Изобретение относится к технологии брикетирования полезных ископаемых и вторичного сырья и может быть использовано в угольной, металлургической, энергетической и других отраслях промышленности.

Известен способ брикетирования каменных углей [1], отличающийся тем, что в качестве сырья принимают угольные шламы и мелкие классы угля, связующим служат растворы натриевых солей метиленнафталинсульфокислоты в количестве 1% от брикетируемой массы угля, шлама или гумата натрия в объеме 20% от брикетируемой массы угля, шлама, реагент - гидрофобизатор, в качестве которого могут служить поглотительное, антраценовое масла и другие. Уголь или шлам перемешивают со связующим в указанном соотношении, затем смесь с влажностью 8-25% прессуют на вибропрессе с давлением 1-3 МПа в брикеты, брикеты сушат до влажности 8-10%, после чего на их поверхность наносят реагент-гидрофобизатор.

Известен способ брикетирования каменных углей [2], отличающийся тем, что прессованию подвергают угольные шламы отстойников угольных шахт и углеобогатительных фабрик, в результате которого полученные брикеты направляют на сушку и последующее охлаждение, после чего на внешнюю поверхность брикетов наносят защитное покрытие для предохранения их от вредного воздействия окружающей среды. На прессование направляют тонкодисперсный угольный шлам влажностью 12-20%, а прессование осуществляют давлением 30-80 МПа, в течение 5-15 с, в зависимости от давления. Сушку брикетов осуществляют при температуре 120-180°C в течение 1-1,5 ч, а после охлаждения брикетов их внешнюю поверхность подвергают ламинированию.

Известен углесодержащий брикет и способ его получения [3], отличающийся тем, что в качестве отхода металлургического производства он содержит маслоокалиносодержащий шлам, и/или колошниковую пыль, и/или железную окалину при следующем соотношении компонентов, мас.%: маслоокалиносодержащий шлам и/или колошниковая пыль, и/или железная окалина - 10-60, производное сульфокислоты или меласса - 1-15, известь - 0,01-10,0, коксовая или угольная мелочь - до 100, причем известь равномерно распределена в смеси или в виде поверхностного слоя на брикете, с добавкой 5-30 мас.% производного сульфокислоты или мелассы. Способ получения углеродсодержащих брикетов, включающий смешение коксовой или угольной мелочи с измельченным отходом металлургического производства, производным сульфокислоты и известью, брикетирование смеси и последующую термообработку и охлаждение брикетов, отличается тем, что в качестве отхода металлургического производства используют маслоокалиносодержащий шлам, и/или колошниковую пыль, и/или железную окалину при следующем соотношении компонентов, мас.%: маслоокалиносодержащий шлам, и/или колошниковая пыль, и/или железная окалина - 10-60, производное сульфокислоты или меласса - 1-15, известь - 0,01-10,0, коксовая или угольная мелочь - до 100, брикеты прессуют при давлении не менее 5 МПа и подвергают термообработке при 250-700°С в течение не менее 5 минут, причем порошок извести вводят в смесь или наносят на брикет в виде слоя насыщенного водного раствора извести с добавкой 5-30 мас.% производного сульфокислоты или мелассы.

Охлаждение брикетов производят одновременно с нанесением раствора извести на горячие брикеты за счет испарения влаги из раствора, а также охлаждение брикетов можно производить перемешиванием их с маслоокалиносодержащим шламом и/или коксовой мелочью с последующим брикетированием.

Известен углесодержащий брикет и способ его получения [4], отличающийся тем, что для повышения механической прочности и теплотворной способности углеродосодержащий брикет содержит термообработанную смесь, мас.%: измельченные отходы переработки косточковых плодов - 40-75, угольная или коксовая мелочь 15-40 и углеводородосодержащее связующее, выбранное из группы: производное сульфокислоты, меласса, крахмал, талловый пек или их смеси, - до 100, получение углеродосодержащих брикетов предусматривает смешение измельченных отходов переработки косточковых плодов с угольной или коксовой мелочью и углеводородосодержащим связующим в указанном соотношении, брикетирование смеси с последующей термообработкой брикетов, которую осуществляют до 170°С или при 250-400°С в неокислительной среде, после чего брикеты охлаждают.

Известен углесодержащий брикет и способ его получения [5], отличающийся тем, что для повышения механической и термической прочности брикетов углеродосодержащий брикет содержит термообработанную смесь состава, мас. %: отход металлургического производства в виде маслоокалиносодержащего шлама, и/или колошниковой пыли, и/или железной окалины -10-60, производное сульфокислоты или мелассы - 1-15, извести - 0,01-10 и коксовой или угольной мелочи - до 100, причем известь равномерно распределена в смеси или нанесена на брикет в виде слоя насыщенного водного раствора извести с добавкой 5-30 мас.% производного сульфокислоты или мелассы. Получение углеродосодержащего брикета предусматривает смешение коксовой или угольной мелочи с маслоокалиносодержащим шламом, и/или колошниковой пылью, и/или железной окалиной и производным сульфокислоты или мелассой, введение извести, брикетирование смеси при давлении не менее 5 МПа, термообработку брикетов при 250-700°С в течение не менее 5 мин и охлаждение, при этом порошок извести вводят в смесь или наносят на брикет в виде слоя насыщенного водного раствора извести с добавкой 5-30 мас.% производного сульфокислоты или мелассы при вышеуказанном соотношении компонентов в брикете, охлаждение брикетов может быть осуществлено одновременно с нанесением раствора извести на горячие брикеты за счет испарения влаги из раствора; охлаждение брикетов также может быть осуществлено за счет перемешивания их с маслоокалиносодержащим шламом и/или коксовой мелочью с последующим отделением брикетов.

Недостатками перечисленных способов являются: необходимость нагрева брикетной шихты до высоких значений температур для появления у связки адгезионных свойств; использование в связующем веществе дорогих компонентов, повышающих сернистость получаемых брикетов, что ограничивает их применение в промышленности, низкая стойкость брикетов при механическом, термическом и гидравлическом воздействии.

Задачами изобретения являются увеличение прочности и термостойкости брикетированной мелочи кокса для доставки его в зону активного горения и восстановления металла металлургических агрегатов (доменная печь, вагранка, агломерационная лента и др.), повышение эффективности использования вторичных материалов.

Решение поставленных задач достигается тем, что сформированный различными способами брикет мелкого класса кокса, определенной формы помещают на жеребейках в разъемную опоку, в которую по заливочному каналу подают жидкий расплав доменного или сталелитейного шлака, остужают ее и вынимают брикет, покрытый слоем шлака, обладающего пористостью, высокой механической прочностью и термической стойкостью.

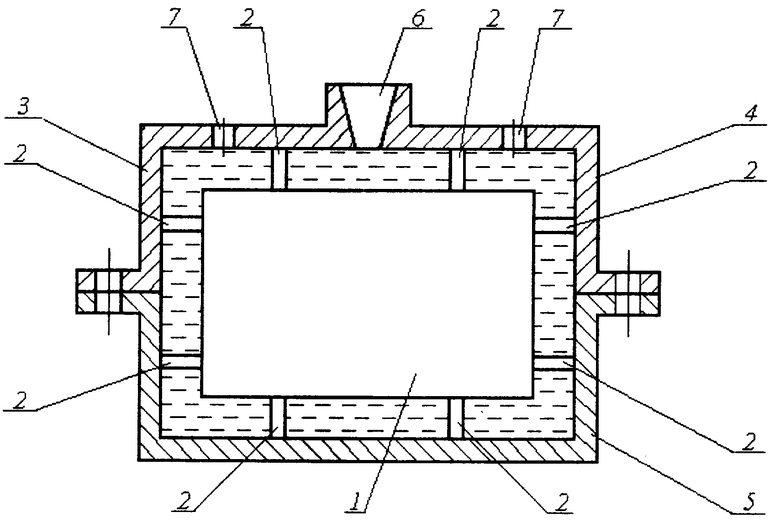

Способ брикетирования мелких классов кокса поясняется чертежом.

На чертеже представлен разрез опоки для брикетирования мелких классов кокса.

Реализация способа заключается в следующем.

Мелкий класс кокса, сформированный различными способами в брикет определенной формы 1 помещают на жеребейках 2 в разъемную опоку 3, которая имеет верхнюю часть 4 с заливочным каналом 6 и воздуховыпускными литейными отверстиями 7, а также нижнюю закрытую часть 5.

Через заливочный канал 6 заполняют опоку 3 расплавом доменного или сталелитейного шлака, который заполняет свободное пространство в опоке, а воздух через газовыпускные литейные отверстия вытесняется. После заполнения опоку охлаждают и вынимают брикет, покрытый слоем доменного или сталелитейного шлака.

Увеличение прочности и термостойкости брикетированной мелочи кокса для доставки его в зону активного горения и восстановления металла металлургических агрегатов (доменная печь, вагранка, агломерационная лента и др.) достигается за счет формирования вокруг брикета мелких классов кокса слоя доменного или сталелитейного шлака, обладающего высокими прочностными характеристиками и термостойкостью, при этом шлаки пористые и не привносят вещества, снижающие качество плавки.

Повышение эффективности использования вторичных материалов достигается за счет вовлечения в производство мелких классов кокса, доменного и сталелитейного шлаков, в состав которых входят генетически сходные компоненты, формирующие шлаки основного металлургического производства.

Источники информации

1. Патент РФ №2233864. Способ брикетирования каменных углей. / Летов В.Н., Долгих В.Б., Коштерек С.В., МПК С10L 5/30. Заявл. 2003.01.04. Опубл. 2004.08.10. Бюл. №8.

2. Патент РФ №2003100161. Способ брикетирования каменных углей. / Летов В.Н., Долгих В.Б., Коштерек С.В. МПК С10L 5/08. Заявл. 2003.01.04. Опубл. 2004.07.20. Бюл. №8.

3. Патент РФ №97107736. Углесодержащий брикет и способ его получения. / Лурий В.Г. МПК С10L 5/48. Заявл. 1997.04.08. Опубл. 1999.02.27. Бюл. №3.

4. Патент РФ №2114902. Углесодержащий брикет и способ его получения. / Лурий В.Г. МПК С10L 5/44 Заявл. 1997.05.08. Опубл. 1998.07.10. Бюл. №7.

5. Патент РФ №2123029. Углесодержащий брикет и способ его получения. / Лурий В.Г. МПК С10L 5/48 Заявл. 1997.05.08. Опубл. 1998.12.10. Бюл. №12.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ АВТОМОБИЛЬНЫХ ШИН И ОТХОДОВ ГОРНОМЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2008 |

|

RU2406735C2 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕЛКИХ КЛАССОВ КОКСА | 2007 |

|

RU2325433C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ ВЛАЖНЫХ МЕЛКИХ КЛАССОВ УГЛЯ И ШЛАМОВ | 2007 |

|

RU2330062C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНО-ТОПЛИВНЫХ БРИКЕТОВ | 2011 |

|

RU2479623C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНО-ТОПЛИВНЫХ БРИКЕТОВ | 2012 |

|

RU2485172C1 |

| СПОСОБ ОЧИСТКИ И УТИЛИЗАЦИИ ОТХОДЯЩИХ ГАЗОВ ВАГРАНКИ | 2008 |

|

RU2464069C2 |

| УГЛЕРОДОСОДЕРЖАЩИЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2123029C1 |

| СИСТЕМА ДЛЯ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ | 2010 |

|

RU2462292C2 |

| СПОСОБ БРИКЕТИРОВАНИЯ ИЛОВ И ШЛАМОВ СТОЧНЫХ ВОД | 2008 |

|

RU2410337C2 |

| КОМПЛЕКСНЫЙ СПОСОБ БЕЗРЕАГЕНТНОЙ ОЧИСТКИ СТОЧНЫХ ВОД И БРИКЕТИРОВАНИЯ ИЛА | 2009 |

|

RU2431610C2 |

Изобретение относится к технологии брикетирования углеродного топлива и может быть использовано в металлургической и других отраслях промышленности. Способ брикетирования мелких классов кокса включает получение брикета из мелких фракций кокса и нанесение на него защитного покрытия, причем сформированный различными способами брикет из мелкого класса кокса, определенной формы, помещают на жеребейках в разъемную опоку, в которую по заливочному каналу подают жидкий расплав доменного или сталелитейного шлака, остужают ее и вынимают брикет, покрытый слоем шлака, обладающего пористостью, высокой механической прочностью и термической стойкостью. Изобретение позволяет повысить прочность и термостойкость брикетированной мелочи кокса, а также повысить эффективность использования вторичных материалов. 1 ил.

Способ брикетирования мелких классов кокса, включающий получение брикета из мелких фракций кокса и нанесение на него защитного покрытия, отличающийся тем, что сформированный различными способами брикет из мелкого класса кокса, определенной формы, помещают на жеребейках в разъемную опоку, в которую по заливочному каналу, подают жидкий расплав доменного или сталелитейного шлака, остужают ее и вынимают брикет покрытый слоем шлака, обладающего пористостью, высокой механической прочностью и термической стойкостью.

| УГЛЕРОДОСОДЕРЖАЩИЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2123029C1 |

| RU 97107736 A, 27.02.1999 | |||

| RU 2003100161 A, 20.07.2004 | |||

| JP 52054703 A, 04.05.1977. | |||

Авторы

Даты

2009-11-27—Публикация

2008-04-21—Подача