Настоящее изобретение относится в основном к муфтам сцепления, в частности, для загрузочных манипуляторов.

Как известно, муфта сцепления представляет собой механический узел, содержащий зажимные модули, предназначенные, в частности, для приложения зажимного предварительного усилия, чтобы создать механическую связь и плотность захвата между шарнирным манипулятором для погрузки и разгрузки продукта, в частности, таких жидких продуктов, как, например, нефтепродукты (сжиженный природный газ и т.п.), и сопрягающимся средством, установленным на емкости.

Изобретение направлено, в частности, для тех случаев, когда муфта сцепления является гидравлической муфтой сцепления с несколькими зажимными модулями, обычно - с тремя или более модулями, выполненными с возможностью транспортирования жидких продуктов, в частности, при очень низких температурах (до -196°С).

Согласно известному техническому решению каждый захватный модуль содержит: захват для выполнения зажима, который соединяет манипулятор с сопрягающимся средством, таким как патрубок; и, для данного захвата, исполнительную систему, содержащую устройство винтового/гаечного типа, приводимое в действие двигателем.

Первая система, известная и выпускаемая заявителем данного изобретения, использует устройство винтового/гаечного типа, выполненное с возможностью воспроизведения действия подъемного приспособления, при этом винт приводится во вращение гидравлическим двигателем посредством цепи.

Эта система приводит в действие узел из трех соединительных стержней, связанных друг с другом, при этом концы двух из стержней соединены с фиксированной точкой.

Это техническое решение позволяет уменьшить зажимное усилие, действующее на фланец, и наклонить весь модуль, чтобы разомкнуть или сомкнуть муфту сцепления.

Согласно этому же принципу предложен вариант без соединительных стержней, чтобы устранить этот недостаток и одновременно уменьшить габариты и вес устройства. Этот вариант описан в патентной заявке Франции №2834327.

В еще одном известном устройстве муфта сцепления использует пружины сжатия крупного диаметра, один конец каждой из которых соединен с захватом, а другой конец - с кольцом, выполненным с возможностью его приведения в действие при вращении.

Наклон этого кольца соответствует наклону пружин, которые в зависимости от него прилагают большее или меньшее давление на захват, который захватывает фланец сопрягающегося средства загрузочного манипулятора.

В своем сжатом положении пружины обеспечивают максимальный захватный крутящий момент.

Использование гидроцилиндра для приведения в действие кольца при вращении означает, что механизм становится реверсивным, и в случае отказа гидравлической системы это может привести к возрастающему расфиксированию фланца.

Еще одна известная муфта сцепления использует кулачок, вращаемый гидроцилиндром.

Кулачок прилагает нагрузку к захвату, чтобы замкнуть муфту сцепления, и имеет параллельную систему исключения реверсивности, используемую в случае отказа гидравлических средств.

Еще одна муфта сцепления также следует принципу кулачка с зубчатой поворотной шайбой, установленной по периферии муфты сцепления. Эта шайба поворачивается под давлением гидроцилиндра, толкает узел захвата своими зубцами и при этом захватывает фланец.

Согласно еще одному известному устройству муфта сцепления использует устройство винтового/гаечного типа, более надежное, чем гидроцилиндр, и приводит во вращение захват, причем гайка наклонно соединена с захватом.

Вращение винта обусловливает прямолинейное перемещение гайки, которая благодаря упомянутому наклонному соединению с захватом вращает его вокруг оси, перпендикулярной к оси прямолинейного перемещения гайки, и зажимает или высвобождает фланец в соответствии с направлением вращения винта.

Система экстренного разъединения обеспечена параллельно, чтобы повысить реагируемость системы в фазе размыкания во время экстренной процедуры.

Некоторые известные устройства, аналогичные описанным выше, раскрыты в следующих патентных заявках или патентах: ЕР-А-0285813, US-A-4222591, US-A-3661408 и GB-A-1395928.

Наконец, известно муфтовое устройство, которое выпускается Заявителем данного изобретения под названием "Quikcon2".

Это устройство имеет захват, который сочетает два движения: вращение и прямолинейное перемещение соответственно вокруг и вдоль одной оси.

Захват имеет общую конфигурацию в виде буквы «L», причем основание «L» является частью, которая служит для захвата фланца, и его вертикальная («длинная») часть соответствует оси упомянутых комбинированных вращения и прямолинейного перемещения.

Эта последняя, более длинная часть, вводится в канал каркаса муфтового модуля.

Вращающийся захват в этом канале направляется установленным между ними шариком, поступательно перемещающимся по спиральной траектории, выполненной в «длинной» части захвата, и удерживается в специальном кожухе, установленном в упомянутом канале заодно с каркасом муфтового модуля.

Захват приводится в действие гаечным устройством, являющимся неотъемлемой частью захвата, и винтом, который взаимодействует с ней и приводится во вращение соответствующими средствами (например, гидравлическим двигателем).

Винт и гайка расположены на оси вращения и прямолинейного перемещения, упоминаемых выше.

Винт и гайка фактически расположены в центре «длинной» части захвата, который имеет продольный канал, созданный для этой цели.

Упомянутая винтовая траектория имеет подходящую форму, позволяющую преобразование прямолинейного перемещения захвата, создаваемого вращением винтовой/гаечной системы, при вращении в сочетании с упомянутым прямолинейным перемещением; и эти два движения происходят соответственно вокруг и вдоль одной упомянутой оси.

Так, в фазе смыкания захвата сначала наблюдается его вращение, и это обстоятельство обеспечивает быструю связь двух связываемых элементов, и затем - прямолинейное перемещение, соответствующее захвату упомянутых элементов вместе.

Однако шарик не рассчитан на сильные механические напряжения, обусловленные, например, соударением захвата и внешнего элемента.

Таким образом, шарик может подвергаться постоянной деформации или механической поломке и также получает повреждение выполненная станочной обработкой винтовая траектория.

Шарик и винтовая траектория могут также повреждаться другими механическими напряжениями по причине размыкания или смыкания в трудных условиях (например, из-за посторонних тел в механизме, факторов коррозии и т.п.).

Помимо этого, себестоимость захвата с такой винтовой траекторией, выполненной станочной обработкой, достаточно высока.

Целью настоящего изобретения в основном является создание технического решения, позволяющего усовершенствование упомянутого устройства и обеспечивающего и другие преимущества.

Согласно первому объекту настоящего изобретения создана муфта сцепления, содержащая, по меньшей мере, один захват, выполненный с возможностью его установки на первом элементе для соединения его со вторым элементом путем прижатия второго элемента к первому элементу; причем прижатие или высвобождение второго элемента обусловлены прямолинейным перемещением по оси; и отсоединение или захват второго элемента обусловлены вращательным перемещением захвата вокруг той же оси; при этом захват имеет канал с резьбовой частью, образующей гайку, с которой зацеплен исполнительный винт, определяющий упомянутую ось и выполненный с возможностью приведения захвата в прямолинейное перемещение следом за ней. Передача вращательного перемещения исполнительного винта непосредственно захвату и, следовательно, приведение захвата во вращение вокруг упомянутой оси обеспечивается средством ограничения крутящего момента, выполненным с возможностью зацепления исполнительного винта и захвата посредством взаимодействия с внутренней поверхностью, образованной каналом в продолжении резьбовой части этого канала и окружающей исполнительный винт.

То есть движение захвата подразделяется на прямолинейное перемещение и на вращение вокруг одной оси с возможностью комбинирования этих двух движений почти сразу же после приведения в действие винтовой/гаечной системы как при размыкании, так и при смыкании муфты сцепления.

Смыкающее движение захвата подразделяется на прямолинейное движение винтовой/гаечной системы непосредственно в сочетании с вращением вокруг оси основного винта путем приведения в действие захвата этим винтом, обеспечивая непосредственный захват второго элемента; причем прямолинейное перемещение продолжается до полного смыкания и прижатия второго элемента к первому захватом.

Размыкающее движение захвата использует этот же принцип, только наоборот: оно начинается прямолинейным перемещением винтовой/гаечной системой, связанным с вращением для отсоединения второго элемента сразу после того, как усилия прижатия, прилагаемые между захватом и вторым элементом, будут сняты; при этом прямолинейное перемещение продолжается до полного размыкания захвата на конце его смещения.

Таким образом, эта система обеспечивает значительную реагируемость при ее использовании, т.к. вращение захвата выполняется за очень короткое время, что обеспечивает высвобождение или зацепление захвата на предмете.

Помимо этого, предлагаемая система является более простой и более надежной, чем известные на сегодня системы.

Предпочтительно, средства ограничения крутящего момента содержат, по меньшей мере, одну пружину, на каждом из продольных концов которой установлен выталкиватель.

Предпочтительно, средства ограничения крутящего момента выполнены в виде покрытия из абразивного материала, покрывающего внутреннюю поверхность канала в контакте с зажимной гайкой, зацепляющейся на исполнительном винте, или с частью самого винта; или наоборот.

Предпочтительно средства ограничения крутящего момента представляют собой элемент из материала, обладающего высокими фрикционными свойствами, например, из резины, и расположенного между исполнительным винтом или зажимной гайкой, зацепляющейся на нем, и внутренней поверхностью канала захвата.

Предпочтительно, средства ограничения крутящего момента имеют зубцы расположенные симметрично вокруг зажимной гайки, зацепляющейся на исполнительном винте, или на самом винте, и которые зацепляются с канавками, выполненными станочной обработкой в канале захвата, или наоборот.

Предпочтительно средства ограничения крутящего момента выполнены в виде шариков, размещенных в зажимной гайке, зацепляющейся на исполнительном винте, или на самом винте, и принудительно вводимых в контакт с внутренней поверхностью, предпочтительно имеющего канавки, канала захвата, по меньшей мере, одной пружиной, или наоборот.

Предпочтительно роликоподшипник, в частности, игольчатый роликоподшипник, установлен на исполнительном винте и образует стопор для конца прямолинейного движения захвата.

Предпочтительно захват направляется в прямолинейном перемещении каркасом, прикрепленным к первому элементу.

Предпочтительно исполнительный винт приводится в движение двигателем, предпочтительно гидравлическим двигателем, в частности, использующим зацепление зубчатых колес.

Предпочтительно двигатель является двигателем, используемым с исполнительным винтом.

Предпочтительно, захват в основном имеет форму буквы "L", при этом резьбовой канал выполнен в более длинной части «L».

Согласно второму объекту настоящего изобретения создан загрузочный манипулятор, в частности, для жидких продуктов, содержащий описанную выше муфту.

Отличительные признаки и преимущества изобретения поясняются в качестве примера в приведенном ниже описании со ссылкой на прилагаемые схематичные чертежи, на которых:

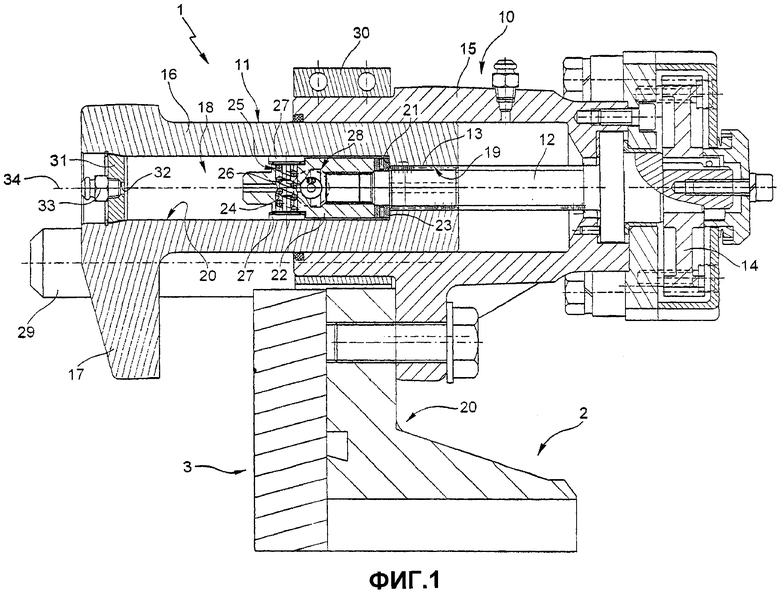

Фиг.1 - поперечное сечение муфты сцепления, установленной на загрузочном манипуляторе и имеющей зажимный узел согласно изобретению, с сопрягающимся средством, в положении отсутствия сцепления;

Фиг.2 - вид спереди упомянутой муфты сцепления, иллюстрирующий два крайних положения захвата;

Фиг.3 - поперечное сечение, в меньшем масштабе, устройства ограничения крутящего момента с пружинами согласно варианту осуществления изобретения; и

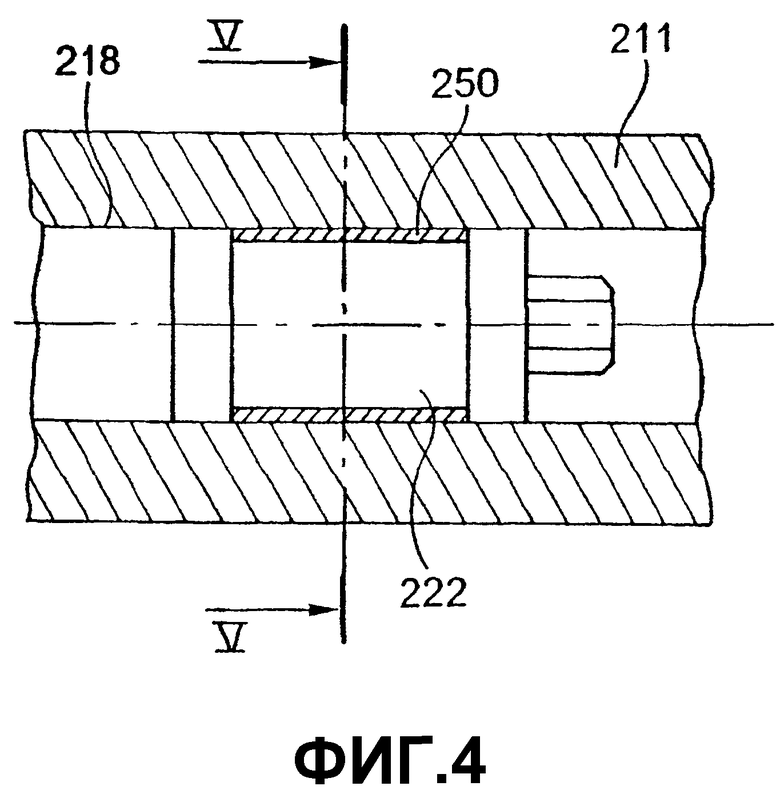

Фиг.4 и 5 - продольное и поперечное соответственно сечения (по линии V-V с Фиг.4) устройства ограничения крутящего момента, имеющего фрикционный материал.

В варианте осуществления, представленном на Фиг.1 и 2, муфта сцепления 1, здесь - муфта сцепления гидравлического типа, имеет: зажимный модуль 10 с захватом 11, соединяющим конец загрузочного манипулятора 2, на котором установлена (в данном случае посредством винтового соединения) муфта сцепления 1, с сопрягающимся средством 3, в данном случае патрубком с фланцем; и - для этого захвата 11 - специальную исполнительную систему, содержащую устройство винтового 12/гаечного 13 типа, которое приводится во вращение зубчатым колесом 14, которое в свою очередь приводится в действие вторым зубчатым колесом (на чертежах не показано), выполненным за одно целое с осью двигателя гидравлического типа (не показан), установленного на корпусе 15 зажимного модуля 10 поперечно захвату 11 и поперечно ее исполнительному винту 12 (справа от захвата 11 на Фиг.2).

Этот корпус 15 направляет в прямолинейном перемещении более длинную часть 16 захвата 11, который в основном имеет форму буквы «L», и короткая часть 17 которого образует зубец для прижатия фланца 3 патрубка к выступу переднего конца 20 загрузочного манипулятора 2.

Захват 11 является каналом 18 из двух частей 19, 20, отделенных друг от друга уступом 21.

Часть 19 этого канала 18 выходит к наружной стороне захвата 11 на его конце, противоположном концу, представляющему собой формирующее зубец продолжение 7: через часть, образующую гайку 13 захвата 11, взаимодействующую с винтом 12.

Зажимная гайка 22 навинчена на передний конец винта 12, и игольчатый роликоподшипник 23 установлен на этом винте 12 между зажимной гайкой 22 и резьбовой частью винта 12, взаимодействующей с образующей гайку 13 частью захвата 11.

Согласно изобретению зажимная гайка 22 имеет поперечное отверстие 24, в которое входит ограничитель 25 крутящего момента в виде пружины 26, имеющей на своих двух продольных концах два выталкивателя 27, взаимодействующих с внутренней поверхностью части 20 канала 18.

Второй ограничитель 28 крутящего момента, аналогичный ограничителю 25 крутящего момента, размещен в зажимной гайке 22, перпендикулярной ограничителю 25 крутящего момента.

Этот узел также имеет стопорный штырь 29, закрепленный хомутом 30 вокруг корпуса 15 на переднем конце корпуса.

Передний конец захвата 11 закрыт заглушкой 31, имеющей отверстие 32, в котором находится маслораспылитель 33 для канала 18.

Система для привода винта 12 зубчатыми колесами и гидравлическим двигателем, частично представленная на заднем конце корпуса 15 и не являющаяся частью данного изобретения, более подробно здесь не описана.

Смыкающее движение захвата 11 подразделяется на прямолинейное перемещение винтовой 12/гаечной 13 системы в непосредственном сочетании с вращением вокруг оси винта 12 за счет приведения в действие захвата 11 винтом 12, обеспечивая незамедлительный захват сопрягающегося средства 3; при этом прямолинейное перемещение продолжается до полного смыкания и прижатия сопрягающегося средства 3 захватом 11 к выступу загрузочного манипулятора 2.

Размыкающее движение захвата 11 использует тот же принцип, хотя и наоборот: размыкание начинается прямолинейным перемещением системы винта 12/гайки 13, связанным с вращением для отсоединения сопрягающегося средства 3 сразу со снятием зажимающих усилий, прилагаемых между захватом 11 и сопрягающимся средством 3; при этом прямолинейное перемещение продолжается до тех пор, пока захват 11 в конце своего смещения полностью не разомкнется.

Как упомянуто выше, изобретение в его предпочтительном варианте осуществления имеет пружинные ограничители 25, 28 крутящего момента.

В частности, при размыкании регулирующий шпиндель 12 приводится во вращение двигателем посредством зубчатого колеса 14, и затем он прямолинейно перемещает захват 11.

Поскольку зажимный крутящий момент захвата 11 на сопрягающемся средстве 3 превышает силу трения, создаваемую пружинами ограничителей 25, 28 крутящего момента, то эти пружины «скользят» внутрь захвата 11.

Если захват 11 не прилагает достаточного усилия к сопрягающемуся средству 3, то выталкиватели 27 упираются во внутреннюю поверхность захвата 11 и приводят его во вращение вокруг оси 34, определяемой винтом 12; при этом он отсоединяется приблизительно на 2/3 оборота, пока не будет остановлен стопором 29.

Прямолинейное перемещение захвата 11 продолжается до тех пор, пока он не дойдет до конца своего смещения и не остановится на игольчатом роликоподшипнике 23, установленном на винте.

При замыкании, поскольку зажимный крутящий момент, прилагаемый на захват 11, является логически нулевым в начале движения (захват находится в разомкнутом положении), то он начинает вращение незамедлительно; при этом пружины ограничителей 25, 28 крутящего момента создают силу трения на захвате 11 для приведения его во вращение при помощи выталкивателей 27.

Согласно еще одному варианту осуществления ограничителем крутящего момента может быть устройство с шариками и пружиной, показанное на Фиг.3.

В этом случае канал 118 захвата 111 имеет канавки 140, в которых помещены шарики 141, толкаемые пружиной 142, установленной в предусмотренном для этой цели поперечном канале 143 зажимной гайки 122 исполнительного винта.

Число ограничителей крутящего момента, описываемых выше со ссылкой на Фиг.1-3, на практике составляет от 1 до 4.

Согласно еще одному варианту осуществления настоящего изобретения ограничитель крутящего момента может быть устройством, содержащим фрикционный материал, как показано на Фиг.4 и 5.

В этом варианте осуществления втулка 250 из фрикционного материала, имеющего высокие фрикционные свойства, например, резины, расположена между каналом 218 захвата 211 и наружной поверхностью захвата 222 исполнительного винта.

Для усиления крутящего момента эти три детали могут иметь плотную взаимную посадку.

Как вариант, внутренняя поверхность захвата может быть покрыта абразивным материалом в непосредственном контакте с зажимной гайкой исполнительного винта, позволяя приведение во вращение захвата за счет трения.

Также как вариант шарики, помещенные в зажимной гайке и принудительно вводимые в контакт с внутренней поверхностью захвата пружиной (или наоборот, шарики, помещенные в захвате, и пружинами, также помещенными в захвате, принудительно вводимые в контакт с имеющей канавки зажимной гайкой), можно заменить зубцами, расположенными симметрично вокруг зажимной гайки и зацепляющими выполненные в захвате канавки, приводя этот захват во вращение, если зажимный крутящий момент фланца достаточно слабый, и тем самым воспроизводя принцип ограничителя крутящего момента. Эти зубцы и канавки предпочтительно выполнены из материала, имеющего значительную износостойкость.

Наконец, согласно конфигурации механизма естественное трение исполнительного винта на гайке, создаваемое захватом, может быть достаточным для приведения захвата во вращение.

Гидравлическое функционирование муфты согласно настоящему изобретению предпочтительно то же, что и функционирование муфты, описываемой в упомянутой патентной заявке Франции №2834327: гидравлический двигатель каждого модуля запитывается последовательно (низкое давление и небольшой расход) и поэтому захваты не прилагают зажимное усилие на сопрягающееся средство; и параллельно (высокое давление и низкий расход), когда захваты прилагают зажимное усилие, чтобы распределять усилие равномерно между каждым модулем и сообразоваться с неровностью поверхности зажимаемых фланцев.

Гидравлический блок в объеме изобретения, излагаемого в этой патентной заявке, обеспечивающий гидравлические двигатели каждого из зажимных модулей, имеет золотниковый клапан с пружиной возврата в исходное положение и ограничитель давления, установленный перед клапаном. Этот гидравлический блок выполнен с возможностью обеспечения требуемого расхода и давления масла и обеспечивает возможность работы по последовательному/параллельному принципу, упоминаемому выше.

Разумеется, в рамках настоящего изобретения можно также использовать несколько зажимных модулей описываемого выше типа.

Следует отметить, что система смыкания согласно настоящему изобретению обеспечивает большую степень гибкости при ее использовании, т.к. вращение захвата выполняется за очень небольшое время, за счет чего обеспечивается хорошая реагируемость для оператора во время подхода загрузочного манипулятора.

Помимо этого, операции экстренного разъединения облегчаются реагируемостью этой новой системы, что особо целесообразно, помимо прочего, для манипуляторов, имеющих систему экстренного разъединения.

Фактически при размыкании вращение захвата происходит всего за одну-две секунды (время, в течение которого выталкиватели в соответствии с предпочтительным вариантом осуществления упираются во внутреннюю поверхность захвата), полностью высвобождая соединенный манипулятор - в противоположность известной смыкающей системе, у которой нет такой скорости разъединения.

Также следует отметить, что в случае мертвой зоны в захвате, препятствующей приведению его во вращение фрикционной системой, занятие зажимной гайкой стопорного положения обусловит принудительное вращение захвата в сомкнутое положение (сплошная линия на фиг.2), при этом к регулирующему шпинделю будет приложен максимальный крутящий момент.

Помимо этого, винтовая/гаечная система обеспечивает необратимость процесса в случае отказа гидравлических средств: подъемное приспособление будет постепенно расфиксироваться при отсутствии гидравлической мощности, винтовая/гаечная система будет оставаться на месте в замкнутом положении, сохраняя почти неизменный зажимный крутящий момент.

Наконец, следует отметить, что один зажимный модуль можно использовать для широкого диапазона диаметров муфты сцепления, тем самым приспосабливаясь к разным значениям толщины соответствующих фланцев, т.е. от одинарной до двойной, при этом сохраняя постоянное зажимное усилие благодаря гидравлическому принципу, упоминаемому выше со ссылкой на патентную заявку Франции №2834327.

Разумеется, настоящее изобретение не ограничивается описанным выше вариантом его осуществления, но включает в себя любой вариант его выполнения.

Изобретение относится к муфтам сцепления. Муфта содержит захват, установленный на первом элементе для соединения его со вторым элементом путем прижатия второго элемента к первому элементу. Причем прижатие или освобождение второго элемента обусловлено прямолинейным перемещением. Освобождение или прижатие второго элемента осуществляется вращательным перемещением указанного захвата. Захват имеет канал с резьбовой частью, образующей гайку, с которой зацеплен исполнительный винт для приведения в движение захвата. Причем передачу вращательного перемещения исполнительного винта непосредственно захвату обеспечивают средства ограничения крутящего момента, выполненные с возможностью зацепления исполнительного винта и захвата посредством взаимодействия с внутренней резьбовой частью канала захвата. Средства ограничения крутящего момента содержат пружину, на каждом из продольных концов которой установлен выталкиватель. Решение направлено на повышение регулируемости системы в фазах смыкания и размыкания. 2 н.з. и 10 з.п. ф-лы, 5 ил.

1. Муфта сцепления, содержащая, по меньшей мере, один захват, выполненный с возможностью его установки на первом элементе для соединения его со вторым элементом путем прижатия второго элемента к первому элементу, причем прижатие или высвобождение второго элемента обусловлены прямолинейным перемещением по оси, и отсоединение или захват второго элемента обусловлены вращательным перемещением захвата вокруг той же оси, при этом захват имеет канал с резьбовой частью, образующей гайку, с которой зацеплен исполнительный винт, определяющий упомянутую ось и выполненный с возможностью приведения захвата в прямолинейное перемещение следом за ней, отличающаяся тем, что передача вращательного перемещения исполнительного винта непосредственно захвату и, следовательно, приведение захвата во вращение вокруг упомянутой оси обеспечивается средством ограничения крутящего момента, выполненным с возможностью зацепления исполнительного винта и захвата посредством взаимодействия с внутренней поверхностью, образованной каналом в продолжении резьбовой части этого канала и окружающей исполнительный винт.

2. Муфта по п.1, отличающаяся тем, что средства ограничения крутящего момента содержат, по меньшей мере, одну пружину, на каждом из продольных концов которой установлен выталкиватель.

3. Муфта по п.1, отличающаяся тем, что средства ограничения крутящего момента выполнены в виде покрытия из абразивного материала, покрывающего внутреннюю поверхность канала в контакте с зажимной гайкой, зацепляющейся на исполнительном винте, или с частью самого винта, или наоборот.

4. Муфта по п.1, отличающаяся тем, что средства ограничения крутящего момента представляют собой элемент из материала, обладающего высокими фрикционными свойствами, например из резины, и расположенного между исполнительным винтом или зажимной гайкой, зацепляющейся на нем, и внутренней поверхностью канала захвата.

5. Муфта по п.1, отличающаяся тем, что средства ограничения крутящего момента имеют зубцы, расположенные симметрично вокруг зажимной гайки, зацепляющейся на исполнительном винте, или на самом винте, и которые зацепляются с канавками, выполненными станочной обработкой в канале захвата, или наоборот.

6. Муфта по п.1, отличающаяся тем, что средства ограничения крутящего момента выполнены в виде шариков, размещенных в зажимной гайке, зацепляющейся на исполнительном винте, или на самом винте, и принудительно вводимых в контакт с внутренней поверхностью, предпочтительно имеющего канавки, канала захвата, по меньшей мере, одной пружиной, или наоборот.

7. Муфта по п.1, отличающаяся тем, что роликоподшипник, в частности игольчатый роликоподшипник, установлен на исполнительном винте и образует стопор для конца прямолинейного движения захвата.

8. Муфта по п.1, отличающаяся тем, что захват направляется в прямолинейном перемещении каркасом, прикрепленным к первому элементу.

9. Муфта по п.1, отличающаяся тем, что исполнительный винт приводится в движение двигателем, предпочтительно гидравлическим двигателем, в частности использующим зацепление зубчатых колес.

10. Муфта по п.9, отличающаяся тем, что двигатель является двигателем, используемым с исполнительным винтом.

11. Муфта по п.1, отличающаяся тем, что захват в основном имеет форму буквы "L", при этом резьбовой канал выполнен в более длинной части «L».

12. Загрузочный манипулятор, в частности, для жидких продуктов, отличающийся тем, что он содержит муфту по любому из пп.1-11.

| US 3830533 А, 20.08.1974 | |||

| US 4198076 А, 15.04.1980 | |||

| 0 |

|

SU285813A1 | |

| US 5916325 А, 29.06.1999 | |||

| МУФТА-ОГРАНИЧИТЕЛЬ ВРАЩАЮЩЕГО МОМЕНТА | 1992 |

|

RU2090788C1 |

Авторы

Даты

2009-11-27—Публикация

2004-12-23—Подача