Изобретение относится к способу изготовления блоков упаковок, по меньшей мере, из двух, выполненных с возможностью складывания друг с другом относительно своего выполнения, в частности относительно геометрической формы, с образованием блока упаковок предпочтительно в виде трапецеидальной упаковочной части и примыкающего одностороннего язычка, при этом выровненные упаковки в плотной последовательности подают с помощью подающего транспортера. Кроме того, изобретение относится также к устройству для осуществления способа.

Для предметов, в частности упаковок с согласованной друг с другом формой, существует задача складывания двух или более предметов или соответственно упаковок друг с другом в блок (упаковок) после изготовления предметов или соответственно упаковок с учетом особенности формы. В качестве примера можно назвать упаковки для современных бритвенных лезвий (тройных лезвий), которые состоят из трапецеидальной в поперечном сечении упаковочной части и расположенного с одной стороны язычка. Две упаковки составляются вместе в относительном положении с геометрическим замыканием и образуют тем самым блок упаковок.

В основу изобретения положена задача такого изменения относительного положения приходящих в согласованном относительном положении предметов или соответственно упаковок, что, по меньшей мере, две сопряженные друг с другом упаковки могут складываться друг с другом в положение с геометрическим замыканием в блок упаковок.

Для решения этой задачи способ согласно изобретению имеет следующие признаки:

а) упаковки во время непрерывной транспортировки поворачивают так, что соответствующие (две) соседние упаковки имеют соответствующее блоку упаковок относительное положение,

b) каждую вторую упаковку замедляют или ускоряют относительно скорости транспортировки так, что относящиеся к одному блоку упаковок упаковки выравниваются относительно друг друга,

с) сопряженные друг с другом (две) упаковки блока упаковок складывают друг с другом посредством (поперечного) сдвига с образованием блока упаковок,

d) непрерывно образуемые таким образом блоки упаковок транспортируют далее на расстоянии друг от друга.

В способе согласно изобретению предпочтительно вертикальные упаковки подают в плотном положении. Все упаковки во время непрерывной транспортировки поворачивают и за счет замедления или ускорения ориентируют в относительном положении, необходимом для образования блока упаковок. Посредством поперечного перемещения обе упаковки собираются в блок упаковок.

Особенность изобретения состоит в том, что каждую вторую упаковку выводят в сторону из плоскости или соответственно траектории движения приходящих упаковок и транспортируют вдоль второй траектории транспортировки. В зоне этой второй траектории транспортировки упаковки поворачивают. Предпочтительно это осуществляется так, что транспортируемые далее в продолжение подающего транспортера упаковки и упаковки параллельно траектории транспортировки поворачиваются соответственно в противоположных направлениях на 90°с образованием относительного положения, соответствующего блоку упаковок.

Устройство согласно изобретению имеет наряду с непрерывным подающим транспортером второй, смещенный, транспортер, а именно поворачивающий транспортер для каждой второй упаковки. При этом упаковки поворачиваются с помощью неподвижных, соответственно сформированных направляющих органов, в частности с помощью изогнутых направляющих рельсов.

Другие особенности изобретения поясняются в приведенном ниже подробном описании изобретения со ссылками на чертежи, на которых изображено:

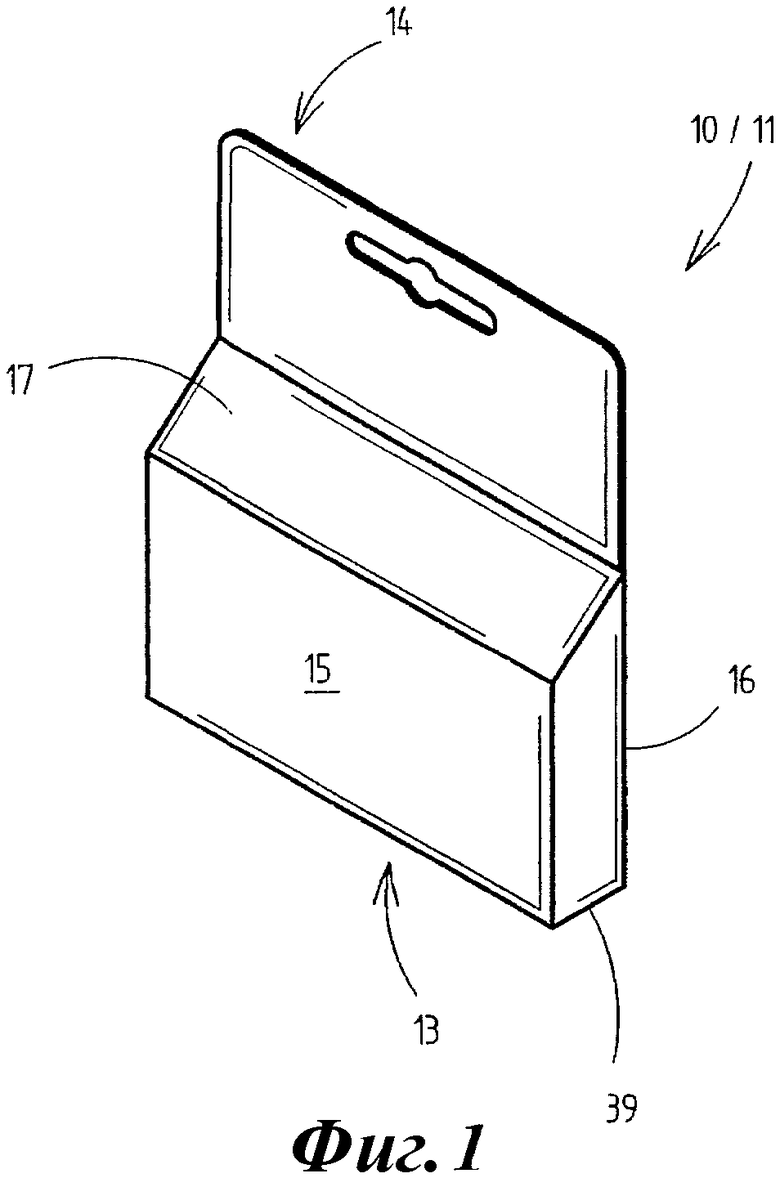

фиг.1 - пример (отдельной) упаковки на виде в перспективе;

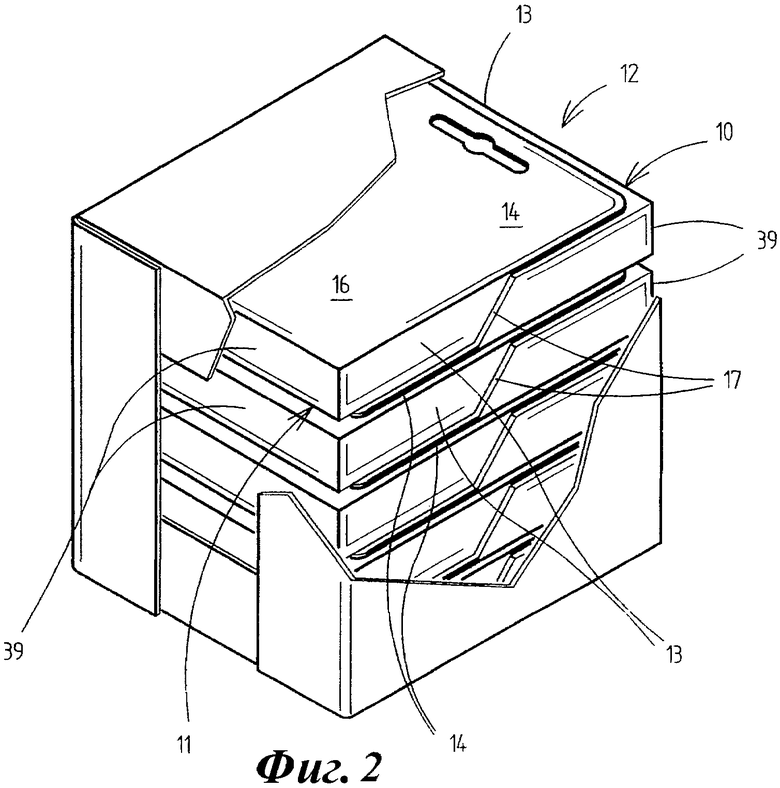

фиг.2 - групповая упаковка из нескольких блоков упаковок также на виде в перспективе;

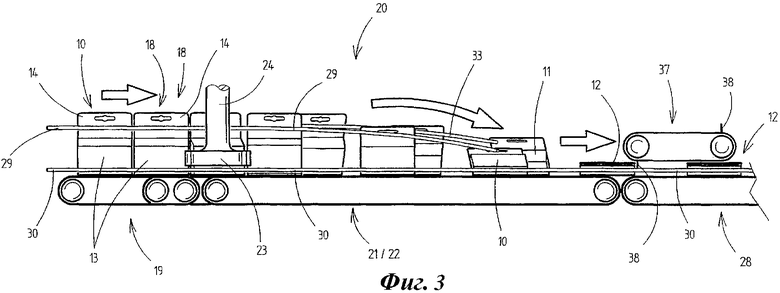

фиг.3 - устройство для образования блоков упаковок на виде сбоку;

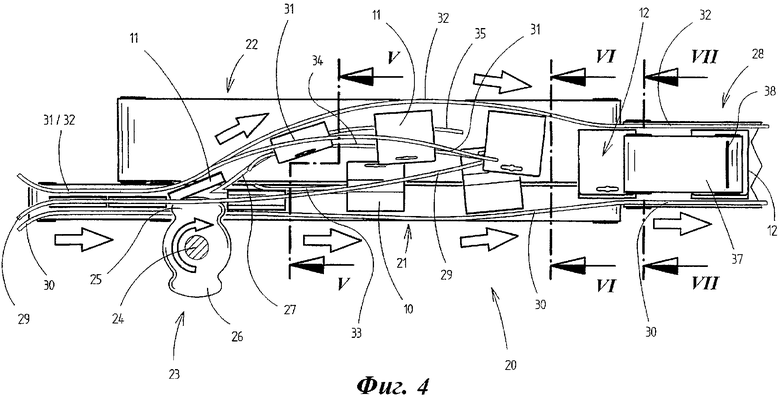

фиг.4 - устройство согласно фиг.3 на виде сверху;

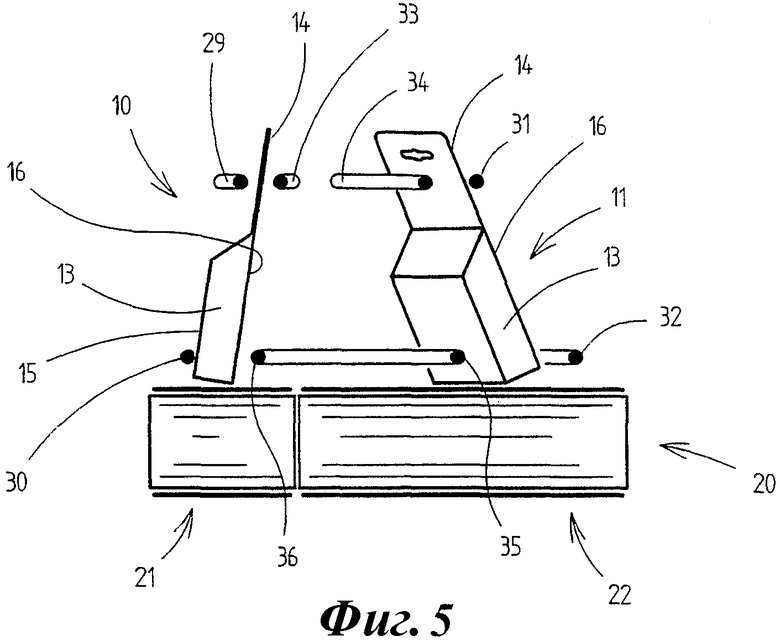

фиг.5 - фаза движения поворачивания упаковок в соответствии с поперечным разрезом V-V на фиг.4;

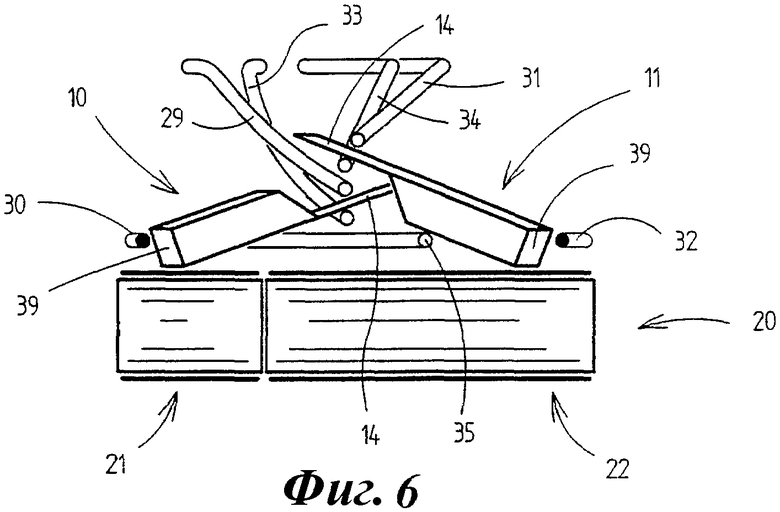

фиг.6 - разрез в плоскости VI-VI на фиг.4;

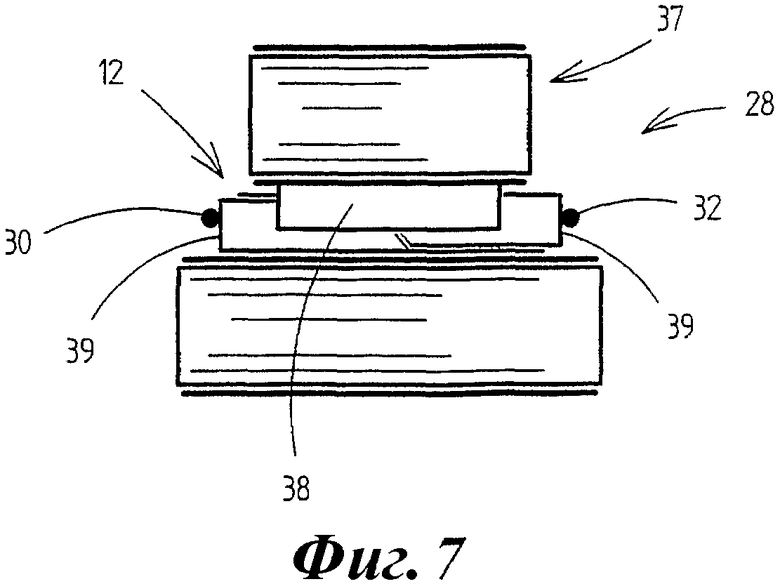

фиг.7 - разрез в плоскости VII-VII на фиг.4.

На чертежах показан пример выполнения упаковки 10, 11, которая вследствие геометрической формы пригодна для образования компактного блока 12 упаковок за счет относительного расположения с геометрическим замыканием двух упаковок 10, 11. Упаковки 10, 11 служат в данном случае, например, для размещения тройных бритвенных лезвий. Конструкция определяется упаковочной частью 13 и выступающим из нее язычком 14. Упаковочная часть 13 выполнена трапецеидальной в поперечном сечении с передней стенкой 15, задней стенкой 16, наклонной боковой стенкой 17 и узкой нижней стенкой 39. Относительно жесткий выступающий язычок 14 проходит в продолжение задней стенки 16. Размер язычка 14 в этом направлении немного меньше ширины или соответственно высоты передней стенки 15.

Блок 12 упаковок состоит из двух лежащих друг на друге с геометрическим замыканием упаковок 10, 11. Наклонные боковые стенки 17 упаковок 10, 11 прилегают друг к другу. Язычок 14 одной упаковки 10, 11 прилегает к передней стенке 15 другой упаковки 10, 11 (см. фиг.2).

Блок 12 упаковок образует имеющий точно форму прямоугольного параллелепипеда модуль, который обеспечивает образование штабеля. Групповая упаковка (см. фиг. 2) из нескольких лежащих друг над другом блоков 12 упаковок пригодна для пересылки и соответственно для презентации.

Упаковки 10, 11 подаются из упаковочной машины или соответственно запаса упаковок в одинаково ориентированном относительном положении. Для образования блока 12 упаковок необходимо изменять относительное положение согласованных друг с другом упаковок 10, 11. Это происходит во время предпочтительно непрерывной транспортировки упаковок 10, 11.

В показанном устройстве упаковки 10, 11 подаются подающим транспортером 19 с образованием плотного ряда 18. Транспортер выполнен в виде бесконечной ленты. Упаковки 10, 11 стоят в вертикальной плоскости с направленным вверх язычком 14, при этом нижняя стенка 39 опирается на подающий транспортер 19.

После подающего транспортера 19 упаковки 10, 11 передаются на участок 20 поворачивания. В этой зоне относительное положение каждых двух согласованных друг с другом упаковок 10, 11 изменяется так, что они в конечном итоге ориентируются в горизонтальной плоскости, а именно, в соответствии с положением внутри блока 12 упаковок. Это означает, что одна упаковка 10 ориентируется направленной вниз задней стенкой 16 и язычком 14, а другая упаковка 11 - расположенной вверху задней стенкой 16 и язычком 14. Наклонные боковые стенки 17 обращены друг к другу.

Для выполнения необходимых движений поворачивания упаковок 10, 11 они временно транспортируются по различным, расположенным рядом друг с другом траекториям транспортировки. Для этой цели устройство выполнено так, что оно состоит из двух поворачивающих транспортеров 21 и 22. Оба являются бесконечными транспортерами, а именно лентами. Оба поворачивающих транспортера 21, 22 расположены непосредственно рядом друг с другом в параллельной ориентации и каждый имеет собственный привод.

Первый поворачивающий транспортер 21 проходит в продолжение подающего транспортера 19 и при необходимости может быть образован им при соответствующем удлинении. В соответствии с этим упаковки 10 транспортируются в продолжение направления движения подающего транспортера 19 на поворачивающем транспортере 21.

Каждая вторая упаковка 11 выделяется, т.е. выводится, в поперечном направлении из плотного ряда 18 и направляется по траектории транспортировки второго поворачивающего транспортера 22. Для этой цели во входной зоне участка 20 поворачивания расположен выводящий орган, а именно вращающееся в горизонтальной плоскости сегментное колесо 23 с вертикальным валом 24. Дискообразное сегментное колесо 23 имеет несколько, в данном случае два, выступов или соответственно сегментов 25, 26. Они соответственно входят в контакт с боковой поверхностью подлежащей выводу упаковки 11, а именно, в данном случае с передней стенкой 15. Для этого сегменты 25, 26 входят в траекторию движения подающего транспортера 19. Вращательное движение сегментного колеса 23 согласовано со скоростью транспортировки подающего транспортера 19 так, что соответствующий один сегмент 25, 26 воздействует на подлежащую выводу упаковку 11. Как показано на фиг. 4, соответствующая упаковка 11 с помощью сегмента 25, 26 перемещается в наклонное положение и попадает за счет этого в зону неподвижного отклоняющего устройства 27, которое при продолжающейся транспортировке с помощью подающего транспортера 19, а затем с помощью поворачивающего транспортера 22 отклоняет упаковку 11 в зону поворачивающего транспортера 22.

Упаковки 10, 11 проводятся в зоне подающего транспортера 19 и, прежде всего, в зоне участка 20 поворачивания через особые неподвижные направляющие органы, которые выполнены так, что при продолжающемся движении транспортировки происходит опрокидывание или соответственно поворачивание упаковок 10, 11. В данном примере выполнения это происходит так, что во время транспортировки обе упаковки 10, 11 опрокидываются или соответственно поворачиваются для образования блока 12 упаковок. Кроме того, в зоне участка 20 поворачивания упаковки 10, 11 транспортируются с различными скоростями, а именно, в данном случае упаковки 11 поворачивающего транспортера 22, с уменьшенной скоростью так, что согласованные друг с другом соседние упаковки 10, 11 на конце участка 20 поворачивания, а именно, при передаче на отводящий транспортер 28, выровнены друг с другом.

Направляющие органы для упаковок 10, 11 выполнены в данном случае в виде направляющих стержней или соответственно направляющих рельс. В зоне подающего транспортера 19 находятся два направляющих рельса, а именно верхний рельс 29 и нижний рельс 30 и соответственно 31, 32 с обеих сторон упаковок 10, 11. Обращенные к задней стороне рельсы 31, 32 расположены в общей вертикальной плоскости, в то время как на передней стороне верхний рельс 29 из-за прилегания к язычку 14 сдвинут относительно нижнего рельса 30. Расположенные на передней стороне направляющие рельсы, а именно верхний рельс 29 и нижний рельс 30, в дальнейшем ходе поворачивающего транспортера 21 расположены в продолжение или соответственно удлинение подающего транспортера 19. Нижний рельс 30 остается в зоне поворачивающего транспортера 31 нижним боковым ограничением для упаковок 10, а именно, на высоте над поворачивающим транспортером 21, которая соответствует нижней стенке 39 упаковки 10, так что упаковки 10 в лежачем положении направляются нижним рельсом 30. Нижний рельс 30 проходит также в зоне примыкающего отводящего транспортера 28.

Расположенный на передней стороне верхний рельс 29 проходит в зоне поворачивающего транспортера 21 по дуге (см. фиг. 4) так, что на упаковки 10 во время транспортировки оказывается опрокидывающее воздействие. С этой целью при рассматривании сбоку верхний рельс 29 слегка наклонен вниз, так что во время всего опрокидывающего движения упаковки 10 из вертикального положения в горизонтальное положение обеспечивается ее направление. В зоне поворачивающего транспортера 21 на обращенной к поворачивающему транспортеру 22 стороне расположена другая направляющая, а именно вспомогательный рельс 33. Он проходит по существу в направлении транспортировки упаковок 10 и служит в качестве опоры во время опрокидывающего движения (см. фиг.5, 6). В соответствии с этим вспомогательный рельс 33 имеет по существу направленный сверху вниз ход. В соответствии с этим упаковки 10 или соответственно их язычки 14 во время опрокидывающего движения поддерживаются между двумя направляющими органами.

Особенным образом выполнены направляющие органы поворачивающего транспортера 22. Верхний рельс 31 и нижний рельс 32 из зоны подающего транспортера 19 в начале участка 20 поворачивания отклоняются в сторону в зону поворачивающего транспортера 22. Сначала они еще служат в качестве боковой направляющей для выводимых упаковок 11. Нижняя направляющая, а именно нижний рельс 32, проходит на небольшом расстоянии над поворачивающим транспортером 22 и служит в качестве наружной направляющей для упаковок 11 во всей зоне поворачивания, а именно, на уровне нижней стенки 39. Верхний рельс 31 прилегает к задней стороне язычка 14 и вызывает опрокидывающее движение упаковок 11 за счет соответствующего дугообразного хода (см. фиг. 4) дополнительно с направлением (ориентацией) сверху вниз. Во время движения поворачивания для упаковок 11 и соответственно язычков 14 предусмотрена также противоположная направляющая, а именно дополнительный рельс 34. Он прилегает к передней стороне язычка 14. Дополнительный рельс 34 также имеет направленный вниз ход соответственно опрокидывающему движению. Направляющие органы для упаковок 10, 11 соответствуют друг другу тем, что направленные вверх тонкостенные язычки 14 направляются с обеих сторон во время всего движения опрокидывания и соответственно поворачивания.

Упаковочные части 13 упаковок 10, 11 также поддерживаются с внутренней стороны, а именно, с помощью опорных рельсов 35, 36. Эти рельсы проходят непрерывно в нижней зоне упаковок 10, 11, а именно, на уровне нижних рельсов 30, 32. Опорные рельсы 35, 36 расположены в виде продолжения вилкообразного или соответственно клиновидного отклоняющего устройства 27. Эти опорные рельсы 35, 36 также проходят в соответствии с ходом движения опрокидывания.

Расположенные внутри опорные и направляющие органы для упаковок 10, 11 заканчиваются в зоне участка 20 поворачивания после завершения опрокидывающего движения, так что в конечной фазе упаковки 10, 11 лежат рядом друг с другом с частичным перекрытием язычков 14. За счет формы нижних рельсов 30, 32 согласованные упаковки 10, 11 соединяются за счет поперечного сдвига, при этом нижние рельсы 30, 32 прилегают к нижним стенкам 39. Таким образом, на основе воронкообразного хода этих направляющих органов блоки 12 упаковок с точно ориентированными упаковками 10, 11 попадают в зону отводящего транспортера 28. Этот транспортер проходит примерно посредине относительно обоих выполненных в данном случае с различной шириной поворачивающих транспортеров 21, 22.

Отводящий транспортер 28 обеспечивает точную транспортировку блоков 12 упаковок. С этой целью, по меньшей мере, в начальной зоне предусмотрена верхняя лента 37. Лента имеет (два) упора 38. Скорости согласованы друг с другом так, что подаваемые блоки 12 упаковок проходят по упорам 38 и тем самым выравниваются на передней стороне. Верхняя лента 37 с упором 38 проходит отрезок пути транспортировки с блоком 12 упаковок со стабилизацией положения упаковок 10, 11. Затем блоки 12 упаковок подаются в упаковочное устройство для образования групповых упаковок, например, как показано на фиг.2.

Скорости транспортировки согласованы друг с другом особым образом. Подающий транспортер 19 движется предпочтительно с той же скоростью транспортировки, что и примыкающий поворачивающий транспортер 21. Поворачивающий транспортер 22 приводится в движение с меньшей скоростью. Отводящий транспортер 28 имеет еще раз уменьшенную относительно поворачивающего транспортера 22 скорость транспортировки. Верхняя лента 37 приводится в движение с той же скоростью, что и отводящий транспортер 28. За счет уменьшенной скорости транспортировки отводящего транспортера 28 обеспечивается, что обе лежащие друг над другом упаковки 10, 11 упираются в упор 38 отводящего транспортера и выравниваются с помощью него.

Устройство можно использовать аналогичным образом, когда упаковки 10, 11 подаются лежащими в горизонтальной плоскости. В этом случае необходимо поворачивать лишь каждую вторую упаковку.

Перечень позиций

10 Упаковка

11 Упаковка

12 Блок упаковок

13 Упаковочная часть

14 Язычок

15 Передняя стенка

16 Задняя стенка

17 Боковая стенка

18 Плотный ряд

19 Подающий транспортер

20 Участок поворачивания

21 Поворачивающий транспортер

22 Поворачивающий транспортер

23 Сегментное колесо

24 Вал

25 Сегмент

26 Сегмент

27 Отклоняющий механизм

28 Отводящий транспортер

29 Верхний рельс

30 Нижний рельс

31 Верхний рельс

32 Нижний рельс

33 Вспомогательный рельс

34 Дополнительный рельс

35 Опорный рельс

36 Опорный рельс

37 Верхняя лента

38 Упор

39 Нижняя стенка

Изобретение относится к способу и устройству для осуществления способа изготовления блоков упаковок, по меньшей мере, из двух упаковок, выполненных с возможностью складывания друг с другом относительно своего выполнения. Для образования состоящего из двух упаковок блока упаковок приходящие последовательно друг за другом упаковки опрокидывают на 90° в зоне участка поворачивания, так что сопряженные друг с другом упаковки выравниваются относительно друг друга в надлежащем для блока упаковок относительном положении. Каждую вторую упаковку во время поворачивающей транспортировки замедляют, так что происходит выравнивание с соответствующей упаковкой. Технический результат направлен на складывание сопряженных друг с другом упаковок в положение с геометрическим замыканием в блок упаковки. 2 н. и 14 з.п. ф-лы, 7 ил.

1. Способ изготовления блоков (12) упаковок, по меньшей мере, из двух выполненных относительно своего выполнения, в частности, относительно геометрической формы, с возможностью складывания друг с другом с образованием блока (12) упаковок (10, 11), предпочтительно в виде трапецеидальной упаковочной части (13) и примыкающего к ней расположенного с одной стороны язычка (14), при этом выровненные упаковки (10, 11) в плотной последовательности подают с помощью подающего транспортера (19), отличающийся тем, что:

a) по меньшей мере, каждую вторую упаковку (10, 11) во время непрерывной транспортировки поворачивают так, что соответствующие две соседние упаковки (10, 11) имеют соответствующее блоку (12) упаковок относительное положение,

b) каждую вторую упаковку (10, 11) замедляют или ускоряют относительно скорости транспортировки так, что относящиеся к одному блоку (12) упаковок упаковки (10, 11) выравниваются относительно друг друга,

c) сопряженные друг с другом две упаковки (10, 11) блока (12) упаковок складывают друг с другом посредством поперечного сдвига с образованием блока (12) упаковок,

d) непрерывно образуемые таким образом блоки (12) упаковок транспортируют далее.

2. Способ по п.1, отличающийся тем, что плоские упаковки (10, 11) транспортируют в вертикальном положении с помощью подающего транспортера (19), и что обе упаковки (10, 11) в зоне примыкающего участка (20) поворачивания поворачивают каждую на 90° в противоположных направлениях.

3. Способ по любому из пп.1 или 2, отличающийся тем, что каждую вторую упаковку (11) приходящего непрерывного ряда упаковок выводят в боковом направлении, в зоне участка (20) поворачивания транспортируют вдоль отдельной траектории транспортировки и поворачивают в это время, при этом предпочтительно выведенные, движущиеся вдоль отдельной траектории транспортировки упаковки (11) замедляют относительно скорости транспортировки так, что относящиеся к одному блоку (12) упаковок упаковки (10, 11) выравниваются относительно друг друга.

4. Способ по п.1, отличающийся тем, что состоящие из упаковочной части (13) и язычка (14) упаковки (10, 11) в зоне участка (20) поворачивания поворачивают так, что язычки (14) относящихся к одному и тому же блоку (12) упаковок (10, 11) обращены друг к другу.

5. Устройство для изготовления блоков (12) упаковок, по меньшей мере, из двух относительно своего выполнения, в частности, относительно геометрической формы, выполненных с возможностью складывания друг с другом с образованием блока (12) упаковок (10, 11), предпочтительно в виде трапецеидальной упаковочной части (13) и примыкающего к ней, расположенного с одной стороны язычка (14), при этом упаковки (10, 11) в выровненном положении последовательно транспортируются с помощью подающего транспортера (19), отличающееся тем, что:

a) в зоне участка (20) поворачивания расположены рядом друг с другом, по меньшей мере, два транспортера, а именно, поворачивающих транспортера (21, 22),

b) предусмотрена возможность попеременной подачи приходящих упаковок (10, 11) на один или другой поворачивающий транспортер (21, 22),

c) в зоне участка (20) поворачивания предусмотрена возможность поворачивания одних упаковок (10, 11) во время транспортировки в зоне одного из поворачивающих транспортеров (21, 22) с помощью воздействующих на упаковки (10, 11) поворачивающих органов так, что две относящиеся к одному блоку (12) упаковок упаковки (10, 11) имеют соответствующее блоку (12) упаковок относительное положение,

d) предусмотрена возможность складывания друг с другом во время транспортировки сопряженных друг с другом для образования одного блока (12) упаковок (10, 11) посредством поперечного сдвига.

6. Устройство по п.5, отличающееся тем, что первый поворачивающий транспортер (21) проходит в продолжение подающего транспортера (19), и что второй поворачивающий транспортер (22) расположен со смещением и, в частности, параллельно первому поворачивающему транспортеру (21), при этом предусмотрена возможность сдвига каждой второй приходящей упаковки (11) с помощью выводящего органа в поперечном направлении в зону второго, смещенного поворачивающего транспортера (22).

7. Устройство по п.6, отличающееся тем, что выводящий орган является, в частности, вращающимся в горизонтальной плоскости сегментным колесом (23) с выступами или соответственно сегментами (25, 26), при этом во время поворотного движения сегментного колеса (23) сегменты (25, 26) захватывают сбоку каждую вторую подлежащую выводу упаковку (11) и перемещают в зону второго поворачивающего транспортера (22).

8. Устройство по п.5, отличающееся тем, что второй поворачивающий транспортер (22) для выведенных упаковок (11) приводится в движение с меньшей скоростью транспортировки, чем первый поворачивающий транспортер (21), так что транспортируемые вторым поворачивающим транспортером (22) упаковки (11) во время движения поворачивания выравниваются относительно упаковок (10) первого поворачивающего транспортера (21) с образованием лежащих рядом друг с другом пар упаковок (10, 11).

9. Устройство по п.5, отличающееся тем, что оба поворачивающих транспортера (21, 22) имеют предпочтительно неподвижные направляющие органы, а именно, в частности, направляющие стержни, направляющие рельсы и круглые ремни, с помощью которых предусмотрена возможность опрокидывания упаковок (10, 11) обоих поворачивающих транспортеров (21, 22) во время транспортировки на примерно 90°, предпочтительно в противоположном направлении опрокидывания.

10. Устройство по п.9, отличающееся тем, что упаковки (10, 11) в зоне подающего транспортера (19) поддерживаются действующими с обеих сторон направляющими органами, в частности верхними рельсами (29, 31), а также нижними рельсами (30, 32), при этом направляющие рельсы (29-32) переходят в зону участка (20) поворачивания для направления и выполнения опрокидывающего движения упаковок (10, 11) в зоне участка (20) поворачивания.

11. Устройство по п.10, отличающееся тем, что нижние рельсы (30, 32) расположены в качестве наружных направляющих органов в зоне обоих поворачивающих транспортеров (21, 22) в соответствии с траекторией движения упаковок (10, 11) и предпочтительно в нижней зоне в соответствии с шириной или соответственно высотой нижней стенки (39) упаковок (10, 11), при этом нижние рельсы (30, 32) в концевой зоне участка (20) поворачивания вызывают сдвигание в поперечном направлении упаковок (10, 11) для образования блока (12) упаковок и для ориентирования на отводящий транспортер (28).

12. Устройство по п.10, отличающееся тем, что верхние рельсы (29, 31) в зоне участка (20) поворачивания прилегают к упаковкам (10, 11) в верхней зоне, в частности, к язычкам (14), при этом за счет дугообразного и направленного вниз хода верхних рельсов (29, 31) вызывается опрокидывающее движение упаковок (10, 11).

13. Устройство по п.9, отличающееся тем, что упаковки (10, 11) поддерживаются во время опрокидывющего движения в верхней зоне, в частности, в зоне язычка (14), с помощью прилегающих с обеих сторон направляющих органов, в частности с помощью прилегающих снаружи верхних рельсов (29, 31), с одной стороны, и, с другой стороны, с помощью прилегающих изнутри направляющих рельсов, а именно вспомогательного рельса (33) и дополнительного рельса (34).

14. Устройство по п.9, отличающееся тем, что упаковки (10, 11) во время опрокидывающего движения направляются также в нижней зоне, а именно снаружи с помощью нижних рельсов (30, 32), а на внутренней стороне - с помощью опорных рельсов (35, 36).

15. Устройство по п.5, отличающееся тем, что предусмотрена возможность выравнивания блоков (12) упаковок с помощью примыкающего к поворачивающим транспортерам (21, 22) отводящего транспортера (28), предпочтительно с помощью прилегающей к верхней стороне блоков (12) упаковок верхней ленты (37) с упорами (38) для лежащей в направлении транспортировки спереди стороны блоков (12) упаковок.

16. Устройство по п.15, отличающееся тем, что отводящий транспортер (28) движется с уменьшенной относительно поворачивающих транспортеров (21, 22) скоростью транспортировки.

| US 4672795 А, 16.06.1987 | |||

| Стенд для испытания гидроаппаратуры | 1977 |

|

SU652368A1 |

| Способ получения полиамидов | 1980 |

|

SU931724A1 |

| US 3252384 A, 24.05.1966 | |||

| Устройство для ориентированной подачи изделий типа чашек | 1987 |

|

SU1509301A1 |

Авторы

Даты

2009-12-10—Публикация

2005-06-30—Подача