(5) СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиамида -12 | 1971 |

|

SU948293A3 |

| Способ получения полиамида | 1974 |

|

SU614120A1 |

| Способ получения полидодеканамида и сополимеров на его основе | 1979 |

|

SU1054369A1 |

| Непрерывный способ получения полиамидов | 1974 |

|

SU620494A1 |

| Способ получения полиамидов | 1974 |

|

SU579287A1 |

| Способ очистки аппаратов и деталей,загрязненных расплавом полиамида или продуктами его разложения | 1981 |

|

SU978960A1 |

| Способ получения полиамидов | 1977 |

|

SU732292A1 |

| Способ получения полиамидов и сополиамидов | 1980 |

|

SU907016A1 |

| Способ получения сополиамидов | 1982 |

|

SU1098943A1 |

| Способ получения полиамидов | 1978 |

|

SU1172931A1 |

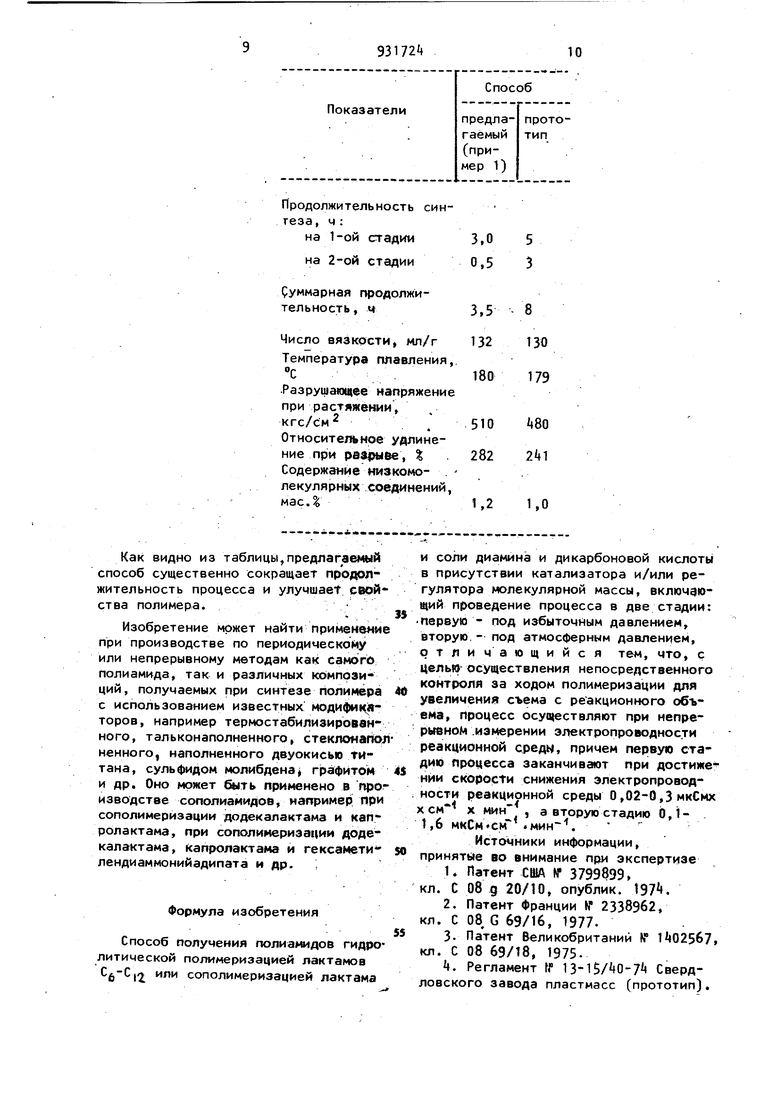

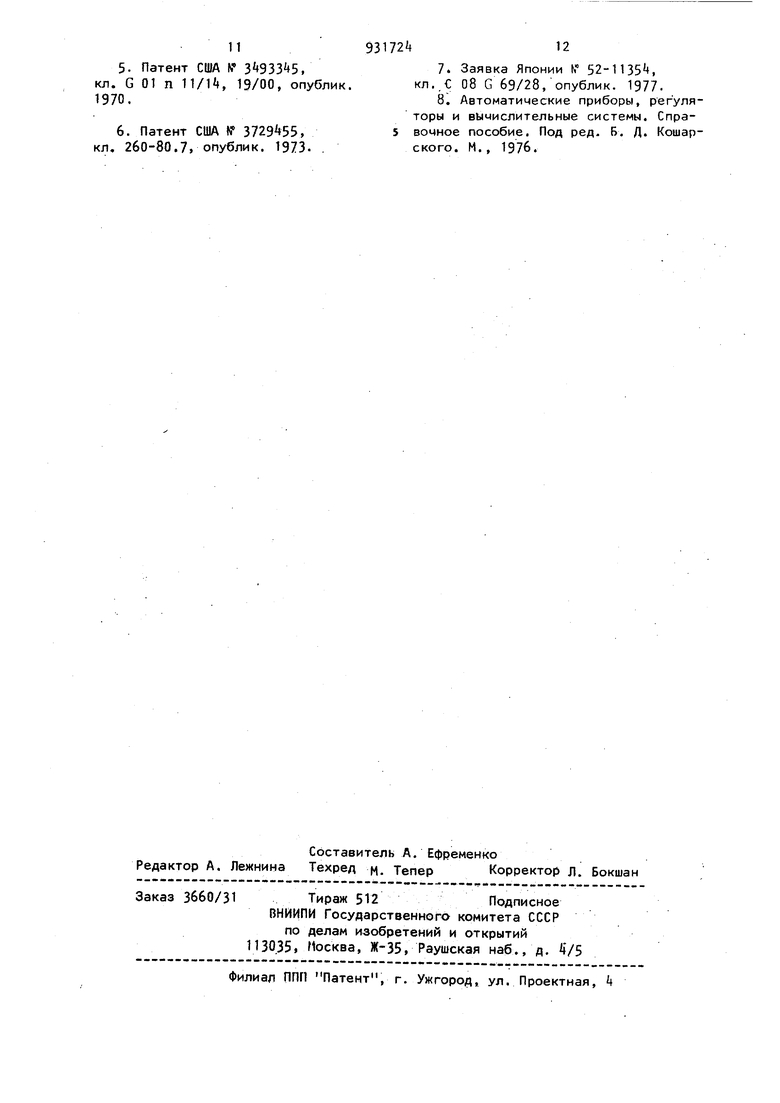

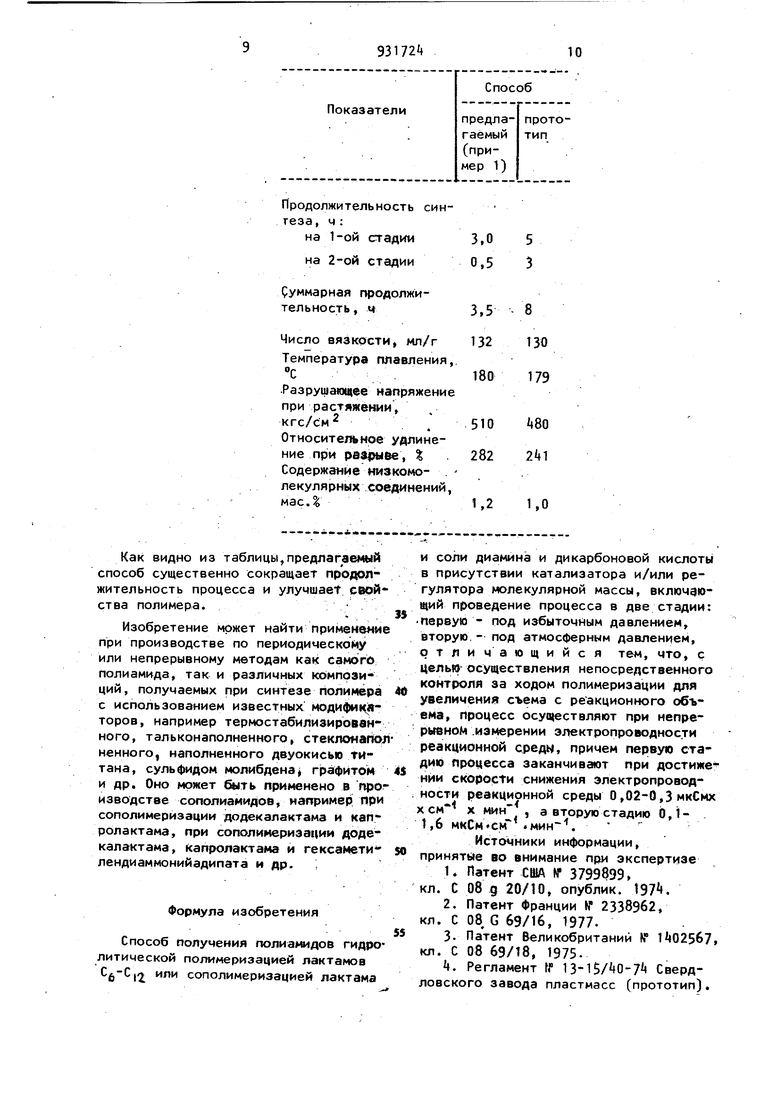

Изобретение относится к получения,полиамидов, а именно к способу получения линейных полиамидов и композиций на их основе гидролитйчес-. кой полимеризацией лактамов , преимущественно 03 -доДекалактама, ипи сополимеризацией с другими амиДообразующими мономерами. Получаемый полиамид перерабатывает ся методами под давлением и ЭКструзией в различные изделия и детали, применяемые в автомобилестроении, приборостроении, электротехнике, машиностроении, авиационной технике, медицине, легкой промышленности и ДР а также в качестве клея-расплава и покрытия металлических поверхностей. Известно, что полимеризациюОЗ ДОГ декалактама осуществляют при 250-331н в присутствии воды, катализаторов и регуляторов молекулярной массы. Процесс осуществляют в две стадии. Первая стадия проводится в замкнутом объеме под давлением, развивакйцимся за счет ист арения воды. Продолжительность ее определяется достижением рановесия мономер-полимер, что соответствует конверсии мономера примерно 98,5-99,0%. Следует отметить, что остаточная концентрация мономера 8 полиамиде-12 не должна Превышать 2,0, так как в противном случс№ наблюдается снижение физико-механических свойств полимера. Вторая стадия идет с удалением воды до достижения полимером заданной молекулярной массы, причем молекулярная масса полиамида-12 определяет физико-механические свойства и технологические параметры переработки полимера 1, И и З. Наиболее близким к предлагаемому по технической сущности является способ получения полиамида-12, который включает двухстадийную полимеризацию со -додекалактама в автоклаве периодического действия при в присутствии воды, ортофосфорной и ади393пиновой кислот. Первая стадия процесса осуществляется в замкнутом объеме в течение 5 ч под давлением 16 атм, развивающимся за счет испарения воды, За это время конверсия мономера достигает 98,5-99,0. Далее в течение 2ч снижается давление в автоклаве путем удаления водяных паров до атмос ферного, и процесс продолжается еще 3ч, что обеспечивает достижение поли мером требуемой молекулярной массы 3 Существенным недостатком способа является то, что для заведомого достижения равновесных значений конверсиии мономера и вязкости полимера уве личивается продолжительность синтеза по -сравнению с кинетически необходимым временем. Это увеличеьГйе, составляющее на 1-ой и 2-ой стадиях более чем по 30 мин, значительно уменьшает съем с реакционного объема и способствует снижению физико-механических свойств полимера из-за увеличения времени пребывания при высоких температурах . Для увеличения производительности реактора и улучшения свойств полимера необходим способ получения полиамида, включающий контроль за расходованием додекалактама и достижением требуемой молекулярной массы полидодеканамида, Известен способ контроля в процессе синтеза полимеров на основе оценки измерения мощности, потребляемой электродвигателем привода мешалки, помещенной в реактор Однако этот способ оказывается мало пригодным при синтезе полиамида-12 так как эффективная вязкость реакционной среды на 1-ой стадии изменяется незначительно. Известен способ контроля за ходом полимеризации полиолефинов путем измерения электропроводности реакционной среды, обусловленной присутствием электропроводящих катализаторов б Однако данный способ неприемлем для получения полиамида-12 .полимеризацией додекалактама в присутствии катализато ров - сильных минеральных кислот,так как даже незначительное изменение дози ровки катализатора в гораздо большей степени влияет на абсолютное значение электропроводности реакционной массы, чем существенное изменение конверсии мономера.Так,электропроводность реакционной массы в конце процесса при изменении конверсии мономера от 90 до 98,5 снижается на такую же величину, что и при изменении загрузки катализатора на ± 5 относ/ (что допус- кается регламентом). На абсолютную величину электропроводности -реакционной массы также существенное влияние оказывают примеси в мономере, содержание которых меняется. Таким образом, способ контроля за ходом полимеризации оказывается нечувствительным в процессе получения полиамида-12 в присутствии минеральной кислоты. Известен способ получения полиамида, по которому в процессе полимеризации отбирают пробы реакционной смеси и анализируют концентрацию концевых групп }. Однако, учитывая продолжительность химического анализа, такой способ не позволяет получить быструю информацию и, следовательно, осуществить непосредственный контроль и управление процессом. Цель изобретения - осуществление непосредственного контроля за ходом полимеризации для увеличения съема с реакционного объема. Поставленная цель достигается тем, что процесс получения полиамидов гидролитической полимеризацией лактамов С,-С( или сополимеризацией лактама и соли диамина карбоновой кислоты в присутствии катализатора и/или регулятора молекулярной массы, включающий проведение процесса в две стадии: первую - под избыточным давлением, вторую - под атмосферным давлением, . осуществляют при непрерывном измерении электропроводности реакционной среды, причем первую стадию процесса заканчивают при достижении скорости снижения электропроводности реа1 ционной среды 0,02-0,3 мкСм см - мин а вторую стадию 0,t-1,6 мкСмСм х X . Исследования показывают, что на скорость снижения электропроводности по ходу процесса практически не влияют ни колебания в загрузке катализатора, ни изменения содержания примесей в исходном мономере. Для измерения скорости снижения электропроводности можно использовать известные устройства В. Пример 1. В автоклав, снабженный датчиком для измерения электропроводности, загружают 25 кг додекалактама, 800 г воды, 75 г ортофосфорной кислоты в качестве катализатора, 80 г адипиновой кислоты в качестве регулятора молекулярной массы Смесь разогревают до . Подъем. температуры сопровождается ростом дав ления до 18 атм. О расходовании мономера судят по показаниям вторичного прибора-самописца и связанного с ним дифференцирующего устройства, измеряю щего скорость снижения электропроводности реакционной массы. После 2,5 ч выдержки при достижении скорости снижения электропроводности реакционной среды 0,09 мкСм-см мин постепенно в течение kS мин открывают вентиль и сбрасывают давление до атмосферного Затем продолжают процесс при атмосферном давлении при постоянном токе азота. О нарастании молекулярной маесы судят по изменению электропроводности расплава. Процесс заканчивают через 30 мин при достижении скорости снижения электропроводности реакционной массы 1,1 мкСмСм . мин Далее расплав сливают через фильеру в ванну с водой в виде жилки, которую охлаждают и рубят на гранулы Свойства полученного полимера приведены в таблице., Пример 2.В автоклав, снабг женный датчиком для измерения электропроводности, загружают 25 кг додекалактама, 5 кг талька, 800 г воды, 95 г ортофосфорной кислоты и 90 г ади пиновой кислоты. Смесь разогревают до , при этом давление возрастает до 19 атм. О расходовании мономера судят по показаниям вторичного прибо ра-самописца и связанного с ним дифференцирующего устройства, измеряющего скорость снижения электропровод ности реакционной среды. После 2,5 ч выдержки при достижении скорости снижения электропроводности реакционной массы 0,3 мкСм х X см мин начинают постепенно открывать вентиль и снижают в течение ii5 мин давление до атмосферного. Затем продолжают процесс при атмосферном давлении при продувке азотом. О нарастании молекулярной массы судят по изменению электропроводности расплава. Процесс заканчивают через 35 мин при достижении скорости сниже ния электропроводности реакционной среды 1,6 мкСм см . Полученный полимер имеет следующие свойства Температура плавления, с178-180 Число вязкости, мл/г150 Ударная вязкость образца с надрезом, кгссм/см 4,5 Изгибающее напряжение при величине прогиба, равной 1,5 толщины образца, кгс/см Содержание низкомолекулярных соединений , .1,1 Пример 3. В автоклав, сн женный датчиком для измерения электропроводности, загружают 30,5 кг додекалактама, 12,5 кг стекловолокнаi 300 г ортофосфорной кислотыi 180 г адипиновой кислоты и 1,5 кг дистиллированной воды. Смесь разогревают до . Подъем температуры сопровождается ростом давления до 20 атм. О расходовании мономера судят по показаниям вторичного прибора-самописца и связанного с ним дифференцирующего устройства,измеряющего скорость снижения электропроводности реакционной массы. После 3 ч выдержки при достижении скорости снижения электропроводности реакционной среды 0,02 мкСмСм мин постепенно в течение kS мин открывают вентиль и сбрасывают давление до атмосферного. Затем продолжают процесс при атмосферном давлении и заканчивают при достижении скорости снижения электропроводности реакционной массы О,1 мкСм см мин . Дальнешие операции проводят по примеру 1. Полученный полимер имеет следующие свойства: Температура плавления, С178-180 Разрушающее напряжение при растяжении, кгс/см 1030 Число вязкости, мл/г 120 Пример 4.В автоклав, снабженный датчиком для измерения электропроводности, загружают 25 кг додекалактама, Во г адипиновой кислоты и 1,5 кг суспензии двуокиси титана в воде в соотношении 1:1. Смесь разогревают до 280 С. Полимеризацию проводят по примеру 1. Стадию под давлением заканчивают при достижении скорости снижения электропроводности реакционной среды 0,02 мкСмСм -мин . Стадию при атмосферном давлении заканчивают 79 при достижении скорости снижения электропроводности реакционной среды 0,1 мкСм мин . Выгрузку полимера и гранулирование проводят по примеру 1, Полученный полимер имеет следующие свойства: Число вязкости, мл/г108 Разрушающее напряжение при растяжении, кГС/см 3 0 Относительное удлинение при разрыве, % 92 Пример 5. 8 автоклав, снабженный датчиком для измерения электропроводности, загружают 8 кг додекалактама, 8 кг капролактама, 8 кг гексаметилендиаммонийадипЗта 0,7 кг дистиллированной воды и 0,ОА5 кг ортофосфорной кислоты. Смесь разогрев€М т до , при этом возрастает давх1еиие до t8,5 аггм. О расходовании мономеров судят по показаниям вт ручного прибора-самописца и связанно го с мим ди(реициру8эдего устройства, измеряющего скорость снижения элек тропроводности реакционной среды.После 2ч выдержки при достижении скорости снижения электропроводности реакционной среды 0,04 мкСмСм. мин начинают постепенно открывать вентиль и в течение бО мин снижают давление до атмосферйого. Затем продолжают процесс При атмосферном давлении при продувке aaotoM. О нарастаний молекулярной массы судят по изменению электропроводности, реакционной среды. Процесс заканчивают через 25 мин при достиже нии скорости снижения электропроеюдности 0,6 мкСм-см мин . Далее расплав сливают через фильеру в ванну с водой в виде жилки, которую охлаждаю и рубят на гранулы. Полученный сопо/тамид имеет следующие свойства: Число вязкости, МП/г120 Температура плавления, С133 Разрушающее напряжение при растяжении, кгс/см 350 Относительное удлинение, Пример 6. В автоклав, снабженный датчиком для измерения электропроводности, загружают 2 кг доде8калактама, 6 кг капролактама; 1,05 KI дистиллированной воды. О,Об кг ортсфосфорной кислоты и 0,06 кг адипиновой кислоты. Полимеризацию проводят по примеру Ц. Стадию под давлением заканчивают при достижении скорости снижения электропроводности реакционной среды 0,15 мкСм. см . Стадию при атмосферном давлении заканчивают при достижении скорости снижения электропроводности реакционной среды 0,8 мкСмсм- . Выгрузку полимера и гранулирование проводят, по примеру 4. Полученный полимер имеет следующие свойства: Температура плавления Число вязкости, мл/г Разрушающее напряженив при растяжении, кгс/см ifOO Относительное удлинение при разрыве, %350 Пример 7.В автоклав, снабженный датчиком для измерения электропроводности, загружают 25 кг капро-. 0.6 кг дистиллированной 75 г ортофосфорной кислоты и 60 г адипиноаой кислоты. Смесь разогревают до . Полимеризацию проводят по примеру 1, Стадию под давлением заканчивают при достижении скорости сйишения электропроводности реакционной среды 0,25 мкСм-см - мин, Стадию при атмосферном давлении заканчивают при достижении скорости снижения электропроводности реакционной среда t, мкСм-см мин. Выгрузку полимера и гранулирование проводят по примеру 1. Полученный полимер после экстракции низкомолекулярных соединений имеет следующие свойства: Температура плавления, С 21 Ударная вязкосТь образца с надрезом, кгс-см/см 6,3 Предел текучести при растяжении, 8,2 Относительное удлинение, Продолжительность процессов и свойства полиамида-12, полученного по предлагаемому способу (пример 1) и по способу-прототипу приведены в таблице.

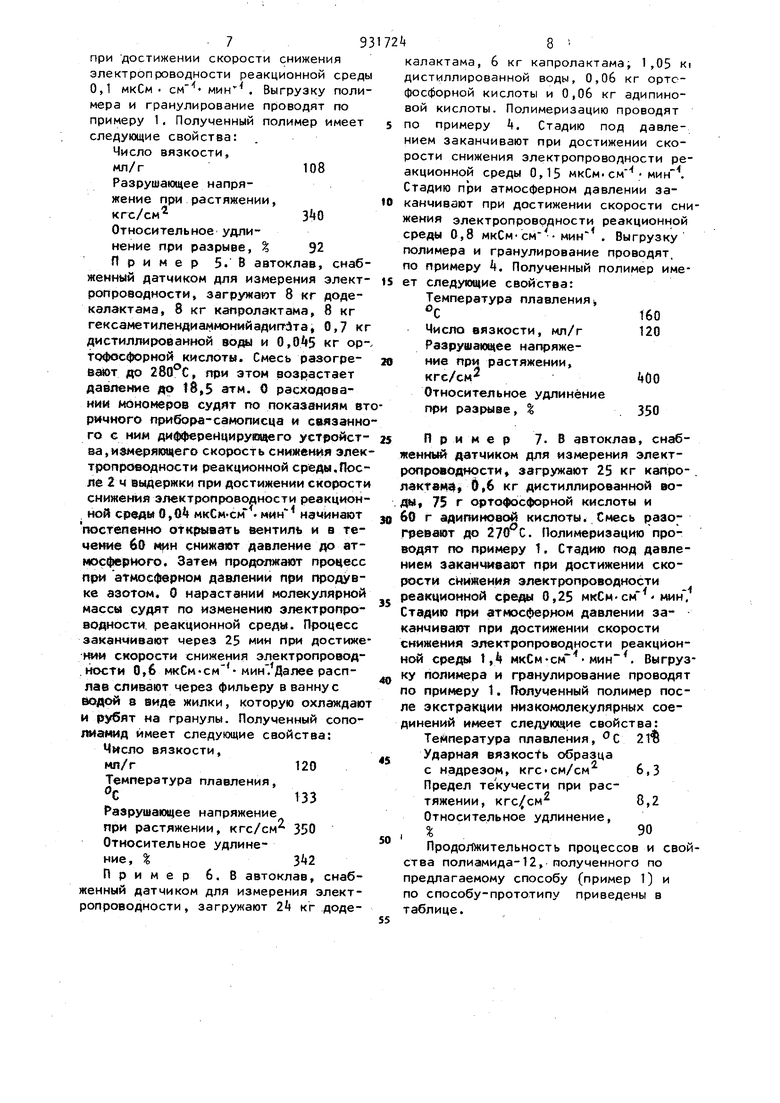

Продолжительность синтеза, ч :

на 1-ой стадии

на 2-ой стадии

Суммарная продолжительность , ч

Число вязкости, мл/г

Температура плавления,. С

Разрушающее напряжение при растяжении, кгс/См

Относительное удлинение при резвее, % Содержание низкомолекулярных соединений , масД Как видно из таблицы,предлагаемый способ существенно сокращает продолжительность процесса и улучшает свойства полимера. Изобретение может найти применение при производстве по периодическому или непрерывному методам как самого полиамида, так и различных 1«)мпрэиций, получаемых при синтезе полимера с использованием известных модификаторов, например термостабилизированного, тальконаполненного, стекяонапо ненного, наполненного двуокисью титана, сульфидом молибдена графитом и др. Оно может &1ть применено в про изводстае сополиаиидов, например ПРи сополимеризации додекалактама и капрол акт ама, при сополииеризации додекалактама, капролактама и гексамети лендиаммонийадипата и др. , Формула изобретения Способ получения полиам1дов гидро литической полимеризацией лактамов или сополимеризацией лактама

5 3

8 130

179

«80

1,2 1,0 и соли диамина и дикарбоновой кислоть в присутствии катализатора и/или регулятора молекулярной массы, включающий проведение процесса в две стадии: первую - под избыточным давлением, вторую.- под атмосферным давлением, отличающийся тем, что, с целью- осуществления непосредственного контроля за ходом полимеризации для увеличения съема с реакционного объема, процесс осуществляют при непрерывном .измерении электропроводности реакционной среды, причем первую стадию процесса заканчивают при достиже НИИ скорости снижения электропроводности реакционной среды 0,02-0,3 мкСмх X см X мин , а вторую стадию 0,11,6 мкСмСм . Источники информации, принятые во внимание при экспертизе 1.Патент США № 3799899, кл. С Об g 20/10, опублик. 197. 2.Патент Франции Vf 2338962, кл. С 08, G 69/16, 1977. 3.Патент Великобритании W 1 025б7, кл. С 08 69/18, 1975. Ц. Регламент № 13-15/ 0-7 Свердловского завода пластмасс (прототип). 11 5.Патент США N З«933 5, кл. G 01 п 11/Й, 19/00, опублик. 1970. 6.Патент США № , кл, 260-80.7, опублик. 1973. . 931724 12 7. Заявка Японии К° 52-1135, кл.,-С 08 G 69/28, опублик. 1977. 8. Автоматические приборы, регуляторы и вычислительные системы. Справочное пособие. Под ред. Б. Д. Кошарского. М., 1976.

Авторы

Даты

1982-05-30—Публикация

1980-08-13—Подача