Изобретение относится к отрасли энергетики и может быть использовано при разработке теплообменников-утилизаторов для получения пара или нагретой воды при использовании теплоты потока выбросных газов от различного топливо- и энергоиспользующего оборудования.

Известный жаротрубный котел (см. книгу Ковалев А.П., Лелеев Н.С., Панасенко М.Д. и др. Парогенераторы. - М.-Л.: Энергия, 1965, с. 23) имеет в своем составе корпус, заполненный водой, и трубу (или две трубы) большого диаметра в нем, которая называется жаровой. В этом котле, который может работать в режиме нагревания воды или генерирования пара, продукты сгорания последовательно проходят по одной или по одной, а потом по другой трубе (при наличии двух жаровых труб котел называется ланкаширским) или разделяются на два параллельных потока. Основным недостатком этого котла является его низкая паропроизводительность, которая зависит от площади поверхности нагрева, которая относительно невелика.

Более производительным является другой тип котла, который называется дымогарным или комбинированным (локомобильным) (см. книгу Лихтман М.Ю., Храмович Л.О. Оборудование и эксплуатация котельных.- Киев: Техника, 1997, с.46, 53), который имеет в своем составе укороченную жаровую трубу, соединенную с пучком дымогарных труб малого диаметра. Производительность таких котлов повышена в сравнении с жаротрубными за счет развития поверхности, через которую осуществляется теплообмен, а это - суммарная площадь внутренней поверхности труб, которая непосредственно контактирует с горячей средой, нагревается при этом и передает теплоту через стенки труб на их внешнюю поверхность.

Данный аналог также имеет существенные недостатки. В соответствии с законом Ньютона-Рихмана, передаваемый от продуктов сгорания тепловой поток Q прямо пропорционален коэффициенту теплоотдачи α, площади F и температурному напору Δt или разнице температур дымовых газов tд.г. и стенки трубы на внутренней поверхности трубы tст.т., то есть Q=α·F·Δt.

Коэффициент теплоотдачи от газовой среды имеет относительно небольшие величины (порядка нескольких десятков Вт/м2·К) по сравнению с величиной коэффициентов теплоотдачи от внешней поверхности дымогарных труб к воде (порядка нескольких тысяч Вт/м2·К). Коэффициент α имеет невысокие значения еще и потому, что в данном типе котла используется относительно малоэффективный способ теплообмена, а именно в условиях продольного омывания внутренних гладкостенных поверхностей труб. Таким образом, критической (такой, которая определяет эффективность теплопередачи) будет эффективность теплоотдачи от газовой среды к внутренней поверхности дымогарных труб. Возможность повышения этой эффективности (при постоянных значениях α и Δt) состоит в увеличении площади внутренней поверхности дымогарных труб. Это можно осуществить двумя путями. Первый состоит в увеличении количества дымогарных труб. Возможности в этом направлении ограничены в связи с технологическими сложностями создания плотного пучка с большим количеством труб малого диаметра. Другой путь состоит в развитии внутренней поверхности дымогарных труб за счет оснащения ее дополнительной поверхностью, например, в виде продольных ребер. Однако это малоэффективный, технологически сложный и дорогой способ, который практически не используется на практике. Технология изготовления дымогарного котла достаточно сложна, что определяется, в первую очередь, сложностью создания коллектора пучка дымогарных труб в торцевой поверхности жаровой трубы, что осуществляется путем сварки. Расстояния между соседними трубами в трубном пучке определяются технологическими возможностями и являются значительными, а соответственно, и габариты котла будут значительными. Кроме того, ремонт такого котла при появлении трещин или пор в сварочных швах трудоемок.

В качестве прототипа выбран наиболее близкий по технической сути теплообменник-утилизатор (см. авторское свидетельство СССР №1179086, МПК F28D 15/00, 15/02, опубл. 1985), содержащий корпус, разделенный герметичной перегородкой на отсеки для горячей и холодной сред, и пучок тепловых труб, проходящих через отсеки и закрепленных в перегородке.

В этом техническом решении эффективность и надежность повышены в сравнении с аналогом за счет применения тепловых труб, установленных так, что их испарительные участки находятся в отсеке для горячей среды, например выбросных дымовых газов, а конденсационные установлены в отсеке для холодной среды, например воды. Многоразовое увеличение поверхности теплообмена достигается тем, что в газовый поток погружены испарительные участки пучка тепловых труб, которые, как правило, оснащены ребрами. Причем температура по всей поверхности участков испарения будет приблизительно одинаковой. То же самое касается и поверхности теплообмена в холодной среде. При этом в прототипе используется более эффективный способ теплообмена, а именно в условиях поперечного омывания внешних поверхностей тепловых труб. Надежность обеспечивается тем, что тепловые трубы закреплены и уплотнены в перегородке. Это известные в энергетике и хорошо разработанные уплотнения в трубных досках. При выходе из строя одной или нескольких тепловых труб существенно не изменяется теплопередающая способность теплообменника-утилизатора. При этом также не нарушается плотность между отсеками потому, что даже при маловероятной разгерметизации тепловой трубы со стороны горячей или холодной среды сохраняется плотность ее оболочки со стороны другой среды. То есть выход из строя одной или даже нескольких тепловых труб, что маловероятно, не может быть причиной утраты плотности и последующего перемешивания холодной и горячей сред. Тепловые трубы могут оперативно заменяться в случае необходимости. Тепловые трубы эффективно передают тепловой поток в отсек с холодной средой. Прототип также отличается относительно небольшими габаритами и массой, которые составляют от 1/3 до 1/5 части от габаритов и массы дымогарных котлов (см., например, книгу Васильев Л.Л., Киселев В.Г., Матвеев Ю.Н., Молодкин Ф.Ф. Теплообменники-утилизаторы на тепловых трубах. - Минск: Наука и техника, 1987, с.85).

К недостаткам прототипа относится то, что в данном утилизаторе получают только одну горячую среду, а именно в виде жидкости (как правило, это вода). Это снижает экономические показатели этого утилизатора, потому что для получения горячей среды в виде пара нужно иметь еще один утилизатор, а соответственно, нужно затратить средства на его приобретение. Если же получать горячую среду двух видов в этом утилизаторе, то он будет работать неэффективно, так как при образовании пара и его накапливании в верхней части отсека для холодной среды часть участков конденсации тепловых труб, которая будет находиться в этой части, не будет работать на генерирование пара, а соответственно, и эффективность утилизатора при этом будет снижаться. Отведение выработанного пара также будет затруднено вследствие нахождения в паровом пространстве пучка тепловых труб. Имеющийся температурный напор в таком теплообменнике-утилизаторе при его работе в режиме выработки пара будет использоваться нерационально вследствие отсутствия экономайзерной части и, соответственно, предварительного подогрева питательной воды от ее наиболее низкой температуры на входе. Кроме того, в отсеке для холодной среды в этом режиме работы будут иметь место условия недогрева, и кипение может осуществляться нестабильно по мере прогревания воды до температуры насыщения. Это абсолютно неприемлемо для парогенератора, который должен работать стабильно. При работе теплообменника-утилизатора в режиме получения нагретой среды в виде жидкости отсутствие экономайзерной части также приводит к нерациональному использованию имеющегося температурного напора.

В основе изобретения лежит задача создания теплоутилизатора, в котором новое строение отсека для холодной среды позволило бы обеспечить расширение направлений использования и высокие экономические показатели работы теплоутилизатора при высокой теплотехнической эффективности и надежности его работы.

Поставленная задача решается тем, что в теплоутилизаторе, содержащем корпус, разделенный герметичной перегородкой на отсеки для горячей и холодной сред, и пучок тепловых труб, проходящих через отсеки и закрепленных в перегородке, согласно изобретению отсек для холодной среды разделен на две камеры стенкой, перпендикулярной перегородке, а именно камеры предварительного нагрева и окончательного нагрева холодной среды, причем первая из них заполнена по всей высоте тепловыми трубами, а вторая выполнена с образованием в верхней части этой камеры емкости, свободной от тепловых труб, при этом камеры соединены между собой трубопроводом. Тепловые трубы в отсеке для горячей среды, или в отсеке для холодной среды, или в обоих отсеках могут быть оснащены ребрами.

Выполнение корпуса разделенным герметичной перегородкой на отсеки для горячей и холодной сред с пучком тепловых труб, которые проходят через отсеки и закреплены в перегородке, при этом отсек для холодной среды разделен на две камеры стенкой, перпендикулярной перегородке, а именно камеры предварительного нагрева и окончательного нагрева холодной среды, причем первая из них заполнена по всей высоте тепловыми трубами, а вторая выполнена с образованием в верхней части этой камеры емкости, свободной от тепловых труб, и эти камеры соединены между собой трубопроводом, а тепловые трубы могут быть оснащены ребрами в отсеке для горячей среды, или в отсеке для холодной среды, или в обоих отсеках, позволяет обеспечить расширение направлений использования теплоутилизатора за счет обеспечения получения горячей среды в виде пара, а также горячей среды в виде жидкости. Экономические показатели работы такого теплоутилизатора будут высокими за счет расширения направлений его использования, то есть данный теплообменник позволяет экономить средства на приобретение двух теплообменных устройств для получения двух горячих сред. Предлагаемый теплоутилизатор будет с одинаковой эффективностью работать при получении любой из обеих горячих сред, так как для их получения будет рационально использоваться весь имеющийся температурный напор. Высокая эффективность работы теплоутилизатора обеспечивается тем, что имеющийся располагаемый температурный напор используется полнее и наиболее выгодным способом. Например, при работе теплоутилизатора в режиме получения пара это осуществляется следующим образом. Выбросные газы направляют в данный теплоутилизатор в отсек для горячей среды со стороны, противоположной местонахождению камеры предварительного нагрева в отсеке для холодной среды. То есть поток выбросных газов поступает к испарительным участкам тепловых труб, конденсационные участки которых размещены в камере предварительного нагрева, уже существенно охлажденным, частично утратив свой потенциал в камере окончательного нагрева холодной среды. Здесь он отдает остаток своего потенциала, который используется на предварительный нагрев холодной среды в виде воды до температуры, несколько ниже температуры насыщения, то есть доводит холодную среду до состояния, близкого к закипанию. Далее поток отработанных газов попадает в дымовую трубу и выбрасывается в окружающую среду. Попадая в камеру окончательного нагрева, предварительно нагретая почти до температуры насыщения холодная среда сразу начинает кипеть, используя высокий начальный тепловой потенциал горячей среды, образуя паровую фазу. То есть имеет место рациональное использование температурного напора. Если бы в теплоутилизаторе не было камеры предварительного нагрева, то при попадании холодной среды в отсек для холодной среды кипение могло бы начинаться лишь после прогрева холодной среды до температуры насыщения и было бы не стабильным, а осуществлялось бы периодически, то есть теплоутилизатор работал бы в пульсационном режиме, что является неприемлемым. При работе теплоутилизатора в режиме получения нагретой холодной среды в виде жидкости предварительный ее нагрев в камере предварительного нагрева способствует стабильной работе теплоутилиатора с рациональным использованием располагаемого температурного напора.

В предлагаемом теплоутилизаторе сохраняется высокая надежность за счет использования в этом техническом решении хорошо отработанного уплотнения трубного пучка в трубной доске и тепловых труб с наличием в каждой из них двойного изолирующего барьера между средами, теплообмен между которыми они осуществляют. Образование свободной от тепловых труб емкости в верхней части камеры окончательного нагрева холодной среды создает благоприятные условия работы для тепловых труб в режиме получения нагретой среды в виде пара. Получаемый пар накапливается именно в этой емкости, а вся длина участков конденсации находится в холодной среде в виде кипящей жидкости, что не позволяет им перегреваться, а работать в оптимальном температурном режиме.

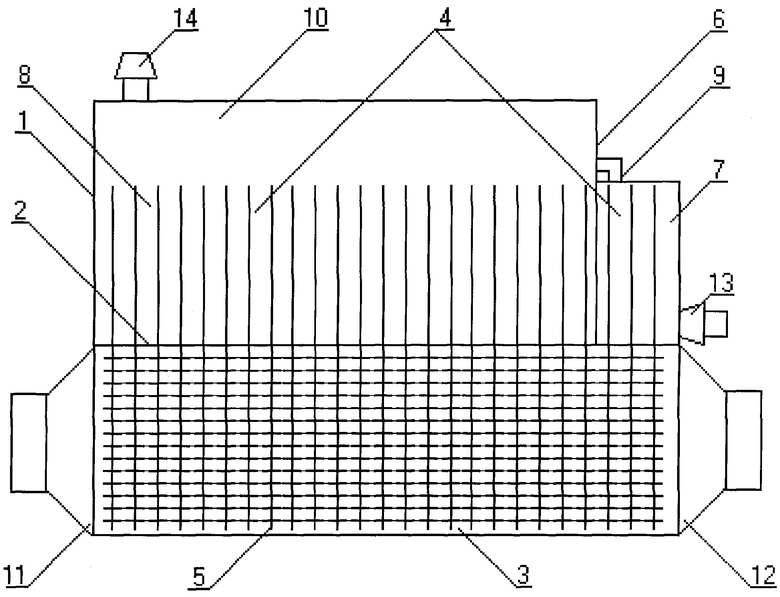

Техническая сущность и принцип действия предлагаемого теплоутилизатора объясняется чертежом.

На чертеже изображен теплоутилизатор в разрезе. Теплоутилизатор включает в себя корпус 1 с герметичной перегородкой 2 в нем. Эта перегородка 2 делит корпус 1 на отсек для горячей 3 и холодной 4 сред. Через оба отсека 3 и 4 проходит пучок тепловых труб 5, которые закреплены в герметичной перегородке 2. Стенка 6 делит отсек для холодной среды 4 на камеру предварительного нагрева этой среды 7 и камеру ее окончательного нагрева 8, которые соединены между собой трубопроводом 9. В камере 8 образована свободная от тепловых труб 5 емкость 10. Отсек 3 оснащен входным 11 и выходным 12 патрубками. Камера 7 имеет входной патрубок 13, а камера 8 - выходной патрубок 14.

Теплоутилизатор работает следующим образом. Теплоутилизатор может работать в двух режимах.

1. Режим получения нагретой среды в виде жидкости. Холодная среда, которая должна быть нагрета, например вода, подается в отсек для холодной среды 4 через входной патрубок 13. Горячая среда, например выбросные дымовые газы, через входной патрубок 11 подается в отсек для горячей среды 3, где нагревает испарительные участки тепловых труб 5 и выходит через выходной патрубок 12. Теплоноситель тепловых труб 5 испаряется и кипит и переносит в виде пара за счет скрытой теплоты парообразования тепловой поток в отсек для холодной среды 4. В отсеке 4 теплоноситель тепловых труб 5 конденсируется на их конденсационных участках, которые охлаждаются холодной средой, которая при этом нагревается. Причем холодная среда заполняет камеру 7, предварительно подогревается в этой камере, после чего по трубопроводу 9 подается в камеру окончательного нагрева холодной среды 8 до полного ее заполнения (включая емкость 10), где окончательно догревается и направляется потребителю через выходной патрубок 14. Сконденсированный теплоноситель тепловых труб 5 возвращается в виде жидкости на испарительные участки этих тепловых труб в отсек для горячей среды 3.

2. Режим получения нагретой среды в виде пара. Холодная среда в виде жидкости, которая должна быть превращена в пар, например вода, подается в отсек для холодной среды 4 через входной патрубок 13. Горячая среда, например выбросные дымовые газы, через входной патрубок 11 подается в отсек для горячей среды 3, где нагревает испарительные участки тепловых труб 5 и выходит через выходной патрубок 12. Теплоноситель тепловых труб 5 испаряется и кипит и переносит в виде пара за счет скрытой теплоты парообразования тепловой поток в отсек для холодной среды 4. В отсеке 4 теплоноситель тепловых труб 5 конденсируется на их конденсационных участках, охлаждаемых холодной средой, которая при этом нагревается. Холодная среда в виде жидкости полностью заполняет камеру 7 и предварительно подогревается в этой камере, которая выполняет функцию водяного экономайзера, после чего в виде недогретой до температуры насыщения жидкости попадает по трубопроводу 9 в камеру окончательного нагрева холодной среды 8, где догревается до температуры насыщения и превращается в пар, который накапливается в свободной от тепловых труб емкости 10. При этом процесс получения пара нужно проводить так, чтобы холодная среда в камере окончательного нагрева полностью покрывала бы конденсационные участки тепловых труб, создавая поверхность раздела между кипящей жидкостью и паром. После этого пар направляется потребителю через выходной патрубок 14. Сконденсированный теплоноситель тепловых труб 5 возвращается в виде жидкости на испарительные участки этих тепловых труб в отсек для горячей среды 3.

Теплоутилизатор оснащается всем необходимым оборудованием, а именно: уровнемерной колонкой, водомерным стеклом, предохранительным клапаном, автоматическими системами регулирования и защиты и др., причем при работе в разных режимах используется соответствующая часть этого оборудования.

Изготовлен и испытан экспериментальный образец теплоутилизатора, имеющий в своем составе корпус, который был разделен герметичной перегородкой на отсеки для горячей и холодной сред. Через герметичную перегородку проходит пучок тепловых труб, испарительные участки которых размещены в отсеке для горячей среды, а конденсационные - в отсеке для холодной среды. Тепловые трубы были оснащены ребрами в отсеке для горячей среды. Отсек для холодной среды разделен на две камеры стенкой, перпендикулярной перегородке, первая из которых со стороны входного патрубка для холодной среды, полностью заполненная по высоте тепловыми трубами, выполняла функцию камеры предварительного нагрева (экономайзера) и в которой находились участки конденсации последнего (по ходу газов) ряда тепловых труб, а вторая, где находились участки конденсации остальных рядов тепловых труб, выполняла функцию камеры окончательного нагрева холодной среды, а именно - догревания до температуры насыщения и парообразования. Обе камеры были соединены между собой при помощи трубы. Теплоутилизатор был испытан как в режиме водоподогревателя (режим 1), так и в режиме парогенератора (режим 2). В качестве горячей среды был использован поток выбросных продуктов сгорания природного газа от технологической печи.

В результате проведения испытаний были получены такие характеристики работы теплоутилизатора в номинальном режиме работы печи.

Экспериментальный образец теплоутилизатора стабильно и надежно функционирует со времени его пуска (декабрь 2005 г.).

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплоутилизатор на тепловых трубках | 2022 |

|

RU2785177C1 |

| Конденсационный теплоутилизатор | 2020 |

|

RU2735042C1 |

| ГАЗОТРУБНЫЙ КОТЕЛ-УТИЛИЗАТОР | 1999 |

|

RU2153625C1 |

| ТЕПЛОУТИЛИЗАТОР ДЛЯ АВТОНОМНОГО ВОЗДУШНОГО ОТОПЛЕНИЯ И ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ ПРИ СЖИГАНИИ ПРИРОДНОГО ГАЗА | 2011 |

|

RU2464501C1 |

| Утилизатор тепла | 1990 |

|

SU1758385A1 |

| ВОДОВОЗДУШНЫЙ УТИЛИЗАТОР ТЕПЛОТЫ | 1995 |

|

RU2122676C1 |

| Энергосберегающая система утилизации тепловой энергии в животноводческом помещении | 2021 |

|

RU2770346C1 |

| ПАРОВОДЯНОЙ ВОДОГРЕЙНЫЙ КОТЕЛ | 2004 |

|

RU2278333C2 |

| Агрокомплекс-утилизатор теплоты газотурбинных установок | 1988 |

|

SU1630685A1 |

| Утилизатор теплоты и конденсата дымовых газов ТЭЦ | 2015 |

|

RU2610355C1 |

Изобретение предназначено для теплообмена и может быть использовано в энергетике. Теплоутилизатор содержит корпус, разделенный герметичной перегородкой на отсеки для горячей и холодной сред, и пучок тепловых труб, которые проходят через отсеки и закреплены в перегородке. Отсек для холодной среды разделен на две камеры стенкой, перпендикулярной перегородке между отсеками для горячей и холодной сред, а именно на камеры предварительного нагрева и окончательного нагрева холодной среды. Первая из этих камер заполнена по всей высоте тепловыми трубами, а вторая выполнена с образованием в верхней части этой камеры емкости, свободной от тепловых труб. Эти камеры соединены между собой трубопроводом. Тепловые трубы в отсеке для горячей среды, или в отсеке для холодной среды, или в обоих отсеках могут быть оснащены ребрами. Теплоутилизатор обеспечивает расширение направлений его использования и высокие экономические показатели работы при высокой теплотехнической эффективности и надежности. 3 з.п. ф-лы, 1 ил.

1. Теплоутилизатор, содержащий корпус, разделенный герметичной перегородкой на отсеки для горячей и холодной сред, и пучок тепловых труб, проходящих через отсеки и закрепленных в перегородке, отличающийся тем, что отсек для холодной среды разделен на две камеры стенкой, перпендикулярной перегородке, а именно камеры предварительного нагрева и окончательного нагрева холодной среды, причем первая из них заполнена по всей высоте тепловыми трубами, а вторая выполнена с образованием в верхней части этой камеры емкости, свободной от тепловых труб, при этом камеры соединены между собой трубопроводом.

2. Теплоутилизатор по п.1, отличающийся тем, что тепловые трубы оснащены ребрами в отсеке для горячей среды.

3. Теплоутилизатор по п.1, отличающийся тем, что тепловые трубы оснащены ребрами в отсеке для холодной среды.

4. Теплоутилизатор по п.1, отличающийся тем, что тепловые трубы оснащены ребрами в отсеках для горячей и холодной сред.

| SU 1179086 A1, 15.09.1985 | |||

| Вертикальный теплообменный аппарат | 1991 |

|

SU1815583A1 |

| Теплоутилизационная установка | 1986 |

|

SU1408189A1 |

| Теплообменник | 1990 |

|

SU1767323A1 |

| JP 55096889 A, 23.07.1980 | |||

| US 3834171 A, 10.09.1974. | |||

Авторы

Даты

2009-12-10—Публикация

2007-04-27—Подача