Изобретение относится к пищевой промышленности, в частности к формованным продуктам из хлебного сырья - ржи, а именно к способу производства формованного продукта и к установке, предназначенной для производства формованного продукта.

Изменение стиля жизни и, соответственно, рациона питания современного человека предполагает широкое использование продуктов быстрого приготовления. В то же время, увеличение числа потребителей, для которых определяющим при выборе продуктов питания являются не только их вкусовые качества, но и пищевая ценность, влечет за собой необходимость перехода к продуктам оздоровительного питания. С учетом этих двух тенденций в настоящее время особенно существенно выросли потребности в продуктах быстрого приготовления и/или готовых завтраках, и/или готовых завтраках, и/или легких закусок с высоким содержанием белка и пищевых растительных волокон.

Основой производства продуктов быстрого приготовления и/или готовых завтраков, и/или легких закусок является процесс варки исходного сырья, обеспечивающий перевод крахмала, имеющегося в сырье, в желатинизированное состояние, что позволяет сделать продукт быстро усваиваемым при одновременном улучшении его вкуса и других органолептических свойств. С использованием экструзии в производстве формованных продуктов появились фактически не ограниченные резервы в создании и совершенствовании рецептур выпускаемых изделий, в том числе рецептур базовых продуктов, которые представляют собой полуфабрикаты (экструдаты) пористой, волокнистой или однородной структуры, не прошедшие стадию кулинарной обработки. При этом качество готового продукта зависит не только от правильности подбора компонентов рецептурной смеси, но и тесно связано с параметрами технологического процесса и характеристиками используемого оборудования.

Известны формованные снэки (фирма “Gebruder Buhler AY Maschinefabrik”, Швейцария), которые представляют собой предварительно желатизированные продукты различной формы с конечной влажностью 9-10% [1]. Исходным сырьем для производства таких снэков являются желатинизированные, частично желатинизированные или нежелатинизированные продукты из зерна, картофеля и крахмала. Размер гранул исходного сырья менее 200 мкм. Технологическая схема производства включает следующие основные стадии, которые осуществляются с помощью соответствующего оборудования: смешивание (на смесительной установке), желатинизирование (в варочном экструдере под действием тепла, влаги и давления), экструдирование (формование); резка; вибрационная сушка, предварительная и конечная сушка; охлаждение, упаковка. Обжарка в масле и, при необходимости, ароматизация осуществляются непосредственно перед употреблением в пищу. Описанные снэки, таким образом, не могут быть использованы в качестве “готового завтрака”, т.к. требуют дополнительной кулинарной обработки. Кроме того, технология их изготовления требует использования дополнительного специального оборудования для предварительной желатинизации крахмалистого сырья перед экструзией, а используемый экструдер имеет достаточно большой объем и требует постоянного контроля и поддержания заданных параметров экструзии.

Известны также закуски из зернового сырья и картофеля различной формы и размеров (чипсы, палочки, трубочки, кружочки и т.д.) фирмы “Веке Danish, Ltd”, Дания, которые производятся на основе сухого картофельного пюре, крахмала, муки и др. [2]. Линия для их производства имеет производительность 250 кг/ч по готовому продукту и включает следующее основное оборудование для осуществления различных стадий производства продукта: смеситель в виде миксера периодического действия; устройство для формования в виде экструдера - желатинизатора и экструдера - формователя непрерывного действия; режущее устройство; вибрационную сушку для подсушки и сушилку непрерывного действия для окончательной сушки, обжарочное устройство в виде аппарата непрерывного действия (производительность 200-300 кг/ч); дражирующее устройство. Описанные способ производства и соответствующая технологическая линия позволяют получить формованный продукт, полностью готовый к употреблению, однако они не предусматривают получение пищевых закусок, имеющих в значительной степени различающийся вкус за счет использования различных добавок растительного происхождения на стадии смешивания сырья. Кроме того, здесь остаются нерешенными описанные выше недостатки в отношении технологического процесса, используемого оборудования и использования в качестве исходного сырья хлебной крошки, ржаного солода и экструдированной ржаной муки.

Описанные выше способы производства формованных продуктов, а также установки для осуществления этих способов имеют также еще один общий недостаток - повышенная сложность конструкции экструдера, используемого в качестве устройства для формования, и его высокая стоимость.

Наиболее близкими из известных к заявляемым установке и способу для производства формованного продукта является установка для производства формованных обжаренных продуктов на основе сухого картофельного пюре и крахмала, а также способ, который реализуется с помощью данной установки [3]. Установка включает такие основные элементы, как смесительную камеру с перемешивающим приспособлением, цилиндр со шнеком и выходной экструзионной головкой, режущий механизм, конвейер выдержки, обжарочный резервуар, охлаждающее устройство.

В описанной установке используемый экструдер требует постоянного контроля и регулирования основных параметров процесса экструзии (температура, давление и т.п.). Кроме того, на выходе из формовочных матриц, установленных на экструдере, достаточно высокая влажность экструдата может привести в последующей нарезке к слипанию порционных кусков.

Наиболее близким к заявляемому формованному продукту по составу компонентов является формованный картофелепродукт, содержащий сухое картофельное пюре, крахмал, вкусовые добавки на основе растительного сырья, соль, воду [4]. В качестве крахмала используется картофельный крахмал, а в качестве вкусовых добавок сушеные лук, чеснок, свекла. Однако возможные рецептуры описанного картофелепродукта не предполагают использование растительного сырья не только в качестве вкусовых добавок, но и в качестве одного из видов основного сырья. Это ограничивает возможности создания картофелепродуктов новых рецептур, обогащенных полезными веществами, содержащимися в растительном сырье не картофельного происхождения.

Таким образом, анализ уровня техники в данной области показывает, что несмотря на уже существующее многообразие готовых формованных продуктов, а также на интенсивное развитие производства готовых продуктов в виде формованного обжаренного продукта, по-прежнему актуальным остается вопрос как разработки сбалансированных по содержанию полезных веществ рецептур таких продуктов, так и совершенствование способов производства и оборудования для их производства.

На основании вышеизложенного в основу изобретения положена задача создания высококачественных формованных продуктов широкого вкусового ряда, в том числе готовых к употреблению, обладающих ценными пищевыми свойствами, а также способа и установки для их производства. Среди основных технических результатов, обеспечиваемых настоящим изобретением, можно выделить следующие: расширение ассортимента готовых формованных продуктов, в том числе с использованием нетрадиционного для данной области растительного сырья, увеличение пищевой ценности продуктов, улучшение их органолептических свойств, снижение себестоимости формованных продуктов за счет использования отходов хлебопекарного производства - хлебной крошки, снижение расходов на эксплуатацию технологического оборудования.

Поставленная задача решается в заявляемом способе производства формованного продукта, включающем предварительную обработку, смешивание и увлажнение компонентов смеси, получение влажного полуфабриката путем формования смеси компонентов, резку, сушку, кондиционирование и обжаривание полуфабриката, охлаждение и, в случае необходимости, дражирование готового продукта. При этом смешивание и увлажнение компонентов смеси осуществляют при температуре воды 45-50°С до образования смеси с содержанием сухих веществ не менее 65 вес.%, формование осуществляют путем термомеханической обработки смеси компонентов в течение 15-20 с при температуре 75-85°С и давлении 8-13 МПа, перед резкой полуфабриката осуществляют подсушку влажного полуфабриката при температуре 20-25°С в течение 1-3 мин.

Предварительную обработку компонентов смеси, предпочтительно, осуществляют путем измельчения и просеивания или путем предварительной термомеханической обработки, измельчения и просеивания, по меньшей мере, одного компонента смеси.

Практика показывает, что смешивание не является простым механическим процессом, этот процесс способствует интенсификации тепловых и механических процессов вследствие увеличения поверхности взаимодействия между частицами продукта. На качество смеси - пористость, эластичность, влажность, вкус, аромат, цвет оказывает влияние не только качество и количество закладываемого сырья, но и технология приготовления: интенсивность и длительность перемешивания, температура внутри массы. Одним из наиболее важных факторов при получении смеси является содержание влаги. Чем выше влажность смеси, тем быстрее, равномернее увлажняются частицы хлебной крошки, ржаного солода, экструзионной ржаной муки и других компонентов. Однако существуют пределы влажности, выше которых экструдированные изделия плохо сохраняют свою форму и равномерную консистенцию и при последующей термообработке вспучиваются и крошатся.

Изучение влияния продолжительности перемешивания на структурно-механические свойства смеси выявило, что с увеличением продолжительности процесса перемешивания до определенного предела снижается плотность теста и повышается его вязкость. По мере снижения плотности происходит изменение его микроструктуры - увеличивается содержание воздушных пузырьков и, соответственно, пористость готового обжаренного формованного продукта. Известны и традиционно используются три типа замесов в зависимости от температуры воды:

- теплый замес на воде температурой 55-65°С,

- горячий замес на воде температурой 75-85°С,

- холодный замес на воде температурой 20-25°С.

Наиболее распространен теплый замес. Однако исследования авторов показали, что оптимальная температура процесса смешивания компонентов находится между границами температур холодного и теплого замеса и составляет 45-50°С, а оптимальное содержание сухих веществ в готовой к экструзии увлажненной смеси компонентов - от 62 до 65 вес.%. При указанных значениях температуры замеса и влажности смеси продолжительность перемешивания выбирается в пределах от 5 до 15 мин.

В основе получения экструзионных продуктов пористой, однородной структуры лежит явление деформации дисперсных частиц гетерофазного расплава биополимеров и его последующего формования. Поэтому не менее важное влияние на ключевые функциональные свойства готового формованного продукта оказывает также выбор типа и параметров последующей термомеханической обработки, в частности экструзии, увлажненной смеси компонентов.

Процесс термопластической экструзии обычно проводят при температуре 120-150°С. Несмотря на высокую термическую нагрузку, благодаря кратковременности ее воздействия не происходит разрушение питательных веществ продукта. Тем не менее, предлагаемое значительное снижение термической нагрузки до 78-85°С позволяет сохранить питательные вещества в еще большем объеме и при этом не только не снижает, а даже улучшает органолептические свойства готового продукта.

На выходе из экструдера сформованный полуфабрикат, как правило, имеет достаточно высокую влажность, которая может привести к слипанию или деформации сформованного полуфабриката в процессе резки и последующей транспортировки на сушку. Предложенное оригинальное включение дополнительной стадии подсушки сформованного влажного полуфабриката перед резкой позволило значительно упростить процесс резки и значительно улучшить внешний вид готового продукта. В процессе подсушки происходит удаление поверхностной влаги из сформованного влажного полуфабриката путем обдува воздухом, температура которого выбирается в пределах 20-25°С. Продолжительность стадии подсушки устанавливается в пределах 1-3 мин.

Таким образом, предлагаемый способ обеспечивает получение высококачественного продукта как в отношении органолептических характеристик, так и в отношении питательной ценности.

Поставленная задача решается также в предлагаемой установке для производства формованного продукта, которая включает устройство для предварительной обработки компонентов смеси, смеситель, устройство для формования, режущее устройство, влаговыравниватель, обжарочное устройство, охлаждающее устройство и, при необходимости, дражирующее устройство, причем в качестве устройства для формования включен двухшнековый экструдер, выполненный с возможностью саморегулирования температурных параметров для термомеханической обработки, и дополнительно в состав устройства включен обдуватель для подсушки влажного полуфабриката, размещенный за экструдером.

Как было отмечено выше, одной из наиболее важных стадий производства формованного продукта является стадия термомеханической обработки, в частности термопластической экструзии, увлажненной смеси компонентов, на которой закладываются основные свойства готового продукта. В свою очередь, на осуществление процесса экструзии оказывают влияние конструктивные особенности рабочих органов экструдеров.

Предлагаемая установка для производства формованного продукта в качестве устройства формования, как было упомянуто выше, включает двухшнековый экструдер. Данный экструдер был специально разработан для обеспечения заявленных параметров термопластической экструзии увлажненного сырья при производстве желатинизированных экструдированных полуфабрикатов.

Экструдер имеет более низкие удельные показатели потребляемых ресурсов (энергия, вода и т.п.) и малые габариты по сравнению с известными. Для его работы в установившемся рабочем режиме для поддержания указанных выше температурных параметров процесса экструзии предусмотрено охлаждение водой и дополнительный подогрев. Таким образом, оригинальная конструкция экструдера обеспечивает возможность регулирования температуры в процессе экструзии. Конструкция экструдера позволяет также осуществлять быструю смену формовочных матриц для получения полуфабриката различных форм.

Непосредственно за экструдером и перед режущим устройством в предлагаемом устройстве размещен обдуватель, обеспечивающий циркуляцию воздуха. Удаление поверхностной влаги из полуфабриката позволяет избежать слипания полуфабриката на последующих стадиях, прежде всего, в процессе резки и получить однородный по форме и размерам продукт.

Поставленная задача решается, наконец, в заявляемом формованном продукте, содержащем основное хлебное сырье, солод, по меньшей мере одну добавку, выбранную из добавки на основе сырья из ржаной муки и вкусовой добавки на основе растительного сырья, соль и воду. При этом в продукте как минимум один из перечисленных компонентов подвергнут предварительной термохимической обработке путем экструзии при следующем соотношении компонентов, мас.%:

Кроме того, в качестве добавки на основе растительного сырья продукт может содержать добавку, выбранную из группы: сушеный лук, сушеный чеснок, сушеная свекла, сушеная морковь, сушеная зелень, сладкий перец, горький перец, корица. При этом перечень возможных добавок на основе растительного сырья не ограничен вышеперечисленными добавками и может включать и другое пряно-ароматическое растительное сырье.

Заявляемый формованный продукт относится к пористым продуктам, полученным формованием смеси компонентов путем термомеханической обработки, в частности путем термопластической экструзии, и может быть использован в качестве готовых завтраков, легких закусок и т.п.

Для оценки качества продуктов типа готовых завтраков и легких закусок используют такие характеристики, как жесткость, хрупкость, пористость, толщина стенок пор, распределение их по размерам, индекс расширения экструдатов, их насыпная масса и растворимость, запах, вкус и многие другие параметры. При оценке потребительских свойств продуктов количество параметров ограничено, как правило, пятью основными: жесткость, хрупкость, вкус, индекс расширения и насыпная масса.

Обеспечение высокого качества продуктов как по отдельным параметрам, так и по их совокупности зависит как от способа производства продукта, так и от правильного выбора компонентов рецептурных смесей.

Так, например, исследования индекса расширения экструдатов пористой макроструктуры, полученных на основе смесей компонентов различной структуры, показывают, что существенное влияние на его величину, помимо взрывного испарения влаги, также оказывает состав экструдируемой смеси. Специалистами в данной области на основании экспериментальных данных установлено, что увеличение процентного содержания экструдированной ржаной муки в экструдируемой смеси приводит к повышению плотности экструдата. Однако предлагаемый состав продукта за счет оригинального подбора компонентов и использования предлагаемого в рамках настоящего изобретения способа производства и соответствующей установки позволяет получить высокопористый продукт с органолептическими и физико-химическими показателями, получившими высокую оценку.

На основе предложенного состава может быть получен практически неограниченный ряд формованных продуктов, разнообразных по своим вкусовым качествам и питательной ценности. Так, в качестве источников для получения компонентов на основе сырья из зернобобовых культур могут быть использованы: горох, соя, овес, пшеница, кукуруза, ячмень и другие зернобобовые культуры.

Значительно повышает качество готового продукта использование компонентов, прошедших предварительную термомеханическую обработку, в частности путем термопластической экструзии. Предварительной экструзии может быть подвергнут как один, так и несколько компонентов: основное ржаное сырье, ферментированный ржаной солод. Это позволяет улучшить вкусовые качества готового продукта и его питательную ценность.

Изобретение будет описано ниже более подробно и пояснено со ссылками на графические материалы и примеры. При этом следует учесть, что приведенные примеры и графические материалы не ограничивают всех возможных форм реализации изобретения и предназначены только для иллюстрации достоинств и преимуществ заявленных объектов.

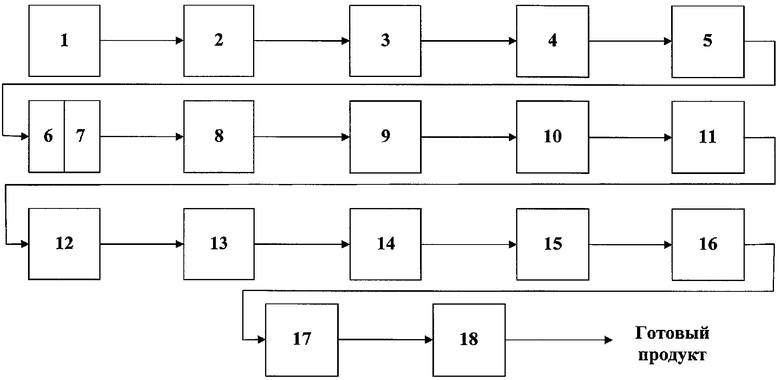

На чертеже представлена упрощенная блок-схема одного из вариантов реализации заявляемой установки для производства формованного продукта с использованием заявляемого способа.

Установка включает следующие основные блоки: устройство 1 для производства сухого картофельного пюре, включающее экструдер (схематично изображено в виде одного блока), дробилка 2, сито 3, дозатор 4, смеситель 5, экструдер 6 с формовочными матрицами 7, обдувочное устройство 8, устройство резки 9, раскладчик 10, сушилка 11, конвейер 12, питатель 13, влаговыравниватель 14, обжарочная печь 15, охладительное устройство 16, дражировочная машина 17, упаковочная машина 18.

За исключением экструдера 6 оригинальной конструкции все остальные элементы и блоки предлагаемой установки, в том числе дополнительно введенный в состав установки обдуватель, могут быть выбраны специалистами в данной области из ряда традиционно используемых и, при необходимости, модернизированы соответствующим образом с учетом заявленных выше параметров предлагаемого способа производства формованного продукта. Принципы работы и конструкция этих элементов и блоков также хорошо известны специалистам в данной области. В связи с этим подробно конструкция и принципы работы каждого элемента или блока заявляемой установки в рамках настоящего изобретения описаны не будут.

Предлагаемый способ производства формованного продукта с использованием предлагаемой установки в изображенной на чертеже форме реализации ниже поясняется на одном из возможных примеров.

Пример 1.

Изготавливают формованный продукт прямоугольной формы, в состав которого входят: ржаная крошка, ржаной солод, экструдированная ржаная мука, лук сушеный, соль, вода.

Ржаная крошка измельчается в молотковой дробилке 2 и просеивается через сито 3 с размером отверстий 0,5-0,6 мм.

Сухой лук измельчают на молотковой дробилке 2 и просеивают через сито с размером отверстий 0,5-0,6 мм.

Ржаной солод, экструдированную ржаную муку, соль просеивают через сито 3 с размером отверстий 0,5-0,6 мм.

Через дозатор 4 все компоненты рецептурной смеси загружают в смеситель 5, перемешивают и затем через дозатор 4 подают воду с температурой 50°С. Перемешивание всех компонентов в смесителе 5 осуществляют в течение 10 мин до получения однородной рассыпчатой массы, содержание сухих веществ в которой составляет 65%.

На экструдере 6 предварительно устанавливают формовочную матрицу 7 с отверстием прямоугольной формы размером 4 мм. Осуществляют предварительный нагрев камеры до температуры 35-40°С.

Увлажненную смесь из смесителя 5 подают в экструдер 6 через загрузочное окно. Смесь перемещается в камере цилиндрообразного корпуса экструдера 6 от загрузочного окна к формовочной головке 7 в результате вращательного движения шнека. Смесь подвергают термохимической обработке в корпусе экструдера 6 в течение 12 мин при давлении 12 МПа и температуре 80°С. При этом поддержание температурного режима в экструдере 6 осуществляют за счет создания давления, регулируемого на входе готового продукта.

На выходе из формовочной матрицы 7 экструдера 6 получают сформованную ленту прямоугольной конфигурации шириной 4 мм.

Для удаления поверхностной влаги из формованной ленты ее перемещают в обдувочное устройство 8, где выдерживают в течение 2 мин при температуре циркулирующего воздуха 20-25°С до достижения состояния неслипаемости лент.

На выходе из обдувочного устройства 8 размещено устройство резки 9, посредством которого осуществляют нарезку сформованного в виде ленты полуфабриката на прямоугольники длиной 25-30 мм. Толщина пластинок 0,6-0,7 мм.

Нарезанные прямоугольники посредством раскладчика 10 направляют на сушку в сушилку 11 ленточного типа. Сушку осуществляют в течение 60 мин при температуре 55°С. Содержание влаги в продукте на выходе из сушилки 11 не превышает 12 мас.%.

Посредством конвейера 12 и питателя 13 подсушенный сформованный полуфабрикат продукта направляют во влаговыравниватель 14, где его подвергают кондиционированию (выравниванию влаги) для улучшения структуры. Второй питатель 13 предназначен для перемещения полуфабриката и загрузки в обжарочную печь 15. Продукт обжаривают при температуре 180°С в течение 10 с на дезодорированном растительном масле. Уровень масла в обжарочной печи 15 поддерживают постоянным, добавляя свежее масло.

Из обжарочной печи 15 продукт направляют в охладительное устройство 16 конвейерного типа для охлаждения и инспекции с целью удаления излишков растительного масла и некондиционных пластин (недожаренные, пережаренные, мелочь и т.д.), а также для придания продукту хрустящей консистенции. Охлаждение производят до температуры 30°С.

Охлажденный до температуры 30°С продукт направляют в дражировочную машину 17, где на пластины наносят вкусо-ароматическую добавку из расчета 30 г на 1 кг продукта.

Готовые прямоугольники формованного продукта герметично упаковывают в пакеты по 50 г с помощью упаковочной машины 18.

Получают полностью готовый к употреблению продукт, имеющий высокие вкусовые качества и питательную ценность.

Заявляемое изобретение не ограничивается приведенным выше примером и может быть многократно воспроизведено в различных модификациях в рамках заявленных существенных признаков на производствах любой мощности соответствующей области техники.

Литература

1. Проспект фирмы “Gebruder Buhler AY Maschinenfabrik”, Швейцария, 1984 г.

2. Проспект фирмы “Beke Danish, Ltd”, Дания, 1984 г.

3. Авторское свидетельство СССР №1311698, БИ №19, 1987 г.

4. Н.М.Маханов, A.M.Мазур, Р.Л.Ковганенко и др. Производство картофелепродуктов // Справочник / ВО Агропромиздат, 1987 г. 244 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ СНЕКОВ | 2025 |

|

RU2838217C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СУХАРЕЙ | 2003 |

|

RU2260953C2 |

| СОСТАВ ДЛЯ ПРОИЗВОДСТВА ЗЕРНОВОГО ЭКСТРУДИРОВАННОГО ПРОДУКТА ТИПА ХЛЕБНЫХ СУХАРИКОВ | 2006 |

|

RU2333672C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННОГО ПРОДУКТА И КОМПОЗИЦИЯ | 2004 |

|

RU2262269C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБНЫХ КРЕКЕРОВ | 1992 |

|

RU2056757C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПРОДУКТА ДЛЯ ПАНИРОВКИ МЯСНЫХ И РЫБНЫХ ПОЛУФАБРИКАТОВ | 2013 |

|

RU2569477C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ ИЗДЕЛИЙ ТИПА ХЛЕБНЫХ ПАЛОЧЕК | 1991 |

|

RU2112380C1 |

| СПОСОБ ПРОИЗВОДСТВА ХРУСТЯЩИХ ХЛЕБНЫХ ПАЛОЧЕК | 2004 |

|

RU2262855C1 |

| Способ производства крекеров из цельного зерна ржи, обогащенного нутом | 2019 |

|

RU2711139C1 |

| СПОСОБ ПРОИЗВОДСТВА СУХИХ ХЛЕБНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2277350C1 |

Изобретение относится к пищевой промышленности и может быть использовано при производстве формованных продуктов из хлебного сырья. Способ предусматривает предварительную обработку, смешивание и увлажнение компонентов смеси. Затем производят формование смеси, резку, сушку, кондиционирование, обжаривание и охлаждение полуфабриката. Смешивание и увлажнение компонентов смеси осуществляют при температуре воды 45-50°С до образования смеси с содержанием сухих веществ 62-65 вес.%. Формирование осуществляют путем термомеханической обработки смеси в течение 15-20 с при температуре 75-85°С и давлении 8-13 МПа. Перед резкой полуфабриката осуществляют подсушку при температуре 75-85°С в течение 40-45 мин. Установка включает, по меньшей мере, одно устройство для предварительной обработки компонентов смеси, смеситель, двухшнековый экструдер, выполненный с возможностью саморегулирования температурных параметров термомеханической обработки, обдуватель для подсушки влажного полуфабриката, режущее устройство, влаговыравниватель, обжарочное устройство и охлаждающее устройство. Изобретение позволяет снизить себестоимость формованных продуктов. 3 н. и 3 з.п. ф-лы, 1 ил.

1. Способ производства формованного продукта, включающий предварительную обработку, смешивание и увлажнение компонентов смеси, получение влажного полуфабриката путем формирования смеси компонентов, резку, сушку, кондиционирование и обжаривание полуфабриката, охлаждение и в случае необходимости дражирование готового продукта, отличающийся тем, что смешивание и увлажнение компонентов смеси осуществляют при температуре воды 45-50°С до образования смеси с содержанием сухих веществ 62-65 вес.%, формирование осуществляют путем термомеханической обработки смеси компонентов в течение 15-20 с при температуре 75-85°С и давлении 8-13 МПа, перед резкой полуфабриката осуществляют подсушку влажного полуфабриката при температуре 75-85°С в течение 40-45 мин.

2. Способ по п.1, отличающийся тем, что предварительную обработку компонентов смеси осуществляют путем измельчения и просеивания.

3. Способ по п.1, отличающийся тем, что предварительную обработку компонентов смеси осуществляют путем предварительной термомеханической обработки, измельчения и просеивания, по меньшей мере, одного компонента.

4. Установка для производства формованного продукта способом по пп.1-3, включающая, по меньшей мере, одно устройство для предварительной обработки компонентов смеси, смеситель, устройство для формования, режущее устройство, влаговыравниватель, обжарочное устройство, охлаждающее устройство и при необходимости дражирующее устройство, отличающаяся тем, что в качестве устройства для формования включает двухшнековый экструдер, выполненный с возможностью саморегулирования температурных параметров для термомеханической обработки и дополнительно содержит обдуватель для подсушки влажного полуфабриката, размещенный за экструдером.

5. Формованный продукт, полученный способом по пп.1-3, содержащий основное хлебное ржаное сырье, по меньшей мере, одну добавку, выбранную из добавки на основе сырья из зернобобовых культур и вкусовой добавки на основе растительного сырья, соль, воду, отличающийся тем, что как минимум один из компонентов подвергнут предварительной термомеханической обработке путем экструзии при следующем соотношении компонентов, мас.%:

6. Формованный продукт по п.5, отличающийся тем, что содержит дополнительно вкусо-ароматизаторы в количестве 1-3% к массе продукта.

| US 4837112, 06.06.1989 | |||

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННОГО ПИЩЕВОГО ПРОДУКТА ИЗ МАТЕРИАЛА, СОДЕРЖАЩЕГО ПИЩЕВЫЕ ВОЛОКНА, И ЭКСТРУДЕР | 2000 |

|

RU2172115C1 |

| RU 2004125156 A, 10.05.2005. | |||

Авторы

Даты

2009-12-20—Публикация

2005-08-05—Подача