Изобретение относится к холодильной технике, а именно к холодильным установкам и способам производства в них холода, используемым, например, в камерах для хранения пищевых продуктов, для кондиционеров, для охлаждения элементов электронного оборудования транспортных средств, для теплоизолирующих систем предприятий.

Известен способ производства холода по патенту Российской Федерации №2081378, кл. F25D 31/00, F25В 1/06, 1994 г., предусматривающий кипение хладагента в испарителе с отводом тепла от охлаждаемого объекта, отсос и эжекторное сжатие низкотемпературных паров хладагента, конденсацию сжатых паров, разделение сконденсированного жидкого хладагента на потоки и подачу одного из потоков через дроссель в испаритель, а другого в капиллярный насос, подвод тепла к последнему от внешнего источника с обеспечением капиллярного сжатия и выпаривания жидкого хладагента и получения высокопотенциального рабочего пара для эжектора, поток жидкого хладагента, подаваемый в капиллярный насос, предварительно переохлаждают за счет теплообмена, или с парами низкотемпературного хладагента после испарителя, или с частью жидкого хладагента, сдросселированного после конденсации.

Данный способ представляет собой очень сложный технологический процесс получения холода, требующий значительных затрат электроэнергии, снижающих мощность установки и холодильный коэффициент.

Известен способ получения холода по патенту США №3798920, кл. F25B 29/00, 1974 г., принятый заявителем за прототип. Согласно этому способу сжимают сухой или перегретый пар до давления, соответствующего температуре конденсации рабочей среды, в конденсаторе пар из перегретого состояния переводят в насыщенный и сжижают, образованную жидкость направляют к дросселирующему устройству, соединенному с испарителем, где жидкость кипит, поглощая теплоту.

Однако этот способ имеет существенный недостаток, характеризующийся большими затратами на привод компрессора, т.е. значительными потерями мощности установки, влекущими за собой снижение холодильного коэффициента.

Технической задачей изобретения является снижение потребляемой мощности, подводимой к компрессору, и повышение выхода вырабатываемого холода, т.е. повышение холодильного коэффициента путем получения более низкой температуры в испарителе.

Поставленная техническая задача решается тем, что в предлагаемом решении перед дросселирующим устройством образуют двухфазную рабочую среду, к уже имеющейся жидкой фазе подают паровую фазу, которую создают из перегретого пара и осуществляют его дозированную подачу, причем забирают часть перегретого пара со входа конденсатора и, минуя конденсатор, подают на вход дросселирующего устройства.

Кроме того, дозированную подачу перегретого пара осуществляют в количестве не более количества подаваемой жидкости жидкой фазы.

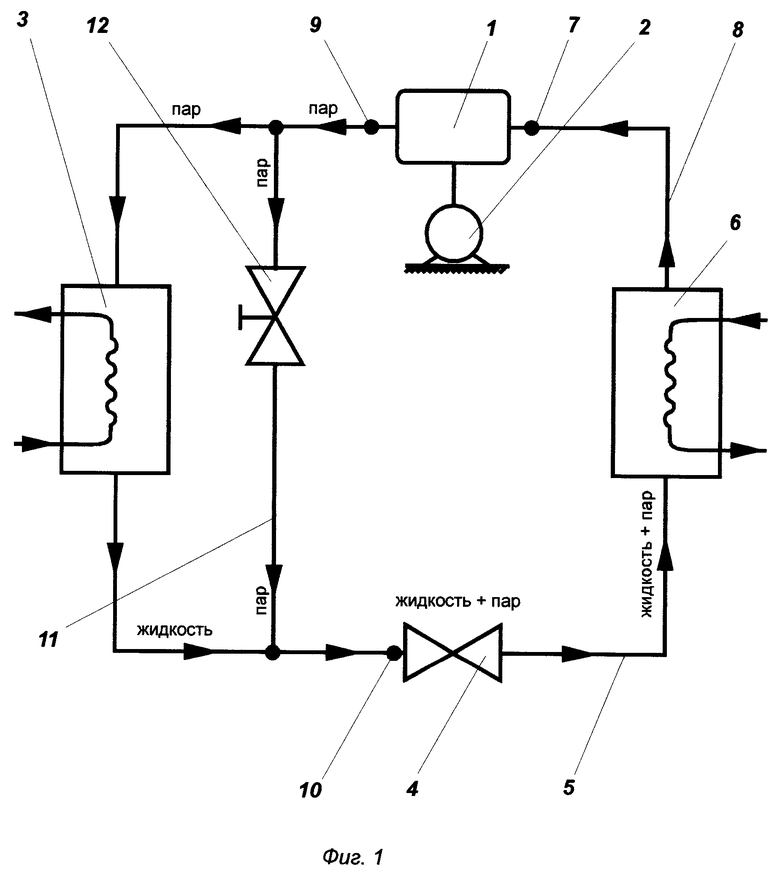

На фиг.1 изображена схема установки для производства холода по предлагаемому способу;

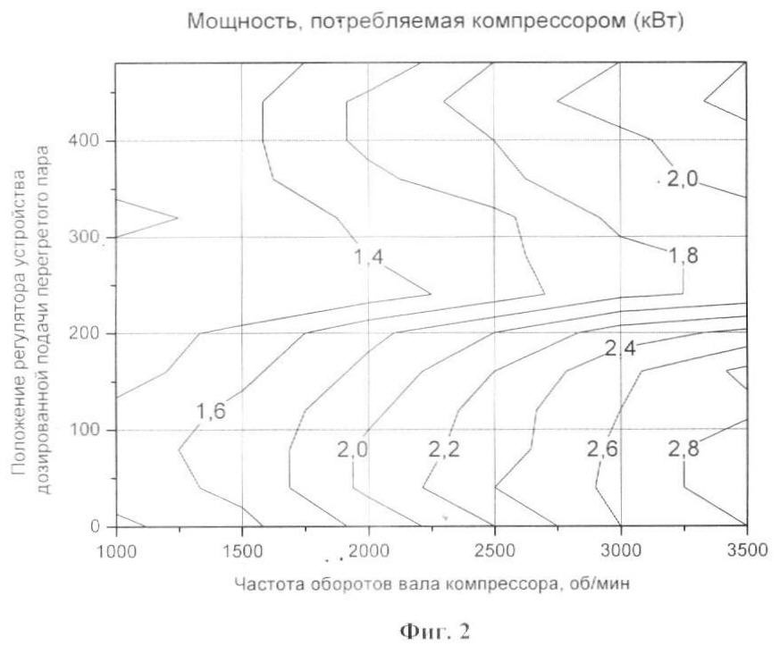

на фиг.2 - график зависимости мощности потребляемой компрессором от частоты оборотов вала компрессора;

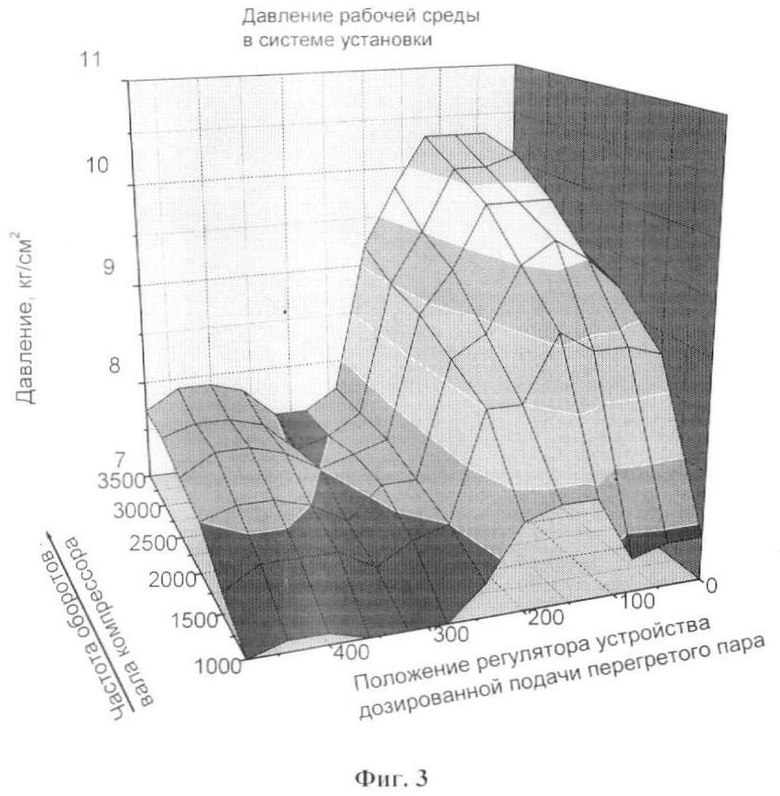

на. фиг.3 - график зависимости давления рабочей среды в системе установки от частоты оборотов вала компрессора.

Установка содержит компрессор 1, приводимый в действие посредством электродвигателя 2, конденсатор 3, последовательно установленный с компрессором 1. За конденсатором 3 установлено дросселирующее устройство 4, которое трубопроводом 5 соединено с испарителем 6, а он соединен со входом 7 компрессора 1 трубопроводом 8. Выход 9 компрессора 1 дополнительно соединен со входом 10 дросселирующего устройства 4 трубопроводом 11 параллельно конденсатору 3. В трубопровод 11 встроено устройство 12 дозированной подачи перегретого пара.

Установка согласно принятому способу действует следующим образом.

Рабочую среду в виде пара, вышедшую из испарителя 6, через вход 7 компрессора 1 подают в компрессор 1. В компрессоре 1 в результате производимых действий нагревают рабочую среду до состояния сухого или перегретого пара. Посредством компрессора 1 адиабатически сжимают пар до давления, соответствующего температуре конденсации рабочей среды. Вышедший через выход 9 перегретый пар из компрессора 1 разделяют на два потока: один направляют прямо в конденсатор 3, а второй, часть выходящего из компрессора 1 перегретого пара, направляют в устройство 12 дозированной подачи перегретого пара. В конденсаторе 3 пар из перегретого состояния переводят в насыщенный и сжижают. При этом температура жидкости может оказаться ниже температуры конденсации в конденсаторе 3. Образованную таким образом жидкость - жидкую фазу направляют к дросселирующему устройству 4, перед которым, на его входе 10, эта жидкая фаза, направленная из конденсатора 3, и перегретый пар - паровая фаза, прошедшая устройство 12 дозированной подачи перегретого пара, встречаются и перемешиваются. Причем количество перегретого пара в паровой фазе подают не более количества подаваемой жидкости жидкой фазы. Полученную уже двухфазную рабочую среду: жидкость+пар, через дросселирующее устройство 4 направляют в испаритель 6, где она кипит, поглощая теплоту. Причем добавленная доза перегретого пара, паровая фаза, улучшает процесс кипения и служит ускорителем его проистекания, добавляя свое количество тепла в предстоящий процесс испарения жидкой фазы, тем самым обеспечивая более полное выкипание жидкой фазы.

При оптимальном соотношении паровой и жидкой фаз происходит более полное выкипание рабочей среды, что, в свою очередь, приводит к значительному снижению температуры в испарителе при прочих равных условиях. В результате этого, кроме того, происходит снижение давления рабочей среды в системе установки и снижение потребляемой мощности компрессором, что подтверждается графиками, изображенными на фиг.2 и 3.

Из испарителя 6 рабочая среда по трубопроводу 8 поступает в компрессор 1 и цикл повторяется.

Использование двухфазной рабочей среды для производства холода позволило снизить температуру в испарителе на 5-10°С с одновременным уменьшением потребляемой компрессором мощности и снижением рабочего давления в системе, повысив тем самым холодильный коэффициент.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОЛОДИЛЬНАЯ УСТАНОВКА | 2008 |

|

RU2362095C1 |

| Холодильная машина | 1990 |

|

SU1815547A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДА ПАРОЭЖЕКТОРНОЙ ХОЛОДИЛЬНОЙ УСТАНОВКОЙ И ПАРОЭЖЕКТОРНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА (ВАРИАНТЫ) | 1994 |

|

RU2081378C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2735977C1 |

| ХОЛОДИЛЬНАЯ УСТАНОВКА | 1999 |

|

RU2150640C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДА В АБСОРБЦИОННО-ДИФФУЗИОННОМ ХОЛОДИЛЬНОМ АГРЕГАТЕ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2079071C1 |

| МНОГОКАМЕРНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКАВ ПТБ"одЕртоа | 1972 |

|

SU422921A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДА | 1994 |

|

RU2079798C1 |

| ПАРОЭЖЕКТОРНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА И СПОСОБ ПРОИЗВОДСТВА ХОЛОДА В НЕЙ | 1994 |

|

RU2053466C1 |

| РАБОЧЕЕ ВЕЩЕСТВО ДЛЯ КОМПРЕССИОННЫХ ХОЛОДИЛЬНЫХ УСТАНОВОК И ТЕПЛОВЫХ НАСОСОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2220383C1 |

Изобретение относится к холодильной технике. Согласно способу производства холода сжимают сухой или перегретый пар до давления, соответствующего температуре конденсации рабочей среды. В конденсаторе пар из перегретого состояния переводят в насыщенный и сжижают. Образованную жидкость направляют к дросселирующему устройству, соединенному с испарителем, где жидкость кипит, поглощая теплоту. Перед дросселирующим устройством образуют двухфазную рабочую среду. К уже имеющейся жидкой фазе подают паровую фазу, которую создают из перегретого пара и осуществляют его дозированную подачу. Забирают часть перегретого пара со входа конденсатора и, минуя конденсатор, подают на вход дросселирующего устройства. Дозированную подачу перегретого пара осуществляют в количестве не более количества подаваемой жидкости жидкой фазы. Техническим результатом является повышение холодильного коэффициента. 1 з.п. ф-лы, 3 ил.

1. Способ производства холода, согласно которому сжимают сухой или перегретый пар до давления, соответствующего температуре конденсации рабочей среды, в конденсаторе пар из перегретого состояния переводят в насыщенный и сжижают, образованную жидкость направляют к дросселирующему устройству, соединенному с испарителем, где жидкость кипит, поглощая теплоту, отличающийся тем, что перед дросселирующим устройством образуют двухфазную рабочую среду, к уже имеющейся жидкой фазе подают паровую фазу, которую создают из перегретого пара и осуществляют его дозированную подачу, причем забирают часть перегретого пара со входа конденсатора и, минуя конденсатор, подают на вход дросселирующего устройства.

2. Способ по п.1, отличающийся тем, что дозированную подачу перегретого пара осуществляют в количестве не более количества подаваемой жидкости жидкой фазы.

| US 3798920 А, 26.03.1974 | |||

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДА ПАРОЭЖЕКТОРНОЙ ХОЛОДИЛЬНОЙ УСТАНОВКОЙ И ПАРОЭЖЕКТОРНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА (ВАРИАНТЫ) | 1994 |

|

RU2081378C1 |

| Холодильная установка | 1984 |

|

SU1254256A1 |

| ХОЛОДИЛЬНАЯ УСТАНОВКА | 1986 |

|

SU1394863A1 |

| US 7043930 B2, 16.05.2006 | |||

| US 6826921 B1, 07.12.2004. | |||

Авторы

Даты

2009-12-20—Публикация

2008-01-25—Подача