Изобретение относится к способам магнитной дефектоскопии металлических изделий и может быть использовано при обследовании лопаток турбомашин из кобальтовых сплавов с учетом воздействия эксплуатационных нагрузок.

Направляющие и рабочие лопатки турбин ГТД и ГТУ в процессе эксплуатации подвергаются воздействиям значительных динамических и статических нагрузок, высоких температур, а также коррозионному и эрозионному разрушению.

В этой связи, для своевременного ремонта турбомашин и предотвращения аварийных ситуаций необходимы неразрушающие экспресс-методы контроля и диагностики лопаток, учитывающие влияние эксплуатационных факторов на изменение состояния материала лопатки.

Известен способ электромагнитной дефектоскопии, основанный на сканировании изделия электромагнитным преобразователем, подсчете общего числа импульсов от краев и дефектов изделия и выделении информации о его дефектности путем определения превышения общего числа импульсов над числом импульсом от краев [см. а.с. СССР №333460, МПК G01N 27/86, 1970 г.].

Недостатком известного способа является его низкая информативность. Наиболее близким к предлагаемому способу является способ распознавания дефектов при магнитоферрозондовом контроле (см. Хватов Л.А., Лисицин В.И., Красин А.И., Жукова Г.А. Распознавание дефектов при магнитоферрозондовом контроле. // Дефектоскопия. - 1984. - №6. - С.63-71), включающий измерение распределения магнитного поля группы дефектов ферромагнитного изделия, аппроксимации топографии данного магнитного поля через треугольники, изменение параметров треугольных сигналов и их суперпозиции с воспроизведением формы сигнала от магнитного поля группы дефектов. Магнитное поле группы дефектов над ферромагнитным изделием равно суперпозиции магнитных полей отдельных дефектов.

Недостатком известного способа является низкая информативность и достоверность оценки степени деградации материала лопатки в процессе эксплуатации.

Необходимо отметить, что известные неразрушающие методы оценки деградации металлических материалов, основанные на магнитных эффектах, не позволяют оценить изменение состояния материала лопатки при изменении напряженного состояния в детали, возникающего в результате воздействия механических нагрузок, что значительно снижает достоверность оценки характера деградации материалов детали. Кроме того, магнитные методы преимущественно используются для оценки состояния изделий, выполненных из ферромагнитных материалов.

Техническим результатом предлагаемого изобретения является повышение информативности и достоверности оценки степени деградации материала лопатки из кобальтовых сплавов с учетом влияния механических нагрузок, возникающих в процессе эксплуатации деталей.

Технический результат достигается тем, что в способе магнитной дефектоскопии лопаток турбомашин из кобальтовых сплавов, включающем настройку прибора магнитной дефектоскопии для определения параметров материала по эталонному бездефектному объекту контроля, по своим размерам и материалу соответствующему контролируемым лопаткам, без приложения к нему механической нагрузки (Р0=0), определение в аналогичных условиях прибором магнитной дефектоскопии параметров контролируемой лопатки и оценку степени повреждения материала лопатки по разнице величин параметров, полученных с эталонной и контролируемых лопаток, дополнительно производят снятие параметров материала лопатки при нагрузке, для чего нагружают эталонный объект контроля в области упругих напряжений, прилагая к нему нагрузку РЗ настраивают по нему прибор магнитной дефектоскопии, затем аналогично нагружают контролируемую лопатку прилагая к ней нагрузку РЗ и производят повторное ее сканирование измерительным устройством, а по изменению величин полученных параметров судят об изменении состояния материала контролируемой лопатки до и после ее нагружения.

Технический результат достигается также тем, что в способе магнитной дефектоскопии лопаток величина нагрузки, прилагаемой к эталонному объекту контроля и к лопатке, соответствует эксплуатационной нагрузке (РЗ=Рэк); как вариант способа - к эталонному объекту контроля и к лопатке прилагают знакопеременную нагрузку, соответствующую эксплуатационной нагрузке (РЗ=Рэк/з.п).

Технический результат достигается также тем, что в способе магнитной дефектоскопии лопаток в качестве параметров, по величине которых судят об изменении состояния материала контролируемой лопатки, выбирают разность значений параметров, снятых с контролируемой лопатки без приложения (Ро=0) и с приложением (РЗ=Рэк и/или РЗ=Рэк/з.п) нагрузки; как вариант способа - в качестве параметров, по величине которых судят об изменении состояния материала контролируемой лопатки, выбирают разность значений параметров, снятых при нагрузке РЗ, с эталонной и контролируемой лопаток.

Технический результат достигается также тем, что в способе магнитной дефектоскопии лопаток берут дополнительный эталонный объект контроля, по своим размерам и материалу соответствующий контролируемым лопаткам и имеющий дефекты, соответствующие предельным состояниям эксплуатации лопаток, по нему производят дополнительную настройку прибора магнитной дефектоскопии в ненагруженном (Р0=0) и нагруженном (РЗ=Рэк и/или РЗ=Рэк/з.п) состояниях, а о степени повреждения материала лопатки судят по степени приближения сигнала к сигналу эталонного объекта контроля, имеющего указанные дефекты.

Технический результат достигается также тем, что в способе магнитной дефектоскопии лопаток берут, по крайней мере, еще один дополнительный эталонный объект контроля, по своим размерам и материалу соответствующий контролируемым лопаткам и имеющий дефекты, соответствующие промежуточным состояниям эксплуатации лопаток, по нему производят дополнительную настройку прибора магнитной дефектоскопии в ненагруженном (Р0=0) и нагруженном (РЗ=Рэк и/или РЗ=Рэк/з.п) состояниях, а о степени повреждения материала лопатки судят путем сравнения сигналов от контролируемой лопатки эталонных объектов контроля.

Технический результат достигается также тем, что в способе магнитной дефектоскопии лопаток параметры состояния кобальтовых сплавов, полученные при нагруженном (РЗ=Рэкс и/или РЗ=Рэкс/з.п) состояниях, принимают за эквивалентную степень деградации материала лопатки, причем о пределе изменения состояния кобальтового сплава судят по критической величине нагружения (Рк) и критической величине исходной деградации кобальтового сплава (Dк), при которых эквивалентная степень ее деградации равна 100%, причем за верхний предел измерений эквивалентной степени деградации материала лопатки принимают величину деградации, соответствующую критической величине нагружения (Рк) и критической величине исходной деградации кобальтового сплава (Dк).

При исследовании степени деградации материала лопаток из кобальтовых сплавов авторами экспериментально установлено, что магнитные методы дефектоскопии позволяют оценить изменение состояния материала лопатки при различных нагруженных состояниях. Полученные результаты позволили разработать метод оценки степени деградации материала лопатки, позволяющий определить влияние механических, в том числе и знакопеременных, нагрузок на состояние материала детали.

Предлагаемый способ реализуется следующим образом. Одним из известных методов производят замер магнитных параметров материала лопатки. Для этого вначале производят настройку прибора, осуществляя замеры значений магнитных параметров материала на ряде эталонных лопаток, имеющих различную (заданную) степень деградации материала. При этом используются эталоны, выполненные из одного и того же исходного материала, что и контролируемые лопатки, а также имеющие одинаковые размерные и геометрические параметры. Для оценки характера зависимости значений магнитных параметров материала от степени его деградации во всем исследуемом диапазоне берут начальный эталонный образец, соответствующий нулевой степени деградации, а конечный эталонный образец - максимально возможной (предельной) степени деградации материала. Для повышения достоверности результатов оценки используют дополнительные промежуточные эталонные образцы с фиксированным значением деградации материала. Затем, используя шкалу от нуля до ста процентов деградации материала, производят настройку прибора для измерения значений магнитных параметров по указанным эталонам в фиксированных зонах лопатки. Аналогично производят настройку второго прибора по эталонным образцам, находящимся под воздействием заданной механической нагрузки.

Производят замер значений магнитных параметров у контролируемой лопатки и по полученной зависимости «величина магнитных параметров - степень деградации» определяют величину деградации материала контролируемой лопатки при заданных значениях механической нагрузки. После проведения оценки степени деградации материала контролируемой лопатки при различных механических нагрузках оценивают влияние последних на состояние материала контролируемой лопатки. Имея информацию об изменении состояния деградированного материала лопатки, можно судить о доминирующем механизме разрушения лопаток и принимать соответствующие технологические или эксплуатационные меры для продления или увеличения срока службы деталей турбомашин.

Для повышения степени достоверности можно производить, дополнительно, разделения выявленных дефектных зон материала лопатки по их размерам и расположению.

Пример реализации способа

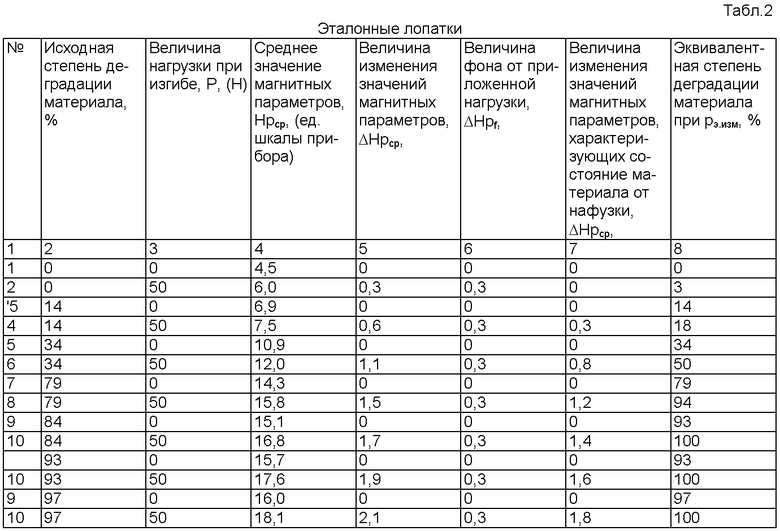

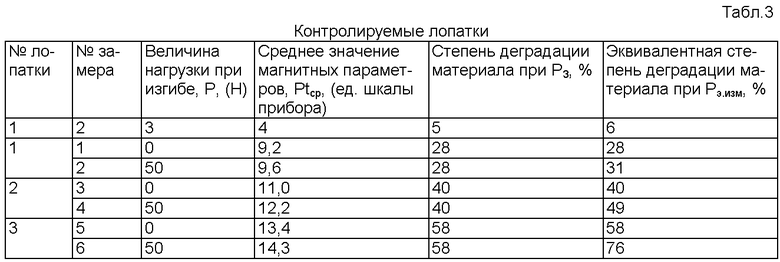

Для оценки степени и характера деградации материала лопаток турбин были изготовлены эталонные образцы лопаток из кобальтового сплава (FSX-414) с различной степенью деградации. Снятие магнитных характеристик при различных механических нагрузках производилось магнитным дефектоскопом. После получения данных с эталонных образцов производился замер магнитных характеристик с лопаток, деградация материала которых была осуществлена в процессе эксплуатации. Для контрольной оценки степени деградации материалов эталонных и контролируемых лопаток были использованы разрушающие методы контроля с приготовлением шлифов и проведением металлографических исследований. Результаты по оценки параметров материалов эталонных и контролируемых лопаток при различных нагрузках приведены в таблицах 1-3.

Эталонные лопатки

Как это видно из таблиц 2 и 3, прирост значений величины эквивалентной степени дерадации (ΔРэ.изм) растет с возрастанием величины исходной деградации материала лопатки из кобальтового сплавов, т.е. чем большая степень деградации материала лопатки, тем в более опасное состояние он переходит при нагружении лопатки одной и той же величиной механической нагрузки на (например, при исходной величине деградации материала 28% величина эквивалентной деградации составляет 31%, т.е. прирост ΔРэ.изм=3%, при исходной величине деградации материала 40% величина эквивалентной деградации составляет 49%, т.е. прирост ΔРэ.изм=9%, а при исходной величине деградации материала 58% величина эквивалентной деградации составляет 76%, т.е. прирост ΔРэ.изм=18%). Поэтому необходимо оценивать деградацию материала в состоянии эксплуатации лопатки, т.е. когда на нее действуют определенные механические нагрузки.

Анализ таблицы 2 показывает, что возникает некая область насыщения, за которой невозможно правильно оценить величину эквивалентной деградации кобальтового сплава, поскольку значительный прирост магнитных параметров материала (с 15,7 до 17,6) дает небольшой прирост в 7% при данной нагрузки 50Н. Далее при исходной степени деградации материала, равной 96%, также получится приращение в те же 7%, что указывает на возникновение предела оценки эквивалентного состояния материала при данной нагрузке. Из таблицы 2 также видно, что при достижении величины исходной степени деградации материала, равной приблизительно 84% (строки 9 и 10 табл.2), когда эквивалентная степень деградации при данной нагрузке достигает своего предела (100%), наступает предел измерений эквивалентной степени деградации материала.

В этой связи авторами за параметр состояния кобальтовых сплавов, полученный при нагруженном (PЗ=Pэкс и/или PЗ=Рэкс/з.п) состоянии, была принята эквивалентная степень деградации материала лопатки с верхними пределами измерений, зависящих от сочетания критической величины нагружения (Рк) и критической величины исходной деградации кобальтового сплава (Dк), при которых эквивалентная степень ее деградации равна 100%.

Приведенные данные по оценке величин деградации материала с использованием предлагаемого способа дефектоскопии лопаток турбомашин из кобальтовых сплавов показали, что предлагаемый способ неразрушающего контроля позволяет повысить информативность и достоверность результатов оценки характера деградации материала лопатки в процессе эксплуатации, что подтверждает заявленный технический результат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МАГНИТНОЙ ДЕФЕКТОСКОПИИ ЛОПАТОК ТУРБОМАШИН ИЗ НИКЕЛЕВЫХ СПЛАВОВ В УСЛОВИЯХ МЕХАНИЧЕСКИХ НАГРУЗОК | 2007 |

|

RU2376595C2 |

| СПОСОБ МАГНИТНОЙ ДЕФЕКТОСКОПИИ ЛОПАТОК ТУРБОМАШИН ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ С УЧЕТОМ МЕХАНИЧЕСКИХ НАГРУЗОК | 2007 |

|

RU2376593C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ СПОСОБ ДЕФЕКТОСКОПИИ ЛОПАТОК ТУРБОМАШИН ИЗ НИКЕЛЕВЫХ СПЛАВОВ С УЧЕТОМ МЕХАНИЧЕСКИХ НАГРУЗОК | 2007 |

|

RU2377550C2 |

| СПОСОБ ДЕФЕКТОСКОПИИ ЛОПАТОК ТУРБОМАШИН ИЗ ТИТАНОВЫХ СПЛАВОВ | 2007 |

|

RU2369864C2 |

| СПОСОБ КОМПЛЕКСНОЙ ДЕФЕКТОСКОПИИ ЛОПАТОК ТУРБОМАШИН ИЗ КОБАЛЬТОВЫХ СПЛАВОВ | 2007 |

|

RU2386125C2 |

| СПОСОБ МАГНИТНОЙ ДИАГНОСТИКИ ЛОПАТОК ТУРБОМАШИН ИЗ КОБАЛЬТОВЫХ СПЛАВОВ | 2009 |

|

RU2386961C1 |

| СПОСОБ КОМПЛЕКСНОЙ ДЕФЕКТОСКОПИИ ЛОПАТОК ТУРБОМАШИН ИЗ НИКЕЛЕВЫХ СПЛАВОВ | 2007 |

|

RU2380696C2 |

| СПОСОБ КОМПЛЕКСНОЙ ДЕФЕКТОСКОПИИ ЛОПАТОК ТУРБОМАШИН ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2007 |

|

RU2381494C2 |

| СПОСОБ МАГНИТНОЙ ДИАГНОСТИКИ ЛОПАТОК ТУРБОМАШИН ИЗ НИКЕЛЕВЫХ СПЛАВОВ | 2009 |

|

RU2386962C1 |

| СПОСОБ МАГНИТНОЙ ДИАГНОСТИКИ ЛОПАТОК ТУРБОМАШИН ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2009 |

|

RU2386963C1 |

Использование: для магнитной дефектоскопии лопаток турбомашин. Сущность заключается в том, что осуществляют настройку прибора магнитной дефектоскопии для определения параметров материала по эталонному бездефектному объекту контроля, по своим размерам и материалу соответствующему контролируемым лопаткам, без приложения к нему механической нагрузки, определяют в аналогичных условиях прибором магнитной дефектоскопии параметры контролируемой лопатки и оценивают степень повреждения материала лопатки по разнице величин параметров, полученных с эталонной и контролируемой лопаток, при этом дополнительно производят снятие параметров материала лопатки при нагрузке, для чего нагружают эталонный объект контроля в области упругих напряжений, прилагая к нему нагрузку РЗ, настраивают по нему прибор магнитной дефектоскопии, затем аналогично нагружают контролируемую лопатку, прилагая к ней нагрузку РЗ, и производят повторное ее сканирование измерительным устройством, а по изменению величин полученных параметров судят об изменении состояния материала контролируемой лопатки до и после ее нагружения. Технический результат - повышение информативности и достоверности оценки степени деградации материала лопатки из кобальтовых сплавов с учетом влияния механических нагрузок, возникающих в процессе эксплуатации деталей. 8 з.п. ф-лы, 3 табл.

1. Способ магнитной дефектоскопии лопаток турбомашин из кобальтовых сплавов, включающий настройку прибора магнитной дефектоскопии для определения параметров материала по эталонному бездефектному объекту контроля, по своим размерам и материалу соответствующему контролируемым лопаткам, без приложения к нему механической нагрузки (Р0=0), определение в аналогичных условиях прибором магнитной дефектоскопии параметров контролируемой лопатки и оценку степени повреждения материала лопатки по разнице величин параметров, полученных с эталонной и контролируемых лопаток, отличающийся тем, что дополнительно производят снятие параметров материала лопатки при нагрузке, для чего нагружают эталонный объект контроля в области упругих напряжений, прилагая к нему нагрузку РЗ, настраивают по нему прибор магнитной дефектоскопии, затем аналогично нагружают контролируемую лопатку, прилагая к ней нагрузку РЗ, и производят повторное ее сканирование измерительным устройством, а по изменению величин полученных параметров судят об изменении состояния материала контролируемой лопатки до и после ее нагружения.

2. Способ магнитной дефектоскопии лопаток по п.1, отличающийся тем, что величина нагрузки, прилагаемой к эталонному объекту контроля и к лопатке, соответствует эксплуатационной нагрузке (РЗ=Рэк).

3. Способ магнитной дефектоскопии лопаток по п.2, отличающийся тем, что к эталонному объекту контроля и к лопатке прилагают знакопеременную нагрузку, соответствующую эксплуатационной нагрузке (РЗ=Pэк/з.п.).

4. Способ магнитной дефектоскопии лопаток по п.1, отличающийся тем, что в качестве параметров, по величине которых судят об изменении состояния материала контролируемой лопатки, выбирают разность значений параметров, снятых с контролируемой лопатки без приложения (Р0=0) и с приложением

(РЗ=Рэк и/или РЗ=Рэк/з.п.) нагрузки.

5. Способ магнитной дефектоскопии лопаток по п.1, отличающийся тем, что в качестве параметров, по величине которых судят об изменении состояния материала контролируемой лопатки, выбирают разность значений параметров, снятых при нагрузке РЗ с эталонной и контролируемой лопаток.

6. Способ магнитной дефектоскопии лопаток по любому из пп.1-5, отличающийся тем, что берут дополнительный эталонный объект контроля, по своим размерам и материалу соответствующий контролируемым лопаткам и имеющий дефекты, соответствующие предельным состояниям эксплуатации лопаток, по нему производят дополнительную настройку прибора магнитной дефектоскопии в ненагруженном (Р0=0) и нагруженном (РЗ=Рэк и/или РЗ=Рэк/з.п.) состояниях, а о степени повреждения материала лопатки судят по степени приближения сигнала к сигналу эталонного объекта контроля, имеющего указанные дефекты.

7. Способ магнитной дефектоскопии лопаток по п.6, отличающийся тем, что берут, по крайней мере, еще один дополнительный эталонный объект контроля, по своим размерам и материалу соответствующий контролируемым лопаткам и имеющий дефекты, соответствующие промежуточным состояниям эксплуатации лопаток, по нему производят дополнительную настройку прибора магнитной дефектоскопии в ненагруженном (Р0=0) и нагруженном (РЗ=Рэкс и/или РЗ=Рэкс/з.п.) состояниях, а о степени повреждения материала лопатки судят путем сравнения сигналов от контролируемой лопатки и эталонных объектов контроля.

8. Способ магнитной дефектоскопии лопаток по любому из пп.1-5, 7, отличающийся тем, что параметры состояния кобальтовых сплавов, полученные при нагруженном (PЗ=Pэкс и/или PЗ=Pэкс/з.п.) состоянии принимают за эквивалентную степень деградации материала лопатки, причем о пределе изменения состояния кобальтового сплава судят по критической величине нагружения (Pк) и критической величине исходной деградации кобальтового сплава (Dк), при которых эквивалентная степень ее деградации равна 100%.

9. Способ магнитной дефектоскопии лопаток по п.8, отличающийся тем, что за верхний предел измерений эквивалентной степени деградации материала лопатки принимают величину деградации, соответствующую критической величине нагружения (Рк) и критической величине исходной деградации кобальтового сплава (Dк).

| ХВАТОВ Л.А., ЛИСИЦИН В.И., КРАСИН А.И., ЖУКОВА Г.А | |||

| РАСПОЗНАНИЕ ДЕФЕКТОВ ПРИ МАГНИТОФЕРРОЗОНДОВОМ КОНТРОЛЕ | |||

| ДЕФЕКТОСКОПИЯ, 1984, №6, с.63-71 | |||

| СПОСОБ МАГНИТНОЙ ДЕФЕКТОСКОПИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2257571C1 |

| Способ магнитной дефектоскопии | 1987 |

|

SU1569693A1 |

| УСТРОЙСТВО ДЛЯ РЕГИСТРАЦИИ МЕХАНИЧЕСКИХ РАЗРУШЕНИЙ ЛОПАТОК РОТОРА ТУРБИНЫ | 1998 |

|

RU2151390C1 |

| US 4560931 A, 24.12.1985 | |||

| US 2007272042 A1, 29.11.2007. | |||

Авторы

Даты

2009-12-20—Публикация

2007-12-10—Подача