Изобретение относится к устройству, а именно пиле дисковой, предназначенной преимущественно для автоматической высокопроизводительной резки горячих труб больших и малых диаметров.

На практике на металлургических и трубопрокатных предприятиях широко распространена резка металла режущими дисками, а именно отрезными дисковыми пилами, из-за простоты технологической операции, дешевизны дисковых пил и высокой производительности реза. Однако при резке холодного металла, например, со скоростью 100-150 м/с металл в зоне реза плавится вследствие высокой температуры 1000°-1250°С, образующейся в результате трения дисковой пилы о разрезаемый металл, что сопровождается образованием заусенцев на срезе трубы и ухудшением качества образуемых торцов труб.

Аналогичные заусенцы образуются при резке горячей сформированной трубы, когда металл нагрет до температуры 1150°С и обладает высокой пластичностью, и при этом отсутствует закрепление основной массы трубы при ее резке. Так как основная масса трубы лежит свободно на рольганге с малым трением по контактируемой поверхности, то неизбежна разбалансировка составляющих сил резания на дисковой пиле, которая будет вызывать колебания незакрепленного конца трубы, т.е. основной массы трубы.

В определенный временной цикл резания трубы происходит уменьшение толщины стенки и отрыв основной части трубы от ее закрепленного участка, сопровождающийся образованием заусенцев, а именно загибом не срезанных тонких слоев во внутреннюю полость полученной трубы по внутренней стороне торца.

Появление заусенцев, значительно перекрывающих отверстия торцов труб, увеличивает трудоемкость дальнейшего технологического процесса, например обработки труб растворами, а наличие крупных заусенцев портит внутреннюю поверхность технологических ванн при обработке труб растворами.

Удаление заусенцев фасонными резцами невозможно из-за больших толщин заусенцев и больших ударных нагрузок на фасонные резцы, а механическое удаление дефектных торцов труб ведет к повышенному расходу металла, т.к. отрезается значительная часть трубы с дефектным торцом.

Известна дисковая пила для резки металлов, содержащая расположенные по периферии диска режущие зубья, каждый из которых имеет задний угол и передний угол (см. описание изобретения к патенту Российской Федерации №2131350, МПК В27В 33/08 от 14.07.1995 г.).

Известная дисковая пила предназначена преимущественно для резки холодных труб, при этом для обеспечения качественного среза и увеличения срока службы она содержит режущие вставки из какого-либо инструментального материала, закрепленные по периметру диска в качестве отрезных резцов.

Однако механическое крепление режущих вставок затруднено из-за малой толщины диска, а напайные пластины требуют создания специального участка на поверхности вставки. Кроме того, во избежание трещин необходимо соблюдение очень жестких требований к технологии напайки.

Автоматическая линия горячего трубопроката обязательно требует высокой производительности резки труб, а высокие скорости резания для известной пилы недопустимы из-за возникновения больших ударных нагрузок, которые могут спровоцировать разрушение режущей вставки.

Кроме того, затруднено техническое обслуживание, а именно заточка резцов, балансировка дисков, а также трудоемкость при транспортировке и хранении.

Известна дисковая пила, содержащая расположенные по периферии диска режущие зубья, каждый из которых имеет задний угол и передний угол (см. описание изобретения к авторскому свидетельству SU №1804975, МПК B23D 61/12 от 10.05.1990 г.).

Известная дисковая пила предназначена преимущественно для резки мягких металлов, например алюминия.

Венец известной пилы ослаблен наличием стружечных канавок и поднутрением относительно передней поверхности зуба, глубина которого равна длине передней поверхности, что не позволяет использовать ее для резки твердых металлов при больших скоростях.

Известна дисковая фреза, принятая в качестве прототипа, содержащая монолитный корпус с расположенными по контуру режущими зубьями, каждый из которых имеет задний угол и отрицательный угол, при этом зубья в плоскости, перпендикулярной оси пилы, выполнены в виде клина (см. описание изобретения к авторскому свидетельству SU №1808518, МПК В23С 5/08, B23D 61/02 от 02.01.1991 г.).

Известная дисковая фреза имеет ограниченную угловую скорость из-за небольшого наружного диаметра, поэтому она не может быть использована для автоматической высокопроизводительной резки.

Конструктивное исполнение зуба известной фрезы не обеспечивает перераспределения металла образуемого заусенца в сторону пресс-остатка. Удаляемый металл выдавливается по обе стороны фрезы, при этом подрыва заусенца не происходит, а большие заусенцы образуются как на торце трубы, так и на пресс-остатке.

Кроме того, затруднено техническое обслуживание, а именно заточка зубьев.

Технической задачей предлагаемого изобретения является повышение качества реза путем сведения к минимуму размеров заусенцев на торцах труб и увеличение производительности и срока службы (стойкости) пилы путем усовершенствования геометрии зуба.

Технический результат достигается тем, что дисковая пила содержит монолитный корпус с расположенными по контуру режущими зубьями, каждый из которых имеет задний угол и отрицательный угол, при этом зубья в плоскости, перпендикулярной оси пилы, выполнены в виде клина, при этом главная режущая кромка зуба выполнена в виде дуги с углом в плане при вершине режущей кромки, равным 60°-65°, при этом задний угол при вершине имеет положительную величину 0,5°-1°, а передний угол при вершине имеет величину отрицательную (-55°)-(-45°) в зависимости от марки разрезаемого металла и скорости реза.

Монолитный корпус предлагаемой пилы и предельно массивная форма режущего зуба, сохраняющего устойчивую форму в процессе резания труб и не требующего периодического затачивания, обеспечивает скорость резания 100-150 м/с при температуре металла 1000°-1250°С.

Однонаправленность режущей кромки зуба в виде клина обеспечивает баланс сил на режущих кромках пилы, передаваемый на основную трубу, лежащую на рольганге, а также колебание трубы, способствующее отрыву заусенца по месту прореза металла режущей кромкой, при этом весь формируемый в процессе реза заусенец остается на малом участке трубы, идущем в отходы.

Предлагаемая дисковая пила значительно снижает величину заусенцев, которые при необходимости удаляются при обычных механических операциях.

Предлагаемая конструкция зуба дисковой пилы обеспечивает значительное снижение скорости износа режущей кромки, что в 3-4 раза увеличивает срок службы и упрощает обслуживание пилы.

Пила дисковая для резки металлов иллюстрируется чертежами, где

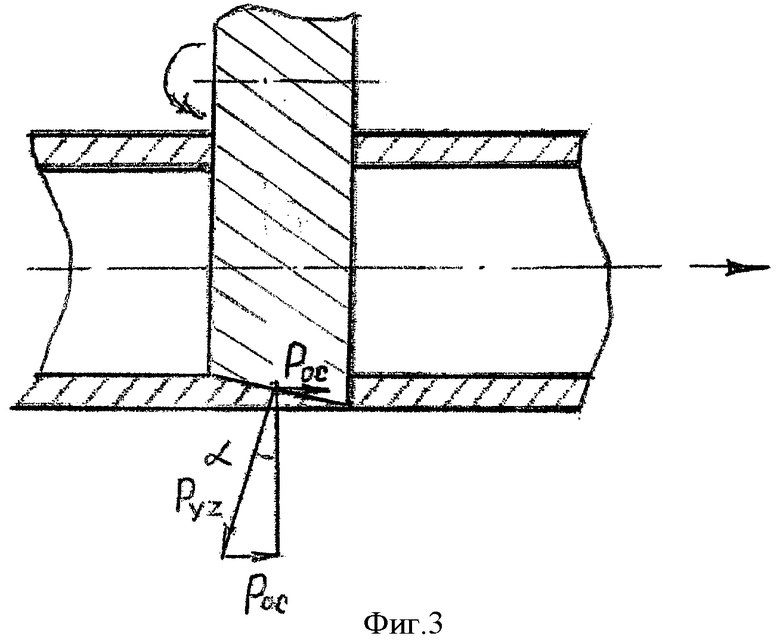

на фиг.1 изображен общий вид зуба с режущими кромками;

на фиг.2 - то же, сечение А-А на фиг.1;

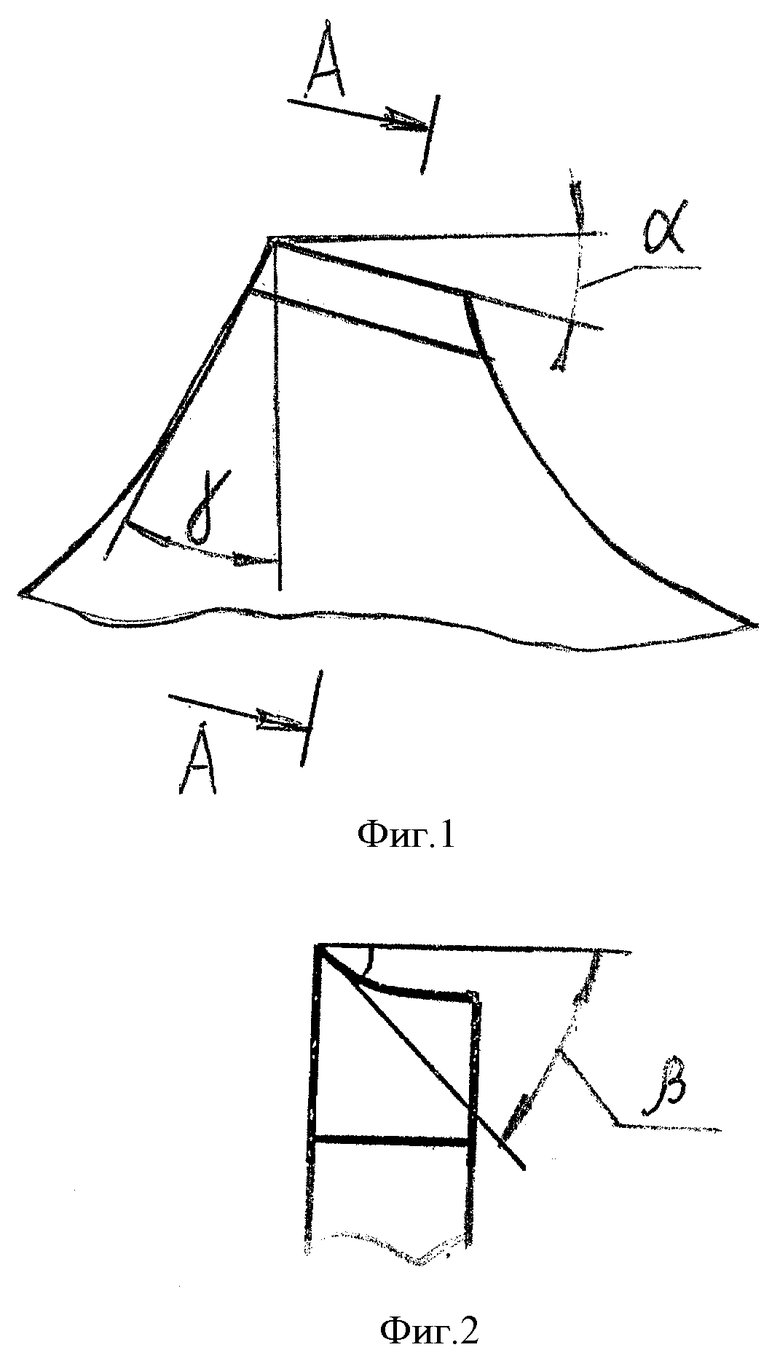

на фиг.3 - схема резки труб.

Дисковая пила выполнена монолитной, например, из стали типа 50ХМФА, обеспечивающей надежную работу при высоких скоростях резания до 150 м/с, когда возникает сильная ударная нагрузка на зуб.

Дисковая пила содержит расположенные по периферии диска режущие зубья, выполненные в сечении, а именно в плоскости, перпендикулярной оси пилы, в виде режущих клиньев, каждый из которых имеет задний угол «α», передний угол «γ» и главную режущую кромку клина с углом «β» при вершине режущей кромки в направлении к торцу трубы (пресс-остатку, идущему в отходы).

Задний угол «α» при вершине имеет положительную величину от 0,5° в районе вершины режущей кромки зуба до 1° в конце профиля зуба. Задний угол «α» режущего зуба выполняют классическими и недорогими технологическими операциями по затылованию зуба.

Передний угол «γ» при вершине имеет величину отрицательную от (-55°) в районе вершины режущей кромки зуба до (-45°) в конце участка контакта со стружкой. Передний угол выполняют на производительной и точной зубофрезерной операции, где формируют переднюю поверхность эвольвентного типа.

Для обеспечения более глубокого подрезания корня будущего заусенца со стороны готовой трубы и необходимостью сохранения массивности режущего зуба в условиях горячей резки главная режущая кромка клина сформирована по дуге, изменяющейся (уменьшающейся) в сторону участка в направлении к торцу трубы, не влияющего на величину образования заусенца с углом «β» в плане при вершине режущей кромки, равным β=60°-65°.

Наиболее востребован угол «β» в районе вершины, так как толщина стружек при резании на заданных режимах незначительна (7-10 микрон) и сопоставима с радиусом округления режущей кромки.

На фиг.3 приведено расположение предлагаемой пилы дисковой относительно отрезаемой трубы, а также схема разложения силы резания на составляющие тангенциальную силу Pz, радиальную силу Ру и осевую силу Рос при резке труб.

Выполнение зуба в форме клина уменьшает тангенциальную силу Pz и радиальную силу Ру резания, снижая объем выдавливаемой массы металла на торце в конце реза и во время всего цикла реза, когда металл в виде заусенцев выдавливается по обе стороны от торца трубы.

При этом составляющая осевая сила резания Рос при наличии скошенной режущей кромки, а именно наличия угла «β», будет отжимать тонкие, уже не срезаемые слои металла от основного торца трубы, обеспечивая возможность отрыва формируемого заусенца от основного торца трубы, предотвращая завальцовывание торцов готовых труб, особенно малых диаметров.

Заусенцы преимущественно остаются на небольшом закрепленном участке трубы (пресс-остатке), идущем в отходы.

Проведение производственных испытаний по резке углеродистой трубы с малым диаметром показало, что после резки труб на основном торце остается заусенец с уменьшенными в 2÷2,5 раза размерами по периферии торца трубы и с уменьшенной в 1,5÷2 раза (0,1÷0,3 мм) толщиной и малым вылетом его от торцевой поверхности трубы, что гарантирует открытие внутренней полости труб малого диаметра. Кроме того, величина возможных образовавшихся заусенцев позволяет снять их при обычной механической операции.

Проведение производственных испытаний по резке трубы из углеродистой стали Ст20 показало, что после резки на основном торце остается заусенец с уменьшенными размерами по торцу трубы в 2÷2,5 раза, с уменьшенной толщиной в 1,5÷2 раза (0,1÷0,3 мм) и малым вылетом (0,5-0,55 мм) его от торцевой поверхности трубы, что гарантирует открытие внутренней полости труб малого диаметра и позволяет снять заусенец на обычной механической операции.

Были проведены испытания резки горячей трубы диаметром 60 мм из стали 20, горячей трубы из стали Х18Н10Т диаметром трубы 140 мм и горячей трубы диаметром 60 мм из стали Х18Н10Т, осуществляемой дисковой пилой диаметром 1100 мм с числом зубьев 115 при скорости резки 120 м/с и скорости подачи дисковой пилы 15 мм/с.

Результаты испытаний представлены в таблице.

Из приведенной таблицы видно, что при резке оптимальными углами, обеспечивающими минимальные значения заусенцев, удаляемых точением торца трубы, а также обеспечивающих максимальное значение стойкости пилы, являются значения углов:

α=0,5°÷1° - задний угол при вершине;

γ=-55°÷-45° - передний угол при вершине;

β=60°÷65° - угол при вершине режущей кромки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ резки дисковой пилой нагретых заготовок диаметром 180-300 мм из аустенитной хромоникелевой стали | 2020 |

|

RU2749976C1 |

| Способ резки дисковой пилой нагретых заготовок диаметром 200-400 мм из низколегированной стали | 2020 |

|

RU2749966C1 |

| Способ резки дисковой пилой нагретых заготовок диаметром 300-410 мм из аустенитной хромоникелевой стали | 2020 |

|

RU2749967C1 |

| Способ резки дисковой пилой нагретых заготовок диаметром 200-400 мм из низкоуглеродистой стали | 2020 |

|

RU2750062C1 |

| Способ термофрикционной резки дисковой пилой нагретого трубопроката диаметром 40-120 мм из низкоуглеродистой стали | 2020 |

|

RU2750061C1 |

| Способ термофрикционной резки дисковой пилой нагретого трубопроката диаметром 40-120 мм из низколегированной стали | 2020 |

|

RU2749964C1 |

| Способ термофрикционной резки дисковой пилой нагретого трубопроката диаметром 40-120 мм из аустенитной хромоникелевой стали | 2020 |

|

RU2750071C1 |

| Способ термофрикционной резки дисковой пилой нагретого трубопроката диаметром 40-120 мм из низколегированной стали | 2021 |

|

RU2767360C1 |

| Способ термофрикционной резки дисковой пилой нагретого трубопроката диаметром 120-200 мм из аустенитной хромоникелевой стали | 2021 |

|

RU2767354C1 |

| Способ термофрикционной резки дисковой пилой нагретого трубопроката диаметром 120-200 мм из низкоуглеродистой стали | 2021 |

|

RU2767366C1 |

Пила содержит монолитный корпус с расположенными по контуру режущими зубьями, каждый из которых имеет задний угол и отрицательный передний угол. При этом зубья в плоскости, перпендикулярной оси пилы, выполнены в виде клина. Для повышения качества реза путем сведения к минимуму заусенцев на торцах труб, увеличения производительности и стойкости пилы главная режущая кромка зуба выполнена в виде дуги с углом в плане при вершине режущей кромки, равным 60°-65°. При этом задний угол при вершине имеет положительную величину 0,5°-1°, а передний угол при вершине имеет отрицательную величину (-55°)-(-45°) в зависимости от марки разрезаемого металла и скорости реза. 3 ил., 1 табл.

Дисковая пила, содержащая монолитный корпус с расположенными по контуру режущими зубьями, каждый из которых имеет задний угол и отрицательный передний угол, при этом зубья в плоскости, перпендикулярной оси пилы, выполнены в виде клина, отличающаяся тем, что главная режущая кромка зуба выполнена в виде дуги с углом в плане при вершине режущей кромки, равным 60-65°, при этом задний угол при вершине имеет положительную величину 0,5-1°, а передний угол при вершине имеет отрицательную величину (-55°)-(-45°) в зависимости от марки разрезаемого металла и скорости реза.

| Дисковая фреза Квита | 1991 |

|

SU1808518A1 |

| Дисковая пила для резки труб | 1985 |

|

SU1298010A1 |

| ДИСКОВАЯ ФРЕЗА | 1991 |

|

RU2022726C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДИСКОВ ПИЛ ГОРЯЧЕЙ РЕЗКИ ПРОКАТА | 1997 |

|

RU2112053C1 |

| Установка для исследования аэродинамического сопротивления растительных материалов | 1984 |

|

SU1190163A1 |

| СЕМЕНЧЕНКО И.И | |||

| и др | |||

| Проектирование металлорежущих инструментов | |||

| - М.: Машгиз, 1961, с.285-288. | |||

Авторы

Даты

2009-12-27—Публикация

2008-06-16—Подача