Изобретение относится к нефтегазодобывающей промышленности, в частности к вязкоупругим составам - ВУС для изоляции притока пластовых вод скважин сероводородсодержащих месторождений.

Анализ существующего уровня техники показал следующее:

- известна технологическая жидкость для бурения, заканчивания и капитального ремонта нефтяных и газовых скважин в условиях аномально высоких пластовых давлений и повышенных температур, рецептура которого имеет следующее соотношение ингредиентов, мас.%:

Жидкость дополнительно содержит комплексный сшивающий агент из числа неорганических солей одно-, двух-, трехвалентных металлов и щелочного регулятора рН в количестве 0,1-2,0 мас.% (см. патент РФ №2215016 от 11.03.2002 г. по кл. С09К 7/02, Е21В 43/12, опубл. в Бюл. №30, 2003 г.).

Недостатком указанной жидкости является короткий срок гелеобразования. Время гелеобразования данной жидкости составляет 0,1 ч, то есть 6 минут (см. пример 2 описания). В результате чего происходит быстрое формирование структуры из-за отсутствия ингредиента, выполняющего роль регулятора гелеобразования. В результате чего, в процессе использования данного состава могут возникнуть осложнения при прокачивании. Изоляция притока пластовых вод в скважину требует длительного присутствия изолирующего состава в пласте. Кроме того, используемые в качестве сшивающих агентов - инициаторов гелеобразования хроматы относятся к высокотоксичным веществам, что экологически небезопасно. Водные растворы солей муравьиной кислоты щелочных металлов имеют слабощелочную реакцию из-за гидролиза, при этом не образуется муравьиная кислота и модифицирования молекул полисахаридов происходить не будет, следовательно, формиаты не будут способствовать дополнительной сшивке. Кроме того, содержание солей муравьиной кислоты - формиатов в составе достаточно велико, что является экономически невыгодным. В условиях сероводородной агрессии под воздействием кислых газов произойдет разрушение данного состава, ввиду разрыва химических связей полисахаридный реагент - сшивающий агент с образованием борной кислоты и полисахарида. Следовательно, применение состава в скважинах сероводородсодержащих месторождений нецелесообразно;

- в качестве прототипа взят ВУС для изоляции притока пластовых вод в скважину (его варианты), рецептура которого имеет следующее соотношение ингредиентов, мас.ч.:

(см. a.c. CCCP №1153042 от 21.04.1983 г. по кл. Е21В 33/138, опубл. в Бюл. №16, 1985 г.).

Недостатком указанного ВУС является нерегулируемое время гелеобразования, невысокие прочностные характеристики и низкой устойчивостью к сероводородной агрессии. Это обусловлено следующими причинами: использование бензотрихлорида, являющегося хлорпроизводным толуола, экологически небезопасно. ВУС характеризуется длительным временем отверждения - 2-6 суток (см. акт испытания). Такое длительное время гелеобразования для набора структурной прочности является технологически неоправданным, приводит к непроизводительным затратам и удорожанию ремонтно-изоляционных работ. Состав после приготовления представляет собой эмульсию. При указанном времени гелеобразования возможно расслоение эмульсии, что скажется на качестве, а следовательно, на снижении эффективности изоляции притока пластовых вод в скважину. Состав, попадая в скважину с высокими пластовыми температурами, может переходить из прямой эмульсии в обратную, что неизбежно приведет к ее расслоению. Это обусловлено тем, что эмульгатором в составе является неионогенное поверхностно-активное вещество - оксиэтилированный алкилфенол (ОП-10), которое способно привести к обращению эмульсии при повышенных температурах. При расслоении эмульсии гидрофобная фаза - бензотрихлорид может гидролизоваться водой с образованием соляной кислоты, которая будет взаимодействовать с минералами, слагающими обводненный пласт, что приведет к еще большему притоку пластовых вод в скважину. При высоких концентрациях ОП-10 и повышенной температуре происходит его выделение в отдельную фазу, что обусловлено недостаточной термостойкостью водородных связей. Процесс выделения поверхностно-активного вещества в отдельную фазу приведет к разрушению эмульсии.

Достаточно большое количественное содержание ингредиентов ВУС приводит к неоправданному удорожанию проводимых изоляционных работ. Кроме того, использование водного раствора аммиака 25%-ной концентрации в указанном количестве отрицательно влияет на персонал, проводящий работы по приготовлению и использованию его.

ВУС характеризуется низкой устойчивостью к сероводородной агрессии. Это обусловлено следующим: в результате гидролиза бензотрихлорида происходит выделение соляной кислоты. В свою очередь сульфат меди при взаимодействии с аммиаком образует комплексное соединение. При постоянной нейтрализации соляной кислотой аммиачных комплексов меди выделяется гидроксид меди, который имеет большую удельную поверхность и адсорбирует молекулы гидролизованного бензотрихлорида. Адсорбция будет происходить за счет полярных групп, а гидрофобная фенильная группировка будет обращена в сторону иммобилизованной жидкой фазы, то есть осадок гидроксида меди Сu(ОН)2 будет гидрофобным. Это свойство придает гидрофобность и всему ВУС в целом. Кроме того, на поверхности осадка Сu(ОН)2 будут сорбироваться молекулы ОП-10. Наличие адсорбированных на поверхности Сu(ОН)2 молекул будет препятствовать доступу к нему сероводорода и, следовательно, его эффективному связыванию. Со временем происходит «старение» осадка Сu(ОН)2, что снижает удельную поверхность и, следовательно, адсорбционную способность. ВУС имеет невысокие прочностные характеристики за счет того, что аморфный осадок Сu(ОН)2 не армирует ВУС, наличие гидрофильных групп гидролизованного полиакрилонитрила и гидрофобизированных молекул Сu(ОН)2 неизбежно приведет к тому, что поверхность связей между иммобилизованной гидрофобной средой и гидрофильным скелетом ВУС будет снижена.

Технический результат, который может быть получен при реализации предлагаемого изобретения является улучшение технологических и изоляционных свойств ВУС, обусловленное регулируемым временем гелеобразования, повышенными прочностными характеристиками и устойчивостью к сероводородной агрессии;

- расширение ассортимента инициаторов гелеобразования;

- снижение расхода используемых ингредиентов.

Технический результат достигается с помощью известного ВУС для изоляции притока пластовых вод в скважинах, включающий водорастворимый полимер, инициатор гелеобразования, комплексообразователь - водный раствор аммиака 25%-ной концентрации и воду, который в качестве водорастворимого полимера содержит поливиниловый спирт, а в качестве инициатора гелеобразования - медь (II) углекислую основную при следующем соотношении ингредиентов, мас.%:

По второму варианту технический результат достигается с помощью известного ВУС для изоляции притока пластовых вод в скважинах, включающий водорастворимый полимер, инициатор гелеобразования, комплексообразователь и воду, который в качестве водорастворимого полимера содержит поливиниловый спирт, в качестве инициатора гелеобразования - медь (II) углекислую основную, а в качестве комплексообразователя - моноэтаноламин при следующем соотношении ингредиентов, мас.%:

По третьему варианту технический результат достигается с помощью известного ВУС для изоляции притока пластовых вод в скважинах, включающий водорастворимый полимер, инициатор гелеобразования, комплексообразователь и воду, который в качестве водорастворимого полимера содержит поливиниловый спирт, в качестве инициатора гелеобразования - медь (II) углекислую основную, а в качестве комплексообразователя - смесь сульфата аммония и водно-спиртового раствора этилсиликоната натрия - ГКЖ-10 или метилсиликоната натрия - ГКЖ-11 при следующем соотношении ингредиентов, мас.%:

причем соотношение мас.ч. между сульфатом аммония и ГКЖ-10 или ГКЖ-11 1:0,4 - 2,5 соответственно.

ВУС содержит смесь сульфата аммония и ГКЖ-10 или ГКЖ-11 в количестве 1,4 мас.% при соотношении мас.ч. между сульфатом аммония и ГКЖ-10 или ГКЖ-11 1:2,5 соответственно.

ВУС содержит смесь сульфата аммония и ГКЖ-10 или ГКЖ-11 в количестве 4,6 мас.% при соотношении мас.ч. между сульфатом аммония и ГКЖ-10 или ГКЖ-11 1:0,4 соответственно.

По четвертому варианту технический результат достигается с помощью известного ВУС для изоляции притока пластовых вод в скважинах, включающий водорастворимый полимер, инициатор гелеобразования, комплексообразователь и воду, который в качестве водорастворимого полимера содержит поливиниловый спирт, в качестве инициатора гелеобразования - медь (II) углекислую основную, а в качестве комплексообразователя - смесь сульфата аммония и гидроксида натрия при следующем соотношении ингредиентов, мас.%:

причем соотношение мас.ч. между сульфатом аммония и гидроксидом натрия 1:0,9-2,8 соответственно.

ВУС содержит смесь сульфата аммония и гидроксидом натрия в количестве 1,5 мас.% при соотношении мас.ч. между сульфатом аммония и гидроксидом натрия 1:2,8 соответственно. ВУС содержит смесь сульфата аммония и гидроксида натрия в количестве 5,4 мас.% при соотношении мас.ч. между сульфатом аммония и гидроксидом натрия 1:0,6 соответственно.

Заявляемый ВУС соответствует условию «новизна».

Для приготовления ВУС используют поливиниловый спирт по ТУ 6-05-313-85, медь (II) углекислая основная по ГОСТу 8927-79, водный раствор аммиака 25%-ной концентрации по ГОСТу 24147-80, моноэтаноламин по ТУ 6-02-915-84, сульфат аммония по ГОСТу 9097-82, ГКЖ -10, ГКЖ-11 - 30%-ный водно-спиртовый раствор этилсиликоната натрия или метилсиликоната натрия ТУ 6-02-696-76, гидроксид натрия по ГОСТу 4328-66.

Взаимодействие используемых в ВУС ингредиентов в указанных количествах происходит следующим образом: медь (II) углекислая основная является нерастворимым в воде веществом.

Поливиниловый спирт непосредственно не взаимодействует с медью (II) углекислой основной. При их смешивании образуется суспензия. При использовании в качестве комплексообразователя водного раствора аммиака 25%-ной концентрации, или моноэтаноламина происходит перевод ионов меди в растворимую форму. Этот же процесс происходит и при использовании в качестве комплексообразователя смеси сульфата аммония и ГКЖ-10 или ГКЖ-11, или смеси сульфата аммония и гидроксида натрия, которые генерируют аммиак. При этом происходят следующие реакции:

Водный раствор аммиака 25%-ной концентрации медленно взаимодействует с инициатором гелеобразования - медью (II) углекислой основной, переводя ее в растворимую форму с образованием комплексного соединения [Сu(NH3)4](ОН)2

Cu(OH)2·СuСО3+8 NH3·H2O→2[Сu(NH3)4](ОН)2+СO2+7H2O

Аналогичная реакция протекает при взаимодействии меди (II) углекислой основной и моноэтаноламина:

Сu(ОН)2·СuСО3+4NН2С2Н4OН·Н2O→2[Cu(NH2C2H4OH)2](OH)2+

+СO2+3Н2O.

Использование моноэтаноламина в заявляемых количествах обусловлено следующим: увеличение концентрации моноэтаноламина приведет к значительному замедлению процесса гелеобразования, что обусловлено образованием хелатных комплексов. Из литературных данных известно, что у сходных по строению комплексных соединений меди и глицина логарифм константы устойчивости комплекса соответственно равны 8,1 и 15,2; для диэтиленамина соответственно 10,7 и 20,0 (см. Справочник биохимика: Пер. с англ. / Досон Р., Элиот Д., Элиот У., Джонс К. - М.: Мир, 1991. С.339, 341).

Из этих данных видно, что введение второго лиганда - моноэтаноламина значительно повышает устойчивость комплексного соединения, следовательно, последний будет мало диссоциировать, а процесс гелеобразования (взаимодействия ионов меди с макромолекулами поливинилового спирта) будет происходить крайне медленно. Для комплексных соединений, образующихся в случае использования в качестве комплексообразователя водного раствора аммиака 25%-ной концентрации данная закономерность не соблюдается. Логарифм константы устойчивости комплекса меди с аммиаком равен 12,03. Комплекс диссоциирует и легко вступает в реакцию сшивки.

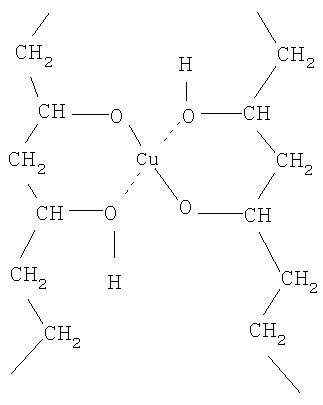

Перевод в растворимое состояние меди (II) углекислой основной является лимитирующей стадией и отвечает за время гелеобразования, которое варьируется от 0,75 ч до 48 ч. Таким образом, ВУС характеризуется регулируемым временем гелеобразования. ВУС характеризуется и повышенными прочностными характеристиками: реакция взаимодействия комплексных соединений меди [Cu(NH2C2H4OH)2](OH)2 и [Сu(NH3)4](ОН)2 с макромолекулами поливинилового спирта происходит мгновенно с образованием комплексного соединения следующего строения

.

.

Образовавшаяся структура данного соединения имеет высокую прочность за счет создания трехмерной структурной сетки, в образовании которой участвуют прочные ковалентные, донорно-акцепторные и менее прочные водородные связи. Кроме того, ВУС армирован не прореагировавшим основным карбонатом меди, что придает ему дополнительную прочность.

Медь (II) углекислая основная ранее не применялась в качестве инициатора гелеобразования. В качестве медьсодержащего вещества обычно использовался хорошо растворимый в воде сульфат меди.

В качестве комплексообразователя в вариантах заявляемого ВУС используют смесь сульфата аммония и ГКЖ-10 или ГКЖ-11 или смесь сульфата аммония и гидроксида натрия, которые генерируют аммиак. При добавлении указанных ингредиентов происходит также перевод ионов меди в растворимую форму. При этом происходят следующие реакции:

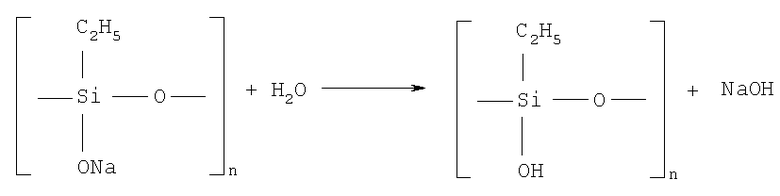

Взаимодействие ГКЖ -10 или ГКЖ-11 с водой приводит к образованию гидроксида натрия.

,

,

который вступает в реакцию с сульфатом аммония с образованием аммиака

(NH4)2SO4+2NaOH→Na2SO4+2 NH3·H2O.

Аммиак медленно взаимодействует с основным карбонатом меди, переводя его в растворимое состояние

Сu(ОН)2·СuСО3+8NH3·H2O→2[Сu(NH3)4](ОН)2+СO2+7H2O.

В результате образуется комплексное соединение меди и поливинилового спирта.

В результате использования в рецептуре ингредиентов в заявляемых количествах и соотношении в смесях обеспечивает устойчивость ВУС к сероводородной агрессии. При контакте ВУС с пластовой водой, содержащей сероводород, происходит частичный переход комплексных соединений меди [Cu(NH2C2H4OH)2](OH)2 и [Сu(NН3)4](ОН)2 в водную фазу. Данные комплексные соединения реагируют с сероводородом в три стадии:

- на первой стадии происходит диссоциация комплексных соединений:

[Cu(NH2C2H4OH)2](OH)2↔2NH2C2H4OH+Cu(OH)2,

[Сu(NН3)4](ОН)2↔4NH3+Сu(ОН)2;

- на второй стадии сероводород взаимодействует с лигандами, образовавшимися при диссоциации комплексных соединений

NH2C2H4OH+H2S→NH3C2H4OH+HS-

NH3+H2S→NH4 +HS-,

при этом образуются гидросульфид моноэтаноламмония и гидросульфид аммония.

- на третьей стадии сероводород взаимодействует с гидроксидом меди, образовавшимся при диссоциации комплексных соединений

Сu(ОН)2+H2S→CuS+2H2O.

Из литературных данных известно, что значение произведения растворимости гидроксида меди при температуре 25°С составляет 1,6·10-19, а сульфида меди - 8,5·10-45 (см. Городнов В.Д. Физико-химические методы предупреждения осложнений в бурении.- 2-е изд. перераб. и доп. - М.: Недра, 1984. С.223).

Вследствие огромной разницы в произведениях растворимости гидроксида меди и сульфида меди, реакция образования последнего протекает практически мгновенно. Связывать сероводород может и непосредственно сама медь (II) углекислая основная, произведение растворимости которой составляет величину порядка 1,4·10-10. Следовательно, ингредиенты, входящие в рецептуру предлагаемого ВУС способны связывать сероводород. Экспериментальные данные показали, что поглотительная способность ВУС в среднем составляет 0,1 г H2S/г ВУС.

Ингредиентный состав ВУС обеспечивает отсутствие синерезиса, что также повышает эффективность проведения изоляционных работ. Это обусловлено тем, что в составе ВУС содержится поливиниловый спирт, гидроксильные группы которого образуют водородные связи с молекулами растворителя (воды), что способствует удержанию излишней воды, не вошедшей в образовавшуюся трехмерную структуру при сшивке полимера в объеме дисперсионной среды. Использование меди (II) углекислой основной в качестве инициатора гелеобразования расширяет ассортимент инициаторов гелеобразования. Указанные в рецептуре ВУС количественные содержания ингредиентов обеспечивает снижение затрат на проведение изоляционных работ.

Содержание в составе ВУС поливинилового спирта менее 5,0 мас.% нецелесообразно, так как не обеспечивает образования гелеобразной структуры.

Содержание поливинилового спирта в составе в количестве более 6,8 мас.% приводит к увеличению показателей его вязкости, в результате чего возникают осложнения при прокачивании в процессе использования.

Содержание в составе ВУС меди (II) углекислой основной менее 1,0 мас.% нецелесообразно, так как такой диапазон концентраций сшивателя не обеспечивает образования прочной сшитой структуры.

Содержание меди (II) углекислой основной более 1,9 мас.% приводит к ускоренному гелеобразованию, что не дает возможности прокачать состав в изолируемую зону.

Содержание 25%-ного водного аммиака менее 3,8 мас.% недостаточно для перевода основного карбоната меди в растворимую форму, в результате чего степень сшивки полимера будет низка.

Содержание 25%-ного водного аммиака более 5,9 мас.% приводит к ускоренной сшивке изолирующего состава, в результате чего возникают осложнения при прокачивании в процессе использования.

Содержание моноэтаноламина менее 1,0 мас.% недостаточно для перевода основного карбоната меди в растворимую форму, в результате чего степень сшивки полимера будет очень низкой.

Содержание моноэтаноламина более 2,5 мас.% приводит к длительной сшивке изолирующего состава, что делает технологию изоляции пластовых вод экономически невыгодной. Причина длительной сшивки состава заключается в образовании прочных комплексов ионов меди и триэтаноламина с большим координационным числом. Данный комплекс диссоциирует в очень малой степени, что не позволяет ионам меди взаимодействовать с макромолекулами поливинилового спирта.

Содержание смеси сульфата аммония и ГКЖ-10 или ГКЖ-11 менее 1,4 мас.%, при соотношении мас.ч. между сульфатом аммония и ГКЖ-10 или ГКЖ-11 более 1:2,5 соответственно, а смеси сульфата аммония и гидроксида натрия менее 1,5 мас.% при соотношении мас.ч. между сульфатом аммония и гидроксидом натрия более 2,8, приводит к образованию малого количества аммиака, что недостаточно для перевода основного карбоната меди в растворимую форму, в результате чего степень сшивки полимера будет низка.

Содержание смеси сульфата аммония и ГКЖ-10 или ГКЖ-11 более 4,6 мас.% при соотношении мас.ч. между сульфатом аммония и ГКЖ-10 или ГКЖ-11 менее 1:0,4 соответственно, а смеси сульфата аммония и гидроксида натрия более 5,4 мас.% при соотношении мас.ч. между сульфатом аммония и гидроксидом натрия менее 0,6 мас.% приводит к высаливанию поливинилового спирта, а также к неоправданному перерасходу реагентов.

Таким образом, согласно вышесказанному предлагаемым ВУС обеспечивается достижение заявляемого технического результата.

Заявляемый ВУС соответствует условию «изобретательского уровня».

Более подробно сущность заявляемого изобретения описывается следующими примерами.

Проводят работы по изоляции притока пластовых вод в скважину. Скважина №1008 месторождение Медвежье.

Исходные данные

Объем ВУС для изоляции рассчитывают по формуле

V=0,785·(D2-d2)·h·m·kз,

где D - диаметр зоны изоляции, м;

d - наружный диаметр эксплуатационной колонны, м;

h - мощность изолируемого интервала, м;

m - средняя открытая пористость продуктивного пласта;

kз - коэффициент заполнения перового пространства изолируемого интервала, kз≈0,40-0,45.

Следовательно

V=0,785·(2,02-0,2192)·6·0,32·0,45=2,7 м3.

Готовят 2,7 м3 ВУС плотностью 1028 кг/м3 при следующем соотношении ингредиентов, мас.%:

причем соотношение мас.ч. между сульфатом аммония и ГКЖ-11 1:0,4 - соответственно.

В емкость объемом 5 м3 заливают 1971 л (73 мас.%) воды, подогретой до температуры 80°С. Добавляют 183,6 кг (6,8 мас.%) поливинилового спирта, который вводят небольшими порциями, тщательно перемешивают до полного растворения, циркулируя насосным агрегатом ЦА-320, не допуская вспенивания и образования крупных комков. В приготовленный раствор поливинилового спирта при перемешивании вводят 51,3 кг (1,9 мас.%) меди (II) углекислой основной.

В отдельной емкости в 369,9 л (13,7 мас.%) воды растворяют сульфат аммония в количестве 89,1 кг (3,3 мас.%), затем добавляют 29,4 л (1,3 мас.%) ГКЖ-11. Данную смесь соединяют с раствором поливинилового спирта и тщательно перемешивают.

Закачку ВУС в скважину осуществляют при помощи цементировочного агрегата ЦА-320 М при 2-й или 3-й передачах (диаметр втулок Dвт=100 мм). Общее время закачки изоляционного состава

T=V/Q,

где Q - производительность агрегата ЦА -320 Q на данной передаче, м3/c.

При 2-й передаче агрегата: Т=2,7/0,003=900 с=15 мин.

При 3-й передаче агрегата: Т=2,7/0,0058=466 с=7,76 мин.

Объем продавочной жидкости, необходимой для продавливания изоляционного состава в обводненный пласт составляет:

Vпр=0,785·[d2 нкт·Lнкт+d2 в·(Lп-Lнкт)],

где dнкт - внутренний диаметр насосно-компрессорных труб, м;

Lнкт - глубина подвески насосно-компрессорных труб, м;

dв·- внутренний диаметр эксплуатационной обсадной колонны, м;

Lп - верхняя отметка интервала перфорации, м;

dнкт·= 0,078 м, Lнкт=1129 м, dв·=0,203 м, Lп=1133 м.

Следовательно, Vпр=0,785·[0,0782·1129+0,2032·(1133-1129)]=

=5,52 м3.

Время продавки изоляционного состава в скважину составляет:

При 2-й передаче агрегата: Тпр=5,52/0,003=1840 с=30,7 мин.

При 3-й передаче агрегата: Т=5,52/0,0058=952 с=15,9 мин.

ВУС имеет следующие свойства: время гелеобразования τг=45 мин, прочность геля Р=0,01 МПа, коэффициент закупорки К=100%, поглотительная способность

П=0,2 гH2S/r ВУС.

Примеры (лабораторные).

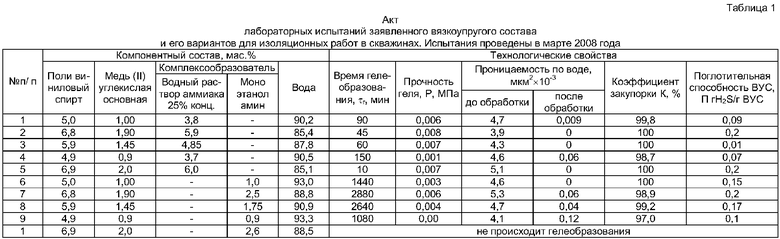

Первый вариант заявляемого ВУС. Таблица 1 акта испытаний.

Пример 1. Для приготовления 1000 г ВУС плотностью 1028 кг/м3 в 902 мл (90,2 мас.%) воды растворяют на водяной бане 50 г (5,0 мас.%) поливинилового спирта. В водном растворе поливинилового спирта вводят 10 г (1,0 мас.%) меди (II) углекислой основной, после чего добавляют водный раствор аммиака 25%-ной концентрации 41,94 мл ρ=906 кг/м3 (3,8 мас.%), тщательно перемешивают, оставляют для наблюдения за временем образования геля, а по истечении 24 ч определяют его технологические свойства.

Технологические свойства ВУС: τг=90 мин, Р=0,006 МПа, проницаемость по воде: до обработки - 4,7 мкм2×10-3, после обработки - 0,009 К=99,8%, П=0,09 гH2S/г ВУС.

Пример 2. Готовят 1000 г ВУС, г/мас.%:

Проводят все операции как указано в примере 1.

Технологические свойства ВУС: τг=45 мин, Р=0,008 МПа, проницаемость по воде: до обработки - 3,9 мкм2×10-3, после обработки - 0, К=100%, П=0,2 гH2S/г ВУС.

Пример 3.

Готовят 1000 г ВУС, г/мас.%:

Проводят все операции, как указано в примере

1. Технологические свойства ВУС: τг=60 мин, Р=0,007 МПа, проницаемость по воде: до обработки - 4,3 мкм2×10-3, после обработки - 0, К=100%, П=0,01 гH2S/г ВУС.

Второй вариант заявляемого ВУС. Таблица 1 акта испытаний.

Пример 6. Для приготовления 1000 г ВУС плотностью 930 кг/м3 в 930 мл (93,0 мас.%) воды растворяют на водяной бане 50 г (5,0 мас.%) поливинилового спирта. В водном растворе поливинилового спирта суспендируют 10 г (1,0 мас.%) меди (II) углекислой основной, после чего добавляют 9,8 мл ρ=1022 кг/м3 (1,0 мас.%) моноэтаноламина, тщательно перемешивают, оставляют для наблюдения за временем образования геля, а по истечении 24 ч определяют его технологические свойства.

Технологические свойства ВУС: τг=1440 мин, Р=0,003 МПа, проницаемость по воде: до обработки - 4,6 мкм2×10-3, после обработки - 0, К=100%, П=0,15 гH2S/г ВУС.

Пример 7. Готовят 1000 г ВУС, г/мас.%:

Проводят все операции, как указано в примере 6.

Технологические свойства ВУС: τг=2880 мин, Р=0,006 МПа, проницаемость по воде: до обработки - 5,3 мкм2×10-3, после обработки - 0,06 мкм2×10-3, К=98,9%, П=0,2 гH2S/г ВУС.

Пример 8. Готовят 1000 г ВУС, г/мас.%:

Проводят все операции, как указано в примере 6.

Технологические свойства ВУС: τг=2640 мин, Р=0,004 МПа, проницаемость по воде: до обработки - 4,7 мкм2×10-3, после обработки - 0,04 мкм2×10-3, К=99,2%, П=0,17 гH2S/г ВУС.

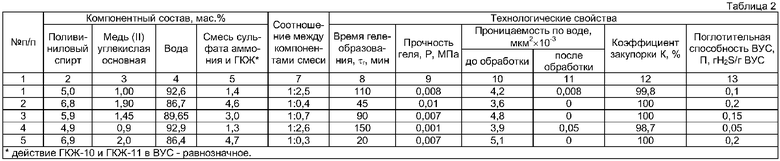

Третий вариант заявляемого ВУС.

Таблица 2 акта испытаний.

Пример 1. Для приготовления 1000 г ВУС плотностью 1028 кг/м3 в 800 мл (80 мас.%) воды растворяют на водяной бане 50 г (5,0 мас.%) поливинилового спирта. В водный раствор поливинилового спирта вводят суспендируют 10 г (1,0 мас.%) меди (II) углекислой основной. Отдельно в 126 мл (12,6 мас.%) воды растворяют 4 г (0,4 мас.%) сульфата аммония и затем добавляют 8,4 мл (1 мас.%) ГКЖ-11 соотношение мас.ч между компонентами в смеси 1:2,5. Данную смесь соединяют с раствором поливинилового спирта и тщательно перемешивают, оставляют для наблюдения за временем образования геля, а по истечении 24 ч определяют его технологические свойства.

Технологические свойства ВУС: τг=110 мин, Р=0,008 МПа, проницаемость по воде: до обработки - 4,2 мкм2×10-3, после обработки - 0,008 мкм2×10-3, К=99,8%, П=0,1 гH2S/г ВУС.

Пример 2. Готовят 1000 г ВУС, г/мас.%:

Смесь сульфата аммония

причем соотношение мас.ч. между сульфатом аммония и ГКЖ-10 1:0,4 соответственно.

Проводят все операции, как указано в примере 1.

Технологические свойства ВУС: τг=45 мин, Р= 0,01 МПа, проницаемость по воде: до обработки - 3,6 мкм2×10-3, после обработки - 0, К=100%, П=0,2 гH2S/г ВУС.

Пример 3. Готовят 1000 г ВУС, г/мас.%:

причем соотношение мас.ч. между сульфатом аммония и ГКЖ-11 1: 0,7 соответственно.

Проводят все операции, как указано в примере 1.

Технологические свойства ВУС: τг=90 мин, Р=0,007 МПа, проницаемость по воде: до обработки - 4,8 мкм2×10-3, после обработки - 0, К=100%, П=0,15 гH2S/г ВУС.

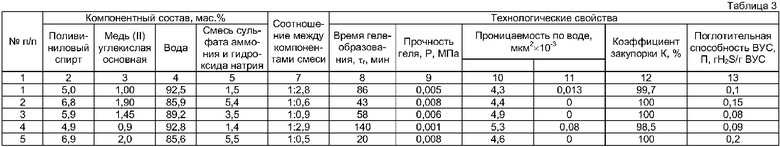

Четвертый вариант заявляемого ВУС. Таблица 3 акта испытаний.

Пример 1. Для приготовления 1000 г ВУС плотностью 1028 кг/м3 в 800 мл (80 мас.%) воды растворяют на водяной бане 50 г (5,0 мас.%) поливинилового спирта. В водный раствор поливинилового спирта вводят 10 г (1,0 мас.%) меди (II) углекислой основной. Отдельно готовят два раствора:

1) растворяют 4 г (0,4 мас.%) сульфата аммония в 75 мл (7,5 мас.%) воды;

2) растворяют 11 г (1,1 мас.%) гидроксида натрия в 50 мл (5 мас.%) воды.

Эти два раствора смешивают. Соотношение компонентов в смеси мас.ч 1:2,8. Данную смесь соединяют с раствором поливинилового спирта и тщательно перемешивают, оставляют для наблюдения за временем образования геля, а по истечении 24 ч определяют его технологические свойства.

Технологические свойства ВУС: τг=86 мин, Р=0,005 МПа, проницаемость по воде: до обработки - 4,3 мкм2×10-3, после обработки - 0,013 мкм2×10-3, К=99,7%, П=0,1 гH2S/г ВУС.

Пример 2. Готовят 1000 г ВУС, г/мас.%:

причем соотношение мас.ч. между сульфатом аммония и гидроксидом натрия 1:0,6 соответственно.

Проводят все операции, как указано в примере 1.

Технологические свойства ВУС: τг=43 мин, Р=0,008 МПа, проницаемость по воде: до обработки - 4,4 мкм2×10-3, после обработки - 0, К=100%, П=0,15 гH2S/г ВУС.

Пример 3. Готовят 1000 г ВУС, г/мас.%:

причем соотношение мас.ч. между сульфатом аммония и гидроксидом натрия 1:0,9 соответственно.

Проводят все операции, как указано в примере 1.

Технологические свойства ВУС: τг=43 мин, Р=0,008 МПа, проницаемость по воде: до обработки - 4,4 мкм2×10-3, после обработки - 0, К=100%, П=0,15 гH2S/г ВУС.

1. Прочность определяли по методике (Попов Л.Н., Попов Н.Л. Лабораторные работы по дисциплине «Строительные материалы и изделия»: Учеб. пособие. М.: ИНФА-М, 2005, с.146-148).

2. Исследование закупоривающей способности кернов основываются на разработанных в ОАО "СевКавНИПИгаз" методиках формирования и испытания сцементированных проницаемых песчаных кернов. Исследования проводились на усовершенствованной установке УИПК-1М [Универсальная установка для испытания газопроницаемости керна / В.Г.Мосиенко, Р.А.Гасумов, С.В.Нерсесов // Сб. науч. тр. ВНИИгаз. - 1997. - С.54-56.].

3. Поглотительную способность ВУС определяли по следующей методике: навеску измельченного ВУС массой 10 г помещали в 100 мл дистиллированной воды, после чего оставляли на сутки. Через смесь пропускали сероводород до полного насыщения смеси. Избыток сероводорода удаляли, пропуская газообразный азот. После удаления ВУС из раствора, раствор подкисляли 20 мл 10%-ной серной кислоты, улавливая выделившийся сероводород в поглотительной склянке 10%-ным раствором щелочи. Далее концентрацию сероводорода определяли титрованием раствором гексацианоферрата калия по методике, описанной в работе [Шарло Г. Методы аналитической химии. Количественный анализ неорганических соединений. М.: Химия, 1969, с.993-994.].

Таким образом, заявляемое техническое решение соответствует условиям «новизна, изобретательский уровень и промышленная применимость», то есть является патентоспособным.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЯЗКОУПРУГИЙ СОСТАВ ДЛЯ ИЗОЛЯЦИОННЫХ РАБОТ В СКВАЖИНАХ | 2008 |

|

RU2380394C2 |

| ВЯЗКОУПРУГИЙ СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКОВ В СКВАЖИНУ | 2011 |

|

RU2486226C1 |

| СОСТАВ ДЛЯ ОГРАНИЧЕНИЯ ВОДОПРИТОКОВ В СКВАЖИНУ | 2009 |

|

RU2411278C1 |

| ВЯЗКОУПРУГИЙ СОСТАВ ДЛЯ ИЗОЛЯЦИОННЫХ РАБОТ В СКВАЖИНАХ | 2008 |

|

RU2356929C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКОВ В СКВАЖИНУ | 2011 |

|

RU2495074C2 |

| СПОСОБ ГЛУШЕНИЯ СКВАЖИН И ВЯЗКОУПРУГИЙ СОСТАВ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2575384C1 |

| ТЕРМОСТОЙКИЙ ВЯЗКОУПРУГИЙ СОСТАВ ДЛЯ ЗАКАНЧИВАНИЯ И РЕМОНТА СКВАЖИН | 2008 |

|

RU2386665C1 |

| РЕАГЕНТ КОМПЛЕКСНОГО ДЕЙСТВИЯ ДЛЯ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ НА ПОЛИСАХАРИДНОЙ ОСНОВЕ, ПРИМЕНЯЕМЫХ В БУРЕНИИ И КАПИТАЛЬНОМ РЕМОНТЕ СКВАЖИН (ВАРИАНТЫ) | 2010 |

|

RU2466171C2 |

| АКТИВИРУЮЩИЙ РАСТВОР | 2008 |

|

RU2470034C2 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКОВ В СКВАЖИНУ | 2009 |

|

RU2412975C1 |

Изобретение относится к нефтегазодобывающей промышленности, в частности к вязкоупругим составам для изоляции притока пластовых вод скважин сероводородсодержащих месторождений. Вязкоупругий состав для изоляции притока пластовых вод в скважинах содержит, мас.%: водорастворимый полимер - поливиниловый спирт 5,0-6,8, инициатор гелеобразования - медь (II) углекислая основная 1,0-1,9, комплексообразователь - водный раствор аммиака 25%-ной концентрации 3,8-5,9, вода остальное. По второму варианту вязкоупругий состав содержит, мас.%: поливиниловый спирт 5,0-6,8, медь (II) углекислая основная 1,0-1,9, комплексообразователь - моноэтаноламин 1,0-2,5, вода остальное. По третьему варианту вязкоупругий состав содержит, мас.%: поливиниловый спирт 5,0-6,8, медь (II) углекислая основная 1,0-1,9, комплексообразователь - смесь сульфата аммония и ГКЖ-10 или ГКЖ-11 1,4-4,6, вода остальное, причем соотношение мас. ч. между сульфатом аммония и ГКЖ-10 или ГКЖ-11 1: 0,4-2,5 соответственно. По четвертому варианту вязкоупругий состав содержит, мас.%: поливиниловый спирт 5,0-6,8, медь (II) углекислая основная 1,0-1,9, комплексообразователь - смесь сульфата аммония и гидроксида натрия 1,5-5,4, вода остальное, причем соотношение мас. ч. между сульфатом аммония и гидроксидом натрия 1:0,6-2,8 соответственно. Технический результат - улучшение технологических и изоляционных свойств вязкоупругого состава, обусловленное регулируемым временем гелеобразования, повышенными прочностными характеристиками и устойчивостью к сероводородной агрессии, расширение ассортимента инициаторов гелеобразования, снижение расхода используемых ингредиентов. 4 н. и 4 з.п. ф-лы, 3 табл.

1. Вязкоупругий состав для изоляции притока пластовых вод в скважинах, включающий водорастворимый полимер, инициатор гелеобразования, комплексообразователь - водный раствор аммиака 25%-ной концентрации и воду, отличающийся тем, что он в качестве водорастворимого полимера содержит поливиниловый спирт, а в качестве инициатора гелеобразования - медь (II) углекислую основную при следующем соотношении ингредиентов, мас.%:

2. Вязкоупругий состав для изоляции притока пластовых вод в скважинах, включающий водорастворимый полимер, инициатор гелеобразования, комплексообразователь и воду, отличающийся тем, что он в качестве водорастворимого полимера содержит поливиниловый спирт, в качестве инициатора гелеобразования - медь (II) углекислую основную, а в качестве комплексообразователя - моноэтаноламин при следующем соотношении ингредиентов, мас.%:

3. Вязкоупругий состав для изоляции притока пластовых вод в скважинах, включающий водорастворимый полимер, инициатор гелеобразования, комплексообразователь и воду, отличающийся тем, что он в качестве водорастворимого полимера содержит поливиниловый спирт, в качестве инициатора гелеобразования - медь (II) углекислую основную, а в качестве комплексообразователя - смесь сульфата аммония и водно-спиртового раствора этилсиликоната натрия - ГКЖ-10 или метилсиликоната натрия - ГКЖ-11 при следующем соотношении ингредиентов, мас.%:

причем соотношение мас.ч. между сульфатом аммония и ГКЖ-10 или ГКЖ-11 1:0,4-2,5 соответственно.

4. Вязкоупругий состав по п.3, отличающийся тем, что он содержит смесь сульфата аммония и ГКЖ-10 или ГКЖ-11 в количестве 1,4 мас.% при соотношении мас.ч. между сульфатом аммония и ГКЖ-10 или ГКЖ-11 1:2,5 соответственно.

5. Вязкоупругий состав по п.3, отличающийся тем, что он содержит смесь сульфата аммония и ГКЖ-10 или ГКЖ-11 в количестве 4,6 мас.% при соотношении мас.ч. между сульфатом аммония и ГКЖ-10 или ГКЖ-11 1:0,4 соответственно.

6. Вязкоупругий состав для изоляции притока пластовых вод в скважину, включающий водорастворимый полимер, инициатор гелеобразования, комплексообразователь и воду, который в качестве водорастворимого полимера содержит поливиниловый спирт, в качестве инициатора гелеобразования - медь (II) углекислую основную, а в качестве комплексообразователя - смесь сульфата аммония и гидроксида натрия при следующем соотношении ингредиентов, мас.%:

причем соотношение мас.ч. между сульфатом аммония и гидроксидом натрия 1:0,6-2,8 соответственно.

7. Вязкоупругий состав по п.6, отличающийся тем, что он содержит смесь сульфата аммония и гидроксидом натрия в количестве 1,5 мас.% при соотношении мас.ч. между сульфатом аммония и гидроксидом натрия 1:2,8 соответственно.

8. Вязкоупругий состав по п.6, отличающийся тем, что он содержит смесь сульфата аммония и гидроксида натрия в количестве 5,4 мас.% при соотношении мас.ч. между сульфатом аммония и гидроксидом натрия 1:0,6 соответственно.

| SU 1153042 А, 30.04.1985 | |||

| Вязкоупругая буферная жидкость | 1989 |

|

SU1739004A1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКОВ В СКВАЖИНЕ | 2001 |

|

RU2209297C2 |

| СОСТАВ ДЛЯ ВРЕМЕННОЙ ИЗОЛЯЦИИ ПРОДУКТИВНОГО ПЛАСТА | 1999 |

|

RU2150573C1 |

| US 4940090 A, 10.07.1990. | |||

Авторы

Даты

2009-12-27—Публикация

2008-04-23—Подача