Изобретение относится к двигателестроению, в частности к системам подачи топлива бензиновых, преимущественно четырехтактных, двигателей с электронной системой управления впрыском топлива в цилиндр.

Современные системы впрыска легкого топлива с электронным управлением (ЭСУД) распределенного типа с впрыском топлива во впускные каналы двигателей семейства ВАЗ, ГАЗ и др., имеют существенный недостаток. Он заключается в том, что для обеспечения экологических норм (Евро-3) по содержанию окислов углерода, углеводорода и особенно окислов азота в отработавших газах, коэффициент избытка воздуха α запрограммирован на уровне α=0,96±0,03 для доокисления СО и СН и восстановления N2, т.е. на работу двигателя не по «идеальной» экономической характеристике α>1, а по экологической с α<1=const (Ефимов С.И., Иващенко Н.А., Ивин В.И. и др. Двигатели внутреннего сгорания: Системы поршневых и комбинированных двигателей / Учебник для вузов по специальности «Двигатели внутреннего сгорания» // М.: Машиностроение. - 1985). Это ведет к незначительному улучшению экологического показателя (по NOx) за счет ухудшения экономичности двигателя до 7%.

Большинство технических решений направлено на одновременное повышение экономических и экологических показателей бензиновых двигателей за счет раздельной подачи воздуха и топлива в цилиндр двигателя и организации объемно-пленочного смесеобразования.

Известно техническое решение фирмы Mitsubisi Hetavy Industries (журнал Авторевю, №6 (239, 2001), в котором топливоподающая форсунка, установленная непосредственно в камере сгорания, обеспечивает двухстадийный впрыск топлива в зависимости от нагрузки на тактах впуска и сжатия. Топливо впрыскивается коническим факелом, распыляясь по всему цилиндру, обеспечивая гомогенную смесь (стехиометрический состав смеси с α=1).

Недостатками указанного решения являются: - расположение форсунки в объеме камеры сгорания, т.е. в зоне высоких температур (до 2800°С) и давлений (около 7,0…8,0 МПа вблизи ВМТ при сгорании), что требует организации ее охлаждения или создания форсунки из термостойкого материала; - необходимость создания аккумуляторной системы питания высокого давления (подобной системе Common Rail), вместо отработанной аккумуляторной системы питания низкого давления (типа BOSH, ВАЗ, ГАЗ);

- при работе на стехиометрической смеси не обеспечивается одновременное снижение расхода топлива и выброса окислов СО, NOx и СН на малых и средних нагрузках, составляющих около 80% рабочего режима двигателя при эксплуатации.

Известен способ повышения топливной экономичности и улучшения экологических показателей за счет впрыска топлива непосредственно в цилиндр двигателя форсункой, установленной в камере сгорания, и подачи топлива при впрыске на специально профилированное днище поршня и отбрасывания его в зону свечи для задания в этой зоне обогащенной смеси с α<1. Это снижает образование окислов азота в зоне горения и обеспечивает возможность (наряду с окислением СО и СН) восстановления азота в нейтрализаторе (US 6725828, F02B 17/00, 27.04.2004). Указанному конструктивному решению свойственны те же недостатки, что и предыдущему решению, а также то, что подача топлива на профилированное днище поршня с последующим «отражением» его в околосвечную область не решает проблему организации объемно-пленочного смесеобразования с послойными значениями α во всем скоростном диапазоне работы двигателя.

Известен двигатель с впрыскиванием бензина в цилиндры с камерой сгорания, предназначенной для более полного сжигания топлива с установкой форсунки в камере между двух впускных клапанов и подачей одной струи топлива в выемку поршня и вихревым потоком воздуха, создаваемым заслонкой в канале одного из впускных каналов (US 6708667, F02B 19/08, 06.03.2000). Недостатками этого решения являются: - расположение форсунки в камере сгорания в зоне высоких температур, что требует организации ее охлаждения и использования дорогостоящих жаропрочных материалов; - создание форсунки высокого давления, так как использование современных дизельных форсунок не представляется возможным; - создание турбулизированного, но не вихревого потока воздуха с помощью заслонки не решает проблему организации объемно-пленочного смесеобразования.

Известен двигатель внутреннего сгорания с впрыскиванием топлива в цилиндр, содержащий блок цилиндров с гильзами цилиндров, поршни, головку цилиндров с впускными и выпускными каналами и клапанами, камеры сгорания, свечи зажигания, контроллер с датчиками. Топливоподающие форсунки двигателя установлены в стенках гильз цилиндров в пространстве, ограниченном нижними компрессионными кольцами поршней при их положении в верхней мертвой точке и днищами поршней при их положении в нижней мертвой точке (RU 2296877, F02M 61/14, опубл. 2007.04.10). Впрыскивание топлива в процессе сжатия в цилиндр двигателя осуществляется в виде «туманообразного конического факела». Это решение направлено на повышение детонационной стойкости двигателя за счет гомогенизации смеси (с коэффициентом избытка воздуха, близкого к стехиометрическому), сокращения времени пребывания топлива в камере сгорания и повышение экономичности двигателя за счет возможности повышения степени сжатия и других мероприятий по повышению кпд.

Недостатком двигателя является недолговечность форсунок, что не обеспечивает надежной работы двигателя. Кроме того, такая конструкция двигателя не решает проблему одновременного улучшения экологических и экономических показателей двигателей. При реализации этого решения необходимо в ущерб экономике программировать электронную систему управления двигателем (ЭСУД) на работу двигателя во всем рабочем диапазоне на обогащенной смеси, что при наличии нейтрализатора и обратной связи с ЭСУД приведет к некоторому улучшению экологических показателей, но ухудшит экономические.

В основу изобретения положена техническая задача, которая заключается в повышении экономических и экологических показателей четырехтактного бензинового двигателя с электронным управлением впрыском топлива в цилиндр двигателя.

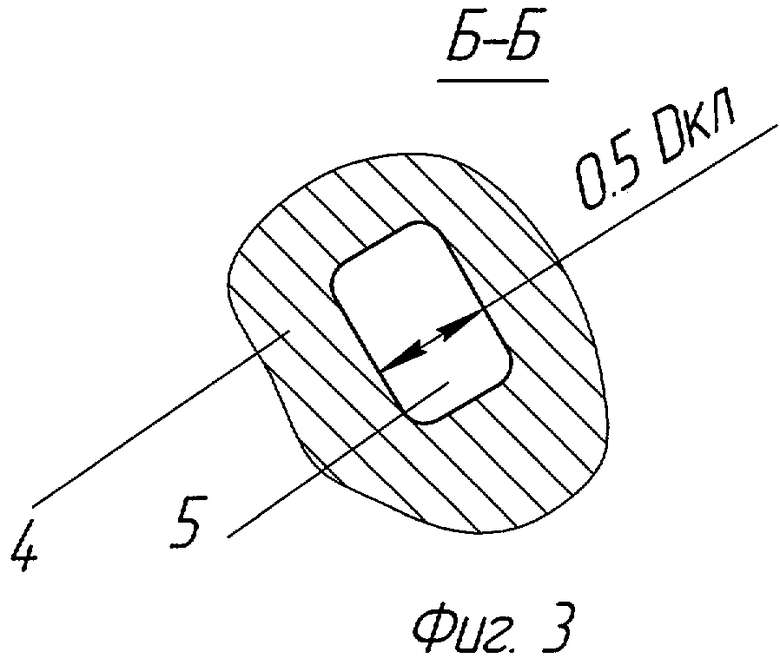

Указанная задача решается тем, что в четырехтактном бензиновом двигателе внутреннего сгорания с электронной системой управления впрыском топлива, содержащем блок цилиндров с гильзами цилиндров, поршни, головку цилиндров с впускными и выпускными каналами и клапанами, камеры сгорания, свечи зажигания, топливоподающие форсунки, установленные в стенках гильз цилиндров, и контроллер с датчиками, согласно изобретению топливоподающие форсунки в стенках гильз цилиндров установлены на 10-15 мм выше днища поршня в нижней мертвой точке, а впускные каналы выполнены в виде тангенциальных прямоугольных окон шириной, равной половине диаметра проходного сечения канала и с наклоном 15-20° к оси клапана.

Установка форсунки в стенке гильзы на 10-15 мм выше днища поршня в нижней мертвой точке (НМТ) обеспечивает повышение надежности и долговечности форсунки, исключает нагарообразование на распылителе, необходимость организации охлаждения форсунки и делает возможным использование отработанных систем питания топлива низкого давления (0,3-0,5 МПа) с ЭСУД.

Выполнение впускных каналов в виде тангенциальных прямоугольных окон вышеуказанным образом создает закрутку воздушного потока на выходе его из канала в цилиндр, что обеспечивает объемно-пленочное смесеобразование с коэффициентом избытка воздуха α~1,3.

Предлагаемая конструкция двигателя позволяет осуществить раздельную подачу топлива в кольцевую сферическую выемку в днище поршня (до 80%) и в зону обратных токов под тарелкой впускного клапана с α<1 около свечи (до 20%).

Недостаток кислорода в зоне обратных токов при α<1 ведет к снижению образования NOx за счет доокисления СО до СО2. Избыток кислорода в пристеночном завихренном потоке с α>1 снижает температуру рабочего тела до значения, при котором реакция окисления азота практически прекращается, а кислорода достаточно для доокисления СО и СН до СО2 и H2O. Необходимость установки нейтрализатора отпадает, также как и организация обратной связи в ЭСУД. Снижение температуры рабочего тела уменьшает теплопередачу от него в охлаждающую жидкость, что ведет к повышению кпд, позволяет повысить степень сжатия, уменьшить мощность, затрачиваемую на привод агрегатов системы охлаждения (водяного насоса, вентилятора и др.), то есть одновременно улучшить экологию и повысить экономичность двигателя.

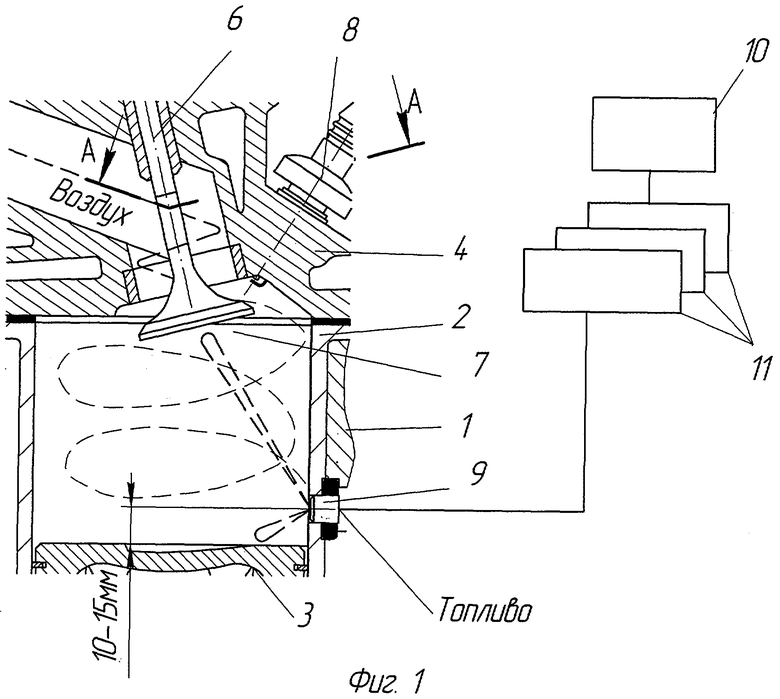

Сущность изобретения поясняется чертежами, где на фиг.1 представлена схема двигателя с установкой форсунки в гильзе цилиндра и закрученным воздушным потоком в цилиндре; на фиг.2 - вид по А фиг.1; на фиг.3 - разрез по Б-Б.

Двигатель содержит блок цилиндров 1 с гильзами цилиндров 2 и поршнями 3. Сверху, над блоком цилиндров 1 закреплена головка 4 блока цилиндров с впускными 5 и выпускными (на чертеже не показано) каналами, снабженная впускными 6 и выпускными (на чертеже не показано) клапанами. Головка 4 блока цилиндров, блок цилиндров 1, впускные 6 и выпускные клапаны образуют камеру сгорания 7 цилиндра. Двигатель содержит свечи зажигания 8, сообщающиеся с камерами сгорания для топливовоздушной смеси, и топливоподающие форсунки 9 для подачи топлива в каждый цилиндр, установленные в стенках гильз цилиндров. Момент и продолжительность впрыскивания топлива каждой форсункой 9 определяется контроллером 10 по показаниям датчиков 11. Топливные форсунки 9 установлены в стенках гильз каждого цилиндра 2 на расстоянии 10-15 мм от днища поршня 3 в НМТ так, чтобы при впрыске большая часть топлива подавалась в сферическую выемку днища поршня 3 глубиной 1,5-2 мм с отбрасыванием топлива на стенку гильзы в закрученный поток воздуха, а меньшая часть топлива одним из сопловых отверстий подавалась в зону обратных токов, образованную под тарелкой впускного клапана 6 закрученным потоком.

Воздух на такте всасывания при открытом впускном клапане закручивается в цилиндрическом впускном канале с тангенциальным входом. Закрученный поток через впускной клапан по спирали подается в цилиндр двигателя с образованием пристеночного слоя в цилиндре и зоной обратных токов под клапаном около свечи 8.

Момент впрыска топлива задается датчиком фаз 11, а цикловая подача gц - временем открытого состояния форсунки. Оба параметра задаются контроллером ЭСУД по заданию экономичной программы (α~1,3).

Работа системы смесеобразования предлагаемого двигателя происходит следующим образом.

На такте всасывания при открытом впускном клапане 6 воздух по прямоугольному впускному каналу 5 входит тангенциально с наклоном 10-15° к оси клапана 6 в цилиндр двигателя по спирали, образуя пристеночный (на поверхности гильзы) воздушный слой и зону обратных токов под тарелкой клапана (стабилизатор).

По окончании процесса наполнения (после закрытия впускного клапана) и в начале такта сжатия при движении поршня от НМТ к ВМТ контроллер 10 с помощью электромагнита открывает сопловые отверстия форсунки 9 и топливо под постоянным давлением 0,3…0,5 МПа через два-три сопла подается в кольцевую сферическую выемку в днище поршня 3 с отражением на стенку, где «размазывается» в пленку закрученным воздушным потоком, с поверхности которой происходит процесс испарения и образования топливовоздушной смеси с α>1. За счет теплоты испарения снижается температура стенки и теплопередача в охлаждающую среду.

Через одно из сопловых отверстий форсунки 9 ориентированный факел топлива подается в зону обратных токов, расположенную под тарелкой впускного клапана 6, где образуется богатая смесь, которая зажигается искрой свечи 8 с углом опережения, определяемым программой, заложенной в электронном блоке управления (ЭБУ).

Впрыск топлива заканчивается до момента перекрытия сопловых отверстий форсунки 9 поршнем, и она разобщается от рабочего тела, то есть поршень является золотником, обеспечивающим защиту форсунки от высоких температур и давления рабочего тела в процессе сжатия, сгорания и выхлопа.

В результате такой организации смесеобразования осуществляется объемно-пленочное смесеобразование α<1 в объеме и α>1 в основном топливовоздушном потоке вблизи стенки гильзы, что обеспечивает снижение максимальной температуры цикла почти на 600°K, снижение содержания NOx в отработавших газах более чем в 6 раз, окиси углерода и СО и углеводородов СН в 2 раза и повышение кпд на 14-17%.

Изобретение относится к двигателестроению, в частности к системам подачи топлива бензиновых двигателей, преимущественно четырехтактных двигателей с электронной системой управления впрыском топлива в цилиндр. Техническая задача - повышение экономических и экологических показателей двигателя за счет: - повышения надежности и долговечности форсунки, - исключения нагарообразования на распылителе и необходимости организации охлаждения форсунки, - использования отработанных систем питания топлива низкого давления (0,3-0,5 МПа) с ЭСУД, - организации объемно-пленочного смесеобразования. Двигатель содержит блок цилиндров с гильзами цилиндров, поршни, головку цилиндров с впускными и выпускными каналами и клапанами, камеры сгорания, свечи зажигания, топливоподающие форсунки и контроллер с датчиками. Топливоподающие форсунки в стенках гильз цилиндров установлены на 10-15 мм выше днища поршня в нижней мертвой точке, а впускные каналы выполнены в виде тангенциальных прямоугольных окон шириной, равной половине диаметра проходного сечения канала и с наклоном 15-20° к оси клапана. 3 ил.

Четырехтактный бензиновый двигатель внутреннего сгорания с электронной системой управления впрыском топлива, содержащий блок цилиндров с гильзами цилиндров, поршни, головку цилиндров с впускными и выпускными каналами и клапанами, камеру сгорания, свечи зажигания, топливоподающие форсунки, установленные в стенках гильз цилиндров, и контроллер с датчиками, отличающийся тем, что топливоподающие форсунки в стенках гильз цилиндров установлены на 10-15 мм выше днища поршня в нижней мертвой точке, а впускные каналы выполнены в виде тангенциальных прямоугольных окон шириной, равной половине диаметра проходного сечения канала, и с наклоном 15-20° к оси клапана.

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ВПРЫСКИВАНИЕМ ТОПЛИВА В ЦИЛИНДР | 2005 |

|

RU2296877C2 |

| RU 2070974 С1, 27.12.1996 | |||

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2069772C1 |

| Двигатель внутреннего сгорания | 1980 |

|

SU1080754A3 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2119066C1 |

| RU 2073099 С1, 10.02.1997 | |||

| УСТРОЙСТВО ДЛЯ ВЫТИРАНИЯ СЕМЯН ТРАВ | 2002 |

|

RU2215398C1 |

| DD 228585 А1, 16.10.1985 | |||

| JP 9088718 А, 31.03.1997. | |||

Авторы

Даты

2010-01-10—Публикация

2008-07-14—Подача