Область техники

Настоящее изобретение относится к объемному насосу роторного типа, известному как «синусный насос» (компания MASO Process-Pumpen GmbH, 74358 Illsfeld, Германия, использует в течение ряда лет название «синусные насосы» для обозначения тех насосов, которые изготавливаются и продаются компанией). Насос данного типа содержит выполненный с возможностью вращения диск, который имеет волнообразную конфигурацию (то есть, по меньшей мере, одна фронтальная поверхность диска не образует плоскости, перпендикулярной к оси вращения диска, а имеет периодически изменяющееся расстояние от виртуальной срединной плоскости диска при «движении» вдоль окружной траектории относительно оси вращения). Диск, более точно - выступающий в радиальном направлении дисковый элемент ротора, входит в контакт со скребком, который зафиксирован в окружном направлении насоса и может свободно совершать возвратно-поступательное движение по существу в осевом направлении насоса, тем самым «повторяя» колебательное движение дискового элемента в осевом направлении. С одной стороны скребка, то есть со стороны всасывания насоса, «камеры» открываются, и их размеры постепенно увеличиваются вследствие вращения ротора. С другой стороны скребка, то есть со стороны нагнетания насоса, размер этих «камер» постепенно уменьшается вследствие вращения ротора, поскольку скребок мешает материалу, содержащемуся в камере, перемещаться дальше по круговой траектории.

Насосы данного типа известны в данной области техники. Они пригодны для широкого ряда применений, но наиболее известной областью применения является перекачивание текучих относительно вязких материалов в пищевой промышленности, химической и биохимической промышленности, медицинской и косметической промышленности. В качестве небольшого выбранного перечня материалов можно упомянуть йогурт, суп, соус, майонез, фруктовый сок, вещество для производства сыра, шоколад, краска, косметический крем, материал для производства губной помады, которые могут перекачиваться насосом согласно изобретению.

Уровень техники

Насосы синусного типа и двигатели синусного типа (которые выполнены с конструкцией, подобной конструкции насосов, но в которых используется текучая среда под давлением для создания крутящего момента на валу привода) известны в различных конструкциях.

В патенте США №3156158 описана бормашина, содержащая двигатель синусного типа. Корпус двигателя имеет полую цилиндрическую конфигурацию. Статор расположен в корпусе таким образом, чтобы он находился в контакте с наружной окружной периферийной поверхностью дискового элемента ротора на дуге, соответствующей приблизительно 180°. Статор имеет конфигурацию по существу в виде гильзы, причем он не проходит по всей окружности, соответствующей 360°, и включает в себя проходящий по оси прерывающийся паз, предназначенный для фиксации скребка посредством подобного паза. Герметизация двигателя от утечек рабочей текучей среды осуществляется посредством уплотнительных колец, размещенных рядом с осевыми концевыми частями корпуса, относительно далеко от дискового элемента ротора и впускных и выпускных отверстий.

Компания MASO Process-Pumpen GmbH, 74358 Illsfeld, Германия, в течение ряда лет производила и продавала насос синусного типа, имеющий статор, проходящий несколько больше, чем на 180°, вдоль внутренней периферии корпуса. Части корпуса, образующие камеру всасывания и выпускную камеру, не расположены соосно статору. Скребок закреплен в корпусе посредством сложного опорного элемента. Если смотреть в осевом направлении, опорный элемент имеет форму перевернутой буквы U и охватывает имеющий вид блока скребок подобно седлу. Опорный элемент требует сложной механической обработки.

Целью изобретения является создание синусного насоса, который является относительно несложным и недорогим в производстве.

Краткое описание изобретения

В соответствии с изобретением создан объемный насос роторного типа, содержащий:

корпус (20),

статор (42), зафиксированный в корпусе (20),

ротор, включающий в себя вал (8) и выступающий в радиальном направлении дисковый элемент (12), имеющий конфигурацию волнообразного диска,

скребок (110), который имеет паз (112) для контактного взаимодействия, имеющий заданную радиальную глубину и заданную осевую ширину, при этом паз (112) для контактного взаимодействия взаимодействует с выступающим дисковым элементом (12) ротора,

направляющую (92) для скребка (110), в основном имеющую конфигурацию пластины с выемкой и зафиксированную непосредственно или опосредованно в корпусе (20), причем направляющая (92) обеспечивает фиксацию скребка (110) в направлении по окружности и обеспечивает возвратно-поступательное движение скребка (110) в по существу осевом направлении,

при этом скребок (110), помимо паза (112) для контактного взаимодействия, включает в себя:

- первую канавку (120), имеющую заданную глубину и проходящую вдоль его радиально наружной краевой поверхности,

- вторую канавку (124) и третью канавку, каждая из которых имеет заданную глубину и проходит в радиальном направлении соответственно вдоль одной фронтальной краевой поверхности и вдоль другой фронтальной краевой поверхности скребка (110),

при этом указанные три канавки (120, 124) выполнены такими, что в них размещается часть направляющей (92), и они обеспечивают возвратно-поступательное движение скребка (110) в по существу осевом направлении,

при этом корпус (20) вместе со статором (42) и вместе со скребком (110) определяет границы

- камеры (138) всасывания насоса (2), имеющей впускное отверстие (68),

- выпускной камеры (142) насоса (2), имеющей выпускное отверстие (70), и

- канала (140), проходящего от камеры (138) всасывания до выпускной камеры (142),

при этом скребок (110) образует перегородку между камерой (138) всасывания и выпускной камерой (142), и дисковый элемент (12) ротора выполнен с возможностью вращения через камеру (138) всасывания, канал, выпускную камеру (142) и предназначенный для контактного взаимодействия паз (112) скребка (110).

Выступающий в радиальном направлении дисковый элемент (или «волнообразный диск») может представлять собой неотъемлемую часть ротора. Однако более предпочтительно, если диск представляет собой деталь, механически обработанную отдельно от вала ротора и прикрепленную к валу после механической обработки. Вал и диск обычно выполняют из металла.

Предпочтительно одна фронтальная поверхность или обе фронтальные поверхности диска точно или приблизительно «повторяют» математическую синусоиду при сканировании торцевой поверхности дискового элемента в направлении по окружности (если смотреть в радиальном направлении к центру ротора). Предпочтительно дисковый элемент «описывает» два полных периода синусоиды на своей «окружности», соответствующей 360°, так что имеются по две камеры с каждой стороны дискового элемента, всего четыре камеры на расстояниях, соответствующих 90°, вдоль окружности, соответствующей 360°. Тем не менее, также возможен любой другой тип волнообразной конфигурации, например, содержащий изогнутости с постоянными радиусами кривизны в отличие от радиусов кривизны, соответствующих синусоидальной кривой (синусоиде). Радиусы кривизны не должны быть слишком малыми, чтобы облегчить взаимодействие со скребком.

Предназначенный для контактного взаимодействия паз скребка имеет такую форму, что он может взаимодействовать с дисковым элементом ротора даже несмотря на то, что дисковый элемент является неплоским. Вследствие этого имеются криволинейные переходные зоны как на входной стороне, так и на выходной стороне скребка и на обеих сторонах дискового элемента. У радиально внутреннего конца паза обычно имеется криволинейная переходная зона, переходящая в радиально внутреннюю поверхность скребка и приспособленная к криволинейной переходной зоне между соответствующей поверхностью дискового элемента и соседней цилиндрической поверхностью ступицы диска.

Направляющая для скребка по существу имеет конфигурацию пластины с выемкой. Пластину с выемкой значительно легче и дешевле изготавливать, чем сложную деталь, используемую в обычных синусных насосах, производимых компанией MASO Process-Purnpen, при этом пластину с выемкой предпочтительно изготавливают лазерной резкой. Одна возможность фиксации направляющей в корпусе непрямым образом - это фиксация направляющей в статоре. Направляющая предпочтительно изготовлена из металла.

Предпочтительно выемка направляющей имеет прямоугольную форму, и первая канавка, вторая канавка и третья канавка скребка взаимодействуют с тремя краями направляющей, находящимися рядом с выемкой направляющей.

Предпочтительно направляющая зафиксирована в корпусе посредством нескольких головок штифтов, входящих в контакт с краевой зоной направляющей на обеих поверхностях. Штифты могут представлять собой штифты с винтовой нарезкой. Головки штифтов могут быть шире стержней штифтов, хотя это необязательно. Штифты могут быть непосредственно прикреплены к корпусу как таковому или, как вариант, могут быть прикреплены к статору. В качестве альтернативы направляющая может быть зафиксирована относительно статора посредством того, что, по меньшей мере, часть ее краевых зон находится в канавках корпуса или статора. На тех участках направляющей, где она контактирует с корпусом или статором, конструкция должна быть такой, чтобы по существу никакой перекачиваемый материал не мог проходить из выпускной камеры обратно в камеру всасывания. В некоторых случаях достаточно точного подбора размеров, а в других случаях лучше предусмотреть уплотнительный элемент или уплотнительные элементы.

Корпус предпочтительно состоит из следующих основных частей: цилиндрического тела, двух круглых торцевых крышек, двух патрубков; остальные детали представляют собой вспомогательные детали, такие как винты, предохранительные стопорные штифты и т.д. Основные части предпочтительно выполнены из металла. В качестве материала хорошо подходит нержавеющая сталь, хотя также пригодны другие металлы, которые не подвергаются коррозии под действием материала, подлежащего перекачиванию. Существует возможность использования имеющей форму трубы заготовки для тела корпуса, при этом требуется лишь минимальная механическая обработка для внутренней периферийной поверхности и двух фронтальных поверхностей. Торцевые крышки также требуют минимальной механической обработки. Как правило, два патрубка приваривают к телу корпуса, которое, само собой разумеется, имеет два радиальных отверстия, так что перекачиваемый материал может проходить из впускного патрубка во внутреннее пространство корпуса и оттуда в выпускной патрубок.

Предпочтительно статор содержит два элемента статора, примыкающих друг к другу в плоскости, которая перпендикулярна оси ротора. Статор или элементы статора могут быть отформованы с такой точностью, что не потребуется никакой последующей механической обработки. В качестве альтернативы может быть предусмотрена механическая обработка после формования.

Предпочтительно статор выполнен из пластика, более предпочтительно из дюропластов (термореактивных пластмасс). Полиамид является особенно предпочтительным вследствие его высокой прочности, небольшого теплового расширения и малого влагопоглощения. Существуют другие пригодные пластики, например полиэфирэфиркетон (PEEK). То, что было сказано относительно материала элементов статора, также применимо для предпочтительных материалов для скребка. Необязательно, чтобы статор и скребок состояли из одного и того же материала.

Существует возможность выполнения статора с такой конструкцией, что он будет включать в себя по существу чашеобразный первый элемент и по существу чашеобразный второй элемент и будет образовывать периферийную стенку. В нижеприведенных абзацах будут раскрыты предпочтительные признаки и варианты осуществления изобретения, в которых предусмотрено наличие двух по существу чашеобразных элементов статора и то, каким образом два элемента статора уплотнены относительно корпуса или относительно друг друга.

Выражение «по существу чашеобразный элемент» предназначено для описания в очень общем смысле конфигурации элемента статора в целом. Указанное выражение не означает, что нижняя часть «по существу чашеобразного элемента» является по существу плоской и закрытой (как в случае большинства чашек для питья). Вариант осуществления изобретения, показанный на чертежах, иллюстрирует предусмотренное широкое значение выражения «по существу чашеобразный». Предпочтительно статор состоит из двух чашеобразных элементов и не включает в себя никаких дополнительных элементов (не учитывая вспомогательных элементов, таких как уплотнительные элементы или крепежные элементы).

Предпочтительно первый элемент статора и второй элемент статора примыкают друг к другу в первой зоне примыкания, имеющей конфигурацию дуги окружности (как правило с длиной, соответствующей приблизительно от 160° до 210° и зависящей от размеров впускного отверстия и выпускного отверстия), и во второй зоне примыкания, имеющей конфигурацию дуги окружности (как правило, с длиной от 10° до 60°). Предпочтительно впускное отверстие образовано парой первых выемок в окружных периферийных стенках первого и второго элементов статора. Каждая выемка может иметь по существу полукруглую форму, если смотреть в радиальном направлении. Выпускное отверстие может быть образовано аналогичным образом.

Уплотнение элементов статора, предотвращающее утечку перекачиваемого материала в (как правило, узкий) зазор между корпусом и статором, предпочтительно выполняют вблизи зон примыкания и вблизи впускного и выпускного отверстий, чтобы сохранить небольшой зону корпуса, загрязненную перекачиваемым материалом. Одна предпочтительная конструкция предусматривает использование первого уплотнительного элемента (предпочтительно уплотнительного кольца) у первого элемента статора, при этом первый уплотнительный элемент проходит на небольшом расстоянии по существу параллельно зонам примыкания и впускному и выпускному отверстиям, и использование второго уплотнительного элемента, предусмотренного аналогичным образом у второго элемента статора. Канавки для размещения уплотнительных элементов могут быть образованы на наружных поверхностях окружных периферийных стенок элементов статора, предпочтительно одновременно с формованием элементов статора.

Вторая предпочтительная конструкция предусматривает использование одного отформованного за одно целое уплотнительного элемента, размещенного в канавках, выполненных в первой и второй зонах примыкания, и в канавках, выполненных на наружных поверхностях окружных периферийных стенок по существу параллельно впускному и выпускному отверстиям.

Третья предпочтительная конструкция предусматривает использование одного отформованного за одно целое уплотнительного элемента, размещенного в канавках, выполненных в первой и второй зонах примыкания, и в канавках, выполненных в стенках впускного и выпускного отверстий. Те части отформованного за одно целое уплотнительного элемента, которые размещены в канавках, выполненных в стенках впускного и выпускного отверстий, будут контактировать с наружной цилиндрической поверхностью соответствующего патрубка.

Вторая предпочтительная конструкция уплотнения и третья предпочтительная конструкция уплотнения могут быть модифицированы таким образом, что отформованный за одно целое уплотнительный элемент заменяется четырьмя уплотнительными элементами, при этом один предназначен для первой зоны примыкания и соответствует ее протяженности, другой предназначен для второй зоны примыкания и соответствует ее протяженности, и два других окружают соответственно впускное и выпускное отверстия (при этом они либо размещены в канавке на наружной цилиндрической поверхности статора, либо размещены в канавках стенок впускного и выпускного отверстий).

Как вариант, уплотнение между статором и патрубками может быть выполнено посредством уплотнительных колец, размещенных в окружных канавках патрубков. Данная альтернатива может быть реализована на практике либо посредством изолированных уплотнительных колец, либо посредством соответствующих частей отформованного за одно целое уплотнительного элемента.

Предпочтительно ротор не опирается на подшипники, расположенные в статоре или в корпусе, а опирается на подшипники, расположенные вне статора или корпуса. Весь насос (не учитывая его приводного двигателя, как правило, электродвигателя) предпочтительно содержит опорную часть, в которой размещены подшипники ротора, и корпус, прикрепленный к опорной части.

Следует подчеркнуть, что изобретение относится не только к насосу в целом, но также к его составляющим. В частности, статор в том виде, как он раскрыт здесь, представляет собой дополнительный объект изобретения; направляющая в том виде, как она раскрыта здесь, представляет собой дополнительный объект изобретения; скребок в том виде, как он раскрыт здесь, представляет собой дополнительный объект изобретения; узел, состоящий из направляющей и скребка и раскрытый здесь, представляет собой дополнительный объект изобретения; различные уплотнения и уплотнительные элементы, раскрытые здесь, представляют собой дополнительный объект изобретения.

Краткое описание чертежей

Далее изобретение будет описано более подробно на вариантах его осуществления, приведенных со ссылкой на прилагаемые чертежи, на которых:

Фиг.1 - вид сбоку частично в осевом сечении полностью укомплектованного насоса;

Фиг.2 - вид спереди в частичном сечении по линии II-II с фиг.1 насоса;

Фиг.3 - вид статора насоса с фиг.1 в направлении стрелки III с фиг.2;

Фиг.4 - вид в осевом сечении в увеличенном масштабе нагнетательной части насоса с фиг.1;

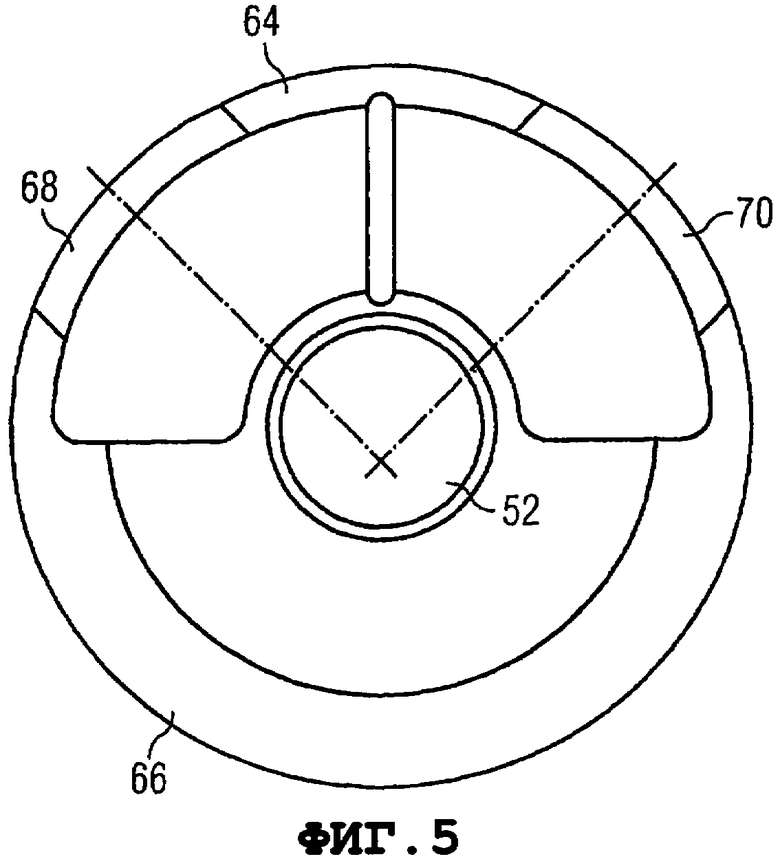

Фиг.5 - вид спереди в направлении стрелки V с фиг.1 первого элемента статора;

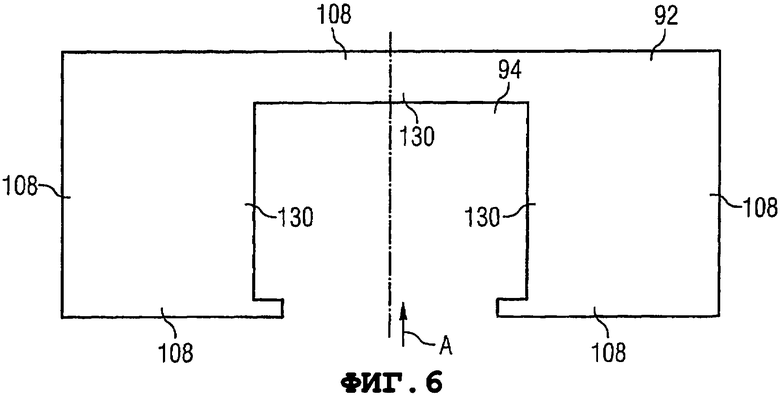

Фиг.6 - вид сбоку в увеличенном масштабе направляющего элемента для скребка с фиг.1;

Фиг.7 - вид сбоку в увеличенном масштабе скребка с фиг.1;

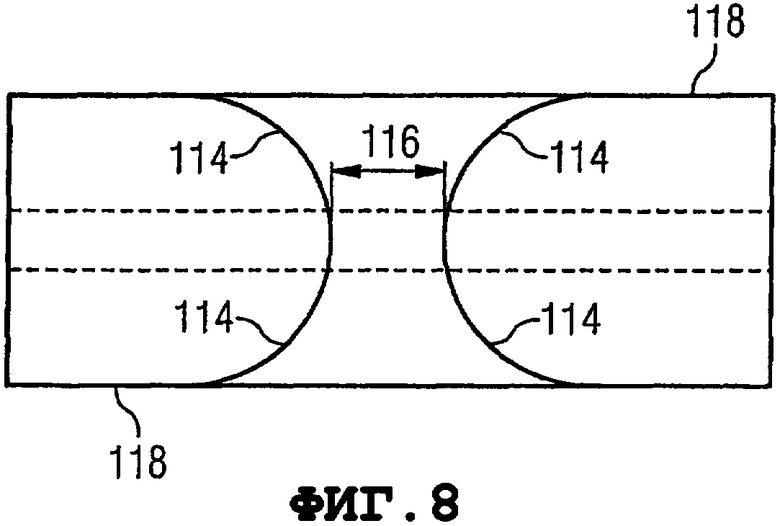

Фиг.8 - вид в направлении стрелки VIII с фиг.7 скребка с фиг.7;

Фиг.9 - вид в направлении стрелки IX с фиг.7 скребка с фиг.7;

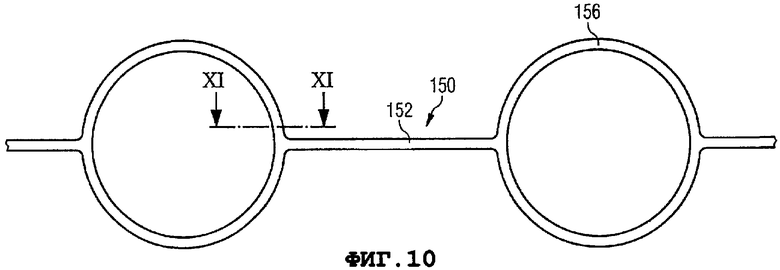

Фиг.10 - развернутый вид на плоскости чертежа отформованного за одно целое уплотнительного элемента;

Фиг.11 - вид спереди детали уплотнительного элемента с фиг.10;

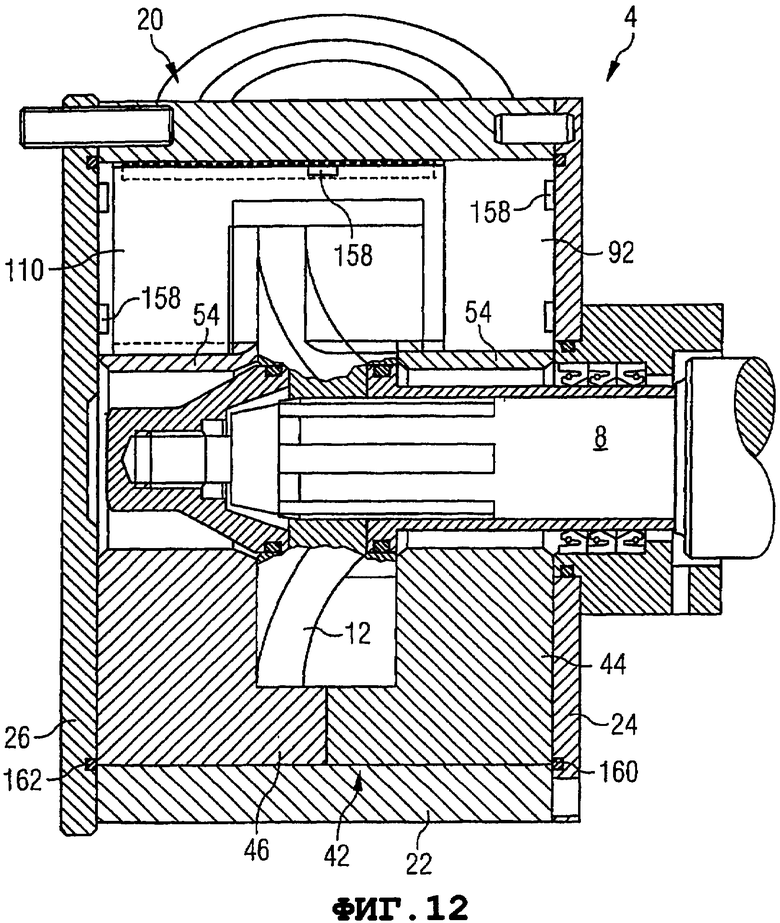

Фиг.12 - вид в осевом сечении нагнетательной части как таковой согласно второму варианту осуществления насоса, аналогичному показанному на фиг.4.

На фиг.1 показан весь насос 2, содержащий нагнетательную часть 4 или насос 4 как таковой и опорную часть 6. Насос 4 как таковой будет описан более подробно со ссылкой на фиг.2-9. Опорная часть 6 будет дополнительно описана ниже. Как показано с правой стороны фиг.1, конец вала 8 выступает из опорной части 6. Непоказанный приводной двигатель, как правило, электродвигатель, служит для приложения крутящего момента к валу 8 либо посредством прямой связи с валом 8, либо посредством муфты, присоединенной к валу 8, или же, например, посредством зубчатой передачи или шкива и т.д.

На фиг.4 показана левая часть вала 8. Дискообразный элемент 10 соединен шпонкой с валом 8 и вращается вместе с валом 8. В дальнейшем дискообразный элемент 10 именуется «диском 10». Вал 8 и диск 10 представляют собой часть ротора 11.

Диск 10 содержит выступающий в радиальном направлении дисковый элемент 12. Дисковый элемент 12 имеет некоторую осевую толщину 14 и заданный наружный диаметр. Дисковый элемент имеет правую (фронтальную) поверхность 16 и левую (фронтальную) поверхность 18. Если перемещать, например, кончик пальца по поверхности 16, например, вдоль окружности наружного диаметра, то кончик пальца опишет кривую линию типа синусоиды, если смотреть на радиальном виде (необязательно в строго математическом смысле) волнообразную относительно срединной плоскости, пересекающей ось вала 8 под прямым углом. Вдоль окружности, соответствующей 360°, имеются два полных периода синусоиды, то есть первый раз - от крайнего левого положения на фиг.4 до крайнего правого положения на фиг.4 и обратно, и второй раз - от крайнего левого положения на фиг.4 до крайнего правого положения на фиг.4 и обратно. Такое же описание, какое было выполнено относительно правой поверхности 16, применимо к левой поверхности 18.

Насос 4 как таковой, в дальнейшем именуемый просто «насосом 4», содержит корпус 20, имеющий следующие основные части:

трубчатое цилиндрическое тело 22, правую круглую первую торцевую крышку 24, левую круглую вторую торцевую крышку 26, впускной патрубок 28 (см. фиг.2) и выпускной патрубок 30 (см. фиг.2). Кроме того, имеются три винта 32, расположенные с интервалами, соответствующими 120°, и предназначенные для крепления торцевой крышки 24 к телу 22, три винта 34 с рукоятками 36, расположенные с интервалами, соответствующими 120°, и предназначенные для крепления торцевой крышки 26 к корпусу 22, и проходящие в осевом направлении, удерживающие штифты 38, которые будут описаны далее. Патрубки 28, 30 приварены к телу 22 (не показано) и имеют резьбу (не показана) на их радиально наружных концах для обеспечения присоединения внешнего трубопровода. Оси двух патрубков 28, 30 пересекаются под углом 90°. Тело 22 имеет два отверстия 40, соответствующие патрубкам 28, 30.

Тело 22, торцевые крышки 24, 26 и патрубки 28, 30 выполнены из нержавеющей стали.

Статор 42 полностью «покрывает» внутреннюю поверхность корпуса 20. Статор 42 состоит из по существу чашеобразного первого элемента 44 статора (правого на фиг.4) и по существу чашеобразного второго элемента 46 статора (левого на фиг.4). На фиг.5 показан первый элемент 44 статора, если смотреть в направлении стрелки V с фиг.4.

Первый элемент 44 статора в его нижней части (образующей приблизительно нижнюю половину первого элемента 44 статора) имеет существенно большую толщину 48 его нижней стенки по сравнению с толщиной 50 в его верхней части. Первый элемент 44 статора в его центральной части содержит цилиндрическое отверстие 52, которое ограничено в его нижней части толстой нижней стенкой и в его верхней части - цилиндрической стенкой 54. Нижняя стенка первого элемента 44 статора является плоской с ее правой фронтальной стороны. Левая фронтальная сторона первого элемента 44 статора также является плоской.

Вообще говоря, второй элемент 46 статора представляет собой зеркальное отображение первого элемента 44 статора, при этом наиболее значимым исключением является то, что во втором элементе 46 статора отсутствует центральное отверстие 50, но имеется полностью закрытая нижняя стенка. Другим значимым исключением является круглая выемка 56 на правой фронтальной стороне первого элемента 44 статора. В выемке 56 размещается концевая часть наружной распорной втулки 58.

Левая фронтальная поверхность 60 первого элемента 44 статора и правая фронтальная поверхность 62 второго элемента 46 статора примыкают друг к другу. Имеется фактическая верхняя первая зона 64 примыкания с протяженностью, соответствующей приблизительно 40°, и фактическая нижняя вторая зона 66 примыкания с протяженностью, соответствующей приблизительно 200°. Имеется впускное отверстие 68 статора 42 между первой зоной 64 примыкания и второй зоной 66 примыкания и выпускное отверстие 70 статора 42 между второй зоной 66 примыкания и первой зоной 64 примыкания. Впускное и выпускное отверстия 68, 70 являются круглыми на радиальном виде, и их диаметр и положение соответствуют отверстиям 40 в теле 22 корпуса 20. Тем не менее, впускное и выпускное отверстия 68, 70 могут иметь размер, который меньше или больше размера отверстий 40.

Удерживающие штифты 38, упомянутые выше, служат для удерживания первого и второго элементов 44, 46 статора от поворота посредством фиксации их относительно торцевых крышек 24, 26 корпуса 20. Первый и второй элементы 44, 46 статора прижаты друг к другу между торцевыми крышками 24, 26 корпуса 20.

Первый уплотнительный элемент 72 и второй уплотнительный элемент 74, каждый из которых выполнен в виде уплотнительного кольца, служат для уплотнения элементов 44, 46, предотвращающего утечку перекачиваемого материала в пространство 76 (узкий зазор) между статором 42 и корпусом 20. На тех участках первого элемента 44 статора, где нет впускного отверстия 68 или выпускного отверстия 70, первый уплотнительный элемент 72 выполнен на наружной периферии первого элемента 44 статора, вблизи первой и второй зон 64, 66 примыкания. На тех участках первого элемента 44 статора, где имеются впускное отверстие 68 или выпускное отверстие 70, первый уплотнительный элемент 72 также выполнен у периферийной стенки, но проходит вдоль полуокружности впускного отверстия 68 и полуокружности выпускного отверстия 70 на небольшом расстоянии от них. Такое же описание применимо аналогичным образом для второго уплотнительного элемента 74, выполненного с наружной стороны периферийной стенки второго элемента 46 статора. Каждый из первого уплотнительного элемента 72 и второго уплотнительного элемента 74 размещены в канавке 78. На фиг.3 проиллюстрированы канавки 78 и то, каким образом уплотнительные элементы 72, 74 окружают элементы 44, 46 статора.

Ступица диска 10 прижата в осевом направлении к внутренней распорной втулке 80 посредством гайки 82 с резьбой. Правая торцевая поверхность внутренней распорной втулки 80 упирается в буртик 84 вала 8. Ступица диска 10 имеет правую торцевую поверхность 86, которая находится в скользящем контакте с первым элементом 44 статора, и имеет левую вторую торцевую поверхность 88, которая находится в скользящем контакте со вторым элементом 46 статора. Эти скользящие контакты обеспечивают определенный уплотняющий эффект. Полное уплотнение обеспечивается посредством уплотнительных колец 90 с кромками, расположенных между неподвижной наружной распорной втулкой 58 и вращающейся внутренней распорной втулкой 80. Как вариант, могут быть использованы скользящие кольцевые уплотнения.

Участки правой фронтальной поверхности 16 дискового элемента 12, выступающие дальше всего в осевом направлении, и участки левой фронтальной поверхности 18 дискового элемента, выступающие дальше всего в осевом направлении, находятся в контакте (в виде радиальной линии контакта) со статором 42.

На фиг.6 направляющая 92 показана в увеличенном масштабе. Направляющая 92 представляет собой прямоугольную металлическую пластину с по существу прямоугольной выемкой 94 в ее средней части. Направляющая 92 зафиксирована в статоре 42 посредством канавок в элементах 44, 46 статора. Имеется проходящая в осевом направлении канавка 96 на внутренней поверхности окружных периферийных стенок элементов 44, 46 статора. Имеется проходящая в осевом направлении канавка 98 на внутренней стороне нижней стенки первого элемента 44 статора. Имеется проходящая в радиальном направлении канавка 100 на внутренней поверхности нижней стенки второго элемента 46 статора. Имеется проходящая в осевом направлении канавка 102 на стенке 54 первого элемента 44 статора. И имеется проходящая в осевом направлении канавка 104 на соответствующей стенке 54 второго элемента 46 статора. Все эти канавки 96, 98, 100, 102, 104 находятся в одной и той же плоскости. Они показаны пунктирными линиями 106. В собранном состоянии, показанном на фиг.4, все четыре краевые зоны 108 направляющей 92 (то есть длинные края и короткие края прямоугольной пластины) входят в канавки 96, 98, 100, 102, 104. Таким образом направляющая 92 фиксируется в обоих осевых направлениях, в обоих радиальных направлениях и в периферийном направлении.

На фиг.7, 8, 9 показан скребок 110. Скребок 110 по существу имеет конфигурацию прямоугольной пластины, причем он имеет паз для контактного взаимодействия и различные канавки, которые будут описаны далее. Скребок 110 имеет толщину, приблизительно в пять раз превышающую толщину направляющей 92. Направляющая 92 и скребок 110 имеют общую центральную плоскость.

Скребок 110 имеет пересекающий паз 112 для контактного взаимодействия, который проходит, вообще говоря, в периферийном направлении. Если смотреть на паз 112 для контактного взаимодействия в направлении радиально наружу (см. фиг.8), можно видеть, что имеются четыре криволинейные переходные зоны 114 между самой узкой частью 116 паза 112 для контактного взаимодействия и плоскими поверхностями 118 скребка 110, имеющими большую площадь (обращенными в обоих направлениях по окружности). Осевой размер 116 паза 112 для контактного взаимодействия в наименьшей части данного паза лишь немного больше осевого размера 14 дискового элемента 12 диска 10 рабочего колеса, так что паз 112 для контактного взаимодействия может быть размещен поверх дискового элемента 12, при этом скребок 110 охватывает с нескольких сторон дисковый элемент 12. Криволинейные переходные зоны 114 выполнены с учетом криволинейной или волнообразной конфигурации дискового элемента 12 в отличие от плоской конфигурации.

Скребок 110 дополнительно имеет первую канавку 120, которая проходит вдоль его радиально наружной краевой поверхности 122. Скребок 110 дополнительно имеет вторую канавку 124, которая проходит в радиальном направлении вдоль одной фронтальной торцевой поверхности 126. Скребок 110 дополнительно имеет третью канавку (не показана), которая проходит в радиальном направлении вдоль его другой фронтальной торцевой поверхности 128. Все три канавки 122, 124 имеют заданные значения глубины (при этом проходящие в радиальном направлении канавки 124 имеют значительно большую глубину, чем первая канавка 120) и имеют ширину, которая лишь немного больше толщины направляющей 92. Для того чтобы собрать вместе скребок 110 и направляющую 92, скребок 110 может быть сдвинут над направляющей 92 в направлении стрелки А (показано на фиг.6 и 7). В собранном состоянии скребок 110 «заполняет» выемку 94, при этом паз 112 для контактного взаимодействия, само собой разумеется, остается открытым. В трех канавках 120, 124 размещаются три краевые зоны 130 или края вдоль выемки 94 направляющей 92, то есть образуется конструкция, подобная трехслойной конструкции. Проходящие в радиальном направлении краевые зоны 130 направляющей 92 и нижние поверхности 131 проходящих в радиальном направлении второй и третьей канавок 124 скребка 110 расположены на таком расстоянии друг от друга, что скребок 110 может при перемещении в обоих осевых направлениях «повторять» волнистости диска 10 рабочего колеса. На фиг.4 радиальные линии, вычерченные как штрихпунктирные линии («линия - точка - точка - линия - точка - точка и т.д.»), иллюстрируют фронтальные краевые поверхности 126, 128 скребка 110. Положение, показанное на фиг.4, представляет собой крайнее левое положение скребка 110.

Со ссылкой на фиг.1 теперь будет описано, каким образом обеспечивается опора для выполненного с возможностью вращения вала 8 в опорной части 6. Имеются два конических роликоподшипника, расположенных на расстоянии друг от друга в корпусе опорной части. Внутренние кольца роликоподшипников 134 прикреплены к валу 8. Вал 8 выступает в направлении влево из опорной части 6 и проходит консольно в насос 4 как таковой. Правая торцевая поверхность наружной распорной втулки 58 упирается в установочную поверхность 136 опорной части 6. Корпус 20 насоса 4 как такового зафиксирован в осевом направлении относительно опорной части 6 посредством трех винтов, расположенных с интервалами, соответствующими 120° (не показано).

Для сборки насоса 4 как такового с опорной частью 6 и валом 8, выступающим из опорной части 6, сначала вставляют наружную распорную втулку 58, затем три уплотнительных кольца 90 с кромками. Затем узел, состоящий из первой торцевой крышки 24, правого удерживающего штифта 38, первого элемента 44 статора и тела 22, надвигают на наружную распорную втулку 58, после этого вставляют внутреннюю распорную втулку 80. Затем в отдельном месте скребок 110 и направляющую 92 соединяют вместе в направлении стрелки А, как описано выше, и подобную «трехслойную конструкцию» размещают поверх дискового элемента 12 диска 10. После этого диск 10 вместе со скребком 110 и направляющей 92 сдвигают в осевом направлении поверх левой концевой части вала 8, при этом три краевые зоны 108 направляющей 92 входят в канавки 96, 98, 102 первого элемента 44 статора. Далее гайка 82 может быть установлена на место и затянута. После этого второй элемент 46 статора и левый удерживающий штифт 38 и вторую торцевую крышку 26 устанавливают на место. Винты 34 затягивают.

Как показано на фиг.2, 4 и 5, насос 4 содержит камеру 138 всасывания (рядом с первым патрубком 28, отверстием 40 и впускным отверстием 68), затем по существу полукруглый канал 140, затем выпускную камеру 142 (рядом с выпускным отверстием 70 и отверстием 40, и патрубком 30). Камера 138 всасывания и выпускная камера 142 имеют больший размер в осевом направлении, чем канал 140. Камера 138 всасывания и выпускная камера 142 отделены друг от друга «трехслойной конструкцией, образованной из скребка 110 и направляющей 92». Наружная краевая поверхность 122 скребка 110 контактирует с внутренней поверхностью статора 42, и вогнутая (см. фиг.9) внутренняя краевая поверхность 144 скребка 110 контактирует с двумя стенками 54 статора 42.

Статор 42 и скребок 110 предпочтительно выполнены из полиамида. Полиамид, имеющий обозначение «Polyamide 12» особенно хорошо подходит для статора 42. «Polyamide 6» особенно хорошо подходит для скребка 110.

Статор 42 может быть изготовлен посредством процесса формования, включая канавки 78 для уплотнительных элементов 72, 74 и включая канавки 96, 98, 100, 102, 104 для краевых зон 108 направляющей 92. Скребок 110 может быть изготовлен также посредством процесса формования, хотя в данном случае пазы 112, 120, 124 более целесообразно подвергать механической обработке.

Если в качестве альтернативы насос 4 спроектирован так, что он не имеет корпуса 20, в котором размещается статор 42, можно просто прикрепить первый элемент 44 статора и второй элемент 46 статора друг к другу любыми пригодными средствами, например и предпочтительно, посредством некоторого количества стяжных болтов, распределенных вдоль наружной цилиндрической поверхности статора 42 и проходящих в осевом направлении. Подобные стяжные болты могут иметь концы, которые входят в контакт с наружными фронтальными поверхностями первого и второго элементов 44 и 46 статора. Патрубки 28 и 30 должны быть прикреплены к статору 42. В качестве предпочтительного возможного варианта можно выполнить каждый патрубок 28 и 30, например, с круглым фланцем, который крепится к сопрягаемой плоской поверхности, предусмотренной на наружной стороне статора 42. Существует возможность герметичного присоединения соответствующего патрубка 28 или 30, соответственно, к статору 42 или посредством использования наружной цилиндрической поверхности патрубка и цилиндрической поверхности впускного отверстия 68 или выпускного отверстия 70, или посредством использования плоскости контакта между фланцем патрубка и сопрягаемой плоской поверхностью статора 42.

Следует оценить то, что насос согласно изобретению может быть изготовлен с относительно небольшими затратами. Число деталей является небольшим, не все детали требуют механической обработки, и, что касается в особенности корпуса 20, требуется только несложная механическая обработка в небольшом объеме.

Типовая амплитуда волнообразного движения дискового элемента 12 диска 10 составляет 20 мм.

На фиг.10 показан отформованный за одно целое уплотнительный элемент 150, который может быть использован вместо двух уплотнительных колец 72, 74. Модификация по сравнению с описанным выше первым вариантом осуществления заключается в объединении тех частей уплотнительных колец 72, 74, где они проходят параллельно (то есть тех частей, где отсутствует впускное отверстие 68 или выпускное отверстие 70), в одну «нить» 152 и в размещении данной «нити» в двух канавках, выполненных в первой и второй зонах 64, 66 примыкания. На обоих концах каждой из зон 64, 66 примыкания отформованный за одно целое уплотнительный элемент 150 имеет уступ 154 (см. фиг.11) в качестве переходной зоны к канавкам большего диаметра, выполненных, как и в первом варианте осуществления, на наружной поверхности периферийной стенки статора 42 на небольшом расстоянии от впускного отверстия 68 и выпускного отверстия 70.

Альтернативный отформованный за одно целое уплотнительный элемент 150 имеет точно такой же вид, как показанный на фиг.10, но на нем отсутствует уступ 154. Круглые участки 156 будут расположены в канавках, выполненных в стенках впускного и выпускного отверстий. Круглые участки 156 будут контактировать с наружными цилиндрическими поверхностями патрубков 28 и 30.

В описании было продемонстрировано то, что места расположения уплотнительных элементов 72, 74 или 150 находятся настолько близко к камерам 138, 142, каналу 140, заполненным материалом, подлежащим перекачиванию, что очистка на месте может быть выполнена простым и очень эффективным образом. Любая очищающая жидкость легко дойдет до уплотнительных элементов 72, 74 или 150 в течение короткого промежутка времени. Будет редко возникать необходимость в разборке насоса 4 в целях очистки.

На фиг.12 показана нагнетательная часть как таковая второго варианта осуществления насоса согласно изобретению. Нагнетательная часть как таковая, показанная на фиг.12, представляет собой альтернативу по отношению к нагнетательной части как таковой, показанной на фиг.4. Аналогичные элементы имеют такие же ссылочные позиции, как на фиг.4.

Существенные отличия по сравнению с вариантом осуществления с фиг.4 следующие:

элементы 44 и 46 статора не являются чашеобразными. Те части, которые находятся над цилиндрическими стенками 54 в варианте осуществления с фиг.4, были «срезаны». Направляющая 92 непосредственно зафиксирована в корпусе 20 без расположенной между ними части статора 42. Имеются два уплотнительных кольца 160 и 162, каждое из которых предусмотрено между фронтальной поверхностью цилиндрической трубы 22 и одной из торцевых крышек 24 и 26. Отсутствует уплотнительный элемент между элементами 44, 46 статора и корпусом 20.

Направляющая 92 имеет в основном такую же конфигурацию, как в варианте осуществления согласно фиг.4. Как показано на фиг.12, две фронтальные краевые поверхности являются плоскими и просто примыкают к соответствующим торцевым крышкам 24 и 26. Радиально наружная краевая поверхность направляющей 92 является выпуклой и просто примыкает к внутренней периферии корпуса 20. Однако следует подчеркнуть, что один образующий единое целое уплотнительный элемент или три уплотнительных элемента могут быть предусмотрены для обеспечения более полного уплотнения в данных трех зонах контакта.

Направляющая 92 зафиксирована в корпусе 20 посредством шести пар головок 158 штифтов. Шесть головок 158 штифтов, которые расположены перед направляющей 92 на фиг.12, показаны на фиг.12. Остальные шесть головок 158 штифтов находятся за направляющей 92 на фиг.12. Головки 158 штифтов могут иметь большую ширину, чем стержни штифтов, и могут быть соответственно установлены по прессовой посадке в аксиальном направлении или ввинчены в торцевые крышки 24 и 26, и могут быть установлены по прессовой посадке в радиальном направлении или ввинчены в цилиндрическую трубу 22.

Скребок 110 выполнен так же, как на фиг.4, и взаимодействует с направляющей 92 таким же образом, как в варианте осуществления согласно фиг.4.

Альтернативно при использовании варианта осуществления согласно фиг.12 направляющая 92 может быть зафиксирована относительно корпуса 20 посредством трех из ее краевых зон, находящихся в канавках торцевых крышек 24 и 26 и цилиндрической трубы 22. Это будет представлять собой фиксацию направляющей 92, аналогичную варианту осуществления согласно фиг.4, хотя в данном случае фиксация осуществляется непосредственно относительно корпуса, а не непрямым образом посредством фиксации в статоре 42, показанной на фиг.4. Фиксацию направляющей 92, например, посредством пар головок 158 штифтов, как показано на фиг.12, очевидно легче обеспечить при изготовлении, чем образовывать канавки в торцевых крышках 24, 26 и в цилиндрической трубе 22 посредством обработки на станке.

Как вариант, вал 8 может опираться на подшипники скольжения в статоре 42, а не в опорной части 6.

В качестве типового примера насос согласно изобретению может быть рассчитан на противодавление, составляющее 10 бар (или даже более), и производительность до 90000 л/ч (литров в час).

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЪЕМНЫЙ НАСОС РОТОРНОГО ТИПА (ВАРИАНТЫ) | 2005 |

|

RU2395005C2 |

| РОТОРНЫЙ НАСОС ВЫТЕСНЕНИЯ ДЛЯ ПЕРЕКАЧИВАНИЯ ЭМУЛЬСИЙ С ТВЕРДЫМИ ВЕЩЕСТВАМИ, В ЧАСТНОСТИ, ЖИДКИХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2010 |

|

RU2530677C1 |

| РЕАКТОР И СПОСОБ НЕПРЕРЫВНОЙ ПОЛИМЕРИЗАЦИИ | 2010 |

|

RU2575715C2 |

| ТРУБОПРОВОДНЫЙ СКРЕБОК РАССЕИВАНИЯ ИНГИБИТОРОВ С ВИХРЕВЫМ ЭФФЕКТОМ | 2009 |

|

RU2509613C2 |

| ЭЖЕКТОРНО-ДИЗЕЛЬНЫЙ ДВИГАТЕЛЬ РОТОРНО-ЛОПАСТНОГО ТИПА | 2013 |

|

RU2553920C2 |

| ПОРШНЕВОЙ НАСОС ДЛЯ МОЕЧНОГО АППАРАТА ВЫСОКОГО ДАВЛЕНИЯ | 2021 |

|

RU2816770C1 |

| РЕАКТОР И СПОСОБ ДЛЯ НЕПРЕРЫВНОЙ ПОЛИМЕРИЗАЦИИ | 2011 |

|

RU2619273C2 |

| ОБЪЕМНАЯ МАШИНА | 2001 |

|

RU2199668C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ | 2013 |

|

RU2611530C2 |

| УСТРОЙСТВО ДЛЯ ПЛАВАНИЯ И ДАЙВИНГА | 2016 |

|

RU2691537C2 |

Изобретение относится к объемному насосу роторного типа. Насос содержит корпус (20), статор (42), ротор, включающий в себя вал (8) и выступающий в радиальном направлении дисковый элемент (12), имеющий конфигурацию волнообразного диска, скребок (110) с пазом для контактного взаимодействия, имеющий заданную радиальную глубину и заданную осевую ширину, при этом паз взаимодействует с выступающим дисковым элементом (12), направляющую (92) для скребка (110), имеющую конфигурацию пластины с выемкой и зафиксированную непосредственно или опосредованно в корпусе (20). Направляющая (92) обеспечивает фиксацию скребка (110) в направлении по окружности и возвратно-поступательное движение скребка (110) в осевом направлении. Скребок (110) включает в себя первую канавку, имеющую заданную глубину и проходящую вдоль его радиально наружной краевой поверхности, вторую канавку и третью канавку, каждая из которых имеет заданную глубину и проходит в радиальном направлении соответственно вдоль одной фронтальной краевой поверхности и вдоль другой фронтальной краевой поверхности скребка (110). Указанные три канавки выполнены такими, что в них размещается часть направляющей (92), и они обеспечивают возвратно-поступательное движение скребка (110) в осевом направлении. Изобретение направлено на создание несложного и недорогого в производстве насоса. 12 з.п. ф-лы, 12 ил.

1. Объемный насос роторного типа, содержащий корпус (20), статор (42), зафиксированный в корпусе (20), ротор, включающий в себя вал (8) и выступающий в радиальном направлении дисковый элемент (12), имеющий конфигурацию волнообразного диска, скребок (110), который имеет паз (112) для контактного взаимодействия, имеющий заданную радиальную глубину и заданную осевую ширину, при этом паз (112) для контактного взаимодействия взаимодействует с выступающим дисковым элементом (12) ротора, направляющую (92) для скребка (110), в основном имеющую конфигурацию пластины с выемкой и зафиксированную непосредственно или опосредованно в корпусе (20), причем направляющая (92) обеспечивает фиксацию скребка (110) в направлении по окружности и обеспечивает возвратно-поступательное движение скребка (110) в, по существу, осевом направлении, при этом скребок (110), помимо паза (112) для контактного взаимодействия, включает в себя первую канавку (120), имеющую заданную глубину и проходящую вдоль его радиально наружной краевой поверхности, и вторую канавку (124) и третью канавку, каждая из которых имеет заданную глубину и проходит в радиальном направлении соответственно вдоль одной фронтальной краевой поверхности и вдоль другой фронтальной краевой поверхности скребка (110), при этом указанные три канавки (120, 124) выполнены такими, что в них размещается часть направляющей (92), и они обеспечивают возвратно-поступательное движение скребка (110) в, по существу, осевом направлении, при этом корпус (20) вместе со статором (42) и вместе со скребком (110) определяет границы камеры (138) всасывания насоса (2), имеющей впускное отверстие (68), выпускной камеры (142) насоса (2), имеющей выпускное отверстие (70), и канала (140), проходящего от камеры (138) всасывания до выпускной камеры (142), при этом скребок (110) образует перегородку между камерой (138) всасывания и выпускной камерой (142), и дисковый элемент (12) ротора выполнен с возможностью вращения через камеру (138) всасывания, канал, выпускную камеру (142) и предназначенный для контактного взаимодействия паза (112) скребка (110).

2. Насос по п.1, в котором статор (42) выполнен из пластика.

3. Насос по п.2, в котором статор (42) выполнен из полиамида.

4. Насос по п.1, в котором корпус (20) выполнен, главным образом, из нержавеющей стали.

5. Насос по п.1, в котором направляющая (92) выполнена из металла.

6. Насос по п.1, в котором скребок (110), по существу, имеет пластинчатую конфигурацию, имеющую паз (112) для контактного взаимодействия.

7. Насос по п.1, в котором скребок (110) выполнен из пластика.

8. Насос по п.7, в котором скребок (110) выполнен из полиамида.

9. Насос по п.1, в котором ротор опирается на подшипники (134), расположенные вне корпуса (20), и ротор проходит в статор (42) консольно.

10. Насос по п.9, который содержит опорную часть (6), в которой размещены подшипники (134), и в котором корпус (20) прикреплен к опорной части (6).

11. Насос по любому из пп.1-10, в котором направляющая зафиксирована в корпусе (20) посредством нескольких головок (158) штифтов, входящих в контакт с краевой зоной направляющей (92) с обеих торцевых поверхностей.

12. Насос по любому из пп.1-10, в котором статор (42) содержит два элемента (44, 46) статора, примыкающие друг к другу в плоскости, которая перпендикулярна оси ротора.

13. Насос по любому из пп.1-10, в котором корпус (20), по существу, образован из цилиндрической трубы (22) и двух круглых торцевых крышек (24, 26).

| DE 4218385 A1, 11.11.1993 | |||

| Глобоидный роторный насос | 1989 |

|

SU1751365A1 |

| US 5980225 A, 09.11.1999 | |||

| Герметичный ввод | 1987 |

|

SU1654883A1 |

| Устройство для проверки состояния газовой турбины в процессе ее эксплуатации | 1959 |

|

SU129345A1 |

Авторы

Даты

2010-01-10—Публикация

2005-09-16—Подача