Изобретение относится к поршневому насосу для моечного аппарата высокого давления, предназначенному для подачи чистящей жидкости и имеющему корпус насоса, содержащий первую корпусную деталь и вторую корпусную деталь, каждая из которых выполнена в виде металлической детали, причем первая корпусная деталь образует всасывающую линию и напорную линию, а вторая корпусная деталь образует несколько рабочих камер, в каждой из которых расположен с возможностью возвратно-поступательного движения соответствующий поршень и каждая из которых сообщается с всасывающей линией через соответствующий впускной канал, запираемый соответствующим впускным клапаном, а с напорной линией - через соответствующий выпускной канал, запираемый соответствующим выпускным клапаном, причем каждый выпускной клапан имеет неподвижно зафиксированное седло и запорный элемент, установленный с возможностью возвратно-поступательного движения относительно седла и имеющий тарелку, выполненную с возможностью плотного прилегания к седлу.

Подобные поршневые насосы известны из публикации DE 102009049095 А1. С их помощью можно создавать давление чистящей жидкости, например воды, подводимой через всасывающую линию и выдаваемой через напорную линию. К напорной линии может быть подключен, например, напорный шланг, снабженный на его свободном конце распылительной головкой, посредством которой чистящую жидкость под давлением можно направлять на объект. Поршневой насос приводится в действие от приводного двигателя, связанного, например, посредством передачи с наклонной шайбой, с поршнями поршневого насоса и приводящего их в возвратно-поступательное движение. Возвратно-поступательное движение поршней, расположенных в соответствующих рабочих камерах, приводит к периодическому увеличению и уменьшению объема рабочих камер, в результате чего чистящая жидкость через впускные каналы всасывается в рабочие камеры и под давлением выбрасывается через выпускные каналы. Давление жидкости может составлять, например, по меньшей мере 80 бар. Чтобы выдерживать создаваемую таким давлением нагрузку, корпус насоса содержит первую и вторую корпусные детали, каждая из которых выполнена в виде металлической детали. Первая корпусная деталь образует всасывающую линию и напорную линию, а вторая корпусная деталь образует рабочие камеры, а также впускные и выпускные каналы, через которые рабочие камеры сообщаются соответственно с всасывающей линией и с напорной линией.

Впускные каналы запираются соответствующими впускными клапанами, а выпускные каналы - соответствующими выпускными клапанами. В публикации DE 102009049095 А1 предлагаются выпускные клапаны, каждый из которых содержит выпускную деталь и запорный элемент, установленный с возможностью возвратно-поступательного движения относительно нее. Выпускная деталь образует седло выпускного клапана, а запорный элемент выпускного клапана имеет тарелку, выполненную с возможностью плотного прилегания к седлу выпускного клапана. Каждая выпускная деталь неподвижно зафиксирована в соответствующем выпускном канале. Обычно выпускную деталь изготавливают из стали и запрессовывают в выпускной канал или закрепляют в нем путем отбортовки с фиксацией от проворачивания и осевого перемещения.

Из публикаций WO 2008/086950 А1 и ЕР 2805050 В1 известны поршневые насосы для моечных аппаратов высокого давления, у которых обе корпусные детали корпуса насоса изготовлены из полимерного материала. Это позволяет формировать седла выпускных клапанов непосредственно в корпусной детали без необходимости использования дополнительной выпускной детали. Однако корпус насоса, изготовленный из полимерного материала, имеет меньшую прочность при воздействии давления, чем корпус насоса, образованный металлическими деталями.

В основу настоящего изобретения была положена задача усовершенствования поршневого насоса вышеуказанного типа таким образом, чтобы повысить его производственную технологичность, т.е. обеспечить возможность его изготовления с меньшими затратами.

В соответствии с изобретением эта задача решается в поршневом насосе вышеуказанного типа за счет того, что вторая корпусная деталь имеет клапанное гнездо, в которое открываются все выпускные каналы, а поршневой насос содержит блок выпускных клапанов, образующий все выпускные клапаны, причем блок выпускных клапанов содержит выпускную деталь, состоящую из полимерного материала, вставленную в клапанное гнездо и образующую седла всех выпускных клапанов.

Предлагаемый в изобретении поршневой насос содержит блок выпускных клапанов, образующий, т.е. объединяющий в себе, все выпускные клапаны. Блок выпускных клапанов содержит выпускную деталь, вставленную в клапанное гнездо. Клапанное гнездо образовано второй корпусной деталью, выполненной в виде металлической детали. Выпускная деталь состоит из полимерного материала и содержит седла всех выпускных клапанов. Таким образом, седла выпускных клапанов поршневого насоса образованы выпускной деталью. Поэтому при осуществлении изобретения не требуется использовать для каждого выпускного клапана отдельную выпускную деталь, образующую седло этого выпускного клапана и фиксируемую в соответствующем выпускном канале. Также изобретение позволяет обходиться без трудоемкой последующей механической обработки второй корпусной детали, выполненной в виде металлической детали. В конструкции предлагаемого в изобретении поршневого насоса используется одна выпускная деталь, содержащая седла всех выпускных клапанов и изготовленная из полимерного материала. Это уменьшает затраты на производство поршневого насоса и облегчает его сборку.

Первая корпусная деталь и/или вторая корпусная деталь предпочтительно выполнена в виде детали, изготовленной литьем под давлением или обработкой давлением.

Первая корпусная деталь и/или вторая корпусная деталь предпочтительно изготовлена (-ы) из алюминиевого или латунного материала.

Клапанное гнездо предпочтительно расположено со стороны второй корпусной детали, обращенной к первой корпусной детали.

Выгодным решением является выполнение блока выпускных клапанов в виде предварительно собираемого агрегата. Это позволяет собирать блок выпускных клапанов в качестве самостоятельного в обращении агрегата еще до сборки поршневого насоса в целом. Блок выпускных клапанов можно собирать в первом месте сборки и затем перевозить его на второе место сборки, где осуществляется сборка поршневого насоса в целом.

Выпускная деталь предпочтительно имеет несколько кольцеобразных седловых элементов, каждый из которых образует седло соответствующего выпускного клапана.

Седло выпускного клапана предпочтительно ориентировано соосно с соответствующим выпускным каналом.

В предпочтительном варианте осуществления изобретения вторая корпусная деталь образует в области клапанного гнезда несколько ориентированных перпендикулярно продольной оси клапанного гнезда кольцеобразных опорных поверхностей, каждая из которых примыкает в направлении потока чистящей жидкости к соответствующему выпускному каналу и к каждой из которых прилегает седловой элемент соответствующего выпускного клапана с установкой между ними уплотнительного кольца, т.е. с уплотнением сопряжения прилегающих поверхностей уплотнительным кольцом. Такая перпендикулярная ориентация опорных поверхностей под седла выпускных клапанов позволяет выполнить уплотнительные кольца, прилегающие к этим опорным поверхностям в виде торцевых уплотнений, благодаря чему герметизирующий эффект уплотнительных колец не будет ухудшаться бороздками, возможно появившимися в области клапанного гнезда при изготовлении второй корпусной детали и ориентированными параллельно продольной оси клапанного гнезда. Подобные бороздки могут появляться, в частности, в случае изготовления второй корпусной детали методом литья под давлением, предусматривающим извлечение детали из пресс-формы. Бороздки, возможно возникающие в области клапанного гнезда при извлечении детали из пресс-формы, проходят в направлении извлечения из пресс-формы, т.е. проходят параллельно продольной оси клапанного гнезда, но не параллельно опорным поверхностям под седла выпускных клапанов, поскольку эти опорные поверхности ориентированы перпендикулярно продольной оси клапанного гнезда. Таким образом, бороздки, возможно появившиеся в области клапанного гнезда при извлечении второй корпусной детали из пресс-формы, не смогут ухудшать действие торцевого, т.е. сжимаемого в осевом направлении, уплотнения.

Опорные поверхности под седла выпускных клапанов предпочтительно примыкают в направлении потока чистящей жидкости к соответствующим выпускным каналам.

Как упоминалось выше, блок выпускных клапанов образует все выпускные клапаны поршневого насоса. Каждый выпускной клапан в целесообразном исполнении содержит запорный элемент, установленный с возможностью возвратно-поступательного движения относительно выпускной детали и имеющий тарелку, выполненную с возможностью плотного прилегания к седлу соответствующего выпускного клапана, и шток, примыкающий к тарелке этого запорного элемента с ее обращенной от выпускного канала стороны. Шток запорного элемента выпускного клапана расположен по направлению потока чистящей жидкости за седлом выпускного клапана.

Блок выпускных клапанов предпочтительно содержит направляющий корпус, состоящий из полимерного материала и имеющий несколько направляющих элементов, с возможностью перемещения по которым установлены штоки запорных элементов соответствующих выпускных клапанов. В подобном исполнении направление движения штоков запорных элементов всех выпускных клапанов осуществляется посредством направляющего корпуса. Это дополнительно упрощает сборку поршневого насоса.

Каждый направляющий элемент выполнен таким образом, чтобы направлять движение штока запорного элемента соответствующего выпускного клапана.

В предпочтительном варианте осуществления изобретения каждый направляющий элемент образует направляющее гнездо, в котором расположен, т.е. в которое введен, шток запорного элемента соответствующего выпускного клапана.

Целесообразен вариант, в котором каждое направляющее гнездо имеет по меньшей мере одну внутреннюю канавку, проходящую в продольном направлении направляющего гнезда. По этой внутренней канавке из соответствующего направляющего гнезда может выходить чистящая жидкость.

Целесообразно, чтобы между каждым направляющим элементом и тарелкой запорного элемента соответствующего выпускного клапана была зажата возвратная пружина выпускного клапана. Посредством возвратной пружины выпускного клапана тарелка запорного элемента выпускного клапана может поджиматься к соответствующему ей седлу этого выпускного клапана.

В целесообразном варианте осуществления изобретения направляющий корпус выполнен с возможностью разъемного и герметичного соединения с выпускной деталью. Это позволяет выполнить блок выпускных клапанов в виде предварительно собираемого агрегата особенно простым образом. Для этого на первом шаге сборочного процесса можно вставить штоки запорных элементов выпускных клапанов в соответствующие направляющие гнезда направляющего корпуса и установить возвратные пружины выпускных клапанов, окружающие штоки запорных элементов выпускных клапанов на их выступающем из направляющего гнезда участке и опирающиеся с одной стороны на направляющее гнездо, а с другой стороны - на тарелку запорного элемента выпускного клапана. Затем направляющий корпус может герметично соединить с выпускной деталью, предпочтительно установив между ним и выпускной деталью уплотнительное кольцо. На следующем шаге сборочного процесса соединенную с направляющим корпусом выпускную деталь можно вставить в клапанное гнездо второй корпусной детали. После этого можно соединить обе корпусные детали корпуса насоса.

Направляющий корпус предпочтительно соединять с выпускной деталью, вставляя их друг в друга с установкой между ними одного или нескольких уплотнительных колец.

Например, может быть предусмотрено, что направляющий корпус вставляется в выпускную деталь с установкой между ними по меньшей мере одного уплотнительного кольца.

Особенно выгоден вариант, в котором направляющий корпус образует седло для центрального (т.е. общего для всех цилиндров насоса) обратного клапана, расположенного по направлению потока чистящей жидкости за выпускными клапанами. В подобном исполнении выпускная деталь образует клапанные седла выпускных клапанов, а направляющий корпус образует клапанное седло центрального обратного клапана. Это дополнительно упрощает сборку поршневого насоса. При этом запорный элемент обратного клапана может занимать положение непосредственно за образованным направляющим корпусом седлом обратного клапана по направлению потока чистящей жидкости и может поджиматься к этому седлу возвратной пружиной обратного клапана.

Центральный обратный клапан предпочтительно расположен в напорной линии.

Может быть предусмотрено, что первая корпусная деталь на своей обращенной ко второй корпусной детали стороне имеет ориентированную соосно с клапанным гнездом во второй корпусной детали корпусную выемку, в которую входит направляющий корпус с установкой между ним и первой корпусной деталью по меньшей мере одного уплотнительного кольца. В подобном исполнении блок выпускных клапанов занимает положение между первой корпусной деталью и второй корпусной деталью, причем первая корпусная деталь на своей обращенной ко второй корпусной детали стороне имеет корпусную выемку, в которую входит направляющий корпус, а вторая корпусная деталь на своей обращенной к первой корпусной детали стороне имеет ориентированное соосно с корпусной выемкой клапанное гнездо, в которое вставлена выпускная деталь. Направляющий корпус герметично соединен с первой корпусной деталью, выпускная деталь герметично соединена со второй корпусной деталью, а кроме того, направляющий корпус и выпускная деталь герметично соединены друг с другом.

По направлению потока чистящей жидкости к блоку выпускных клапанов предпочтительно примыкает напорная линия.

Целесообразен вариант, в котором по меньшей мере одно уплотнительное кольцо, расположенное между направляющим корпусом и стенкой корпусной выемки в первой корпусной детали, окружает направляющий корпус, проходя вокруг него в окружном направлении.

Особенно выгоден вариант, в котором направляющий корпус имеет выступающий наружу кольцеобразный выступ, к которому примыкает уступ корпусной выемки, обращенный радиально внутрь относительно продольной оси корпусной выемки, причем между кольцеобразным выступом и уступом расположено уплотнительное кольцо. Уплотнительное кольцо может образовывать торцевое уплотнение, в результате чего бороздки, возможно появившиеся в области корпусной выемки при изготовлении первой корпусной детали и ориентированные параллельно продольной оси корпусной выемки, не будут ухудшать герметизирующий эффект уплотнительного кольца. Подобные бороздки могут появляться, в частности, в случае изготовления первой корпусной детали методом литья под давлением, предусматривающим извлечение детали из пресс-формы. Бороздки, возможно возникающие в области корпусной выемки при извлечении детали из пресс-формы, проходят в направлении извлечения из пресс-формы, т.е. проходят параллельно продольной оси корпусной выемки, но не параллельно обращенному радиально внутрь уступу. Таким образом, бороздки, возможно появившиеся в области корпусной выемки при извлечении первой корпусной детали из пресс-формы, не смогут ухудшать действие торцевого, т.е. сжимаемого в осевом направлении, уплотнения.

Дополнительное уменьшение затрат на изготовление предлагаемого в изобретении поршневого насоса в предпочтительном варианте осуществления изобретения достигается за счет того, что каждый впускной клапан содержит вставленную в соответствующий впускной канал впускную деталь и запорный элемент, установленный с возможностью возвратно-поступательного движения относительно впускной детали, причем впускная деталь имеет седло впускного клапана, а также направляющую, расположенную со смещением от седла впускного клапана, а запорный элемент впускного клапана имеет тарелку, выполненную с возможностью плотного прилегания к седлу впускного клапана, и примыкающий к этой тарелке шток, установленный с возможностью перемещения по направляющей, причем впускная деталь состоит из полимерного материала и имеет обращенный к рабочей камере кольцеобразный седловой элемент, образующий седло впускного клапана, причем направляющая расположена по направлению потока чистящей жидкости перед седлом впускного клапана.

В подобном исполнении поршневого насоса вторая корпусная деталь образует впускные каналы, в каждый из которых вставлена впускная деталь, изготовленная из полимерного материала. Впускная деталь имеет кольцеобразный седловой элемент, обращенный к соответствующей рабочей камере и образующий седло впускного клапана. Перед седловым элементом впускного клапана по направлению потока чистящей жидкости, т.е. со смещением от этого седлового элемента в сторону всасывающей линии впускного клапана, впускная деталь образует направляющую, с возможностью перемещения по которой установлен запорный элемент впускного клапана. Применение изготовленной из полимерного материала впускной детали позволяет технологичным образом получить седло впускного клапана без выполнения необходимой для этого трудоемкой последующей механической обработки второй корпусной детали. Поскольку впускная деталь изготовлена из полимерного материала, затраты на ее изготовление относительно малы. Впускную деталь можно вставить во впускной канал с обращенной к соответствующей рабочей камере стороны этого впускного канала, в результате чего образованная впускной деталью направляющая займет положение перед седлом впускного клапана по потоку, а значит вне рабочей камеры. Это позволяет не увеличивать объем рабочей камеры, из которого жидкость не вытесняется поршнем при его движении в направлении впускного клапана, т.е. так называемое мертвое пространство. Это улучшает характеристику всасывания поршневого насоса.

Целесообразен вариант, в котором седловой элемент впускного клапана выступает из впускного канала в направлении рабочей камеры.

Выгоден вариант, в котором вторая корпусная деталь образует примыкающую к впускному каналу со стороны рабочей камеры кольцеобразную опорную поверхность для впускного клапана, которая ориентирована перпендикулярно продольной оси впускного канала и к которой своей контактной поверхностью прилегает седловой элемент впускного клапана. В подобном исполнении седловой элемент впускного клапана опирается на вышеупомянутую опорную поверхность второй корпусной детали.

Седловой элемент впускного клапана предпочтительно имеет примыкающее к его контактной поверхности гнездо, в котором расположено уплотнительное кольцо, уплотняющее осевое сопряжение седлового элемента впускного клапана с опорной поверхностью для впускного клапана. Уплотнительное кольцо, расположенное между седловым элементом впускного клапана и вышеупомянутой опорной поверхностью второй корпусной детали, образует уплотнение, действующее в осевом направлении относительно продольной оси впускного канала. Это имеет то преимущество, что ориентированные параллельно продольной оси впускного канала бороздки, возможно возникающие при изготовлении второй корпусной детали, выполненной в виде металлической детали, не будут ухудшать герметизирующий эффект уплотнительного кольца. Подобные бороздки могут возникать, в частности, в случае изготовления второй корпусной детали методом литья под давлением, предусматривающим извлечение детали из пресс-формы. Бороздки, возможно возникающие при извлечении детали из пресс-формы, проходят в направлении извлечения из пресс-формы, т.е. проходят параллельно продольной оси впускного канала, но не параллельно опорной поверхности для впускного клапана, поскольку она ориентирована перпендикулярно продольной оси впускного канала. Таким образом, бороздки, возможно появившиеся при извлечении второй корпусной детали из пресс-формы, не смогут ухудшать действие торцевого, т.е. сжимаемого в осевом направлении, уплотнения.

В предпочтительном варианте выполнения предлагаемого в изобретении поршневого насоса гнездо под уплотнительное кольцо образует кольцевой паз, опоясывающий седловой элемент впускного клапана в окружном направлении и имеющий примыкающую к контактной поверхности первую стенку паза, на протяжении которой наружный диаметр седлового элемента впускного клапана непрерывно уменьшается с увеличением расстояния от контактной поверхности и к которой примыкает вторая стенка паза.

Гнездо под уплотнительное кольцо предпочтительно выполнено по типу проходящего по окружности желобка, в который может быть помещено уплотнительное кольцо. Это уменьшает опасность того, что при введении впускной детали во впускной канал уплотнительное кольцо самопроизвольно выйдет из своего гнезда.

Первая стенка паза может быть выполнена, например, по типу конуса, угол раствора которого предпочтительно составляет примерно от 10° до 30°, преимущественно примерно от 15° до 25°, прежде всего 20°.

Целесообразно, чтобы на протяжении второй стенки паза наружный диаметр седлового элемента впускного клапана непрерывно увеличивался с увеличением расстояния от контактной поверхности.

Целесообразно, чтобы впускная деталь была зафиксирована с фиксацией от проворачивания и от осевого перемещения относительно впускного канала.

Может быть предусмотрено, например, стопорное (защелкивающееся) соединение впускной детали со второй корпусной деталью.

В предпочтительном варианте осуществления изобретения впускная деталь имеет по меньшей мере один держатель, примыкающий к седловому элементу впускного клапана со стороны всасывающей линии и зафиксированный с фиксацией от проворачивания относительно впускного канала. В подобном исполнении впускная деталь имеет по меньшей мере один держатель, расположенный по потоку перед седловым элементом впускного клапана. При помощи держателя впускную деталь можно простым образом зафиксировать во впускном канале. При этом по меньшей мере один держатель вдается во впускной канал.

По меньшей мере один держатель предпочтительно проходит сквозь впускной канал.

Особенно выгоден вариант, в котором по меньшей мере один держатель на своей стороне, обращенной к всасывающей линии, зацеплен за стенку впускного канала. Благодаря этому можно гарантировать невозможность простого извлечения впускной детали из впускного канала после того, как впускная деталь была введена во впускной канал с обращенной к соответствующей рабочей камере стороны настолько, что по меньшей мере один держатель зацепился за стенку впускного канала с обращенной от рабочей камеры стороны.

В предпочтительном варианте осуществления изобретения по меньшей мере один держатель соединен с седловым элементом впускного клапана неразъемным соединением, т.е. за счет сил межмолекулярного или межатомного сцепления. В подобном исполнении по меньшей мере один первый держатель вместе с седловым элементом впускного клапана образует цельное формованное изделие из полимерного материала.

Впускная деталь предпочтительно имеет два держателя, диаметрально противоположных друг другу относительно продольной оси впускного канала. Применение двух таких держателей позволяет выполнить впускную деталь зеркально-симметричной и благодаря этому способной выдерживать высокую нагрузку.

Как упоминалось выше, запорный элемент впускного клапана имеет шток, установленный с возможностью перемещения по направляющей впускной детали. Целесообразно, чтобы такая направляющая была зафиксирована на по меньшей мере одном держателе.

Направляющая предпочтительно соединена с по меньшей мере одним держателем неразъемным соединением, т.е. за счет сил межмолекулярного или межатомного сцепления. В подобном исполнении направляющая вместе с по меньшей мере одним держателем, а предпочтительно и вместе с седловым элементом впускного клапана, образует цельное (монолитное) формованное изделие из полимерного материала.

Целесообразен вариант, в котором по меньшей мере один держатель имеет концевой участок, обращенный от седлового элемента впускного клапана, т.е. противоположный этому седловому элементу, и входящий в выемку второй корпусной детали.

В частности, может быть предусмотрено, что концевой участок по меньшей мере одного держателя создает вместе с выемкой второй корпусной детали геометрическое замыкание, т.е. образует удерживающий впускную деталь замок. Это позволяет простым образом закрепить впускную деталь на второй корпусной детали с фиксацией от проворачивания относительно нее.

Особенно выгоден вариант, в котором указанный концевой участок по меньшей мере одного держателя является термодеформируемым. Это позволяет простым образом путем теплового воздействия деформировать по меньшей мере один держатель после того, как он был вставлен во впускной канал с обращенной к соответствующей рабочей камере стороны впускного канала. С этой целью по меньшей мере один держатель может состоять из термодеформируемого полимерного материала.

Например, по меньшей мере один держатель до его введения во впускной канал может быть выполнен прямолинейным, а после его введения во впускной канал может быть деформирован с приданием ему искривленной или изогнутой под углом формы.

Например, концевой участок по меньшей мере одного держателя, обращенный от седлового элемента впускного клапана, после введения держателя во впускной канал, можно термически деформировать радиально наружу, в результате чего после такой термической деформации этот концевой участок будет направлен наружу относительно продольной оси впускного канала и зацепится за стенку впускного канала с обращенной от рабочей камеры стороны.

Целесообразен вариант, в котором впускная деталь целиком представляет собой цельное формованное изделие из полимерного материала.

Впускная деталь предпочтительно состоит из материала на основе полиоксиметилена (ПОМ).

Запорный элемент впускного клапана имеет тарелку и шток, примыкающий к тарелке с ее стороны, обращенной от соответствующей рабочей камеры. Тарелка запорного элемента впускного клапана выполнена с возможностью плотного прилегания к седлу впускного клапана впускной детали, а шток запорного элемента впускного клапана установлен с возможностью перемещения по направляющей впускной детали. Тарелка запорного элемента впускного клапана предпочтительно соединена со штоком запорного элемента впускного клапана неразъемным соединением, т.е. за счет сил межмолекулярного или межатомного сцепления.

Направляющая предпочтительно выполнена кольцеобразной.

Целесообразен вариант, в котором шток запорного элемента впускного клапана проходит сквозь направляющую и имеет выступающий из направляющей в направлении всасывающей линии участок, на котором закреплен держатель пружины, причем между держателем пружины и направляющей зажата возвратная пружина впускного клапана. Посредством возвратной пружины впускного клапана, опирающейся с одной стороны на держатель пружины, а с другой стороны на направляющую, шток запорного элемента впускного клапана, а с ним и тарелка запорного элемента впускного клапана может нагружаться силой упругости, под действием которой тарелка запорного элемента впускного клапана поджимается к седлу впускного клапана. При совершении расположенным в рабочей камере поршнем движения в фазе всасывания тарелка запорного элемента впускного клапана, преодолевая действие возвратной пружины впускного клапана, может отодвинуться от седла впускного клапана, в результате чего в рабочую полость из всасывающей линии через впускной клапан может поступать чистящая жидкость. При совершении же поршнем противоположно направленного движения в фазе нагнетания тарелка запорного элемента впускного клапана прижимается возвратной пружиной впускного клапана к седлу впускного клапана, в результате чего чистящая жидкость не может поступать через впускной клапан обратно во всасывающую линию.

В целесообразном варианте осуществления изобретения направляющая образует упор, ограничивающий движение штока, а значит и тарелки запорного элемента впускного клапана в направлении рабочей камеры. При перемещении штока запорного элемента впускного клапана в направлении рабочей камеры держатель пружины, закрепленный на штоке запорного элемента впускного клапана, подходит к направляющей все ближе и, наконец, входит в контакт с ее упором, что препятствует дальнейшему движению штока запорного элемента впускного клапана в направлении рабочей камеры, а значит и дальнейшему отодвиганию тарелки запорного элемента впускного клапана от седла впускного клапана.

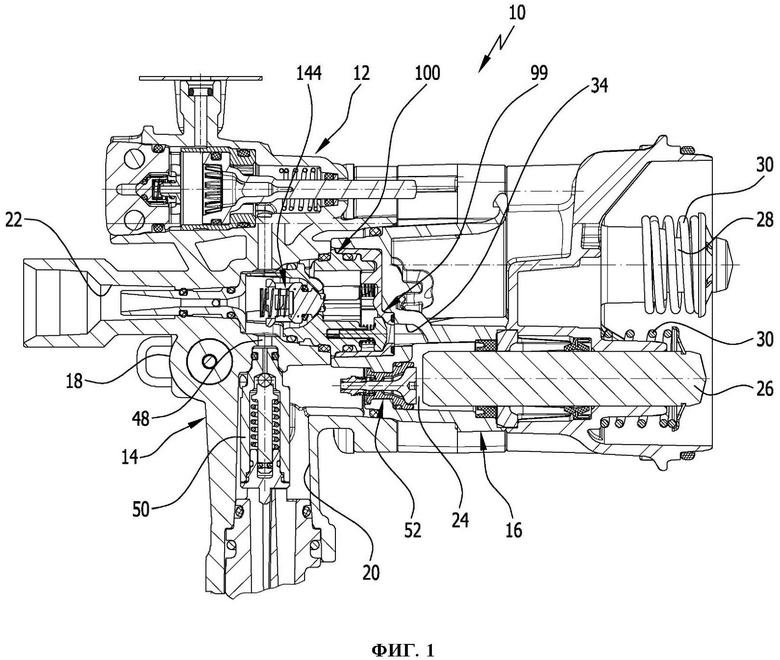

В нижеследующем описании подробно рассматривается предпочтительный вариант осуществления изобретения, поясняемый чертежами, на которых показано:

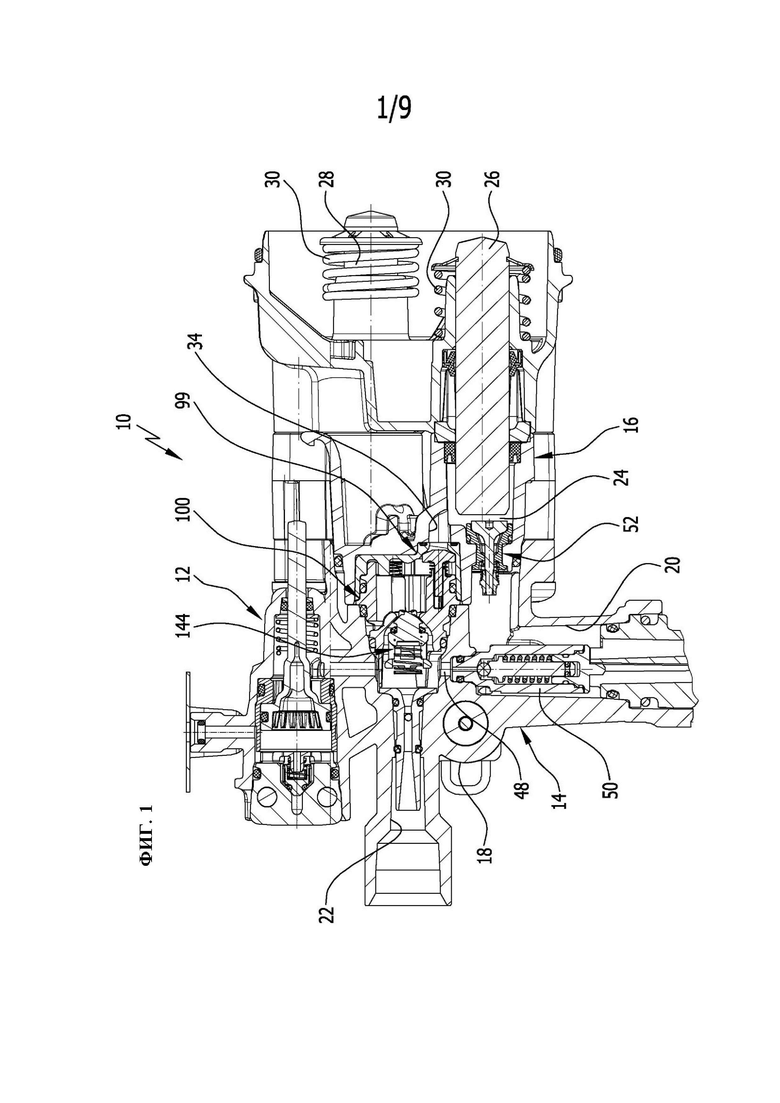

на фиг. 1 - вид поршневого насоса в разрезе;

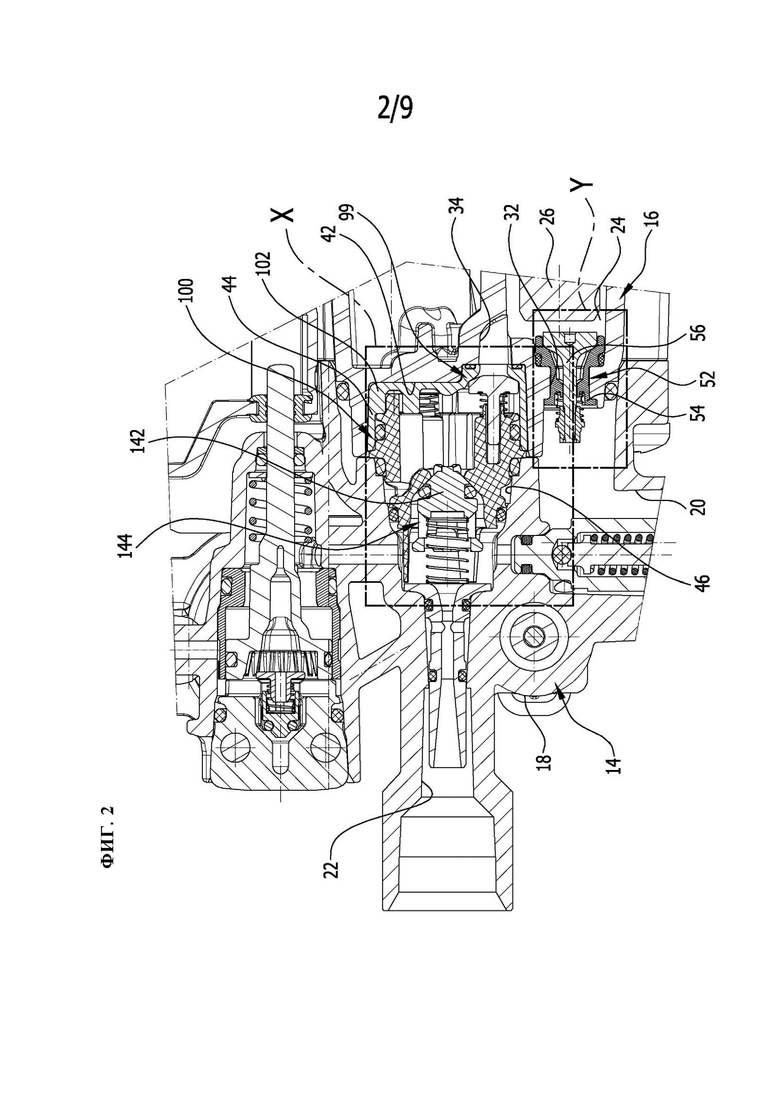

на фиг. 2 часть показанного на фиг. 1 поршневого насоса в увеличенном масштабе;

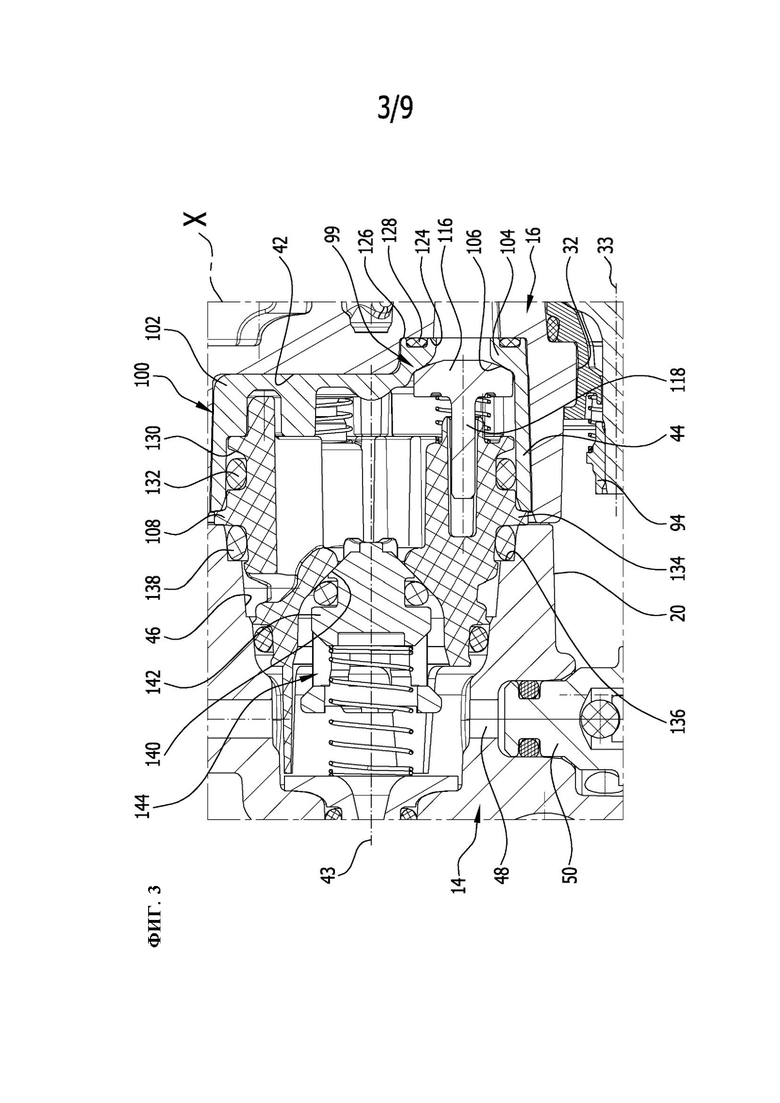

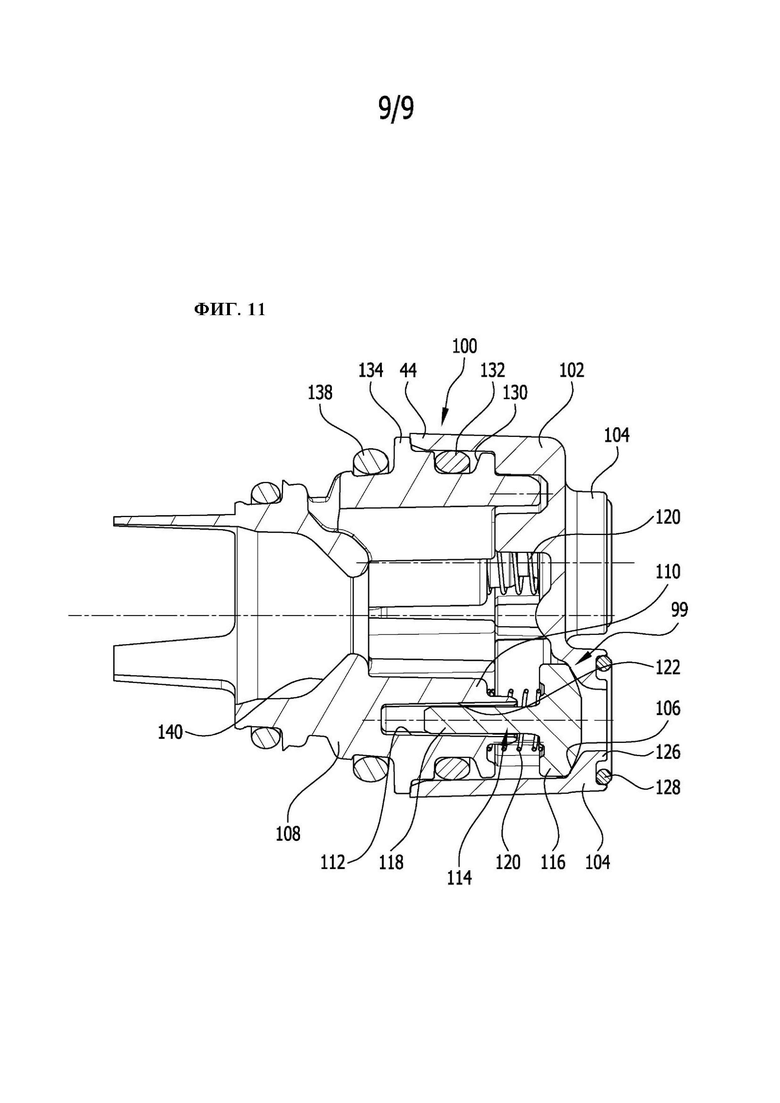

на фиг. 3 - увеличенный в масштабе местный вид в разрезе обозначенного на фиг. 2 фрагмента X, на котором показан блок выпускных клапанов поршневого насоса;

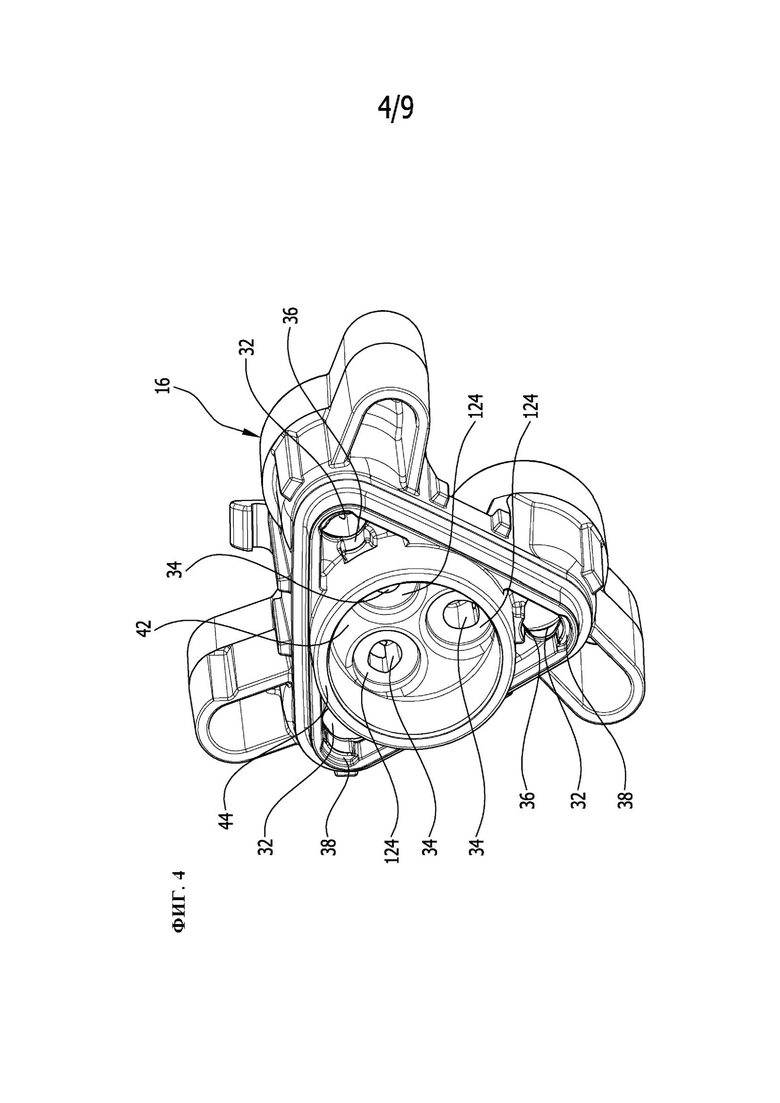

на фиг. 4 перспективное изображение второй корпусной детали поршневого насоса;

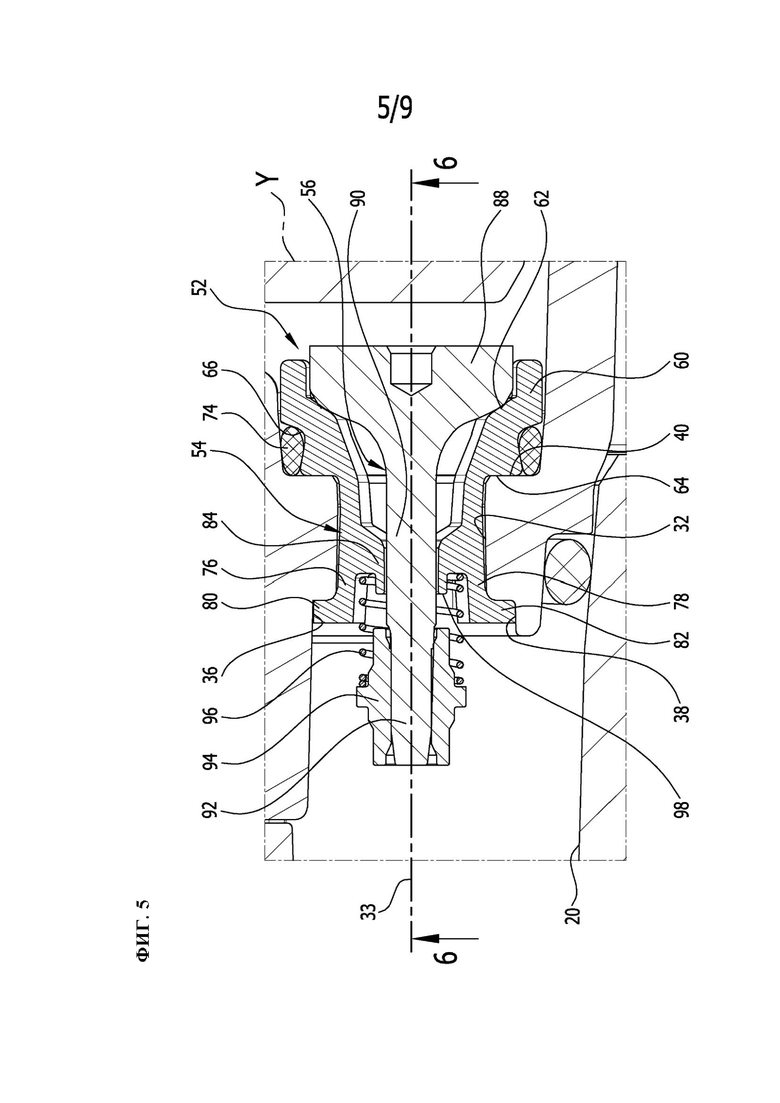

на фиг. 5 увеличенный в масштабе местный вид в разрезе обозначенного на фиг. 2 фрагмента Y, на котором показан впускной клапан поршневого насоса;

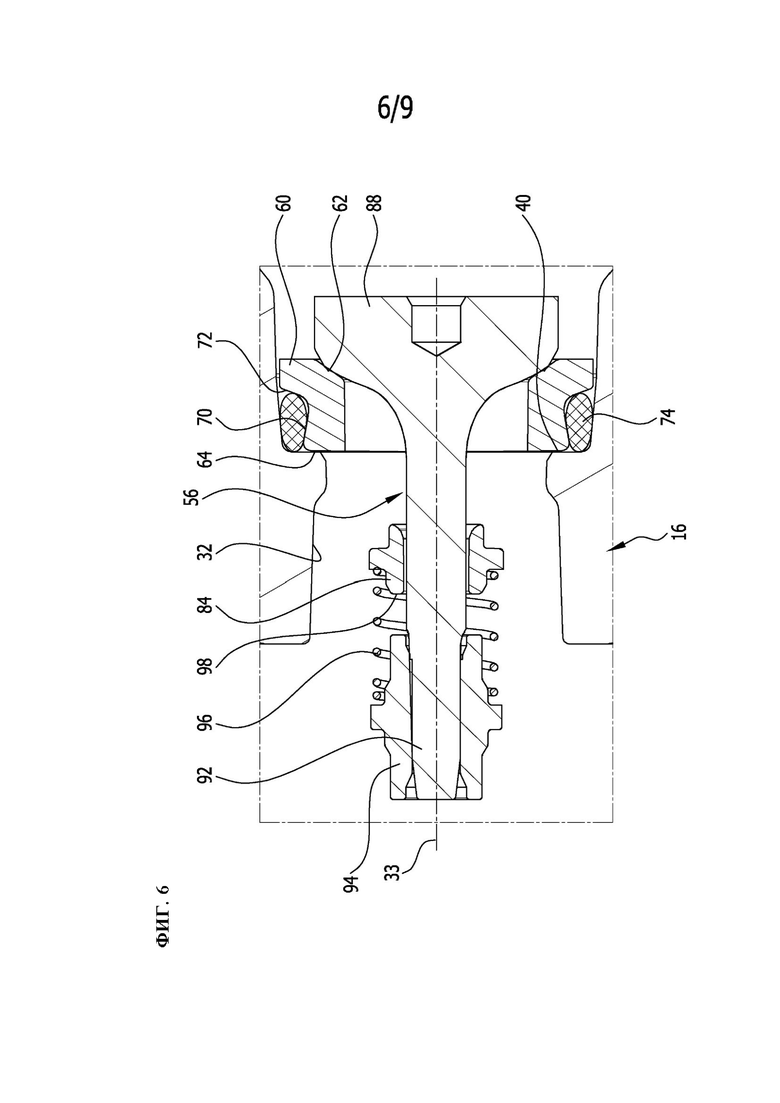

на фиг. 6 - вид показанного на фиг. 5 впускного клапана в разрезе по линии 6-6;

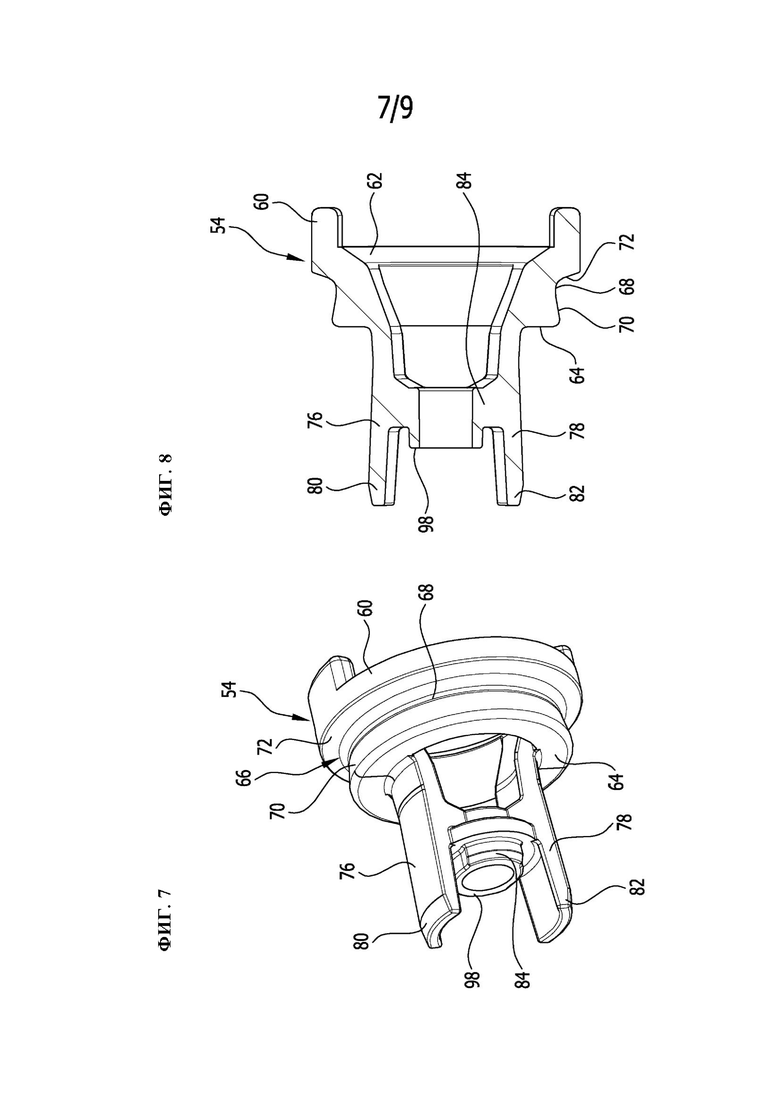

на фиг. 7 перспективное изображение впускной детали показанного на фиг. 5 впускного клапана перед ее монтажом;

на фиг. 8 - вид в разрезе показанной на фиг. 7 впускной детали;

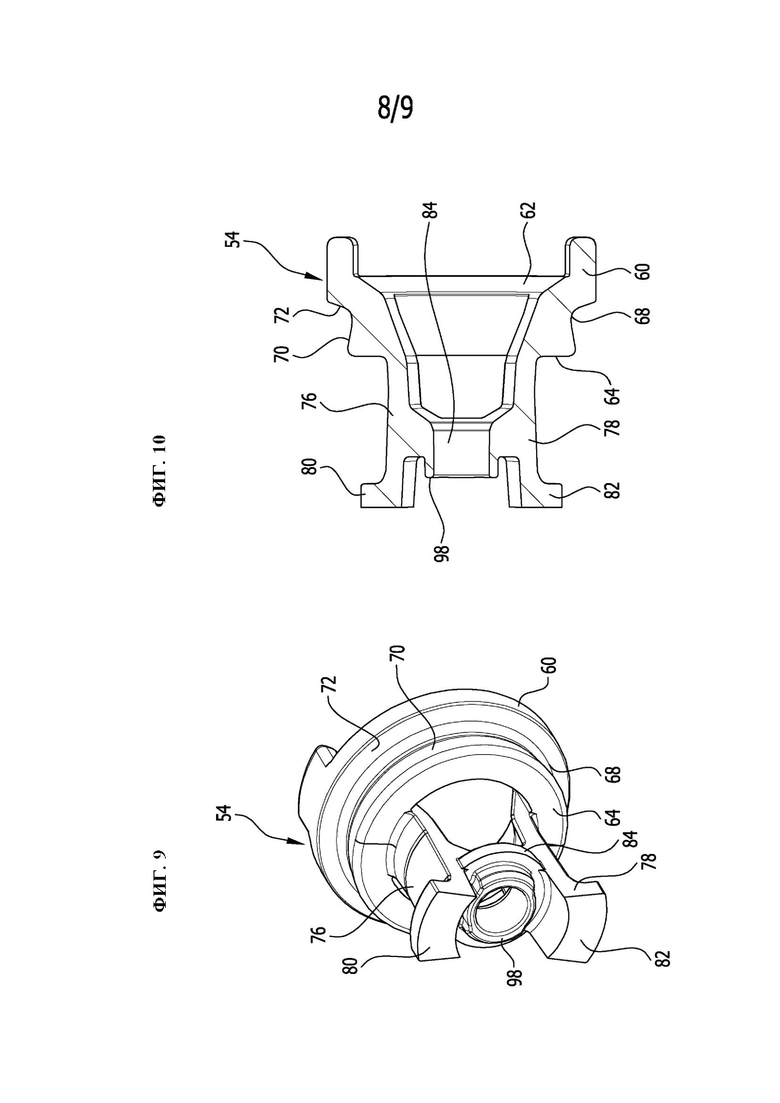

на фиг. 9 - перспективное изображение впускной детали впускного клапана после ее монтажа;

на фиг. 10 вид в разрезе показанной на фиг. 9 впускной детали;

на фиг. 11 - вид в разрезе показанного на фиг. 3 блока выпускных клапанов.

На чертежах схематично изображен предпочтительный вариант выполнения предлагаемого в изобретении поршневого насоса, предназначенного для применения в моечном аппарате высокого давления и в целом обозначенного номером 10. Посредством поршневого насоса 10 может осуществляться подача чистящей жидкости, предпочтительно воды. Поршневой насос 10 имеет корпус 12 насоса, содержащий первую корпусную деталь 14 и вторую корпусную деталь 16. Каждая из двух корпусных деталей 14, 16 выполнена в виде металлической детали. В рассматриваемом варианте осуществления изобретения каждая из них выполнена в виде алюминиевой детали, изготовленной методом литья под давлением.

Первая корпусная деталь 14 определяет переднюю сторону 18 поршневого насоса 10 и образует всасывающую линию 20 и напорную линию 22. Вторая корпусная деталь 16 образует три рабочие камеры, в каждую из которых вставлен соответствующий поршень. Для лучшей наглядности на чертеже показаны только одна рабочая камера 24 и два поршня 26, 28. Все поршни при совершении ими возвратно-поступательного движения вдвигаются в соответствующие рабочие камеры 24 под действием в принципе известной и на чертежах не показанной наклонной шайбы и выдвигаются обратно из рабочих камер под действием надетых на соответствующие поршни возвратных винтовых пружин 30, в результате чего объем рабочих камер 24 периодически изменяется.

Каждая рабочая камера 24 сообщается с всасывающей линией 20 через впускной канал 32 во второй корпусной детали 16. С напорной линией 22 каждая рабочая камера 24 сообщается через выпускной канал 34 во второй корпусной детали 16. Впускные каналы 32 ориентированы параллельно друг другу и имеют соответствующие продольные оси 33.

К каждому впускному каналу 32 с обращенной к всасывающей линии 20 стороны примыкают две диаметрально противоположные друг другу выемки 36, 38 во второй корпусной детали 16. Это показано, в частности, на фиг. 4. Со стороны соответствующей рабочей камеры 24 к каждому впускному каналу 32 примыкает кольцеобразная опорная поверхность 40 для впускного клапана, образованная второй корпусной деталью 16 и обращенная к соответствующей рабочей камере 24. Это показано, в частности, на фиг. 2 и 5. Эти опорные поверхности для установки соответствующих впускных клапанов ориентированы перпендикулярно продольным осям 33 впускных каналов.

Через впускные каналы 32 в соответствующие рабочие камеры 24 может всасываться чистящая жидкость, предназначенная для ее подачи под давлением, а через выпускные каналы 34 эта чистящая жидкость может выпускаться из рабочих камер 24. Выпускные каналы 34 открываются, т.е. выходят, в центральное клапанное гнездо 42 второй корпусной детали 16, которое ограничено по периферии проходящей в окружном направлении цилиндрической стенкой 44. Клапанное гнездо 42 расположено во второй корпусной детали 16 с обращенной к первой корпусной детали 14 стороны и имеет продольную ось 43, ориентированную параллельно продольным осям 33 впускных каналов 32.

Первая корпусная деталь 14 имеет на своей обращенной ко второй корпусной детали 16 стороне корпусную выемку 46, которая расположена соосно с клапанным гнездом 42 во второй корпусной детали 16 и к которой с передней стороны 18 первой корпусной детали 14 примыкает напорная линия 22.

От корпусной выемки 46 отходит перепускная линия 48, которая образована первой корпусной деталью 14 и в которой расположен перепускной клапан 50, сам по себе известный и поэтому представленный на чертеже лишь схематично. Перепускная линия 48 обеспечивает сообщение между корпусной выемкой 46 и всасывающей линией 20 и запирается посредством перепускного клапана 50.

Впускные каналы 32 запираются соответствующими впускными клапанами 52. Впускные клапаны 52 выполнены идентичными друг другу, и каждый из них содержит впускную деталь 54, состоящую из полимерного материала, предпочтительно из материала на основе полиоксиметилена (ПОМ), и вставленную в соответствующий впускной канал 32. Кроме того, каждый впускной клапан 52 содержит запорный элемент 56, установленный с возможностью возвратно-поступательного движения в осевом направлении относительно впускной детали 54.

Впускная деталь 54 имеет седловой элемент 60, образующий седло 62 соответствующего впускного клапана 52. Седловой элемент 60 впускного клапана выступает в соответствующую рабочую камеру 24 и опирается своей контактной поверхностью 64, обращенной от соответствующей рабочей камеры 24, на опорную поверхность 40 для впускного клапана, примыкающую к соответствующему впускному каналу 32 со стороны рабочей камеры 24.

К контактной поверхности 64 примыкает гнездо 66 под уплотнительное кольцо, выполненное в виде кольцевого паза 68, проходящего по окружности седлового элемента 60 впускного клапана, т.е. опоясывающего этот седловой элемент, и имеющего первую стенку 70 паза, непосредственно примыкающую к контактной поверхности 64, и вторую стенку 72 паза, примыкающую к первой стенке паза. На протяжении первой стенки 70 паза наружный диаметр седлового элемента 60 впускного клапана непрерывно уменьшается с увеличением расстояния от контактной поверхности 64. На протяжении второй стенки 72 паза наружный диаметр седлового элемента 60 впускного клапана непрерывно увеличивается с увеличением расстояния от контактной поверхности 64. Это показано, в частности, на фиг. 7 и 9.

В вышеупомянутом гнезде 66 расположено первое уплотнительное кольцо 74, уплотняющее осевое сопряжение седлового элемента 60 впускного клапана с опорной поверхностью 40 для впускного клапана.

К седловому элементу 60 впускной детали 54 со стороны всасывающей линии 20 примыкают два диаметрально противоположных друг другу, т.е. расположенных напротив друг друга, относительно продольной оси 33 впускного канала 32 держателя 76, 78, которые проходят во впускной канал 34 и каждый из которых имеет обращенный от седлового элемента 60 впускного клапана, т.е. противоположный ему, концевой участок 80, 82, который с обращенной от рабочей камеры 24, т.е. противоположной ей, стороны впускного канала 32 выступает из впускного канала 32 и в собранном состоянии впускного клапана 52 зацеплен за стенку соответствующего впускного канала 32 за счет того, что он входит в выемку 36, 38 второй корпусной детали 16 и создает вместе с ней геометрическое замыкание. Это подробнее поясняется ниже.

Между держателями 76, 78 в области впускного канала 32 расположена кольцеобразная направляющая 84. Наружный диаметр направляющей 84 меньше диаметра впускного канала 32. Это позволяет чистящей жидкости проходить внутри впускного канала 32, обтекая направляющую 84.

Направляющая 84 соединена с держателями 76, 78 неразъемным соединением, и держатели 76, 78 также соединены с седловым элементом 60 впускного клапана неразъемным соединением.

В рассматриваемом примере осуществления изобретения впускная деталь 54 представляет собой цельное формованное изделие из полимерного материала, образующее седловой элемент 60 впускного клапана, держатели 76, 78 и направляющую 84.

Запорный элемент 56 впускного клапана имеет тарелку 88 и шток 90, примыкающий к тарелке 88 с ее обращенной от рабочей камеры 24 стороны и выполненный за одно целое с ней. Тарелка 88 запорного элемента впускного клапана выполнена с возможностью плотного прилегания к образованному седловым элементом 60 седлу 62 впускного клапана, а шток 90 запорного элемента впускного клапана проходит сквозь направляющую 84 по направлению к всасывающей линии 20.

На участке 92 штока 90 запорного элемента впускного клапана, выступающем из направляющей 84 в направлении всасывающей линии 20, закреплен держатель 94 пружины. Между держателем 94 пружины и направляющей 84 зажата возвратная пружина 96 впускного клапана. Возвратная пружина 96 впускного клапана выполнена в виде винтовой пружины, опирающейся с одной стороны на держатель 94 пружины, а с другой стороны на направляющую 84 и окружающей шток 90 запорного элемента впускного клапана в области между направляющей 84 и держателем 94 пружины, проходя вокруг него в окружном направлении. Под действием возвратной пружины 96 впускного клапана тарелка 88 запорного элемента впускного клапана, выполненная за одно целое со штоком 90 запорного элемента впускного клапана, прижимается к образованному седловым элементом 60 седлу 62 впускного клапана, в результате чего впускной клапан 52 находится в закрытом положении.

При совершении поршнем 26, 28, расположенным в соответствующей рабочей камере 24, движения в направлении от впускного канала 32, впускной клапан 52 открывается за счет того, что тарелка 88 запорного элемента впускного клапана, преодолевая силу упругости возвратной пружины 96 впускного клапана, отодвигается от седла 62 впускного клапана, тем самым сообщая всасывающую линию 20 с рабочей камерой 24, в результате чего чистящая жидкость может поступать из всасывающей линии 20 в рабочую камеру 24 через впускной канал 32. При этом чистящая жидкость может обтекать снаружи держатель 94 пружины, возвратную пружину 96 впускного клапана и направляющую 84, что обеспечивает минимальные гидравлические потери.

Тарелка 88 запорного элемента впускного клапана может отодвигаться от седла 62 впускного клапана до тех пор, пока держатель 94 пружины не войдет в контакт с упором 98 направляющей 84, выполненным по типу выступа или втулки. Таким образом, упор 98 ограничивает возвратно-поступательное движение тарелки 88 запорного элемента впускного клапана.

При совершении поршнем 26, 28 движения в направлении впускного канала 32 тарелка 88 запорного элемента впускного клапана занимает свое положение на седле впускного клапана, препятствуя вытеснению чистящей жидкости обратно во всасывающую линию 20.

Для сборки впускного клапана 52 на первом шаге сборочного процесса впускную деталь 54 с держателями 76, 78, первоначально имеющими прямолинейную ориентацию, как это показано на фиг. 7 и 8, можно вставить во впускной канал 32 с его обращенной к рабочей камере 24 стороны, в результате чего контактная поверхность 64 войдет в соприкосновение с опорной поверхностью 40 для впускного клапана, а концевые участки 80, 82 держателей 76, 78 будут выступать из впускного канала 32 с его обращенной от рабочей камеры 24 стороны. Затем концевые участки 80, 82 можно подвергнуть термическому формоизменению, раздвинув концевые участки 80, 82 радиально наружу, в результате чего они войдут в выемки 36, 38 и образуют с этими выемками геометрическое замыкание. Это позволяет закрепить впускную деталь 54 во впускном канале 32 с фиксацией от осевого перемещения и проворачивания. Затем, на следующем шаге сборочного процесса, на впускной детали 54 можно установить запорный элемент 56 впускного клапана, вставив шток 90 запорного элемента впускного клапана во впускную деталь 54 с ее обращенной к рабочей камере 24 стороны и пропустив шток 90 запорного элемента впускного клапана сквозь направляющую 84. Затем на выступающий из направляющей 84 участок 92 штока можно надеть с обращенной от рабочей камеры 24 стороны возвратную пружину 96 впускного клапана, после чего на этом участке 92 штока можно зафиксировать держатель 94 пружины. Крепление держателя 94 пружины на участке 92 штока может осуществляться, например, посредством ультразвуковой сварки.

Каждый из открывающихся в клапанное гнездо выпускных каналов 34 запирается соответствующим выпускным клапаном 99. Выпускные клапаны 99 выполнены идентичными друг другу и образованы предварительно собираемым блоком 100 выпускных клапанов, помещающимся в клапанное гнездо 42 второй корпусной детали 16 и в корпусную выемку 46 первой корпусной детали 14.

Блок 100 выпускных клапанов показан в увеличенном масштабе на фиг. 3 и 11. Он содержит выпускную деталь 102, состоящую из полимерного материала, например из материала на основе полиоксиметилена (ПОМ). Выпускная деталь 102 вставлена в клапанное гнездо 42 и имеет несколько кольцеобразных седловых элементов 104, каждый из которых образует седло 106 соответствующего выпускного клапана 99.

Помимо выпускной детали 102, блок 100 выпускных клапанов содержит направляющий корпус 108, который также состоит из полимерного материала, например из армированного волокном полимерного материала, и который разъемным и герметичным образом соединяется с выпускной деталью 102. Направляющий корпус 108 образует направляющие элементы 110, выполненные в виде направляющих гнезд 112, каждое из которых ориентировано соосно с седлом 106 соответствующего выпускного клапана.

Выпускная деталь 102 и направляющий корпус 108 вмещают между собой несколько запорных элементов 114 выпускных клапанов, которые установлены с возможностью возвратно-поступательного движения относительно выпускной детали 102 и направляющего корпуса 108 и каждый из которых имеет тарелку 116 и примыкающий к ней шток 118, выполненный за одно целое с тарелкой и образующий вместе с ней запорный элемент соответствующего выпускного клапана 99. Тарелка 116 запорного элемента выпускного клапана выполнена с возможностью плотного прилегания к седлу 106 выпускного клапана, а шток 118 запорного элемента выпускного клапана, примыкающий к тарелке с ее обращенной от седла 106 выпускного клапана стороны, входит в направляющее гнездо 112, в котором он установлен с возможностью перемещения.

Между направляющим гнездом 112 и тарелкой 116 запорного элемента каждого выпускного клапана зажата возвратная пружина 120 этого выпускного клапана 99, которая с одной стороны опирается на направляющее гнездо 112, ас другой стороны - на тарелку 116 запорного элемента выпускного клапана и в области между тарелкой 116 запорного элемента выпускного клапана и направляющим гнездом 112 окружает шток 118 запорного элемента выпускного клапана, проходя вокруг него в окружном направлении. Это показано, в частности, на фиг. 11.

В направляющем гнезде 112 выполнена внутренняя канавка 122, которая проходит в продольном направлении направляющего гнезда 112 и по которой из направляющего гнезда 112 может выходить чистящая жидкость.

В области клапанного гнезда 42 вторая корпусная деталь 16 образует кольцеобразные опорные поверхности 124 под седла выпускных клапанов, каждая из которых примыкает в направлении клапанного гнезда 42 к соответствующему выпускному каналу 34 и ориентирована перпендикулярно продольной оси 43 клапанного гнезда 42. На эту опорную поверхность 124 седловой элемент 104 соответствующего выпускного клапана опирается своей торцевой стороной 126, обращенной от седла 106 выпускного клапана, причем между торцевой стороной 126 каждого седлового элемента и соответствующей опорной поверхностью 124 второй корпусной детали расположено второе уплотнительное кольцо 128, уплотняющее осевое сопряжение соответствующего седлового элемента 104 и второй корпусной детали 16.

Направляющий корпус 108 опоясывает проходящий вокруг него в окружном направлении кольцевой паз 130, в котором расположено третье уплотнительное кольцо 132. Третье уплотнительное кольцо 132 обеспечивает герметичность соединения между выпускной деталью 102 и направляющим корпусом 108.

Со стороны корпусной выемки 46 к кольцевому пазу 130 примыкает кольцеобразный выступ 134, проходящий по внешней окружности направляющего корпуса 108. На расстоянии от кольцеобразного выступа 134 корпусная выемка 46 образует обращенный радиально внутрь уступ 136. Между кольцеобразным выступом 134 и уступом 136 расположено четвертое уплотнительное кольцо 138, уплотняющее осевое сопряжение между направляющим корпусом 108 и первой корпусной деталью 14.

В своей входящей в корпусную выемку 46 части направляющий корпус 108 образует обращенное от выпускной детали 102 седло 140 обратного клапана, к которому может плотно прилегать запорный элемент 142 обратного клапана. В сочетании с запорным элементом 142 обратного клапана седло 140 обратного клапана образует центральный обратный клапан 144.

Блок 100 выпускных клапанов выполнен в виде предварительно собираемого агрегата и при сборке поршневого насоса 10 может вставляться в клапанное гнездо 42 и корпусную выемку 46. Поскольку блок 100 выпускных клапанов образует, т.е. объединяет в себе, все выпускные клапаны 99, это облегчает сборку поршневого насоса 10.

Как упоминалось выше, обе корпусные детали 14 и 16 выполнены в виде металлических деталей. При этом металлические детали не требуется подвергать последующей механической обработке для образования впускных клапанов 52 и выпускных клапанов 99, поскольку впускные детали 54 и выпускная деталь 102, представляя собой изделия из полимерного материала, вставляются в соответствующие металлические детали и образуют клапанные седла. Поэтому поршневой насос 10 недорог в изготовлении, т.е. имеет высокий уровень производственной технологичности.

Кроме того, поршневой насос 10 отличается хорошей характеристикой всасывания, поскольку объем рабочих камер 24, в котором жидкость не вытесняется поршнями 26, 28 поршневого насоса 10, может оставаться небольшим.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАГНЕТАТЕЛЬНЫЙ КЛАПАН | 1990 |

|

RU2008546C1 |

| НАСОС ВЫСОКОГО ДАВЛЕНИЯ | 2011 |

|

RU2485348C2 |

| НАСОСНОЕ УСТРОЙСТВО МЕДИЦИНСКОГО НАЗНАЧЕНИЯ | 2021 |

|

RU2838886C2 |

| НАСОСНЫЙ ДОЗИРОВОЧНЫЙ АГРЕГАТ | 2005 |

|

RU2368801C2 |

| НАСОС | 2011 |

|

RU2527928C2 |

| УСТРОЙСТВО ДЛЯ ВПРЫСКА ТОПЛИВА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2120055C1 |

| РУЧНОЕ УСТРОЙСТВО ДЛЯ ВЫПУСКА СРЕД | 1990 |

|

RU2032482C1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОЙ ЧИСТКИ СО СЪЕМНЫМ МОДУЛЕМ | 2012 |

|

RU2583899C2 |

| ПОРШНЕВАЯ МАШИНА ДВОЙНОГО ДЕЙСТВИЯ | 1991 |

|

RU2037623C1 |

| СПОСОБ НАДДУВА В ЦИЛИНДР ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2509901C2 |

Изобретение относится к поршневому насосу для моечного аппарата высокого давления. Насос (10) имеет корпус (12), содержащий первую корпусную деталь (14) и вторую корпусную деталь (16), каждая из которых выполнена металлической. Деталь (14) образует всасывающую линию (20) и напорную линию (22). Деталь (16) образует несколько рабочих камер (24), в каждой из которых расположен с возможностью возвратно-поступательного движения соответствующий поршень (26, 28) и каждая из которых сообщается с линией (20) через соответствующий впускной канал, а с линией (22) - через соответствующий выпускной канал (34). Впускной канал запирается впускным клапаном (52). Канал (34) запирается выпускным клапаном (99). Каждый клапан (99) имеет неподвижно зафиксированное седло и запорный элемент, установленный с возможностью возвратно-поступательного движения относительно седла и имеющий тарелку, выполненную с возможностью плотного прилегания к седлу. Деталь (16) имеет клапанное гнездо, в которое открываются все каналы (34). Насос (10) содержит блок (100) выпускных клапанов, образующий все клапаны (99). Блок (100) выпускных клапанов содержит выпускную деталь, состоящую из полимерного материала, вставленную в клапанное гнездо и образующую седла всех выпускных клапанов. Изобретение направлено на повышение производственной технологичности поршневого насоса. 31 з.п. ф-лы, 11 ил.

1. Поршневой насос для моечного аппарата высокого давления, предназначенный для подачи чистящей жидкости и имеющий корпус (12) насоса, содержащий первую корпусную деталь (14) и вторую корпусную деталь (16), каждая из которых выполнена в виде металлической детали, причем первая корпусная деталь (14) образует всасывающую линию (20) и напорную линию (22), а вторая корпусная деталь (16) образует несколько рабочих камер (24), в каждой из которых расположен с возможностью возвратно-поступательного движения соответствующий поршень (26, 28) и каждая из которых сообщается с всасывающей линией (20) через соответствующий впускной канал (32), запираемый соответствующим впускным клапаном (52), а с напорной линией (22) - через соответствующий выпускной канал (34), запираемый соответствующим выпускным клапаном (99), причем каждый выпускной клапан (99) имеет неподвижно зафиксированное седло (106) и запорный элемент (114), установленный с возможностью возвратно-поступательного движения относительно седла (106) и имеющий тарелку (116), выполненную с возможностью плотного прилегания к седлу (106), отличающийся тем, что вторая корпусная деталь (16) имеет клапанное гнездо (42), в которое открываются выпускные каналы (34), а поршневой насос (10) содержит блок (100) выпускных клапанов, образующий все выпускные клапаны (99), причем блок (100) выпускных клапанов содержит выпускную деталь (102), состоящую из полимерного материала, вставленную в клапанное гнездо (42) и образующую седла (106) всех выпускных клапанов.

2. Поршневой насос по п. 1, отличающийся тем, что блок (100) выпускных клапанов выполнен в виде предварительно собираемого агрегата.

3. Поршневой насос по п. 1, отличающийся тем, что выпускная деталь (102) имеет несколько кольцеобразных седловых элементов (104), каждый из которых образует седло (106) соответствующего выпускного клапана.

4. Поршневой насос по п. 3, отличающийся тем, что вторая корпусная деталь (16) образует в области клапанного гнезда (42) несколько ориентированных перпендикулярно продольной оси (43) клапанного гнезда (42) кольцеобразных опорных поверхностей (124), каждая из которых примыкает в направлении потока чистящей жидкости к соответствующему выпускному каналу (34) и к каждой из которых прилегает седловой элемент (104) соответствующего выпускного клапана с установкой между ними уплотнительного кольца (128).

5. Поршневой насос по одному из предыдущих пунктов, отличающийся тем, что запорный элемент (114) каждого выпускного клапана имеет шток (118), примыкающий к тарелке (116) этого запорного элемента с ее обращенной от выпускного канала (34) стороны.

6. Поршневой насос по п. 5, отличающийся тем, что блок (100) выпускных клапанов содержит направляющий корпус (108), состоящий из полимерного материала и имеющий несколько направляющих элементов (110), с возможностью перемещения по которым установлены штоки (118) запорных элементов соответствующих выпускных клапанов.

7. Поршневой насос по п. 6, отличающийся тем, что каждый направляющий элемент (110) образует направляющее гнездо (112), в котором расположен шток (118) запорного элемента соответствующего выпускного клапана.

8. Поршневой насос по п. 7, отличающийся тем, что каждое направляющее гнездо (112) имеет по меньшей мере одну внутреннюю канавку (122), проходящую в продольном направлении направляющего гнезда (112).

9. Поршневой насос по п. 6, отличающийся тем, что между каждым направляющим элементом (110) и тарелкой (116) запорного элемента соответствующего выпускного клапана зажата возвратная пружина (120) выпускного клапана.

10. Поршневой насос по п. 6, отличающийся тем, что направляющий корпус (108) выполнен с возможностью разъемного и герметичного соединения с выпускной деталью (102).

11. Поршневой насос по п. 6, отличающийся тем, что направляющий корпус (108) образует седло (140) для центрального обратного клапана (144), расположенного по направлению потока чистящей жидкости за выпускными клапанами (99).

12. Поршневой насос по п. 6, отличающийся тем, что первая корпусная деталь (14) имеет ориентированную соосно с клапанным гнездом (42) корпусную выемку (46), в которую входит направляющий корпус (108) с установкой между ним и первой корпусной деталью по меньшей мере одного уплотнительного кольца (132, 138).

13. Поршневой насос по п. 12, отличающийся тем, что по меньшей мере одно уплотнительное кольцо (132, 138) окружает направляющий корпус (108), проходя вокруг него в окружном направлении.

14. Поршневой насос по п. 12, отличающийся тем, что направляющий корпус (108) имеет выступающий наружу кольцеобразный выступ (134), к которому примыкает обращенный радиально внутрь уступ (136) корпусной выемки (46) в первой корпусной детали (14), причем между выступом (134) и уступом (136) расположено уплотнительное кольцо (138).

15. Поршневой насос по п. 1, отличающийся тем, что каждый впускной клапан (52) содержит вставленную в соответствующий впускной канал (32) впускную деталь (54) и запорный элемент (56), установленный с возможностью возвратно-поступательного движения относительно впускной детали (54), причем впускная деталь (54) имеет седло (62) впускного клапана, а также направляющую (84), расположенную со смещением от седла (62) впускного клапана, а запорный элемент (56) впускного клапана имеет тарелку (88), выполненную с возможностью плотного прилегания к седлу (62) впускного клапана, и примыкающий к этой тарелке (88) шток (90), установленный с возможностью его перемещения по направляющей (84), причем впускная деталь (54) состоит из полимерного материала и имеет обращенный к рабочей камере (24) кольцеобразный седловой элемент (60), образующий седло (62) впускного клапана, причем направляющая (84) расположена по направлению потока чистящей жидкости перед седлом (62) впускного клапана.

16. Поршневой насос по п. 15, отличающийся тем, что седловой элемент (60) впускного клапана выступает из впускного канала (32) в направлении рабочей камеры (24).

17. Поршневой насос по п. 16, отличающийся тем, что вторая корпусная деталь (16) образует примыкающую к впускному каналу (32) со стороны рабочей камеры (24) кольцеобразную опорную поверхность (40) для впускного клапана, которая ориентирована перпендикулярно продольной оси (33) впускного канала (32) и к которой своей контактной поверхностью (64) прилегает седловой элемент (60) впускного клапана.

18. Поршневой насос по п. 17, отличающийся тем, что седловой элемент (60) впускного клапана имеет примыкающее к его контактной поверхности (64) гнездо (66), в котором расположено уплотнительное кольцо (74), уплотняющее сопряжение седлового элемента (60) впускного клапана с опорной поверхностью (40) для впускного клапана.

19. Поршневой насос по п. 18, отличающийся тем, что гнездо (66) под уплотнительное кольцо образует кольцевой паз (68), опоясывающий седловой элемент (60) впускного клапана в окружном направлении и имеющий примыкающую к контактной поверхности (64) первую стенку (70) паза, на протяжении которой наружный диаметр седлового элемента (60) впускного клапана непрерывно уменьшается с увеличением расстояния от контактной поверхности (64) и к которой примыкает вторая стенка (72) паза.

20. Поршневой насос по п. 19, отличающийся тем, что на протяжении второй стенки (72) паза наружный диаметр седлового элемента (60) впускного клапана непрерывно увеличивается с увеличением расстояния от контактной поверхности (64).

21. Поршневой насос по п. 15, отличающийся тем, что впускная деталь (54) имеет по меньшей мере один держатель (76, 78), примыкающий к седловому элементу (60) впускного клапана со стороны всасывающей линии (20) и зафиксированный с фиксацией от проворачивания относительно впускного канала (32).

22. Поршневой насос по п. 21, отличающийся тем, что по меньшей мере один держатель (76, 78) на своей стороне, обращенной к всасывающей линии (20), зацеплен за стенку впускного канала (32).

23. Поршневой насос по п. 21, отличающийся тем, что по меньшей мере один держатель (76, 78) соединен с седловым элементом (60) впускного клапана неразъемным соединением.

24. Поршневой насос по п. 21, отличающийся тем, что впускная деталь (54) имеет два держателя (76, 78), диаметрально противоположных друг другу относительно продольной оси (33) впускного канала (32).

25. Поршневой насос по п. 21, отличающийся тем, что направляющая (84) зафиксирована на по меньшей мере одном держателе (76, 78).

26. Поршневой насос по п. 21, отличающийся тем, что направляющая (84) соединена с по меньшей мере одним держателем (76, 78) неразъемным соединением.

27. Поршневой насос по п. 21, отличающийся тем, что по меньшей мере один держатель (76, 78) имеет концевой участок (80, 82), обращенный от седлового элемента (60) впускного клапана и входящий в выемку (36, 38) второй корпусной детали (16).

28. Поршневой насос по п. 27, отличающийся тем, что концевой участок (80, 82) по меньшей мере одного держателя (76, 78) создает вместе с выемкой (36, 38) геометрическое замыкание.

29. Поршневой насос по п. 27, отличающийся тем, что концевой участок (80, 82) по меньшей мере одного держателя (76, 78) является термодеформируемым.

30. Поршневой насос по одному из пп. 15-29, отличающийся тем, что впускная деталь (54) представляет собой цельное формованное изделие из полимерного материала.

31. Поршневой насос по одному из пп. 15-29, отличающийся тем, что шток (90) запорного элемента впускного клапана проходит сквозь направляющую (84) и имеет выступающий из направляющей (84) в направлении всасывающей линии (20) участок (92), на котором закреплен держатель (94) пружины, причем между держателем (94) пружины и направляющей (84) зажата возвратная пружина (96) впускного клапана.

32. Поршневой насос по п. 31, отличающийся тем, что направляющая (84) образует упор, ограничивающий движение тарелки (88) запорного элемента впускного клапана в направлении рабочей камеры (24).

| DE 102009049095 А1, 07.04.2011 | |||

| WO 2008086950 A1, 24.07.2008 | |||

| Способ определения ионов бария в пластовой воде | 2024 |

|

RU2817516C1 |

| WO 2013107520 A1, 25.07.2013 | |||

| МОЕЧНЫЙ АППАРАТ ВЫСОКОГО ДАВЛЕНИЯ | 2015 |

|

RU2676974C1 |

Авторы

Даты

2024-04-05—Публикация

2021-09-23—Подача