Изобретение относится к нефтегазодобывающей промышленности, в частности к составам для временной изоляции пласта, и может быть использовано при ремонте скважин с пластовым давлением, равным или ниже гидростатического.

Анализ существующего уровня техники показал следующее:

- известна инвертная нефтяная эмульсия для изоляции нефтяных пластов, рецептура которой имеет следующее соотношение ингредиентов, мас.%:

(см. патент РФ №2196223 от 13.02.2002 г. по кл. 7 Е21В 43/22, опубл. в бюл.№1, 2003 г.).

В качестве загустителя-стабилизатора эмульсия содержит полимер из класса полиакриламидов или эфиров целлюлозы. В качестве электролита - хлориды щелочных или щелочноземельных металлов.

Недостатком указанной эмульсии является недостаточная эффективность изоляции пластов. Обусловлено это следующими причинами: эмульсия обладает повышенными значениями условной вязкости, что сказывается положительно на снижении фильтрации, однако глубина проникновения структурированных жидкостей, в том числе и инвертных эмульсий, в большей степени определяется не их реологическими, а структурно-механическими характеристиками, в первую очередь, значениями статического напряжения сдвига (СНС), а также видом, дисперсностью, размерами и концентрацией мелкодисперсных добавок. Согласно испытаниям эмульсия имеет невысокие структурно-механические показатели: СНС, через 1 мин/10 мин = 61/70 дПа (см. пр. №7 акта испытаний предлагаемого изобретения). Наполнитель в рецептуре отсутствует. Роль наполнителя заключается в создании на фильтрационной поверхности коллектора сводных перемычек. В результате этого происходит быстрое и эффективное закупоривание устья пор и образуется прочный слой дисперсных частиц, который препятствует более глубокому проникновению в пласт не только твердой фазы, но и фильтрата жидкости. В этом случае исходная проницаемость коллектора может быть практически восстановлена. Эмульсия, в которой нет наполнителя, достаточно легко и довольно глубоко будет проникать в высокопроницаемые пласты. Указанная эмульсия не обладает необходимыми блокирующими свойствами. Не обеспечивается сохранение естественной проницаемости пласта, а снижение проницаемости пласта отрицательно влияет на продуктивность скважины. Кроме того, это ведет к дополнительным затратам так как необходимо деблокирование эмульсии из пласта после проведения ремонтных работ. Значения коэффициента восстановления проницаемости приводятся (см. акт испытаний предлагаемого изобретения). В качестве загустителя-стабилизатора используют полимер. С течением времени происходит его расщепление на более низкомолекулярные цепочки (мономеры), что в свою очередь ведет к изменению структурно-реологических свойств. Содержание жидкого углеводорода в эмульсии в указанных количествах повышает риск взрыво- и пожароопасности в процессе ее приготовления. К недостаткам также можно отнести трудоемкость и длительность процесса приготовления эмульсии на специальной установке, состоящей из нескольких емкостей, одна из которых снабжена роторной мешалкой;

- известна облегченная инвертная дисперсия для ремонта скважин, которая может быть использована для временной изоляции пласта, рецептура которой имеет следующее соотношение ингредиентов, мас.%:

(см. патент РФ №2319539 от 29.12.2006 г. по кл. B01F 17/00, С09К 8/28, опубл. 20.03.2008 г.).

Недостатком указанной инвертной дисперсии является недостаточная эффективность изоляции пласта. Это обусловлено следующими причинами. Совместное использование в рецептуре ингредиентов в указанных количествах не обеспечивает достаточно связанной, агрегативно устойчивой системы. Приведены достаточно высокие вязкостные характеристики и нулевая фильтрация в момент приготовления состава. Из-за высокой вязкости затрудняется ее закачка в скважину. Агрегативная неустойчивость системы - более двух недель связана с отсутствием в системе стабилизирующего (полимерного) реагента, который повышал бы прочность адсорбционно-сольватных оболочек, тем самым, улучшая структурно-механические свойства. В случае длительного проведения работ данная дисперсия начинает расслаиваться, фильтрат проникает в глубь пласта скважины и кольматирует интервалы пласта. Указанная эмульсия не обладает необходимыми блокирующими свойствами. Не обеспечивается сохранение естественной проницаемости пласта, а снижение проницаемости пласта отрицательно влияет на продуктивность скважины. Кроме того, это ведет к дополнительным затратам, так как необходимо деблокирование эмульсии из пласта после проведения ремонтных работ;

- в качестве прототипа выбран способ временной изоляции высокопроницаемых зон призабойной зоны пласта, по которому закачивают состав, состоящий из двух предварительно приготовленных составов, рецептура которых имеет следующее соотношение ингредиентов, мас.%:

(см. а.с. СССР №1035194 от 01.03.1982 г. по кл. Е21В 33/13, опубл. бюл. №30, 15.08.1983 г.).

Недостатком указанного состава является недостаточная эффективность изоляции пласта. Это обусловлено следующими причинами: условная вязкость раствора на основе поливинилового спирта очень высока, а при смешивании раствора поливинилового спирта и раствора солей металлов переменной валентности перед введением в призабойную зону пласта она еще более увеличится, так как соли металлов переменной валентности начинают связываться с полимерами, входящими в рецептуру раствора поливинилового спирта. Время полного отверждения зависит от температуры в пласте, что всегда чревато сказывается на эффективности изоляции пластов, так как до начала отверждения состав может фильтроваться в более высокопроницаемые части пласта. Отверждение состава на основе поливинилового спирта происходит за счет комплексообразования гидроокисей металлов переменной валентности с гидроксильными группами макромолекул поливинилового спирта и карбоксиметилцеллюлозы водородными связями, в силу чего такие комплексы характеризуются неустойчивостью. С течением времени, а также с повышением температуры, что всегда имеет место в реальных условиях, происходит так называемое старение геля, которое выражается заметным уменьшением растворимости в кислотах. А так как деструктором данного отвержденного состава является соляная кислота (недостаток - довольно большая концентрация ее до 20%), то есть вероятность неполного удаления состава из пласта после окончания ремонтных работ. Применяемая с целью растворения отвержденного состава кислотная обработка облегчает процесс деблокирования, однако осложняет процесс освоения скважины. При этом нарушается естественная проницаемость продуктивного пласта вследствие взаимодействия кислоты с минеральной составляющей породы. В результате увеличиваются сроки освоения скважин, значение коэффициента восстановления проницаемости недостаточно высокое (см. пример №8 акта испытаний предлагаемого изобретения). Недостатками также являются: многокомпонентность состава, трудоемкость и достаточно высокие затраты времени при приготовлении. Общее содержание углеводородного растворителя в закачиваемом составе составляет до 60 мас.% - повышается риск взрыво- и пожароопасности в процессе ее приготовления. Кроме того, плотность используемого состава не позволяет использовать его в скважинах с аномально-низкими пластовыми давлениями.

Технический результат, который может быть получен при осуществлении предлагаемого изобретения, сводится к следующему:

- повышается эффективность изоляции пласта за счет использования состава с улучшенными структурно-механическими и, как следствие, блокирующими свойствами при сохранении естественной проницаемости пласта;

- повышается устойчивость биополимерной основы к микробиологической деструкции;

- расширяется ассортимент бактерицидов.

Технический результат достигается с помощью известного эмульсионного состава для временной изоляции пласта, включающего полисахаридный структурообразователь, наполнитель, неионогенный эмульгатор, углеводородную жидкость и воду, который дополнительно содержит биоцид - материал полимерный «Конкрепол» (МП «Конкрепол»), а в качестве полисахаридного структурообразователя - биополимер ксантанового рода МС Bioxan, в качестве наполнителя - Полицелл ЦФ, в качестве неионогенного эмульгатора полиэтиленгликолевый эфир алкилфенола (ОП-10), в качестве углеводородной жидкости - отработанные нефтепродукты на основе нефтяных масел при следующем соотношении ингредиентов, мас.%:

Заявляемый эмульсионный состав соответствует условию «новизны». Для приготовления состава используют МП «Конкрепол» по ТУ 9365-001-13802-623-2003, биополимер ксантанового рода МС Bioxan, отработанные нефтепродукты на основе нефтяных масел по ГОСТ 21046-86. Они относятся к группе ММО и имеют следующий состав:

отработанные моторные (для авиационных поршневых, карбюраторных и дизельных двигателей), компрессорные, вакуумные и индустриальные масла, которые имеют следующие физико-химические показатели:

ОП-10 используют по ГОСТ 8433-81. Это маслообразная вязкая жидкость от светло-желтого до темно-коричневого цвета, хорошо растворяющаяся в воде. Представляет собой продукт конденсации моно- и диалкилфенолов, полученных алкилированием фенолов с окисью этилена.

МП «Конкрепол» является высокомолекулярным поли N-виниламидом. Полицелл ЦФ по ТУ 03-92-002-35957739-98, представляет собой гуматно-лигноцеллюлозный комплекс, по внешнему виду сыпучий порошкообразный материал коричневого цвета. Наполнитель по воздействию на организм человека относится к 3 классу опасности.

С целью повышения коэффициента нефте- и газоотдачи в скважинах с пластовым давлением, равным или ниже гидростатического, проводится большой комплекс мероприятий, среди которых существенную роль играет, при проведении ремонтных работ, процесс глушения с временной изоляцией (блокирование) пласта. Для решения данной задачи возникает необходимость разработки составов, обеспечивающих надежную изоляцию пласта, выдерживающих значительные перепады давления, сохраняющих длительную стабильность структурно-механических и реологических свойств; легко и максимально удаляющихся (деблокирование) из скважины при небольших депрессиях в процессе вызова притока, при этом полностью должны сохраняться фильтрационно-емкостные свойства продуктивного горизонта. Составы должны содержать наиболее доступные и сравнительно недорогие реагенты, быть экономически эффективными и безопасными в обращении. С учетом основных требований, предъявляемых к блокирующим составам, предлагается эмульсионный состав для временной изоляции пласта.

Совместное использование ингредиентов в заявляемых интервалах приводит к образованию эмульсионного состава - системы, обладающей комплексом свойств, обеспечивающих эффективную временную изоляцию пласта. Взаимодействие ингредиентов обеспечивает эмульсионному составу низкие значения фильтрации и повышенные структурно-механические и реологические свойства за счет того, что разнообразные функциональные полярные группы биополимера - МС Bioxan, МП «Конкрепол», ОП-10, наполнителя Полицелл ЦФ и воды - образуют различные виды межмолекулярных связей, а неполярные части молекул этих же ингредиентов смешаны с неполярными молекулами отработанных нефтепродуктов на основе нефтяных масел. До настоящего времени не изучено взаимодействие (образование связей) неполярных частей молекулы в неполярном растворителе, поэтому ограничимся эмпирическим правилом - подобное растворяется в подобном. Другими словами, неполярные соединения растворяются в неполярных растворителях, а полярное - в полярных. Поэтому, говоря о взаимодействии неполярных частей молекул вышеуказанных ингредиентов, предполагается, что в молекулах одних углеводородных радикалов имеются валентные вакансии (незавершенные орбитали), а у других наоборот - донорные валентные электроны. Поэтому сцепление молекул различных углеводородов (отработанные нефтепродукты на основе нефтяных масел представляет собой смесь высокомолекулярных углеводородов различных классов) с образованием поперечных химических связей, так называемых мостиков, обеспечивает системе пространственную структуру в виде сеток, нитей и т.п. Это способствует созданию высоковязких адсорбционных слоев. Наличие в системе наполнителя Полицелл ЦФ помимо своего прямого назначения - создание в пласте непроницаемого блокирующего экрана, также усиливает неньютоновские аномалии системы за счет прилипания большей части к гидрофобной (неполярной) части молекул ингредиентов, а меньшая находится в той части поверхности жидкости, которая их лучше смачивает, то есть водной части. В результате прочность адсорбционных слоев увеличивается, повышаются вязкостные свойства, за счет чего с одной стороны замедляется стекание жидкости из системы, с другой - придает системе высокую структурную вязкость и механическую прочность. При взаимодействии ингредиентов происходит (в зависимости от величины и размера зарядов) перераспределение ионов воды (образование гидратационных оболочек) между функциональными группами ингредиентов. Это ведет к уменьшению объема свободной (несвязанной) воды. Наличие большого числа активных функциональных групп у совместно используемых в рецептуре ингредиентов в заявляемых интервалах, особенно в биополимере МС Bioxan, способствует образованию большого количества различных видов связи, что ведет к образованию высокомолекулярного соединения сложной структуры. Вышеуказанное приводит к улучшению структурно-механических и реологических свойств, а именно пластической вязкости, динамического напряжения сдвига, а также статического напряжения сдвига, и, как следствие, к улучшению блокирующих свойств, к низким значениям показателя фильтрации эмульсионного состава. В результате обеспечивается сохранение коллекторских свойств продуктивного пласта, что способствует сокращению сроков освоения скважин. В качестве структурообразователя в предлагаемом эмульсионном составе используют биополимер ксантанового рода МС Bioxan. Известно, что любое органическое вещество легко окисляется в присутствии газообразного кислорода. Наличие фермента ускоряет процесс разложения. МС Bioxan представляет собой водорастворимый высокомолекулярный полисахарид, вырабатываемый микробиологическим действием бактерий Xanthomonas campestris в гидрокарбонатной среде с добавкой протеина и неорганического азота. То есть это внеклеточный микробный полисахарид, образующийся в виде покрытия на каждой бактерии. Микробные полисахариды (биополимеры) как органический материал по своей физико-химической структуре склонны к микробиологической деструкции - разрушению внутримолекулярных связей макромолекул органических полимеров под действием влаги, света, кислорода воздуха, биологического фактора или совместным воздействием этих факторов, в результате чего происходит выделение летучих продуктов (СО2), что ведет к изменению физико-химических характеристик биополимера и снижению реологических показателей. Потеря технологических и структурно-реологических свойств составов на биополимерной основе происходит в результате невысокой устойчивости последней к микробиологической деструкции, что в свою очередь приводит к необходимости использования биоцидов. Основным структурным элементом микробного полисахарида являются бактериальная клетка. Содержимое тела бактериальной клетки, или ее цитоплазма, представляет собой желеобразный, вязкий раствор, в котором растворены различные органические и неорганические соединения, окружена тонкой цитоплазматической мембраной, образующей протопласт. Ее основной компонент - сложные вещества, состоящие из белков и жиров (липопротеины). Активный транспорт питательных веществ из окружающей среды в клетку через цитоплазматическую мембрану осуществляется с помощью спецферментов - пермеаз, находящихся в составе мембраны. В мембране также присутствуют ферменты, участвующие в дыхании, в обмене углеводов, в образовании самой мембраны и в других важных функциях клетки. Бактериальный протопласт окружен клеточной стенкой, обеспечивающей постоянство формы бактерии. Основной компонент стенки - сложное соединение, молекулы которого связаны друг с другом с помощью белковых мостиков и образуют полимерную структуру. Первым барьером на пути взаимодействия биополимера с биоцидами являются клеточная стенка и цитоплазматическая мембрана. Наличие в предлагаемой жидкости МП «Конкрепол», участвующего в образовании не только адсорбционно-сольватных оболочек, оказывает консервирующее действие на процесс биодеструкции и, как следствие, повышает устойчивость биополимерной основы к микробиологической деструкции, что позволяет сделать вывод о проявляющемся стабильности свойств жидкости. В связи со сложностью строения и многофункциональностью мембранного аппарата микроорганизмов конкретные механизмы взаимодействия указанных веществ с бактериальными клетками биополимеров изучены недостаточно. Предположительно молекулы МП «Конкрепол» нарушают проницаемость цитоплазматической мембраны микробных клеток биоксана, ингибируя связанные с мембраной ферменты. Это обусловлено способностью вступать во взаимодействие функциональных групп пирролидонового кольца МП «Конкрепол» с полисахаридами (аминокислотами) цитоплазматической мембраны, что ведет к образованию нерастворимых комплексных соединений как по атому азота и карбоксильной группы, так и за счет гидрофобного взаимодействия с плоскостью пирролидонового кольца МП «Конкрепол» с полисахаридами клеточной стенки микробных клеток, тем самым нарушая проницаемость цитоплазматической мембраны. Ослабление целостности клеточной стенки приводит к проникновению в клетку воды из окружающей среды, набуханию клетки, а затем к разрыву цитоплазматической мембраны и вытеканию содержимого - цитоплазмы, представляющей собой желеобразный вязкий раствор, во внешнюю среду, т.е. происходит лизис бактериальной клетки. Поэтому в предлагаемом составе в течение 6-12 дней происходит максимальное повышение вязкости. Дестабилизация даже одного какого-либо фермента, участвующего в важном метаболическом процессе, приостанавливает весь процесс жизнедеятельности клетки, тем самым повышается устойчивость биополимерной основы предлагаемого эмульсионного состава к микробиологической деструкции. Использование МП «Конкрепол» в качестве бактерицида расширяет ассортимент последних.

Содержание в эмульсионном составе отработанных нефтепродуктов на основе нефтяных масел в количестве менее 25 мас.%, МС Bioxan менее 0,2 мас.%, МП «Конкрепол» менее 0,3 мас.%, ОП-10 менее 2 мас.%, Полицелл ЦФ менее 3 мас.% приводит к ухудшению реологических, структурно-механических свойств, не происходит образования устойчивой системы, повышается показатель фильтрации, снижается коэффициент восстановления проницаемости.

Содержание в эмульсионном составе отработанных нефтепродуктов на основе нефтяных масел в количестве более 30 мас.%, МС Bioxan более 0,3 мас.%, МП «Конкрепол» более 0,5 мас.%, ОП-10 более 3 мас.%, Полицелл ЦФ более 5 мас.% нецелесообразно ввиду того, что не происходит улучшения свойств состава.

Таким образом, согласно вышеуказанному предлагаемым эмульсионным составом обеспечивается достижение заявляемого технического результата.

По имеющимся источникам известности не выявлены технические решения, имеющие признаки, совпадающие с отличительными признаками предлагаемого изобретения по заявленному техническому результату.

Заявляемый состав соответствует условию «изобретательского уровня».

Более подробно сущность заявляемого изобретения описывается следующими примерами.

Пример использования эмульсионного состава в промысловых условиях на скважине

Устьевое оборудование: колонная головка - MBF 1358-3М 12¾ 11*13 5/8

Необходимый объем эмульсионного состава для временной изоляции рассчитывают по формуле

Vэс=K·0,785D2·H,

где К - поправочный коэффициент, учитывающий объем технологических потерь, принимаемый равным 1,2;

Н - расстояние от искусственного забоя до верхних перфорационных отверстий, м

Н=1095-957=138 м,

Vэс=1,2·0,785·0,1992·138≈5,1 м3.

В отдельной емкости объемом 8 м3 при постоянном перемешивании в 3,4 м3 воды (66,0 мас.%) растворяют 10,2 кг МС Bioxan (0,2 мас.%). Затем в полученный раствор вводят 1,3 м3 (25,5 мас.%) отработанных нефтепродуктов на основе нефтяных масел 15,3 л МП «Конкрепол» (0,3 мас.%), перемешивают до получения однородной массы, добавляют 153 л ОП-10 (3 мас.%) и перемешивают в течение цикла, добавляем 255 кг Полицелл ЦФ (5,0 мас.%) и тщательно перемешиваем до получения однородной массы.

Готовят на скважине жидкость глушения.

Необходимый объем жидкости глушения рассчитывают по формуле

Vжг=V1+V2,

где V1 жг - объем первой пачки жидкости глушения, м3;

V2 жг - объем второй пачки жидкости глушения, м3.

V1=L·0,785·(D2-d1 2),

V1=943,18·0,785·(0.1992-0,1682)=8,4 м3.

V2=(L·0,785-d2)+h·0.785D2,

где h - расстояние от верхних перфорационных отверстий до башмака НКТ, м;

h=957-943,18=13,82 м.

V2=943,18·0,785·0,152+13,82·0,785·0,1992≈17,1 м3.

Следовательно, объем жидкости глушения составляет

Vж.г=8,4+17,1=25,5 м3.

В отдельной емкости при постоянном перемешивании в 16,25 м3 воды (68,5 мас.%) растворяют 127 кг Сульфацелла (0,5 мас.%), затем вводят 51 кг МС Bioxan (0,2 мас.%) - перемешивают до полного растворения. После чего вводят 1300 кг хлорида кальция CaCl2 (5,0 мас.%), после его растворения добавляют 0,5 м3 ОП-10 (1,8 мас.%). Полученную суспензию тщательно перемешивают, затем добавляют 7,6 м дизельного топлива (24,0 мас.%) при постоянном перемешивании, доводят до плотности ρ=960 кг/м3.

Производят обвязку технологического оборудования и спрессовывают нагнетательную линию.

При закрытом затрубном пространстве последовательно закачивают в трубное пространство технологическую жидкость в объеме 8,4 м3, блокирующий раствор в объеме 5,1 м3, 3,2 м3 технологической жидкости. Затрубное пространство открывают на факельную линию, оборудованную штуцером 8-10 мм. После этого закачивают жидкость глушения в объеме 17 м3 до появления первой ее пачки на факельной линии. Закрывают затрубное пространство и производят закачку оставшегося количества жидкости глушения в количестве 5,5 м3.

Закрывают скважину на тех. отстой в течение 12 часов с контролем давления в трубном и затрубном пространствах. Стравливают газовую шапку при ее наборе, не допуская набора давления.

По истечении тех. отстоя стравливают газовую шапку и замеряют уровень жидкости в скважине.

Пример 1 (лабораторный).

Для приготовления 1000 г состава в 615 мл воды растворяют 2 г МС Bioxan (что составляет 0,2 мас.%), перемешивают до полного растворения, затем вводят 352,9 мл отработанных нефтепродуктов на основе нефтяных масел ρ=850 кг/м3 (что составляет 30 мас.%). Далее при помешивании вводят 3 г МП «Конкрепол» (что составляет 0,3 мас.%)и 27,8 мл ОП-10 ρ=1080 кг/м3 (что составляет 3,0 мас.%) и 50 г Полицелла ЦФ (5 мас.%).

Проводят испытания на установке УИПК-1М, на искусственных кернах моделирующих сеноманские породы продуктивного пласта с использованием песка различных фракций (0,35 до 1,0 мм) и имеющих проницаемость в пределах 2,5-3,0 мкм2.

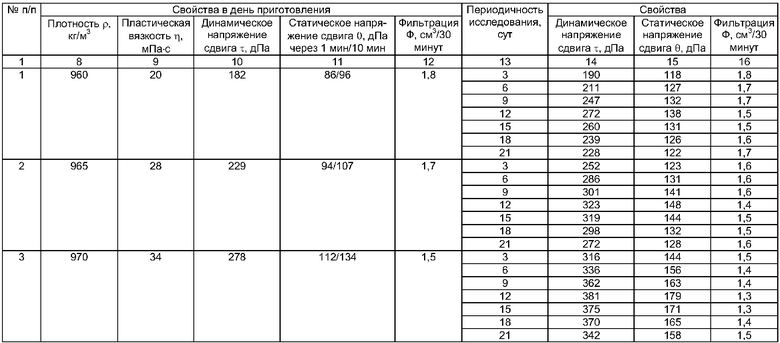

Состав имеет следующие свойства:

- в момент приготовления:

Плотность ρ=960 кг/м3, пластическая вязкость η=20 мПа·с, динамическое напряжение сдвига τ=-182 дПа, статическое напряжение сдвига через 1 мин/10 мин θ=86/96 дПа, фильтрация Ф=1,8 см3/30 минут, условное давление блокирования Р=12,0 МПа, прочность блокирующего слоя 40,0 МПа/см, проницаемость до блокирования β=3,02 мкм2, после деблокирования β1=2,91 мкм2, коэффициент восстановления проницаемости К=96,36%.

Периодичность исследования:

через 3 суток τ=190 дПа, θ=118 дПа, Ф=1,8 см3/30 минут;

через 6 суток τ=211 дПа, θ=127 дПа, Ф=1,7 см3/30 минут;

через 9 суток τ=247 дПа, θ=132 дПа, Ф=1,7 см3/30 минут;

через 12 суток τ=272 дПа, θ=138 дПа, Ф=1,5 см3/30 минут;

через 15 суток τ=260 дПа, θ=131 дПа, Ф=1,5 см3/30 минут;

через 18 суток τ=239 дПа, θ=126 дПа, Ф=1,6 см3/30 минут;

через 21 день τ=228 дПа, θ=122 дПа, Ф=1,7 см3/30 минут.

Пример 2.

Готовят 1000 г эмульсионного состава, г/мас.%:

Проводят все операции, как указано в примере 1.

Состав имеет следующие свойства:

- в момент приготовления:

ρ=965 кг/м3, η=28 мПа·с, τ=229 дПа, θ=94/107 дПа, Ф=1,7 см3/30 минут, Р=10,8 МПа, прочность блокирующего слоя 54,0 МПа/см, β=2,81 мкм2, β1=2,70 мкм2, К=96,09%.

Периодичность исследования:

через 3 суток τ=252 дПа, θ=123 дПа, Ф=1,6 см3/30 минут;

через 6 суток τ=286 дПа, θ=131 дПа, Ф=1,6 см3/30 минут;

через 9 суток τ=301 дПа, θ=141 дПа, Ф=1,6 см3/30 минут;

через 12 суток τ=323 дПа, θ=148 дПа, Ф=1,4 см3/30 минут;

через 15 суток τ=319 дПа, θ=144 дПа, Ф=1,5 см3/30 минут;

через 18 суток τ=298 дПа, θ=132 дПа, Ф=1,5 см3/30 минут;

через 21 день τ=272 дПа, θ=128 дПа, Ф=1,6 см3/30 минут.

Пример 3.

Готовят 1000 г состава, г/мас.%:

Проводят все операции, как указано в примере 1.

Состав имеет следующие свойства:

- в момент приготовления:

ρ=970 кг/м3, η=20 мПа·с, τ=182 дПа, θ=86/96 дПа, Ф=1,8 см3/30 минут, Р=11,0 МПа, прочность блокирующего слоя 50,0 МПа/см, β=2,91 мкм2, β1=2,83 мкм2, К=97,25%.

Периодичность исследования:

через 3 суток τ=316 дПа, θ=144 дПа, Ф=1,5 см3/30 минут;

через 6 суток τ=336 дПа, θ=156 дПа, Ф=1,4 см3/30 минут;

через 9 суток τ=362 дПа, θ=163 дПа, Ф=1,4 см3/30 минут;

через 12 суток τ=381 дПа, θ=179 дПа, Ф=1,3 см3/30 минут;

через 15 суток τ=375 дПа, θ=171 дПа, Ф=1,3 см3/30 минут;

через 18 суток τ=370 дПа, θ=165 дПа, Ф=1,4 см3/30 минут;

через 21 день τ=342 дПа, θ=158 дПа, Ф=1,5 см3/30 минут.

Таким образом, заявляемое техническое решение соответствует условию «новизны, изобретательского уровня, промышленной применимости», то есть является патентоспособным.

Примечание:

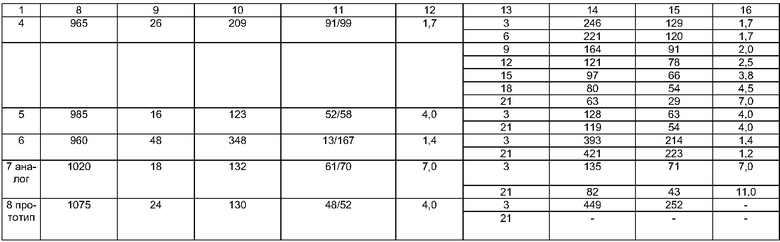

Критерием эффективности исследуемых составов являются условное давление блокирования, прочность блокирующего экрана и коэффициент восстановления проницаемости пласта.

За условное давление блокирования принимается давление продавки состава до создания блокирующего экрана.

Прочность блокирующего экрана характеризует способность последнего выдерживать определенную величину репрессии на продуктивный пласт. Прочность блокирующего экрана оценивалась по отношению выдерживаемого созданным экраном перепада давления к глубине заполнения им песчаного керна.

Коэффициент восстановления проницаемости - отношение значений проницаемости кернов после деблокирования и до блокирования.

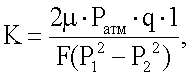

Исследования проводились на установке УИПК-1М, на искусственных кернах моделирующих сеноманские породы продуктивного пласта с использованием песка различных фракций (0,35 до 1,0 мм) и имеющих проницаемость в пределах 2,5-3,0 мкм. Общая схема экспериментальных исследований состояла в следующем. Определяли проницаемость искусственного керна до продавки блокирующей эмульсии по формуле Дарси (В.Н.Щелкачев, Б.Б.Лапук / Подземная гидравлика. - М-Л.: Гостоптехиздат, 1949, с.181)

где µ - динамическая вязкость, Па·с;

Ратм - атмосферное давление, Па;

q - расход прокачиваемого воздуха, м3/с;

L - длина образца;

F - площадь сечения образца, м2;

P1 и Р2 - давление на входе и выходе испытуемого образца, Па.

Затем имитировалось глушение скважины. На вход кернодержателя подавался исследуемый состав и создавалась репрессия на пласт до образования экрана. Образец керна выдерживался в таком состоянии в течение суток. По истечении указанного времени оценивалось количество профильтровавшейся жидкости. Далее определялась степень деблокирования керна. Для этого создавалась депрессия в 5,0 МПа, после чего снова определялась проницаемость, и рассчитывался коэффициент восстановления проницаемости.

Фильтрация, статическое напряжение сдвига, динамическое напряжение сдвига, пластическая вязкость измерялись на фильтр-прессе вискозиметре «Fann» модель 35SA фирмы Baroid.

Биологическую деструкцию определяли по изменению структурно-реологических свойств в течение 21 суток.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖИДКОСТЬ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2007 |

|

RU2345114C1 |

| ЖИДКОСТЬ ДЛЯ ГЛУШЕНИЯ И ПРОМЫВКИ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2016 |

|

RU2630007C2 |

| ГЕЛЕОБРАЗУЮЩИЙ СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2005 |

|

RU2306326C2 |

| ЭМУЛЬСИОННЫЙ СОСТАВ ДЛЯ ОГРАНИЧЕНИЯ ВОДОПРИТОКОВ, ВЫРАВНИВАНИЯ ПРОФИЛЯ ПРИЕМИСТОСТИ И ГЛУШЕНИЯ СКВАЖИН | 2013 |

|

RU2539484C1 |

| СПОСОБ БУРЕНИЯ СКВАЖИН, ОСЛОЖНЕННЫХ ПОГЛОЩАЮЩИМИ ГОРИЗОНТАМИ | 2014 |

|

RU2563856C2 |

| БУРОВОЙ РАСТВОР ДЛЯ ПРОМЫВКИ ДЛИННОПРОТЯЖЕННЫХ КРУТОНАПРАВЛЕННЫХ СКВАЖИН В УСЛОВИЯХ МНОГОЛЕТНЕМЕРЗЛЫХ И ВЫСОКОКОЛЛОИДАЛЬНЫХ ГЛИНИСТЫХ ПОРОД И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2011 |

|

RU2483091C1 |

| СПОСОБ ИЗОЛЯЦИИ ВОДОПРИТОКОВ В СКВАЖИНУ | 2013 |

|

RU2520190C1 |

| БЕЗГЛИНИСТЫЙ БУРОВОЙ РАСТВОР | 2007 |

|

RU2348670C1 |

| СПОСОБ ВЫРАВНИВАНИЯ ПРОФИЛЯ ПРИЕМИСТОСТИ В НАГНЕТАТЕЛЬНЫХ СКВАЖИНАХ И ОГРАНИЧЕНИЯ ВОДОПРИТОКА В ДОБЫВАЮЩИХ СКВАЖИНАХ | 2008 |

|

RU2375557C1 |

| БИОПОЛИМЕРНЫЙ БУРОВОЙ РАСТВОР | 2007 |

|

RU2351628C1 |

Изобретение относится к нефтегазодобывающей промышленности, в частности к составам для временной изоляции пласта, и может быть использовано при ремонте скважин с пластовым давлением, равным или ниже гидростатического. Эмульсионный состав для временной изоляции пласта включает полисахаридный структурообразователь - биополимер ксантанового рода МС Bioxan, наполнитель - Полицелл ЦФ, неионогенный эмульгатор - полиэтиленгликолевый эфир алкилфенола (ОП-10), углеводородную жидкость - отработанные нефтепродукты на основе нефтяных масел при следующем соотношении компонентов, мас.%: отработанные нефтепродукты на основе нефтяных масел 25-30; МС Bioxan 0,2-0,3; МП «Конкрепол» 0,3-0,5; ОП-10 2-3; Полицелл ЦФ 3-5; вода - остальное. Технический результат - повышение эффективности изоляции пласта за счет использования состава с улучшенными структурно-механическими свойствами, повышение устойчивости биополимерной основы к микробиологической деструкции. 3 табл.

Эмульсионный состав для временной изоляции пласта, включающий полисахаридный структурообразователь, наполнитель, неионогенный эмульгатор, углеводородную жидкость и воду, отличающийся тем, что он дополнительно содержит биоцид - материал полимерный «Конкрепол» (МП «Конкрепол»), а в качестве полисахаридного стуктурообразователя - биополимер ксантанового рода МС Bioxan, в качестве наполнителя - Полицелл ЦФ, в качестве неионогенного эмульгатора - полиэтиленгликолевый эфир алкилфенола (ОП-10), в качестве углеводородной жидкости - отработанные нефтепродукты на основе нефтяных масел при следующем соотношении ингредиентов, мас.%:

| Способ временной изоляции высокопроницаемых зон призабойной зоны пласта | 1982 |

|

SU1035194A1 |

| ГЕЛЕОБРАЗУЮЩИЙ СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2005 |

|

RU2306326C2 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ПРИТОКА ПЛАСТОВЫХ ВОД | 2006 |

|

RU2316574C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ПРИТОКА ПЛАСТОВОЙ ВОДЫ В НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИНАХ | 2005 |

|

RU2301246C2 |

| US 3809160 А, 07.05.1974. | |||

Авторы

Даты

2010-01-20—Публикация

2008-07-14—Подача