Изобретение относится к нефтегазодобывающей промышленности, в частности, к созданию скважинной технологической жидкости с контролируемым поглощением в термобарических условиях нефтяного, нефтегазового или газового пласта, которая может применяться для бурения, глушения или промывки скважин.

Жидкости для снижения поглощения должны соответствовать определенным требованиям, касающимся их оптимальных фильтрационных и вязкостных характеристик в поверхностных и термобарических условиях пласта, возможности закачки в скважину и размещения на заданном интервале, сохранения коллекторских свойств призабойной зоны пласта, доступности составных компонентов. Их компонентный состав должен обеспечивать возможность регулирования структурно-механических, реологических и некоторых других свойств.

Основным способом снижения поглощения при ремонте скважин является применение блокирующих жидкостей [В.Н.Гусаков, С.Е.Здольник, А.Г.Телин, И.М.Згоба. Проблемы глушения скважин Приобского месторождения и пути их решения.// «Научно-технический Вестник НК «Роснефть», 2006, №1, стр.1-5].

Для контроля поглощения при создании блокирующих жидкостей описано использование следующих приемов:

- увеличение эффективной вязкости блокирующей жидкости путем использования загустителей [например, патент РФ №2301247];

- увеличение эффективной вязкости блокирующей жидкости путем генерирования эмульсий [например, патент РФ №2296791],

- увеличение эффективной вязкости блокирующей жидкости путем генерирования дисперсных систем, в которых дисперсной фазой является газ [например, патент РФ №2322472];

- снижение проницаемости зоны поглощения путем использования в блокирующей жидкости шунтирующих частиц (твердой фазы) для формирования фильтрационной корки [SPE 58734. M.R.Luyster, W.E.Foxenberg, (M-I LLC), S.A. Ali Chevron Petroleum Technology Company. Development of a Novel Fluid-Loss Control Pill for Placement Inside Gravel-Pack Screens].

Основным недостатком эмульсий, генерируемых на растительных или нефтяных маслах [патент РФ №2319539], нефти [патент РФ №2306414], керосине или дизельном топливе [патент РФ №2297436], углеводородных растворителях [патент РФ №2296791] с использованием маслорастворимых ПАВ (эмульгаторов) различной природы, является быстрое разрушение эмульсий при невысоких температурах, невозможность обеспечения контроля поглощения при термобарических условиях продуктивного пласта на срок более 48 часов, необходимый для проведения подземного ремонта скважины с контролем поглощения.

В качестве водорастворимых полимеров для загущения воды и водных растворов известно применение:

- гуаровой смолы (гидроксипропилгуар, гидроксипропил-карбоксиметилгуар, карбоксиметилгуар) [патент РФ №2330942], основным недостатком которой является хорошая растворимость в пресной воде (плотность около 1000 кг/м3), невозможность загущения более высокоплотных солевых растворов галита и кальциевых солей (хлорида, бромида, нитрата), низкая седиментационная устойчивость суспензий твердых частиц в воде, загущенной гуаровой смолой, значительное снижение эффективной вязкости воды, загущенной гуаровой смолой при повышении температуры, приводящее к потере вязкости, быстрому разрушению суспензий и поглощению жидкости, что делает невозможным использование этих жидкостей для проведения подземного ремонта скважин при повышенных температурах или пластовых давлениях выше гидростатического или необходимости контроля поглощения более чем на 48 часов;

- карбоксиметилцеллюлозы [патент РФ №2301247] при следующем соотношении ингредиентов, мас.%: карбоксиметилцеллюлоза 0,5-2,0, хлористый кальций 7-12, аммоний фосфорнокислый двузамещенный 19-21, Морпен 0,05-1,00, вода остальное, основным недостатком которой является загущающая способность по отношению к пресной воде (плотность около 1000 кг/м) и растворам галита (ограничение плотности до 1180 кг/м3), невозможность загущения более высокоплотных солевых растворов кальциевых солей (хлорида, бромида, нитрата), низкая седиментационная устойчивость суспензий твердых частиц в воде и солевых растворах, загущенных карбоксиметилцеллюлозой, быстрое разрушение суспензий (низкая седиментационная стабильность) и поглощение блокирующей жидкости;

- полиакриламида [патент РФ №2215868] или полиакриламида сшитого, например, радиационно [патент РФ №2285786] или химическими сшивателями [патент РФ №2190753], основным недостатком которых является растворимость полиакриламида только в пресной воде (плотность около 1000 кг/м3) и растворах галита (ограничение плотности до 1180 кг/м3), невозможность загущения более высокоплотных солевых растворов кальциевых солей (хлорида, бромида, нитрата), низкая седиментационная устойчивость суспензий твердых частиц в воде и солевом растворе галита, загущенных полиакриламидом, значительное снижение эффективной вязкости воды и водных растворов, загущенных полиакриламидом при повышении температуры, приводящее к потере вязкости при повышенных температурах, поглощению блокирующей жидкости, что недопустимо для безопасного проведения подземного ремонта скважины;

- сукциногликана [SPE 26724. Hon Chung Lau. Laboratory Development and Field Testing of Succinoglycan as a Fluid-Loss-Control Fluid (Shell Development Co)].

Биополимер сукциногликан обладает уникальной комбинацией свойств, включая легкость применения; чистоту; тиксотропные реологические свойства; не зависящую от температуры вязкость ниже переходной температуры потери вязкости Tm.

Основным ограничением по использованию сукциногликана является его несовместимость с составами на основе солей кальция (хлорид, бромид) и цинка. Эти минерализованные растворы значительно уменьшают температуру потери вязкости сукциногликана (Tm). Например, Tm в растворах бромида кальция плотностью 12 фунт/галл. и 12,9 фунт/галл. составляет 65°С и 55°С соответственно, что делает невозможным его использование для контроля поглощения в блокирующих жидкостях на скважинах с пластовой температурой выше 55°С.

Для увеличения Tm и плотности растворов сукциногликана можно использовать минерализованные растворы на основе формиатов калия и натрия. При достаточно высоких концентрациях эти соли могут увеличивать Tm сукциногликана до 93°С. Однако эти соли малодоступны из-за цены и отсутствия их производства в Российской Федерации.

Также для загущения воды и водных растворов известно применение:

- производных синтетических жирных кислот: нафтенат натрия (15-18%), синтетические жирные кислоты фракции C16 и выше, кубовые остатки производства синтетических жирных кислот фракции C20 и выше, жирные кислоты таллового масла, «Нефтехим-3», тарин [заявка №2001108932, 2003 г.], основным недостатком которых является высаливание (выделение из растворов) загустителей из солевых растворов при повышении содержания солей и/или при повышении температуры, значительное снижение эффективной вязкости воды и водных загущенных растворов при повышении солесодержания или температуры, приводящие к потере вязкости при повышенных температурах и потере контроля поглощения блокирующей жидкости, что недопустимо при проведении подземного ремонта скважины с контролем поглощения;

- гидроксиэтилцеллюлозы, основным недостатком которой является потеря вязкости при температурах выше 79°С; даже чистые препараты требуют фильтрации геля для удаления нерастворившихся частиц; не образует фильтрационной корки. Описано [SPE 80946. Brian Evans (BJ Services). Fluid Loss Control - Improvement for HTHP Wells] много случаев высокого остаточного сопротивления, причина - перенос обломков (частиц) коррозии и шлама из скважины в пласт, считается «повреждающим» пласт реагентом. Основным недостатком гидроксиэтилцеллюлозы являются ограничения по термостабильности, потеря вязкости при повышенных температурах, не обеспечивающая (как будет показано ниже) седиментационную устойчивость суспензий твердых частиц на срок более 48 часов, необходимый для проведения подземного ремонта скважины с контролем поглощения;

- сшитой гидроксиэтилцеллюлозы (ГЭЦ) с защелачивающим регулятором кислотности и циркониевым сшивателем. Сшитая ГЭЦ устойчива до 90°С в растворах плотностью до 1080 кг/м3 и не способна загущать растворы большей плотности с обеспечением той же термостабильности [SPE 39438, Ф.Ф.Чанг, М.Бауман и М.Палар, С.А.Али, Дж. Кром, Schlumberger Dowell, Chevron U.S.A., Техасo Inc. Разработка новых составов для борьбы с поглощением на основе сшитой гидроксиэтилцеллюлозы для применения в пластах с высоким положительным перепадом давления, высокой проницаемостью и/или высокой температурой]. Основным недостатком сшитой ГЭЦ являются ограничения по плотности, сложность обеспечения специфических условий сшивки полимера в щелочной области (pH более 10,5), где работоспособен дорогой сшиватель на основе солей циркония, и низкая вязкость растворов ГЭЦ, не обеспечивающая седиментационную устойчивость суспензий на срок более 48 часов, необходимый для проведения подземного ремонта скважины с контролем поглощения;

- ксантана [патент РФ №2212527]: в качестве жидкости глушения используют водный раствор карналлитовой руды с плотностью раствора 1,23-1,25 т/м3, в качестве загустителя - ксантановую смолу в количестве 0,1-1,0 мас.%, основным недостатком которого (как будет показано ниже) является потеря вязкости при повышенных температурах и низкая седиментационная устойчивость суспензий твердых частиц;

- ксантана в смеси с модифицированным крахмалом [патент РФ №2322472] и добавками алюминиевой пудры для генерации афрона (дисперсной системы, в которой дисперсной фазой является газ, в данном примере - водород) при следующем соотношении компонентов, мас.%: микробный ксантановый биополимер 0,5-2,0; модифицированный крахмал 0,2-2,5; ПАВ 0,01-0,2; карбонат натрия 0,1-1,0; пудра алюминиевая - 0,005-0,08; вода - остальное; основным недостатком является потеря вязкости при повышенных температурах и низкая седиментационная устойчивость суспензий твердых частиц, не обеспечивающих седиментационную устойчивость суспензий на срок более 48 часов, необходимый для проведения подземного ремонта скважины с контролем поглощения;

- суспензии порошка ксантана и/или других производных в дозировке 10-70% (гидроксиэтилцеллюлоза, карбоксиметилцеллюлоза, гуаровая смола, крахмал, производные гуара, полиакриламид) в смеси с суспензионной добавкой (0,1-0,9%) (гидроксипропилцеллюлоза, этилцеллюлоза, поливинилпирролидон, полиакриловая кислота и сополимеры поливинилпирролидона и акриловой кислоты) с неводными растворителями 30-90% [патент РФ №2287549], основным недостатком которой является невозможность увеличения плотности смеси растворением водорастворимых солей и связанное с этим ограничение использования только на скважинах с невысоким пластовым давлением (ниже гидростатического), высокая цена и труднодоступность неводных растворителей, выбранных из группы, состоящей из гликолей, полигликолей, простых гликолевых эфиров, сложных гликолевых эфиров и смешанных простых и сложных гликолевых эфиров, диэтиленгликоля, триэтиленгликоля, полипропиленгликоля, диэтиленгликольэтилового эфира и диэтиленгликольбутилового эфира.

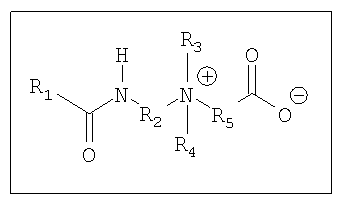

Довольно близким к заявляемому составу является состав, разработанный в Компании «Шлюмберже» [патент РФ №2307144], с использованием загустителя водно-солевых растворов (с плотностью по меньшей мере 11,5 фунтов на галлон, т.е. 1378 кг/м3) в количестве 2-30%, в качестве которого предлагаются неполимерные цвиттерионные вязкоупругие ПАВ-эруциламидопропилбетаин или олеиламидопропилбетаин с общей формулой:

где R1, R2, R3, R4 и R5 представляют собой атомы углерода или цепи из атомов углерода, насыщенные или ненасыщенные, с одной или многократной ненасыщенностью, прямые цепи, разветвленные цепи или циклические, включая ароматические и алициклические группы, и R1 содержит 16-26 атомов углерода, R2 содержит 2-10 атомов углерода, R3, R4 и R5 содержат 1-6 атомов углерода.

Авторы [патент РФ №2307144] показали, что эти уникальные по реологическим свойствам жидкости в растворах кальциевых и натриевых солей высокой плотности способны в определенном температурном интервале не снижать, а в некоторых солевых растворах даже увеличивать эффективную вязкость растворов при повышении температуры. При температурах около 100°С они обеспечивают растворам эффективную вязкость от 0,4 Па·сек до 28 Па·сек (при скорости сдвига 1 с-1), что обеспечивает стабильность суспензий шунтирующих твердых частиц и контроль поглощения в термобарических условиях скважин с высокой пластовой температурой за счет повышенной вязкости.

Основными недостатками этого изобретения являются:

- высокая плотность солевых растворов (по меньшей мере 1318 кг/м3 - п.1 формулы изобретения) и невозможность работы с пресной водой и солевыми растворами плотности меньше 1318 кг/м3;

- необходимость использования дорогостоящих и малодоступных цвиттерионных ПАВ -производных эруциламидопропилбетаина или олеиламидопропилбетаина, выпускаемых под контролем Компании «Шлюмберже» за пределами Российской Федерации.

Известен безглинистый раствор для бурения, заканчивания и капитального ремонта скважин на нефтяных и газовых месторождениях [патент РФ №2297435], который содержит, мас.%: ксантан 0,2-0,5, модифицированный крахмальный реагент 0,2-0,5, хлорид натрия и/или калия 4,2-9, аммонизированный раствор нитрата кальция (АРНК) остальное, хлорид кальция 2,1-75 сверх 100%, вода 10% от объема АРНК сверх 100%. Состав не обеспечивает седиментационную устойчивость суспензий в статических условиях скважины на срок более 48 часов, необходимый для проведения подземного ремонта скважины с контролем поглощения.

Известна используемая в газовых и газоконденсатных скважинах жидкость с контролируемым поглощением в термобарических условиях пласта, содержащая воду или водно-солевой раствор хлористого кальция [патент РФ №2236559 - прототип]. Изоляция водопритоков в газовых и газоконденсатных скважинах достигается созданием в водопроявляющих участках пласта устойчивого объемного осадка, препятствующего прорыву пластовых вод, который является, например, продуктом взаимодействия хлористого кальция с гидросульфатом натрия:

NaHSO4·2H2O+CaCl→CaSO4·2H2O↓+NaCl+HCl.

Осадок закрепляют цементным мостом.

Основным недостатком жидкости-прототипа является необратимый характер ее воздействия; вызов притока из обработанного и закупоренного по прототипу продуктивного коллектора будет невозможен. К недостаткам относится также сложность, а зачастую и невозможность регулирования направления и зон поглощения последовательно закачиваемых растворов в скважине. Преимущественное поглощение двух растворов в различных зонах не приведет к образованию тампонирующего осадка и не предотвратит последующее поглощение ремонтной или технологической жидкости. Прототип не пригоден для многопластовых скважин (скважин, эксплуатирующих несколько объектов разработки).

Необходимым условием для создания технологической скважинной жидкости с контролем поглощения в термобарических условиях пласта является решение задачи придания жидкости:

с одной стороны - настолько невысоких вязкоупругих свойств, чтобы обеспечить возможность ее прокачки через технологические трубы (НКТ, колтюбинг и др.) в скважину, в том числе и при низких температурах окружающей среды,

с другой стороны - достаточно высоких вязкоупругих свойств, обеспечивающих контроль поглощения за счет повышенной вязкости и высокую седиментационную устойчивость суспензии твердых частиц (при использовании шунтирующих частиц) на весь период подземного ремонта скважины в термобарических условиях продуктивных пластов, в том числе в условиях высоких пластовых температур (до 98°С для месторождений ООО «РН-Юганскнефтегаз») и для широкого диапазона пластового давления (соответствующего плотности солевых растворов до 1500 кг/м3, т.е. для пластового давления в 1,5 раза превышающего гидростатическое).

Решаемая задача и ожидаемые технические результаты заключаются в повышении эффективности скважинной технологической жидкости с контролируемым поглощением в термобарических условиях пласта за счет обеспечения обратимого характера воздействия жидкости, которая при этом способна:

- не снижать вовсе или незначительно снижать эффективную вязкость при повышении температуры вплоть до 98°С (эта температура охватывает подавляющее большинство месторождений Западной Сибири);

- загущать солевые растворы в широком диапазоне плотностей от пресной воды (плотность ~ 1000 кг/м3) до концентрированных растворов солей кальция (плотность до 1500 кг/м3);

- обеспечивать седиментационную стабильность суспензий шунтирующих частиц в термобарических условиях продуктивного пласта на срок не меньший продолжительности подземного ремонта скважин (не менее 48 часов).

Поставленная задача решается тем, что технологическая скважинная жидкость с контролируемым поглощением в термобарических условиях пласта, содержащая воду или водно-солевой раствор, дополнительно содержит ксантан и полианионную целлюлозу, при следующем соотношении компонентов в 1 м3 технологической скважинной жидкости, кг:

Водно-солевой раствор содержит неорганическую соль в количестве, обеспечивающем плотность, достаточную для уравновешивания пластового давления.

Неорганическая соль - хлористый кальций в количестве до 37 мас.%.

Неорганическая соль - кальций азотнокислый в количестве до 74 мас.%.

Плотность технологической скважинной жидкости, содержащей хлористый кальций в количестве до 37 мас.%, соответствует 1350 кг/м3.

Плотность технологической скважинной жидкости, содержащей кальций азотнокислый в количестве до 74 мас.%, соответствует 1500 кг/м3.

Полианионная целлюлоза представляет собой порошкообразное вещество (табл.1). По сравнению с карбоксиметилцеллюлозой отличается повышенной термостойкостью. Применяется для регулирования вязкости и фильтрации безглинистых растворов и растворов с низким содержанием твердой фазы; обеспечения стабилизации стенок скважины при бурении в глинистых сланцах.

Продукт производится в соответствии с ТУ 2231-013-32957739-00. Экологически безвреден, подвергается биологическому разложению без образования вредных веществ. Полианионная целлюлоза (ПАЦ) представляет собой натриевую соль карбоксиметилцеллюлозы с высокой степенью замещения ионов водорода в карбоксиметильных группах на ионы натрия и равномерным распределением карбокисметильных групп.

Получают ПАЦ в две стадии: активация целлюлозы в реакторно-смесительной машине с монохлоруксусной кислотой в присутствии водного раствора гидроксида натрия (0,9÷1,2 моль NaOH на моль целлюлозы с получением карбоксиметилцеллюлозы:

[C6H7O2(ОН)3]n+xnClCH2COOH+xnNaOH→[C6H7O2(ОН)3-х(СН2СООН)x]n+xnNaCl+xnH2O

и последующей обработкой дополнительным количеством раствора гидроксида натрия (0,4÷0,6 моль NaOH на моль целлюлозы)

[C6H7O2(ОН)3-x(СН2СООН)x]n+xnNaOH→[C6H7O2(ОН)3-x(CH2COONa)x]n+xnH2O

Заявляемое решение найдено в ходе лабораторных испытаний свойств как индивидуальных доступных водорастворимых полимеров (табл.2), так и их различных смесей в пресной воде и растворах кальциевых солей.

за

Испытания промышленно выпускаемых полимеров (табл.2) включали в себя следующие тесты.

1. Способность растворяться и загущать воду и растворы кальциевых солей плотностью до 1500 кг/м3 (табл.3);

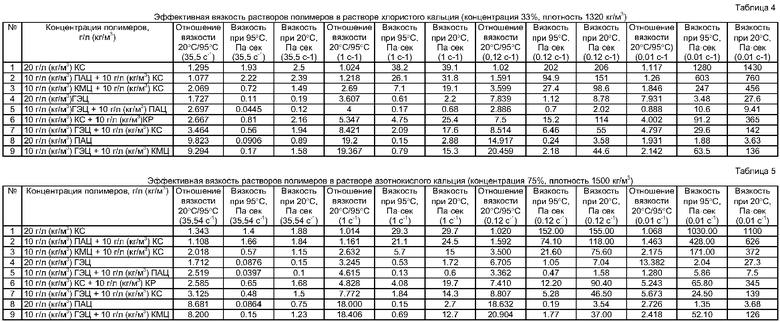

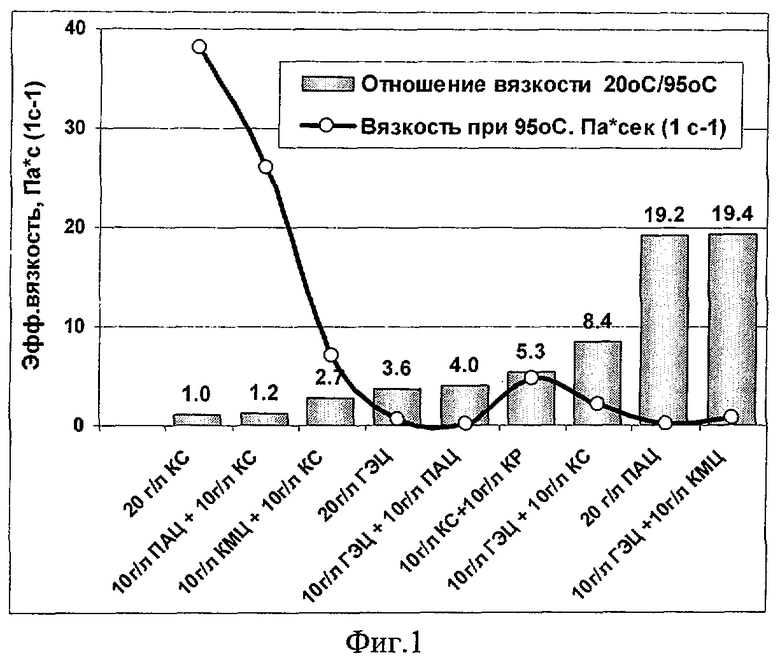

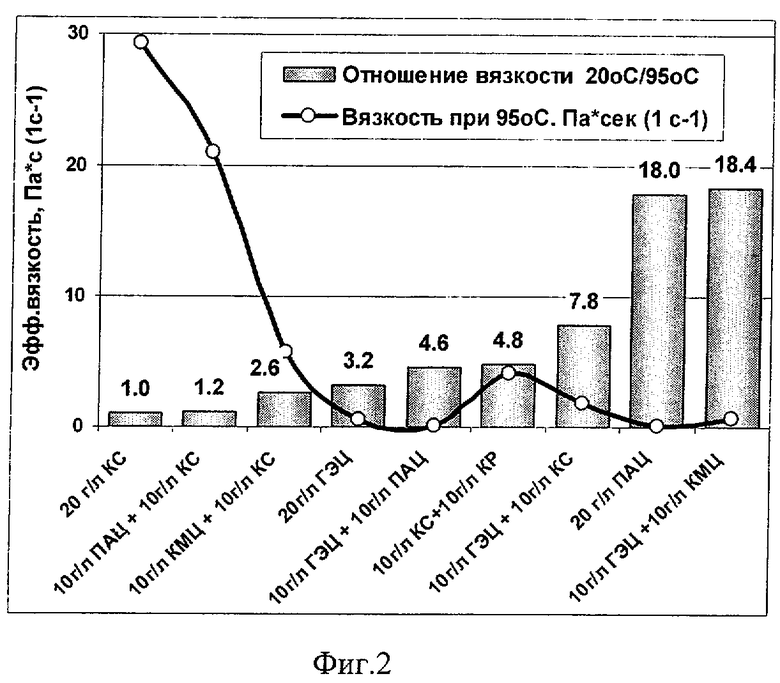

2. Определение эффективной вязкости растворов при нормальной (20°С) и повышенной (95°С) температуре (табл.4, 5) и расчет отношений эффективной вязкости растворов при 20°С и 95°С (фиг.1, 2) для различных сочетаний полимеров в растворах кальциевых солей.

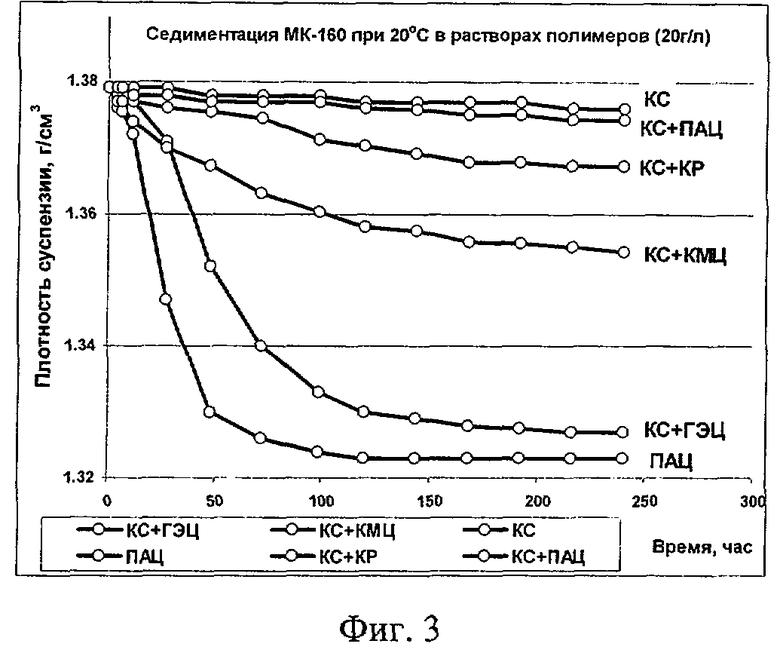

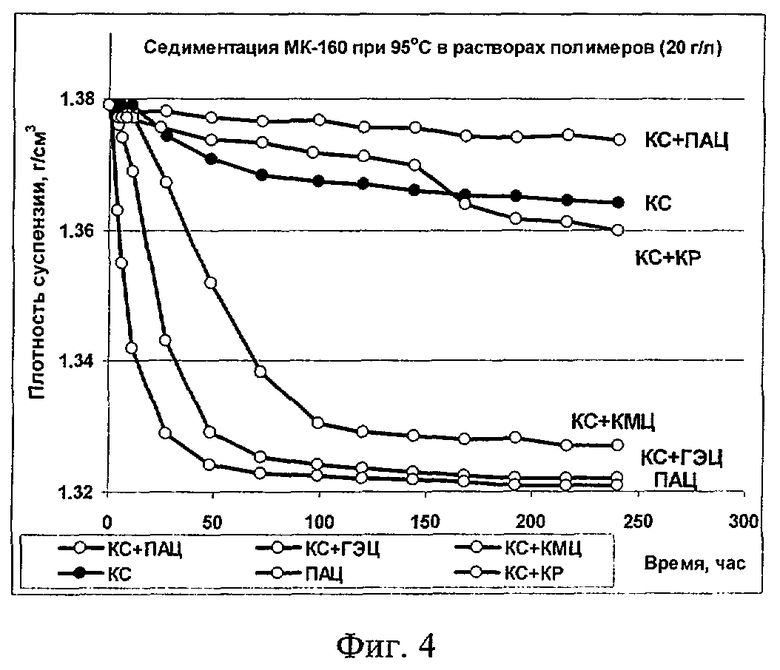

3. Определение седиментационной устойчивости суспензий кальцита (марки МК-160) при нормальной (фиг.3) и повышенной температуре (фиг.4) в различных растворах полимеров.

Первый тест на растворимость в пресной воде, в растворах кальция азотнокислого (концентрация от 12% до 75%, плотность до 1500 кг/м3) и хлористого кальция (плотность до 1350 кг/м3) позволил из всего многообразия водорастворимых полимеров и их смесей выбрать соединения, пригодные для загущения солевых растворов в широком диапазоне содержания солей кальция от 12% до 75% (табл.3). Растворимость полимеров и их смесей оценивалась по изменению (увеличению) вязкости исходных растворов, на основании чего отобраны для второго теста ксантан (КС), карбоксиметилцеллюлоза (КМЦ), гидроксиэтилцеллюлоза (ГЭЦ) и полианионная целлюлоза (ПАЦ).

В рамках проведения второго теста сняты реологические кривые течения растворов полимеров и их смесей в растворе хлористого кальция (концентрация 33%, плотность 1320 кг/м3, табл.4) и азотнокислого кальция (концентрация 75%, плотность 1500 кг/м3, табл.5) при указанной дозировке полимеров при 20°С и 95°С.

На фиг.1, 2 приведены рассчитанные кратности снижения эффективной вязкости растворов полимеров при повышении температуры от 20°С до 95°С (для скорости сдвига 1 с-1).

На фиг.1 приведен график (сплошная линия) эффективной вязкости (95°С, 1 с-1) и гистограмма кратности снижения эффективной вязкости при нагреве растворов полимеров и их смесей от 20°С до 95°С в растворе хлористого кальция концентарцией 33%, плотностью 1320 кг/м3.

На фиг.2 приведен график (сплошная линия) эффективной вязкости (95°С, 1 с-1) и гистограмма кратности снижения эффективной вязкости при нагреве растворов полимеров и их смесей от 20°С до 95°С в растворе азотнокислого кальция концентрацией 75%, плотностью 1500 кг/м3.

Наименьшую зависимость эффективной вязкости от температуры (кратность снижения вязкости 1,0 и 1,2 соответственно) при достаточно высокой эффективной вязкости (при 95°С составляющей 38 Па·сек и 26 Па·сек соответственно) показали растворы ксантана (КС) и смеси КС+ПАЦ. Остальные растворы полимеров показали в тесте или недостаточно высокую эффективную вязкость при 95°С или высокую (до 19 раз) кратность снижения эффективной вязкости при повышении температуры от 20°С до 95°С (фиг.1, 2).

Для отбора наилучшего состава полимеров для создания технологической скважинной жидкости, обеспечивающей контроль поглощения, проведен тест на стабильность суспензий твердых частиц (в качестве которых использован микрокальцит марки МК-160) в растворах полимеров (тест 3) при нормальной (20°С) и повышенной температурах (95°С). Следует отметить, что суспензии шунтирующих частиц, как правило, представляющих собой микрокальцит, используют для создания фильтрационной корки и временного снижения проницаемости зон поглощения. Поэтому стабильность суспензий в технологической скважинной жидкости, обеспечивающей контроль поглощения при нормальной и повышенной температуре, является одним из необходимых условий ее эффективности и низкой повреждающей способности призабойной зоны скважины.

Фиг.3 представляет скорость седиментации микрокальцита в растворах полимеров при 20°С.

Фиг.4 представляет скорость седиментации микрокальцита в растворах полимеров при 95°С.

Тесты показали, что наилучшую седиментационную стабильность суспензий при повышенной температуре (95°С) обеспечивают растворы КС и смеси полимеров КС+ПАЦ и КС+КР. Однако из растворов КС через 24 часа начинает отделяться водная фаза (водный раствор соли), что нежелательно, а для некоторых коллекторов и недопустимо, для сохранения продуктивных свойств призабойной зоны скважины.

Суспензия микрокальцита в растворе смеси КС+КР стабильна при температуре 95°С в течение 144 часов (6 суток), после чего начинается более интенсивное выпадение твердой фазы, возможно вследствие термосолевого разрушения крахмала.

Суспензия микрокальцита в растворе смеси КС+ПАЦ оказалась наиболее устойчивой к термосолевой агрессии. Выпадения твердой фазы не зафиксировано в течение 240 часов (10 суток) ни при 20°С, ни при 95°С.

Результаты тестов позволили создать полимерную систему - раствор смеси ксантана и полианионной целлюлозы в водных растворах кальциевых солей, удовлетворяющую всем требованиям для обеспечения контроля поглощения в высокотемпературных (до 95°С) скважинах с высоким пластовым давлением (плотность растворов до 1500 кг/м3, т.е. для пластового давления, до 1,5 раз превышающего гидростатическое).

Таким образом, раствор смеси полимеров ксантана и полианионной целлюлозы обладает рядом необходимых свойств, а именно:

- хорошая растворимость в пресной воде (плотность ~ 1000 кг/м3) и водно-солевых растворах кальциевых солей (с содержанием солей до 75%, плотность до 1500 кг/м3);

- небольшой кратностью снижения эффективной вязкости при повышении температуры от 20°С до 95°С;

- высокой стабилизирующей способностью по отношению к суспензии шунтирующих твердых частиц при нормальной и повышенной (95°С) температуре,

которыми не обладает каждое из этих полимерных соединений в отдельности.

В специальной литературе отсутствуют сведения, касающиеся создания технологической скважинной жидкости для снижения поглощения растворов бурения, жидкостей для промывки скважин, растворов глушения, используемых при подземном ремонте скважин, из водорастворимых полимеров, включающих ксантан и полианионную целлюлозу, обладающих комплексом технологических характеристик (вязкость, способность стабилизации суспензии шунтирующих частиц, малая зависимость реологических свойств от повышения температуры), необходимых для контроля поглощения в термобарических условиях нефтеносного, нефтегазового или газоносного пласта. Поэтому заявляемое решение, по мнению авторов, соответствует критерию «изобретательский уровень».

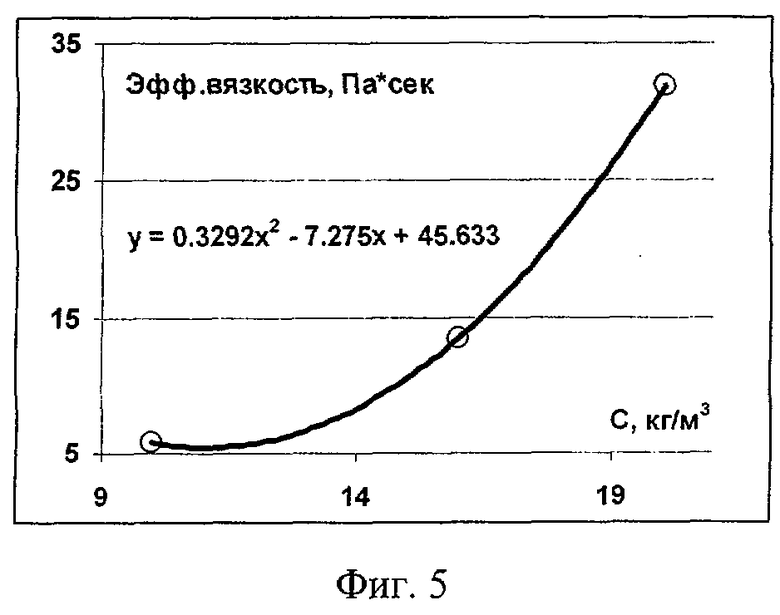

На фиг.5 представлена зависимость эффективной вязкости смеси ПАЦ+КС (20°С, 1 с-1) от концентрации С.

Верхняя граница содержания ксантана и полианионной целлюлозы в заявляемой технологической скважинной жидкости с контролируемым поглощением ограничена в 20 кг/м3 из-за значительного повышения эффективной вязкости растворов (при 20°С) с дальнейшим ростом концентрации полимеров (фиг.5), что создает повышенные гидродинамические сопротивления при перекачке, препятствует быстрой перекачке этой жидкости по трубам и в скважине. Значительное повышение эффективной вязкости может привести к превышению давления опрессовки обсадной колонны скважины при закачке жидкости и повреждению (разрушению) обсадной колонны скважины.

Нижняя граница содержания ксантана и полианионной целлюлозы в заявляемой технологической скважинной жидкости ограничена в 3 кг/м3 по причине значительного снижения эффективной вязкости растворов при 95°С при дальнейшем снижении содержания полимеров, что создает благоприятные условия для поглощения жидкости в скважине и для потери ее технологической эффективности (таблица 6).

ПРИМЕРЫ

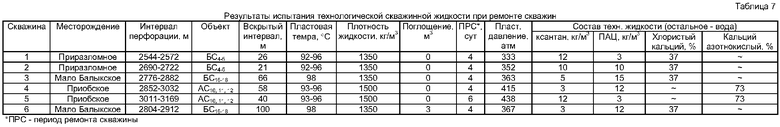

Эффективность предлагаемой технологической скважинной жидкости с контролируемым поглощением может быть проиллюстрирована примерами, приведенными в таблице 7, которые относятся к текущему и капитальному ремонту скважин (вводу новых скважин).

Соответствие свойств технологической скважинной жидкости пластовому давлению в скважине (барическим условиям пласта) обеспечивается ее плотностью. Причем это соответствие задается известной формулой:

где Р - максимальное пластовое давлении, Па;

ρ - плотность технологической скважинной жидкости, кг/м3;

g - ускорение свободного падения, составляет 9,8 м/сек2;

h - расстояние от верхних дыр перфорации до устья по вертикали, м.

Зависимость плотности водных растворов хлористого кальция от содержания соли приведена в справочнике [Краткий химический справочник: Справ. изд. / Под ред. А.А.Потехина и А.И.Ефимова. - 4-е изд., стереотипное. - СПб: Химия, 1994. - 432 с.];

соответствующая зависимость плотности растворов кальция азотнокислого от содержания соли определена экспериментально.

Диапазон залегания продуктивных пластов подавляющей части крупных месторождений РФ находится в диапазоне от 800 метров (Урало-Поволжье) до 3500 метров (Западная Сибирь). В соответствии с плотностью заявленной технологической скважинной жидкости по формуле (1) может быть рассчитан диапазон максимальных пластовых давлений (таблица 8).

Таким образом, расчет показывает, что технологическая скважинная жидкость плотностью 1350 кг/м3 может быть использована на скважинах с пластовым давлением до 457 атм, технологическая скважинная жидкость плотностью 1500 кг/м3 может быть использована на скважинах с пластовым давлением до 507 атм.

Приведенные примеры успешных ремонтов (таблица 7) это подтверждают. Предлагаемая технологическая скважинная жидкость, действительно, уравновешивает высокие пластовые давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ СКВАЖИННАЯ ЖИДКОСТЬ С НИЗКИМИ ПОВРЕЖДАЮЩИМИ СВОЙСТВАМИ И КОНТРОЛИРУЕМЫМ ПОГЛОЩЕНИЕМ В ТЕРМОБАРИЧЕСКИХ УСЛОВИЯХ ПЛАСТА | 2011 |

|

RU2482152C1 |

| БЛОКИРУЮЩИЙ СОСТАВ ДЛЯ ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЙ ПРИ БУРЕНИИ И КАПИТАЛЬНОМ РЕМОНТЕ СКВАЖИН | 2012 |

|

RU2487909C1 |

| Облегченный полимер-глинистый буровой раствор | 2019 |

|

RU2733583C1 |

| ПОЛИМЕРНЫЙ БУРОВОЙ РАСТВОР ДЛЯ ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ | 2004 |

|

RU2266312C1 |

| УТЯЖЕЛЕННАЯ ЖИДКОСТЬ БЕЗ ТВЕРДОЙ ФАЗЫ ДЛЯ ГЛУШЕНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2020 |

|

RU2744224C1 |

| БУРОВОЙ РАСТВОР НА ПОЛИМЕРНОЙ ОСНОВЕ ДЛЯ СТРОИТЕЛЬСТВА СКВАЖИН | 2015 |

|

RU2601635C1 |

| СПОСОБ ГЛУШЕНИЯ НЕФТЯНОЙ СКВАЖИНЫ С ВЫСОКИМ ГАЗОВЫМ ФАКТОРОМ В УСЛОВИЯХ НАЛИЧИЯ МНОГОЛЕТНЕМЕРЗЛЫХ ПОРОД | 2016 |

|

RU2616632C1 |

| БИОПОЛИМЕРНЫЙ БУРОВОЙ РАСТВОР СБК-UNI-DRILL-PRO (HARD) | 2013 |

|

RU2561630C2 |

| Гидрогелевая промывочная система для бурения и первичного вскрытия низкопроницаемых коллекторов | 2024 |

|

RU2838049C1 |

| БУРОВОЙ РАСТВОР ДЛЯ ПРОМЫВКИ ДЛИННОПРОТЯЖЕННЫХ КРУТОНАПРАВЛЕННЫХ СКВАЖИН В УСЛОВИЯХ МНОГОЛЕТНЕМЕРЗЛЫХ И ВЫСОКОКОЛЛОИДАЛЬНЫХ ГЛИНИСТЫХ ПОРОД И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2011 |

|

RU2483091C1 |

Изобретение относится к нефтегазодобывающей промышленности, в частности к созданию скважинной технологической жидкости с контролируемым поглощением в термобарических условиях нефтяного, нефтегазового или газового пласта, которая может применяться для бурения, глушения или промывки скважин. Технический результат изобретения - повышение эффективности скважинной технологической жидкости с контролируемым поглощением в термобарических условиях пласта за счет обеспечения обратимого характера воздействия жидкости. Технологическая скважинная жидкость с контролируемым поглощением в термобарических условиях пласта содержит в 1 м3 технологической скважинной жидкости, кг: ксантан 3-20; полианионная целлюлоза 3-20; вода или водно-солевой раствор остальное. Изобретение развито в зависимых пунктах формулы. 3 з.п. ф-лы, 8 табл., 5 ил.

1. Технологическая скважинная жидкость с контролируемым поглощением в термобарических условиях пласта, содержащая воду или водно-солевой раствор, отличающаяся тем, что дополнительно содержит ксантан и полианионную целлюлозу при следующем соотношении компонентов в 1 м3 технологической скважинной жидкости, кг:

2. Жидкость по п.1, отличающаяся тем, что водно-солевой раствор содержит неорганическую соль в количестве, обеспечивающем плотность, достаточную для уравновешивания пластового давления.

3. Жидкость по п.2, отличающаяся тем, что неорганическая соль - хлористый кальций в количестве до 37 мас.%.

4. Жидкость по п.2, отличающаяся тем, что неорганическая соль - кальций азотно-кислый в количестве до 74 мас.%.

| СПОСОБ СЕЛЕКТИВНОЙ ОБРАБОТКИ ПЛАСТА | 2003 |

|

RU2236559C1 |

| БЕЗГЛИНИСТЫЙ БУРОВОЙ РАСТВОР | 2004 |

|

RU2297435C2 |

| НЕ НАНОСЯЩАЯ УЩЕРБА ЖИДКОСТЬ ДЛЯ СНИЖЕНИЯ ПОГЛОЩЕНИЯ БУРОВОГО РАСТВОРА И СПОСОБ ЕЕ ПРИМЕНЕНИЯ | 2002 |

|

RU2307144C2 |

| Состав для вскрытия высокопроницаемых коллекторов | 1990 |

|

SU1774946A3 |

| БЕЗГЛИНИСТЫЙ БУРОВОЙ РАСТВОР | 2000 |

|

RU2226540C2 |

| US 4422947 A, 27.12.1983. | |||

Авторы

Даты

2010-01-27—Публикация

2008-12-08—Подача