Предлагаемый способ относится к металлургии и может быть применен в литейном производстве для нагрева металла.

Известен способ сжигания топлива, включающий раздельную, двухпроводную подачу газообразного топлива и окислителя, перемешивание топлива с окислителем за пределами выходных сечений сопел, сгорание топлива в длинном светящемся факеле (Телегин А.С., Авдеева В.Г. Теплотехника и нагревательные устройства. - М.: Машиностроение, 1985, с.128-130, рис.8.7). Двухпроводные горелки позволяют осуществлять факельное сжигание топлива без предварительного перемешивания газа с воздухом. Процессы перемешивания и горения совмещены и осуществляются непосредственно в рабочем пространстве, горящий факел получается длинный, не достигается высокая температура в факеле, наблюдается недожог топлива.

Известен способ сжигания топлива, обеспечивающийся применением форсунки с попутным потоком при подаче топлива через центральный канал (Кулагин Л.В., Охотников С.С. Сжигание тяжелых жидких топлив. - М.: Недра, 1967, с.209-210, рис.96). Форсунки с попутными потоками жидкого топлива и окислителя могут иметь смесительные камеры, где происходит соударение расплывающегося потока с топливом с образованием смеси, которая поступает в топку через общее сопло. При таком способе сжигания жидкого топлива эффективность использования топлива малая, топливо не полностью сгорает, получается растянутое коптящее пламя, не достигается высокая температура в пламени.

Из известных наиболее близким по технической сущности является способ сжигания топлива, который применяется при сводовом отоплении печей (Кривандин В.А., Филимонов Ю.П. Теория, конструкции и расчеты металлургических печей. Т.1. Теория и конструкции металлургических печей. - М.: Металлургия, 1978, с.123). В этом случае назначение горелок заключается в том, чтобы обеспечить максимально возможное излучение на нагреваемый металл внутренней поверхности свода. С этой целью конструкция горелок выполняется так, чтобы образующееся пламя тонким (плоским) слоем растекалось по элементам поверхности свода. Для создания разомкнутого пламени, стелющегося по поверхности свода, в плоскопламенных горелках применяют горелочные камни и рассекатели. Способ сжигания топлива, обеспечивающий получение стелющегося по поверхности свода пламени, не позволяет достигать высокие показатели термического коэффициента полезного действия сжигания в топочном пространстве, наблюдаются большие тепловые потери через огнеупоры свода, огнеупоры интенсивно изнашиваются, теплопередача от горячего свода нагреваемому металлу излучением приводит к неравномерному нагреву металла, расход топлива высокий.

Техническим результатом предлагаемого способа является повышение эффективности сжигания топлива, увеличение температуры в факеле, уменьшение длины факела, улучшение теплопередачи от факела нагреваемому материалу, повышение термического коэффициента полезного действия теплового устройства, уменьшение расхода топлива на нагрев материала.

На основании исследований предлагается способ сжигания топлива, включающий раздельную струйную подачу топлива и окислителя, отличающийся от известного тем, что создают процесс пленочного распределения и сжигания топлива, а именно подают струи топлива и окислителя на отдельные, наклоненные навстречу друг другу и отстоящие друг от друга пластины, создают удары струй о поверхности пластин так, чтобы образовывалось пленочное растекание при ударе о пластины топлива и окислителя и сход этих тонких пленок с поверхности пластин в пространство между пластинами, направляют пленку топлива к пленке окислителя, соединяют пленки в пространстве между пластинами, поджигают соединяющиеся пленки, образовывают горящие вихри за пределами пленок, нагревают горящим топливом в вихрях обратные стороны ударных пластин и за счет передачи теплоты через стенки пластин нагревают пленки топлива и окислителя перед их встречей, причем скорости истечения струй топлива и окислителя выдерживают в пределах 6-80 м/с, а угол соударения струй с пластиной выдерживают в пределах 92-120 градусов по направлению к сходу пленки при расстоянии выходного сечения сопла от места встречи струй с пластиной 4-25 диаметра сопла в выходном сечении и расстоянии от осевых линий струй в точке пересечения с поверхностью пластины до края пластины 2-15 диаметров сопла в выходном сечении с увеличением этого расстояния по мере увеличения от выходного сечения сопла до встречи с пластиной.

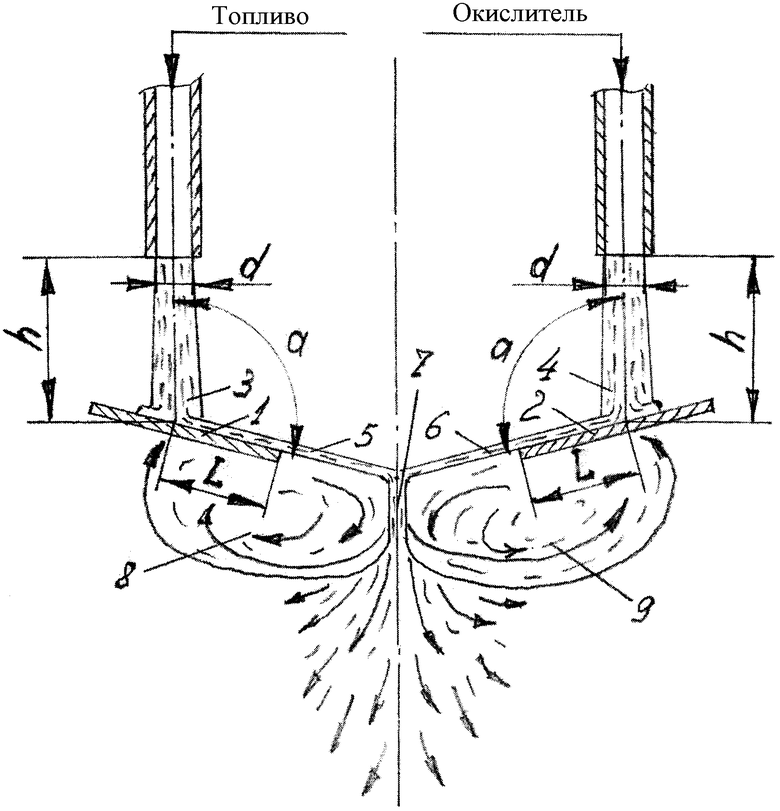

Согласно предлагаемому изобретению осуществляют процесс пленочного распределения и сжигания топлива, который схематично представлен на чертеже. Подают струи топлива и окислителя на отдельные, наклоненные навстречу друг другу и отстоящие друг от друга пластины 1 и 2, создают удары струй 3 и 4 о поверхности пластин так, чтобы образовывалось пленочное растекание при ударе о пластины топлива и окислителя и сход этих тонких пленок 5 и 6 с поверхности пластин в пространство между пластинами, направляют пленку топлива к пленке окислителя, соединяют пленки в пространстве 7 между пластинами, поджигают соединяющиеся пленки, образовывают горящие вихри 8 и 9 за пределами пленок, нагревают горящим топливом в вихрях обратные стороны ударных пластин и за счет передачи теплоты через стенки пластин нагревают пленки топлива и окислителя перед их встречей, причем скорость V истечения струй топлива и окислителя выдерживают в пределах 6-80 м/с, а угол соударения α струй с пластиной выдерживают в пределах 92-120 градусов по направлению к сходу пленки при расстоянии выходного сечения сопла от места встречи струй с пластиной h 4-25 диаметра d сопла в выходном сечении и расстоянии от осевых линий струй в точке пересечения с поверхностью пластины до края пластины L 2-15 диаметров сопла d в выходном сечении с увеличением этого расстояния L по мере увеличения h от выходного сечения сопла до встречи с пластиной.

При V<6 м/с не достигается пленочное растекание топлива и окислителя по пластинам, а при V>80 м/с происходит нарушение процесса образования пленок в связи с турбулизацией потоков. Если α<92 градусов, то образующаяся пленка частично или полностью сходит с пластины с противоположной от требуемой стороны, горение нарушается. При α>120 градусов не образуются пленки минимальной толщины, горящий факел удлиняется, температура в нем резко снижается. При h<4d нарушается процесс образования пленок, температура в факеле резко уменьшается, а при h>25d струя у поверхности расширяется настолько, что выходит за пределы пластины, в связи с чем не образуются тонкие пленки, горение нарушается. При L<2d струи топлива и окислителя частично соударяются с пластинами, эффективное пленочное распределение не достигается, процесс горения ухудшается, а если L>15d, то движение пленок затормаживается в разных местах пластин, сход пленок с поверхности пластин становится неравномерным, длина факела увеличивается, а температура в факеле уменьшается. Оптимальные условия пленочного распределения и сжигания топлива достигаются при 6≤V≤80 м/с, 92≤α≤120 градусов, 4d≤h≤25d, 2d≤L≤15d. В этих случаях наблюдается минимальная длина факела и максимальная температура в нем. С увеличением h рационально увеличивать L в указанных выше пределах, так как с увеличением h происходит расширение струи по мере приближения к пластине, а увеличение при этом L компенсирует неблагоприятное влияние расширенной струи на процесс соударения с пластиной и образования пленки.

Топливо может быть газообразным (природный газ, водород, метан, тяжелые газообразные углеводороды и горячие пары), жидким (керосин, дизельное топливо). Окислителями могут быть воздух, кислород, обогащенный кислородом, воздух со струями или парами воды. Можно применять жидкие окислительные смеси. При жидких видах топлива и окислителя при ударе струи о пластину образуются пленки, а при газообразных видах топлива и окислителя на пластинах образуются псевдопленки. Минимальная толщина пленок и псевдопленок определяется размерами движущихся молекул и атомов. Тонкие пленки быстро нагреваются, а при их объединении происходит быстрое сгорание топлива с образованием коротких высокотемпературных факелов.

Испытания проводились на горелочном устройстве, отбойные пластины которого были изготовлены из жаропрочной нержавеющей стали. Пластины нагревались потоками горящего топлива до 1000°С, а топливо и окислитель за счет передачи теплоты через стенки пластин тонким пленкам быстро нагревались и на сходе пленок с пластин достигалась температура 300-500°С. При соединении нагретых пленок происходило интенсивное воспламенение и короткофакельное горение топлива с образованием горячих светящихся вихрей, омывающих поверхности пластин. Температура продуктов сгорания превышала 1700°С при расположении горелки в теплоизолированном устройстве. Испытывалось горелочное устройство, в котором можно было перемещать и менять наклон пластин.

Предлагаемый способ сжигания топлива может применяться для быстрого нагрева шихты до ее загрузки в печь, а также для нагрева материалов в литейном, металлургическом производствах, при производстве строительных материалов, в химической промышленности для повышения температуры реагирующих веществ и ускорения химических реакций. Применение предлагаемого способа способствует развитию инновационных технологий (в малых объемах можно проводить новые высокотемпературные процессы на молекулярных и атомных уровнях). В короткий факел за пределами вихревых зон можно вводить порошки материалов для получения покрытий на изделиях, создавать новые композиционные материалы, расплавляя неметаллические материалы на металлических предлагаемым способом сжигания топлива.

Пример осуществления предлагаемого способа

Проводились эксперименты в одной тепловой камере, которая была оборудована одной двухпроводной плоскопламенной горелкой, позволяющей сжигать смесь топлива с окислителем у поверхности огнеупорного свода и одной горелкой, позволяющей создавать пленочное распределение топлива и окислителя и короткофакельно сжигать топливную смесь. В футерованную огнеупорами камеру подавалась металлическая перфорированная коробка с чугунной шихтой. Включалась двухпроводная нагревающая свод горелка и за счет излучения от разогретого огнеупорного свода нагревалась шихта до температуры 600°С. После нагрева шихты коробка извлекалась из тепловой камеры и происходило остывание камеры, коробки и шихты до температуры окружающей среды, затем коробка с шихтой снова подавалась в камеру, при отключенной плоскопламенной двухпроводной горелке включалась горелка, позволяющая создавать пленочное распределение и короткофакельное сжигание топлива, т.е. осуществлялся предлагаемый способ сжигания топлива. Шихту нагревали до 600°С, а затем процесс прекращали. Расходы топлива и окислителя выдерживались в первом и втором случаях одинаковыми. Сначала опыты поочередно проводили при использовании в качестве топлива природного газа, а окислителем был холодный воздух, а затем топливом был керосин. Определялось время нагрева шихты до температуры 600°С. Во втором случае при применении предлагаемого способа сжигания топлива шихта нагревалась в 1,5-2,5 раза быстрее, чем в первом случае, расход топлива был меньше в 1,5-2 раза. Нагретую шихту в дальнейшем загружали в печь для плавки.

Предложенный способ применялся и для нагрева изделий, подвергаемых пластической деформации и термообработке.

Было установлено, что предложенный способ сжигания топлива по сравнению с известным позволяет ускорять технологические процессы, связанные с нагревом, в 1,5-3 раза уменьшать расход топлива, на 20-30%, повышать термический коэффициент полезного действия тепловых устройств, на 15-30% уменьшать длину факела и повышать температуру в нем до 1700-1750°С, интенсифицировать теплопередачу в печах, улучшать экологические условия.

Предлагаемый способ обеспечивает технический эффект и может быть осуществлен с помощью известных в технике средств. Сочетание новых признаков наряду с известными позволяет упростить горелочные устройства и тепловые агрегаты, достигать экономичности тепловых процессов, достигать повышения эффективности сжигания топлива, увеличения температуры в факеле, уменьшения длины факела, улучшения теплопередачи от факела нагреваемому материалу, повышения термического коэффициента полезного действия тепловых устройств, уменьшения расхода топлива на нагрев материала. При применении предлагаемого способа резко уменьшается недожег жидкого топлива, в продуктах сгорания резко уменьшается количество частиц сажи.

Предложенный способ является простым по осуществлению, не трудоемким, энергосберегающим, безопасным, экологически чистым.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИГАНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА В ВАГРАНКЕ | 2007 |

|

RU2340855C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПАРОГАЗОВОЙ СМЕСИ | 2007 |

|

RU2344342C1 |

| ГАЗОВАЯ ГОРЕЛКА | 1994 |

|

RU2075692C1 |

| Подовая сталеплавильная печь | 1988 |

|

SU1567643A1 |

| СПОСОБ ПЛАВКИ В ГАЗОВОЙ ВАГРАНКЕ | 2004 |

|

RU2253076C1 |

| МНОГОСОПЛОВОЙ НАКОНЕЧНИК УСТРОЙСТВА ДЛЯ ПЛАВЛЕНИЯ | 1999 |

|

RU2186294C2 |

| Газовая горелка | 1980 |

|

SU953371A1 |

| ПЕЧЬ И СПОСОБ СЖИГАНИЯ С КИСЛОРОДНЫМ ДУТЬЕМ ДЛЯ ПЛАВЛЕНИЯ СТЕКЛООБРАЗУЮЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2469961C2 |

| Комбинированная многотопливная горелка | 1989 |

|

SU1758340A1 |

| ГОРЕЛКА С ИЗМЕНЯЕМЫМ НАПРАВЛЕНИЕМ И/ИЛИ РАСТВОРОМ ФАКЕЛА И СПОСОБ НАГРЕВАНИЯ ШИХТЫ С ИСПОЛЬЗОВАНИЕМ ЭТОЙ ГОРЕЛКИ | 2007 |

|

RU2433343C2 |

Изобретение относится к металлургии и энергетике. В предлагаемом способе сжигания топлива, включающем раздельную струйную подачу топлива и окислителя, создают процесс пленочного распределения и сжигания топлива, а именно подают струи топлива и окислителя на отдельные, наклоненные навстречу друг другу и отстоящие друг от друга пластины, создают удары струй о поверхности пластин так, чтобы образовывалось пленочное растекание при ударе о пластины топлива и окислителя и сход этих тонких пленок с поверхности пластин в пространство между пластинами, направляют пленку топлива к пленке окислителя, соединяют пленки в пространстве между пластинами, поджигают соединяющиеся пленки, образовывают горящие вихри за пределами пленок, нагревают горящим топливом в вихрях обратные стороны ударных пластин и за счет передачи теплоты через стенки пластин нагревают пленки топлива и окислителя перед их встречей, причем скорость истечения струй топлива и окислителя выдерживают в пределах 6-80 м/с, а угол соударения струй с пластиной выдерживают в пределах 92-120 градусов по направлению к сходу пленки при расстоянии выходного сечения сопла от места встречи струй с пластиной 4-25 диаметра сопла в выходном сечении и расстоянии от осевых линий струй в точке пересечения с поверхностью пластины до края пластины 2-15 диаметров сопла в выходном сечении с увеличением этого расстояния по мере увеличения от выходного сечения сопла до встречи с пластиной. Задача изобретения - повышение эффективности сжигания топлива, увеличение температуры в факеле, уменьшение длины факела, улучшение теплопередачи от факела нагреваемому материалу, повышение термического коэффициента полезного действия теплового устройства, уменьшение расхода топлива на нагрев материала. 1 ил.

Способ сжигания топлива, включающий раздельную струйную подачу топлива и окислителя, отличающийся тем, что создают процесс пленочного распределения и сжигания топлива, а именно подают струи топлива и окислителя на отдельные, наклоненные навстречу друг другу и отстоящие друг от друга пластины, создают удары струй о поверхности пластин так, чтобы образовывалось пленочное растекание при ударе о пластины топлива и окислителя и сход этих тонких пленок с поверхности пластин в пространство между пластинами, направляют пленку топлива к пленке окислителя, соединяют пленки в пространстве между пластинами, поджигают соединяющиеся пленки, образовывают горящие вихри за пределами пленок, нагревают горящим топливом в вихрях обратные стороны ударных пластин и за счет передачи теплоты через стенки пластин нагревают пленки топлива и окислителя перед их встречей, причем скорость истечения струй топлива и окислителя выдерживают в пределах 6-80 м/с, а угол соударения струй с пластиной выдерживают в пределах 92-120° по направлению к сходу пленки при расстоянии выходного сечения сопла от места встречи струй с пластиной 4-25 диаметра сопла в выходном сечении и расстоянии от осевых линий струй в точке пересечения с поверхностью пластины до края пластины 2-15 диаметров сопла в выходном сечении с увеличением этого расстояния по мере увеличения от выходного сечения сопла до встречи с пластиной.

| МАСЛОВЛАГООТДЕЛИТЕЛЬ | 0 |

|

SU338235A1 |

| Испарительная горелка | 1988 |

|

SU1560908A1 |

| Воздушная форсунка | 1927 |

|

SU10506A1 |

| Устройство для размещения радиоэлектронных блоков | 1982 |

|

SU1053339A2 |

Авторы

Даты

2010-01-27—Публикация

2008-05-20—Подача