, фуг./

мости ванны 13...15°. Благодаря такому взаимному расположению сопл и по отношению к поверхности ванны при работе горелки создается настильный факел с оптимальным распределением температур

и радиационных характеристик по высоте и поверхности ванны, позволяющий наилучшим образом реализовать режим прямого направленного теплообмена и максимально повысить производительность печи. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОМАЗУТНАЯ ГОРЕЛКА | 1999 |

|

RU2154236C1 |

| Сводовая газокислородная горелка мартеновской печи | 1990 |

|

SU1822423A3 |

| ДВУХСТУПЕНЧАТАЯ ГАЗОМАЗУТНАЯ ГОРЕЛКА МАРТЕНОВСКОЙ ПЕЧИ | 1991 |

|

RU2013698C1 |

| ГОРЕЛКА ПЕЧНАЯ ДВУХТОПЛИВНАЯ | 2004 |

|

RU2267706C1 |

| СПОСОБ КОМБИНИРОВАННОЙ СТРУЙНО-АКУСТИЧЕСКОЙ ИНТЕНСИФИКАЦИИ ТЕПЛОМАССООБМЕНА В РАБОЧЕМ ПРОСТРАНСТВЕ ПРОМЫШЛЕННЫХ ПЕЧЕЙ | 2001 |

|

RU2203327C2 |

| Способ отопления мартеновских печей | 1958 |

|

SU121460A1 |

| Сводовая газокислородная горелка мартеновской печи | 1990 |

|

SU1765190A1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО МАРТЕНОВСКОЙ ПЕЧИ | 1995 |

|

RU2101619C1 |

| КОМБИНИРОВАННАЯ ГАЗОМАЗУТНАЯ ГОРЕЛКА СВЕТЯЩЕГОСЯ ПЛАМЕНИ | 1963 |

|

SU158970A1 |

| Газомазутная горелка | 1980 |

|

SU922430A1 |

Изобретение относится к металлургии, конкретно - к конструкциям горелочных устройств, предназначено для совместного или раздельного сжигания жидкого или газообразного топлива с воздухом, обогащенным кислородом, в пламенных плавильных печах, например мартеновских, и позволяет повысить производительность печей путем интенсификации теплообмена от факела. Горелка содержит водоохлаждаемый корпус 1, расположенные в нем трубы для подачи кислорода 2 с соплом 5 и газообразного топлива 3 с соплом 6, а также мазутная труба с форсункой, Горелка содержит дополнительную мазутную трубу. Трубы с соплами и форсунками жестко закреплены в выходной головке 9 и находятся в одной плоскости Оси сопл мазутных форсунок расположены в одной горизонтальной плоскости с осью газового сопла и под углом к ней 4 . 5° и равноудалены от оси газового сопла на расстоянии 2...3 его калибра. Оси газового сопла 6 и кислородного 5 расположены в вертикальной плоскости под углом 4 ..5° одна к другой, а выход газового сопла 6 выше выхода кислородного сопла 5 на расстояние 2...3 калибра газового сопла 6. Угол наклона оси газового сопла по отношению к поверх(Л

Изобретение относится к области металлургии, конкретнее к конструкциям горе- лочных устройств, применяемых для совместного или раздельного сжигания жидкого и газообразного топлива с окислителем в пламенных плавильных печах, например, мартеновских.

Наиболее интенсивный теплообмен между факелом и поверхностью ванны в мартеновских печах достигается при как можно более полной реализации режима прямого направленного теплообмена. Этот режим характеризуется максимальным тепловыделением при горении топлива у поверхности нагрева и настильностью факела. Кроме того, для достижения максимальной эффективности теплообмена существенное значение имеет оптимальное распределение температур и излучательных характеристик (коэффициента ослабления луча и степени черноты) по объему пламенного пространства, а также тепловыделений и падающих тепловых потоков по поверхности ванны.

Поэтому необходимо подать и направить в печь струи топлива (газа и мазута), воздуха и кислорода таким образом, чтобы создать условия горения (начало воспламенения, скорость горения по длине факела и объему и т.д.), обеспечивающие оптимальное распределение указанных параметров факела и как следствие максимальный теплообмен. Это достигается конструкцией горелки и расположением ее на мартеновской печи.

Эффективным способом отопления пламенных печей является газомазутный, при котором используется смесь, состоящая из природного газа и распыленного мазута. Газомазутный способ отопления мартеновских печей имеет большое число вариантов, отличающихся соотношением газообразного и жидкого топлив. видом и количеством распылителя, конструкциями горелочных устройств и конкретными условиями. Существует много вариантов конструкций газомазутных горел очныхустройств озволяющих получить газомазутный факел с высокой кинетической энергией пламени.

Известна комбинированная топливно- кислородная горелка, помещенная в водоохлаждаемый кожух. Основная часть газа подается в печь через центральное водоох- лаждаемое сопло. По периферии по кольцевым каналам поступает окислитель и

дополнительный газ (до 20%). Разделительный экран между кольцевыми каналами заканчивается шайбой, два ряда вырезов на кромках которой вместе с плотно прилегающими стенками внутреннего и наружного

холодильников образуют продольные сопла. По оси горелки установлена мазутная форсунка, а в кожухе испарительного охлаждения две фурмы для подачи в факел острого дутья (кислорода или компрессорного воздуха).

Горелки позволяли создать в печи при сжигании высококалорийного газа с мазутом устойчивый сплошной кольцевой высокотемпературный светящийся факел,

обеспечивали нормальную работу мартеновских печей при изменении в широких пределах соотношения природный газ - мазут и снижали удельные расходы топлива и кислорода.

Однако увеличение кинетической энергии факела приводило к некоторым отрицательным последствиям, а именно к уменьшению интенсивности теплопередачи излучением от факела к металлу при незначительном увеличении производительности печи.

Известна также комбинированная горелка, содержащая корпус, коаксиально размещенные в нем центральную и периферийную трубы для подачи соответственно первичного и вторичного воздуха, кольцевой газовый коллектор, размещенный в канале между трубами и снабженный соплами, мазутную форсунку и дополнительную трубу для подачи пыли высокой концентрации, введенную в центральную трубу, и запальную форсунку, причем обе форсунки размещены в канале между трубами в одной горизонтальной плоскости. Сопла газового коллектора размещены в его нижней части под углом 30° к вертикали, на внутренней боковой стенке периферийной трубы выполнены вентиляционные окна, а сопла газового коллектора и мазутная форсунка установлены с возможностью продольного перемещения.

Однако, несмотря на повышение качества сжигания топлива и эксплуатационной надежности известная комбинированная горелка не позволяет получить эффективный газомазутный факел с высокой кинетической энергией и излучатетльной способностью на все периоды плавки, а уменьшение теплоотдачи от факела к ванне приведет к снижению производительности печи.

Цель изобретения - повышение производительности печей путем интенсификации теплообмена от факела.

Поставленная цель достигается тем, что комбинированная многотопливная горелка, содержащая корпус, в котором размещены труба для подачи мазута с форсункой, труба с соплом для подачи газообразного топлива и труба для подачи окислителя, выходные участки которых обьединень: в общую головку, содержит дополнительную трубу для подачи мазута, обе эти трубы снабжены соплами и расположены по разные стороны трубы для подачи газообразного топлива, причем оси их сопл расположены в одной горизонтальной плоскости, оси мазутных сопл наклонены к оси газового сопла под углом 4 - 5° и равноудалены от него в плоскости торцового среза на 2,0 - 3,0 калибра этого газового сопла, а труба для подачи окислителя также снабжена выходными соплами и подключена к источнику кислорода, при этом кислородное сопло расположено под газовым соплом в одной с ним вертикальной плоскости, наклонено к оси газового сопла под углом 4 - 5° и удалено от него по торцу на 2,0 - 3,0 калибра этого газового сопла.

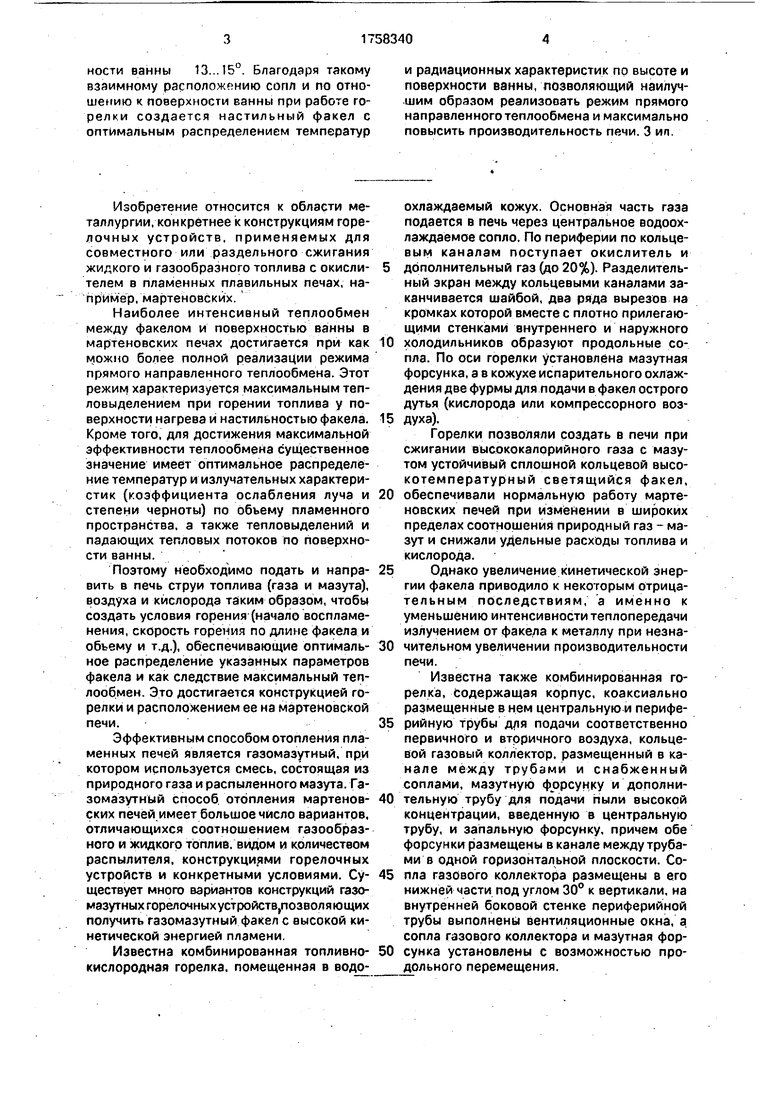

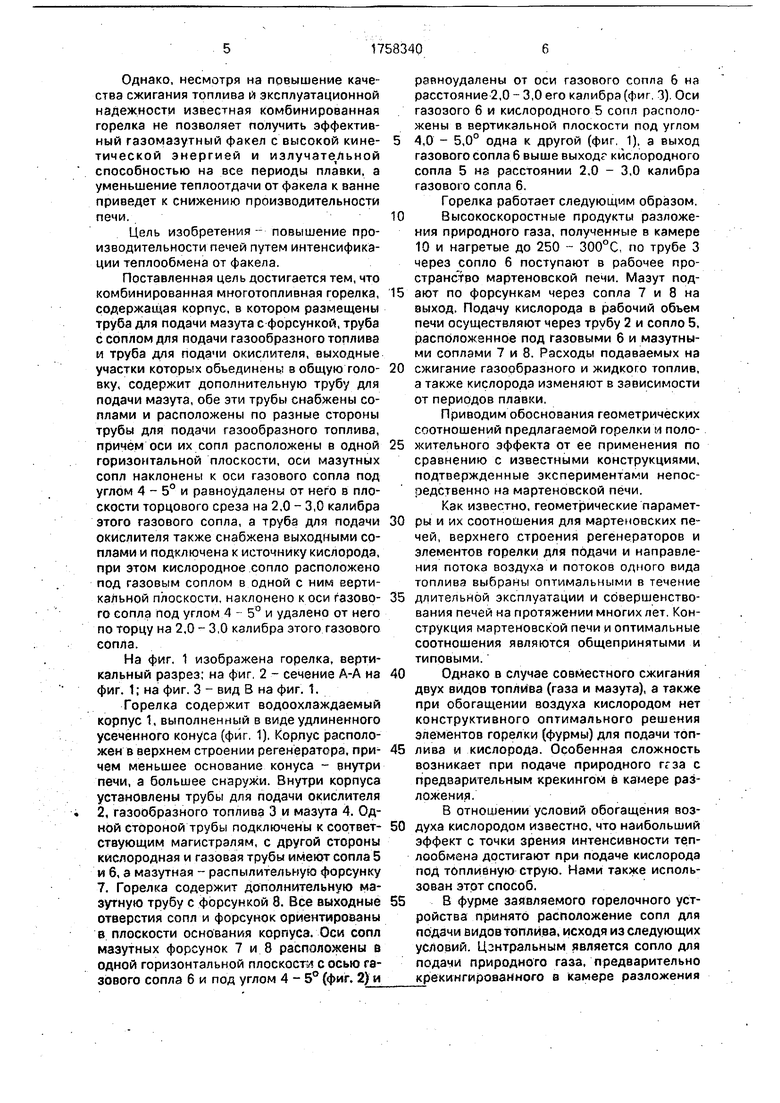

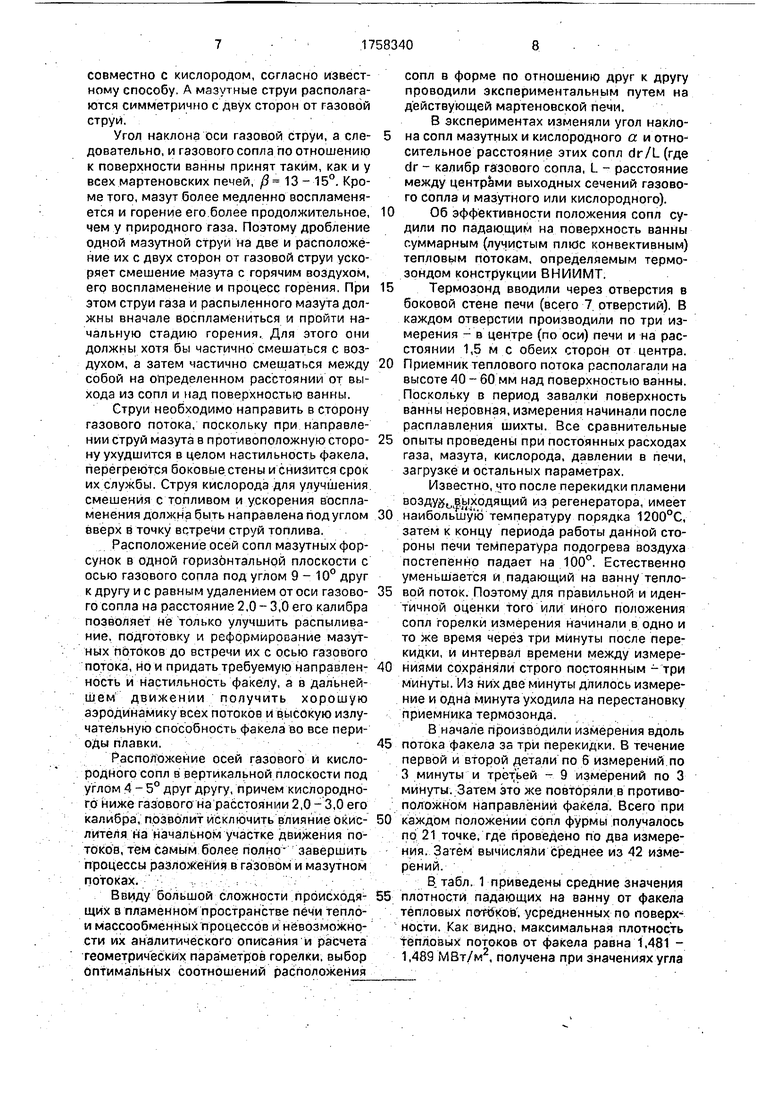

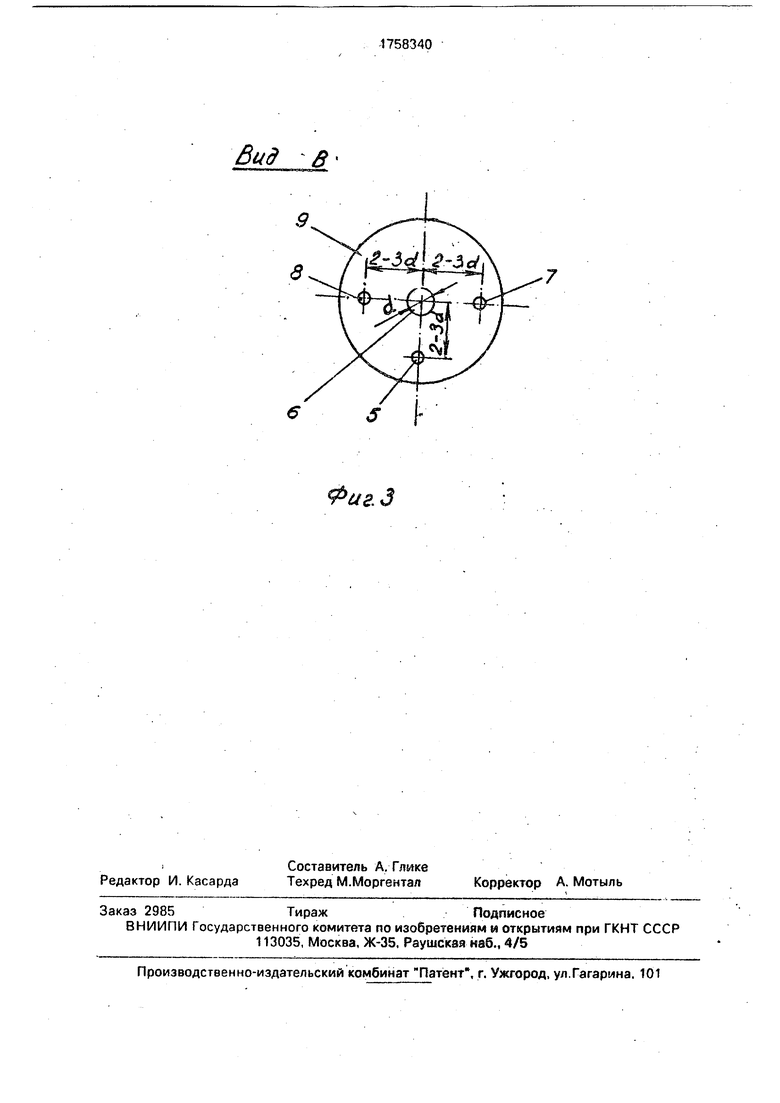

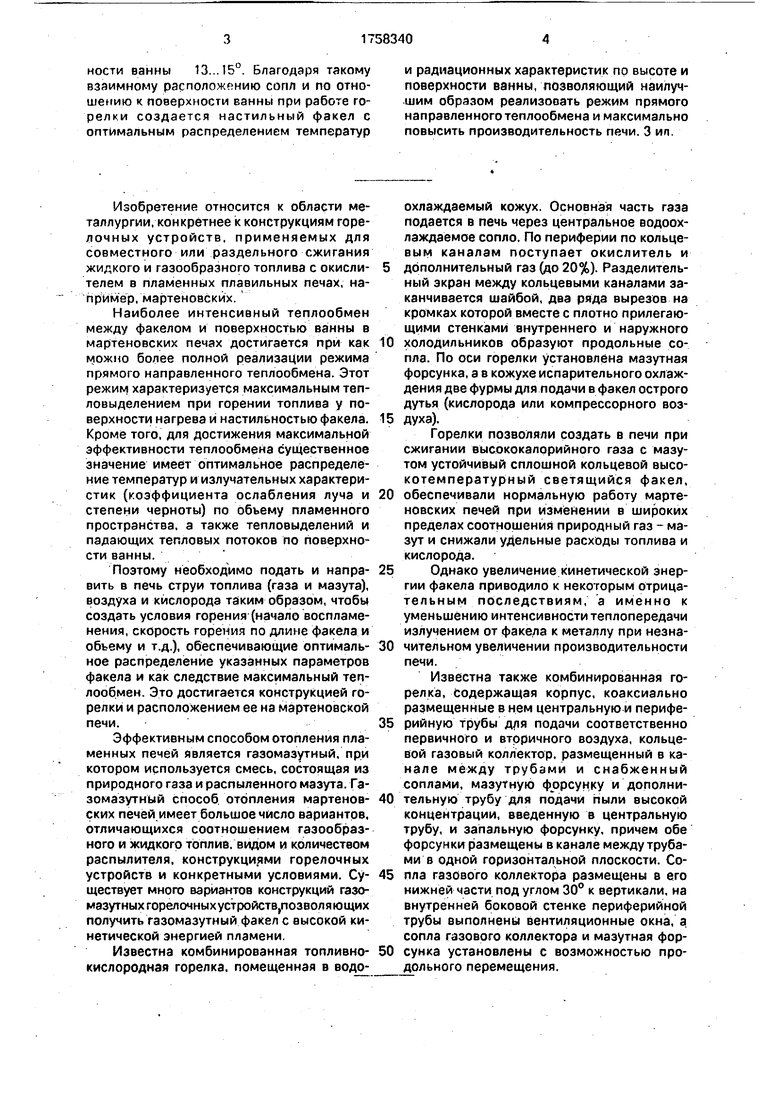

На фиг, 1 изображена горелка, вертикальный разрез; на фиг, 2 - сечение А-А на фиг. 1; на фиг. 3 - вид В на фиг. 1.

Горелка содержит водоохлаждаемый корпус 1, выполненный в виде удлиненного усеченного конуса (фиг. 1). Корпус расположен в верхнем строении регенератора, причем меньшее основание конуса - внутри печи, а большее снаружи. Внутри корпуса установлены трубы для подачи окислителя 2, газообразного топлива 3 и мазута 4. Одной стороной трубы подключены к соответствующим магистралям, с другой стороны кислородная и газовая трубы имеют сопла 5 и 6, а мазутная - распылительную форсунку 7. Горелка содержит дополнительную мазутную трубу с форсункой 8. Все выходные отверстия сопл и форсунок ориентированы в плоскости основания корпуса. Оси сопл мазутных форсунок 7 и 8 расположены в одной горизонтальной плоскости с осью газового сопла 6 и под углом 4-5° (фиг. 2) и

равноудалены от оси газового сопла 6 на расстояние 2,0-3,0 его калибра (фиг 3) Оси газового 6 и кислородного 5 сопл расположены в вертикальной плоскости под углом

4,0 - 5,0° одна к другой (фиг 1). а выход газового сопла б выше выходе кислородного сопла 5 нз расстоянии 2,0 - 3,0 калибра газового сопла 6.

Горелка работает следующим образом.

0Высокоскоростные продукты разложения природного газа, полученные в камере 10 и нагретые до 250 - 300°С, по трубе 3 через сопло б поступают в рабочее пространство мартеновской печи. Мазут под5 ают по форсункам через сопла 7 и 8 на выход. Подачу кислорода в рабочий объем печи осуществляют через трубу 2 и сопло 5, расположенное под газовыми 6 и мазутными соплами 7 и 8. Расходы подаваемых на

0 сжигание газообразного и жидкого топлив, а также кислорода изменяют в зависимости от периодов плавки.

Приводим обоснования геометрических соотношений предлагаемой горелки л поло5 жительного эффекта от ее применения по сравнению с известными конструкциями, подтвержденные экспериментами непосредственно на мартеновской печи.

Как известно, геометрические парамет0 ры и их соотношения для мартеновских печей, верхнего строения регенераторов и элементов горелки для подачи и направления потока воздуха и потоков одного вида топлива выбраны оптимальными в течение

5 длительной эксплуатации и совершенствования печей на протяжении многих лет. Конструкция мартеновской печи и оптимальные соотношения являются общепринятыми и типовыми.

0 Однако в случае совместного сжигания двух видов топлива (газа и мазута), а также при обогащении воздуха кислородом нет конструктивного оптимального решения элементов горелки (фурмы) для подачи топ5 лива и кислорода. Особенная сложность возникает при подаче природного ггза с предварительным крекингом в камере разложения.

В отношении условий обогащения воз0 духа кислородом известно, что наибольший эффект с точки зрения интенсивности теплообмена достигают при подаче кислорода под топливную струю. Нами также использован этот способ.

5 В фурме заявляемого горелочного устройства принято расположение сопл для подачи видов топлива, исходя из следующих условий. Цзнтральным является сопло для подачи природного газа, предварительно крекингированного а камере разложения

совместно с кислородом, согласно известному способу А мазутные струи располагаются симметрично с двух сторон от газовой струи.

Угол наклона оси газовой струи, а следовательно, и газового сопла по отношению к поверхности ванны принят таким, как и у всех мартеновских печей, /3 13-15°. Кроме того, мазут более медленно воспламеняется и горение его более продолжительное, чем у природного газа. Поэтому дробление одной мазутной струи на две и расположение их с двух сторон от газовой струи ускоряет смешение мазута с горячим воздухом, его воспламенение и процесс горения, При этом струи газа и распыленного мазута должны вначале воспламениться и пройти начальную стадию горения. Для этого они должны хотя бы частично смешаться с воздухом, а затем частично смешаться между собой на определенном расстоянии от выхода из сопл и над поверхностью ванны.

Струи необходимо направить в сторону газового потока, поскольку при направлении струй мазута в противоположную сторону ухудшится в целом настильность факела, перегреются боковые стены и снизится срок их службы. Струя кислорода для улучшения смешения с топливом и ускорения воспламенения должна быть направлена под углом вверх в точку встречи струй топлива.

Расположение осей сопл мазутных форсунок в одной горизонтальной плоскости с осью газового сопла под углом 9-10° друг к другу и с равным удалением от оси газового сопла на расстояние 2,0 - 3,0 его калибра позволяет не только улучшить распылива- ние. подготовку и реформирование мазутных потоков до встречи их с осью газового потока, но и придать требуемую направленность и настильность факелу, а в дальнейшем движении получить хорошую аэродинамику всех потоков и высокую излу- чательную способность факела во все периоды плавки.

Расположение осей газового и кислородного сопл в вертикальной плоскости под углом 4-5° друг другу, причем кислородного ниже газового на расстоянии 2,0 - 3,0 его калибра, позволит исключить влияние окислителя на начальном участке движения потоков, тем самым более полно- завершить процессы разложения в газовом и мазутном потоках.

Ввиду большой сложности происходящих а пламенном пространстве печи тепло- и массообменных процессов и невозможности их аналитического описания и расчета геометрических параметров горелки, выбор Оптимальных соотношений расположения

сопл в форме по отношению друг к другу проводили экспериментальным путем на действующей мартеновской печи.

В экспериментах изменяли угол наклона сопл мазутных и кислородного а и относительное расстояние этих сопл (где dr - калибр газового сопла, L - расстояние между центрами выходных сечений газового сопла и мазутного или кислородного).

Об эффективности положения сопл судили по падающим на поверхность ванны суммарным (лучистым плюс конвективным) тепловым потокам, определяемым термозондом конструкции ВНИИМТ.

Термозонд вводили через отверстия в боковой стене печи (всего 7 отверстий), В каждом отверстии производили по три измерения - в центре (по оси) печи и на расстоянии 1,5 м с обеих сторон от центра.

Приемник теплового потока располагали на высоте 40 - 60 мм над поверхностью ванны. Поскольку в период завалки поверхность ванны неровная, измерения начинали после расплавления шихты. Все сравнительные

опыты проведены при постоянных расходах газа, мазута, кислорода, давлении в печи, загрузке и остальных параметрах.

Известно, что после перекидки пламени воздух выходящий из регенератора, имеет

наибольшую температуру порядка 1200°С, затем к концу периода работы данной стороны печи температура подогрева воздуха постепенно падает на 100°. Естественно уменьшается и падающий на ванну тепловой поток. Поэтому для правильной и идентичной оценки того или иного положения сопл горелки измерения начинали в одно и то же время через три минуты после перекидки, и интервал времени между измерениями сохраняли строго постоянным - три минуты. Из них две минуты длилось измерение и одна минута уходила на перестановку приемника термозонда.

В начале производили измерения вдоль

потока факела за три перекидки. В течение первой и второй детали по 6 измерений по 3 минуты и третьей - 9 измерений по 3 минуты. Затем это же повторяли в противоположном направлении факела. Всего при

каждом положении сопл фурмы получалось по 21 точке, где проведено по два измерения. Затем вычисляли среднее из 42 измерений.

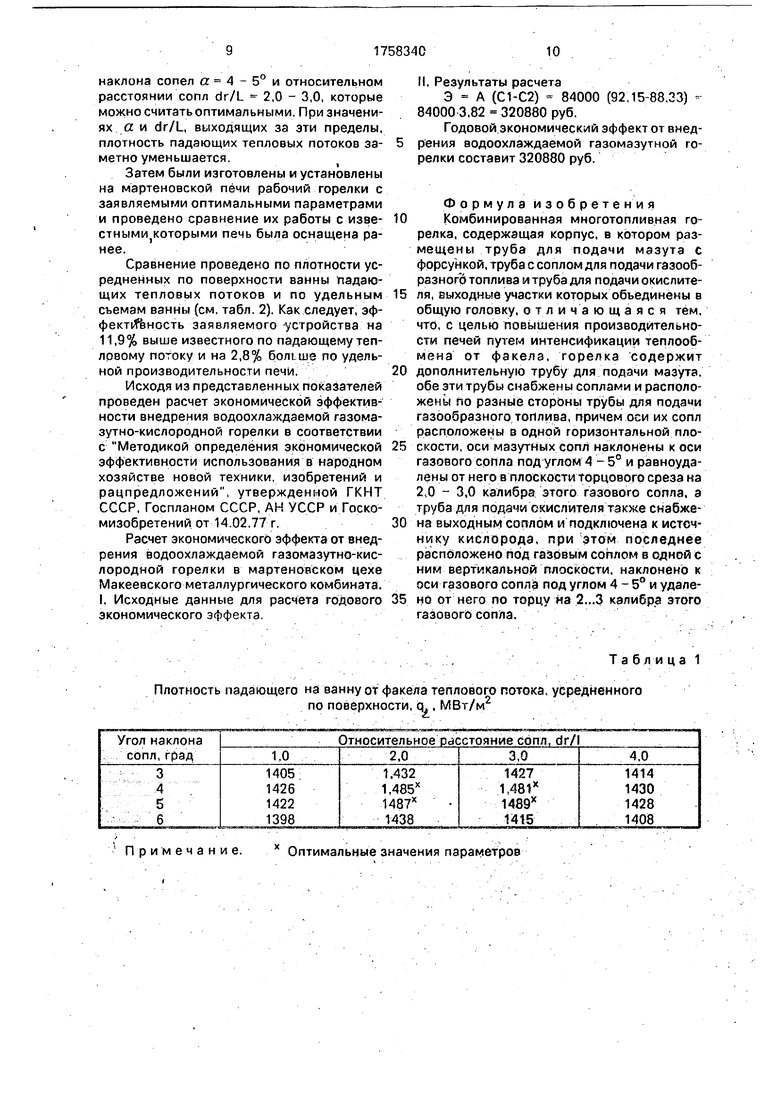

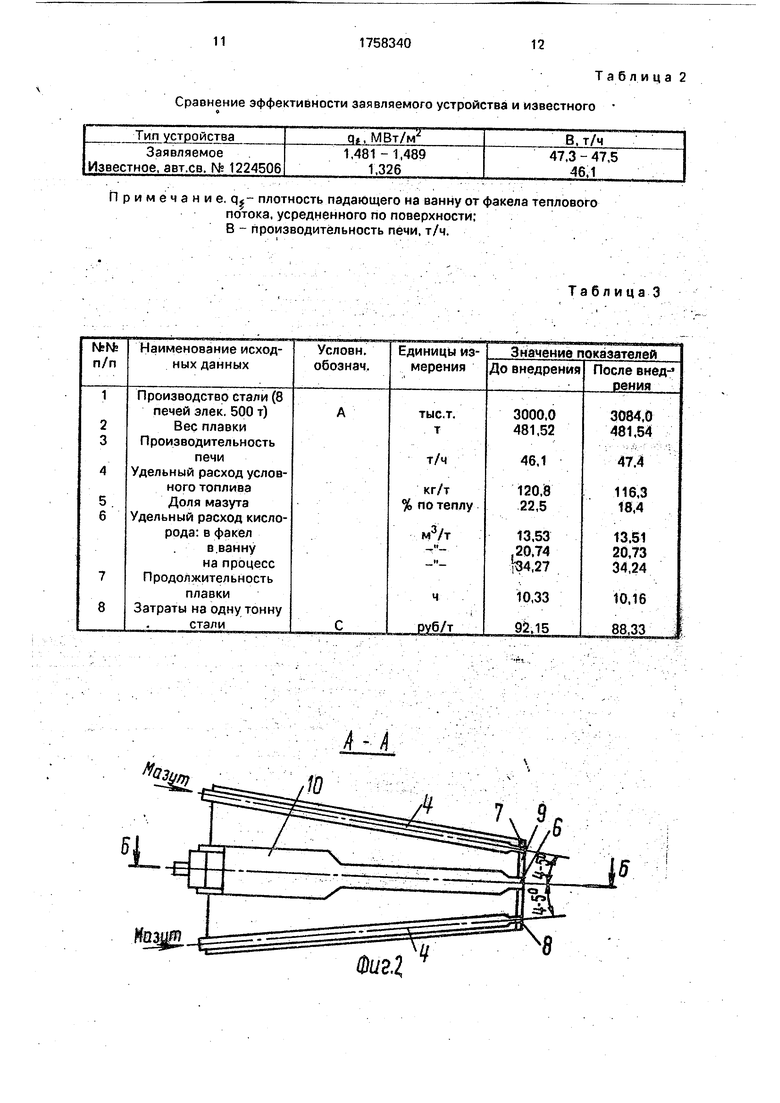

В табл. 1 приведены средние значения

плотности падающих на ванну от факела тепловых потоков, усредненных по поверхности. Как видно, максимальная плотность тепловых потоков от факела равна 1,481 - 1,489 МВт/м2, получена при значениях угла

наклона сопел а 4 - 5° и относительном расстоянии сопл dr/L 2,0 - 3,0, которые можно считать оптимальными. При значениях а и dr/L, выходящих за эти пределы, плотность падающих тепловых потоков заметно уменьшается.

Затем были изготовлены и установлены на мартеновской печи рабочий горелки с заявляемыми оптимальными параметрами и проведено сравнение их работы с известными которыми печь была оснащена ранее.

Сравнение проведено по плотности усредненных по поверхности ванны падающих тепловых потоков и по удельным съемам ванны (см. табл. 2). Как следует, эффективность заявляемого -устройства на 11,9% выше известного по падающему тепловому потоку и на 2,8% бол шз по удельной производительности печи.

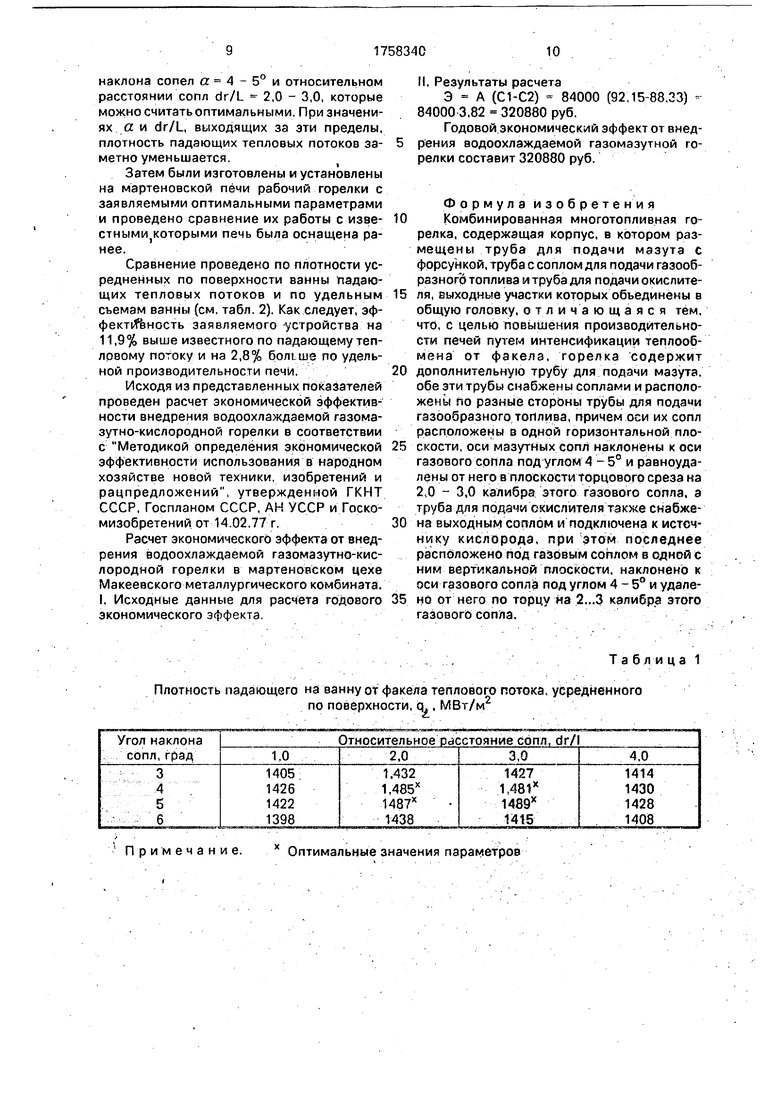

Исходя из представленных показателей проведен расчет экономической эффективности внедрения водоохлаждаемой газома- зутно-кислородной горелки в соответствии с Методикой определения экономической эффективности использования в народном хозяйстве новой техники, изобретений и рацпредложений, утвержденной ГКНТ СССР, Госпланом СССР, АН УССР и Госко- мизобретений от 14.02.77 г.

Расчет экономического эффекта от внедрения водоохлаждаемой газомазутно-кис- лородной горелки в мартеновском цехе Макеевского металлургического комбината. I. Исходные данные для расчета годового экономического эффекта.

й

Плотность падающего на ванну от факела теплового потока, усредненного

по поверхности, q., МВт/м2

Примечание. х Оптимальные значения параметров

II. Результаты расчета

Э А (С1-С2) - 84000 (92,15-88.33) - 84000 3,82 320880 руб.

Годовой экономический эффект от внедрения водоохлаждаемой газомазутной горелки составит 320880 руб.

Формула изобретения

10 Комбинированная многотопливная горелка, содержащая корпус, в котором размещены труба для подачи мазута с форсункой, труба с соплом для подачи газообразного топлива и труба для подачи окислите15 ля, выходные участки которых объединены в общую головку, отличающаяся тем, что, с целью повышения производительности печей путем интенсификации теплообмена от факела, горелка содержит

20 дополнительную трубу для подачи мазута, обе эти трубы снабжены соплами и расположены по разные стороны трубы для подачи газообразного топлива, причем оси их сопл расположены в одной горизонтальной пло- 25 скости, оси мазутных сопл наклонены к оси газового сопла под углом 4 - 5° и равноудалены от него в плоскости торцового среза на 2,0 - 3,0 калибра этого газового сопла, а труба для подачи окислителя также снабже30 на выходным соплом и подключена к источнику кислорода, при этом последнее расположено под газовым соплом в одной с ним вертикальной плоскости, наклонено к оси газового сопла под углом 4 - 5° и удале35 но от него по торцу на 2...3 калибра этого газового сопла.

Таблица 1

Сравнение эффективности заявляемого устройства и известного

Примечание. q#- плотность падающего на ванну от факела теплового потока, усредненного по поверхности; В - производительность печи,т/ч.

Таблица 2

Таблица 3

8

Вид а

Фиг.З

/ I

| Шкляр М.С | |||

| и др | |||

| Сжигание высококалорийных газов в мартеновских печах.- М., Металлургия, 1970, с | |||

| Плуг с фрезерным барабаном для рыхления пласта | 1922 |

|

SU125A1 |

| и др | |||

| Металлургическая и горнорудная промышленность.- Сборник статей, 1980, NM, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Комбинированная горелка | 1984 |

|

SU1224506A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-30—Публикация

1989-10-06—Подача