Заявляемое устройство относится к радиотехнике и может быть использовано в качестве элементной базы при частотной фильтрации сигналов в широкополосных системах СВЧ различного назначения.

Известен полосковый неотражающий полосно-заграждающий фильтр (RU 2138887 С1, Осипенков и др., 27.09.1999) на несимметричной полосковой линии. Он содержит диэлектрическую пластину с заземляющим основанием. На пластину нанесены проводники, соединенные последовательно, одни концы которых через емкостные зазоры связаны с концами четвертьволнового проводника, а другие - связаны между собой через параллельный индуктивный стержень. Известна также конструкция фильтра (RU 2327261 С2, Горбачев и др., 20.06.2008), в котором образован полосковый проводник и разомкнутый на обоих концах шлейф, расположенные параллельно друг другу в металлическом заземленном корпусе. Начало и конец полоскового проводника являются входом и выходом фильтра и соединяются с подводящими линиями, что дает выигрыш по широкополосности при небольших поперечных размерах фильтра в печатном исполнении. Однако описанные полосно-заграждающие фильтры работают на фиксированной частоте, задаваемой геометрией конструкции и типом используемых материалов.

Известны полосно-заграждающие фильтры с использованием магнитных материалов. Так, в публикации (US 6498549, JIANG HUA, 24.12.2002) описан полосно-заграждающий фильтр, основанный на ферромагнитном резонансе (ФМР) с использованием монокристаллических пленок ферритов-диэлектриков. Центральная частота таких фильтров определяется намагниченностью, параметрами магнитной анизотропии и внешним подмагничивающим полем. Соответственно такие фильтры допускают перестройку центральной частоты в широких пределах за счет изменения внешнего подмагничивающего поля. Основные недостатки - дороговизна и сложность технологий производства пленок ферритов, а также проблемы интеграции таких фильтров с другими пленарными СВЧ-устройствами.

Известно также, что ферромагнитные металлы обладают существенно большей намагниченностью, что в определенных случаях позволяет повысить частоту ФМР и снизить требования к внешнему подмагничивающему полю по сравнению с ферритами. В изобретении (СА 1291578, SCHLOEMANN, 29.10.1991 - ближайший аналог) описана конструкция полосно-заграждающего фильтра с использованием пленки ферромагнитного металла. Фильтр представляет отрезок микрополоскового волновода с размещенной под сигнальным проводником сплошной (гладкой) пленкой ферромагнитного металла. Внешнее подмагничивающее поле прикладывается вдоль сигнального проводника, что соответствует эффективной связи СВЧ-энергии, распространяющейся по микрополосковому волноводу, с ферромагнитной пленкой. Для повышения центральной частоты фильтра создается кристаллографическая магнитная анизотропия. С этой целью в качестве ферромагнитного материала используется пленка железа, выращенная на подложке арсенида галлия специальной ориентации. При этом ориентация микрополосковой линии, изготавливаемой на основе такой структуры, выбирается из условия сонаправленности поля анизотропии и внешнего подмагничивающего поля. Соответственно, недостатками данного устройства являются жесткие ограничения в выборе используемых материалов и ориентации микрополосковой линии.

Однако эффект повышения центральной частоты, аналогичный действию магнитной кристаллографической анизотропии, может быть достигнут иным путем, позволяющим избежать вышеуказанных ограничений, что и является задачей изобретения.

Существо изобретения состоит в использовании в микрополосковом полосно-заграждающем фильтре профилированной ферромагнитной пленки с профилем в виде полосовой микро- или наноструктуры, ориентированной вдоль внешнего подмагничивающего поля. Наличие профиля приводит к возникновению дополнительного внутреннего магнитного поля за счет магнитной анизотропии формы. Этим обеспечивается достижение технического результата - более высокой центральной частоты фильтра при заданном поле подмагничивания. Эффект анизотропии формы, наводимой профилем пленки, может быть использован как в дополнение к кристаллографической анизотропии, так и самостоятельно. В последнем случае нет каких-либо ограничений на выбор ферромагнитного металла и материала подложки.

Полосно-заграждающий фильтр на микрополосковой линии включает: пластинчатый элемент, на поверхность которого нанесена пленка ферромагнитного металла, электроды в виде сплошного слоя немагнитного металла, один из которых нанесен поверх пленки ферромагнитного металла, а один из электродов выполнен в форме микрополоска.

Фильтр характеризуется тем, что пленка ферромагнитного металла в поперечном сечении, совпадающим с шириной микрополоска, имеет профиль в форме меандра с одинаковыми периодом и размерами, определяемыми профилем плоскодонных углублений пластинчатого элемента. В плоскости упомянутого элемента пленка ферромагнитного металла имеет полосчатую структуру, причем глубина и ширина упомянутых углублений заведомо больше толщины пленки ферромагнитного металла, а упомянутая пленка покрывает основания, боковые склоны и дно упомянутых углублений сплошным слоем.

Фильтр может характеризоваться тем, что электрод в форме микрополоска, нанесен поверх пленки ферромагнитного металла, а также тем, что пленка ферромагнитного металла имеет толщину 20-150 нм.

Фильтр может характеризоваться и тем, что пленка ферромагнитного металла имеет толщину 20-150 нм, а плоскодонные углубления пластинчатого элемента имеют размер основания в диапазоне 20-15000 нм, глубину - 20-1000 нм и период - 40-30000 нм.

Фильтр может характеризоваться также тем, что пластинчатый элемент представляет подложку из диэлектрика, плоскодонные углубления на которой образованы методом литографии.

Сущность изобретения поясняется на чертежах, где на

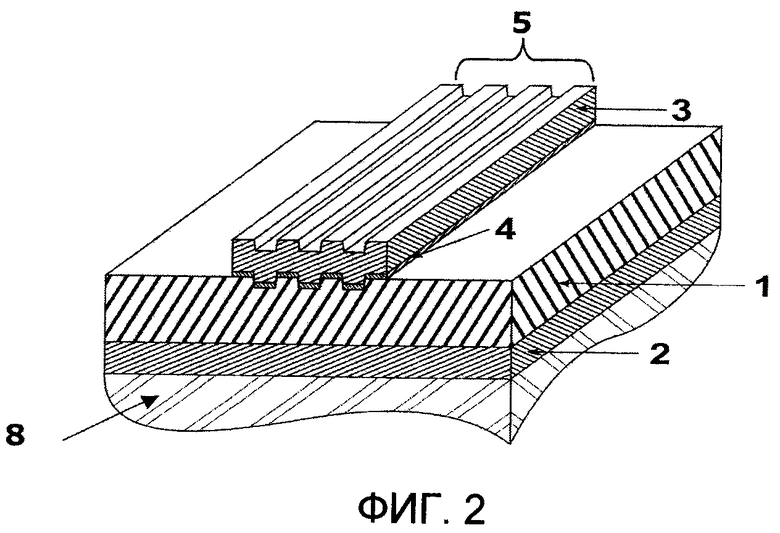

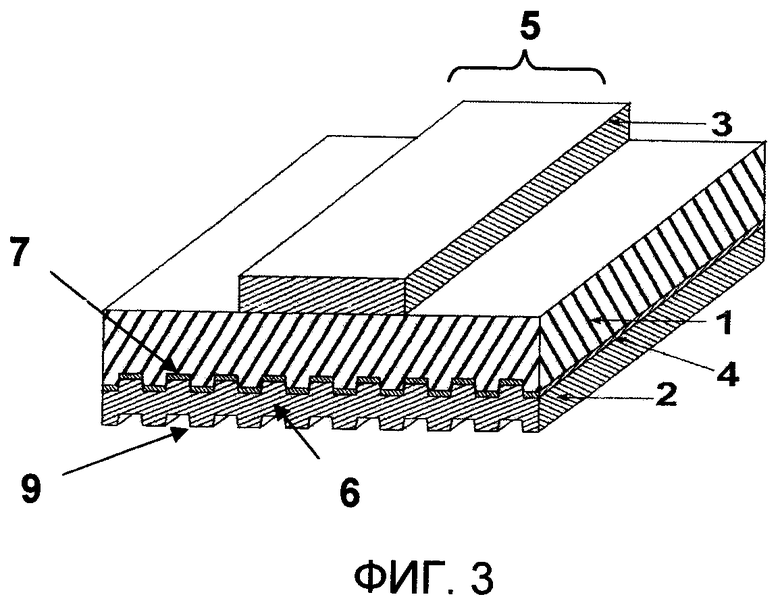

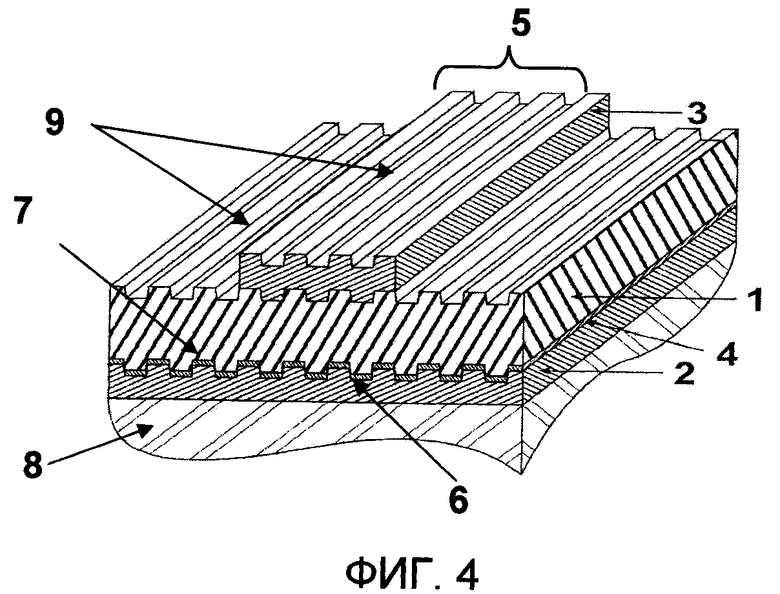

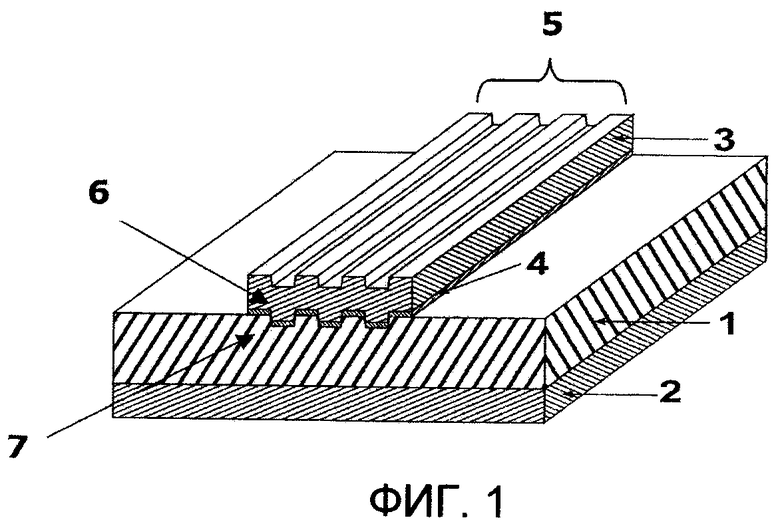

фиг.1-4 показаны варианты конструкции микрополоскового полосно-заграждающего фильтра с использованием профилированной пленки ферромагнитного металла;

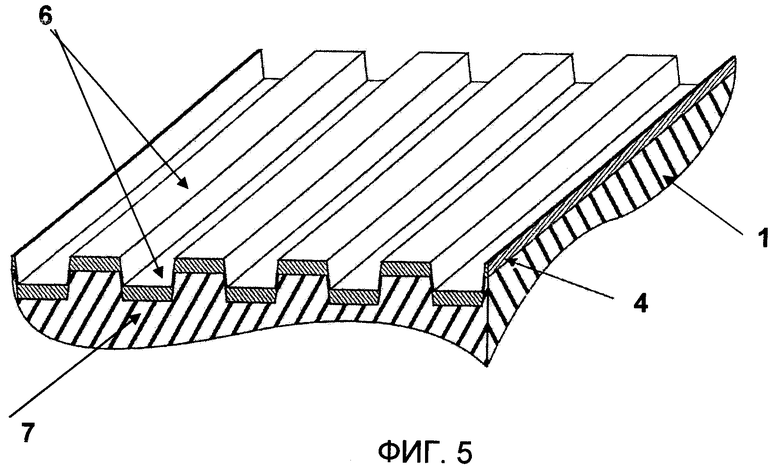

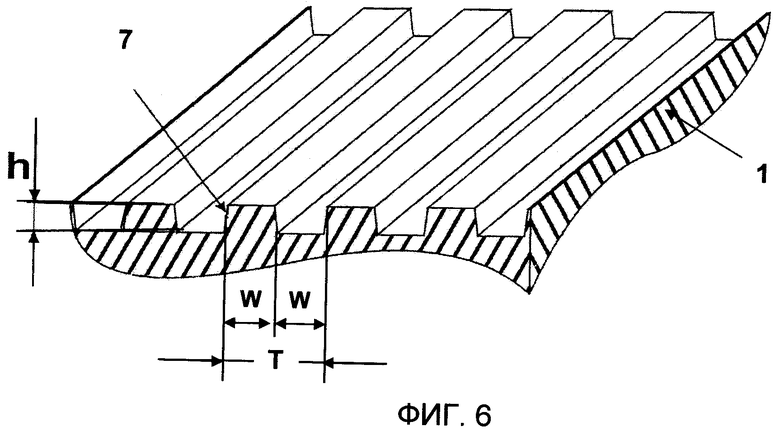

фиг.5, 6 - к выполнению профилированной пленки ферромагнитного металла;

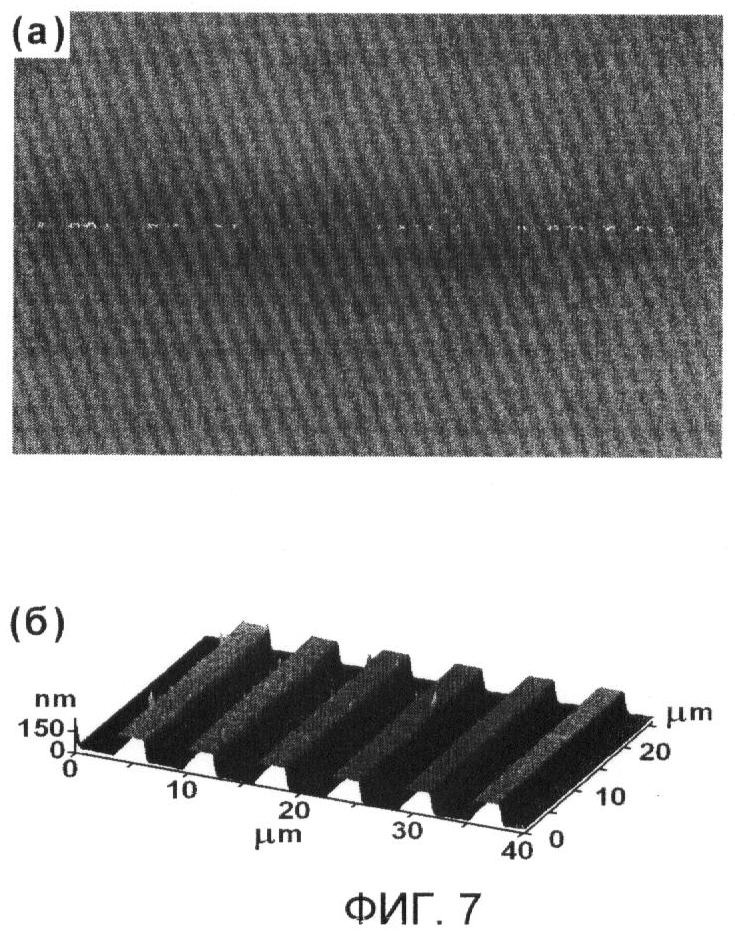

фиг.7 - фотография профилированной кремниевой подложки с пленкой пермаллоя;

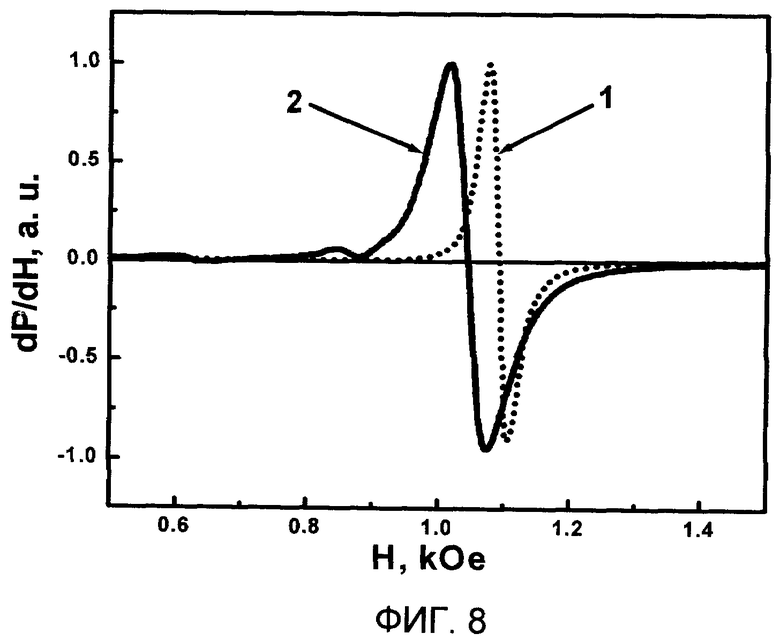

фиг.8 - экспериментальные зависимости.

В основе изобретения лежат преимущества профилированных ферромагнитных пленок перед «гладкими» пленками. Они сводятся к наличию в профилированной пленке дополнительного внутреннего магнитного поля, наводимого за счет анизотропии формы. Использование этого поля, в дополнение к внешнему полю подмагничивания (и полю кристаллографической анизотропии, если таковая имеется), позволяет повысить частоту ФМР. Иными словами, может быть достигнута более высокая центральная частота фильтра при заданном поле подмагничивания или снижены требования к величине поля подмагничивания при заданной центральной частоте.

Варианты конструкции полосно-заграждающего фильтра показаны на фиг.1-4.

Структура, показанная на фиг.1, включает пластинчатый элемент 1, одну поверхность которого покрывает сплошной слой 2 немагнитного металла, выполняющий функции экранирующего электрода. На другой поверхности элемента 1 размещен микрополосок 3, выполненный в виде полоски из сплошного слоя немагнитного металла, под которым размещена пленка 4 ферромагнитного металла. Пленка 4 в поперечном сечении, совпадающим с шириной 5 микрополоска 3, имеет рельеф 6 в форме меандра с одинаковыми периодом Т, шириной w основания и высотой h (см. фиг.5, 6), определяемым профилем 7 плоскодонных углублений в теле элемента 1. Размеры h и w углублений заведомо больше толщины пленки 4: она покрывает основания, боковые склоны и дно углублений сплошным слоем. В плоскости элемента 1 пленка 4 имеет полосчатую структуру, соответственно направление полос совпадает с длиной микрополоска 3. Пленка 4 ферромагнитного металла имеет толщину 20-150 нм. Профиль 7 плоскодонных углублений может иметь следующие размеры: основание w=20-15000 нм, h=20-1 000 нм и T=2w=40-30000 нм. Наружная поверхность микрополоска 3 может быть не гладкой и частично повторять рельеф полосчатой структуры (как условно показано на фиг.1, 2), что, однако, не влияет на принцип функционирования фильтра. В зависимости от технических требований пластинчатый элемент 1 может быть подложкой для изготовления микрополосковой линии и формирования ее структуры (фиг.1). Если структура, в том числе и элемент 1, выполнены посредством напыления слоев металлов и диэлектриков, используется самостоятельная подложка 8 (см. фиг.2).

На фиг.3 показан вариант конструкции, в которой микрополосок 3 расположен непосредственно на гладкой поверхности элемента 1, который в данном случае выполняет функцию подложки. Пленка 4 ферромагнитного металла нанесена на предварительно подготовленную поверхность элемента 1 с профилем 7 плоскодонных углублений со стороны слоя 2, выполняющего функции экранирующего электрода. В том случае, если структура, в том числе и элемент 1, образованы посредством напыления, используется самостоятельная подложка 8 (см. фиг.4). Наружная поверхность слоя 2 при малых толщинах пленки 4 может быть не гладкой и частично повторять рельеф 6 полосчатой структуры (как условно показано на фиг.3), что, однако, не влияет на принцип функционирования фильтра. То же относится к свободным поверхностям 9 элемента 1, а также микрополоска 3 (фиг.4). Размеры структуры - аналогичны предыдущему варианту.

На фиг.5, 6 укрупненно показан профиль 7 плоскодонных углублений, образованных на поверхности элемента 1. Пленка 4 ферромагнитного металла покрывает основания, боковые склоны и дно плоскодонных углублений сплошным слоем.

Внешнее подмагничивающее поле прикладывается вдоль микрополосковой линии. Средства связи такой структуры с радиотехническим трактом, например волноводные элементы, а также средства создания поля подмагничивания на основе постоянных магнитов или электромагнитов известны из уровня техники, не характеризуют существа изобретения и поэтому не приводятся.

Структура может быть изготовлена с использованием в качестве элемента 1 подложки из соответствующего материала, например диоксида кремния, оксида алюминия или арсенида галлия. В этом случае на одной из поверхностей создается микро- или нанорельеф в виде полосовой структуры с профилем 7, имеющим форму меандра. На профилированную поверхность наносится пленка 4 ферромагнитного металла (например, пермаллоя или железа). Полученная таким образом структура с обеих сторон покрывается слоем немагнитного металла (например, золота, серебра или меди). На одной из сторон с помощью литографии и травления из сплошного металлического слоя формируется микрополосок 3. При этом, если микрополосок изготавливается со стороны прилежащей к ферромагнитной пленке 4, то образуется общая полоска из немагнитного и ферромагнитного металлов (фиг.1).

Иной способ изготовления структуры предполагает последовательное нанесение всех слоев, начиная со слоя 2 немагнитного металла (экранирующий электрод) и включая слой диэлектрика (пластинчатый элемент 1), на подложку 8 (материал подложки существенной роли не играет) (фиг.2, 4). При этом, также как и в предыдущем случае, перед нанесением ферромагнитной пленки 4 соответствующая поверхность профилируется с помощью литографии и травления. Верхний металлический слой формируется в виде полоски 3.

Нанесение всех необходимых слоев может быть выполнено с помощью технологии распыления (например, магнетронного). Задание профиля поверхности, на которую будет наноситься слой ферромагнитного металла, может быть выполнено с помощью литографии (например, фотолитографии, электроннолучевой литографии или импринт-литографии) с последующим травлением (например, ионным травлением). Для формирования микрополоска 3 может быть использована фотолитография и травление (например, ионное или химическое). Микрополосок 3 может быть сформирован с использованием технологии взрывной литографии. Ширина 5 микрополоска 3 определяется требованиями на импеданс формируемой микрополосковой структуры и зависит от параметров элемента 1 (толщины, диэлектрической и магнитной проницаемостей). Длина структуры определяется требованиями к глубине режекции сигнала.

Рельеф ферромагнитной пленки должен иметь форму периодической полосовой структуры с сечением профиля в форме, близкой к меандру, с равной шириной горизонтальных полосок, значительно превышающей ширину боковых склонов. Для достижения наибольшего эффекта за счет анизотропии формы период Т полосовой структуры должен иметь микронные и субмикронные размеры, но не меньшие, чем толщина ферромагнитной пленки 4. Величина h должна превышать толщину ферромагнитной пленки, которая выбирается исходя из требований на глубину режекции сигнала и ширину полосы заграждения. Во избежание значительного уширения резонанса за счет эффекта вихревых токов целесообразно использовать ферромагнитную пленку с толщиной, не превышающей 150 нм.

На фиг.7 показана профилированная кремниевая подложка с пленкой пермаллоя: а) фотография поверхности, б) вид поверхности, полученный с помощью атомно-силовой микроскопии. Пленка имеет толщину 50 нм и получена магнетронным распылением пермаллоя на кремниевую подложку с профилем типа меандра с шириной w=3 мкм и глубиной h=150 нм.

Функционирование полосно-заграждающего фильтра патентуемой конструкции основано на резонансном поглощении ферромагнитной пленкой 4 электромагнитной волны на частоте ФМР. Вне частоты резонанса электромагнитная волна распространяется по структуре с низкими потерями, определяемыми диэлектрическими свойствами используемого элемента 1, и омическими потерями в слое 2 и микрополоске 3, выполненных из немагнитных металлов. Перестройка центральной частоты фильтра осуществляется за счет изменения величины внешнего подмагничивающего поля, прикладываемого вдоль микрополосковой структуры.

Наличие у ферромагнитной пленки 4 рельефа 6 в виде полосовой структуры, ориентированной вдоль внешнего поля подмагничивания, приводит к возникновению дополнительного внутреннего магнитного поля той же ориентации за счет магнитной анизотропии формы. Тем самым суммарное внутреннее поле увеличивается по сравнению со случаем «гладкой» ферромагнитной пленки, что отражается в повышении резонансной частоты. Таким образом, для достижения заданной центральной частоты фильтра требуется внешнее подмагничивающее поле, меньшей величины.

На фиг.8 приведена зависимость производной от поглощаемой СВЧ-мощности по полю на частоте 9.9 ГГц от величины касательного поля подмагничивания для пленки пермаллоя толщиной 50 нм, выращенной на «гладкой» и профилированной подложках кремния. Кривая 1 - без рельефа, кривая 2 - рельеф в виде полосовой структуры, имеющей профиль типа меандра с шириной w=3 мкм и глубиной h=150 нм, подмагничиваемой вдоль полосок профиля (фотография этой структуры приведена на фиг.7). Видно, что в случае профилированной пленки пермаллоя резонансное поле снижается приблизительно на 50 Э. Больший эффект снижения резонансного поля может быть достигнут за счет уменьшения ширины w полосок рельефа до сотен - десятков нанометров.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФУНКЦИОНАЛЬНЫЙ ЭЛЕМЕНТ МАГНОНИКИ | 2019 |

|

RU2697724C1 |

| ШИРОКОПОЛОСНЫЙ ГЕНЕРАТОР ХАОТИЧЕСКИХ СИГНАЛОВ ДИАПАЗОНА СВЕРХВЫСОКИХ ЧАСТОТ | 2006 |

|

RU2332780C1 |

| Способ возбуждения стоячих спиновых волн в наноструктурированных эпитаксиальных плёнках феррит-граната с помощью фемтосекундных лазерных импульсов | 2021 |

|

RU2777497C1 |

| Невзаимный полосно-заграждающий фильтр | 1989 |

|

SU1771014A1 |

| СВЧ-УСТРОЙСТВО ДЛЯ ПОДАВЛЕНИЯ СЛАБЫХ СИГНАЛОВ ВБЛИЗИ ЧАСТОТЫ СИЛЬНОГО СИГНАЛА | 2005 |

|

RU2281587C1 |

| СРЕДА ДЛЯ МАГНИТНОЙ ЗАПИСИ НА МАГНИТНЫХ НАНОСТРУКТУРАХ | 2008 |

|

RU2391717C1 |

| ГЕНЕРАТОР ХАОТИЧЕСКИХ СВЕРХВЫСОКОЧАСТОТНЫХ ИМПУЛЬСОВ | 2008 |

|

RU2386204C1 |

| РЕГУЛИРУЕМАЯ СВЧ ЛИНИЯ ЗАДЕРЖКИ НА ПОВЕРХНОСТНЫХ МАГНИТОСТАТИЧЕСКИХ ВОЛНАХ | 2015 |

|

RU2594382C1 |

| РЕЗОНАТОР МАГНИТОЭЛЕКТРИЧЕСКИЙ | 2010 |

|

RU2450427C2 |

| УСИЛИТЕЛЬ СВЧ МАГНИТОЭЛЕКТРИЧЕСКИЙ | 2010 |

|

RU2439751C1 |

Изобретение относится к области радиотехники и предназначено для использования в качестве элементной базы при частотной фильтрации сигналов в широкополосных системах СВЧ различного назначения. Техническим результатом является повышение центральной частоты фильтра на микрополосковой линии с ферромагнитной пленкой при заданном поле подмагничивания. Достижение технического результата обеспечено тем, что пленка ферромагнитного металла в поперечном сечении, совпадающим с шириной микрополоска, имеет профиль в форме меандра с одинаковыми периодом и размерами, определяемыми профилем плоскодонных углублений пластинчатого элемента. В плоскости упомянутого элемента пленка ферромагнитного металла имеет полосчатую структуру, причем глубина и ширина упомянутых углублений заведомо больше толщины пленки ферромагнитного металла, а упомянутая пленка покрывает основания, боковые склоны и дно упомянутых углублений сплошным слоем. 4 з.п. ф-лы, 8 ил.

1. Полосно-заграждающий фильтр на микрополосковой линии, включающий пластинчатый элемент, на поверхность которого нанесена пленка ферромагнитного металла, электроды в виде сплошного слоя немагнитного металла, один из которых нанесен поверх пленки ферромагнитного металла, причем один из электродов выполнен в форме микрополоска, отличающийся тем, что пленка ферромагнитного металла в поперечном сечении, совпадающем с шириной микрополоска, имеет профиль в форме меандра с одинаковыми периодом и размерами, определяемыми профилем плоскодонных углублений пластинчатого элемента, а в плоскости упомянутого элемента - полосчатую структуру, причем глубина и ширина упомянутых углублений заведомо больше толщины пленки ферромагнитного металла, а упомянутая пленка покрывает основания, боковые склоны и дно упомянутых углублений сплошным слоем.

2. Фильтр по п.1, отличающийся тем, что электрод в форме микрополоска нанесен поверх пленки ферромагнитного металла.

3. Фильтр по п.1, отличающийся тем, что пленка ферромагнитного металла имеет толщину 20-150 нм.

4. Фильтр по п.1, отличающийся тем, что пленка ферромагнитного металла имеет толщину 20-150 нм, а плоскодонные углубления пластинчатого элемента имеют размер основания 20÷15000 нм, глубину 20÷1000 нм и период 40÷30000 нм.

5. Фильтр по п.1, отличающийся тем, что пластинчатый элемент представляет подложку из диэлектрика, плоскодонные углубления на которой образованы методом литографии.

| Сырьевая смесь для изготовления стеновых керамических изделий | 1985 |

|

SU1291578A1 |

| ПОЛОСКОВЫЙ НЕОТРАЖАЮЩИЙ ПОЛОСНО-ЗАГРАЖДАЮЩИЙ ФИЛЬТР (ЕГО ВАРИАНТЫ) | 1997 |

|

RU2138887C1 |

| ПОЛОСНО-ЗАГРАЖДАЮЩИЙ ФИЛЬТР | 2006 |

|

RU2327261C2 |

| RU 2052871 C1, 20.01.1996 | |||

| US 6498549 А, 24.12.2002 | |||

| US 6816038 В2, 09.11.2004 | |||

| US 5568106 А, 22.10.1996. | |||

Авторы

Даты

2010-01-27—Публикация

2008-11-26—Подача