Изобретение относится к области разработки месторождений углеводородов, находящихся в акватории, в том числе нефти и газогидратов.

Известна платформа морского бурения нефтяных и газовых скважин по патенту РФ №2166611, которая имеет буровую площадку, установленную на плавсредствах.

Недостаток: низкая надежность устройства, неспособность его противостоять штормам, течению и смещению ледяного покрова.

Известна морская буровая платформа по заявке РФ на изобретение №2007129582. Морская буровая платформа содержит основание и опоры.

Известно изобретение по патенту РФ на изобретение №2288320. Морская платформа содержит основание и опоры с защитным блоком и источник электроэнергии, подключенный к потребителям энергии.

Известен способ добычи газа из твердых газогидратов, согласно которому в газогидратной залежи создаются неравновесные термобарические условия путем снижения давления и подвода тепла, при этом теплоподвод осуществляют введением твердого сорбента в зону залегания газогидрата для поглощения воды с удельным тепловыделением, превышающим теплоту диссоциации твердого газогидрата (см. патент RU 2159323, Е21В 43/00, 1999).

Недостатком этого способа является необходимость создания наземных сооружений для подачи в зону залегания газогидрата через скважину твердого сорбента и последующей регенерации сорбента, а также малая площадь контакта сорбента в вертикальном стволе скважины с породой, содержащей газогидрат.

Из известных способов наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ разработки месторождений твердых углеводородов, включающий разбуривание залежи системой сгруппированных по площади залежи скважин с горизонтальными участками, в каждой группе которой через один ряд скважин производят закачку теплоносителя в одни продуктивные пласты, а из другого осуществляют отбор углеводородов из других продуктивных пластов, причем в смежных группах скважин попеременно чередуют продуктивные пласты, в которые производят закачку теплоносителя и из которых отбирают углеводороды, см. патент US №5016709, Е21В 43/24, 1991.

Известны устройство и способ для термической разработки твердых углеводородов по патенту РФ №2231635, прототип. Техническим результатом этого изобретения является обеспечение интенсификации процессов теплопередачи между пластами и сокращения затрат на производство и закачку теплоносителя. Способ включает разбуривание залежи пересекающей пласты скважиной с системой горизонтальных боковых секций, формирование теплового поля в одном из пластов и отбор углеводородов из другого пласта. При этом бурение вышеупомянутой скважины производят с двумя горизонтальными ступенями, соответственно в верхнем продуктивном и нижнем пластах, из которых осуществляют бурение по меньшей мере двух боковых горизонтальных стволов в каждом пласте, замыкающихся друг с другом на проектной стыковочной траектории с образованием замкнутых каналов циркуляции между пластами. Герметизируют околоскважинное пространство путем установки на концах горизонтальных стволов заколонных пакеров и производят дискретную перфорацию упомянутых стволов с образованием двух секций перфорации в начале и конце каждого ствола. Затем осуществляют подачу под действием перепада давления между пластами горячей воды из нижнего пласта в верхний и принудительную подачу охлажденной воды из верхнего пласта в нижний до восстановления коллекторских свойств продуктивного пласта. После чего перекрывают участки боковых стволов между секциями перфорации внутриколонными пакерами для сообщения разобщенных секций перфорации с околоскважинными пространствами. При этом в процессе эксплуатации поддерживают непрерывную циркуляцию по образованным замкнутым каналам горячей воды из нижнего пласта и охлажденной из верхнего. Полученные продукты разложения гидратов - газ и воду - направляют для разделения в сепаратор.

Эти устройство и способ позволяют повысить эффективность процесса теплового воздействия за счет реализации принципа многоуровнего воздействия на пласты и, как следствие, увеличить степень нефтеизвлечения углеводородов.

К недостаткам способа и устройства относятся большой расход теплоносителя, отсутствие мощного источника энергии, а также сложность реализации многоуровневой схемы теплового воздействия, что в итоге снижает экономичность процесса разработки, повышая удельные затраты на единицу добываемой продукции.

Задачи создания изобретения: повышение пластового давления и улучшение прогрева твердых углеводородов для их плавления и испарения газогидратов при их наличии.

Комплекс для обустройства морского месторождения углеводородов, содержащий морскую платформу, добывающую скважину, устройство для нагнетания воды в скважину, содержащее, в свою очередь, газотурбинный двигатель с внутренним и внешним валами, теплообменник для нагрева этой воды выхлопными газами газотурбинного двигателя, двигатель Стирлинга, установленный с возможностью его привода при помощи внутреннего вала газотурбинного двигателя, и электрогенератор, соединенный электрической связью с приводом насоса для перекачки углеводородов, при этом двигатель Стирлинга соединен с электрогенератором. К камере сгорания газотурбинного двигателя подключен топливный насос с приводом, регулятор расхода и отсечной клапан.

Предложенное техническое решение обладает новизной, изобретательским уровнем и промышленной применимостью, т.е. всеми критериями изобретения. Новизна и изобретательский уровень подтверждаются проведенными патентными исследованиями.

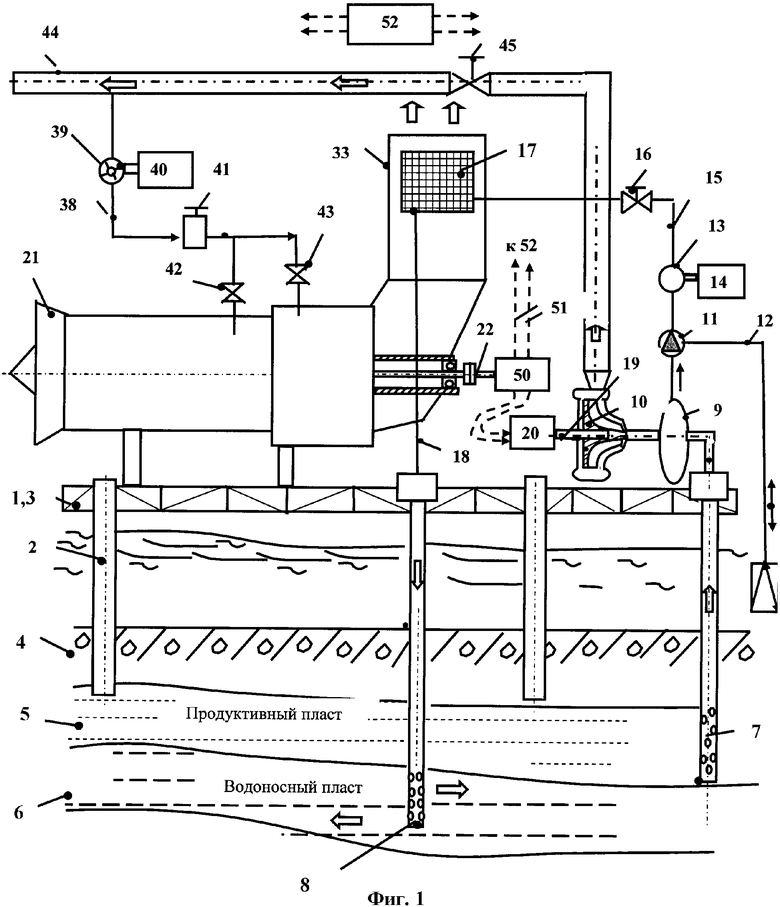

Сущность изобретения раскрывается на чертежах. Фиг.1 - схема комплекса для обустройства морского месторождения углеводородов на базе морской буровой платформы.

Морская буровая платформа 1 содержит установленное на опорах 2 основание 3. Основание 3 установлено на грунте 4, ниже которого находится продуктивный пласт 5, под которым имеется водоносный пласт 6. Морская буровая платформа 6 имеет колонну добывающей скважины 7 и колонну нагнетательной скважины 8.

Колонна добывающей скважины 8 подключена к входу в сепаратор 9, первый выход из которого подключен к перекачивающему насосу 10, а второй выход - к первому входу трехходового крана 11. Ко второму входу трехходового крана 11 подсоединен водозаборный патрубок 12, а к его выходу - водяной насос 13 с приводом 14. Трубопровод подачи воды 15 через управляемый клапан 16 соединен с входом в теплообменник 17, выход которого соединен трубопроводом подачи горячей воды 18 с колонной нагнетательныой скважины 8. Перекачивающий насос 10 соединен валом 19 с приводом перекачивающего насоса 20.

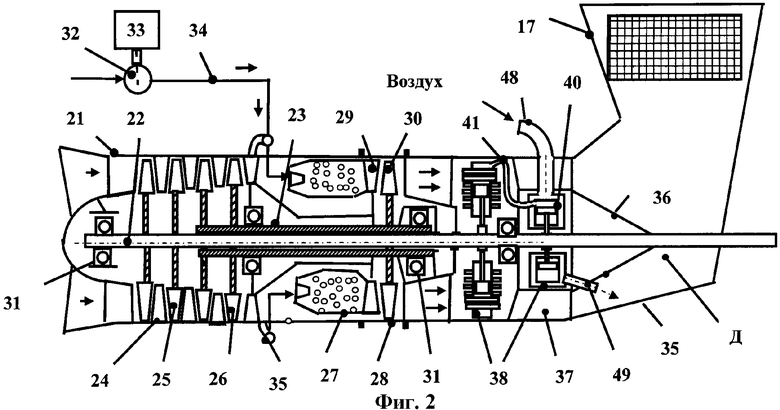

Предложенное техническое решение (фиг.1) содержит газотурбинный двигатель ГТД 21, который выполнен двухвальным и содержит внутренний вал 22 и внешний вал 23, компрессор 24, состоящий, в свою очередь, из первого и второго каскадов компрессора, соответственно 25 и 26, далее расположены камера сгорания 27, турбина 28, содержащая в свою очередь сопловой аппарат 29 и рабочее колесо 30. Валы 22 и 23 установлены на опорах 31. Газотурбинный двигатель 21 содержит систему топливоподачи с топливным насосом 32 и приводом топливного насоса 33, топливный трубопровод 34, кольцевой коллектор 35, к которому подключен топливный трубопровод 34 и далее камера сгорания 27. Далее по потоку установлено реактивное сопло 35, с обтекателем конической формы 36 внутри него, закрепленным ребрами 37.

Отличительной особенностью силовой установки является наличие двигателя Стирлинга 38 за турбиной 28, т.е. за ее рабочим колесом 30.

Двигатель Стирлинга 38 состоит из двух частей: группы рабочих цилиндров 39 и группы расширительных цилиндров 40, которые соединены трубопроводами 41. Группу расширительных цилиндров 40 предпочтительно установить вне газового тракта ГТД, например полностью или частично в обтекателе 36.

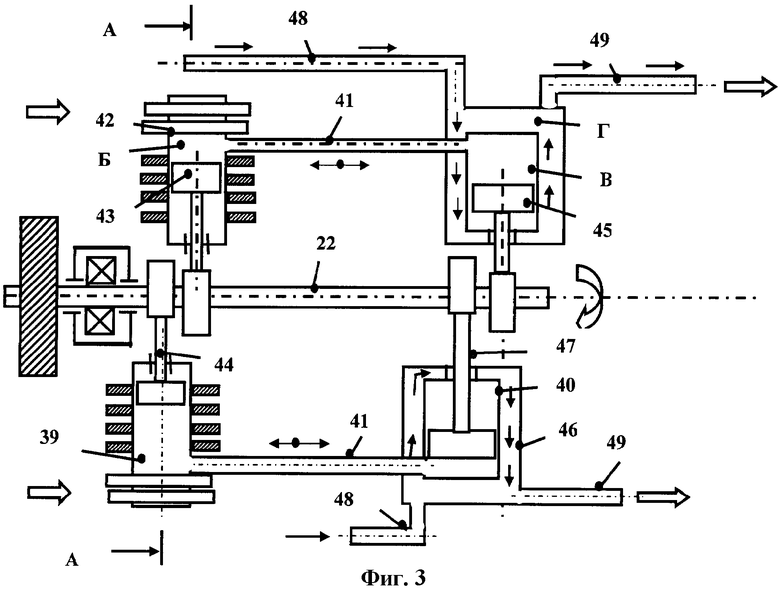

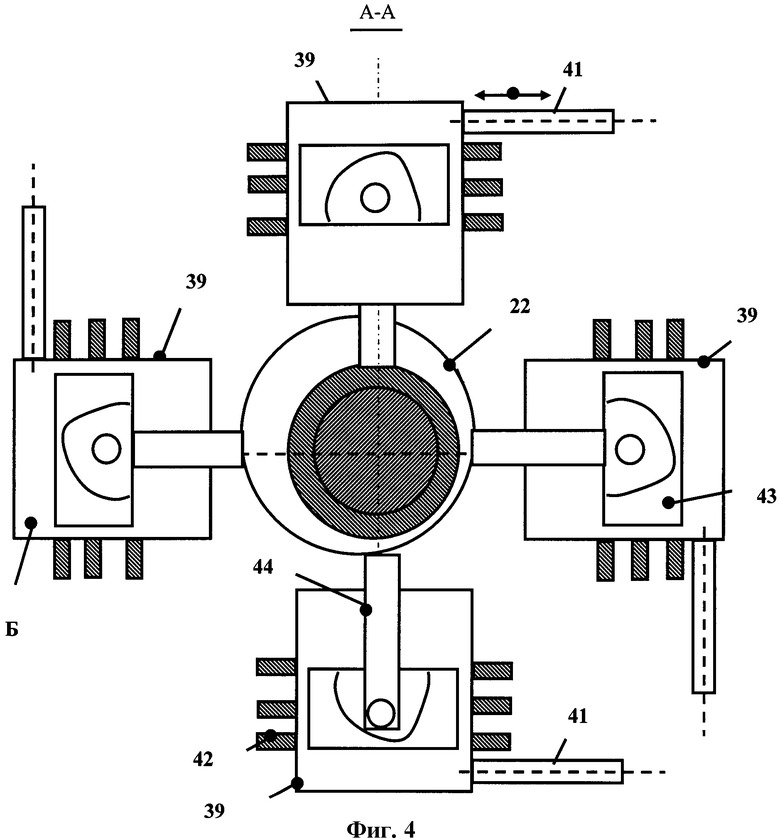

На фиг.3 и 4 приведена схема одного из вариантов исполнения двигателя Стирлинга 38, который содержит группу рабочих цилиндров 39, имеющих оребрение 42 с установленным внутри каждого из них в полости «Б» рабочим поршнем 43, который шатуном 44 соединен с валом двигателя 28, и группу расширительных цилиндров 40 с установленным внутри каждого из них в полости «В» вытеснительным поршнем 45. Каждый расширительный цилиндр 40 оборудован снаружи кожухом 46, образующим полость «Г» для охлаждения расширительного цилиндра 40. Вытеснительный поршень 45 соединен шатуном 47 с валом двигателя 28. Трубопровод 41 соединяет полости «Б» и «В» для перетекания рабочего тела из рабочего цилиндра 39 в расширительный цилиндр 40. К полости «Г» подсоединены воздухозаборные патрубки 48, а выхлопные трубопроводы 49 соединяют полость «Г» с внутренней полостью «Д» реактивного сопла 35 (фиг.2).

К внутреннему валу 22 подсоединен электрогенератор 50, который электрическими связями 51 соединен с приводом 20. Установка содержит блок управления, который соединен электрическими связями с генератором 50 и регулятором расхода 41 и отсечными клапанами 42 и 43.

При работе при помощи стартера (на фиг.1…4 не показан) запускается ГТД 21, при этом включается привод насоса 33, топливный насос 32 подает топливо по топливному трубопроводу 34 в кольцевой коллектор 35 и далее в камеру сгорания 27.

Топливо воспламеняется при помощи электрозапальника (на фиг.1…4 не показан). Выхлопные газы проходят через турбину 28. Рабочее колесо турбины 29 с внешним валом 23 газотурбинного двигателя 21 раскручивается, т.е ГТД 21 запускается.

Двигатель Стирлинга запускается значительно позже из-за его инерционности. Шатуны 44 и 47 и поршни 43 и 45 двигателя Стирлинга приводятся в действие при помощи внутреннего вала 22 газотурбинного двигателя 21 от компрессора первого каскада 24, который раскручивается в режиме авторотации воздухом, проходящим через него. Механизм преобразования вращательного движения в возвратно-поступательное (этот механизм на фиг.1…4 детально не показан, но он может быть выполнен в виде коленчатого вала с шатунами) преобразует вращательное движение внутреннего вала 22 в возвратно-поступательное движение поршней 43 и 46 двигателя Стирлинга 38.. Выхлопные газы нагревают через оребрение 42 рабочее тело внутри рабочих цилиндров 39. Для работы двигателя Стирлинга достаточно иметь разницу температур на двух группах цилиндров 39 и 40. Первоначально двигатель Стирлинга работает принудительно и не выдает мощность, а наоборот ее потребляет. Примерно через 5…10 мин по мере прогрева рабочего тела внутри рабочих цилиндров 19 двигателя Стирлинга он выходит на расчетный режим работы. Медленный выход двигателя Стирлинга на расчетный режим работы является одним из его недостатков, но высокий КПД, надежность и хорошие экологические свойства в сочетании с ГТД, имеющим хорошие характеристики запуска, делает предложенный двигатель чрезвычайно интересным по всем показателям одновременно, т.к. позволит частично утилизировать тепло в реактивном сопле и применить вместо 4-5 ступеней турбины только одну ступень.

Утилизация тепла при помощи теплообменников (регенерация), используемая традиционно, неэффективна, например, из-за больших габаритов теплообменников, их большого веса, загромождения газового тракта и необходимости дальнейшего преобразования тепловой энергии подогретого воздуха или пара в механическую энергию, например, при помощи паровой турбины.

В результате использования утилизации тепла выхлопных газов КПД установки повышается на 20%…30%.

К форсункам 30 камеры сгорания 29 и к дополнительной камере сгорания 35 подключена топливная система двигателя 38, содержащая насос 39 с приводом 4 0, регулятор расхода 41 и отсечные клапаны 42 и 43.

Топливная система двигателя 38 подсоединена к основному трубопроводу 44, предназначенному для перекачки добываемого продукта, который содержит задвижку 4.5. В системе предусмотрен блок управления 46, соединенный электрическими связями 34 с приводами 14 и 40, регулятором 41 и отсечными клапанами 42 и 43, а также датчиками контроля (на фиг.1 не показано).

При работе запускают газотурбинный двигатель 22, для этого с блока управления 39 подаются электрические команды на приводы 14 и 40 и открытие отсечного клапана 42. Топливо (нефть, или природный газ, или газогидраты) по топливной системе двигателя 38 топливным насосом 39 подается в форсунки 30 камеры сгорания 29, где воспламеняется при помощи электрозапальников (электрозапальники на фиг.1 не показаны).

В результате продукты сгорания раскручивают ротор турбины 32 и ротор свободной турбины 24. Электрогенератор 25 вырабатывает электроэнергию, которая электрическими связями 34 подается на привод перекачивающего насоса 40 и к другим потребителям электроэнергии.

Приводится в действие насос для перекачки углеводородов 10, который повышает давление добываемого продукта (углеводородов) в основной магистрали 40. Одновременно водяной насос 13 забирает воду или из водоема, или из сепаратора 9 в зависимости от положения трехходового крана 11 и по трубопроводу подачи воды 15 через управляемый клапан 16 вода поступает в теплообменник 17, где подогревается выхлопными газами, выходящими из газотурбинного привода 21 в выхлопное устройство 33, и далее по трубопроводу подачи горячей воды 18 поступает в нагнетательную скважину 1. Давление в продуктивном пласту 5 повышается. При наличии твердых газогидратов они расплавляются и становятся пригодными для отбора в добывающих скважинах.

Применение источника тепловой энергии, работающего на добываемом топливе, дает ряд преимуществ, связанных с тем, что в отдаленные районы страны трудно доставить топливо и компактный и мощный источник энергии, каким является газотурбинная установка. Кроме того, применение замкнутой схемы подогрева без расходования воды также дает преимущество, уменьшает загрязнение добываемой смеси.

Применение в качестве основного теплоносителя горячей воды, имеющей высокую температуру и большую теплоемкость, позволяет быстрее и эффективнее произвести термическую обработку продуктивного пласта, состоящего преимущественно из углеводородов в твердой фазе и льда и не загрязняет окружающую среду, т.к. вода непрерывно циркулирует по замкнутому контуру, отделяясь в сепараторе. Кроме того, утилизация тепла в выхлопном устройстве газотурбинной установки повышает ее КПД. Обеспечивается автоматическое согласование распределения мощности, идущей на подогрев воды и привод компрессора и насоса для перекачки нефти и сепаратора.

Предложенное устройство позволяет:

- повысить надежность комплекса за счет сохранения его работоспособности,

- утилизировать ранее не используемую энергию газотурбинного двигателя для подогрева воды перед ее подачей в продуктивный пласт и способствовать разложению газовых гидратов на газ и воду при их добыче,

- поддерживать высокое пластовое давление в продуктивных пластах за счет закачки горячей воды,

- обеспечить экологичность процесса добычи углеводородов (нефти, газа или газогидратов) за счет возврата пластовой воды в продуктивный пласт (или ниже него - в водоносный пласт),

- обеспечить работу газотурбинной установки на добываемых углеводородах.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКС ДЛЯ ОБУСТРОЙСТВА МОРСКОГО МЕСТОРОЖДЕНИЯ УГЛЕВОДОРОДОВ | 2008 |

|

RU2379480C1 |

| КОМПЛЕКС ДЛЯ ОБУСТРОЙСТВА МОРСКОГО МЕСТОРОЖДЕНИЯ УГЛЕВОДОРОДОВ | 2008 |

|

RU2379482C1 |

| КОМПЛЕКС ДЛЯ ОБУСТРОЙСТВА МОРСКОГО МЕСТОРОЖДЕНИЯ УГЛЕВОДОРОДОВ | 2008 |

|

RU2379484C1 |

| КОМПЛЕКС ДЛЯ ОБУСТРОЙСТВА МОРСКОГО МЕСТОРОЖДЕНИЯ УГЛЕВОДОРОДОВ | 2008 |

|

RU2379483C1 |

| КОМПЛЕКС ДЛЯ ОБУСТРОЙСТВА МОРСКОГО МЕСТОРОЖДЕНИЯ УГЛЕВОДОРОДОВ | 2008 |

|

RU2379481C1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЧКИ ГОРЯЧЕЙ ВОДЫ В СКВАЖИНУ | 2008 |

|

RU2382878C1 |

| КОМПЛЕКС ДЛЯ ОБУСТРОЙСТВА МОРСКОГО МЕСТОРОЖДЕНИЯ УГЛЕВОДОРОДОВ | 2008 |

|

RU2377393C1 |

| МОРСКАЯ БУРОВАЯ ПЛАТФОРМА | 2008 |

|

RU2376457C1 |

| УСТРОЙСТВО ДЛЯ НАГНЕТАНИЯ ВОДЫ В СКВАЖИНУ | 2008 |

|

RU2377402C1 |

| ГАЗОТУРБИННАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2007 |

|

RU2330975C1 |

Изобретение относится к области разработки месторождений углеводородов, находящихся в акватории, в том числе нефти и газогидратов. Обеспечивает повышение пластового давления и улучшение прогрева твердых углеводородов для их плавления и испарения газогидратов при их наличии. Сущность изобретения: комплекс содержит морскую платформу, добывающую скважину, устройство для нагнетания воды в скважину. Это устройство содержит газотурбинный двигатель с внутренним и внешним валами, теплообменник для нагрева этой воды выхлопными газами газотурбинного двигателя, двигатель Стирлинга, установленный с возможностью его привода при помощи внутреннего вала газотурбинного двигателя, и электрогенератор, соединенный электрической связью с приводом насоса для перекачки углеводородов. При этом двигатель Стирлинга соединен с электрогенератором. К камере сгорания газотурбинного двигателя подключен топливный насос с приводом, регулятор расхода и отсечной клапан. 1 з.п. ф-лы, 4 ил.

1. Комплекс для обустройства морского месторождения углеводородов, содержащий морскую платформу, добывающую скважину, устройство для нагнетания воды в скважину, содержащее, в свою очередь, газотурбинный двигатель с внутренним и внешним валами, теплообменник для нагрева этой воды выхлопными газами газотурбинного двигателя, двигатель Стирлинга, установленный с возможностью его привода при помощи внутреннего вала газотурбинного двигателя, и электрогенератор, соединенный электрической связью с приводом насоса для перекачки углеводородов, при этом двигатель Стирлинга соединен с электрогенератором.

2. Комплекс по п.1, отличающийся тем, что к камере сгорания газотурбинного двигателя подключены топливный насос с приводом, регулятор расхода и отсечной клапан.

| СПОСОБ ИЗВЛЕЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ ГИДРАТОВ | 2002 |

|

RU2292452C2 |

| Способ разработки скоплений газогидратов в криолитозоне | 1988 |

|

SU1588862A1 |

| СПОСОБ ДОБЫЧИ ГАЗА ИЗ ТВЕРДЫХ ГАЗОГИДРАТОВ | 1999 |

|

RU2159323C1 |

| КОГЕНЕРАЦИОННАЯ СИСТЕМА НА ОСНОВЕ ПАРОВОЙ КОТЕЛЬНОЙ УСТАНОВКИ С ИСПОЛЬЗОВАНИЕМ ТЕПЛОТЫ УХОДЯЩИХ ГАЗОВ | 2004 |

|

RU2278279C2 |

| US 6195992 В1, 06.03.2001 | |||

| US 4424866 А, 10.01.1984 | |||

| ЕР 0457399 А2, 21.11.1991. | |||

Авторы

Даты

2010-02-10—Публикация

2008-09-15—Подача