Изобретение относится к способам добычи и первичной переработки природного газа из твердых газогидратов (клатратов).

Известно, что на Земле около половины углерода, связанного во всевозможных органических и неорганических соединениях, содержится в виде твердых газогидратов (ТГ), преимущественно - гидрата метана [E.D.Sloan, Clathrate Hydrates of Natural Gases, N.Y., Marcell Dekker, 1990; Т.В.Родионова, Д.В. Солдатов, Ю. А. Дядин, Ж. Химия в Интересах Устойчивого Развития, 6 (1998) 51-74; Г.Д.Гинзбург, В.А.Соловьев, Субмаринные газовые гидраты, С.Петербург, изд. ВНИИ Океанологии, 1994]. Поэтому газогидраты рассматриваются как важнейший потенциальный источник углеводородного сырья для энергетики и химической переработки. Огромные запасы ТГ сосредоточены в придонных областях глубоких озер, морей и океанов на глубине от нескольких метров до 100- 200 метров от дна и на суше в зонах вечной мерзлоты на глубинах до 1-2 км.

В структурном плане ТГ представляют собой кристаллические соединения нестехиометрического состава типа CH4nH2O (где n ~ 6-8), образующиеся в определенных термобарических условиях, например, 2.17 МПа и 268 К в системе ТГ-лед, 2.57 МПа и 273 К или 23 МПа и 293 К в системе ТГ-вода и т.д., повышение температуры приводит к росту давления и наоборот. В этих кристаллах молекулы газа - "гостя" размещаются в микрополостях водного льда - "хозяина" (преимущественно льда КС-I с пространственной группой PmЗn и плотностью ρ = 0,796 г/см3, или КС-II (FmЗn; ρ = 0,796 г/см3). Кроме метана, такие ТГ образуют этан, пропан, CO2, H2S, благородные газы и т.д., но основным компонентом является именно метан, и все дальнейшие оценки посвящены ТГ метана (хотя при известном составе ТГ эти оценки легко пересчитываются для ТГ других газов).

Стандартная энтальпия разложения ТГ метана состава CH46H2O [В.А.Истомин, В. С.Якушев, Газовые гидраты в природных условиях, М., Недра, 1992] на газ и лед равна ~18.1 кДж/моль (т.е. 1.17 • 105 кДж/м3 твердой фазы), а при разложении на газ и воду равна ~54 кДж/моль (т.е. 3.44•105 кДж/м твердой фазы). Энтальпия сгорания CH4 равна 828.8 кДж/моль, т.е. на диссоциацию до льда и газа необходимо истратить ~ 2% потенциальной энергии, а на диссоциацию до воды и газа ~6.5%. Тут же отметим, что на полное испарение жидкой воды при стехиометрии CH46H2O и скрытой теплоте испарения 43.9 кДж/моль необходимо дополнительно 263.4 кДж/моль ТГ, а на возгонку из льда - 50 кДж/моль, но суммарные затраты в обоих случаях составляют ~38.3% потенциала. Соответственно, если в кубометре грунта с пористостью ~30% содержится ~0,3 м3 ТГ, способного выделить ~144 м3 газа/м3 ТГ, то тепловой потенциал при сжигании метана равен 1,6 • 106 кДж/м3 грунта.

Гигантские запасы ТГ делают их важнейшим перспективным источником углеводородов XXI века. Поэтому в Японии, США, Канаде, России и других странах, обладающих огромными ресурсами ТГ, активизировался поиск инженерных решений проблемы добычи углеводородов из ТГ. Сложность и необычность этой проблемы в том, что ТГ - твердый материал, самопроизвольно газифицирующийся при снижении давления или повышении температуры. Но снижение давления без подвода тепла приводит к эндотермическому охлаждению, контактная поверхность покрывается коркой льда, ограничивающей диффузию и дальнейшее образование газа. В то же время это тепло необходимо подвести через скважину в грунт на большую глубину.

Известные способы решения этой проблемы подробно рассмотрены в монографии [E.D.Sloan, Clathrate Hydrates of Natural Gases, N.Y., Marcell Dekker, 1990] . Они основаны а) на введении в скважину горячей воды или растворов, абсорбирующих газ из ТГ (метанол, гликоль и др.) или инициирующих разложение ТГ (растворы неорганических солей), б) снижении парциального давления, в том числе путем продувки горячим воздухом. Предлагается также создание в) потока пламени, г) микроволновое воздействие или д) захоронение ядерных отходов. Однако использование растворов солей осложняется проблемой коррозии труб и оборудования, введение воздуха чревато опасностью образования взрывоопасных смесей, кроме того, усложняется проблема дальнейшего разделения газов. Создание потока пламени, кроме проблем управления этим "подземным пожаром", тесно связано с введением кислорода и проблемами разделения газообразных продуктов. Методы с использованием органических растворителей малоэкономичны ввиду больших и неизбежных их потерь и экологических проблем. Эффективное микроволновое воздействие также требует теплоподвода. Захоронение саморазогревающихся ядерных отходов при несомненном преимуществе непосредственного контакта источника тепла с ТГ также связано с экологическими проблемами, защитой от радиации и т.д. Оптимальной является схема декомпрессии, т.е. снижения давления в пласте, но эта схема также неизбежно требует решения проблем подвода тепла, по крайней мере, компенсирующего теплоту газификации ТГ.

Один из наиболее перспективных из перечисленных методов - закачка горячей воды (или пара) с последующим возвратом газо- водной пульпы в режиме эрлифта через концентрично введенную в скважину отводную трубу [E.D.Sloan, Clathrate Hydrates of Natural Gases, N.Y., Marcell Dekker, 1990]. Но давление паров воды, особенно при больших глубинах залегания ТГ, стабилизирует ТГ, требует существенного повышения температуры (см. дополнительное обсуждение ниже). Кроме того, здесь возникают проблемы теплопотерь при транспортировке горячей воды (или пара) "сверху - вниз", которые дополнительно могут приводить к неблагоприятному экологическому режиму вокруг скважины.

Простое, казалось бы, решение проблемы подвода тепла при помощи электрического или любого другого (термокаталитического и т.д.) локального нагревателя также представляется мало эффективным. Дело в том, что для эффективной газификации ТГ необходимо удалять значительную часть воды (льда). Однако, низкое парциальное давление паров воды (~5 г/м3 газа) затрудняет этот отвод при использовании схемы декомпрессии. При образовании 1 м3 газа, сжатого до 10 МПа, образуется 4,8 • 105 г H2O/м3 сжатого газа, т.е. количество образующейся воды на пять порядков больше, чем может быть удалено с газовой фазой без дополнительной многократной рециркуляции. Проблема осложняется также тем, что при долгой эксплуатации скважины возникает проблема теплопереноса от скважины к границе ТГ, которая при диссоциации ТГ постепенно удаляется от скважины. Для обеспечения такого теплопереноса необходим нагрев породы, в которой уже произошла диссоциация ТГ, до температур выше температуры диссоциации ТГ. Такой нагрев неизбежно приведет к нагреву газа и повышению парциального давления паров воды. Однако при транспортировке газа "снизу-вверх" газ будет проходить через ненагретую породу и конденсироваться на стенках отводной трубы. Конденсация воды в транспортной трубе может сопровождаться образованием в ней ТГ, частичной или полной блокировкой и т.д, т.е. приводить к дополнительным осложнениям.

Изобретение решает задачу создания нового эффективного способа добычи газа из твердых газогидратов.

Задача решается способом добычи газа из твердых газогидратов, основанным на создании неравновесных термобарических условий путем снижения давления и подвода тепла. Теплоподвод осуществляют введением в зону залегания твердого газогидрата (ТГ) через скважину твердого сорбента, способного поглощать пары воды (или жидкую воду), с удельным тепловыделением, превышающим теплоту диссоциации твердого газогидрата с последующим выносом сорбента потоком образующегося газа и регенерацией сорбента. В качестве сорбента используют любой твердый материал, выделяющий тепло за счет физической или химической сорбции или за счет химической реакции. Размеры и плотность частиц используемого сорбента обеспечивают его вынос потоком образующегося газа из скважины. Регенерацию сорбента проводят в условиях, исключающих образование взрывоопасных смесей или введение газов, которые требуют дополнительной сепарации. Газ подвергают осушке (очистке), затем часть его используется для регенерации сорбента. Одновременно в скважине размещают локальный источник нагрева (электрический, термокаталитический и т.д.).

Предложена схема введения тепла, внешне подобная схеме с жидким теплоносителем или абсорбентом-теплоносителем, который вводят в зону расположения ТГ через скважину и возвращают назад в режиме эрлифта потоком образовавшегося газа. Но вместо жидкости используют флюид твердые частицы/газ, содержащий частицы сорбента, поглощающего влагу за счет физической, химической или какой-либо другой формы сорбции. Ввиду высокой теплоты сорбции паров воды, которая на гидрофильных сорбентах всегда несколько превышает скрытую теплоту испарения воды, тепло выделяется в зоне контакта сорбент-грунт или сорбент-пары воды над ТГ. Дополнительно могут сорбироваться и углеводороды, но их сорбция обычно неконкурентна с сорбцией паров воды, а тепловые эффекты относительно низки, поэтому этим вкладом можно пренебречь.

Таким образом, главная отличительная особенность предлагаемого изобретения заключается в транспортировке в зону разложения ТГ не тепла, а агента, сорбирующего воду и в результате выделяющего тепло. Взаимодействие этого агента-сорбента с компонентами ТГ одновременно приводит к выделению тепла и снижению парциального давления одного из компонентов (паров воды), т.е. диссоциации ТГ способствует как снижение давления, так и компенсация энергозатрат на фазовое превращение (т.е. производится воздействие на оба термодинамических параметра, определяющих равновесие). Далее этот флюид твердые частицы/газ выносится потоком образующегося газа из скважины на поверхность для регенерации и многократного использования. Такую схему можно дополнить также локальным нагревателем (электрическим и т.д.) в том случае, если тепла, выделяемого при сорбции воды, будет недостаточно для диссоциации и теплопереноса.

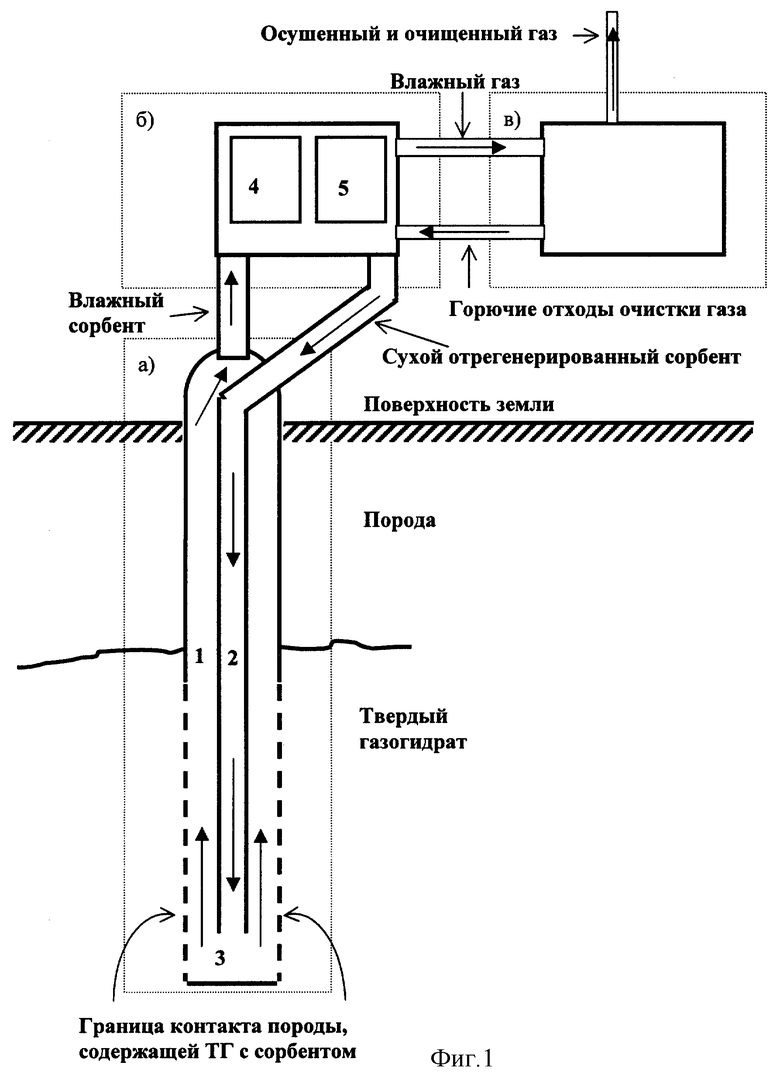

Предлагаемый способ иллюстрирован схемой, показанной на фиг. 1. Согласно этой схеме, в скважину вводят, например, две концентрично расположенные трубы, по одной из которых (труба 2) вниз принудительно (например, с помощью дополнительного механического устройства типа шнека и т.д.) подают сорбент в потоке частично очищенного углеводорода (далее для краткости - метана). Сорбент может быть в виде гранул, агрегатов, пыли и т.д. В зоне 3 расположения ТГ сорбент контактирует с парами воды (возможно и непосредственно с ТГ) и частично их сорбирует. При этом в зоне 3 выделяется теплота сорбции. Снижение парциального давления паров воды и подвод тепла приводят к диссоциации части ТГ. Поток образующегося газа выносит часть сорбента по трубе на поверхность, где сорбент отделяют от газа в циклоне 4 или другом подобном сепарационном устройстве. Далее частицы сорбента регенерируют в устройстве 5, которое выполнено, например, в виде трубчатого теплообменника с нагревом за счет сжигания газа в межтрубном пространстве (возможно прямое или каталитическое сжигание газа). В любом случае это устройство не должно допускать смешение метана с другими газами для исключения проблем последующей сепарации газов или возникновения взрывоопасных смесей.

Газ из циклона 4 поступает в систему, которую условно можно назвать системой предварительной осушки (очистки) (СПО). Эта система может быть выполнена, например, по принципу PSA (Pressure Swing Adsorption) (см. Пример 8). Возможны и другие инженерные решения блока СПО, например, проведение адсорбции-десорбции в режиме "кипящего", "псевдоожиженного" или движущегося слоя адсорбента, обычная термическая регенерация адсорбента и т.д. При необходимости блок СПО может обеспечивать и полную осушку газа до точки росы -40 - -60oC, необходимую для магистральной транспортировки газа без опасения образования ТГ в трубопроводе.

Из блока СПО очищенный газ поступает на дополнительную доочистку или в магистраль.

При обсуждении схемы "сорбционной" газификации ТГ может вызвать опасения эффективность использования сорбента в подземной полости 3, где тепловыделение за счет сорбции паров воды и соответствующее снижение парциального давления паров воды должны обеспечивать газификацию ТГ и вынос части сорбента потоком образующегося газа. Может показаться, что введение, например, жидкого теплоносителя обеспечивало бы более эффективный контакт с фазой ТГ и грунтом. Но это не так, способ подвода тепла относительно мало влияет на условия распространения тепла в полости 3. Действительно, в исходном состоянии газогидраты находятся в виде твердой фазы, заполняющей пористое пространство грунта. Газификация ТГ приводит к освобождению пористого пространства грунта, но это пористое пространство неизбежно будет заполняться непрерывно выделяющимся газом, вытесняющим значительную часть жидкости.

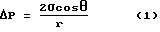

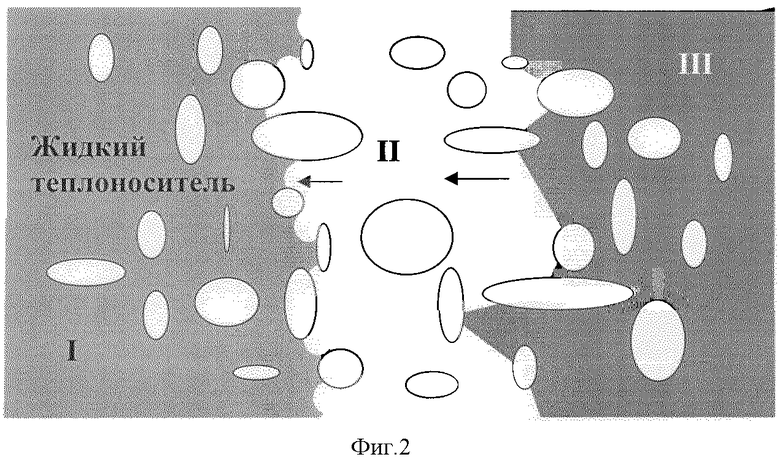

Для иллюстрации на фиг. 3 показана схема структуры приграничного слоя грунта в нижней части скважины. В условиях газификации образуются три характерные зоны: I - зона вне породы с ТГ, II - зона в пределах породы с ТГ, заполненная газом, и III - зона в пределах породы с ТГ, заполненная ТГ. Возникновение зоны II приводит к тому, что образующийся газ вытесняет жидкость. Кроме того, жидкость смачивает твердую фазу, мениски на границе жидкость-газ направлены выпуклостью в сторону жидкости. В этом случае давление в газовой фазе больше давления в жидкой фазе на величину, определяемую в равновесных условиях уравнением Лапласа, которое здесь для упрощения может быть записано в форме:

где r - размер (радиус) пор, σ - поверхностное натяжение (для воды при 0oC величина σ = 74,6 Дж/см). Полагая cos θ = 1 (условие смачивания) и r ~ 1 мкм, величина Δ P ~ 0,75 • 105 Па (0,75 атм), однако, в случае тонких пор с r ~ 10 нм, величина Δ P ~ 0,75 • 108 Па (750 атм).

Суммарное давление в газовой фазе в зоне II равно:

P = ρgH + ΔP + PM (2)

где ρgH - давление столба флюида в скважине, ρ - плотность влажного сорбента, g - ускорение свободного падения, H - высота столба, PM - давление газа (углеводород + вода), образовавшегося при диссоциации ТГ. Из этого уравнения видно, что использование жидких теплоносителей при больших H или малых r приводит к высокому давлению в газовой фазе в пористом пространстве породы, которое препятствует разложению ТГ.

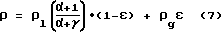

Совершенно другая ситуация возникает, если согласно данному изобретению использовать флюид т/газ. В этом случае отсутствие жидкой фазы зануляет член ΔP, а низкая плотность флюида резко сокращает вклад члена ρgH. Действительно, плотность т/газ флюида, содержащего влажный пористый сорбент, составит:

ρ = ρ*(1-ε) + ρgε (3)

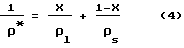

где ρ*- плотность частиц с сорбированной влагой, ε - доля объема столба, не занятая частицами сорбента, ρg- плотность газа-носителя частиц сорбента.

Плотность влажных частиц сорбента определяется уравнением:

где ρs - плотность сухих частиц сорбента, ρl- плотность воды, X - вес воды, сорбированной в грамме влажных частиц сорбента. Величину X выражают через величину сорбции, α, которая определяется как вес сорбированной воды по отношению к грамму сухого сорбента:

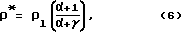

В этом случае плотность влажных частиц сорбента равна:

где γ = ρl/ρs, откуда искомая плотность флюида, содержащего влажный пористый сорбент, равна:

Например, для сорбента с сорбционной емкостью α = 1 см3/г, истинной плотностью ρs~ 2.2 г/см3 (глины, цеолиты, силикагели и др.) и при пористости т/газ флюида ε = 0.9 и нормальных условиях (давление 1 атм, температура 273К) и газе-носителе - метане (ρg~ 7,1 • 10-4 кг/л при н.у.) плотность флюида составит ~ 0,13 г/см3, т.е. ниже плотности воды в ~7.7 раз. Соответственно, например, при глубине скважины 500 м, давление водного столба ρ gH составит ~ 50 атм (плюс вклад члена Δ P), а столба т/газ флюида - всего 6.5 атм. Следовательно, в случае тонкопористых грунтов или большой глубины залегания ТГ предлагаемый способ обладает существенными преимуществами.

До перехода к примерам, иллюстрирующим применение предлагаемого способа, рассмотрим некоторые общие особенности процесса подземной газификации. Из теории перколяции известно, что система из частиц, случайно расположенных в трехмерном пространстве, может быть связной, лишь если эти частицы занимают более 16-17% суммарного объема системы. Это значение объемной доли Uкр.1 ~ 0.16 соответствует нижнему порогу перколяции, когда возникает отличимая от нуля вероятность образования единого связного кластера из индивидуальных частиц. Соответственно, при Uкр.2 ~ 0.30 с вероятностью, близкой единице, все частицы связаны в единый кластер. В задачах подземной добычи ТГ значения U соответствуют доле объема породы, занятой ГТ. При U < 0.16 подземная газификация нерентабельна, т. к. все частицы ТГ находятся в виде изолированных кластеров, ситуации, когда U ≥ 0.30, наиболее благоприятны для подземной газификации, т.к. все частицы ТГ образуют единую взаимосвязанную систему. Более проблематичны ситуации, когда 0.16 < U < 0.30 и только часть частиц ТГ входит в взаимосвязанный кластер (и их доля возрастает с ростом U). Однако, снижение суммарного гидростатического давления на породу может приводить к спонтанному разложению отдельных частиц ТГ с возникновением локальных зон повышенного давления, которое, в свою очередь, может приводить к разрушению блокирующих стенок и прорыву газа из таких изолированных кластеров в связанный кластер. Вероятность таких вторичных явлений зависит от механических свойств породы, доли U, размера изолированных кластеров.

А теперь обсудим, что происходит при газификации с диссоциацией ТГ до льда и газа. Фазовое превращение ТГ ---> лед сопровождается уменьшением объема твердой фазы, которое в данном случае определяется уравнением [Pilling N.B., Bedworth R.E. J.Inst. Met., 1923. V.I. P.529]

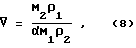

где M1 и ρ1 - молекулярный вес и плотность исходного ТГ, М2 и ρ2 - то же для продукта (льда), α - коэффициент стехиометрии в уравнении реакции, записанном как (1/6)CH46H2O ---> (1/6)CH4 + H2O (в данном случае α = 1/6).

Величина ▿ равна отношению мольного объема твердой фазы продукта к мольному объему исходного ТГ, при ρ2= 0.90 г/см3 имеем ▿ = 0.774. Величина 1 -▿ соответствует пористости, возникшей в результате такого фазового превращения, и может быть использована для оценок размера образующихся пор. Отметим, что на пористость 1 -▿ не распространяются результаты теории перколяции, т. к. возникающий в результате усадки свободный объем располагается уже не статистически равномерно во всем трехмерном пространстве породы, а локализован на границах исходной фазы ТГ.

В качестве примера рассмотрим простейшую модельную ситуацию, когда исходные частицы ТГ имели форму длинного цилиндра с диаметром D0, а затем трансформировались в цилиндрические частицы льда диаметра D1. В такой модели D1= D0 ▿1/2, а размер щелей-зазоров h, образующихся в результате усадки твердой фазы, равен

h = D0- D1= D0(1-▿1/2) ≈ 0.12 D0

Аналогичные оценки при трехмерной усадке исходных частиц дают

h = D0- D1= D0(1-▿1/3) ≈ 0.082 D0

При размере D0 частиц ТГ порядка мкм и более образующиеся зазоры достаточны для обеспечения транспорта газа, но при D0 < 10 нм возможны проблемы с диффузионным сопротивлением. Предлагаемый нами способ предусматривает удаление хотя бы части фазы льда после его возгонки в паровую фазу, т.е. увеличение пористости и соответствующее расширение транспортных каналов. Этот эффект, особенно важный при работе с высокодисперсными ТГ, можно рассматривать как еще одно преимущество предлагаемого способа. Наконец, из проведенного обсуждения следует возможность газификации ТГ до льда и газа без образования жидкой фазы, что, как будет показано далее, позволяет снизить энергозатраты и расход сорбента.

Сущность предлагаемого способа иллюстрируется следующими примерами.

Пример 1. Добыча 100000 нм3/час метана из породы, содержащей 30% объемных ТГ с стехиометрией CH46H2О. В качестве сорбента используют природный цеолит - клиноптилолит, содержащий не более 20 - 30% непористого туфа. Этот адсорбент поглощает 7.2 Моль H2О/кг при низкой относительной влажности с интегральной теплотой адсорбции q = 60 кДж/Моль H2O. Пусть диссоциация ТГ проводится в режиме фазового превращения ТГ ---> лед + метан при 0oC, давление паров воды 4.6 мм рт.ст., регенерация адсорбента при 300 -350oC.

В этом случае для выделения 100000 м3/час метана необходимо подвести

Q1 = [100000 нм3/час][103 л/м3][(1/22.4)моль/л] [18.1 кДж/моль] = 8.08 • 107 кДж/час тепла.

Минимальное количество адсорбента m, необходимое для обеспечения такого режима газификации, определяют из баланса

Q1 = mqa - Q2 (9)

где q - интегральная теплота адсорбции паров воды, а - удельная величина адсорбции паров воды адсорбентом, Q2 = mqф.п. - затраты тепла на фазовое превращение (в условиях данного примера qф.п. = qС, где qС = 50 кДж/моль H2O - скрытая теплота возгонки (сублимации) льда). Следовательно

m = Q1/(q-qф.п.)a, (10)

В условиях данного примера m = 1.12 • 103 т/час, что при расчетном времени контакта адсорбент-пар τ = 10 с в рабочей скважине требует 3.1 т адсорбента. Минимальные энергозатраты на регенерацию адсорбента равны mqa, т. е. в условиях данного примера 4.83 • 108 кДж/час, выигрыш от полного сжигания метана (100000 нм3/час) составляет 3.7 • 109 кДж/час, т.е. минимальные затраты составляют 13.0%. Количество испарившегося льда равно а•m, т. е. в условиях данного примера составляет 8.06 • 106 моль/час или 30% всей молекулярной воды в диссоциированном ТГ.

Пример 2. Сохранение всех условий предыдущего примера, но газификация в режиме фазового превращения ТГ ---> вода + метан.

В этом случае для выделения 100000 нм3/час метана необходимо подвести

Q1 = [100000 нм3/час][103 л/м3][(1/22.4)моль/л] [54 кДж/моль]= 2.41 • 108 кДж/час тепла.

Минимальное количество адсорбента m = 1.28 • 10 т3/час, что при расчетном времени контакта адсорбент-пар τ = 10 с в рабочей скважине требует 3.5 т адсорбента. Минимальные энергозатраты на его регенерацию составят 5.53 • 108 кДж/час, т. е. 14.9% от полного потенциала. Количество испарившейся воды 9.2 • 106 моль/час или 34.5% всей молекулярной воды в диссоциированном ТГ.

Пример 2a. Сохранение всех условий предыдущего примера, при условии полного удаления воды.

Для полного удаления 2.68•107 моль/час воды (т.е. такого количества воды, которое образуется при выделении 100000 нм3/час метана) необходимо подать в скважину m = 3.72 • 103 т/час сорбента. При этом выделится тепла 1.6 • 109 кДж/час (то же количество тепла необходимо на последующую регенерацию), т. е. минимальные затраты составят 43.2%. Однако при этом в зоне добычи выделится дополнительно 1.61 • 108 кДж/час тепла, т.е. 10% от подведенного тепла, которое используют для создания температурного градиента для передачи тепла от скважины до границы контакта ТГ - газовая фаза.

Пример 3. Сохранение условий примера 1 за исключением того, что используют силикагель КСК-1, который модифицирован введением 0,35 г CaCl2/г SiO2. Такой модифицированный сорбент имеет удельную поверхность 253.6 м2/г (исходный SiO2 - 175.6 м2/г). Суммарный объем пор 0.682 см3/г (исходный SiO2 - 1.132 м2/г), средний размер пор 9 нм (исходный SiO2 - 24 нм). Силикагель используют для обеспечения высокодисперсного состояния CaCl2, необходимого для высокой скорости поглощения воды. Сорбция влаги происходит за счет реакции:

CaCl2 + 6H2O ⇐⇒ CaCl2 • 6H2O,

с тепловым эффектом 55.3 кДж/моль и величиной сорбции 18.9 моль H2O/кг.

В этом случае для выделения 100000 нм3/час метана подводят Q1 = 8.08 • 107 кДж/час тепла. Минимальное количество адсорбента m = 8.07 • 102 т/час, что при расчетном времени контакта адсорбент-пар τ = 10 с в рабочей скважине требует 2.24 т адсорбента. Минимальные энергозатраты на его регенерацию составят 8.43 • 108 кДж/час, т.е. 22.8% от полного потенциала. Количество испарившегося льда 1.52 • 107 моль/час или 56.7% всей молекулярной воды в диссоциированном ТГ.

Пример 4. Сохранение условий примера 1 за исключением того, что в качестве сорбента используют синтетический цеолит CaA, поглощающий 11 моль H2O/кг, с интегральной теплотой сорбции 70 кДж/моль.

В этом случае для выделения 100000 нм3/час метана подводят Q1 = 8.08 • 107 кДж/час тепла. Минимальное количество адсорбента m = 3.67 • 102 т/час, что при расчетном времени контакта адсорбент-пар τ = 10 с в рабочей скважине требует 1.02 т адсорбента. Минимальные энергозатраты на его регенерацию составят 2.83 • 10 кДж/час, т.е. 7.65% от полного потенциала. Количество испарившегося льда 4.04 • 106 моль/час или 15.1% всей молекулярной воды в диссоциированном ТГ.

Пример 5. Сохранение условий примера 1 за исключением того, что в качестве сорбента используют γ - Al2O3, поглощающую воду по реакции:

Al2O3+ 3H2O ⇔ Al2O33H2O (гиббсит),

с тепловым эффектом 443.3 кДж/моль (температура регенерации 400-450oC) и величиной сорбции 3 моль H2O/кг при расчетной удельной поверхности 200 м2/г адсорбента. Тепловой эффект реакции рассчитан по разнице значений свободной энергии Гиббса Δ G, взятых из [J.Barin, Thermodinamical Data of Pure Substances, Weinheim, VCH, 1989] и отнесенной к молю воды. Этот пример иллюстрирует высокую эффективность использования теплоты химической реакции по сравнению с теплотой, выделяющейся при физической сорбции или образованием кристаллогидратов (например, CaCl26H2O).

В этом случае для выделения 100000 нм3/час метана подводят Q1 = 8.08 • 107 кДж/час тепла. Минимальное количество адсорбента m = 68.5 т/час, что при расчетном времени контакта адсорбент-пар τ = 10 с в рабочей скважине требует 0.19 т адсорбента. Минимальные энергозатраты на его регенерацию составят 9.11 • 107 кДж/час, т.е. 2.5% от полного потенциала. Количество испарившегося льда 2.06 • 105 моль/час или 0,76% всей молекулярной воды в диссоциированном ТГ.

Пример 6. Расчет возможности циркуляции частиц сорбента. Для примера рассмотрим клиноптилотит (пример 1).

Для циркуляции скорость движения частиц сорбента из зоны контакта с ТГ должна превышать скорость самопроизвольного осаждения. Скорость осаждения частиц сорбента после адсорбции воды составит Woc = d2ρ*g/18μc , где d - диаметр частиц сорбента, ρ*- плотность влажного сорбента, μc- кинематическая вязкость среды (газа). Примем диаметр частиц сорбента, равный 20 мкм, плотность сухого сорбента 2200 кг/м3, μc= 0.018 • 10-3 Па•с. Плотность влажного сорбента определяют по уравнению (7) (при условии ε = 0):ρ*= 1933 кг/м3. При этом скорость осаждения составит: WОС = (2 • 10-5)2 1933 9.8/18 (1.8 • 10-5) = 2.34 • 10-2 м/с. При этом скорость газа по трубе сечением 0.1 м2 составит 100000 нм3 метана в час или 1000 м3 метана в час при давлении газа 100 атм. Таким образом линейная скорость составит 1000/0.1 = 10000 м2/час = 2.78 м/с, что значительно превышает скорость осаждения частиц.

Скорость флюида, содержащего влажный сорбент, определяют количеством сорбента, которое необходимо подать в скважину для подведения необходимого количества тепла. При пористости флюида ε плотность флюида с сухим сорбентом составит (1 - ε) 2200 кг/м3. В переводе на н.у. при давлении газа 100 атм плотность составит (1 - ε) 2.2 кг/нм3. При добыче 100000 нм3 метана в час и скорости подачи сорбента 1.12 • 106 кг/час плотность должна быть 11.2 кг/м3, откуда пористость флюида равна 0.51. При этом плотность флюида, содержащего частицы сорбента, адсорбировавшие воду по уравнению (7), составит 947 кг/м3, что меньше плотности воды.

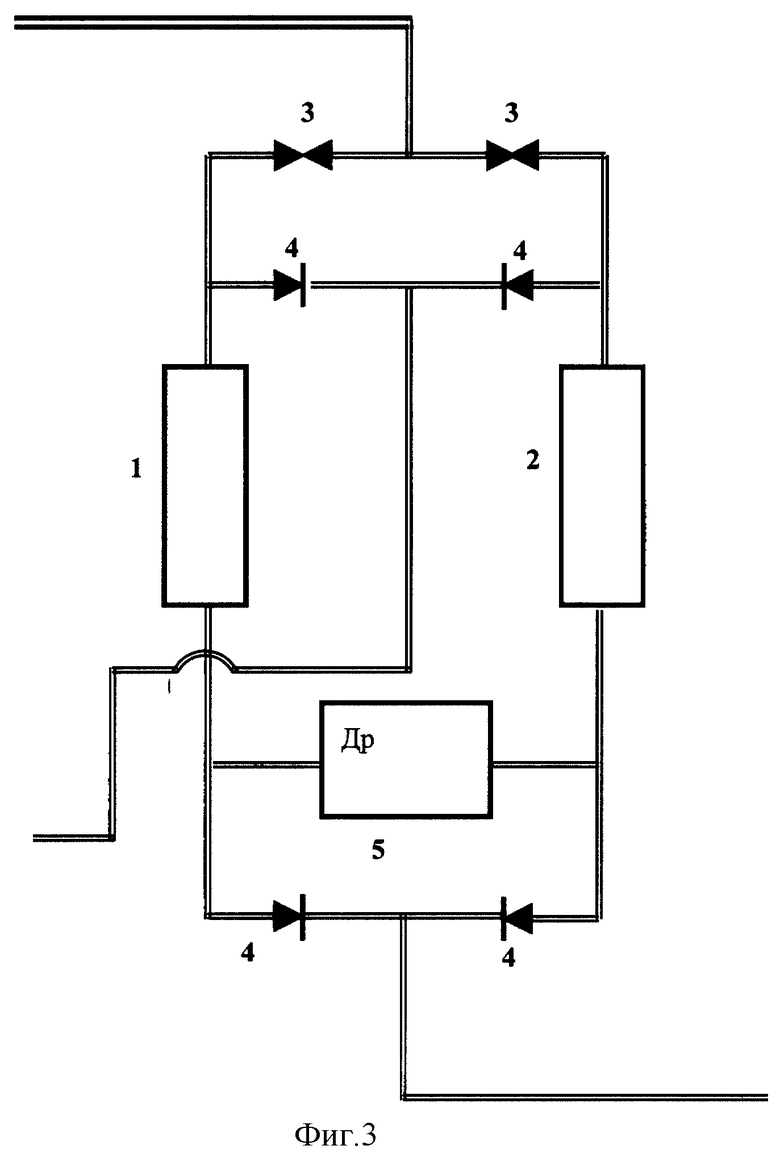

Пример 8. Иллюстрирует стадию предварительной осушки (СПО). Расчет СПО на базе принципа PSA.

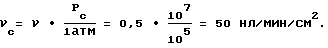

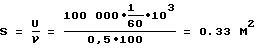

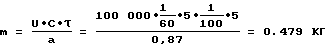

Схема СПО, основанная на базе принципа PSA, приведена на фиг. 3. В этом случае СПО представляет собой два периодически работающих адсорбера (1 и 2), попеременно включаемых в контур осушки (очистки). В то время как сорбент, находящийся в одном адсорбере (например, адсорбере 1), сорбирует влагу и другие примеси из потока природного газа при общем давлении Pс, сорбент, находящийся в другом адсорбере (соответственно, адсорбере 2), регенерируется без нагрева при общем давлении Pд < Pс. При этом часть продукционного газа используется для продувки регенерируемого сорбента в противотоке. После отработки сорбента в первом адсорбере, этот адсорбер переключается на регенерацию, и в контур осушки (очистки) включается второй адсорбер. Таким образом, процесс осушки (очистки) состоит в многократном повторении двух стадий - сорбции и регенерации. Время сорбции в одном адсорбере равно времени регенерации в другом и составляет 2 - 10 мин в зависимости от конкретной реализации СПО. Соответственно время цикла составляет 4 - 20 мин. Условие эффективной работы системы состоит в том, что линейная скорость потока при регенерации больше линейной скорости при сорбции. Ниже приведен пример расчета СПО на базе принципа PSA. Величина Pс принята равной давлению газа, подаваемого из циклона 4 (фиг. 1), Pд принята равной атмосферному давлению.

Входные условия:

Давление очищаемого газа Pс, МПа - 10

Расход очищаемого газа U, нм3/час - 100000

Концентрация паров воды, г/м3 - 5

Свойства сорбента (КСС-3) в адсорберах:

Насыпной вес Δ, кг/л - 0,5

Влагоемкость (при влажности 100%) а, кгводы/кгсухогосорбента - 0,87

Пористость слоя сорбента в адсорберах ε - 0,4

Линейная скорость течения газа по слою при сорбции, ν л/мин/см2 - 0,5

Линейная скорость сжатого газа на стадии сорбции составит:

Примем линейную скорость газа на стадии регенерации равной 2ν. Таким образом, сечение адсорбера составит:

Количество адсорбента составит:

Расчетная длина слоя для поглощения такого количества воды составит:

Таким образом, предлагаемое изобретение дает новый эффективный способ решения комплексной проблемы добычи и первичной переработки газов из природных твердых газогидратов.

Изобретение относится к способам добычи и первичной переработки природного газа из твердых газогидратов (клатратов). Обеспечивает повышение эффективности способа. Сущность изобретения: способ основан на создании неравновесных термобарических условий путем снижения давления и подвода тепла. Теплоподвод осуществляют введением в зону залегания твердого газогидрата через скважину твердого сорбента, способного поглощать пары воды или жидкую воду с удельным тепловыделением, превышающим теплоту диссоциации твердого газогидрата. В последующем выносят сорбент потоком образующегося газа. Сорбент регенерируют. 7 з.п. ф-лы, 3 ил.

| SLOAN E.D., Clathrate Hydrates of Natural Gases, N.Y., Marsell Dekker, 1990, c.25 | |||

| УСТРОЙСТВО ДЛЯ ДОБЫЧИ ГАЗОГИДРАТОВ | 1991 |

|

RU2026964C1 |

| АГРЕГАТ ДЛЯ ДОБЫЧИ ГАЗОГИДРАТОВ | 1991 |

|

RU2029856C1 |

| RU 2066367 C1, 10.09.1996 | |||

| Способ разработки газогидратной залежи | 1990 |

|

SU1758213A1 |

| 1970 |

|

SU390257A1 | |

Авторы

Даты

2000-11-20—Публикация

1999-06-01—Подача