Изобретение относится к машиностроению и может быть использовано при проведении стендовых и летных испытаниях газотурбинного двигателя, а также при проектировании новых силовых установок и доводки до летных испытаний и серийного выпуска.

Способ измерения профиля лопаток и радиального зазора в турбине работающего газотурбинного двигателя, заключающийся в сборке двигателя, измерении первоначального профиля формы и зазора между вершиной лопаток и корпусом по периметру, в проведении отладочных стендовых испытаний, в преобразовании зазора в амплитудно-модулированный электрический сигнал, выделении низкочастотной огибающей высокочастотного немодулированного сигнала, измерении глубины модуляции, по величине которой определяют радиальный зазор, выбранный в качестве аналога [1] (Заявка на изобретение №92008320. F02C 9/28. Розенберг С.А., Мурысев А.Н. Способ регулирования радиального зазора в турбине работающего газотурбинного двигателя. Дата публикации 1995.01.20).

Способ измерения профиля лопаток и радиального зазора в турбине работающего газотурбинного двигателя, заключающийся в сборке двигателя, измерении первоначального профиля формы и зазора между вершиной лопаток и корпусом по периметру, в проведении отладочных стендовых испытаний, в преобразовании зазора в амплитудно-модулированный электрический сигнал, выделении низкочастотной огибающей высокочастотного немодулированного сигнала, измерении глубины модуляции, по величине которой определяют радиальный зазор [2] (№2237866, G01B 15/00, G01B 17/00. Оренстейн P.M. Способ и устройство для измерения зазора до вершин лопаток турбины. Дата публикации 2004.10.10), выбранный в качестве прототипа.

Наиболее близким к заявляемому способу является способ измерения профиля лопаток и радиального зазора в турбине работающего газотурбинного двигателя, заключающийся в сборке двигателя, измерении первоначального профиля формы и зазора между вершиной лопаток и корпусом по периметру, в проведении отладочных стендовых испытаний, в преобразовании зазора в амплитудно-модулированный электрический сигнал, выделении низкочастотной огибающей высокочастотного немодулированного сигнала, измерении глубины модуляции, по величине которой определяют радиальный зазор.

Недостатком данных способов [1, 2] является их низкая эффективность и информативность, связанная с измерением только одного параметра - измерение зазора, а также невозможности оценить газодинамические изменения при одновременном изменении профиля и зазора. Изменения условий истечения газодинамического потока перед турбиной может вызвать срывные процессы за компрессором и риск безопасной работы самого двигателя. Низкая эффективность способов связана и с тем, что не позволяют оценить эффективность организации горения перед турбиной, экологическую и эксплуатационную безопасность.

Техническим результатом является повышение эффективности и информативности способа измерения профиля лопаток и радиального зазора в турбине работающего газотурбинного двигателя, заключающегося в сборке двигателя, измерении первоначального профиля формы и зазора между вершиной лопаток и корпусом по периметру, в проведении отладочных стендовых испытаний, в преобразовании зазора в амплитудно-модулированный электрический сигнал, выделении низкочастотной огибающей высокочастотного немодулированного сигнала, измерении глубины модуляции, по величине которой определяют радиальный зазор, при этом дополнительно формируют второй амплитудно-модулированный электрический сигнал, выделяют и измеряют сдвиг фаз и направление сдвига или временные интервалы между низкочастотными огибающими двух сигналов, по величине которых определяют изменение профиля от первоначальной формы и зазора от вершины лопаток при одновременной регистрации температуры, газодинамических и центробежных сил, вызывающих эти изменения, при этом измеряют диэлектрическую проницаемость, в сравнении указанных величин с величинами до испытаний и суждении по величине которых об экологической и эксплуатационной безопасности и пригодности к летной эксплуатации.

В предлагаемом способе формируют первый и второй амплитудно-модулированный электрический сигнал, выделяют и измеряют сдвиг фаз и направление сдвига или временной интервал между низкочастотными огибающими двух сигналов, по величине которых определяют изменение профиля от первоначальной формы и зазора вершины лопаток при одновременной регистрации температуры, газодинамических и центробежных сил, вызывающих эти изменения, при этом измеряют диэлектрическую проницаемость, в сравнении указанных величин с величинами до испытаний и суждении по величине которых об экологической и эксплуатационной безопасности и пригодности к летной эксплуатации.

Лопатки в процессе эксплуатации, в какой-то степени изменяют свою форму и размеры, т.е. деформируются, при этом лопатки восстанавливают или не востанавливают свою форму и размеры после прекращения действия внешних сил. Измерение отклонений упругопластической или остаточной деформации позволяет оценить внутренние перенапряжения и по величине отклонений судить о пригодности к летной эксплуатации. Оперативность контроля и измерения особенно важна при разработке новых силовых установок и их доводки для перспективных летательных аппаратов. При этом снижается трудоемкость доводки и уменьшаются затраты времени на создание двигателя.

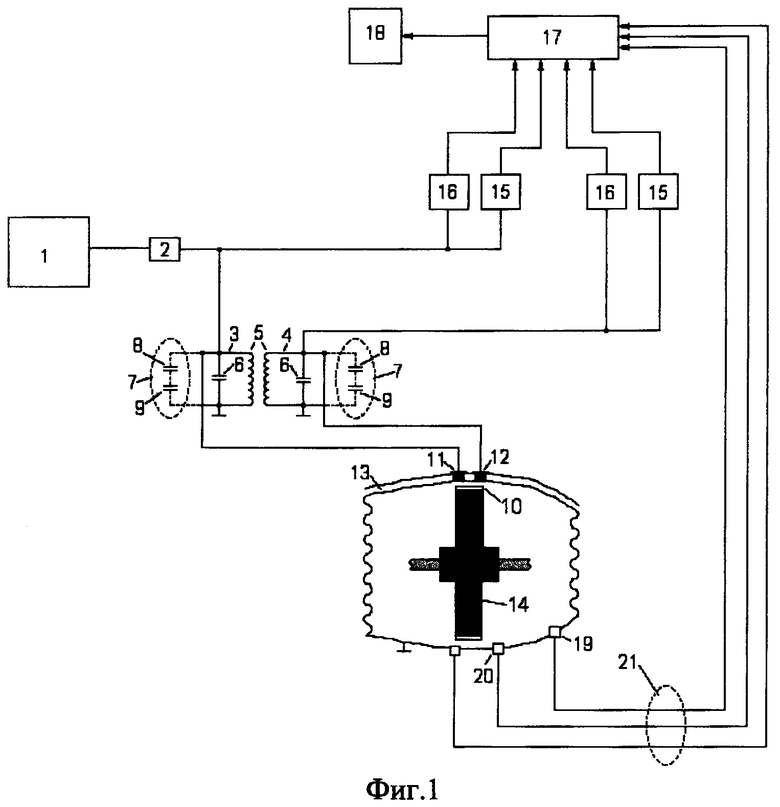

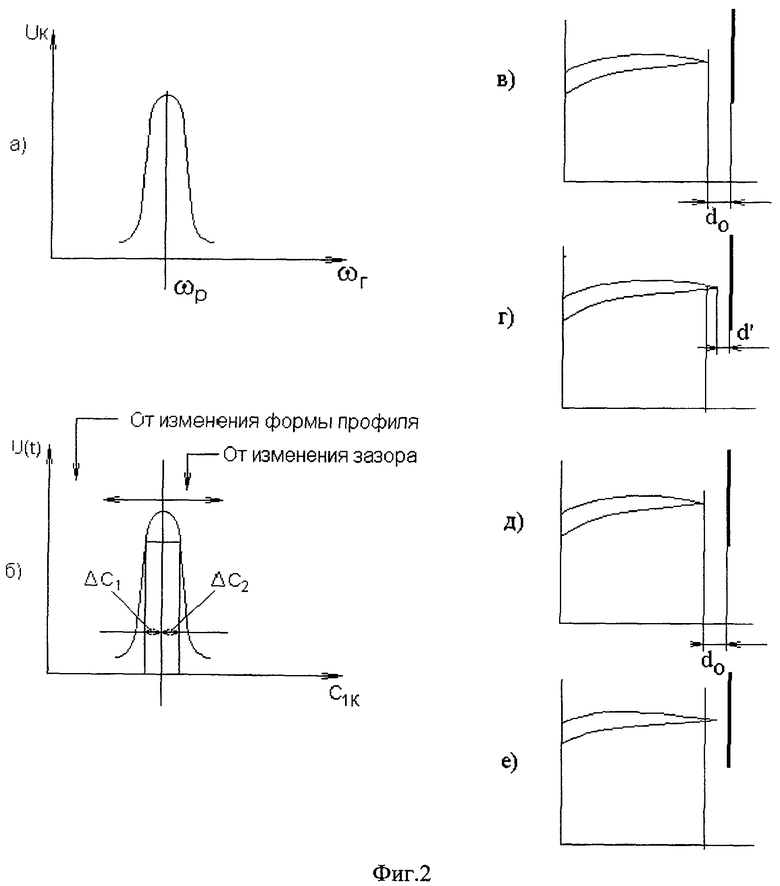

На фиг.1 представлена блок-схема, реализующая способ измерения зазора и профиля лопаток, фиг.2а, б - иллюстрация резонансных кривых изменения напряжения от немодулированной частоты Um=f(ωp)) в направлении изменения зазора Um=f(d) или профиля Um=f(S) в некоторые во времени (фиг.2в, г, д).

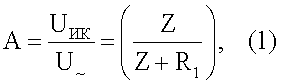

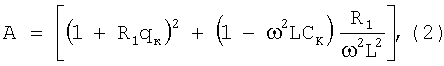

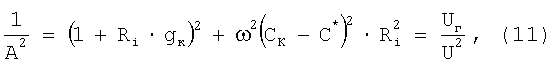

Устройство содержит ВЧ генератор 1, резистор связи 2, первый 3 и второй 4 измерительный контур, содержащий катушку индуктивности 5, конденсатор 6 емкостью Со для настройки контура на резонансную частоту с параллельно включенным емкостным датчиком 7, состоящий из последовательного соединения конденсатора СД 8 и модулирующего конденсатора СМ 9, одной из обкладок является вершина лопатки 10, другой - неподвижные пластины 11 и 12, установленные на корпусе двигателя 13, турбину 14, первый и второй демодулятор 15, первый и второй амплитудный детектор 16, измерительно-вычислительный комплекс 17, дисплей 18, датчик температуры 19, датчик давления 20, многоканальную систему связи 21. Сущность способа состоит в преобразовании величины изменения зазора и профиля лопатки от первоначальной формы в амплитудно-модулированный сигнал и в выделении низкочастотной огибающей ВЧ напряжения, в преобразовании параметров сигналов в форму, удобную для обработки и определения величины изменение зазора и профиля относительно первоначальной величины. С высокочастотного генератора 1 через резистор 2 напряжение поступает на измерительный LC контур 3. Амплитуда напряжения UИК на измерительном контуре 3 и 4 определяется модулем коэффициента передачи А, являющимся функцией параметров измерительной схемы (системы) 3, эквивалентной потерям в протекающем газодинамическом потоке через зазоры в конденсаторах С1М и С2М, образованном между вершиной лопатки и корпусом двигателя. Модуль коэффициента передачи А определяется по формуле

где Z - полное сопротивление измеряемой нагрузки 3, R - сопротивление резистора 2, UГ, UИК - соответственно амплитуда сигнала генератора и на измерительном контуре; или

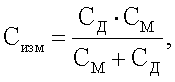

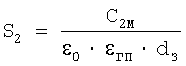

где L - индуктивность катушки 5 и СК=(СД//С1М)+Со - полная емкость контура нагрузки, 6 и 7, СД - емкость конденсатора с изоляционным диэлектрическим слоем 8, С1М - емкость первого модулирующего конденсатора 9 [А.А.Брандт. Исследование диэлектриков на сверхвысоких частотах. М.: Физматгиз, 1963 г. С.15-21]. СК=Сизм+С0, где Сизм - полная емкость измерительного емкостного датчика - 7, определяемая по формуле

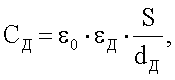

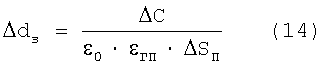

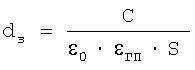

где

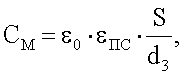

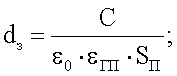

где

ε0 - электрическая постоянная в вакууме; εПС - диэлектрическая постоянная продуктов сгорания; εД - диэлектрическая проницаемость диэлектрика; d3 - воздушный зазор; dД - толщина диэлектрического слоя; СД - емкость конденсатора, образованного диэлектрическим слоем между неподвижной обкладкой 10 и См; СМ - емкость модулирующего конденсатора, образованная между подвижным электродом (торцом лопатки и СД; S - площадь обкладки конденсатора форма торца лопатки).

ε0 - электрическая постоянная в вакууме; εПС - диэлектрическая постоянная продуктов сгорания; εД - диэлектрическая проницаемость диэлектрика; d3 - воздушный зазор; dД - толщина диэлектрического слоя; СД - емкость конденсатора, образованного диэлектрическим слоем между неподвижной обкладкой 10 и См; СМ - емкость модулирующего конденсатора, образованная между подвижным электродом (торцом лопатки и СД; S - площадь обкладки конденсатора форма торца лопатки).

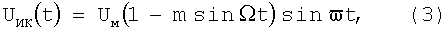

Турбина - модулятор 14 при числе оборотов, соответственно nT (об/мин) и числе лопаток NT модулирует напряжение UИК на частоте Ω на измерительном контуре 3, на котором формируется первый амплитудно-модулированный сигнал вида

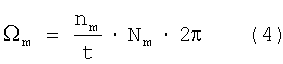

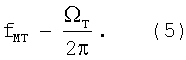

где UИК(t) - мгновенное значение напряжения; UM - амплитуда немодулированного напряжения; m - коэффициент амплитудной модуляции; ω - угловая частота немодулированной несущей, Ω - частота модуляции, определяемая по формуле

.

.

В процессе работы ГТД на лопатки ротора турбины ГТД воздействуют высокотемпературный газовый поток и центробежные силы, при этом изменяется радиальный зазор и возможно профиль лопаток от первоначальной формы. При достаточной надежности лопаток зазор должен быть постоянный и равномерный по периметру.

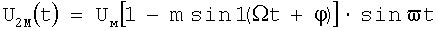

Вследствие зависимости лопаток от температуры газового потока, частоты вращения ротора турбины изменяется емкость С1М модулирующего конденсатора 9 от изменения зазора и формы лопаток. При этом изменяется амплитуда и глубина модуляции - m. При наличие индуктивной и емкостной связи контуров на измерительном контуре 4 также появится напряжение,  модулированное по амплитуде с фазовым сдвигом. Демодуляторами 15 выделяется низкочастотная огибающая немодулированного сигнала огибающей ВЧ напряжение

модулированное по амплитуде с фазовым сдвигом. Демодуляторами 15 выделяется низкочастотная огибающая немодулированного сигнала огибающей ВЧ напряжение

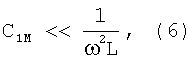

Если изменение емкости модулирующих конденсаторов C1M и C2M удовлетворяет условию  то амплитуда модуляции ВЧ сигнала на контуре 3 и 4 пропорциональна первой производной модуля коэффициента передачи

то амплитуда модуляции ВЧ сигнала на контуре 3 и 4 пропорциональна первой производной модуля коэффициента передачи  , где CK - полная емкость измерительного контура, равная сумме С0 и (CM//СД) емкостей.

, где CK - полная емкость измерительного контура, равная сумме С0 и (CM//СД) емкостей.

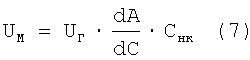

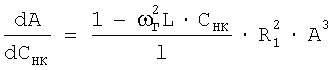

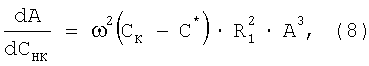

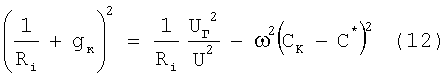

Первая производная модуля А по емкости СК измерительного контура (крутизна характеристики) определяется выражением

или

или

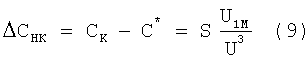

где СК - значение емкости контура, соответствующее резонансу при исходном зазоре, С∗ - значение емкости контура, соответствующее отклонению от резонансной частоты при изменении зазора или профиля лопатки.

Из уравнений (1), (7), (8) получаем выражение, связывающее отклонение ΔСК емкости измерительного контура от резонансного значения в моменты изменения зазора с напряжением на выходах демодулятора 15 U1M; U2M и амплитудного детектора 16 (U1MAX; U1MIN) и (U2MAX; U2MIN).

,

,

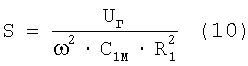

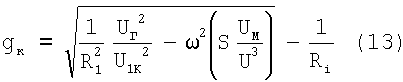

где S - крутизна преобразования,  .

.

При неправильной организации горения топлива с заданным расходом GK в воздухе GB и изменяется полнота сгорания, изменяется диэлектрической проницаемости εГП продуктов сгорания. Уравнение (2) можно записать в виде  откуда

откуда

с учетом выражения (9) получаем выражение для проводимости gK, эквивалентной потерям в газовом потоке продуктов сгорания на выходе турбины

.

.

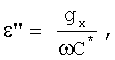

Сигналы, пропорциональные gK, формируются напряжениями на контуре 3 и 4, поступающие в измерительно-вычислительный комплекс 17, в котором функционально объединены с помощью многоканальной системы средства измерений 19, 20, 21. Программное обеспечение ИВК17 в соответствующей последовательности выполняет все математические операции, пропорциональные Uм/U3. Учитывая, что мнимая составляющая ε'' диэлектрической проницаемости, связана с проводимостью gк соотношением  где С* - рабочий диапазон измерительного датчика 9, определяемый изменением зазора и профиля относительно первоначальной величины:

где С* - рабочий диапазон измерительного датчика 9, определяемый изменением зазора и профиля относительно первоначальной величины:

.

.

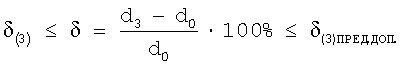

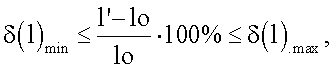

Таким образом предлагаемый способ с помощью устройства на фиг.1 позволяет измерить диэлектрические характеристики продуктов сгорания ε' и ε'' и изменение зазора и профиля относительно первоначальной величины между лопаткой и корпусом:

1)  - величину изменения зазора, величину относительного изменения δ и

- величину изменения зазора, величину относительного изменения δ и  (фиг.2.в, г),

(фиг.2.в, г),

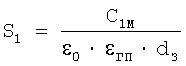

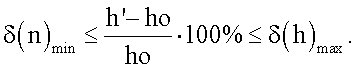

2) изменение профиля лопатки (см. фиг.2) по изменению площадей перекрытия обкладок конденсатора 9:  и

и  ,

,

где ΔS1M, ΔS2M - изменение площади перекрытия вытекает из условия геометрического смысла выпуклости или вогнутости лопатки, удвоенной площади конденсаторов C1M и C2M, где 1, h - основание и высота треугольника (фиг.2д, е)

3) по величине  оценить экологическую безопасность.

оценить экологическую безопасность.

Изобретение относится к способу измерения профиля лопаток и радиального зазора в турбине работающего газотурбинного двигателя. Техническим результатом является повышение эффективности и информативности способа. Технический результат достигается тем, что в способе измерения профиля лопаток и радиального зазора в турбине работающего газотурбинного двигателя, дополнительно формируют второй амплитудно-модулированный электрический сигнал, выделяют и измеряют сдвиг фаз и направление сдвига или временные интервалы между низкочастотными огибающими двух сигналов, по величине которых определяют изменение профиля от первоначальной формы и зазора от вершины лопаток при одновременной регистрации температуры, газодинамических и центробежных сил, вызывающих эти изменения, при этом измеряют диэлектрическую проницаемость, сравнивают указанные величины с величинами до испытаний и по величине которых судят об экологической и эксплуатационной безопасности и пригодности к летной эксплуатации. 2 ил.

Способ измерения профиля лопаток и радиального зазора в турбине работающего газотурбинного двигателя, заключающийся в сборке двигателя, измерении первоначального профиля формы и зазора между вершиной лопаток и корпусом по периметру, в проведении отладочных стендовых испытаний, в преобразовании зазора в амплитудно-модулированный электрический сигнал, выделении низкочастотной огибающей высокочастотного немодулированного сигнала, измерении глубины модуляции, по величине которой определяют радиальный зазор, отличающийся тем, что дополнительно формируют второй амплитудно-модулированный электрический сигнал, выделяют и измеряют сдвиг фаз и направление сдвига или временной интервал между низкочастотными огибающими двух сигналов, по величине которых определяют изменение профиля от первоначальной формы и зазор от вершины лопаток при одновременной регистрации температуры, газодинамических и центробежных сил, вызывающих эти изменения, при этом измеряют диэлектрическую проницаемость, сравнивают указанные величины с величинами до испытаний и по величине которых судят об экологической, эксплуатационной безопасности и пригодности к летной эксплуатации.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЗАЗОРА ДО ВЕРШИН ЛОПАТОК ТУРБИНЫ | 2002 |

|

RU2237866C2 |

| RU 92008320 A, 20.01.1995 | |||

| СИСТЕМА РЕГУЛИРОВАНИЯ ЗАЗОРА ВЕРШИН ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2217599C2 |

| УСТРОЙСТВО УПРАВЛЕНИЯ РАДИАЛЬНЫМИ ЗАЗОРАМИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1988 |

|

RU1540389C |

| Устройство для регулирования осевых зазоров в лопаточных машинах газотурбинных двигателей | 1989 |

|

SU1687804A1 |

| Устройство для регистрации величины радиального зазора между рабочими лопатками и корпусом турбомашины | 1985 |

|

SU1306216A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для контактной кинорегистрации с торца световода | 1981 |

|

SU1013891A1 |

Авторы

Даты

2010-02-10—Публикация

2006-02-20—Подача