Данное изобретение касается газовых турбин и более конкретно гибридного датчика для измерения зазора до вершин лопаток турбины с использованием радиочастотного и ультразвукового преобразователей.

Желательно получить повышенную эффективность в газовых турбинах. Желательно проводить измерение зазора между перемещающимися лопатками ротора (рабочими лопатками) и неподвижными кожухами в отсеках компрессора и турбины газовых турбин, поскольку эффективность газотурбинного двигателя зависит, между прочим, от зазора между вершинами его лопаток и корпусом турбины. Таким образом, чем меньше зазоры, тем ниже утечка газа через аэродинамические поверхности вершин. Однако при определенных состояниях двигателя аэродинамические поверхности и связанные с ними диски могут подвергаться нагреву, увеличивая таким образом риск соприкосновения с корпусом.

Точное измерение зазора между вершинами вращающихся лопаток и связанным с ними корпусом является обязательным для усовершенствования газотурбинного двигателя. Известные методы и системы, предназначенные для обеспечения такого измерения, включают в себя зонд, установленный на корпусе, окружающем лопатки. Вершина лопатки и зонд действуют как две пластины конденсатора, где зонд полагается на изменение емкости в зазоре между лопаткой и корпусом/зондом для измерения зазора до вершин лопаток.

Более конкретно, емкостной зонд образует часть электрической цепи, в которую генератор подает высокочастотный электрический сигнал. Высокочастотный электрический сигнал модулируется по амплитуде посредством изменений электрической емкости, когда вершины лопаток проходят близко к зонду. Промежуток между зондом и вершинами лопаток вычисляется на основании изменений в амплитуде сигнала с целью определения зазора до вершин лопаток. К сожалению, на измерения емкости неблагоприятно влияет присутствие близких электрических или магнитных полей, а также изменения содержания воды в газах, проходящих между вершинами лопаток и зондом. Дополнительный недостаток этого подхода состоит в том, что зонд должен быть расположен близко к горячему отсеку турбины, что ограничивает срок службы зонда.

В другом решении, для измерения расстояния между электродом (зондом) и вершинами лопаток используется напряжение искрового разряда. Здесь на измерения неблагоприятно воздействуют изменения давления и/или содержания воды в газах, проходящих между вершинами лопаток и зондом. Искровой разряд также может вызывать повреждение в вершинах проходящих лопаток.

Еще в одном решении наблюдаемые изменения напряженности магнитного поля, когда вершины лопаток проходят близко к магнитному зонду, пропорциональны промежутку между зондом и вершинами лопаток. Этот способ обычно не используется в газовых турбинах из-за слабой частотной характеристикой по сравнению с емкостными способами. Этот метод также имеет ограничения, перечисленные для других решений, как установлено выше.

Также были разработаны оптические способы измерения зазора до вершин лопаток турбины. Хотя оптические способы имеют преимущество, заключающееся в том, что их можно использовать в присутствии изменяющихся электрических или магнитных полей при достижении более быстрого времени отклика, эти оптические способы восприимчивы к грязи или осаждениям нефти на оптической системе, которые ухудшают качество изображения.

Таким образом, существует необходимость в преодолении проблем, установленных относительно известных подходов, для измерения зазора до вершин лопаток (то есть расстояния между вершиной лопатки и поверхностью кожуха статора).

В соответствии с этим настоящее изобретение касается способа и устройства для определения расстояния между вершинами вращающихся лопаток и поверхностью кожуха статора посредством использования двух различных источников энергии и связанных схем обработки сигналов.

Для измерения расстояния от неподвижного преобразователя до перемещающейся металлической лопатки используется энергия радиочастотного (РЧ) диапазона и технология обработки сигналов RADAR (радиообнаружение и измерение дальности). Таким образом, этот технический прием предлагает преимущество, заключающееся в размещении преобразователя датчика и связанной с ним электроники далеко от горячего отсека турбины, благодаря чему увеличивается срок службы датчика. В качестве волновода для направления энергии РЧ диапазона к преобразователю и от него можно использовать керамический или другой непроводящий материал. Энергия РЧ диапазона отражается от проходящих лопаток и таким образом можно рассчитывать расстояние между вершиной лопатки и РЧ преобразователем. Однако при использовании вышеупомянутого решения расстояние между вершиной лопатки и поверхностью кожуха статора не измеряется.

Более точно, измерение зазора между перемещающимися лопатками ротора и неподвижными кожухами в отсеках компрессора и турбины газовой турбины достигается посредством использования устройства гибридного датчика. Для измерения расстояния между вершиной лопатки и РЧ преобразователем, как описано выше, используется энергия РЧ диапазона, а для измерения расстояния между кожухом статора и ультразвуковым (УЗ) преобразователем используется энергия ультразвукового диапазона. РЧ преобразователь и УЗ преобразователь предпочтительно размещают на равных расстояниях в радиальном направлении от осевой линии турбины. Для определения зазора до вершин лопаток расстояние между поверхностью кожуха статора и УЗ преобразователем вычитается из расстояния между вершиной лопатки и РЧ преобразователем. Вычитание предпочтительно выполняется с использованием электронных схем.

В своих более широких аспектах, настоящее изобретение обеспечивает способ определения зазора до вершин лопаток в газовой турбине, при этом способ содержит следующие этапы: (а) измерение расстояния между ультразвуковым датчиком и поверхностью кожуха статора; (b) измерение расстояния между радиочастотным датчиком и вершинами вращающихся лопаток газовой турбины; (с) использование расстояния, измеренного на этапе (а), и расстояния, измеренного на этапе (b), для определения зазора до вершин лопаток в газовой турбине. Этап (а) дополнительно содержит использование ультразвукового преобразователя с целью направления энергии ультразвукового диапазона к поверхности кожуха статора, и приема отраженной энергии ультразвукового диапазона, и передачу измерения в реальном времени в процессор. Этап (b) дополнительно содержит этап использования радиочастотного преобразователя с целью направления энергии радиочастотного диапазона к вершинам вращающихся лопаток газовой турбины и приема отраженной энергии радиочастотного диапазона, и передачу результатов измерения в реальном времени в процессор.

Для направления энергии ультразвукового диапазона между ультразвуковым преобразователем и поверхностью кожуха статора предпочтительно используется волновод ультразвукового диапазона. Для направления энергии радиочастотного диапазона между радиочастотным преобразователем и вершинами вращающихся лопаток газовой турбины предпочтительно используется волновод радиочастотного диапазона. Волновод радиочастотного диапазона предпочтительно выполнен из керамических материалов. И ультразвуковой датчик, и радиочастотный датчик предпочтительно размещают на равных расстояниях в радиальном направлении от контрольной точки на газовой турбине, где контрольная точка представляет собой осевую линию ротора.

В другом аспекте настоящее изобретение обеспечивает устройство для определения зазора до вершин лопаток газовой турбины, причем устройство содержит ультразвуковой датчик для измерения расстояния между поверхностью кожуха статора и местоположением ультразвукового датчика и обеспечения отображающего его первого сигнала; радиочастотный датчик для измерения расстояния между вершинами вращающихся лопаток газовой турбины и местоположением радиочастотного датчика и обеспечения отображающего его второго сигнала и процессор для приема и обработки упомянутых первого и второго сигналов для определения зазора до вершин лопаток газовой турбины. Устройство дополнительно включает в себя волновод ультразвукового диапазона для направления энергии ультразвукового диапазона между ультразвуковым датчиком и поверхностью кожуха статора, и в котором первый конец волновода ультразвукового диапазона прикреплен к ультразвуковому датчику, а противоположный второй конец выполнен в виде интегрированной части поверхности кожуха. Устройство дополнительно включает в себя волновод радиочастотного диапазона для направления энергии радиочастотного диапазона между радиочастотным датчиком и вершинами вращающихся лопаток газовой турбины.

В другом аспекте способ определения расстояния между вершиной вращающейся лопатки и поверхностью кожуха статора газовой турбины содержит следующие этапы: (а) измерение расстояния между ультразвуковым преобразователем и поверхностью кожуха статора; (b) измерение расстояния между радиочастотным преобразователем и вершиной вращающейся лопатки газовой турбины и (с) использование расстояния, измеренного на этапе (а), и расстояния, измеренного на этапе (b), для определения расстояния между вершиной лопатки и поверхностью кожуха статора.

В дополнительном аспекте настоящее изобретение обеспечивает газовую турбину, имеющую статор, имеющий поверхность кожуха статора, множество вращающихся лопаток с соответствующими вершинами лопаток, первое средство для измерения расстояния между поверхностью кожуха статора и первым средством, второе средство для измерения расстояния между вершинами вращающихся лопаток и вторым средством и средство для приема и использования измерений, выполненных первым средством и вторым средством, с целью определения зазора до вершин лопаток газовой турбины. Устройство дополнительно содержит средство для направления энергии ультразвукового диапазона между первым средством и поверхностью кожуха статора, средство для направления энергии радиочастотного диапазона между вторым средством и вершинами вращающихся лопаток газовой турбины. И первое, и второе средство предпочтительно расположены на равных расстояниях в радиальном направлении от контрольной точки в газовой турбине, где контрольная точка представляет собой осевую линию ротора газовой турбины.

В дополнительном аспекте гибридный датчик для определения зазора между вершинами лопаток ротора и кожухом статора газовой турбины, где гибридный датчик содержит ультразвуковой датчик для измерения расстояния между поверхностью кожуха статора и ультразвуковым датчиком, радиочастотный датчик для измерения расстояния между вершинами вращающихся лопаток и радиочастотным датчиком и процессор для приема и использования измерений ультразвукового датчика и измерений радиочастотного датчика с целью определения зазора до вершин лопаток газовой турбины.

Еще в одном аспекте, способ работы газовой турбины, содержащий следующие этапы: а) использование ультразвукового преобразователя для вырабатывания первого сигнала, отображающего расстояние между поверхностью кожуха статора и местоположением ультразвукового преобразователя; b) использование радиочастотного (РЧ) преобразователя для вырабатывания второго сигнала, отображающего расстояние между вершинами вращающихся лопаток и местоположением РЧ преобразователя, причем местоположение ультразвукового преобразователя и местоположение РЧ преобразователя расположены по существу на равных расстояниях в радиальном направлении от контрольной точки в газовой турбине и с) использование первого сигнала и второго сигнала с целью определения зазора между вершинами лопаток и поверхностью кожуха статора.

В дополнительном аспекте, способ работы газовой турбины, содержащий этапы: а) использование первого датчика для формирования первого сигнала, отображающего расстояние между поверхностью кожуха статора и местоположением первого датчика; b) использование второго датчика для формирования второго сигнала, отображающего расстояние между вершинами вращающихся лопаток и местоположением второго датчика, причем местоположение первого датчика и местоположение второго датчика являются по существу равноудаленными в радиальном направлении от контрольной точки в газовой турбине и с) использование первого сигнала и второго сигнала с целью определения зазора между вершинами лопаток и поверхностью кожуха статора.

В другом варианте осуществления способ и устройство по настоящему изобретению используются для измерения зазора до вершин лопаток в паровой турбине в соответствии с различными аспектами настоящего изобретения.

Еще в одном варианте осуществления способ и устройство по настоящему изобретению используются для измерения зазора до вершин лопаток в компрессоре в соответствии с различными аспектами настоящего изобретения.

В дополнительном аспекте настоящее изобретение обеспечивает гибридный датчик для определения зазора между перемещающимися лопатками ротора и неподвижными кожухами в отсеках компрессора газовой турбины в соответствии с различными аспектами настоящего изобретения.

Краткое описание чертежей

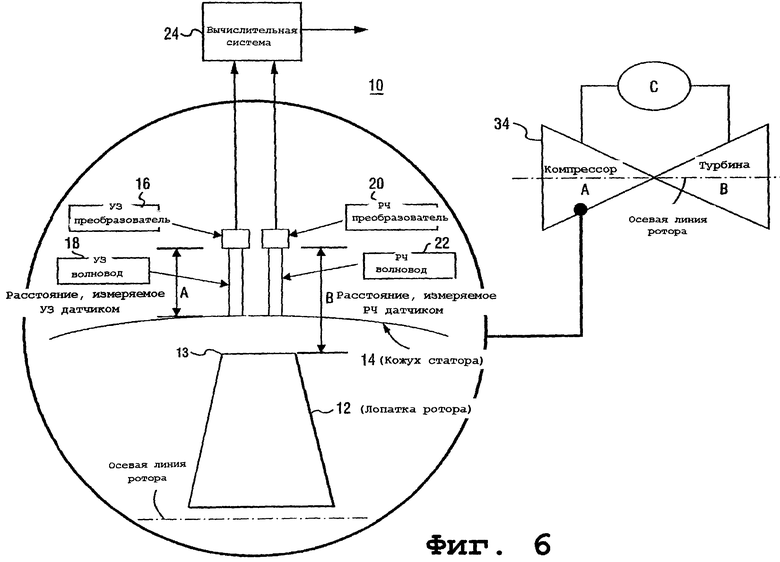

На фиг.1 представлено схематическое изображение устройства измерения расстояния в соответствии с примерным вариантом осуществления настоящего изобретения;

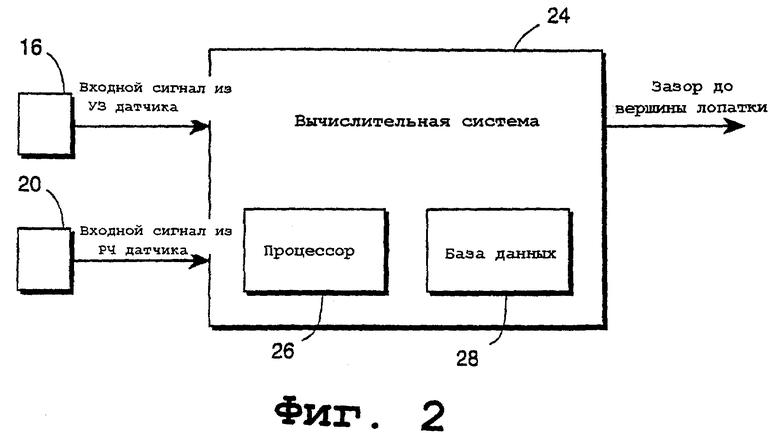

на фиг.2 представлена система для определения зазора до вершин лопаток на основании измерений, выполненных с использованием устройства согласно фиг.1;

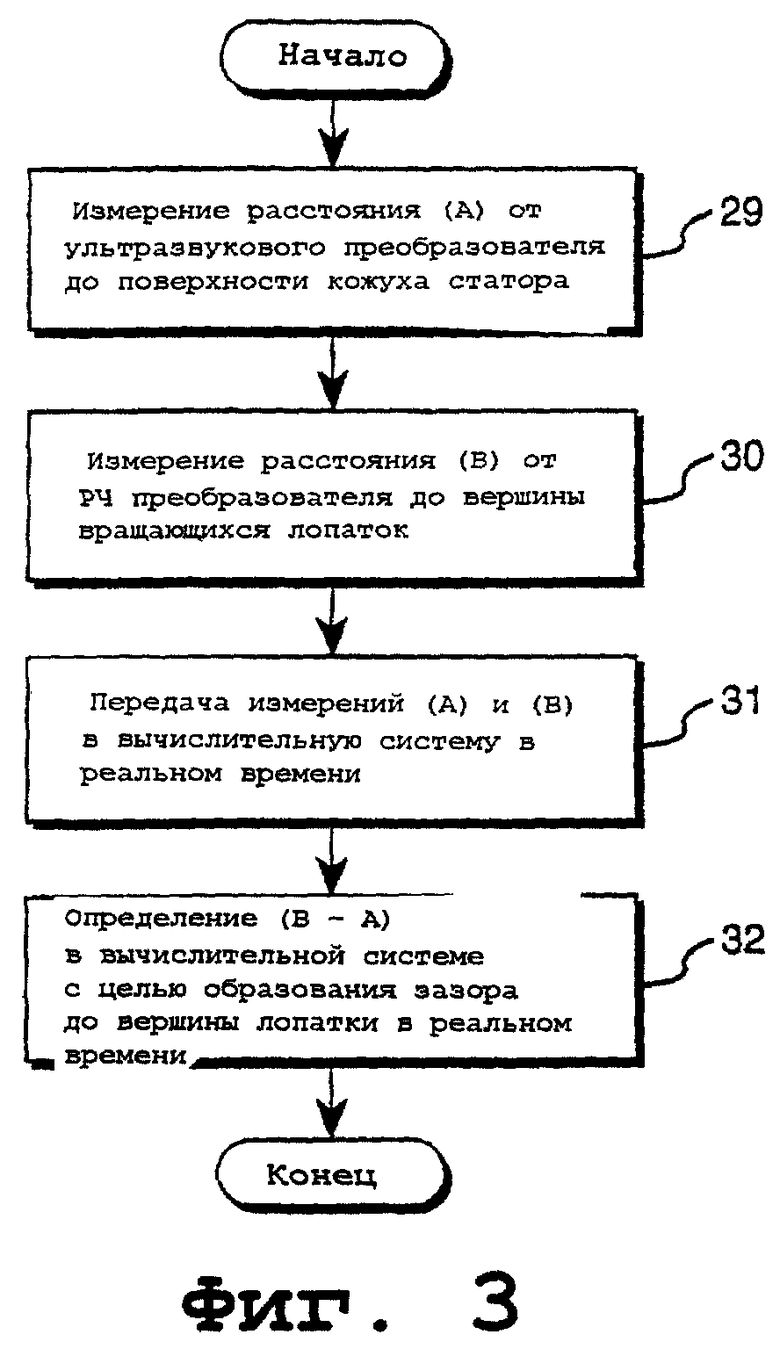

на фиг.3 представлена блок-схема программы для определения зазора до вершин лопаток в соответствии с настоящим изобретением, как показано на фиг.1-2;

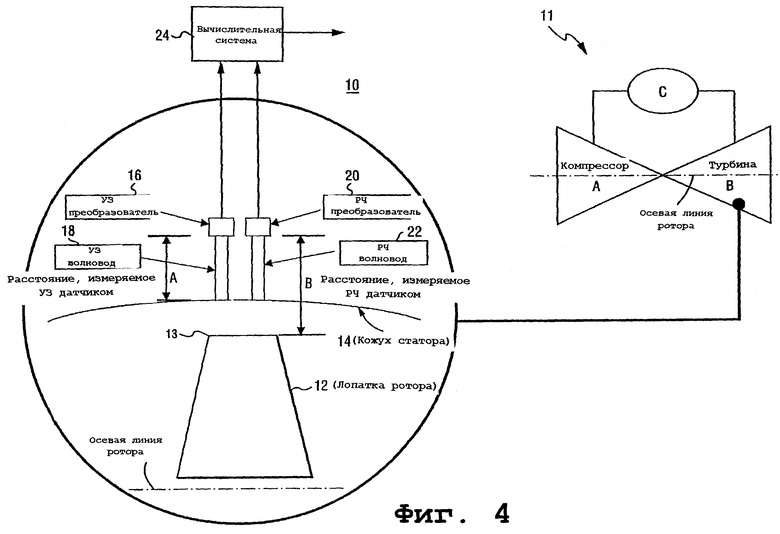

на фиг.4 представлено схемное решение высокого уровня газовой турбины, включающей в себя показанное на фиг.1 устройство;

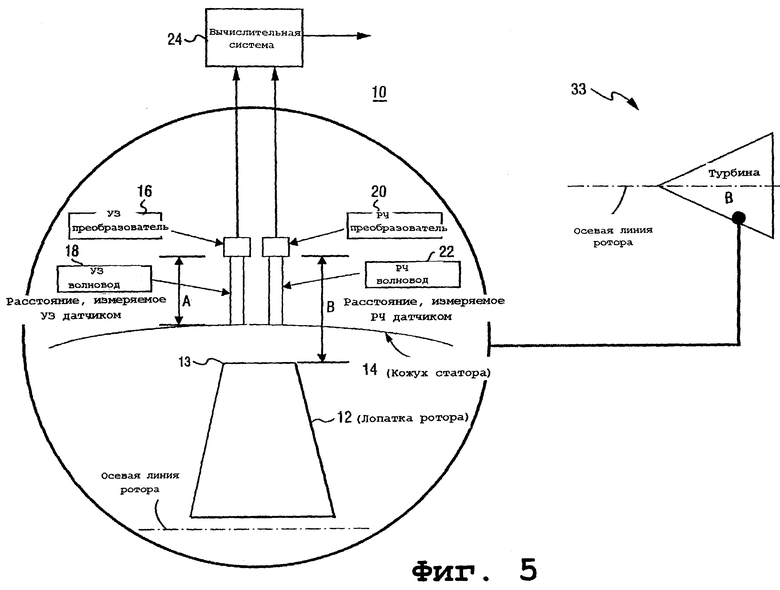

на фиг.5 представлена схема устройства согласно фиг.1 для измерения зазора до вершин лопаток в паровой турбине;

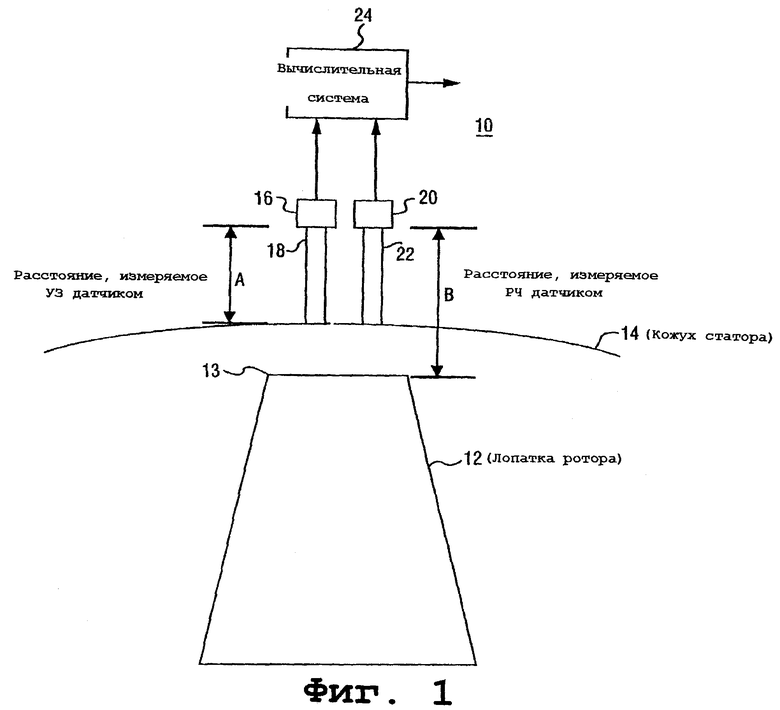

на фиг.6 представлено устройство согласно фиг.1 для измерения зазора до вершин лопаток в компрессоре.

Фиг.1 представляет схематическое изображение устройства 10 измерения расстояния в соответствии с примерным вариантом осуществления настоящего изобретения. Устройство 10 включает в себя ультразвуковой преобразователь ("УЗ преобразователь") 16, расположенный рядом с поверхностью 14 кожуха статора газовой турбины. УЗ преобразователь также альтернативно упоминается как ультразвуковой датчик ("УЗ датчик"). Рядом с поверхностью 14 кожуха статора предусмотрен волновод 18 ультразвукового диапазона ("УЗ волновод") для направления энергии ультразвукового диапазона от УЗ преобразователя 16 к поверхности 14 кожуха статора и наоборот. Один конец УЗ волновода 18 предпочтительно жестко прикреплен к УЗ преобразователю 16, в то время как противоположный конец сделан в виде неотъемлемой части поверхности 14 кожуха статора. УЗ волновод 18 выполнен из материалов, например металла, керамики, полимера, для направления энергии к преобразователю и от него. Материалы, используемые для изготовления УЗ волновода, предпочтительно должны обладать следующими свойствами: (а) материал не должен ослаблять энергию ультразвукового диапазона по всему требуемому расстоянию от УЗ датчика до поверхности кожуха; (b) материал должен быть износостойким в окружающей среде компрессора или турбины (способным противостоять температуре, вибрации и т.д.), это требование может зависеть от конкретного местоположения в осевом направлении в газовой турбине, паровой турбине или компрессоре, где используется датчик; (с) материал должен быть мягче, чем материал вершин лопаток, поскольку в случае соприкосновения вершины лопатки с корпусом предпочтительно должен изнашиваться волновод. УЗ преобразователь 16 используется для определения расстояния между поверхностью 14 кожуха статора и местоположением УЗ преобразователя 16, которое обозначается здесь в общем ссылочной позицией "А".

Устройство 10 дополнительно включает в себя радиочастотный (РЧ) преобразователь 20, размещенный рядом с поверхностью 14 кожуха статора. РЧ волновод 22 направляет энергию РЧ диапазона от РЧ преобразователя 20 к вращающимся лопаткам 12 газовой турбины 11 (фиг.4) и наоборот, для измерения расстояния в радиальном направлении до вершины вращающихся лопаток 12. РЧ преобразователь также альтернативно упоминается как РЧ датчик. Ради простоты на фиг.1 показана одна лопатка 12. Следует понимать, что турбина, вероятно, содержит множество таких лопаток.

РЧ волновод 22 предпочтительно располагают так, что один его конец прикреплен к РЧ преобразователю 20, тогда как противоположный конец составляет единое целое с поверхностью 14 кожуха статора. Для РЧ волновода 22 предпочтительно используют керамический или другой непроводящий материал. Поскольку длина волны РЧ диапазона относительно большая, РЧ датчик можно располагать далеко от горячего отсека турбины, таким образом увеличивая срок службы датчика. РЧ и УЗ преобразователи предпочтительно располагают на равных расстояниях в радиальном направлении от контрольной точки в газовой турбине, где контрольная точка обычно представляет собой осевую линию ротора газовой турбины. РЧ преобразователь 20 используется для определения расстояния между вершинами вращающихся лопаток газовой турбины и местоположением РЧ преобразователя 20, которое обозначается здесь в общем ссылочной позицией "В".

Вычислительная система 24 (фиг.2) имеет процессор 26 и базу данных 28. Вычислительная система 24 принимает сигналы из УЗ преобразователя 16 и РЧ преобразователя 20 с целью определения зазора до вершин лопаток. Измерения А и В поступают в вычислительную систему 24 и запоминаются в базе данных 28. Процессор 26 можно программировать таким образом, чтобы он осуществлял вычитание расстояние (А) (то есть расстояние между поверхностью кожуха статора и УЗ преобразователем 16) из расстояния (В) (то есть расстояния между вершиной лопатки и РЧ преобразователем), таким образом обеспечивая измерение зазора до вершин лопаток в реальном времени. Выходной сигнал вычислительной системы 24 обеспечивает величину, отображающую зазор до вершины лопатки. Вычислительная система 24 также может уведомлять оператора, обеспечивая визуальный или звуковой сигнал в случае, если вершина лопатки входит в соприкосновение с кожухом.

Фиг.3 представляет блок-схему, иллюстрирующую различные этапы, входящие в определение зазора до вершин лопаток, в соответствии с примерным вариантом осуществления настоящего изобретения. При работе энергия ультразвукового диапазона от УЗ датчика 16 направляется по УЗ волноводу 18 к поверхности 14 кожуха статора для определения расстояния (А) между УЗ преобразователем и поверхностью кожуха статора, как в общем показано на этапе 29. Аналогично этому энергия РЧ диапазона из РЧ преобразователя 20 направляется по РЧ волноводу 22 к вращающимся лопаткам 12 газовой турбины для определения расстояния (В) между РЧ преобразователем и вершиной вращающихся лопаток, как показано на этапе 30. Сигналы, отображающие расстояния (А) и (В), направляются в вычислительную систему 24, как показано на этапе 31 (фиг.3), запоминаются в базе данных 28, и запомненные данные становятся доступными, как показано на этапе 32, для определения с помощью процессора 26 зазора до вершины лопатки, то есть разности между вершиной вращающейся лопатки 13 и поверхностью кожуха 14 статора (фиг.1).

На фиг.4 показан другой вариант осуществления настоящего изобретения, в котором схемное решение высокого уровня газовой турбины 11 имеет устройство 10 измерения зазора до вершин лопаток, изображенное фиг.1.

На фиг.5 показан другой вариант осуществления настоящего изобретения, в котором схема высокого уровня паровой турбины 33 имеет устройство 10 измерения зазора до вершин лопаток, изображенное на фиг.1. На фиг.5 ради простоты изображена часть паровой турбины. Здесь РЧ и УЗ преобразователи расположены на равных расстояниях в радиальном направлении от контрольной точки в паровой турбине, где контрольная точка обычно является осевой линией ротора паровой турбины.

На фиг.6 показан еще один вариант осуществления настоящего изобретения, в котором схемное решение высокого уровня компрессора 34 имеет устройство 10 измерения зазора до вершин лопаток, изображенное на фиг.1. Здесь РЧ и УЗ преобразователи расположены на равных расстояниях в радиальном направлении от контрольной точки в компрессоре, где контрольная точка обычно является осевой линией ротора компрессора.

Хотя изобретение было описано в связи с вариантом осуществления, который в настоящее время рассматривается как наиболее практический и предпочтительный, должно быть понято, что изобретение не ограничено раскрытым вариантом осуществления, но напротив охватывает различные модификации и эквивалентные устройства, входящие в сущность и объем притязаний прилагаемой формулы изобретения.

Изобретение относится к газовым турбинам, в частности к датчикам для измерения зазора до вершин лопаток турбин с использованием радиочастотного и ультразвукового датчиков. Сущность: способ определения зазора до вершин лопаток в газовой турбине включает в себя измерение расстояния (А) между ультразвуковым датчиком 16 и поверхностью 14 кожуха статора, измерение расстояния (В) между радиочастотным датчиком 20 и вершинами 13 вращающихся лопаток газовой турбины, вычитание расстояния, измеренного ультразвуковым датчиком 16, из расстояния, измеренного радиочастотным датчиком 20. Устройство включает в себя ультразвуковой датчик 16 для измерения расстояния между поверхностью 14 кожуха статора и ультразвуковым датчиком, радиочастотный датчик 20 для измерения расстояния между вершинами 13 вращающихся лопаток газовой турбины и радиочастотным датчиком, волновод 18 ультразвукового диапазона и волновод 22 радиочастотного диапазона, вычислительную систему 24 для приема и вычитания измерений ультразвукового датчика из измерений радиочастотного датчика. Технический результат: увеличение срока службы датчика за счет размещения датчика и связанной с ним электроники далеко от горячего отсека турбины. 2 н. и 11 з.п. ф-лы, 6 ил.

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ВОЗДУШНОГО ЗАЗОРА СИНХРОННОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1992 |

|

RU2100818C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РАДИАЛЬНОГО ЗАЗОРА ТУРБИНЫ | 1997 |

|

RU2166100C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЭРОЗИОННОГО ИЗНОСА РАБОЧИХ ЛОПАТОК ПАРОВОЙ ТУРБИНЫ | 1992 |

|

RU2020411C1 |

| СПОСОБ ИЗМЕРЕНИЯ ЭРОЗИОННОГО ИЗНОСА КРОМОК РАБОЧИХ ЛОПАТОК ТУРБИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2089878C1 |

| GB 1080726, 23.08.1967 | |||

| US 4701610, 20.10.1987. | |||

Авторы

Даты

2004-10-10—Публикация

2002-11-15—Подача