Область техники, к которой относится изобретение

Настоящее изобретение относится к способу быстрого гидролиза дипептида метионил-метионина. Реакция гидролиза может выполняться в связи с процессом получения метионина с целью увеличения конечного выхода целевого конечного продукта метионина.

Предпосылки создания изобретения

Способы получения метионина хорошо известны в данной области и описаны, например, в US 4069251, который включен в настоящее описание в качестве ссылки. При получении метионина одним из наиболее известных побочных продуктов является дипептид метионил-метионин. Для оптимизации выхода реакции образования метионина можно использовать гидролиз этого дипептида. Благодаря расщеплению метионил-метионина, приводящего к образованию двух молекул метионина, может быть получен более высокий выход конечного продукта.

Однако реакция гидролиза или расщепления дипептида подвергается различным непредсказуемым воздействиям. Необходимо иметь в виду, что в процессе гидролиза могут образовываться побочные продукты. Эти продукты могут негативно влиять на реакцию карбонизации, протекающую на последней стадии образования метионина, путем кристаллизации при более низких значениях рН.

В ЕР 839804 предложено проводить гидролиз димера метионина при температурах в диапазоне от 150 до 200°С, предпочтительно от 170 до 190°С. Утверждается, что при температурах выше 200°С метионин, получающийся в результате реакции, может претерпевать термическое разложение и что, кроме того, при температурах выше 200°С материалы установки, в которой проводится реакция, коррелируют.

В соответствии с ЕР 1312611 протеины расщепляются с образованием пептидов и/или аминокислот в сверхкритической воде (при температуре выше 355°С и давлении не менее 22 МПа) или горячей воде под высоким давлением вблизи критической точки. Однако при таких высоких температурах становится необходимым использование высококоррозионно-устойчивого и, следовательно, очень дорогостоящего оборудования. Более того, при таких высоких температурах можно ожидать протекания нежелательных побочных реакций с образованием побочных продуктов. Кроме того, конечный продукт метионин будет подвергаться термическому разложению.

Расщепление дипептида, то есть гидролиз метионил-метионина, обычно при температурах ниже 200°С происходит медленно, поэтому такой температурный диапазон кажется неподходящим для промышленно используемого способа, так как с экономической точки зрения гидролиз занимает слишком много времени. С другой стороны, сверхкритическая вода обладает вышеупомянутыми недостатками вследствие увеличения побочных реакций и риска термического разложения целевого конечного продукта метионина. Таким образом, существуют острая необходимость в разработке экономически устойчивого к условиям использования способа гидролиза метионил-метионина, протекающего с приемлемой скоростью, позволяющего избежать нежелательных побочных реакций и разложения конечного продукта. Одновременно должна быть сведена к минимуму необходимость в аппаратуре, содержащей высококоррозионно-устойчивые и, соответственно, дорогостоящие материалы.

Краткое описание сущности изобретения

Согласно изобретению неожиданно было обнаружено, что гидролиз метионил-метионина может быть проведен со значительно более высоким пространственно-временным выходом (то есть при низких реакционных объемах) при помощи способа, изложенного в формуле изобретения.

В изобретении предлагается способ получения метионина, заключающийся в том, что:

а) по меньшей мере один из компонентов, выбранный из ряда, содержащего карбонат калия, бикарбонат калия и гидроокись калия, добавляют к раствору, содержащему 5-(β-метилмеркаптоэтил)гидантоин, для гидролиза 5-(β-метилмеркаптоэтил)гидантоина с получением раствора, содержащего метионин,

б) раствор, содержащий метионин, насыщают диоксидом углерода с осаждением метионина и отделяют осажденный метионин наряду с отделением первого фильтрата,

в) первый фильтрат разделяют на первую часть и вторую часть, возвращают первую часть на стадию (а), а вторую часть переносят на стадию (г), где первая часть первого фильтрата может отсутствовать,

г) нагревают вторую часть первого фильтрата до температуры выше 200°С в течение времени, достаточного для получения фильтрата, прогретого до необходимой температуры, и насыщают фильтрат, прогретый до необходимой температуры, диоксидом углерода с осаждением метионина и бикарбоната калия и отделяют осажденный метионин и бикарбонат калия наряду с отделением второго фильтрата, и

д) удаляют второй фильтрат или возвращают его на стадию (а).

Усовершенствованный способ, предлагаемый в изобретении, позволяет достичь значительно более высокого пространственно-временного выхода целевого конечного продукта, посредством чего может быть гарантирована экономическая эффективность способа.

Подробное описание изобретения

Настоящее изобретение относится к способу получения метионина, который заключается в гидролизе 5-(β-метилмеркаптоэтил)гидантоина, для чего используют по меньшей мере один компонент, выбранный из ряда, содержащего карбонат калия, бикарбонат калия и гидроокись калия, затем осаждают метионин из реакционной жидкости под приложенным давлением диоксида углерода, выделяют и собирают метионин, оставляя фильтрат, который возвращают в цикл для повторного использования на стадию гидролиза соединения гидантоина.

В настоящем изобретения условия проведения стадий (а) и (б) специально не ограничены. Что касается конкретных условий проведения стадий (а) и (б), то на этих стадиях можно использовать известные методы, например, как описано в US 4069251 и US 4303621. В этом методе для гидролиза 5-(β-метилмеркаптоэтил)гидантоина используют карбонат калия и/или бикарбонат калия, отношение между гидантоином и щелочью (карбонатом калия и/или бикарбонатом калия) по возможности поддерживают между 1:1 и 1:5 в температурном диапазоне от 120 до 220°С, затем к реакционной системе добавляют диоксид углерода с насыщением раствора, содержащего метионин, и таким образом осаждают метионин, осажденный метионин выделяют общепринятыми методами твердо-жидкостного разделения.

В настоящем изобретении часть первого фильтрата, отделяемого на стадии (б), может быть возвращена в циркулирующую систему в процессе его концентрирования или после него и повторно использована на стадии (а). Возвращение в цикл и повторное использование таким образом всего фильтрата в течение длительного времени будет приводить к нежелательному накоплению примесей и продуктов разложения в системе, что уменьшит чистоту получаемого метионина. Поэтому, чтобы избежать возможного риска накопления примесей и окрашенных компонентов в системе, рекомендуется удалять фильтрат по мере необходимости, например в определенной пропорции, из системы (так называемое частичное удаление).

В соответствии с настоящим изобретением второй фильтрат, отделяемый на стадии (г), может быть возвращен на стадию (а), хотя он может быть удален в виде отходов без ущерба для экономики и окружающей среды.

В настоящем изобретении количество фильтра, которое подлежит частичному удалению (вторая часть первого фильтрата на стадии (в)) не ограничивается специально и может варьироваться в зависимости от количества примесей и окрашенных веществ, содержащихся в первом фильтрате, но предпочтительно составляет около 3-20%, более предпочтительно 3-10% от общего количества первой части первого фильтрата, если он имеется, и второго фильтрата, если он возвращается в цикл и используется повторно. Вторая часть первого фильтрата может быть подвергнута тепловой обработке в процессе ее концентрирования или после него. Фильтрат, который должен подвергаться тепловой обработке, обычно содержит около 90-160 г/л калия, около 30-100 г/л метионина и около 5-60 г/л метионил-метионина. Концентрация калия, упомянутая в настоящем изобретении, может быть определена титрованием.

Температура тепловой обработки (стадия (г)) второй части первого фильтрата особенно критична и должна предпочтительно находиться в диапазоне 200-280°С, более предпочтительно в диапазоне 210-280°С, еще более предпочтительно в диапазоне 220-280°С, наиболее предпочтительно в диапазоне 220-260°С. Димер может быстро гидролизоваться при температуре выше 200°С, в течение времени, достаточно короткого, чтобы предотвратить термическое разложение метионина.

Продолжительность термической обработки также особенно критична и может изменяться в зависимости от концентрации димера метионина во второй части первого фильтрата. Предпочтительно продолжительность такой обработки составляет менее 200 секунд (с), более предпочтительно находится в диапазоне от примерно 20 с до примерно 200 с, еще более предпочтительно в диапазоне от примерно 20 с до примерно 150 с, наиболее предпочтительно в диапазоне от примерно 20 с до примерно 100 с, особенно предпочтительно в диапазоне от примерно 20 до примерно 60 с. При более длительных периодах тепловой обработки метионин будет подвергаться термическому разложению.

Кроме того, необходимо отметить, что стадия (г) должна проводиться при давлении выше, чем давление водяного пара при используемой температуре.

Давление газа диоксида углерода, которое должно использоваться, в единицах избыточного давления (величина, на которую общее абсолютное давление превышает атмосферное давление окружающей среды), не является критичным, но обычно находится в диапазоне от примерно 1,5-20 бар, предпочтительно около 2-6 бар. При давлении диоксида углерода ниже 1,5 бар извлечения метионина и бикарбоната калия становятся недостаточными; с другой стороны, даже при увеличении давления выше 20 бар, иногда не наблюдается дальнейшего улучшения вышеупомянутых извлечений.

Осаждение предпочтительно выполняется при низких температурах. Температура осаждения, особенно во время окончания осаждения, предпочтительно поддерживается в диапазоне от примерно -10 до примерно 40°С, более предпочтительно - от примерно 0 до примерно 20°С, еще более предпочтительно - вблизи от примерно 0 до примерно 5°С.

В настоящем изобретении концентрирование может проводиться на любой стадии и предпочтительно проводится перед и/или после тепловой обработки второй части первого фильтрата. Условия концентрирования специально не ограничены, поскольку они не вызывают существенного термического разложения метионина, и, следовательно, в принципе могут быть выбраны различные условия. Однако, принимая во внимание энергетическую эффективность и коррозию материалов оборудования, используемого для реакции, температура концентрирования предпочтительно находится в диапазоне от примерно 50 до примерно 160°С, более предпочтительно от примерно 50 до примерно 140°С, давление концентрирования предпочтительно должно быть в диапазоне между от 0 до примерно 2 бар абсолютного давления или более низкое давление, более предпочтительно от 0 до примерно 1,5 бар абсолютного давления.

В настоящем изобретении концентрирование может проводиться одновременно в сочетании с тепловой обработкой на стадии (г). В этом случае концентрирование естественно будет выполняться при условиях, предлагаемых для тепловой обработки, то есть выше 200°С в течение времени менее 200 с. Однако применение сравнительно жестких условий тепловой обработки для концентрирования не будет являться предпочтительным с точки зрения эффективного использования энергии и других факторов с целью концентрирования. Поэтому процессы концентрирования и тепловой обработки предпочтительно выполнять независимо друг от друга.

В соответствии с настоящим изобретением обработка второй части первого фильтрата вышеописанным способом позволяет удалить примеси и окрашенные компоненты, присутствующие в циркулирующей системе, из системы, тогда как эффективно извлеченные метионин и бикарбонат калия остаются в фильтрате.

В настоящем изобретении стадия (г) обработки первого фильтрата может проводиться как периодически, так и непрерывно.

Как описано выше, в соответствии с настоящим изобретением, только используя метод, заключающийся в тепловой обработке второй части первого фильтрата, взятой из общепринятого способа получения метионина, и осаждая метионин из подвергшегося тепловой обработке фильтрата под приложенным давлением газа диоксида углерода, можно эффективно использовать димер метионина, присутствующий в системе, в результате выход метионина улучшается, устраняется накопление в реакционной системе примесей и окрашенных веществ, и метионин и бикарбонат калия могут быть легко извлечены с большой эффективностью. Таким образом, настоящее изобретение имеет большую промышленную ценность.

Способ, описанный в настоящем изобретении, пригоден для увеличения выхода конечного целевого продукта метионина в процессе получения метионина. Благодаря значительному уменьшению продолжительности реакции (продолжительность пребывания в установке от примерно 20 до примерно 200 с) установка, состоящая из специальных материалов, может быть меньшего размера, что делает способ более экономичным.

Необходимо отметить, что в настоящем изобретении гидролиз (стадия (г)) может быть выполнен без добавления какого-либо растворителя. Более того, в настоящем изобретении может быть проведен гидролиз непосредственно маточного раствора метионина как исходного материала. В качестве катализатора реакции можно использовать кислоты или основания. Соответствующее катализирование может быть достигнуто добавлением КОН для получения значений рН, близких к 14. Внутри предлагаемых диапазонов температуры и давления в процессе гидролиза не образуется никаких мешающих побочных продуктов, принимая во внимание конечную реакцию карбонизации.

Краткое описание чертежа

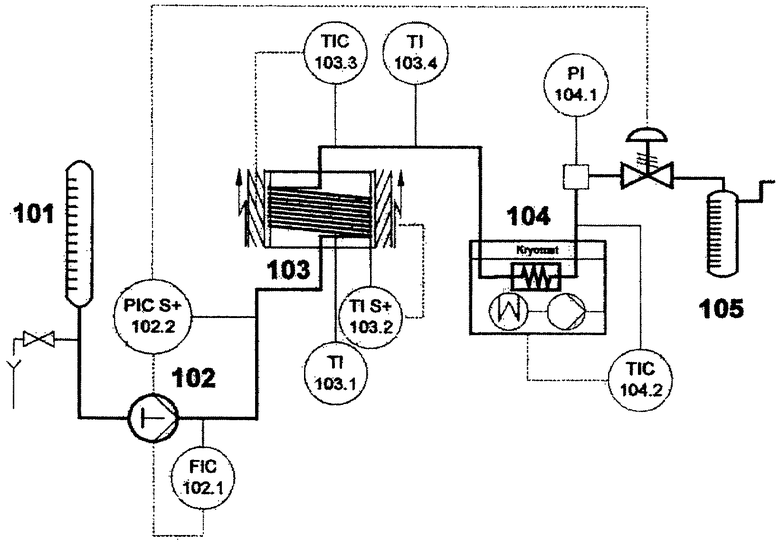

На прилагаемом к описанию чертеже показана технологическая схема лабораторной установки, используемой в примере 1, описанном ниже.

Далее настоящее изобретение подробно рассмотрено на примерах, не ограничивающих его объем.

Пример 1

Чертеж относится к описанию примера 1. Позиции, указанные на чертеже, имеют следующие значения:

101: стеклянный контейнер,

102: насос для ВЭЖХ,

103: реактор-змеевик,

104: криостат,

105: колба для очистки.

Реакционная смесь отбирается из стеклянного резервуара 101 с помощью насоса для ВЭЖХ 102. Объемный расход регулируется числом вращений насоса для ВЭЖХ (FIC 102/1). Давление на выходе насоса для ВЭЖХ со стороны, находящейся под давлением, регулируется с помощью вентиля регулировки давления (PIC S+102.2). Предохранитель (S+) останавливает насос, если давление превышает 40 МПа.

На выходе насоса со стороны, находящейся под давлением, исходная смесь через капилляр 3×1 мм протекает в реактор-змеевик 103. Реактор-змеевик состоит из 6 м капилляра 3×1 мм, помещенного в трубку с внешним диаметром 168 мм, заполненную изоляционным материалом. Капилляр, помещенный в эту трубку, включен в нагревательную муфту с номинальной мощностью 2 кВт. В горячей части между капилляром, помещенным в трубку, и нагревательной муфтой установлены две термопары (TI 103.1 и 103.2), одна из которых служит для защиты от перегрева (TI S+103.2).

После реактора, ниже по потоку может находиться Т-образная деталь, в которую ввинчена термопара (TIC 103.3). Эта термопара измеряет температуру раствора на выходе из реактора 103. Это измеренное значение используется для регулирования температуры. Для регулирования снаружи капилляра на выходе из реактора устанавливается дополнительная термопара (TI 103.4). Затем капилляр проходит через криостат, таким образом, раствор продукта охлаждается примерно до 50°С.

Давление в установке измеряется манометром (PI 104.1), установленным по ходу потока, после криостата. Реакционный раствор освобождается регулятором давления и собирается в пустой колбе для очистки 105.

Коэффициенты конверсии, полученные на лабораторной установке, показанной на чертеже, для маточной жидкости с составом 4,25 мас.% метионина, 3,36 мас.% метионил-метионина и 17,8 мас.% калия приведены в таблице 1.

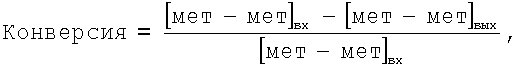

Коэффициент конверсии определяется как

где [мет-мет]вх и [мет-мет]вых - концентрация метионина на входе и выходе установки соответственно.

Коэффициенты конверсии, полученные в примере 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТИОНИНА | 1997 |

|

RU2208943C2 |

| СПОСОБ ОЧИСТКИ СОДЕРЖАЩИХ ДИОКСИД УГЛЕРОДА ГАЗОВЫХ ПОТОКОВ | 2005 |

|

RU2388521C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИОНИНА | 2013 |

|

RU2640656C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛИ МЕТИОНИНА | 2012 |

|

RU2618042C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНЫХ РАСТВОРОВ МЕТИОНИНАТА НАТРИЯ И ПРИМЕНЕНИЕ ЭТИХ РАСТВОРОВ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛЯТОВ | 1999 |

|

RU2222526C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИОНИНА | 2002 |

|

RU2294922C2 |

| Способ получения метионина | 1984 |

|

SU1311619A3 |

| СПОСОБ ПОЛУЧЕНИЯ D,L-МЕТИОНИНА ИЛИ ЕГО СОЛИ (ВАРИАНТЫ) | 1996 |

|

RU2176240C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ПОДГОТОВКИ КРИСТАЛЛОВ МЕТИОНИНА ВЫСОКОЙ НАСЫПНОЙ ПЛОТНОСТИ | 2015 |

|

RU2678585C2 |

| Способ получения концентрированного водного раствора натриевой соли метионина | 1987 |

|

SU1503680A3 |

Изобретение относится к способу получения метионина из 5-(β-метилмеркаптоэтил)гидантоина. Способ включает стадии: а) добавления по меньшей мере одного из компонентов, выбранного из ряда, содержащего карбонат калия, бикарбонат калия и гидроокись калия, к раствору, содержащему 5-(β-метилмеркаптоэтил)гидантоин, для гидролиза 5-(β-метилмеркаптоэтил)гидантоина с получением раствора, содержащего метионин; б) насыщения раствора, содержащего метионин, диоксидом углерода с осаждением метионина и отделением осажденного метионина наряду с отделением первого фильтрата; в) разделения первого фильтрата на первую часть и вторую часть, возвращения первой части на стадию (а) и переноса второй части на стадию (г), где первая часть первого фильтрата может отсутствовать; г) нагревания второй части первого фильтрата до температуры выше 200°С и давления образующегося в процессе водяного пара в течение времени пребывания, достаточного для получения фильтрата, прогретого до необходимой температуры, при этом фильтрат, подвергнутый указанной тепловой обработке, непосредственно насыщают диоксидом углерода с осаждением метионина и бикарбоната калия и осажденный метионин и бикарбонат калия отделяют наряду с отделением второго фильтрата; и д) удаления второго фильтрата или возвращения его на стадию а). Способ позволяет увеличить конечный выход целевого продукта метионина и достичь более высоких значений пространственно-временного выхода. 8 з.п. ф-лы, 1 ил., 1 табл.

1. Способ получения метионина, включающий стадии:

а) добавления по меньшей мере одного из компонентов, выбранного из ряда, содержащего карбонат калия, бикарбонат калия и гидроокись калия, к раствору, содержащему 5-(β-метилмеркаптоэтил)гидантоин, для гидролиза 5-(β-метилмеркаптоэтил)гидантоина с получением раствора, содержащего метионин,

б) насыщения раствора, содержащего метионин, диоксидом углерода с осаждением метионина и отделением осажденного метионина наряду с отделением первого фильтрата,

в) разделения первого фильтрата на первую часть и вторую часть, возвращения первой части на стадию (а), и перенос второй части на стадию (г), где первая часть первого фильтрата может отсутствовать,

г) нагревания второй части первого фильтрата до температуры выше 200°С и давлении образующегося в процессе водяного пара в течение времени пребывания, достаточного для получения фильтрата, прогретого до необходимой температуры, при этом фильтрат, подвергнутый указанной тепловой обработке, непосредственно насыщают диоксидом углерода с осаждением метионина и бикарбоната калия, и осажденный метионин и бикарбонат калия отделяют наряду с отделением второго фильтрата, и

д) удаления второго фильтрата или возвращение его на стадию (а).

2. Способ по п.1, в котором стадию г) проводят при температурах от 200 до 280°С в течение менее 200 с.

3. Способ по п.1 или 2, в котором температура находится в диапазоне от 210 до 280°С.

4. Способ по п.1 или 2, в котором температура находится в диапазоне от 220 до 280°С.

5. Способ по п.1 или 2, в котором температура находится в диапазоне от 220 до 260°С.

6. Способ по любому из предыдущих пунктов, в котором время пребывания составляет от 20 до 200 с.

7. Способ по п.6, в котором время пребывания составляет от 20 до 100 с.

8. Способ по любому из предыдущих пунктов, в котором стадию г) проводят при давлении выше, чем давление водяного пара при используемой температуре.

9. Способ по любому из предыдущих пунктов, в котором в качестве исходного материала на стадии г) используют первый фильтрат, полученный на стадии б).

| СПОСОБ ПОЛУЧЕНИЯ МЕТИОНИНА | 1997 |

|

RU2208943C2 |

| US 4069251 А, 17.01.1978 | |||

| СПОСОБ ПОЛУЧЕНИЯ D,L-МЕТИОНИНА ИЛИ ЕГО СОЛИ (ВАРИАНТЫ) | 1996 |

|

RU2176240C2 |

| Краткая химическая энциклопедия./Под ред | |||

| И.Л.Кнунянца и др | |||

| М.: Советская энциклопедия, 1964, т.3, с.202. | |||

Авторы

Даты

2010-02-27—Публикация

2005-02-14—Подача