Изобретение относится к области физики и может быть использовано в промышленности для повышения эффективности крашения объектов из полимерных материалов (ПМ), уменьшения расхода красильного состава (КС) т.д., улучшения качества крашения: контрастность, прочность и т.д., а также для очистки сточных вод предприятий в интересах их повторного использования в производстве.

Технический результат предложенного устройства заключается в качественном крашении ПМ, уменьшении расхода КС, сокращении времени крашения, фиксации КС на поверхности субстрата и сушки, а также в эффективной очистке сточной воды от взвешенных веществ (ВВ) и коллоидных частиц (КЧ) с целью ее повторного использования в производстве относительно простым способом при минимальных затратах. Известно устройство крашения ПМ, содержащее объект крашения, емкость для крашения, емкость для приготовления КС путем разбавления краски, чистой воды и поверхностно-активного вещества (ПАВ), нагреватель, нагревающий КС до температуры 95…100°С, дозатор-распределитель для подачи КС в емкость для крашения, в которую заранее помещен объект крашения, емкость для временного хранения отработанного КС, емкость для промывки объекта крашения водой, блок сушки объекта крашения с системами нагрева и вентиляции воздуха в нем, емкости для транспортировки отработанного КС и сточной воды /Сафонов В.В. Современные направления в химической технологии текстильных материалов./ Текстильная промышленность, №5, 2002 г. с.39-42/.

Основными недостатками устройства являются:

1. Ограниченная область применения.

2. Низкое качество крашения из-за неполного проникновения КС в субстракт, что приводит к неравномерной покраски поверхности объекта крашения и потери краски через некоторое время.

3. Низкая эффективность крашения, обусловленная длительностью процесса крашения и применением большого количества КС.

4. Необходимость постоянного использования чистой воды для приготовления КС и промывки объекта крашения.

5. Экологическая опасность из-за хранения отработанного КС и сточной воды на предприятии перед их последующим вывозом.

5. Необходимость дальнейшей утилизации КС и сточной воды и др.

Известно также устройство крашения ПМ, содержащее объект крашения, емкость для приготовления КС, низкотемпературный нагреватель, находящийся в емкости для приготовления КС и предварительно нагревающий КС до температуры 35…40°С, емкость для крашения ПМ, излучатель ультразвуковых колебаний (УЗК) и высокотемпературный нагреватель, окончательно нагревающий КС до заданной технологическим процессом температуры 95…100°С, находящиеся в емкости для крашения ПМ дозатор-распределитель для подачи КС в емкость для крашения, в которую заранее помещен объект крашения, емкость для временного хранения отработанного КС, емкость для промывки объекта крашения водой, блок сушки объекта крашения с системами нагрева и вентиляции воздуха в нем, емкости для транспортировки отработанного КС и сточной воды /Рубаник В.В., Аристов А.А. Крашение текстильных материалов с использованием ультразвуковых колебаний. - Материалы международной конференции "Ультразвуковые технологические процессы", Северодвинск, 2000, 56-59 с./.

Основными недостатками устройства являются:

1. Ограниченная область применения.

2. Недостаточное качество крашения из-за неполного проникновения КС в субстрат, что приводит к неравномерной покраски поверхности объекта крашения и потери краски через некоторое время.

3. Недостаточная эффективность крашения, обусловленная относительно длительным процессом крашения и применением большого количества КС.

4. Необходимость постоянного использования чистой воды для приготовления КС и промывки объекта крашения.

5. Экологическая опасность из-за хранения отработанного КС и сточной воды на предприятии перед их последующим вывозом и др.

Наиболее близким по технической сущности к заявляемому относится устройство непрерывного крашения ПМ с использованием УЗК, выбранное в качестве устройства-прототипа, содержащее окрашиваемый субстрат (ОС), емкость с излучателем акустических волн на частоте Ω и излучателем электромагнитных волн на частоте f для предварительной обработки ОС, емкость для чистой воды, водовод для чистой воды, внутри которого находится несколько вставок с изменяющейся по длине вставки диаметром от минимального 5% от внутреннего диаметра водовода до максимального 95% от внутреннего диаметра водовода, насос для чистой воды, резервуар для краски, резервуар для вспомогательного вещества, емкость для приготовления КС, компьютер, рассчитывающий необходимые дозы воды, красителя и вспомогательного вещества для приготовления КС, емкость для воздействия ультразвука на частоте ω1 на КС, резервуар для пара с паропроводами для подачи пара в емкости для приготовления КС, крашения и сушения ОС, емкость для крашения ОС с несколькими ультразвуковыми излучателями на частоте ω2, расположенными снаружи данной емкости, первое устройство создания статического давления не менее 0,5 атм в емкости для крашения ОС, емкость для промывки ОС, емкость для сушения ОС паром, водовод для сточной воды, акустический гидроциклон, внутри которого находится устройство для создания гидродинамического потока, а снаружи УЗК излучатели на частоте ω3, второй блок создания избыточного статического давления давлении 2,5-5,0 атм для акустического гидроциклона, водовод для очищенной сточной воды /Бахарев С.А. - Патент РФ №2318939 по заявке №2006142297/04 от 30.11.2006 г./.

Основными недостатками устройства-прототипа являются:

1. Ограниченная область применения. В частности, невозможность использования для крашении ПМ, находящихся в воздушной среде.

2. Недостаточное качество крашения из-за неполного растворения красителя, что приводит к неравномерной покраски и ухудшению товарного вида.

3. Недостаточное качество крашения из-за неполного проникновения КС в ОС, что приводит к неравномерной покраске поверхности ОС и потери краски через некоторое время.

4. Недостаточная эффективность крашения, обусловленная относительно длительными процессами крашения, фиксации КС и сушки ОС.

5. Недостаточная эффективность очистки оборотных вод, особенно от КЧ.

Задача, которая решается изобретением, заключается в разработке устройства, свободного от указанных выше недостатков.

Технический результат предложенного устройства заключается в расширении области его применения, повышении качества приготовления КС, повышении эффективности крашения ОС, уменьшении продолжительности сушения ОС, а также в эффективной очистке промышленной сточной воды от ВВ и КЧ с целью ее повторного использования в производстве.

Поставленная цель достигается тем, что в известном устройстве непрерывного крашения ПМ с использованием ультразвука, содержащем ОС, емкость с излучателем акустических волн на частоте Ω и излучателем электромагнитных волн на частоте f для предварительной обработки ОС, емкость для чистой воды, водовод для чистой воды, внутри которого находится несколько вставок с изменяющимся по длине вставки диаметром от минимального до максимального, насос для чистой воды, резервуар для краски, резервуар для вспомогательного вещества, емкость для приготовления КС, компьютер, рассчитывающий необходимые дозы воды, красителя и вспомогательного вещества для приготовления КС, емкость для воздействия ультразвука на частоте ω1 на КС, резервуар для пара с паропроводами для подачи пара в емкости для приготовления КС, крашения и сушения ОС, емкость для крашения ОС с несколькими ультразвуковыми излучателями на частоте ω2, расположенными снаружи данной емкости, первое устройство создания статического давления не менее 0,5 атм в емкости для крашения, емкость для промывки ОС водой, емкость для сушения ОС паром, водовод для сточной воды, акустический гидроциклон, внутри которого находится устройство для создания гидродинамического потока, а снаружи УЗК излучатели на частоте ω3, второй блок создания избыточного статического давления давлении 2,5-5,0 атм для акустического гидроциклона, водовод для очищенной сточной воды, отличающийся тем, что вместо емкости для приготовления КС и емкости для воздействия ультразвука на частоте ω1 на КС используется акустико-электромагнитный гидроциклон, вместо емкости для крашения используется воздушная камера, дополнительно для приготовления КС используются излучатели электромагнитных волн в диапазоне частот 104-108 Гц, дополнительно для силового крашения используется спрей-аппарат с первым акустическим излучателем УЗК с частотой 104 - 105 Гц, размещенным за спрей-аппаратом, дополнительно для объемного крашения используется второй, третий, четвертый и пятый акустические излучатели с частотами 104-10 Гц, установленными сверху, снизу, слева и справа от ОС, дополнительно для предварительного акустического сушения ОС используется шестой акустический излучатель с частотой 104-105 Гц, установленный на входе емкости для сушения ОС паром и ориентированный вдоль транспортера с движущимися по нему к сушильной камере объектами крашения, дополнительно используются излучатели электромагнитных волн в диапазоне частот 104-108, установленные в первом гидроциклоне.

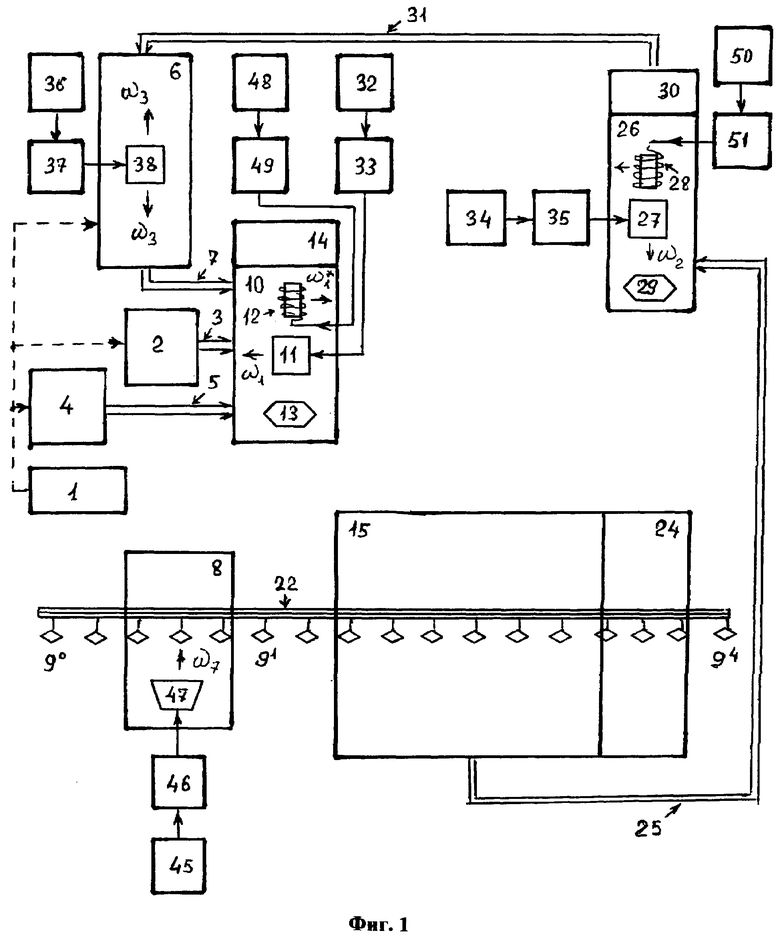

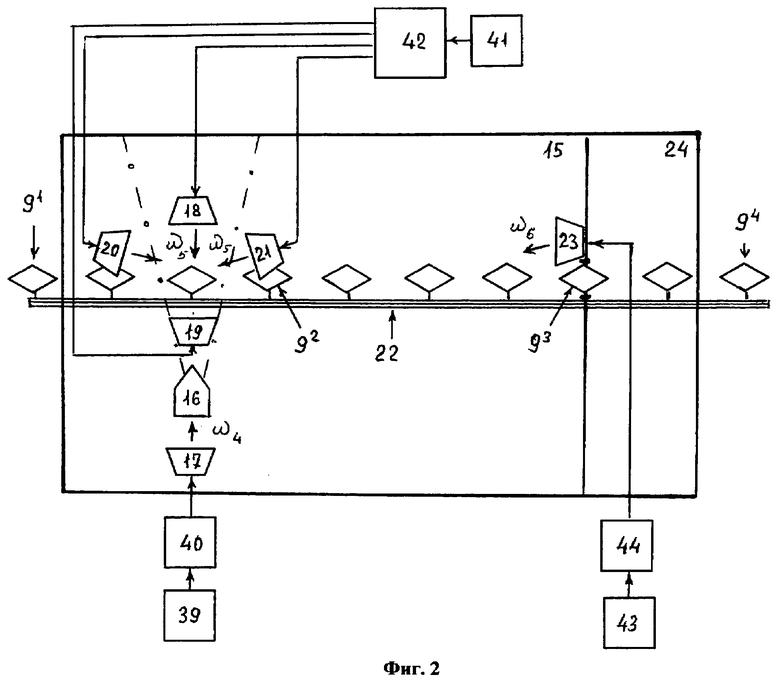

На фиг.1 и фиг.2 представлена структурная схема устройства, реализующего разработанный непрерывный способ крашения ПМ. Устройство содержит компьютер (1); резервуар для красителя (2) с соответствующим выходным трубопроводом (3); резервуар (4) для вспомогательного вещества с соответствующим выходным трубопроводом (5); резервуар (6) для УЗК активирования воды в диапазоне частот 104-106 Гц с соответствующим выходным трубопроводом (7); резервуар (8) для УЗК активирования субстрата в диапазоне частот 104-106 Гц; субстрат (9):(90) - до воздействия УЗК, (91) - после воздействия УЗК, но до крашения, (92) - после крашения, (93) - после УЗК фиксации и предварительной УЗК сушки в диапазоне частот 104-106 Гц, (94) - после окончательной сушки; емкость (10) для приготовления КС и его активирования (малый гидроциклон) с первым УЗК гидроакустическим излучателем (11), с первым излучателем (12) электромагнитных волн, с первым устройством (13) для интенсивного механического перемешивания КС и с первым устройством (14) для создания избыточного статического давления 0,5-1,0 атм в емкости (10); емкость (15) для крашения ОС с помощью спрей-аппарата (16), первым воздушным УЗК излучателем (17), находящимся сзади спрей-аппарата; со вторым (18), третьим (19), четвертым (20) и пятым (21) воздушными УЗК излучателями, расположенными соответственно сверху, снизу, слева и справа от ОС, движущегося по транспортеру (22), шестой воздушный УЗК излучатель (23), расположенный на входе устройства (24) для окончательного сушения ОС; водовод (25) для сточной воды; емкость (26) для очистки сточных вод от ВВ и КЧ - большой гидроциклон со вторым УЗК гидроакустическим излучателем (27), со вторым излучателем (28) электромагнитных волн, со вторым устройством (29) для интенсивного механического перемешивания очищаемой воды и со вторым устройством (30) для создания избыточного статического давления 2,5-5,0 атм, а также водовод (31) для очищенной воды, соединенный с резервуаром (6) для УЗК активирования воды.

Устройство также содержит последовательно электрически соединенные первый УЗК генератор (32) сигналов на частоте ω1, первый усилитель мощности (33) и первый УЗК гидроакустический излучатель (11) на частоте ω2, находящийся внутри емкости (10) для приготовления КС и его активирования. Устройство содержит последовательно электрически соединенные второй УЗК генератор (34) сигналов на частоте ω2, второй усилитель мощности (35) и второй УЗК гидроакустический излучатель (27) на частоте ω2, находящийся внутри емкости (26) для очистки сточных вод от ВВ и КЧ. Устройство содержит последовательно электрически соединенные третий УЗК генератор (36) сигналов на частоте ω3, третий усилитель мощности (37) и третий УЗК гидроакустический излучатель (38) на частоте из, находящийся внутри резервуара (6) для УЗК активации воды.

Устройство также содержит последовательно электрически соединенные четвертый УЗК генератор (39) на частоте ω4, четвертый усилитель мощности (40) и первый УЗК воздушный излучатель (17) на частоте ω4, расположенный сзади спрей-аппарата (16) внутри емкости (15) для крашения субстрата. Устройство содержит последовательно электрически соединенные пятый УЗК генератор (41) на частоте ω5, пятый (многоканальный не менее двух каналов) усилитель мощности (42), к выходу которого подключены второй (18), третий (19), четвертый (20) и пятый (21) воздушные УЗК излучатели, расположенные соответственно сверху, снизу, слева и справа от окрашиваемого субстрата и направленно излучающие акустические волны на частоте ω5. Устройство содержит последовательно электрически соединенные шестой УЗК генератор (43) на частоте ω6, шестой усилитель мощности (44) и шестой УЗК воздушный излучатель (23) на частоте ω6. Устройство содержит последовательно электрически соединенные седьмой УЗК генератор (45) на частоте ω7, седьмой усилитель мощности (46) и седьмой УЗК воздушный излучатель (47) на частоте ω7, расположенный внутри резервуара (8) для УЗК активации субстрата.

Устройство также содержит последовательно электрически соединенные первый генератор (48) электромагнитных сигналов на частоте ω*1, первый усилитель (49) электромагнитных сигналов и первый излучатель (12) электромагнитных волн на частоте ω*1, находящийся внутри емкости (10) для приготовления КС и его активирования. Устройство содержит последовательно электрически соединенные второй генератор (50) электромагнитных сигналов на частоте ω*2, второй усилитель (51) электромагнитных сигналов и второй излучатель (28) электромагнитных волн на частоте ω*2, находящийся внутри емкости (26) для очистки сточных вод от ВВ и КЧ.

Устройство функционирует следующим образом (фиг.1 и фиг.2).

На первом этапе осуществляется предварительное УЗК активирование (активация) воды и предварительное УЗК активирование субстрата (9). Для УЗК активирования воды с помощью третьего УЗК генератора (36), третьего усилителя мощности (37) и третьего УЗК гидроакустического излучателя (38), расположенного в геометрическом центре резервуара (6), осуществляется формирование, усиление до необходимого уровня и ненаправленное излучение УЗК гидроакустических волн на частоте ω3 в диапазоне частот 104-106 Гц. Гидроакустические волны воздействуют на находящуюся внутри резервуара (6) воду и изменяют ее физико-химические свойства: повышается мягкость воды (она должна быть нейтральной и прозрачной - содержание ВB не более 0,1 мг/л) и т.д.

Для УЗК активирования субстрата с помощью седьмого УЗК генератора (45), седьмого усилителя мощности (46) и седьмого УЗК воздушного излучателя (47) осуществляется формирование, усиление до необходимого уровня и направленное в сторону субстрата излучение УЗК акустических волн на частоте ω7 в диапазоне частот 104-105 Гц. Акустические волны воздействуют на поверхность субстрата и частично изменяют ее физико-химические свойства, сохраняя при этом структуру материала.

На следующем этапе осуществляется приготовление КС. Для этой цели в компьютере (1) рассчитывается необходимое количество красителя, воды и вспомогательного вещества в зависимости от природы субстрата, которые необходимо подать в емкость (10) для приготовления КС и его активирования. По команде с компьютера необходимое количество воды из резервуара (6) по соответствующему выходному трубопроводу (7) поступает в емкость (10), необходимое количество красителя из резервуара (2) для красителя по соответствующему трубопроводу (3) поступает в емкость (10), а также необходимое количество вспомогательного вещества из резервуара (4) по соответствующему выходному трубопроводу (5) поступает в емкость (10).

В емкости (10) при помощи первого устройства (13) осуществляется интенсивное и регулируемое (в зависимости от характеристик воды, красителя, вспомогательного вещества, а также субстрата, подлежащего крашению) по скорости (по оборотам вала) механическое перемешивание КС, а при помощи первого устройства (14) создается избыточное статического давление 0,5-1,0 атм, что ускоряет физико-химические процессы, протекающие в процессе приготовления КС и его активирования.

С помощью первого УЗК генератора (32), первого усилителя мощности (33) и первого УЗК гидроакустического излучателя (11), находящегося в геометрическом центре емкости (10), осуществляется формирование, усиление до необходимого уровня и ненаправленное излучение гидроакустических волн на частоте ω1 в диапазоне частот 104-106 Гц. Гидроакустические волны воздействуют на КС и за счет таких физических эффектов, как кавитация (обуславливает микроударные воздействия, микропотоки, нагревание и др.), звукокапиллярный эффект (обуславливает интенсивное проникновение КС в мельчайшие поры окрашиваемого субстрата), диспергирование и др., повышают его качество (улучшается дисперсность КС и др.). Данное обстоятельство в дальнейшем позволяет ускорить процесс крашения, увеличить глубину прокраса субстрата, способствует улучшению ровноты и прочности крашения, а также позволяет снизить температуру, время крашения и т.д.

С помощью первого генератора (48) электромагнитных сигналов, первого усилитель (49) электромагнитных сигналов и первого излучателя (12) электромагнитных сигналов, расположенного в геометрическом центре емкости (10) - над или под гидроакустическим излучателем (11), осуществляется формирование, усиление и ненаправленное излучение электромагнитных волн на частоте ω*1 в диапазоне 104-108 Гц. Электромагнитные волны также воздействуют на КС и повышают его качество (улучшается дисперсность КС и др.).

Подготовленный выше описанным образом КС заливают в расходную емкость спрей-аппарата (16) и КС под воздействием сжатого воздуха, поступающего из соответствующего резервуара спрей-аппарата и распылителя спрей-аппарата, направленно, в область текущего нахождения движущегося по транспортеру (22) субстракта, интенсивно распыляется, осуществляя крашение субстрата.

Одновременно с этим с помощью четвертого УЗК генератора (39), четвертого усилителя мощности (40) и первого УЗК воздушного излучателя, расположенного сзади спрей-аппарата (16) и не экранирующего от него окрашиваемый субстрат, осуществляется формирование, усиление до необходимого уровня и высоконаправленное, коллинеарное со спрей-струей излучение акустических волн на частоте ω4 в диапазоне 104-106 Гц. Акустические волны интенсивностью до 100 Вт/см2 и более, в зависимости от природы субстрата, существенно усиливают (за счет гораздо большей интенсивности по сравнению с интенсивностью спрей-струи) степень проникновение КС в окрашиваемый субстрат за время его нахождения в области спрей-струи и существенно улучшают фиксацию КС на поверхности окрашиваемого субстрата. При этом уменьшается давления воздуха в спрей-аппарате и уменьшается расход КС в процессе крашения субстрата.

Одновременно с этим с помощью пятого УЗК генератора (41), пятого (многоканального: не менее двух каналов) усилителя мощности, а также второго (18), третьего (19), четвертого (20) и пятого (21) воздушных УЗК излучателей, расположенных соответственно сверху, снизу, слева и справа от окрашиваемого субстрата, находящегося в текущий момент в области спрей-струи спрей-аппарата (16), осуществляется формирование, усиление до необходимого уровня и направленное излучение с соответствующих направлений (сверху, снизу, слева и справа) акустических волн на частоте ω5 в диапазоне 104-105 Гц. Акустические волны интенсивностью до 100 Вт/см2 и более, в зависимости от природы субстрата, частично изменяют траекторию движения КС по спрей-струе вне окрашиваемого субстрата и прижимают с соотвeтcтвyющeгo направления (сверху, снизу, слева и справа) КС к окрашиваемому субстрату. Кроме того, по аналогии с выше описанным существо усиливается степень проникновение КС в окрашиваемый субстрат с соответствующего направления за время его нахождения в области спрей-струи и существенно улучшается фиксация КС на поверхности окрашиваемого субстрата.

Одновременно с этим с помощью шестого УЗК генератора (43), шестого усилителя мощности (44) и шестого УЗК воздушного излучателя (23) осуществляется формирование, усиление до необходимого уровня и высоконаправленное навстречу движущемуся по транспортеру (22) субстрату излучение акустических волн на частоте ω6 в диапазоне 104-105 Гц.

Акустические волны интенсивностью до 100 Вт/см и более, в зависимости от природы субстрата, частично проникают в окрашенный субстрат и усиливают фиксацию КС на его поверхности (осуществляется предварительная фиксация КС), а также повышают за счет перехода части акустической энергии в тепловую энергию, температуру его поверхности, что способствует предварительной сушки (мягкой сушки) с удалением микрокапель КС, оставшихся на поверхности субстрата после крашения.

Далее окрашенный под воздействием акустический волн субстрат с предварительной акустической фиксацией КС на его поверхности и предварительной акустической сушкой поступает по транспортеру (22) в устройство (24) для окончательного сушения субстрата, а сточная вода по водоводу (25) поступает в емкость (26) для очистки сточных вод от ВВ и КЧ.

В емкости (26) при помощи второго устройства (29) осуществляется интенсивное механическое перемешивание поступившей сточной воды, а при помощи второго устройства (30) создается избыточное статическое давление 2,5-5,0 атм, что ускоряет физико-химические процессы, протекающие в процессе очистки сточной воды от ВВ и КЧ.

Одновременно с этим при помощи второго УЗК генератора (34), второго усилителя мощности (35) и второго УЗК гидроакустического излучателя (27), находящегося в геометрическом центре емкости (26), осуществляется формирование, усиление до необходимого уровня и ненаправленное излучение гидроакустических волн на частоте ω2 в диапазоне частот 104-106 Гц. Гидроакустические волны воздействуют на сточную воду и за счет таких физических эффектов, как кавитация, знакопеременное давление и др. повышают эффективность коагуляции КЧ и особенно ВВ.

Одновременно с этим при помощи второго генератора (50) электромагнитных сигналов, второго усилителя (49) электромагнитных сигналов и второго излучателя (28) электромагнитных волн, расположенного в геометрическом центре емкости (26) - над или под гидроакустическим излучателем (27), осуществляется формирование, усиление и ненаправленное излучение электромагнитных волн на частоте ω*2 в диапазоне 104-108 Гц. Электромагнитные волны также воздействуют на сточную воду и повышают эффективность коагуляции ВВ и особенно КЧ.

В дальнейшем очищенная вода за счет интенсивного гидродинамического воздействия по внутреннему водоводу поднимается вверх емкости (26) и по водоводу (31) для очищенной воды поступает в резервуар (6) для УЗК активации воды. В то время как исходные ВВ и коагулированные (укрупненные) ВВ (из мелкодисперсных ВВ и КЧ) за счет интенсивного гидродинамического воздействия прижимаются к стенкам емкости (26) и под действием возросшей (за счет укрупнения) силы тяжести сползают по стенкам емкости (26) вниз и в дальнейшем удаляются. При этом под воздействием интенсивных гидроакустических волн на частоте ω2 и электромагнитных волн на частоте ω*2 осуществляется электромагнитно-акустическое активирование воды, что существенно повышает эффективность последующего УЗК активирования воды в резервуаре (6).

При этом:

1. Расширение области применения достигается за счет того, что:

- осуществляется крашение ПМ, находящихся в воздушной среде, что упрощает и ускоряет процесс крашения;

- осуществляется крашение ПМ, ранее не окрашиваемых с помощью спрей-технологии;

- из сточной воды удаляются не только ВВ, но и КЧ (что позволяет использовать технологию в процессе подготовки питьевой воды) и др.

2. Повышение качества крашения достигается за счет то, что:

- в процессе подготовки КС используется более мягкая вода, очищенная от ВВ и КЧ и подвергнутая предварительному электромагнитно-акустическому активированию в емкости для ее очистки, а также окончательному УЗК активированию в соответствующем резервуаре;

- в процессе приготовления КС под воздействием гидроакустических и электромагнтных волн, а также избыточного статического давления и интенсивного гидродинамического поля происходит полное растворение красителя;

- за счет коллинеарного (в одном направлении) со спрей-струей воздействия интенсивных акустических волн увеличивается глубина проникновения КС в окрашиваемый субстрат;

- за счет объемного воздействия акустических волн улучшается равномерность распределения КС по поверхности субстрата;

- за счет прямого и объемного воздействия интенсивных акустических волн улучшается фиксация КС на поверхности окрашиваемого субстрата и др.

3. Повышение эффективности крашения достигается за счет:

- использования в производстве только оборотных вод - за счет повышения качества их очистки от ВВ и особенно КЧ;

- уменьшения расхода красителя и соответственно вспомогательного вещества и воды в процессе приготовления КС;

- исключения из технологического процесса второй (при ее наличии) стадии окрашивания субстрата;

- уменьшения времени крашения субстрата одним спрей-аппаратом;

- уменьшения времени на процесс сушки окрашенного субстрата и др.

Отличительными признаками заявляемого устройства являются:

1. Приготовление КС и его активирование производится в одной емкости (малом гидроциклоне) в течение 3-5 мин при температуре 20-25°С.

2. В процессе приготовления КС и его активирования используются излучатели электромагнитные волн в диапазоне частот 104-108 Гц.

3. Крашение субстрата осуществляется в воздушной камере с помощью спрей-аппарата при коллинеарном (в одном направлении) распространении спрей-струи и УЗК волны с частотой 104-105 Гц. При этом первый воздушный УЗК излучатель расположен за спрей-аппаратом.

4. Для обеспечения объемного крашения: частичного изменения траектории движения КС в спрей-струе (прижатие к окрашиваемому субстрату с соответствующего направления расходящегося потока КС), дополнительно сверху, снизу, слева и справа на окрашиваемый субстрат осуществляют УЗК воздействие с частотой 104-105 Гц при помощи второго, третьего, четвертого и пятого воздушных ультразвуковых излучателей, расположенных соответствующим образом относительно окрашиваемого субстрата.

5. Дополнительно при движении окрашенного субстрата по транспортеру до сушильной установки осуществляется фиксация КС на поверхности окрашенного субстрата путем воздействия на него УЗК волной с частотой 104-105 Гц с помощью шестого воздушного УЗК излучателя, расположенного на входе сушильной установки и ориентированного вдоль транспортера с окрашенным субстратом.

6. Дополнительно при движении окрашенного субстрата по транспортеру до сушильной установки осуществляется предварительная его сушка путем воздействия на окрашенный субстрат УЗК волной с частотой 104-105 Гц с помощью шестого воздушного УЗК излучателя.

7. Дополнительно на очищаемую в емкости (большом гидроциклоне) сточную воду осуществляется воздействие электромагнитными волнами в диапазоне частот 104-108 Гц, что позволяет очищать ее от КЧ.

Наличие отличительных от прототипа признаков позволяет сделать вывод о соответствии заявляемого способа критерию "новизна".

Анализ известных технических решений с целью обнаружения в них указанных отличительных признаков показал следующее.

Признаки 1,3-6 являются новыми и не известно их использование для непрерывного крашения ПМ с использованием волн различной физической природы. При этом технология спрей-крашения (в признаке 3) широко известна.

Признак 2 является известным в крашении, однако не известно его использование для приготовления КС и его активирования, в том числе совместно с УЗК волнами.

Признак 7 является известным, однако не известно его совместное с УЗК волнами использование в гидроциклоне для очистки воды от ВВ и КЧ.

Таким образом, наличие новых существенных признаков в совокупности с хорошо известными обеспечивает появление у заявляемого решения нового свойства, не совпадающего со свойствами известных технических решений - качественно: контрастность и прочность крашения, глубина прокраса и др. и эффективно: уменьшение расхода КС, сокращение времени: крашения, фиксации КС и сушки субстрата и др. ПМ, находящегося в воздушной среде, а также в эффективно очищать сточную воду от ВВ и КЧ с целью ее повторного использования в производстве.

В данном случае мы имеем новую совокупность признаков и их новую взаимосвязь, причем не простое объединение новых признаков и уже известных, а именно выполнение операций в предложенной последовательности и приводит к качественно новому эффекту. Данное обстоятельство позволяет сделать вывод о соответствии разработанного способа критерию "существенные отличия".

Пример реализации способа

Промышленные испытания разработанного способа производились в 2007-2008 гг., при этом в качестве объекта крашения использовались различные виды пластмасс и других ПМ.

Известно, что качество покраски ПМ зависит от нескольких факторов, основными из которых являются качество воды (ее мягкость и др.), используемой для приготовления КС; качество КС (размер частиц и др.) и способность КС на молекулярном уровне равномерно проникать в субстрат - объект крашения /Степанов Б.И. Введение в химию и технологию органических красителей. - М: Химия, 1977 г. 488 с./.

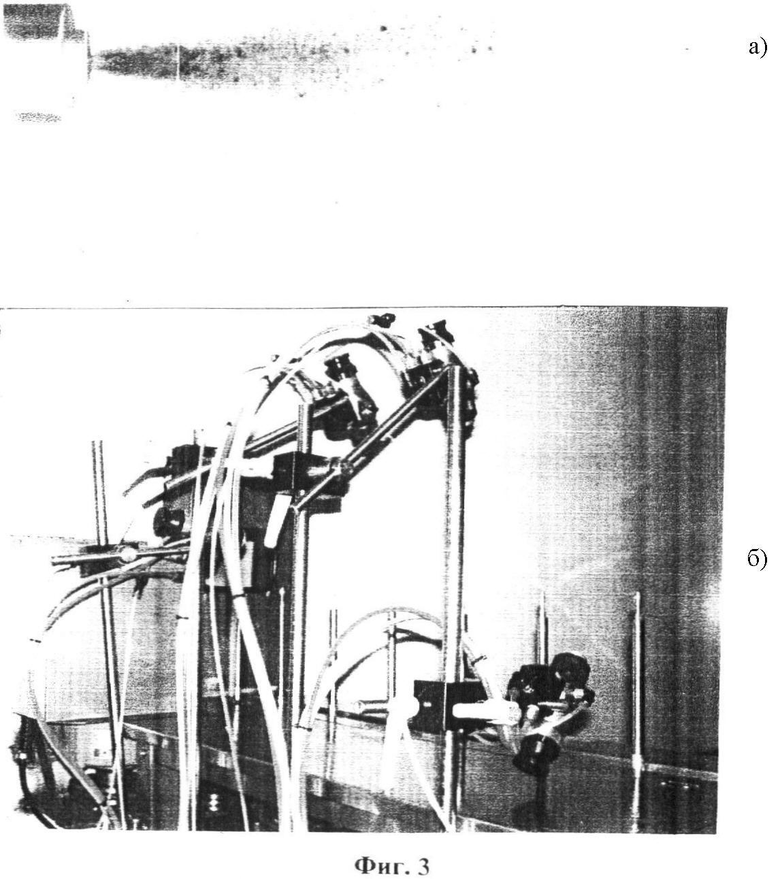

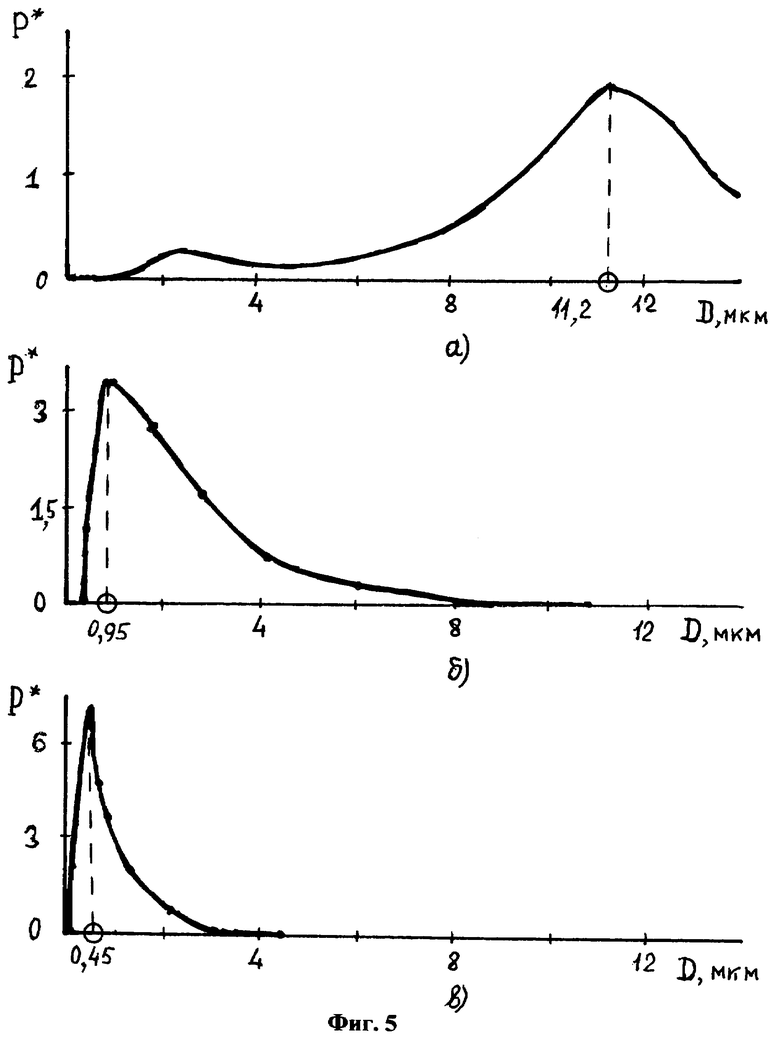

На фиг.3 индексами «а», «б» и «в» соответственно обозначены графические зависимости среднеарифметических значений (Р*) диаметра (D, мкм) частиц КС при использовании традиционной схемы приготовления (фиг.3,а), при использовании только УЗК гидроакустических волн - прототип (фиг.3,б); а также при одновременном использовании УЗК гидроакустических волн (с возможностью их плавной перестройки по частоте в диапазоне от единиц кГц до 100 кГц) и электромагнитных волн (с возможностью их плавной перестройки по частоте в диапазоне от единиц кГц до единиц МГц). При этом и в способе-прототипе и в разработанном способе осуществлялось предварительное активирование воды, используемой для приготовления КС.

Как видно из фиг.3,а, размер частиц в КС, приготовленном традиционным способом, находится в пределах от 1-2 мкм до десятков мкм, а типовое значение составляет величину ~11,2 мкм. Данное обстоятельство является причиной перерасхода красителя в процессе приготовления КС (часть красителя выпадает в осадок и т.д.), низкого качества крашения (КС неравномерно распределяется по объекту крашения, плохо удерживается на его поверхности и т.д.), длительности процесса крашения и др. При реализации способа-прототипа указанные выше недостатки устраняются не полностью. Так, например, размер частиц в КС находится в пределах от 0,35 мкм до 10,8 мкм (фиг.3,б), а типовое значение составляет 0,95 мкм. И только в процессе реализации разработанного способа приготовления КС (фиг.3,в) указанные выше недостатки устраняются практически полностью. При этом размер частиц в КС находится в пределах от 0,1 мкм до 4,5 мкм, а типовое значение составляет 0,45 мкм.

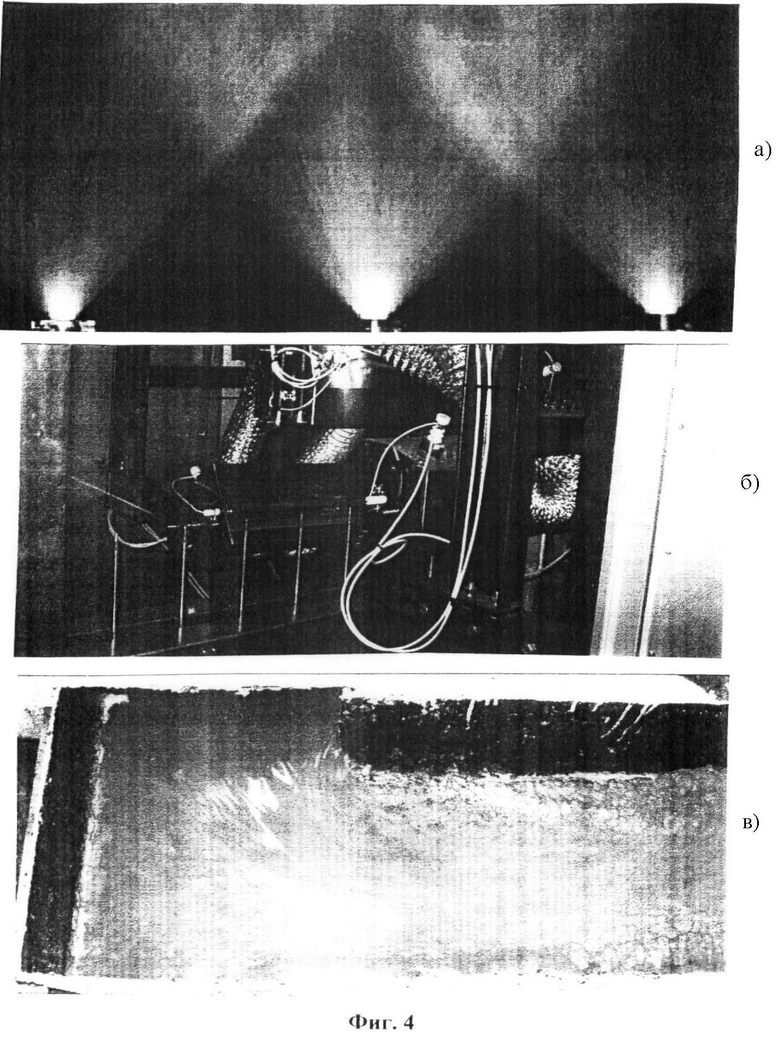

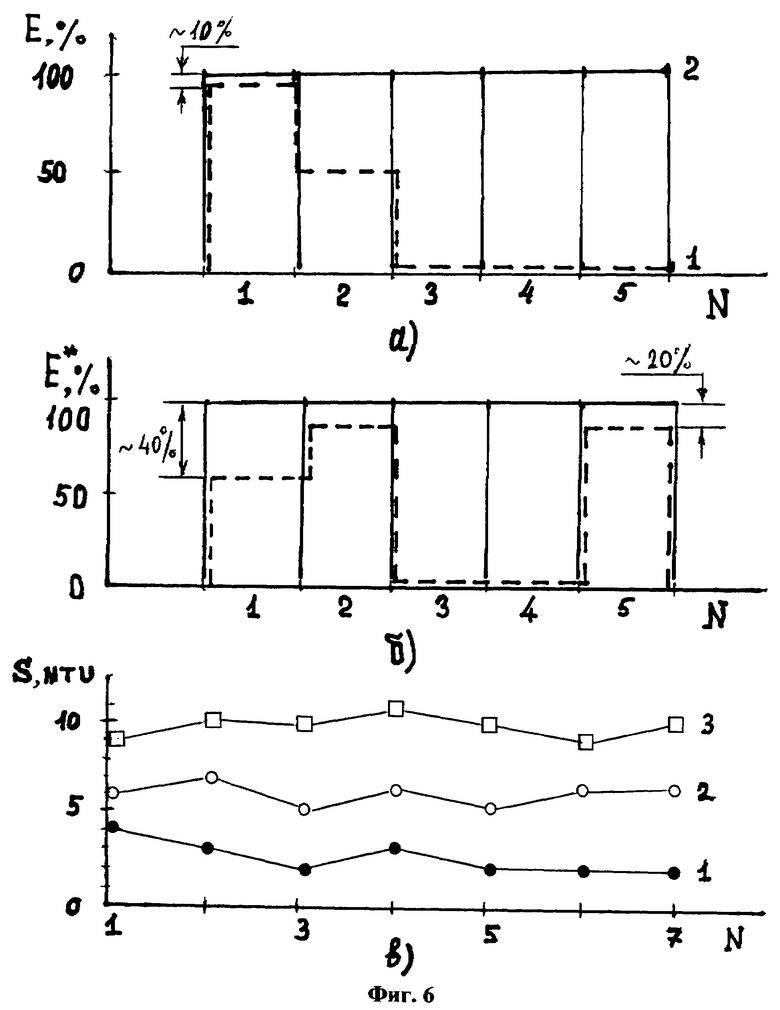

На фиг.4 представлены результаты оценки эффективности разработанного непрерывного способа крашения ПМ (пластмассовых корпусов для сотовых телефонов) с использованием волн различной физической природы по отношению к типовому способу и по отношению к способу-прототипу.

На фиг.4,а в виде гистограмм представлены зависимости эффективности приготовления КС (Е, %), определяемой временной продолжительностью по основным 5 технологическим этапам (1 этап - подача красителя, воды и вспомогательного вещества; 2 этап - механическое перемешивание; 3 этап - подогрев до температуры 35-40° С; 4 этап - подача КС в емкость для УЗК активирования; 5 этап - УЗК воздействие на КС в течение 1-5 мин) для разработанного способа - гистограмма с индексом «1» (пунктирная линия) и способа-прототипа - гистограмма с индексом «2» (сплошная линия).

Как видно из фиг.4,а, при реализации разработанного способа:

- на первом этапе технологического процесса время уменьшено ~ на 10% за счет уменьшения расхода красителя, воды и вспомогательного вещества в процессе приготовления КС;

- на втором этапе технологического процесса время уменьшено ~ на 50% за счет более интенсивного перемешивания, а также за счет воздействия УЗК гидроакустическими и электромагнитными волнами;

- третий, четвертый и пятый вообще исключены из технологического процесса, т.к. процессы приготовления КС и его активирования совмещены по времени и осуществляются при комнатной температуре.

Таким образом, преимущество у разработанного устройства перед устройством-прототипом по выбранному частному показателю эффективности совершенно очевидно.

На фиг.4,б в виде гистограмм представлены зависимости эффективности крашения (Е*, %) субстрата - пластиковых корпусов для сотовых телефонов с помощью спрей-установок, определяемой временной продолжительностью по основным 5 технологическим этапам (1 этап - первичное крашение; 2 этап - сушка; 3 этап - вторичное крашение; 4 этап - сушка, 5 этап - фиксация КС на поверхности окрашенного субстрата) для разработанного способа - гистограмма с индексом «1» (пунктирная линия) и типового способа крашения - гистограмма с индексом «2» (сплошная линия).

Как видно из фиг.4,б, при реализации разработанного способа:

- на первом этапе технологического процесса время уменьшено ~ на 40% за счет исключения двух из пяти ранее используемых спрей-аппаратов. При этом, естественно, уменьшился и расход КС;

- на втором этапе технологического процесса время уменьшено ~ на 20% за счет предварительной сушки в поле интенсивных УЗК акустических волн. При этом, естественно, уменьшился и расход электроэнергии;

- третий и четвертый этапы вообще исключены из технологического процесса. При этом дополнительно уменьшились расходы КС и электроэнергии;

- на пятом этапе технологического процесса время уменьшено ~ на 20% за счет предварительной фиксации КС на поверхности окрашенного субстрата в поле интенсивных УЗК акустических волн.

Таким образом, преимущество у разработанного способа перед традиционным способом крашения субстрата в воздушной среде (с помощью спрей-установок) по выбранному частному показателю эффективности совершенно очевидно.

На фиг.4,в представлены значения мутности воды на выходе емкости для ее очистки при реализации разработанного способа (график с индексом 1), способа-прототипа (график с индексом 2) и при типовой очистке воды на предприятии (график с индексом 3). Как видно из фиг.4,в, у разработанного способа мутность воды на выходе емкости для ее очистки находится в пределах от 2 до 4 NTU (среднее арифметическое значение 2,57 NTU), в то время как у способа-прототипа данный параметр находится в пределах от 5 до 7 NTU (среднее арифметическое значение 5,86 NTU), а при типовой очистке данный параметр находится в пределах от 9 до 11 NTU (среднее арифметическое значение 9,86 NTU). Таким образом, из представленных на фиг.6в данных видно, что эффективность очистки сточных вод у разработанного способа значительно выше.

Таким образом:

1. Расширение области применения достигнуто за счет того, что:

- крашение ПМ осуществлялось при их нахождении в воздушной среде, что в данном технологическом процессе (использование спрей-аппаратов) существенно упрощало, ускоряло и делало, в конечном итоге, более рентабельным процесс крашения ПМ;

- осуществлялось крашение ПМ, ранее трудно окрашиваемых или вообще не окрашиваемых с помощью спрей-технологии;

- из сточной воды удалялись не только ВВ, но и КЧ, что, в принципе, позволяет использовать разработанную технологию очистки оборотных промышленных вод даже в процессе подготовки питьевой воды и др.

2. Высокое качество крашение достигнуто за счет то, что:

- в процессе подготовки КС использовалась более мягкая вода, очищенная от ВВ и КЧ и подвергнутая предварительному электромагнитно-акустическому активированию в емкости для ее очистки, а также окончательному УЗК активированию в соответствующем резервуаре;

- в процессе приготовления КС под воздействием гидроакустических и электромагнтных волн, а также избыточного статического давления и интенсивного гидродинамического поля происходило практически полное растворение красителя;

- за счет коллинеарного (в одном направлении) со спрей-струей воздействия интенсивных акустических волн увеличивалась глубина проникновения КС в окрашиваемый субстрат;

- за счет объемного воздействия акустических волн улучшалась равномерность распределения КС по поверхности субстрата;

- за счет прямого и объемного воздействия интенсивными акустическими волнами улучшалась фиксация КС на поверхности окрашиваемого субстрата и др.

3. Повышение эффективности крашения достигнуто за счет:

- использования в производстве только оборотных вод - за счет повышения качества их очистки от ВВ и особенно КЧ;

- уменьшения расхода красителя и соответственно вспомогательного вещества и воды в процессе приготовления КС;

- исключения из технологического процесса второй стадии окрашивания субстрата;

- уменьшения времени на процесс сушки окрашенного субстрата и др.

Изобретение относится к области технологии крашения полимерных материалов с использованием воздействия волн различной физической природы. Описывается устройство для непрерывного крашения полимерных материалов, включающее спрей-аппараты для крашения и емкости ультразвукового, электромагнитно-акустического и гидроакустического активирования волн, избыточного статического давления и интенсивного гидродинамического поля. Предложенное устройство обеспечивает снижение расхода красящего состава, сокращение времени крашения, фиксации красителя на материале и сушки, а также эффективную очистку сточной воды от взвешенных веществ и коллоидных частиц относительно простым способом и возможность ее повторного использования в производстве. 7 ил.

Устройство непрерывного крашения полимерных материалов с использованием волн различной физической природы, содержащее компьютер для расчета необходимого количества красителя, воды и вспомогательных веществ, резервуар для красителя с выходным трубопроводом, резервуар для вспомогательных веществ с выходным трубопроводом, резервуар для ультразвукового активирования воды в диапазоне частот 104-106 Гц с выходным трубопроводом, резервуар для ультразвукового активирования субстрата в диапазоне частот 104-106 Гц, емкость для приготовления красильного состава и его активирования с первым ультразвуковым гидроакустическим излучателем, с первым излучателем электромагнитных волн, с первым устройством для интенсивного механического перемешивания КС и с первым устройством для создания избыточного статического давления 0,5-1,0 атм в емкости для приготовления красильного состава и его активирования, емкость для крашения субстрата с помощью спрей-аппарата, с первым воздушным ультразвуковым излучателем, находящимся сзади спрей-аппарата, со вторым, третьим, четвертым и пятым воздушными ультразвуковыми излучателями, расположенными, соответственно, сверху, снизу, слева и справа от окрашиваемого субстрата, транспортер субстрата, шестой воздушный ультразвуковой излучатель, расположенный на входе устройства для окончательного сушения субстрата, водовод для сточной воды, емкость для очистки сточных вод от взвешенных веществ и коллоидных частиц со вторым ультразвуковым гидроакустическим излучателем, со вторым излучателем электромагнитных волн, со вторым устройством для интенсивного механического перемешивания очищаемой воды и со вторым устройством для создания избыточного статического давления 2,5-5,0 атм, а также водовод для очищенной воды, соединенный с резервуаром для ультразвукового активирования воды.

| МЕЛЬНИКОВ Б.Н | |||

| и др | |||

| Современное состояние и перспективы развития технологии крашения текстильных материалов | |||

| - М.: Легк | |||

| пр., 1983, с.190-204 | |||

| US 2007107136 A1, 17.05.2007 | |||

| CN 201010782 Y, 23.01.2008 | |||

| KR 20030081227 A, 17.10.2003 | |||

| KR 20030090946 A, 01.12.2003 | |||

| СИСТЕМА «ИНДУСТРИАЛЬНЫЙ MR-АССИСТЕНТ» | 2021 |

|

RU2782735C1 |

| JP 2005248352 A, 15.09.2005. | |||

Авторы

Даты

2010-03-10—Публикация

2008-02-08—Подача