Изобретение относится к механике, может использоваться, в частности, в космической технике, а именно в вопросах обслуживания внутренней полости собранного изделия без расстыковки пневмогидравлических магистралей.

Например, в ряде конструкций космических аппаратов в состав отсеков входит приборный отсек, который в отдельных случаях требуется открывать на технической позиции для обслуживания приборов. Вскрытие приборного отсека сопряжено зачастую с расстыковкой пневмогидравлических магистралей, проходящих транзитом по наружной поверхности приборного отсека, и такая операция значительно усложняет эксплуатацию космического аппарата при подготовке его к полету на технической позиции, т.к. перед расстыковкой магистралей иногда требуется сбросить из них давление, слить компонент, затем открыть приборный отсек и после проведения необходимых операций с приборами закрыть отсек, проверить его герметичность, состыковать магистрали и также провести их проверку герметичности с последующим заполнением магистрали компонентом.

Известен компенсатор линейных и угловых перемещений по патенту №2265769, содержащий наконечники и шарниры, выполненные в виде вставленных одна в другую полых сфер и соединенные между собой патрубками, который принят за прототип.

Недостатком прототипа является:

- шарниры, выполненные в виде вставленных одна в другую полых сфер, требуют дополнительных элементов герметизации, что снижает надежность работы компенсатора;

- при воздействии вибродинамических нагрузок компенсатор линейных и угловых перемещений ничем не ограничен от перемещений в направлении, перпендикулярном плоскости размещения шарниров, в результате чего на резонансных частотах может произойти его разрушение, что значительно понижает надежность конструкции;

- компенсатор линейных и угловых перемещений для малых проходных сечений не оптимален по массовым характеристикам.

Задачей пневмогидравлического узла разворота для связи подвижного объекта с неподвижным является создание устройства, позволяющего производить вскрытие обслуживаемого объекта с обеспечением доступа к внутренней его полости без расстыковки закрепленных на этих объектах пневмогидравлических магистралей, при минимальной массе узла.

Задача решается за счет того, что в пневмогидравлический узел разворота для связи подвижного объекта с неподвижным, содержащий патрубки, введены, по крайней мере, два трубопровода, причем каждый трубопровод содержит упомянутые патрубки, сильфоны, переходники, соединяющие сильфоны, при этом трубопроводы сопряжены друг с другом звеньями, прижимами, крепежными элементами и двумя шпильками с контровочными гайками. Каждое звено имеет щеки, которые соединяют звенья между собой с помощью двух осей, установленные соответственно в отверстия и пазы щек звеньев. В исходном положении узла разворота первые его три звена вместе с сильфонами этих звеньев изогнуты на угол, обеспечивающий разворот узла в его конечное положение в пределах работоспособности размещенных в этих звеньях сильфонов. Первые три звена и два последних звена узла разворота обеспечивают изгиб сильфонов за счет пазов в щеках звеньев, причем пазы в этих щеках звеньев выполнены по радиусам с центрами, совпадающими с центрами осей отверстий этих же щек звеньев. Оси отверстий в щеках и оси сильфонов трубопроводов расположены в одной плоскости. Щеки звеньев, расположенные между третьим и предпоследним звеньями, обеспечивают растяжение/сжатие сильфонов за счет прямолинейных пазов, выполненных в щеках этих звеньев. Сильфоны трубопроводов, размещенные между третьим и предпоследним звеньями, заневолены двумя шпильками, которые размещены по бокам узла разворота, причем резьбовые части шпилек, расположенные на их концах, ввернуты в тела третьего и предпоследнего звеньев соответственно. Шпильки, имеющие на участке между третьим и предпоследним звеньями меньший диаметр, чем их концевые части, размещены соответственно в углублениях этих же звеньев, а на резьбах шпилек со стороны третьего звена установлены контровочные гайки. Трубопроводы своими переходниками уложены в ложементы всех звеньев и закреплены прижимами с помощью крепежных элементов. На первое и третье звенья установлен кожух коробчатого вида, предохраняющий изогнутые сильфоны от потери устойчивости при подаче в трубопроводы рабочего давления, причем своими боковыми стенками кожух закреплен на третьем звене с помощью винтов-осей, а с противоположной стороны на боковых стенках кожуха выполнены прямолинейные пазы, в которые установлены винты, ввернутые в тело первого звена и обеспечивающие движение винтов в прямолинейных пазах кожуха при функционировании узла разворота.

Задача решается за счет того, что в способе эксплуатации пневмогидравлического узла разворота для связи подвижного объекта с неподвижным звенья узла разворота, расположенные между третьим и предпоследним звеньями, освобождают выворачиванием шпилек, растягивают узел разворота в продольном направлении, затем производят поворот узла относительно последнего его звена за счет изгиба сильфонов трубопроводов, далее возвращают узел разворота в первоначальное положение, после чего устанавливают шпильки с контровочными гайками, обеспечивающие заневоливание соответствующих звеньев.

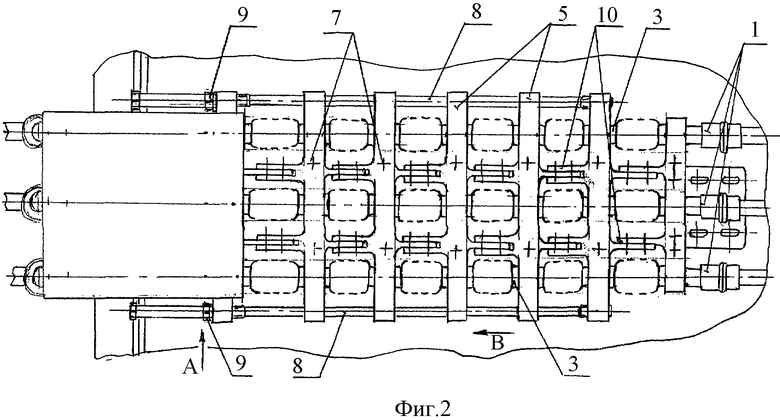

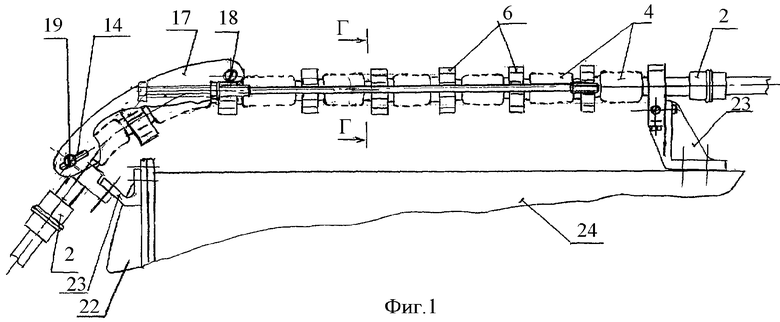

На фиг.1 схематично представлен главный вид пневмогидравлического узла разворота, установленного в исходное положение на подвижный и неподвижные объекты, на фиг.2 схематично представлен вид сверху узла разворота, на фиг.3 и 4 показаны соединения щек звеньев узла разворота, на фиг.5 в сечении показано положение шпильки в пазу звена, на фиг.6 в сечении показано размещение трубопровода в ложементе звена, где:

1 - трубопроводы;

2 - патрубки;

3 - переходники;

4 - сильфоны;

5 - звенья;

6 - прижимы;

7 - крепежные элементы;

8 - шпильки;

9 - контровочные гайки;

10 - щеки;

11 - оси;

12 - отверстия;

13 - пазы;

14 - прямолинейные пазы;

15 - углубления;

16 - ложементы;

17 - кожух;

18 - винты-оси;

19 - винты;

20 - хвостовик;

21 - шайба;

22 - подвижный объект;

23 - кронштейны;

24 - неподвижный объект.

В пневмогидравлический узел разворота для связи подвижного объекта 22 с неподвижным 24, содержащий патрубки 2, введены, по крайней мере, два трубопровода 1, причем каждый трубопровод 1 содержит упомянутые патрубки 2, сильфоны 4, переходники 3, соединяющие сильфоны 4, при этом трубопроводы 1 сопряжены друг с другом звеньями 5, прижимами 6, крепежными элементами 7 и двумя шпильками 8 с контровочными гайками 9. Каждое звено 5 имеет щеки 10, которые соединяют звенья 5 между собой с помощью двух осей 11, установленные соответственно в отверстия 12 и пазы 13 щек 10 звеньев 5. Щеки 10 с одной стороны звеньев 5 могут быть выполнены в виде вилки, в которую входит ответная щека 10 смежного звена 5. Для соединения щек 10 звеньев 5, например, на хвостовики 20 осей 11 (после их установки в отверстия 12 и пазы 13) устанавливают шайбы 21 и развальцовывают эти хвостовики 20.

В исходном положении узла разворота первые его три звена 5 (счет звеньев 5 в узле разворота ведется слева направо) вместе с сильфонами 4 этих звеньев 5 изогнуты на угол, обеспечивающий разворот узла в его конечное положение в пределах работоспособности размещенных в этих звеньях 5 сильфонов 4. Первые три звена 5 и два последних звена 5 узла разворота обеспечивают изгиб сильфонов 4 за счет пазов 13 в щеках 10 звеньев 5, причем пазы 13 в этих щеках 10 звеньев 5 выполнены по радиусам с центрами, совпадающими с центрами осей отверстий 12 этих же щек 10 звеньев 5. Оси отверстий 12 в щеках 5 и оси сильфонов 4 трубопроводов 1 расположены в одной плоскости. Щеки 10 звеньев 5, расположенные между третьим и предпоследним звеньями 5, обеспечивают растяжение/сжатие сильфонов 4 за счет прямолинейных пазов 14, выполненных в щеках 10 этих звеньев 5. Сильфоны 4 трубопроводов 1, размещенные между третьим и предпоследним звеньями 5, заневолены двумя шпильками 8, которые размещены по бокам узла разворота, причем резьбовые части шпилек 8, расположенные на их концах, ввернуты в тела третьего и предпоследнего звеньев 5 соответственно. Шпильки 8, имеющие на участке между третьим и предпоследним звеньями 5 меньший диаметр, чем их концевые части, размещены соответственно в углублениях 15 этих же звеньев 5, а на резьбах шпилек 8 со стороны третьего звена 5 установлены контровочные гайки 9. Трубопроводы 1 своими переходниками 3 уложены в ложементы 16 всех звеньев 5 и закреплены прижимами 6 с помощью крепежных элементов 7. На первое и третье звенья 5 установлен кожух 17 коробчатого вида, предохраняющий изогнутые сильфоны 4 от потери устойчивости при подаче в трубопроводы 1 рабочего давления, причем своими боковыми стенками кожух 17 закреплен на третьем звене 5 с помощью винтов-осей 18, а с противоположной стороны на боковых стенках кожуха 17 выполнены прямолинейные пазы 14, в которые установлены винты 19, ввернутые в тело первого звена 5 и обеспечивающие движение винтов 19 в прямолинейных пазах 14 кожуха 17 при функционировании узла разворота.

Для предохранения гофр сильфонов 4 от соприкосновения с поверхностью кожуха 17 на внутреннюю поверхность кожуха 17 может быть установлена мягкая прокладка, например, приклеены пластины из войлока или резины.

При необходимости обеспечения требуемого температурного режима трубопроводов 1 тепловой контакт между трубопроводами 1 может быть обеспечен нанесением теплопроводной пасты на контактирующие поверхности ложементов 16 звеньев 5 и прижимов 6.

При эксплуатации пневмогидравлического узла разворота звенья 5, расположенные между третьим и предпоследним звеньями 5, освобождают выворачиванием шпилек 8, растягивают узел разворота в продольном направлении, затем производят поворот узла относительно последнего его звена 5 за счет изгиба сильфонов 4 трубопроводов 1, далее возвращают узел разворота в первоначальное положение, после чего устанавливают шпильки 8 с контровочными гайками 9, обеспечивающие заневоливание соответствующих звеньев 5.

Пневмогидравлический узел разворота функционирует следующим образом.

Например, пневмогидравлический узел разворота закреплен с помощью кронштейнов 23 на подвижном объекте 22 и на неподвижном объекте 24.

После демонтажа крепежных деталей, соединяющие элементы стыка подвижного объекта 22 с неподвижным 24, средние звенья 5 узла разворота освобождают выворачиванием шпилек 8.

Производят разъединение подвижного объекта 22 с неподвижным объектом 24 за счет движения осей 11 в прямолинейных пазах 14 щек 10 звеньев 5 и растяжения сильфонов 4 узла разворота 26, затем производится поворот подвижного объекта 22 по отношению к неподвижному объекту 24 за счет изгиба сильфонов 4 узла разворота, при этом кожух 17 поворачивается относительно винтов-осей 18 и проскальзывает прямолинейными пазами 14 относительно винтов 19.

По завершении работ во внутренней полости неподвижного объекта 24 подвижный объект 22 поворачивают в исходное положение и стыкуют друг с другом, при этом сильфоны 4 трубопроводов 1 и кожух 17 возвращаются в первоначальное положение, после чего устанавливают шпильки 8 с контровочными гайками 9, обеспечивающие заневоливание соответствующих звеньев 5 узла разворота.

Пневмогидравлический узел разворота для связи подвижного объекта 22 с неподвижным 24, выполненный с минимальными массовыми затратами, позволяет производить вскрытие обслуживаемого объекта с обеспечением доступа к внутренней его полости без расстыковки трубопроводов 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗЪЕМНОЕ УСТРОЙСТВО ТРАНЗИТНОЙ ПНЕВМОГИДРАВЛИЧЕСКОЙ МАГИСТРАЛИ В СТЫКЕ РАЗДЕЛЯЕМЫХ ЧАСТЕЙ КОСМИЧЕСКОГО ОБЪЕКТА И СПОСОБ ЕГО СБОРКИ | 2010 |

|

RU2441822C1 |

| КОМПЕНСАТОР (ВАРИАНТЫ) | 2007 |

|

RU2372546C2 |

| УСТРОЙСТВО ВИДЕОНАБЛЮДЕНИЯ ВНУТРЕННЕГО ОБЪЕМА ГЕРМЕТИЧНОГО ОБЪЕКТА | 2017 |

|

RU2658099C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ШПИЛЕК ПАРОВЫХ ТУРБИН | 1991 |

|

RU2067753C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ЛОПАСТИ | 2020 |

|

RU2742357C1 |

| САМОУСТАНАВЛИВАЮЩАЯСЯ СИСТЕМА КРЕПЛЕНИЯ И СПОСОБ КРЕПЛЕНИЯ ЕДИНИЦЫ ОБОРУДОВАНИЯ К ПОВЕРХНОСТИ | 2014 |

|

RU2706672C2 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ВИБРОПРЕОБРАЗОВАТЕЛЯ | 1994 |

|

RU2078314C1 |

| Самоустанавливающаяся система крепления, опора оборудования и способ, демонстрирующий крепление | 2014 |

|

RU2651308C2 |

| УЗЕЛ РАССТЫКОВКИ ВИЛКИ И РОЗЕТКИ ЭЛЕКТРОСОЕДИНИТЕЛЯ | 2022 |

|

RU2788471C1 |

| Регулятор абсолютного давления | 1988 |

|

SU1532904A1 |

Группа изобретений относится к оборудованию изделий, преимущественно, космической техники и может использоваться для обслуживания внутренней полости собранного изделия без расстыковки пневмогидравлических магистралей. Узел разворота для связи подвижного объекта (22) с неподвижным (24) содержит трубопроводы с патрубками (2), сильфоны (4), переходники, соединяющие сильфоны, прижимы (6) и др. Трубопроводы сопряжены друг с другом (в районе прижимов (6)) звеньями с крепежными элементами. Каждое звено имеет щеки, которые соединяют звенья между собой с помощью двух осей, установленных в отверстия и пазы щек звеньев. Первые три и два последних звена обеспечивают изгиб сильфонов за счет пазов в щеках звеньев. На первое и третье звенья установлен коробчатый кожух (17), предохраняющий изогнутые сильфоны от потери устойчивости при подаче в трубопроводы рабочего давления. Боковыми стенками кожух (17) закреплен на третьем звене с помощью винтов-осей (18). С противоположной стороны на боковых стенках кожуха выполнены прямолинейные пазы (14), в которые установлены винты (19). Сильфоны трубопроводов, размещенные между третьим и предпоследним звеньями, заневолены двумя шпильками, установленными по бокам узла разворота. При эксплуатации узла звенья, расположенные между этими третьим и предпоследним звеньями, освобождают выворачиванием указанных шпилек. Затем производят поворот узла относительно последнего его звена за счет изгиба сильфонов. Возвращают узел разворота в первоначальное положение, после чего устанавливают шпильки с контровочными гайками, обеспечивающие заневоливание соответствующих звеньев. Техническим результатом является обеспечение возможности вскрытия обслуживаемого объекта с доступом к его внутренней полости без расстыковки закрепленных на этом объекте пневмогидравлических магистралей, при минимальной массе узла. 2 н.п. ф-лы, 6 ил.

1. Пневмогидравлический узел разворота для связи подвижного объекта с неподвижным, содержащий патрубки, отличающийся тем, что он состоит по меньшей мере из двух трубопроводов, причем каждый трубопровод содержит упомянутые патрубки, сильфоны, переходники, соединяющие сильфоны, причем трубопроводы сопряжены друг с другом звеньями, прижимами, крепежными элементами и двумя шпильками с контровочными гайками, а каждое звено имеет щеки, которые соединяют звенья между собой с помощью двух осей, установленных соответственно в отверстия и пазы щек звеньев, при этом в исходном положении узла разворота первые его три звена вместе с сильфонами этих звеньев изогнуты на угол, обеспечивающий разворот узла в его конечное положение в пределах работоспособности размещенных в этих звеньях сильфонов, причем первые три звена и два последних звена узла разворота обеспечивают изгиб сильфонов за счет пазов в щеках звеньев, причем пазы в этих щеках выполнены по радиусам с центрами, совпадающими с центрами осей отверстий этих же щек, оси отверстий в щеках и оси сильфонов трубопроводов расположены в одной плоскости, щеки звеньев, расположенные между третьим и предпоследним звеньями, обеспечивают растяжение/сжатие сильфонов за счет прямолинейных пазов, выполненных в щеках этих звеньев, сильфоны трубопроводов, размещенные между третьим и предпоследним звеньями, заневолены двумя шпильками, которые размещены по бокам узла разворота, причем резьбовые части шпилек, расположенные на их концах, ввернуты в тела третьего и предпоследнего звеньев соответственно, шпильки, имеющие на участке между третьим и предпоследним звеньями меньший диаметр, чем их концевые части, размещены соответственно в углублениях этих же звеньев, а на резьбе шпилек со стороны третьего звена установлены контровочные гайки, при этом трубопроводы своими переходниками уложены в ложементы всех звеньев и закреплены прижимами с помощью крепежных элементов, на первое и третье звенья установлен кожух коробчатого вида, предохраняющий изогнутые сильфоны от потери устойчивости при подаче в трубопроводы рабочего давления, причем своими боковыми стенками кожух закреплен на третьем звене с помощью винтов-осей, а с противоположной стороны на боковых стенках кожуха выполнены прямолинейные пазы, в которые установлены винты, ввернутые в тело первого звена и обеспечивающие движение винтов в прямолинейных пазах кожуха при функционировании узла разворота.

2. Способ эксплуатации пневмогидравлического узла разворота для связи подвижного объекта с неподвижным, отличающийся тем, что звенья узла разворота, расположенные между третьим и предпоследним звеньями, освобождают выворачиванием шпилек, растягивают узел разворота в продольном направлении, затем производят поворот узла относительно последнего его звена за счет изгиба сильфонов трубопроводов, далее возвращают узел разворота в первоначальное положение, после чего устанавливают шпильки с контровочными гайками, обеспечивая заневоливание соответствующих звеньев.

| КОМПЕНСАТОР ДЛЯ ТРУБОПРОВОДОВ | 2004 |

|

RU2265769C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ГРУЗОВ, ПРЕИМУЩЕСТВЕННО ЗА ПРЕДЕЛАМИ НАХОДЯЩЕГОСЯ НА ОРБИТЕ КОСМИЧЕСКОГО КОРАБЛЯ | 2000 |

|

RU2167083C1 |

| DE 19525359 С1, 05.06.1996 | |||

| US 5857648 А, 12.01.1999 | |||

| US 5501114 А, 26.03.1996. | |||

Авторы

Даты

2010-03-27—Публикация

2008-09-29—Подача