Настоящее изобретение относится к способу и устройству для утилизации тепла отходящего газа производственной установки, например неочищенного газа из электролизной установки для производства алюминия. Такие отходящие газы могут до очистки содержать пыль и/или частицы, которые оседают на оборудовании, предназначенном для утилизации тепла, и, в результате, снижают эффективность утилизации тепла до нежелательного низкого уровня.

Уровень техники

В различных производственных процессах образуются отходящие газы, которые могут быть загрязнены частицами, пылью и другими веществами, которые могут вызвать засорение оборудования, предназначенного для утилизации тепла. Такое засорение может привести к снижению эффективности и требует выполнения обширных работ по техническому обслуживанию, таких как очистка поверхностей, открытых для потока газа. Таким образом, модули утилизации тепла располагают после установки для очистки газа, после того как газ очищен. Для оптимизации утилизации энергии представляет интерес устанавливать модули утилизации как можно ближе к производственному процессу, где отходящие газы обладают максимальной энергией. Это подразумевает, что модули утилизации энергии должны быть расположены перед установкой для очистки газа, поскольку такие установки часто расположены на относительно большом расстоянии от производственного процесса.

В US 4339249 описан теплообменник, предназначенный для утилизации тепловой энергии отходящих газов, содержащих пыль. Этот теплообменник выполнен так, что он отделяет большую часть пыли, содержащейся в газах, и включает в себя полый канал, через который пропускают отходящие газы, который содержит первую и вторую связки труб, расположенные одна за другой, и поверхность сбора пыли между ними. Тепло отходящих газов передают в воду, пропускаемую через две связки труб, а пыль оседает на поверхность для сбора пыли. Трубы в связках расположены в виде извилистой конфигурации, и первая связка построена из труб с гладкой поверхностью, предназначенных для отбора тепла от газов, содержащих пыль, перед поверхностью для сбора пыли. Таким образом, как указано в публикации, когда газы достигают связки труб с ребрами, не происходит оседания (и засорения) узких промежутков между ребрами. Таким образом, в этой публикации описано, что газы, содержащие пыль, требуется обрабатывать на первом этапе охлаждения и затем на отдельном этапе прежде, чем их подают в блок, содержащий вторую связку ребристых труб или фланцевую трубу (или трубы).

Например, отходящий газ из электролизных печей для производства алюминия имеет большое количество энергии при относительно низкой температуре. Эту энергию в настоящее время используют только в малой степени, но ее можно использовать для нагрева, в производстве и для выработки энергии, если будут установлены технически и экономически приемлемые решения для утилизации тепла. Уровень температуры, достигаемый в подогреваемой текучей среде, представляет собой решающий фактор для степени и приемлемости использования утилизируемой тепловой энергии. Поэтому требуется выделять тепло из отходящего газа при как можно большей температуре отходящего газа. Другие примеры производственных процессов, в которых получаются большие объемы отходящего газа, содержащего пыль/частицы, могут быть представлены отраслями, в которых используются установки для плавления железа, сплавов и другие плавильные установки, которые обычно работают с отходящими газами, содержащими пыль, имеющими температуру 300°С и выше, а также имеют блоки с низкой температурой, в которых осуществляется сжигание отходов (то есть блоки экономайзера и предварительного подогрева воздуха), которые обычно работают при температуре 300°С и ниже.

Отходящий газ из электролизных печей передают через систему всасывания с помощью вентиляторов, и потребление энергии вентиляторами зависит от объемного расхода отходящего газа и падения давления в системе. Потребление энергии можно уменьшить путем уменьшения этих параметров. В результате охлаждения отходящего газа будет уменьшен объемный расход и снижено падение давления, в результате вентилятором будет потребляться меньше энергии. Наибольшее снижение падения давления достигается в результате охлаждения отходящего газа в месте, как можно ближе расположенном к ячейкам для производства алюминия.

При усовершенствовании или расширении производственного процесса, например, при увеличении тока (сила тока в амперах) при заданной конструкции ячейки в электролизной установке для производства алюминия температура необработанного газа и, таким образом, его давление внутри оболочки будут увеличиваться, поскольку будет накапливаться больше тепла в верхней части ячейки. В результате этого может произойти «прокол» ячейки, и давление внутри ячейки и снаружи ячейки будет выравниваться. При таком проколе увеличивается выделение технологических газов в производственный цех.

Эта проблема может быть решена тремя способами:

- заменой оболочки в верхней части ячейки, что может быть трудновыполнимо на практике;

- увеличением степени всасывания путем установки вентилятора с более высокой производительностью. Для исключения большого падения давления в каналах необработанного газа такие вентиляторы также должны иметь больший размер. Конструкция установки по очистке газов должна быть изменена для того, чтобы исключить падение эффективности или перегрузку компонентов в процессе очистки газов. В сумме такое решение будет дорогостоящим как в отношении инвестиций, так и эксплуатационных затрат.

Охлаждение неочищенного газа перед вентилятором вместе с утилизацией тепла представляет собой решение, которое позволяет уменьшить как объемный расход неочищенного газа, так и падение давления в каналах системы и в установке для очистки газа. В результате можно повысить степень всасывания без необходимости изменения размеров каналов и установки для очистки.

Настоящее изобретение можно использовать в соответствии с последним указанным техническим решением, которое является наиболее экономичным решением, поскольку тепло, утилизируемое из неочищенного газа, можно использовать в других процессах или в других вариантах применения.

Описание процесса

Процесс здесь представлен на примере установки для производства алюминия и отличается тем, что большое количество отходящих газов (порядка 5000 Нм3/ч на ячейку алюминия), обладающих энергией при низкой температуре (обычно приблизительно 120-140°С, но может быть повышена до приблизительно 200°С), отбирают/отсасывают из ячейки для производства алюминия. Отходящий газ содержит загрязнители такие, как частицы и газообразные компоненты, которые требуется удалить из отходящего газа в процессе очистки прежде, чем его можно будет выпустить в атмосферу.

Энергию, содержащуюся в отходящем газе, можно утилизировать в теплообменнике (в системе утилизации тепла), в котором отходящий газ отдает тепло (охлаждается) другой текучей среде, пригодной для соответствующего применения. В принципе, система утилизации тепла может быть расположена

- перед процессом очистки - при этом система утилизации тепла должна работать с газом, содержащим частицы;

- после процесса очистки - при этом загрязненные компоненты и частицы в газе уже удалены.

Поскольку процессы очистки, используемые в настоящее время, должны работать при низкой температуре, утилизация энергии на практике относится только к альтернативе, в которой система утилизации тепла расположена перед процессом очистки. На практике это означает, что система утилизации тепла должна обладать возможностью работы с горячим газом, содержащим частицы.

За счет сил инерции и диффузии частицы и микрокомпоненты в отходящем газе будут оседать на поверхности передачи тепла системы утилизации тепла и будут формировать изолирующий слой, который снижает передачу тепла. Без достаточного управления эффективность (уровень утилизации тепла) системы утилизации тепла становится неприемлемо низкой, и при этом повышается падение давления (и соответствующая работа на прокачку отходящих газов через систему). Толщиной осевшего покрытия можно управлять, используя активные или пассивные технологии.

Активные технологии означают, что осадок удаляют полностью или частично с помощью механического выметания, гидравлической или пневматической промывки/мойки, ударного или импульсного выметания или эквивалентных способов.

Пассивные технологии означают, что для управления осаждением частиц не используется внешнее оборудование или устройство в какой-либо форме. Вместо этого осадок регулируют и ограничивают с помощью параметров процесса, например скорости отходящего газа.

Настоящее изобретение относится к пассивной технологии ограничения осаждения в системе утилизации тепла.

В дополнение к утилизации тепла из отходящего газа с помощью системы утилизации тепла этот процесс необходимо обеспечить без падения давления отходящего газа в системе утилизации тепла в слишком большой степени. Для перемещения отходящего газа через систему используют вентиляторы, и энергия, которую требуется подавать для работы вентиляторов, приблизительно пропорциональна падению давления и объемному расходу. Поэтому важно, чтобы система утилизации тепла имела такую конструкцию, чтобы она обеспечивала как можно меньшее падение давления.

Уменьшение объемного расхода приводит к преимуществу, связанному с меньшим потреблением энергии вентиляторами, которые перемещают отходящий газ через систему. Меньший объемный расход может быть обеспечен с помощью следующих мер:

i) снижение температуры отходящего газа перед вентилятором;

ii) уменьшение количества отходящего газа, извлекаемого из электролизных ячеек.

Уменьшение объемного расхода также снижает падение давления в других частях системы.

Уменьшение объема газа, извлекаемого/отсасываемого из электролизных ячеек, обычно не представляется возможным, поскольку приводит к повышению давления внутри кожуха. Повышенное давление, в свою очередь, повышает вероятность продавливания ячеек, в результате чего увеличивается количество газа и пыли, просачивающихся в рабочую среду.

Уменьшение количества извлеченного отходящего газа обычно приводит к повышению температуры газа, поступающего из электролизных ячеек (что уменьшает преимущество, связанное с уменьшенным количеством газа), если только отходящий газ не будет охлажден перед вентиляторами. Падение давления в системе зависит от скорости газа, которая может быть уменьшена путем снижения температуры газа. Предложенное решение позволяет точно снизить общее потребление энергии вентиляторами благодаря охлаждению отходящего газа. Кроме того, утилизированное тепло отходящего газа можно использовать как технологическое тепло для различного нагрева и для различных технологических назначений.

Предложенное решение для новых установок подразумевает, что возможно использовать установки для очистки газа с меньшими размерами, включая их каналы транспортировки, поскольку объемы перекачиваемых отходящих газов будут уменьшены.

Предпочтительно (но не обязательно), использовать систему утилизации тепла, которая является относительно компактной, то есть имеет минимальный объем. Это позволяет уменьшить площадь основания для установки и затраты.

Назначение

Назначение настоящего изобретения состоит в утилизации тепла отходящего газа, содержащего пыль/частицы производственных процессов, в частности ячеек для производства алюминия, в одной или больше системах утилизации тепла, расположенных перед процессом очистки газа, путем использования пассивной технологии для управления осаждением на поверхности утилизации тепла и для обеспечения стабильной работы.

Одним из объектов настоящего изобретения является способ утилизации тепла, удаляемого из производственного процесса с помощью системы удаления/всасывания отходящего газа, содержащего пыль и/или частицы. Способ включает утилизацию тепла путем контакта отходящего газа с внешней поверхностью по меньшей мере одного теплоутилизирующего элемента, причем по меньшей мере один теплоутилизирующий элемент выполняют с учетом параметров отходящего газа таким образом, что осаждение пыли и/или частиц на его поверхности поддерживают на ограниченном стабильном уровне, при этом скорость потока отходящего газа поддерживают выше, чем 10 м/с, и ниже, чем 25 м/с, а температуру отходящего газа поддерживают порядка 120-600°С.

Вторым объектом настоящего изобретения является устройство для утилизации тепла, удаляемого из производственного процесса с помощью системы удаления/всасывания или эквивалентной системы отходящего газа, содержащего пыль и/или частицы. Устройство содержит по меньшей мере один полый теплоутилизирующий элемент, выполненный с возможностью протекания через него теплоутилизирующей среды, причем упомянутый полый теплоутилизирующий элемент установлен, по существу, так, что преобладающее продольное направление теплоутилизирующего элемента является поперечным по отношению к преобладающему направлению потока отходящего газа, при этом по меньшей мере один полый теплоутилизирующий элемент выполнен с учетом параметров отходящего газа так, что осаждения, образующиеся из пыли и/или частиц, поддерживаются на ограниченном стабильном уровне, при этом система удаления/всасывания выполнена с возможностью поддержания скорости потока отходящего газа выше, чем 10 м/с, и ниже, чем 25 м/с, а температуры отходящего газа - порядка 120-600°С.

Благодаря охлаждению неочищенного газа, поступающего из электролизной установки для производства алюминия, обеспечивается возможность поддерживать давление газа внутри кожухов ячеек на достаточно низком уровне для исключения повышенного потока газа и пыли в окружающий воздух.

Настоящее изобретение будет более подробно описано в следующих примерах его использования и на чертежах, на которых:

на фиг.1 показаны результаты испытаний с использованием эллиптических ребристых труб;

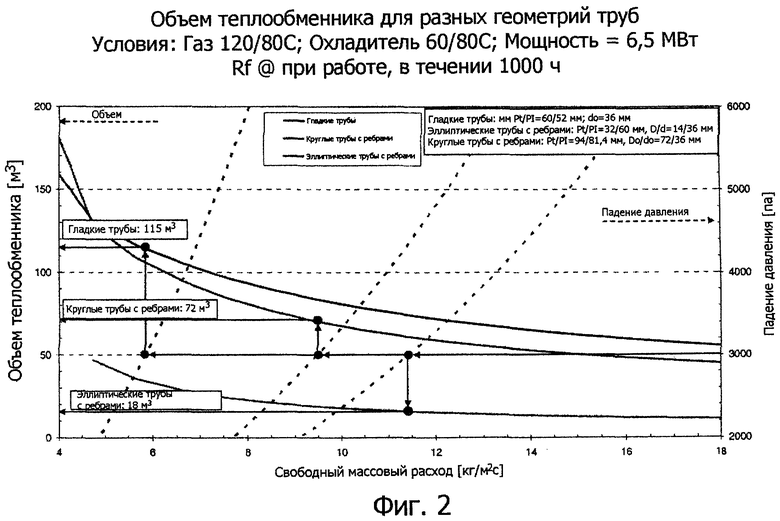

на фиг.2 приведен расчет объема теплообменника для температуры во входном отверстии 120°С в системе утилизации тепла с тепловой мощностью 6,5 МВт. Объемный расход отходящего газа составляет 440000 Нм3/ч, температура во входном отверстии вентилятора составляет 80°С. Показаны результаты для разрешенного падения давления в системе восстановления тепла 3000 Па;

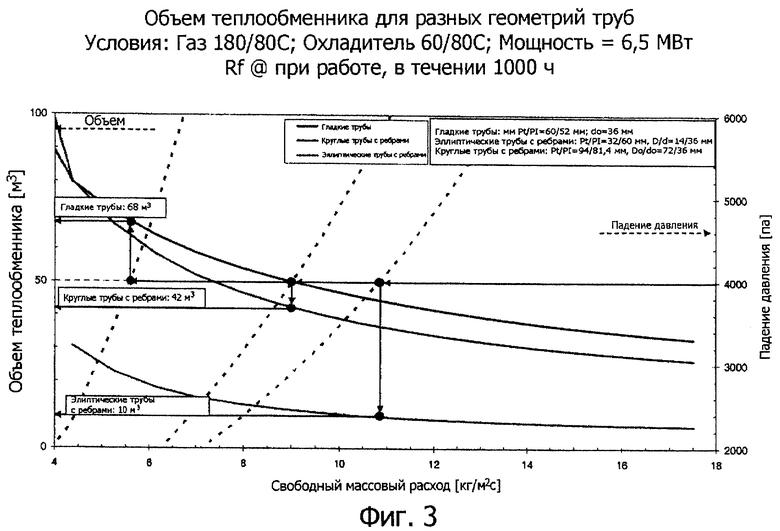

на фиг.3 представлен расчет для объема теплообменника с температурой во входном отверстии 180°С в системе утилизации тепла с тепловой мощностью 6,5 МВт. Объемный расход газа 176000 Нм3/ч, температура во входном отверстии вентилятора 80°С. Показаны результаты для разрешенного падения давления в системе утилизации тепла 4000 Па;

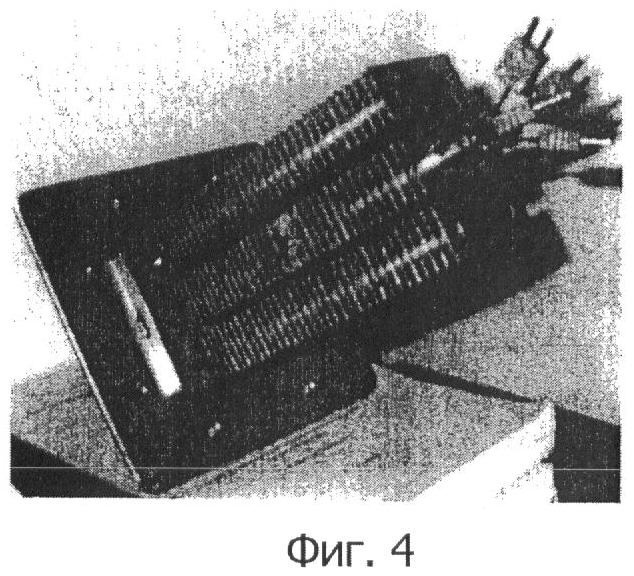

на фиг.4 показано испытательное оборудование для варианта выполнения системы утилизации тепла с эллиптическими ребристыми трубами.

Описание системы утилизации тепла

Система утилизации тепла может состоять из одного или больше полых элементов таких, как трубы с круглым или эллиптическим/овальным поперечным сечением, с ребрами или без ребер, сформированными на наружной поверхности труб, смотри фиг.4. Трубы могут быть изготовлены из углеродистой стали, обработанной в процессе гальванизации. Другие материалы также могут соответствовать этому варианту применения, такие как алюминий. Внешние поверхности труб, которые находятся в контакте с частицами/пылью, могут быть также обработаны с использованием соответствующих технологий обработки поверхности для получения улучшенного эффекта скольжения. Соответствующие покрытия, обеспечивающие скольжение, также могут быть включены в такую технологию обработки.

Отходящий газ протекает по внешней поверхности труб перпендикулярно к осевому направлению труб. Трубы расположены в виде правильной структуры с расстоянием между центрами труб, регулируемым так, чтобы массовый поток (скорость перемещаемой массы на единицу поперечного сечения потока) и момент отходящего газа поддерживались на уровне, на котором обеспечивается баланс между осаждением частиц и удалением частиц на поверхностях передачи тепла. Система утилизации тепла ограничена боковыми стенками, и, таким образом, в ней сформирован канал, через который протекает отходящий газ. При этом не накладываются какие-либо специальные требования для охладителя, который протекает внутри труб. Например, охладитель может состоять из жидкости/пара или газа, такого как вода/пар или воздух.

Для достижения баланса между осаждением частиц и удалением частиц требуется поддерживать минимальными массовый поток и момент отходящего газа. Это пороговое значение одновременно зависит от параметров структуры и параметров процесса. Были проведены испытания для определения порогового значения для некоторых конкретных структур (круглые трубы ⌀ 36 мм, круглые трубы ⌀ 36 мм с кольцевыми ребрами ⌀ 72 мм, эллиптические трубы размером 14×36 мм с прямоугольными ребрами) в испытательной установке с малыми размерами. При проведении испытаний использовали реальные отходящие газы алюминиевого производства с концентрацией частиц и распределением частиц, типичными для этого процесса.

Суммарное осаждение частиц/пыли на поверхностях передачи тепла контролировали с учетом переноса частиц/пыли на поверхность, адгезии к поверхности и захвата/удаления с указанной поверхности. На перенос на поверхность влияет концентрация частиц в газе, а также конвекция, диффузия и форез для малых частиц, в то время как мгновенные силы и силы инерции являются в большей степени доминирующими для более крупных частиц. На адгезию к поверхности влияет, помимо прочих эффектов, сила связи Ван-дер-Ваальса, капиллярные силы, форез и сила тяжести. На захват/удаление частиц/пыли с поверхности влияют силы сдвига в потоке, перемалывание и соударение более крупных частиц, которые ударяют о поверхность, а также сила тяжести. Баланс между осаждением частиц и захватом/удалением частиц достигается в результате того факта, что механизмы, вызывающие захват/удаление частиц, усиливаются до уровня, который уравновешивает механизм осаждения. Для заданной системы эти механизмы могут быть выражены значениями характеристической скорости газа, в результате чего разные значения скорости позволяют получать соответствующую суммарную толщину загрязняющего слоя. Указанный слой образует изоляцию для передачи тепла. Такие характеристические скорости газа могут быть, в принципе, установлены на основе теоретических расчетов, но на практике могут быть определены с помощью экспериментов и измерений, учитывая сложность данного вопроса. Оптимизированная скорость будет представлять собой скорость, которая для заданной системы обеспечивает приемлемое уменьшение передачи тепла из-за засорения, в стабильных условиях без создания слишком высокого падения давления. В выполненных экспериментах приемлемые значения скорости неочищенного газа при измерении составили приблизительно 12 м/с или выше.

Температура отходящего газа при испытаниях составляла приблизительно 130°С, и температура стенки трубы составляла приблизительно 70°С. Пример результатов испытаний показан на фиг.1 (эллиптические трубки с прямоугольными ребрами), где сопротивление передаче тепла за счет слоя осаждения (коэффициента загрязнения) показано как функция времени для различных значений массового потока при свободном потоке газа. Стабильное состояние (отсутствие изменений коэффициента загрязнения) обычно достигается через 50-500 ч работы при скорости газа приблизительно 11-13 м/с (что эквивалентно приблизительно 9,5-11 кг/м2с). [Для испытаний, представленных на фиг.1, стабильные условия возникали при скорости газа приблизительно 11 м/с (10 кг/м2с) приблизительно через 400 часов работы.]

Уменьшение передачи тепла в стабилизированных условиях компенсируют путем умеренного увеличения поверхности передачи тепла, обычно на 25-40%, относительно чистой поверхности передачи тепла. Одновременно падение давления отходящего газа через систему восстановления тепла поддерживают на приемлемом уровне. Эти цели достигаются благодаря использованию комбинации геометрии труб/ребер, плотности установки труб и условий потока.

Примеры размеров систем восстановления тепла для восстановления тепловой мощности 6,5 МВт из отходящего газа при температуре 120°С и 180°С показаны на фиг.2 и фиг.3. Эти примеры основаны на корреляции заданного падения давления и предполагаемого суммарного падения давления в системах утилизации тепла, эквивалентных потребности в энергии для вентиляторов, составляющей 10% и соответственно 5% утилизированной энергии. В этих примерах только конструкции со скоростью отходящего газа (скорость в поперечном сечении для открытого потока в системе восстановления тепла), превышающей приблизительно 11-13 м/с (9,5-11 кг/м2с), обеспечивали достижение стабильных условий. В других конструкциях с течением времени образовывалось неприемлемо большое количество осадков. Как показано на чертеже, только эллиптические трубки с ребрами позволяют обеспечить достаточно высокую скорость для достижения стабильных условий при определенных значениях падения давления.

Взаимозависимость между массовым потоком и моментом отходящего газа и стабилизированным сопротивлением покрытия (коэффициентом загрязнения) представляет собой функцию температуры отходящего газа, его состава, а также концентрации и распределения частиц. Одновременно падение давления представляет собой функцию геометрии трубы и ребер, плотности установки труб, температуры отходящего газа и скорости, а также общей поверхности теплопередачи. Взаимозависимости, представленные выше, таким образом, не являются универсальными. Возможность работы системы утилизации тепла в стабильных условиях покрытия и с приемлемым падением давления зависит от процесса (уровня температуры, характеристики частиц, требований к тепловой эффективности для системы утилизации тепла, и т.д.). Найденные взаимозависимости, однако, рассматриваются как типичные для вариантов применения с утилизацией тепла отходящего газа при производстве алюминия на основе технологии обожженных электродов.

Хотя настоящее изобретение было определено на основе технологии предварительного обжига, принципы настоящего изобретения также можно применять в системах, в которых используется так называемая технология Содерберга и другие промышленные процессы, примеры которых могут быть представлены отраслью плавления ферросилиция и сжигания отходов.

В примерах были упомянуты трубы с круглым и овальным (эллиптическим) поперечным сечением. Однако в других вариантах выполнения возможно работать с внешней геометрией труб, полученной в результате оптимизации труб для осаждения частиц, передачи тепла и падения давления. Например, поперечное сечение, в принципе, может быть разработано как участок крыла.

Кроме того, также можно использовать электростатические или другие аналогичные способы, с тем чтобы они противодействовали формированию осаждения на оборудовании для утилизации тепла.

Другие технические изменения в конструкции могут быть выполнены на основе характеристик отходящего газа, тепло которого должно быть утилизировано. Они, например, могут включать в себя выбор материала, используемого в модуле утилизации, или обработку его поверхности, в частности, для утилизации тепла из влажных или коррозионных газов.

Другие конструктивные изменения в отношении структуры модуля утилизации, скорости отходящего газа на его поверхности и других параметров, зависящих от потока, можно выполнить на основе характерных свойств обработавшего газа таких, как значения скорости и температуры газа. Плотность и размеры пыли/частиц в отходящем газе также могут быть важны для учета их в конструкции модуля утилизации тепла.

Изобретение относится к способу и устройству для утилизации тепла из отходящего газа, удаляемого из производственного процесса, такого как процесс электролиза для производства алюминия. Тепло утилизируют с помощью системы удаления/всасывания, причем отходящий газ содержит пыль и/или другие частицы. Тепло утилизируется в результате контакта отходящего газа с теплоутилизирующими элементами. Условия потока и конструкция теплоутилизирующих элементов подобраны таким образом, что осаждение пыли и/или частиц на указанных поверхностях поддерживаются на стабильном ограниченном уровне, при этом скорость потока отходящего газа поддерживается выше, чем 10 м/с, и ниже, чем 25 м/с, а температура отходящего газа поддерживается порядка 120-600°С. В предпочтительных вариантах выполнения теплоутилизирующие элементы имеют круглое или удлиненное, эллиптическое поперечное сечение и могут быть снабжены ребрами или пластинами. Обеспечивается повышение эффективности утилизации тепла отходящего газа. 2 н. и 9 з.п. ф-лы, 4 ил.

1. Способ утилизации тепла, удаляемого из производственного процесса с помощью системы удаления/всасывания отходящего газа, содержащего пыль и/или частицы, включающий утилизацию тепла путем контакта отходящего газа с внешней поверхностью, по меньшей мере, одного теплоутилизирующего элемента, отличающийся тем, что, по меньшей мере, один теплоутилизирующий элемент выполняют с учетом параметров отходящего газа таким образом, что осаждение пыли и/или частиц на его поверхности поддерживают на ограниченном стабильном уровне, при этом скорость потока отходящего газа поддерживают выше чем 10 м/с и ниже чем 25 м/с, а температуру отходящего газа поддерживают порядка 120-600°С.

2. Способ по п.1, отличающийся тем, что утилизацию тепла осуществляют в процессе электролиза для производства алюминия.

3. Способ по п.2, отличающийся тем, что скорость отходящего газа составляет 12 м/с.

4. Способ по п.2, отличающийся тем, что газ представляет собой неочищенный газ из одной или больше электролизных ячеек.

5. Устройство для утилизации тепла удаляемого из производственного процесса с помощью системы удаления/всасывания или эквивалентной системы отходящего газа, содержащего пыль и/или частицы, содержащее, по меньшей мере, один полый теплоутилизирующий элемент, выполненный с возможностью протекания через него теплоутилизирующей среды, причем упомянутый полый теплоутилизирующий элемент установлен, по существу, так, что преобладающее продольное направление теплоутилизирующего элемента является поперечным по отношению к преобладающему направлению потока отходящего газа, отличающееся тем, что, по меньшей мере, один полый теплоутилизирующий элемент выполнен с учетом параметров отходящего газа так, что осаждения, образующиеся из пыли и/или частиц, поддерживаются на ограниченом стабильном уровне, при этом система удаления/всасывания выполнена с возможностью поддержания скорости потока отходящего газа выше чем 10 м/с и ниже чем 25 м/с, а температуры отходящего газа - порядка 120-600°С.

6. Устройство по п.5, отличающееся тем, что, по меньшей мере, один полый теплоутилизирующий элемент выполнен с, по существу, круглым поперечным сечением.

7. Устройство по п.5, отличающееся тем, что, по меньшей мере, один полый теплоутилизирующий элемент выполнен с, по существу, удлиненным овальным поперечным сечением, причем продольная ось поперечного сечения, по существу, совпадает с преобладающим направлением потока отходящего газа.

8. Устройство по п.5, отличающееся тем, что, по меньшей мере, один полый теплоутилизирующий элемент снабжен ребрами или пластинами для улучшения отведения тепла.

9. Устройство по п.5, отличающееся тем, что теплоутилизирующая среда представляет собой воду/пар или воздух.

10. Устройство по п.5, отличающееся тем, что, по меньшей мере, один полый теплоутилизирующий элемент выполнен из оцинкованной углеродистой стали.

11. Устройство по п.5, отличающееся тем, что, по меньшей мере, один полый теплоутилизирующий элемент ограничен стенками, которые образуют секцию канала для соединения или интегрирования с системой удаления или всасывания.

| Пуговица | 0 |

|

SU83A1 |

| US 2002195350 A1, 26.12.2002 | |||

| DE 19845258 C1, 16.03.2000 | |||

| JP 2004190997 A, 08.07.2004 | |||

| Способ утилизации тепла отходящих технологических газов | 1985 |

|

SU1314220A1 |

Авторы

Даты

2010-03-27—Публикация

2005-07-15—Подача