Область техники

Изобретение относится к области расходомеров, в частности кориолисовых расходомеров.

Предшествующий уровень техники

Кориолисовы расходомеры определяют удельные массовые расходы путем определения кориолисовых сил, действующих на вибрирующий канал. Канал состоит из одной или более трубок и совершает вынужденные колебания на резонансной частоте. Резонансная частота трубки(ок) пропорциональна плотности флюида в трубке(ах) Вентури. Датчики, расположенные на впускной и выпускной секциях трубки(ок), измеряют относительную вибрацию между концами трубки(ок). В процессе потока вибрирующая(ие) трубка(ки) и масса потока связываются вследствие кориолисовых сил, вызывающих фазовый сдвиг в вибрации между концами трубки (трубок). Фазовый сдвиг прямо пропорционален массовому расходу.

Имеется вторичный эффект давления на трубку(ки) Вентури кориолисова датчика. Изменение давления без изменения удельного массового расхода приведет к изменению действия изгибных сил, действующих на трубку. Возрастание давления приведет к возрастанию жесткости трубки(ок) Вентури, и та же самая величина кориолисовых сил, обусловленная постоянным удельным массовым расходом, создаст меньшую величину изгиба трубки(ок). Если давление снижается, то трубки Вентури становятся более гибкими, и та же самая величина кориолисовых сил, обусловленная постоянным удельным массовым расходом, вызовет большую величину изгиба трубок. Эффект давления потока является линейным и в типовом случае определяется как процент от расхода на единицу изменения давления. Поправка на эффект давления требует либо использования среднего значения давления, либо измерения текущего давления. Использование среднего значения давления может вызывать неприемлемые ошибки, если имеют место большие вариации рабочего давления в системе. Измерение текущего давления в типовом случае требует порта измерения давления, преобразователя давления, электронных схем, предназначенных для контроля преобразователя давления, и некоторых средств для передачи измеренного давления на кориолисов расходомер.

Поэтому имеется потребность в усовершенствованных системе и способе для определения давления в кориолисовом расходомере.

В патенте Японии JP 7083721, озаглавленном «Устройство измерения вибрационного типа», раскрыто следующее решение. Данное устройство выполнено из трубок 2 и 3 датчика, через которые протекает флюид, вибраторов 5 и 6 для вибрации трубок 2 и 3 датчика и контроллера 14, соединенного с катушкой возбуждения вибраторов 5 и 6. Контроллер 14 содержит схему 17 определения разности по времени, секцию 18 вычисления расхода, секцию 19 отображения, схему 20 измерения частоты, секцию 21 вычисления плотности, схему 22 преобразования плотности в давление и схему 23 ввода поправки на давление. Секция 21 вычисления плотности определяет плотность измеряемого флюида из частоты вибрации трубок 2 и 3 датчика и давление измеряемого флюида из его плотности. Затем схема ввода поправки на давление выполняет коррекцию нулевой точки для измеренного значения расхода с секции 18 вычисления расхода на основе значения давления со схемы 22 преобразования плотности в давление.

В документе США 5497665, озаглавленном «Кориолисов расходомер на основе трубки Вентури, имеющий регулируемую чувствительность по давлению и плотности», раскрыто следующее решение. Представлено несколько геометрий и электронных схем кориолисова расходомера на основе трубки Вентури, которые могут быть выполнены чувствительными к изменениям давления или плотности. В одном варианте осуществления измеритель содержит: (1) канал флюида для заполнения флюидом, имеющим физические характеристики, причем флюид может протекать по каналу с неизвестным расходом флюида, (2) схему возбуждения для создания вибрации в канале флюида, причем флюид изменяет вибрацию в зависимости от физической характеристики и расхода, (3) детекторную схему, для измерения измененной вибрации в рабочей точке и генерации сигнала, представляющего нескомпенсированный удельный массовый расход флюида, и (4) вычислительную схему для вычисления скомпенсированного удельного массового расхода флюида, пропорционального нескомпенсированному расходу согласно выражению 1/.OMEGA.1.sup.n, где OMEGA.1 - собственная частота возбуждения канала потока и n - число, выбранное как функция рабочей точки в скомпенсированном расходе, при этом исключаются эффекты физической характеристики. Также описан однозначно определенный математический алгоритм, который допускает намного более широкое разнообразие геометрий конструкции при сохранении нечувствительности к давлению или плотности, не требуя измерения или компенсации любой из этих характеристик. Кроме того, описан способ, обеспечивающий точное измерение и компенсацию эффектов как давления, так и плотности.

В патенте США 5734112, озаглавленном «Способ и устройство для измерения давления в кориолисовых массовых расходомерах», описано следующее. Представлен способ для определения давления в работающем массовом расходомере на основе эффекта Кориолиса. Трубки Вентури кориолисова расходомера вибрируют как на изгибной моде (как это обычно имеет место для измерения удельного массового расхода), так и на скручивающей моде. Отношение основных частот, на которых трубки Вентури вибрируют на каждой из двух мод колебаний, пропорционально давлению внутри трубок Вентури. В предпочтительном варианте осуществления суммарно-разностный способ первоначально изолирует суперпозицию синусоид, представляющих основные частоты двух колебательных мод. Цифровые фильтры, основанные на быстром методе сопряженных градиентов (FCG), используются затем для быстрого оценивания основных частот на каждой из двух колебательных мод. Оцененные частоты затем используются цепочками фильтров, включающими в себя цифровой режекторный фильтр и полосовой фильтр, а также применяются методы рекурсивной цифровой фильтрации максимума правдоподобия (MLR) для улучшения оценок основной частоты изгибной моды и скручивающей моды. Улучшенные оценки основной частоты изгибной моды и скручивающей моды используются для определения давления в трубках Вентури в зависимости от отношения двух частот, а также для центрирования цепочек фильтров, включающих в себя цифровой режекторный фильтр и полосовой фильтр, используемых для усиления частоты изгибной моды двух каналов датчика вибрации для вычислений удельного массового расхода. Давление, определенное таким образом, может затем использоваться для коррекции вычислений удельного массового расхода или для других целей измерения давления как такового.

Сущность изобретения

Раскрыты способ и устройство для определения плотности материала, протекающего через кориолисов расходомер. Плотность используется для вывода давления текучего материала. Выведенное давление может затем использоваться для коррекции вторичного эффекта давления в кориолисовом расходомере или может сообщаться внешнему устройству.

Аспекты

Один аспект настоящего изобретения включает в себя способ, содержащий:

измерение плотности материала, протекающего через кориолисов расходомер;

определение давления текучего материала из измеренной плотности, характеризующееся следующими этапами:

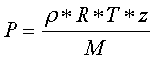

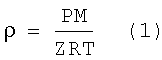

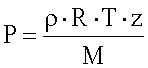

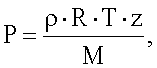

(а) установка значения сжимаемости z на 1 в уравнении  и вычисление значения для давления Р, где Т - температура, М - молярный вес материала, протекающего в кориолисовом расходомере, ρ - плотность и R - постоянная,

и вычисление значения для давления Р, где Т - температура, М - молярный вес материала, протекающего в кориолисовом расходомере, ρ - плотность и R - постоянная,

(b) использование вычисленного значения давления Р для определения более точного значения для сжимаемости z;

(с) использование нового более точного значения для сжимаемости z для повторного вычисления значения для давления Р;

(d) повторение этапов (b) и (с) до тех пор, пока в результате сходимости значение для давления не окажется в предварительно определенных пределах.

Предпочтительным образом способ дополнительно содержит определение сжимаемости с использованием документа «Отчет номер 8» Американской газовой ассоциации (AGA).

Предпочтительным образом способ дополнительно содержит предложение пользователю ввести молярный вес (М) материала, протекающего через расходомер.

Предпочтительным образом способ дополнительно содержит предложение пользователю ввести тип газа, при этом кориолисов расходомер определяет молярный вес материала, протекающего через расходомер, исходя из типа газа.

Предпочтительным образом кориолисов расходомер, конфигурированный для выполнения способа, содержит:

канал, выполненный для помещения текучего материала;

по меньшей мере, один возбудитель, конфигурированный для вибрации канала;

первый и второй датчики, конфигурированные для измерения движения вибрирующего канала;

процессор, конфигурированный для определения плотности текучего материала на основе движения вибрирующего канала;

при этом процессор конфигурирован для определения давления текучего материала на основе определения плотности путем выполнения этапов (а)-(d).

Предпочтительно способ дополнительно содержит:

передачу определенного давления потока на внешнее устройство.

Другой аспект изобретения предусматривает:

(а) калибровку отношения плотности к давлению кориолисова расходомера для материала в точке низкого давления;

(b) калибровку отношения плотности к давлению кориолисова расходомера для материала в точке высокого давления;

(с) сохранение двух калиброванных отношений для материала;

(d) определение текущего давления для материала на основе измеренной текущей плотности и двух сохраненных калиброванных отношений, характеризуемое следующими этапами:

(е) определение сжимаемости Z для точек высокого и низкого давления;

(f) определение среднего молярного веса М для точек высокого и низкого давления;

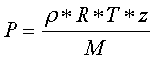

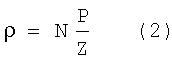

(g) определение «последней оценки Р давления» с использованием уравнения  , где Т - температура, М - средний молярный вес материала, протекающего в кориолисовом расходомере, ρ - плотность и R - постоянная,

, где Т - температура, М - средний молярный вес материала, протекающего в кориолисовом расходомере, ρ - плотность и R - постоянная,

(h) определение новой сжимаемости Z с использованием «последней оценки Р давления»;

(i) вычисление «новой оценки давления»;

(j) повторение этапов (g)-(i) до тех пор, пока в результате сходимости значение «новой оценки давления» не окажется в предварительно определенных пределах.

Другой аспект изобретения включает кориолисов расходомер, конфигурированный для выполнения способа, содержащий:

канал, выполненный для помещения текучего материала;

по меньшей мере, один возбудитель, конфигурированный для вибрации канала;

первый и второй датчики, конфигурированные для измерения движения вибрирующего канала;

процессор, конфигурированный для определения плотности текучего материала на основе движения вибрирующего канала, при этом процессор конфигурирован для определения давления текучего материала на основе определения плотности путем выполнения этапов (а)-(j).

Предпочтительно способ дополнительно содержит:

область памяти, содержащую данные отношения давления к плотности для текучего материала в двух различных точках давления, при этом давление текучего материала определяется с использованием плотности текучего материала и отношения давления к плотности в двух точках давления.

Краткое описание чертежей

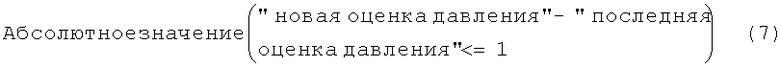

На фиг.1 представлена таблица сжимаемости газа для давлений, изменяющихся от 14 фунт/дюйм2 (9,84 г/мм2) до 1464 фунт/дюйм2 (1029,3 г/мм2) при постоянной температуре 70 градусов по Фаренгейту для ряда различных газов.

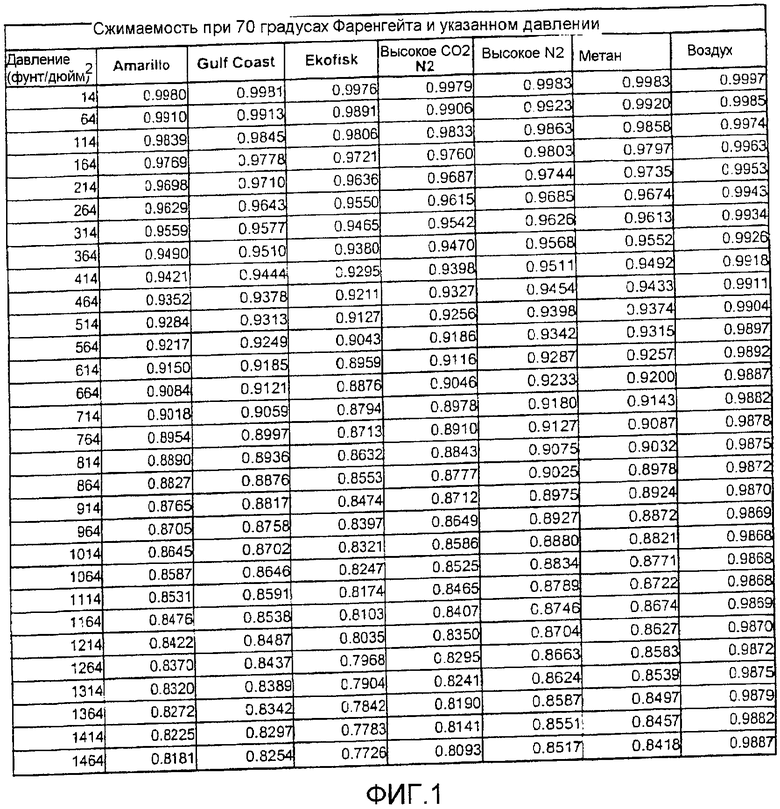

На фиг.2 представлен график, иллюстрирующий информацию из таблицы на фиг.1.

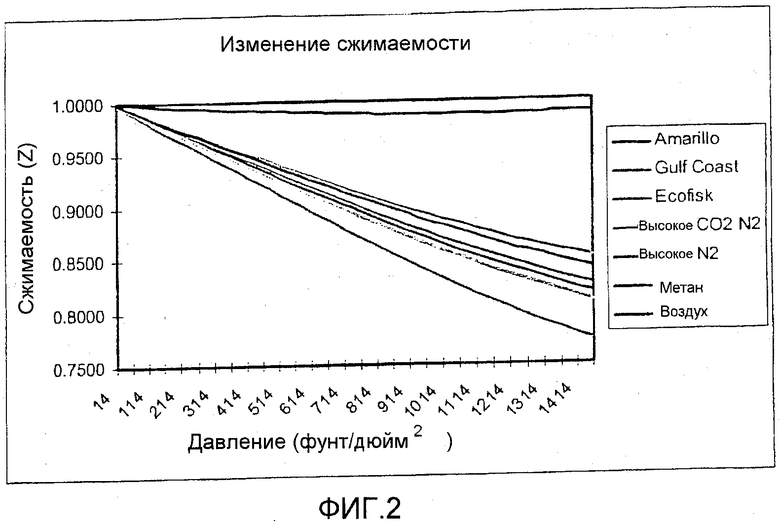

На фиг.3 представлен график, иллюстрирующий соотношение между давлением и сжимаемостью для теоретически линейной сжимаемости и реальной сжимаемости для газовой смеси из района северной части побережья Мексиканского залива (Gulf Coast) в диапазоне давлений от 14 фунт/дюйм2 (9,84 г/мм2) до 1464 фунт/дюйм2 (1029,3 г/мм2).

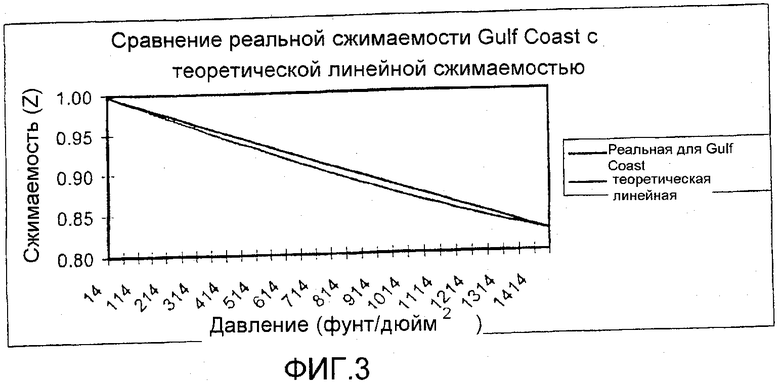

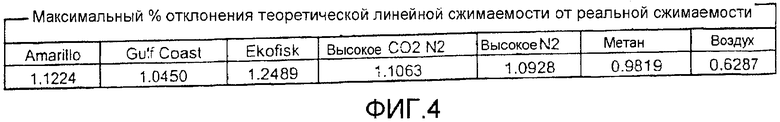

На фиг.4 представлена таблица, показывающая максимальную разность между теоретической линейной сжимаемостью и реальной сжимаемостью для ряда других газов в диапазоне давлений от 14 фунт/дюйм2 (9,84 г/мм2) до 1464 фунт/дюйм2 (1029,3 г/мм2).

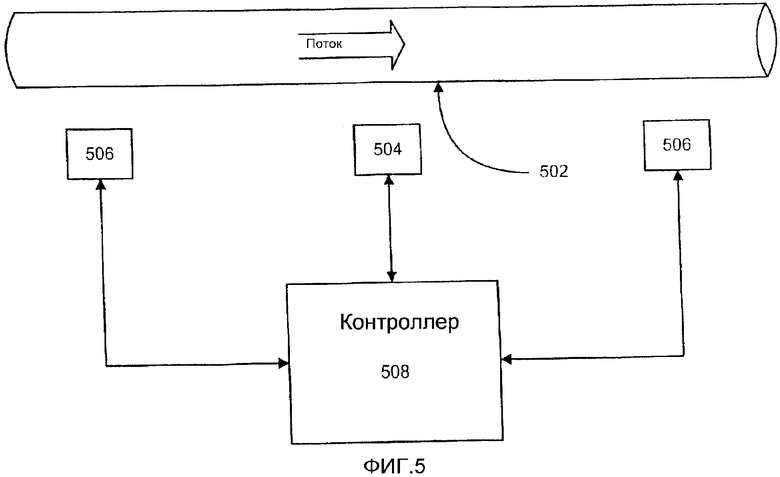

На фиг.5 представлена блок-схема кориолисова расходомера согласно примерному варианту осуществления настоящего изобретения.

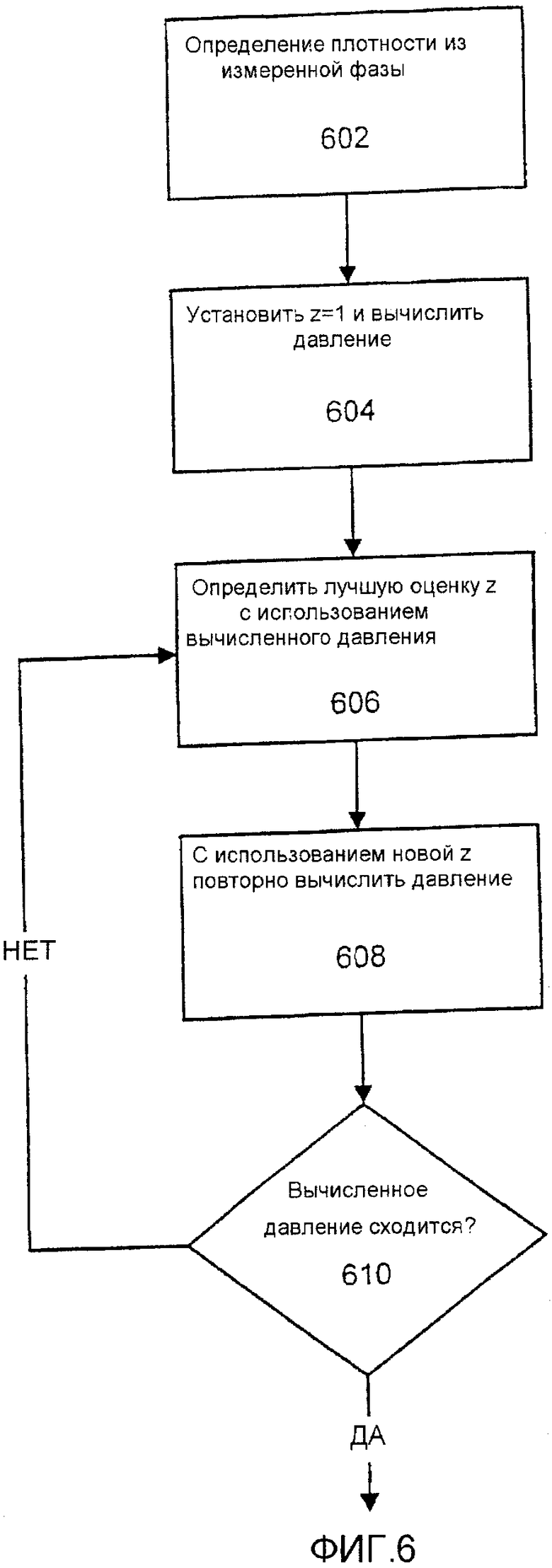

На фиг.6 показана блок-схема итерационного определения давления потока из плотности потока в примерном варианте осуществления настоящего изобретения.

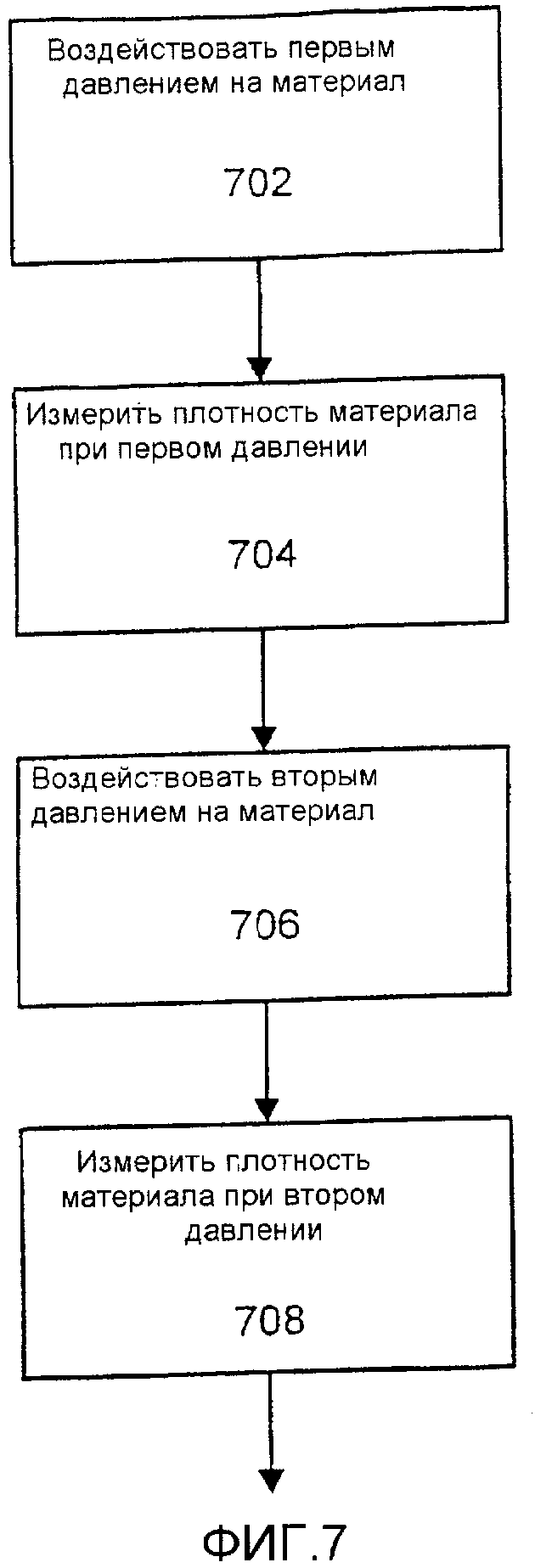

На фиг.7 представлена блок-схема, показывающая способ калибровки расходомера в двух точках давления в одном примерном варианте осуществления настоящего изобретения.

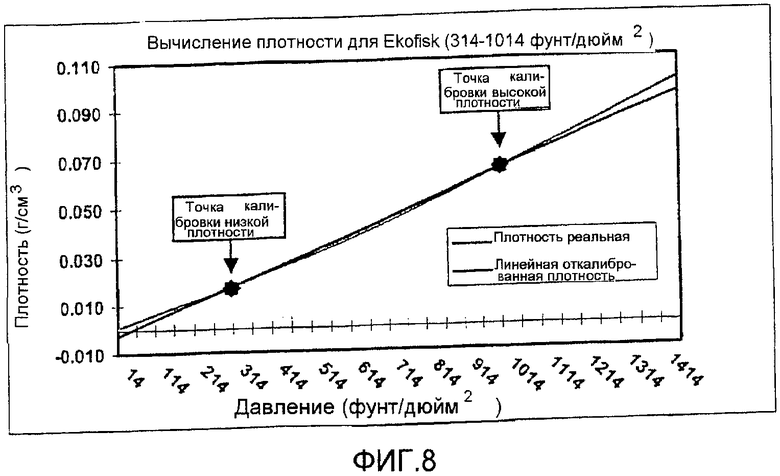

На фиг.8 представлен график, показывающий отношение плотности к давлению для Ekofish в диапазоне давлений от 314 фунт/дюйм2 (220,8 г/мм2) до 1014 фунт/дюйм2 (712,9 г/мм2).

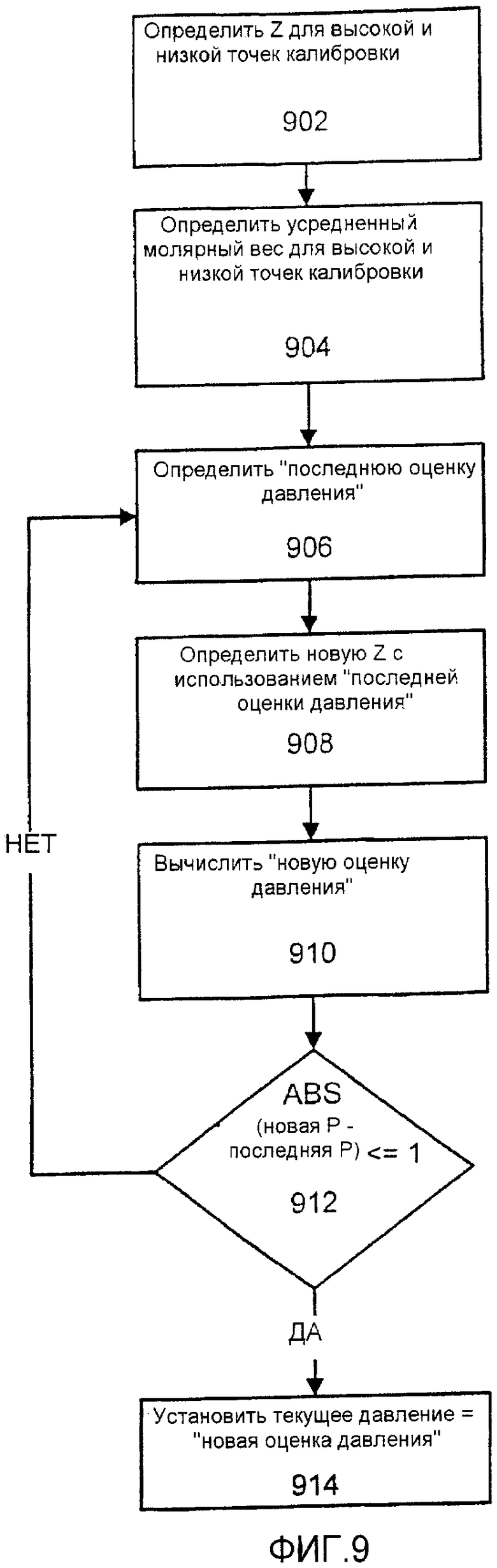

На фиг.9 представлена блок-схема способа определения текущего давления потока, отрегулированного по температуре, с использованием точек калибровки высокого и низкого давлений в примерном варианте осуществления изобретения.

Детальное описание предпочтительного варианта осуществления

Фиг.1-9 и последующее описание представляют конкретные примеры для пояснения специалистам в данной области техники, каким образом можно выполнить и использовать наилучший режим реализации изобретения. В целях раскрытия принципов, соответствующих изобретению, некоторые традиционные аспекты упрощены или опущены. Специалистам в данной области техники будут понятны варианты этих примеров, которые входят в объем изобретения. Специалистам в данной области техники будет понятно, что признаки, описанные ниже, могут комбинироваться различным образом, для получения различных вариантов изобретения. В результате изобретение не ограничено конкретными примерами, описанными ниже, а определяется только формулой изобретения и ее эквивалентами.

Давление течения газа выражается законом для неидеального газа следующим образом:

где ρ - плотность текучего газа, Р - давление текучего газа, М - молярный вес газа, Z - сжимаемость газа, R - газовая постоянная, Т - температура текучего газа. Во многих случаях температура и молярный вес газа, протекающего через кориолисов расходомер, остаются относительно постоянными. В случаях, где имеется широкой диапазон температур текучего газа, температура текучего газа может измеряться. Если температура течения и молярный вес рассматриваются как постоянные, то уравнение (1) может быть записано в следующем виде:

где ρ - плотность текучего газа, Р - давление текучего газа, N - постоянная, Z - сжимаемость газа. Уравнение (2) показывает, что на изменяемость плотности течения, главным образом, влияет давление течения и сжимаемость. Уравнение (2) также показывает, что плотность течения прямо пропорциональна давлению течения, помимо эффектов сжимаемости. Диапазон давления течения в большинстве применений, связанных с измерениями в газах, изменяется в пределах от атмосферного давления, примерно 14 фунт/дюйм2 (9,84 г/мм2) до 1464 фунт/дюйм2 (1029,3 г/мм2), то есть изменчивость определяется как 105 к 1. На фиг.1 представлена таблица сжимаемости газа для давлений, изменяющихся от 14 фунт/дюйм2 (9,84 г/мм2) до 1464 фунт/дюйм2 (1029,3 г/мм2) при постоянной температуре 70 градусов по Фаренгейту для ряда различных газов. Сжимаемость этих газов хорошо известна в технике, и одним из источников для получения этой информации является «Отчет №8» Американской газовой ассоциации (AGA), “Compressibility Factor of Natural Gas and related Hydrocarbon Gases” (второй выпуск 1994), который включен в настоящее описание посредством ссылки. На фиг.2 представлен график, иллюстрирующий информацию из таблицы на фиг.1. Как можно видеть из фиг.1 и 2, сжимаемость имеет максимальное изменение примерно 1,3 к 1 в диапазоне от 14 фунт/дюйм2 (9,84 г/мм2) до 1464 фунт/дюйм2 (1029,3 г/мм2).

На фиг.3 представлен график, иллюстрирующий соотношение между давлением и сжимаемостью для теоретически линейной сжимаемости и реальной сжимаемости для газовой смеси Gulf Coast в диапазоне давлений от 14 фунт/дюйм2 (9,84 г/мм2) до 1464 фунт/дюйм2 (1029,3 г/мм2). Как можно видеть из фиг.3, различие между давлением и сжимаемостью для теоретически линейной сжимаемости и реальной сжимаемости для данной газовой смеси пренебрежимо мало. На фиг.4 представлена таблица, показывающая максимальную разность между теоретической линейной сжимаемостью и реальной сжимаемостью для ряда других газов в диапазоне давлений от 14 фунт/дюйм2 (9,84 г/мм2) до 1464 фунт/дюйм2 (1029,3 г/мм2). Фиг.4 показывает, что имеется приблизительно линейное соотношение между сжимаемостью и давлением для широкого диапазона газовых смесей в диапазоне давлений от 14 фунт/дюйм2 (9,84 г/мм2) до 1464 фунт/дюйм2 (1029,3 г/мм2). Уравнение (2) показывает, что имеется линейное соотношение между давлением и плотностью. Ввиду этих линейных и приближенно линейных соотношений для составления уравнения, связывающего плотность течения с давлением, может быть использован корреляционный метод.

На фиг.5 представлена блок-схема кориолисова расходомера. Кориолисов расходомер содержит канал (502) с одной или более трубками, выполненными для помещения текучего материала. Имеется один или более возбудителей (504), выполненных для приведения канала в состояние вибрации с собственной частотой изгибных колебаний канала. Датчики (506) выполнены с возможностью измерения движения вибрирующего канала (502). Контроллер (508) соединен с возбудителями 504 и датчиками 506 и конфигурирован для управления операциями кориолисова расходомера. Контроллер (508) может содержаться в одном блоке или может быть разделен между множеством блоков. Например, могут иметься электронные средства, связанные с кориолисовым расходомером, и эти электронные средства могут быть соединены с внешним компьютером, на котором исполняется программное обеспечение, которое обеспечивает управление расходомером. В процессе работы текучий материал создает кориолисовы силы в вибрирующем канале, вызывая сдвиг фазы в колебаниях между двумя концами канала. Датчики измеряют сдвиг фазы между двумя положениями в канале, и контроллер определяет расход материала на основе измеренной разности фаз. Кориолисов расходомер может иметь встроенный температурный зонд (не показан) или может получать температурные данные от внешнего датчика. Кориолисовы расходомеры могут также определять плотность материала потока с использованием измеренного движения канала.

В одном примерном варианте осуществления настоящего изобретения плотность текучего материала используется для вывода давления в потоке материала. На фиг.6 показана блок-схема итерационного определения давления потока из плотности потока. На этапе 602 плотность материала, протекающего через кориолисов расходомер, определяется с использованием измеренного движения вибрирующего канала. Определение плотности текучего материала в кориолисовом расходомере известно в технике. На этапе 604 сжимаемость газа z устанавливается на 1 в следующей формуле:

где Р - давление течения, Т - температура, М - молярный вес материала, протекающего в кориолисовом расходомере, и вычисляется первое давление. На этапе 606 определяется лучшее значение z с использованием вычисленного давления Р. Значение сжимаемости z газа при заданном давлении Р может быть определено с использованием информации из «Отчета №8» AGA, таблиц преобразования для сжимаемости, уравнений состояния для сжимаемости и т.п. На этапе 608 давление повторно вычисляется с использованием новой сжимаемости z. Если значение давления, определенное на этапе 608, не сходится до предварительно определенного порога, обработка возвращается на этап 606, где определяется лучшая оценка сжимаемости газа с использованием последнего вычисленного значения для давления Р. Если значение давления, определенное на этапе 608, сходится до предварительно определенного порога, давление успешно выводится из плотности течения. Выведенное давление может использоваться рядом способов.

В одном примерном варианте осуществления изобретения давление может отображаться или передаваться на устройство, внешнее по отношению к кориолисову расходомеру. Например, значение давления может передаваться на устройство контроля, которое контролирует давление внутри трубопровода для обнаружения условий ненадежного давления. В другом примерном варианте осуществления настоящего изобретения значение давления может использоваться для коррекции эффекта давления в измерении массового расхода кориолисовым расходомером. Эффект давления в типовом случае устанавливается как процент от расхода на единицу изменения давления. Возможный способ коррекции эффекта давления состоит в использовании уравнения (4):

где Mcorrected является скорректированным удельным массовым расходом, Mraw - измеренный необработанный удельный массовый расход, Ре - эффект давления, Рstatic - текущее давление, Рcal - давление, при котором расход откалиброван в текущий момент. Ре в типовом случае является функцией геометрии кориолисова расходомера, например, диаметра канала, толщины стенок канала, жесткости канала и т.д. Уравнение (4) показывает, что если давление в расходомере равно давлению, при котором расходомер откалиброван, то скорректированный поток эквивалентен исходному (необработанному) потоку. Если текущее давление выше, чем откалиброванное давление, то скорректированный поток будет меньше, чем измеренный поток.

Если кориолисов расходомер выводит давление потока с использованием измеренной плотности, то требуются молярный вес и температура материала, протекающего через расходомер. Температура может измеряться с использованием датчика в расходомере или может предоставляться от внешнего температурного датчика. Молярный вес газа может вводиться пользователем или предоставляться от внешнего источника. Если пользователь вводит молярный вес для материала, он может вводить его непосредственно путем набора на клавиатуре значения или может вводить его косвенным образом путем идентификации текучего материала по его наименованию или газовому составу. Если пользователь вводит наименование текучего материала или газовый состав, то кориолисов расходомер может использовать таблицу преобразования для определения соответствующего молярного веса для этого материала.

В другом примерном варианте осуществления настоящего изобретения измеренная плотность текучего материала используется для определения текущего давления с использованием калиброванного соотношения давления/плотности в точке высокого давления и в точке низкого давления. Поскольку соотношение давления/плотности приблизительно линейно, после того как расходомер откалиброван в двух различных точках давления, давление может быть выведено из текущей плотности без итерации. В процессе калибровки давление в расходомере должно быть точно измерено. На фиг.7 представлена блок-схема, показывающая способ калибровки расходомера в двух точках давления. На этапе 702 на материал в расходомере действует давление первого уровня. На этапе 704 плотность материала измеряется с использованием расходомера при первом давлении. На этапе 706 на материал в расходомере действует давление второго уровня. На этапе 708 плотность материала измеряется при втором давлении. При калибровке расходомера материал может протекать через расходомер или может быть статическим внутри расходомера. Расходомер может быть откалиброван для каждого типа материала, протекающего через кориолисов расходомер. В одном примерном варианте осуществления изобретения высокая и низкая точки калибровки могут быть сохранены в таблице для различных типов материала, для которых могут проводиться измерения в расходомере. Если тип материала, протекающего через измеритель, вводится в расходомер, то он будет обращаться к таблице преобразования для нахождения точек калибровки для данного типа материала.

После того как расходомер откалиброван для данного материала, давление материала может быть определено из плотности с использованием уравнения (5):

где Рdetermined - определенное давление, Рlow - давление в точке калибровки низкого давления, Рhigh - давление в точке калибровки высокого давления, ρlow - плотность, измеренная в точке калибровки при низком давлении, ρhigh - плотность, измеренная в точке калибровки при высоком давлении, ρcurrent  - текущая измеренная плотность материала, протекающего через расходомер. На фиг.8 представлен график, показывающий отношение плотности к давлению для Ekofish в диапазоне давлений от 314 фунт/дюйм2 (220,8 г/мм2) до 1014 фунт/дюйм2 (712,9 г/мм2). Как можно видеть из фиг.8, совпадение между линейной линией и действительной кривой довольно близкое.

- текущая измеренная плотность материала, протекающего через расходомер. На фиг.8 представлен график, показывающий отношение плотности к давлению для Ekofish в диапазоне давлений от 314 фунт/дюйм2 (220,8 г/мм2) до 1014 фунт/дюйм2 (712,9 г/мм2). Как можно видеть из фиг.8, совпадение между линейной линией и действительной кривой довольно близкое.

В другом примерном варианте осуществления изобретения информация калибровки высокого и низкого давления может настраиваться с учетом изменений температуры текучего материала. На фиг.9 представлена блок-схема определения текущего давления потока, отрегулированного по температуре, с использованием точек калибровки высокого и низкого давлений. На этапе 902 сжимаемость определяется для каждой из точек калибровки высокого и низкого давления. Сжимаемость может определяться с использованием трех методов (грубый метод 1 AGA, метод 2 или детальный метод), раскрытых в «Отчете №8» AGA, таблиц преобразования для сжимаемости, уравнений состояний для сжимаемости и т.п. На этапе 904 определяется средний молярный вес для точек калибровки высокого и низкого давлений. Представление уравнения (1) в форме для решения относительно молярного веса имеет вид:

где М - молярный вес материала, Р - измеренное давление в точках калибровки низкого и высокого давления, Z - сжимаемость, определенная на этапе 902, Т - мера температуры в высокой и низкой точках калибровки, ρ - плотность, измеренная в точках калибровки высокого и низкого давления, R - постоянная. Молярный вес для точки калибровки высокого давления усредняется с молярным весом точки калибровки низкого давления, чтобы получить усредненный молярный вес. На этапе 906 текущее давление Р определяется с использованием уравнения (5) и сохраняется как «последняя оценка давления». На этапе 908 новое значение для сжимаемости z определяется с использованием «последней оценки давления», текущей температуры, усредненного молярного веса материала и текущей плотности. На этапе 910 вычисляется «новая оценка давления» по уравнению (3) с использованием сжимаемости, определенной на этапе 908, усредненного молярного веса, определенного на этапе 904, текущей плотности и текущей температуры. На этапе 912 «новая оценка давления» оценивается с использованием следующего уравнения:

Если уравнение истинно, то «новая оценка давления» устанавливается в качестве текущего давления. Если уравнение ложно, то «новая оценка давления» сохраняется как «последняя оценка давления», и обработка возвращается на этап 906. С использованием данного итерационного способа, эффекты изменения температуры в текучем материале могут быть учтены при определении давления с использованием точек калибровки высокого и низкого давления.

Изобретение может быть использовано в кориолисовых расходомерах. Процессор (508) расходомера конфигурирован для определения давления текучего материала на основе измерения плотности и температуры текучего материала, протекающего через канал (502). Плотность текучего материала определяют на основе измерения датчиками (506) движения канала (508), вибрирующего под воздействием возбудителя (504). Изобретение обеспечивает простое измерение текущего давления, не требующее наличия преобразователя давления и дополнительных электронных схем. 4 н. и 4 з.п. ф-лы, 9 ил.

1. Способ для определения давления, содержащий:

измерение плотности материала, протекающего через кориолисов расходомер (602);

определение давления текучего материала из измеренной плотности, характеризующееся следующими этапами:

(a) установка значения сжимаемости z на 1 в уравнении  и вычисление значения для давления Р (604), где Т - измеряемая температура, М - молярный вес материала, протекающего в кориолисовом расходомере, ρ - плотность и R - постоянная;,

и вычисление значения для давления Р (604), где Т - измеряемая температура, М - молярный вес материала, протекающего в кориолисовом расходомере, ρ - плотность и R - постоянная;,

(b) использование вычисленного значения давления Р для определения более точного значения для сжимаемости z (606);

(c) использование нового более точного значения для сжимаемости z для повторного вычисления значения для давления Р (608);

(d) повторение этапов (b) и (с) до тех пор, пока в результате сходимости значение для давления не окажется в предварительно определенных пределах.

2. Способ по п.1, в котором пользователю предлагается ввести молярный вес (М) материала, проходящего через расходомер.

3. Способ по п.1, в котором пользователю предлагается ввести тип газа, при этом кориолисов расходомер определяет молярный вес (М) материала, проходящего через расходомер, исходя из типа газа.

4. Способ по п.1, дополнительно содержащий передачу определенного давления потока на внешнее устройство.

5. Кориолисов расходомер, конфигурированный для выполнения способа по п.1, содержащий:

канал, выполненный для помещения текучего материала (502);

по меньшей мере, один возбудитель, конфигурированный для вибрации канала (504);

первый и второй датчики (506), конфигурированные для измерения движения вибрирующего канала;

датчик, конфигурированный для измерения температуры текучего материала;

процессор, конфигурированный для определения плотности текучего материала на основе движения вибрирующего канала (508),

при этом процессор конфигурирован для определения давления текучего материала на основе определения плотности путем выполнения этапов (a)-(d).

6. Способ для определения давления, содержащий:

(a) калибровку отношения плотности к давлению кориолисова расходомера для материала для точки низкого давления;

(b) калибровку отношения плотности к давлению кориолисова расходомера для материала для точки высокого давления;

(c) сохранение двух калиброванных отношений для материала;

(d) определение текущего давления для материала на основе измеренной текущей плотности и двух сохраненных отношений калибровки, характеризуемое следующими этапами:

(e) определение сжимаемости z для точек высокого и низкого давления (902);

(f) определение среднего молярного веса М для точек высокого и низкого давления;

(g) определение «последней оценки Р давления» с использованием уравнения  где Т - температура, М - средний молярный вес материала, протекающего в кориолисовом расходомере, ρ - плотность и R - постоянная,

где Т - температура, М - средний молярный вес материала, протекающего в кориолисовом расходомере, ρ - плотность и R - постоянная,

(h) определение новой сжимаемости z с использованием «последней оценки Р давления»;

(i) вычисление «новой оценки давления» (910);

(j) повторение этапов (g)-(i) до тех пор, пока в результате сходимости значение «новой оценки давления» не окажется в предварительно определенных пределах.

7. Кориолисов расходомер, конфигурированный для выполнения способа по п.6, содержащий:

канал, выполненный для помещения текучего материала (502);

по меньшей мере, один возбудитель, конфигурированный для вибрации канала (504);

первый и второй датчики (506), конфигурированные для измерения движения вибрирующего канала;

датчик, конфигурированный для измерения температуры текучего материала;

процессор, конфигурированный для определения плотности текучего материала на основе движения вибрирующего канала (508);

причем процессор конфигурирован для определения давления текучего материала на основе определения плотности путем выполнения этапов (a)-(j).

8. Кориолисов расходомер по п.7, содержащий область памяти, содержащую данные отношения давления к плотности для текучего материала в двух различных точках давления, при этом давление текучего материала определяется с использованием плотности текучего материала и отношения давления к плотности в двух точках давления.

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| US 5497665 A, 12.03.1996 | |||

| US 5473949 A, 12.12.1995 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ В КОРИОЛИСОВОМ МАССОВОМ РАСХОДОМЕРЕ | 1997 |

|

RU2182696C2 |

Авторы

Даты

2010-03-27—Публикация

2004-11-30—Подача