Это изобретение относится к денситометру с вибрирующей трубкой и, более определенно, к денситометру с вибрирующей трубкой с использованием эффекта Кориолиса, имеющему выходные данные плотности с повышенной точностью и увеличенным диапазоном действия.

Предшествующий уровень техники

Ранние денситометры на эффекте Кориолиса, типа описанного в патенте США 4876879. Руешом (Ruesch) от 31 октября 1989, были разработаны и использовались в предположении, что на точность измерения плотности не действуют изменения удельного массового расхода температуры, вязкости или давления измеряемой текучей среды. Измерение плотности в денситометре с вибрирующей трубкой основано на измерении собственной частоты колебаний вибрирующей трубки. Ранние денситометры были разработаны с допущением, что изменения собственной частоты управляемых трубок Вентури вызваны только изменениями плотности материала, текущего через трубку Вентури. Измерение плотности этими ранними денситометрами определялось этими измерительными приборами непосредственно из измеренной собственной частоты.

Значительный прогресс в теории и эксплуатации денситометров обеспечивался в патенте США 5295084 от 15 марта 1994, Араначалам и другие (Aranachalum et. al. ), в котором определено, что собственная частота вибрирующей трубки Вентури дает больший вклад, чем только на плотность текучей среды внутри трубки. Аналитически и экспериментально было отмечено, что собственная частота вибрирующей трубки, заполненной протекающим материалом, уменьшается с увеличением удельного массового расхода материала в вибрирующей трубке. Показания плотности увеличенной точности обеспечивалось с помощью измерения собственной частоты вибрирующей трубки и коррекции измеренной собственной частоты, чтобы компенсировать уменьшение собственной частоты, вызванное удельным массовым расходом материала в трубке Вентури. Скорректированная собственная частота тогда использовалась в стандартном вычислении плотности.

Экспериментирование и дальнейшее развитие математической модели, раскрытой в патенте Араначалума (Arariachalum), выявило недостаток в устройствах, описанных им. Денситометр Араначалума (Aranachalum) калибруется с помощью трех констант калибровки. Первые две калибровочные константы, рассчитанные таким же образом, как это выполнил Руеш (Ruesch), использовались в измерениях основной плотности. Однако была разработана третья калибровочная константа для компенсации измеренной частоты трубки для воздействия на удельный массовый расход, что более предпочтительно, чем применение измеренной частоты трубки к основному вычислению измерения плотности. Затем компенсированная частота трубки используется для вычисления измерения основной плотности. Третья калибровочная константа определяется с помощью измерения собственной частоты вибрирующей трубки при протекании материала известной плотности через вибрирующую трубку Вентури при известном удельном массовом расходе. Изменение частоты трубки, таким образом, зависит от удельного массового расхода.

Анализ и экспериментирование показали, однако, что уменьшение собственной частоты за счет удельного массового расхода материала, проходящего через вибрирующую трубку, само зависит от плотности протекающего материала. Другими словами, при данном удельном массовом расходе, уменьшение собственной частоты колебаний вибрирующей трубки различно для материалов различной плотности. Собственная частота колебаний вибрирующей трубки будет уменьшаться больше на единицу удельного массового расхода, как для материалов с более низкой плотностью, пропускаемых через вибрирующую трубку. На самом деле денситометр редко используется, чтобы измерять тот же самый протекающий материал, по которому денситометр был калиброван.

Поэтому существует проблема с денситометрами типа, описанного Араначалумом (Aranachalum). Хотя такое измерение плотности улучшено на порядок величины от ранних денситометров, их работа ухудшается, если в эксплуатации они используются, чтобы измерить плотность протекающих материалов, отличающихся от материала, по которому денситометр был калиброван. Существует потребность, чтобы денситометр, имеющий компенсацию влияния удельного массового расхода, являлся независимым от плотности измеряемого материала.

Другой недостаток существующих денситометров представляет собой отсутствие компенсации влияния температурных колебаний в существующих схемах компенсации плотности. Хорошо известно, что свойства материала вибрирующей трубки Вентури изменяются с температурой, и этот факт был объяснен в массовых расходомерах Кориолиса (Coriolis) с начала их использования в качестве промышленных устройств. В частности, известные массовые расходомеры Кориолиса дают компенсацию изменения в модуле Юнга материала трубки Вентури, вызванных изменениями температуры вибрирующей трубки Вентури во время работы расходомера Кориолиса. Однако на компенсационную схему Араначалума (Aranachalum) воздействуют изменения температуры, ухудшая ее работоспособность.

Существует потребность в денситометре, имеющем улучшенные рабочие характеристики. А именно, существует потребность в денситометре, который дает компенсацию, независимо от плотности измеряемого материала, от влияния удельного массового расхода материала, протекающего через вибрирующую трубку. Также существует потребность в денситометре, обеспечивающем компенсацию измерения плотности от действия удельного массового расхода материала, который сам компенсирует влияние на компенсацию изменений температуры.

Сущность изобретения

Вышеупомянутые проблемы решаются, и прогресс в технике достигается с помощью настоящего изобретения, которое позволяет получать выходные данные высокой точности от денситометров независимо от удельного массового расхода материала, проходящего через них, и независимо от температуры вибрирующей трубки Вентури. Настоящее изобретение обеспечивает денситометр с вибрирующей трубкой, который осуществляет измерение плотности, компенсированное от влияния удельного массового расхода и температуры, таким образом повышая качество измерения плотности до недоступного прежде уровня.

Основной теорией работы денситометров на вибрирующих трубках является то, что собственная частота вибрации вибрирующей трубки или трубок изменяется с изменениями плотности материала, измеряемого внутри вибрирующей трубки.

Изменение собственной частоты вибрирующей трубки отслеживается и ставится в соответствие с плотностью измеряемой жидкости. Исследователям, в этой области известно, что на собственную частоту вибрирующей трубки влияют и другие факторы в дополнение к изменениям в плотности текучего материала, протекающего через вибрирующую трубку. Собственная частота вибрирующей трубки уменьшается с увеличением удельного массового расхода материала через вибрирующую трубку. Кроме того, изменения температуры действуют на свойства материала вибрирующей трубки и, таким образом, действуют на собственную частоту и удельный массовый расход или частоту вибрирующей трубки.

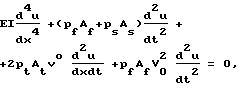

Теоретическая модель, которая рассматривает влияние удельного массового расхода потока материала через вибрирующую трубку, впервые применялась в коммерческом устройстве измерения плотности в изобретении согласно патенту Араначалума (Aranachalum). Модель описывается уравнением, известным как уравнение Хоуснера (Housner), которое является одномерным уравнением упругости жидкости, описывающим недемпфированную, поперечную, свободную вибрацию трубки Вентури, содержащей протекающий материал, следующим образом:

где E - модуль упругости Юнга трубки Вентури;

I - момент инерции трубки Вентури;

pf - плотность материала.

ps - плотность трубки Вентури;

Af - площадь поперечного сечения области потока;

As - площадь поперечного сечения трубки Вентури;

V0 - скорость потока;

u(x,t) - поперечное смещение трубки Вентури.

Член со смешанной частной производной известен как кориолисов член уравнения Хоуснера. Частная производная второго порядка относительно пространственной переменной (х) известен как центробежный член уравнения Хоуснера. Эта модель использовалась, чтобы развить компенсационную схему патента Араначалума и его реализацию в коммерческих денситометрах, обеспечив уточнение порядка величины в выполнении измерения плотности существующих в то время денситометров. Однако, учитывая сложность уравнения Хоуснера, его аналитические решения были ограничены конфигурацией денситометра с прямой трубкой. Результаты с прямой трубкой затем экстраполировались к конфигурациям денситометра с изогнутой трубкой. Хотя результирующее повышение точности измерения плотности для конфигураций денситометра с изогнутой трубкой было существенно, настоящее изобретение обеспечивает далее значительный прогресс в работе денситометра, обусловленный характеристиками, уникальными в конфигурациях денситометра с изогнутой трубкой.

Настоящее изобретение использует новое понимание теории действия денситометра с вибрирующей трубкой. Это новое понимание воплощено в более точной аналитической модели, как описано ниже, которая используется, чтобы обеспечить компенсацию, которая является независимой от плотности измеряемого материала, в отличие от компенсации, реализованной патентом Араначалума (Aranachalum).

В случае вибрирующей трубки, прямой или изогнутой, одно из действий материала, протекающего через трубку, должно произвести силы, которые действуют на трубку. Эти силы описаны уравнением Хоуснера и включают центробежные силы и силы Кориолиса. Это - центробежные силы, которые прежде всего отвечают за уменьшение собственной частоты вибрирующей трубки с увеличением удельного массового расхода. Силы Кориолиса также играют роль в возникновении действия массового расхода на собственную частоту, но это - центробежные силы, которые являются первичным участником. Тип этих центробежных сил, однако, различен для прямых и изогнутых трубок.

И прямые, и изогнутые вибрирующие трубки испытывают то, что может быть названо динамическими центробежными силами. Динамические центробежные силы - это результат локальной кривизны вибрирующей трубки, вызванный колебаниями трубки. Денситометр с прямой трубкой и денситометр с изогнутой трубкой приводятся в действие через вибрацию их соответствующих трубок, и в каждом случае на вибрирующую трубку, прямую или изогнутую, действуют произведенные динамические центробежные силы. Действие, которое динамические центробежные силы оказывают на собственную частоту вибрирующей трубки, зависит и от удельного массового расхода, и от плотности текучей среды. Это - действие динамического члена центробежной силы уравнения Хоуснера, которое компенсируется схемой компенсации плотности патента Arariachalum.

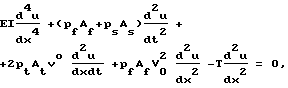

В случае денситометра, или кориолисова массового расходомера, использующего изогнутую трубку, изгибы в изогнутой трубке представляют другой тип центробежной силы, называемой установившейся центробежной силой. Установившиеся центробежные силы являются результатом протекания материала с изменением направления, поскольку он течет вокруг изгибов в трубке Вентури или трубках Вентури. В ответ на установившиеся центробежные силы возникают силы растяжения. Когда соответствующие компоненты этих сил растяжения добавлены в уравнение Хоуснера, видно, что установившиеся центробежные силы, как представлено членом сил растяжения, точно уничтожают динамические центробежные силы. Установившиеся центробежные силы не присутствуют в денситометре с прямой трубкой, так как не имеется никаких фиксированных изгибов в трубке. Поэтому динамические центробежные силы не уничтожаются установившимися центробежными силами в денситометре с прямой трубкой. Следующее уравнение представляет уравнение Хоуснера для изогнутой трубки, показывающее добавления члена силы растяжения.

где T = pfAfV0 2.

Член с силой растяжения (установившиеся центробежные силы) уничтожает член динамической центробежной силы, чтобы в результате дать следующую формулировку уравнения Хоуснера.

Как отмечено выше, центробежные силы, в противоположность силам Кориолиса, являются прежде всего ответственными за влияние на собственную частоту вибрирующей трубки, вызванную удельным массовым расходом материала через трубку. Так как в денситометре с изогнутой трубкой динамические центробежные силы и установившиеся центробежные силы взаимно уничтожаются, как только что показано, денситометры, использующие изогнутые трубки, гораздо менее чувствительны к влиянию удельного массового расхода, чем денситометры, использующие прямые трубки, потому что только сила Кориолиса воздействует на измерение плотности.

В компенсационной схеме патента Араначалума (Aranachalum) это является действием динамической центробежной силы и кориолисовых сил на вибрирующую трубку, которой дают компенсацию, где центробежные силы - доминирующие силы. Компенсация, реализованная по патенту Араначалума, обязательно включает зависимость от плотности. Это делается потому, что компенсация Араначалума включает измерение частоты трубки, определение периода колебаний трубки путем вычисления обратной величины частоты трубки и умножения периода колебаний трубки на коэффициент, который включает измеренный удельный объемный расход. В кориолисовом денситометре удельный объемный расход определен, частично, с использованием измеренной плотности, поэтому компенсация плотности Араначалума включает свойственную зависимость от плотности измеряемого материала.

В данном изобретении, это - влияние силы Кориолиса на вибрирующую трубку, так как уничтожаются центробежные силы, для которых обеспечивается компенсация. Коэффициент компенсации, полученный и использованный в соответствии с данным изобретением, не включает плотность как часть коэффициента компенсации. В результате, компенсация плотности, обеспеченная в соответствии с данным изобретением, не зависит от плотности измеряемого материала. Поэтому примененное к денситометру с изогнутой трубкой данное изобретение обеспечивает измерение плотности, на которое не воздействует удельный массовый расход материала через вибрирующую трубку, и на компенсацию не воздействует плотность измеряемого материала.

Способ и устройство настоящего изобретения сначала определяет измеряемую плотность, используя вычисление измерения плотности, как описано в патенте Руеша (Ruesch):

Dm = K2Tm 2(1-tctm)-K1,

где Dm - измеренная плотность материала (г/см3);

Тm - измеренный период трубки (с);

K1 = K2Ta 2 - Da;

K2 = d/(Tw 2 - Ta 2);

Dw - плотность воды во время калибровки (г/см3);

Da - плотность воздуха во время калибровки (г/см3);

d = Dw - Da (г/см3);

tc - коэффициент компенсации изменения жесткости вибрирующей трубки ((изменение % в Tm 2/oC)/100);

Ta - период колебаний трубки для воздуха без потока во время калибровки, скорректированный на 0oC (с);

Tw - период колебаний трубки для воды без потока во время калибровки, скорректированный на 0oC (с);

tm - измеренная температура (oC).

Измеренная плотность (Dm) затем корректируется с использованием коэффициента компенсации K3 следующим образом:

Dc = Dm - K3(Mm)2

где Dm - измеренная плотность, (г/см3);

Dc - скорректированная плотность, (г/см3);

Мm - измеренный удельный массовый расход, (г/с).

K3 = Dk3/(Mk3 2),

Dk3 (г/см3) - погрешность измеренной плотности во время калибровки при удельном массовом расходе Мk3 (г/с). К3 определяется во время калибровочной процедуры путем измерения ошибки показания плотности при известном удельном массовом расходе. Скорректированная плотность, таким образом, получена из измеренной плотности.

Следующим преимуществом настоящего изобретения является то, что компенсационная схема, только что описанная, может быть изменена так, чтобы компенсация влияния удельного массового расхода для плотности сама компенсируется от действия температуры. Было определено экспериментально и аналитически, что ошибка измерения плотности из-за влияния удельного массового расхода также изменяется с температурой. Настоящее изобретение обеспечивает компенсацию этого температурного влияния. Коэффициент K4 температурной компенсации определяется следующим образом:

K4 = [Dk4/(K3 • Mk4 2) - 1]/(tk4 - tk3)

где Dk4 - погрешность в измеренной плотности (Dm) при температуре tk4 и удельном массовом расходе Мk4;

K3 - калибровочная константа, предварительно определенная;

tk3 - температура, при которой был определен K3 (oC);

tk4 - температура, при которой был определен K4, (oC);

Mk4 - удельный массовый расход, при котором был определен К4, (г/с).

K4 используется, чтобы отрегулировать значение K3 для отклонений рабочей температуры от температуры, при которой был определен K3. После определения K3 во время калибровочного процесса, как описано выше, определяется K4 путем изменения температуры протекающего материала и снова измерения плотности протекающего материала. Изменение в температурных результатах при ошибке в измерении компенсированной плотности и K4 вычислялись, как только что описано.

Коэффициент K4 температурной компенсации используется в работе настоящего изобретения, чтобы отрегулировать значение K3 следующим образом:

Dc = Dm - K3[1 + K4(tm - tk3)[Mm)2,

где Dm- измеренная плотность (г/см3) (g/cc);

Dc - скорректированная плотность (г/см3) (g/cc);

Mm - измеренный удельный массовый расход (г/с);

tm - измеренная температура (oC);

tk3 - температура, при которой был рассчитан K3 (oC);

K3 и K4 как предварительно определено;

K4 используется, чтобы линеаризовать константу K3 калибровки удельного расхода.

В соответствии с данным изобретением, выход датчика, подсоединенного или связанного с вибрирующей трубкой (или трубками) Вентури, соединен со схемой обработки сигнала, которая производит данные, указывающие измеренную плотность материала, текущего через вибрирующую трубку. Схема обработки сигнала принимает во внимание тот факт, что измеренная плотность не остается постоянной при изменениях удельного массового расхода измеряемого материала и/или температуры вибрирующей трубки. При таком выполнении схема обработки сигнала корректирует измеренную плотность и дает на выходе определенную скорректированную плотность, которая является независимой от удельного массового расхода материала, у которого измеряется плотность. Коэффициент компенсации удельного массового расхода сам компенсируется от изменения в температуре вибрирующей трубки. Способы данного изобретения оптимально применяются к денситометрам с изогнутой трубкой, но могут также применяться к денситометрам с прямой трубкой.

Краткое описание чертежей

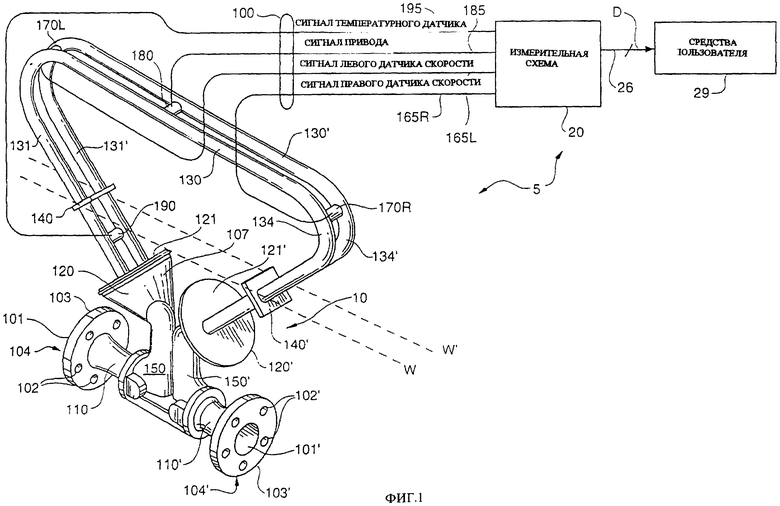

Фиг. 1 показывает один из возможных примеров воплощения изобретения;

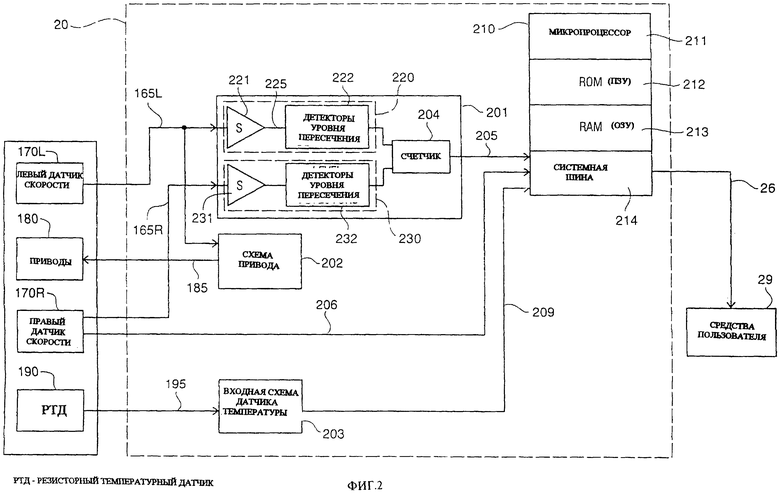

фиг. 2 раскрывает дальнейшие детали электронного измерительного блока 20 фиг. 1;

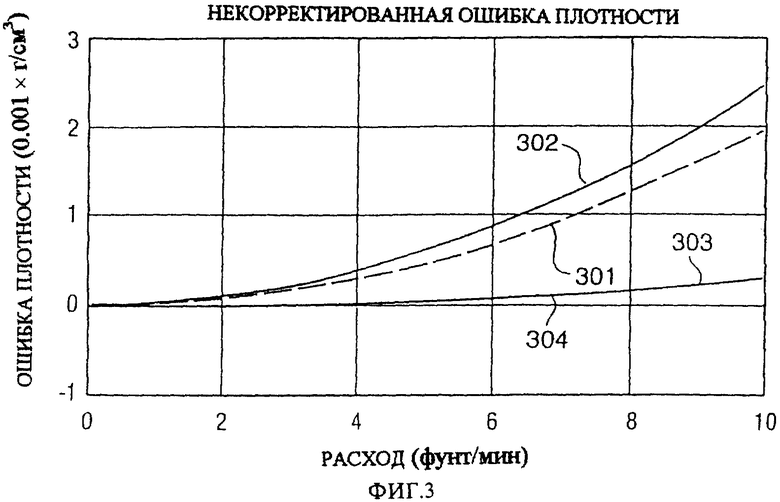

фиг. 3 является графической иллюстрацией измеренной погрешности плотности по отношению к удельному массовому расходу денситометра на вибрирующей трубке;

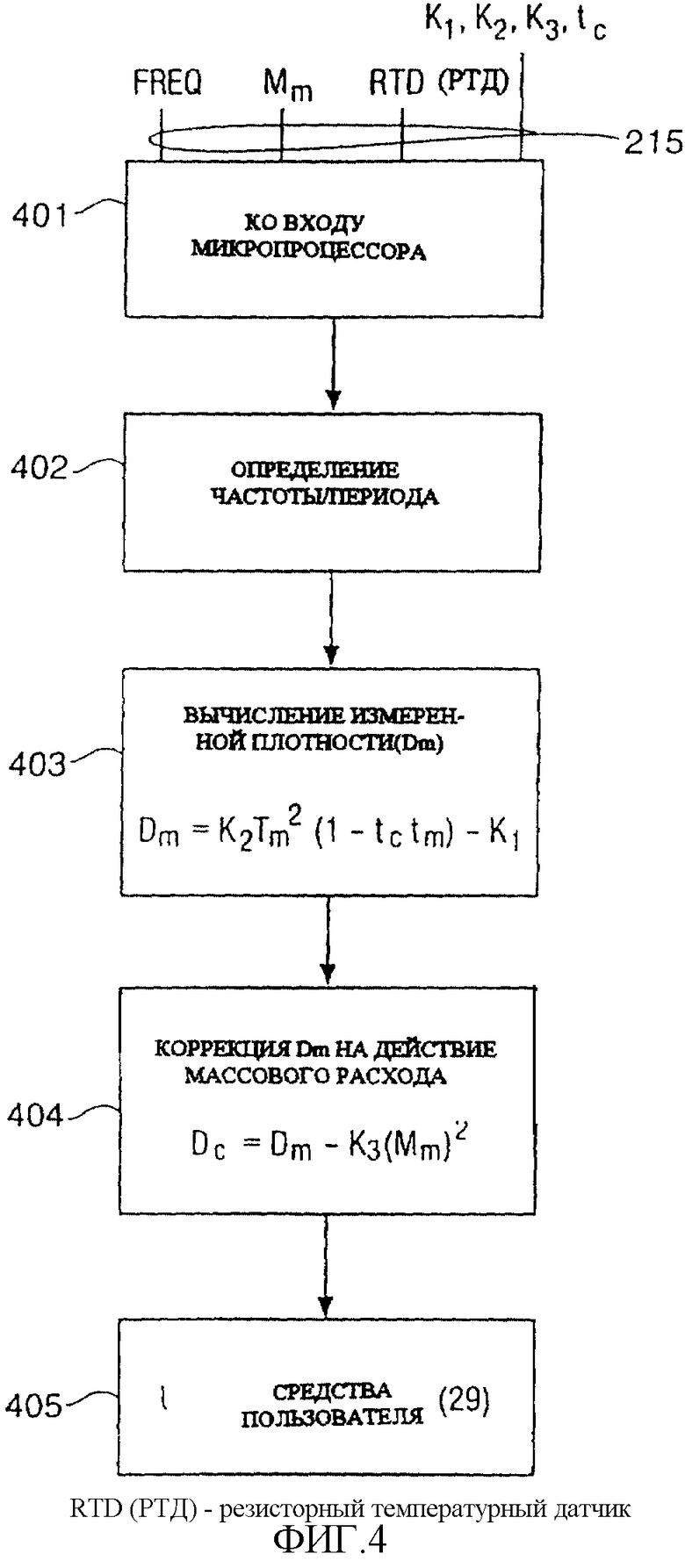

фиг. 4 представляет собой блок-схему, описывающую действие электронного измерительного блока 20 и ее обрабатывающей схемы 210, в режиме измерения плотности и коррекции измеренной плотности от влияния удельного массового расхода на измерение плотности;

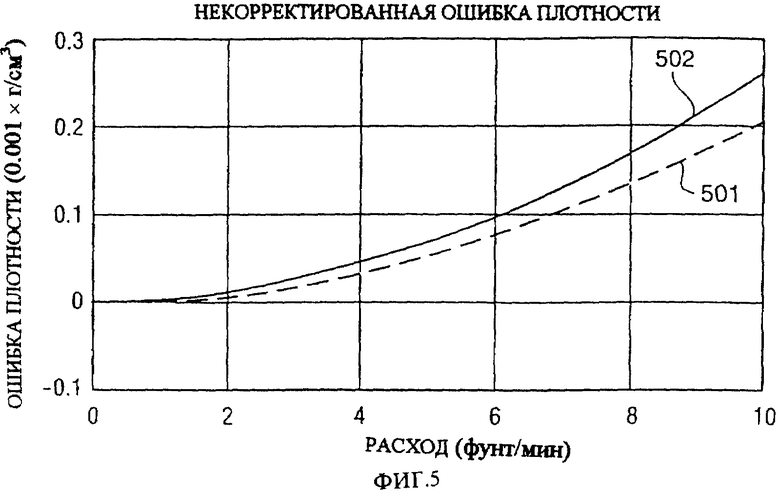

фиг. 5 - график, иллюстрирующий влияние удельного массового расхода при различных температурах на измеряемую плотность;

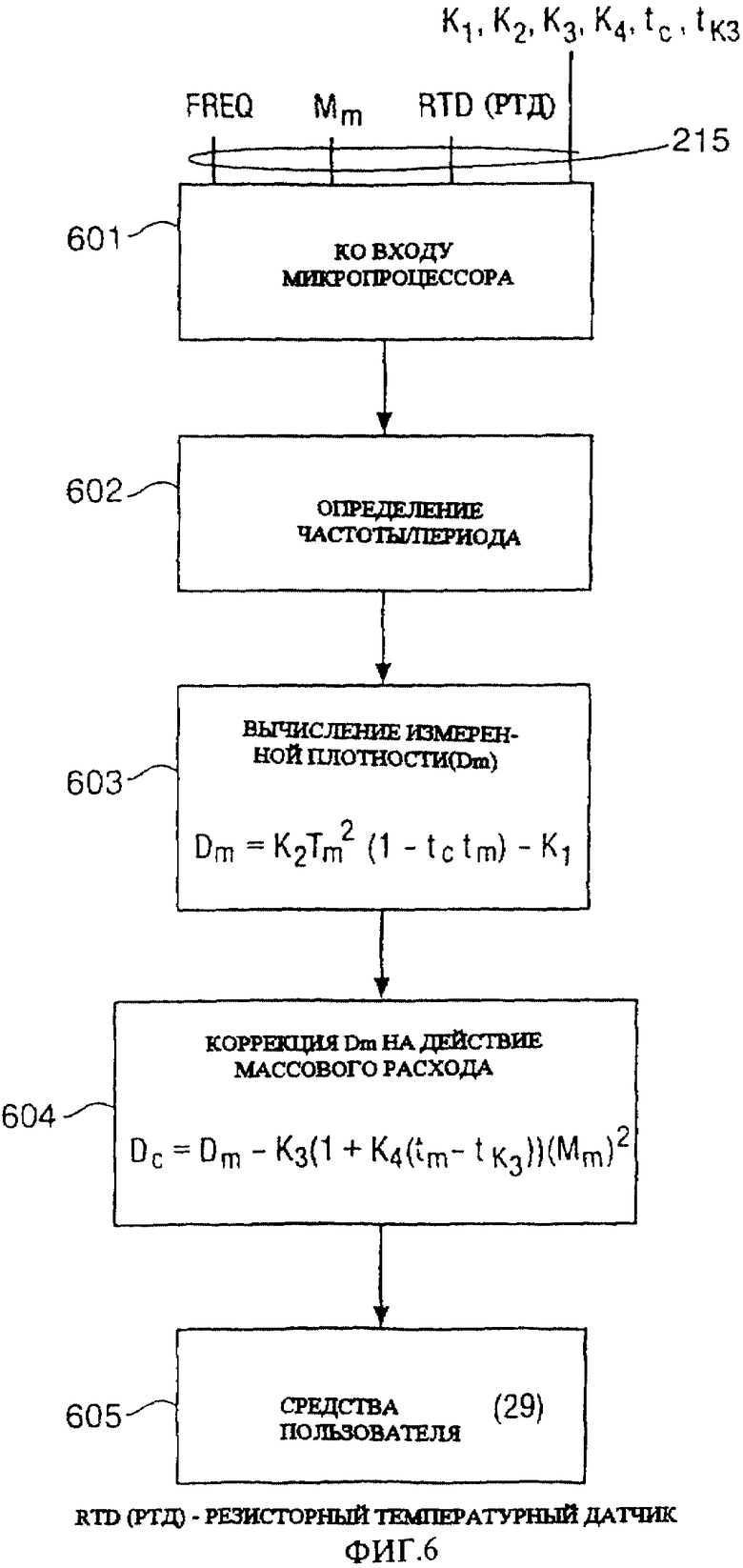

фиг. 6 представляет собой блок-схему, описывающую действие электронного измерительного блока 20 и ее обрабатывающей схемы 210, в режиме измерения плотности и ее коррекции от влияния удельного массового расхода на измерение плотности, принимая во внимание температурную зависимость влияния;

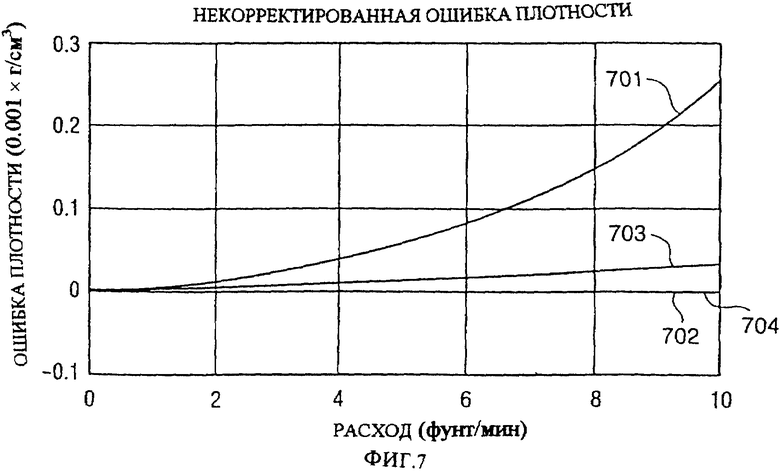

фиг 7 - график, иллюстрирующий усовершенствование в выполнении измерения плотности в соответствии с настоящим изобретением.

Подробное описание

Один из возможных предпочтительных примеров выполнения проиллюстрирован на фиг. 1 - 7. Следует ясно понимать, что настоящее изобретение не должно ограничиваться этим примером выполнения. Рассматриваются другие конфигурации и модификации, которые находятся в пределах заявленной концепции изобретения. Настоящее изобретение может быть осуществлено с другими типами измерительных устройств, отличающихся от описанного. Успешная реализация настоящего изобретения не зависит от конфигурации измерительного устройства, несмотря на то, что получается дополнительная реализации в денситометрах с изогнутой трубкой.

Описание общей системы (фиг. 1)

Фиг. 1 показывает денситометр Кориолиса 5, содержащий измерительный блок 10 Кориолиса и электронное измерительное устройство 20. Измерительный блок 10 следит за удельным массовым расходом и плотностью рабочего материала. Электронное измерительное устройство 20 подсоединено к измерительному блоку 10 соединительной линией 100 для обеспечения информацией относительно плотности, удельного массового расхода и температуры по каналу 26, а также другой информацией, не касающейся настоящего изобретения. Структура расходомера Кориолиса описана, хотя для квалифицированных специалистов ясно, что данное изобретение можно реализовать как денситометр с вибрирующей трубкой без дополнительной способности измерения, обеспечиваемой массовым расходомером Кориолиса.

Денситометр Кориолиса удобен и предпочтителен, так как ему присуще давать информацию относительно удельного массового расхода, необходимую, как описано ниже, для работы данного изобретения. Если используется не денситометр Кориолиса с вибрирующей трубкой, информация об удельном массовом расходе должна поступать от отдельного источника такой информации.

Измерительный блок 10 включает в себя пару патрубков 150 и 150', фланцы 103 и 103' с шейками 110 и 100' фланцев, пару параллельных трубок 130 и 130' Вентури, приводной механизм 180, температурный датчик 190 и пару датчиков скорости 170L и 170R. Трубки 130 и 130' Вентури имеют две по существу прямые входные опоры 131 и 131' и выходные опоры 134 и 134', которые сходятся друг к другу в трубке Вентури, установленной на блоки 120 и 120'. Трубки 130 и 130' Вентури изогнуты в двух симметричных положениях по длине и по существу параллельны по всей их длине. Стяжки 140 и 140' служат, чтобы определить оси W и W', относительно которых колеблется каждая трубка Вентури.

Боковые опоры 131, 131' и 134, 134' трубок 130 и 130' Вентури зафиксированы на трубке Вентури, установленной на блоки 120 и 120', а эти блоки, в свою очередь, зафиксированы на патрубках 150 и 150'. Это обеспечивает непрерывный замкнутый путь материала через измерительный блок 10 Кориолиса.

Когда фланцы 103 и 103', имеющие отверстия 102 и 102', подсоединены через входной конец 104 и выходной конец 104' к системе трубки Вентури (не показано), которая несет измеряемый рабочий материал, материал входит в конец 104 измерительного блока через отверстие 101 во фланце 103, проходит через патрубок 150 к монтажному блоку 120 трубки Вентури с поверхностью 121. Внутри патрубка 150 материал разделяется и проходит через трубки 130 и 130' Вентури. На выходящих трубках 130 и 130' Вентури рабочий материал рекомбинируется в единственный поток внутри патрубка 150' и после этого проходит к выходному концу 104', подсоединенному посредством фланца 103', имеющего отверстия 102' для болтов, к системе трубки Вентури (не показано).

Трубки 130 и 130' Вентури выбраны и смонтированы соответствующим образом на монтажных блоках 120 и 120' трубки Вентури, чтобы иметь по существу одно и то же массовое распределение, моменты инерции и модули Юнга относительно осей изгиба W-W и W'-W', соответственно. Эти оси изгиба проходят через стяжки 140 и 140'. Поскольку модули Юнга трубок Вентури изменяются с температурой, и это изменение воздействует на расчеты потока и плотности, резистивный температурный датчик (РТД) 190 (обычно устройство РТД из платины), установленный на трубке 130' Вентури, непрерывно измеряет температуру трубки Вентури. Температура трубки Вентури и, следовательно, напряжение, появляющееся на той же стороне РТД для данного тока, проходящего там, зависит от температуры материала, проходящего через трубку Вентури. Температурно зависимое напряжение, появляющееся поперек РТД, используется в хорошо известном способе электронным измерительным устройством 20, чтобы компенсировать изменение модуля упругости трубок 130 и 130' Вентури для любых изменений температуры трубки Вентури. Температура трубки также используется, согласно настоящему изобретению, для компенсации плотности удельного массового расхода при изменениях температуры вибрирующей трубки. РТД соединен с электронным измерительным устройством 20 проводом 195.

Обе трубки 130 и 130' Вентури приводятся в действие приводом 180 в противоположных направлениях относительно их соответствующих осей изгиба W и W', и при этом определяется первая несинхронная собственная частота расходомера. Обе трубки 130 и 130' Вентури вибрируют как вилка камертона. Этот приводной механизм 180 может содержать любое из многих известных устройств, таких как магнит, установленный на трубке Вентури 130', и противодействующая катушка, установленная на трубке 130 Вентури, и через которую пропускают переменный ток для вибрации обеих трубок Вентури. Нужный сигнал привода прикладывается электронным измерительным устройством 20 через провод 185 к приводному механизму 180.

Электронное измерительное устройство 20 получает сигнал температуры РТД по проводу 195 и левый и правый сигналы скорости, появляющиеся на проводах 165L и 165R, соответственно. Электронное измерительное устройство 20 производит сигнал приведения в действие, появляющийся на проводе 185, для приведения в действие элемента 180 и вибрации трубок 130 и 130'. Электронное измерительное устройство 20 обрабатывает левые и правильные сигналы скорости и сигнал РТД для вычисления удельного массового расхода и плотности материала, проходящего через измерительный блок 10. Эта информация, наряду с другой информацией, передается электронным измерительным устройством 20 по линии 26 на пользовательские средства 29. При определении плотности электронное измерительное устройство 20 корректирует измеренную плотность материала, проходящего через трубки 130 и 130' способом, соответствующим настоящему изобретению.

Описание электронного измерительного устройства (фиг.2)

Структурная схема электронного измерительного устройства 20, показанная на фиг. 2, включает в себя схему 201 измерения массового расхода, схему 202 привода трубки Вентури, схему 210 обработки результатов измерения плотности и входную схему РТД 203.

Схема 202 привода трубки Вентури подает повторяющийся переменный или импульсный сигнал привода по проводу 185 к приводному механизму 180. Схема 202 привода синхронизирует приводной сигнал по левому сигналу скорости на проводе 165L и поддерживает обе трубки 130 и 130' Вентури в противоположном синусоидальном колебательном движении с их основной собственной частотой. Эта частота управляется множеством факторов, включающих характеристики трубок, плотность и удельный массовый расход протекающего материала. Так как схема 202 известна из уровня техники, и ее конкретная реализация не составляет части настоящего изобретения, это не обсуждается здесь подробно. Для пояснений можно сослаться на патенты США 5009109 (выданный P. Kalotay и другим 23 апреля 1991); 4934196 (выданный P. Romano 19 июня 1990) и 4876879 (выданный J. Ruesch 31 октября 1989) для дополнительного описания различных вариантов выполнения схемы привода для трубки Вентури.

Сигналы, генерируемые датчиками 170L и 170R, могут быть обработаны электронным измерительным устройством 20, и в частности, в схеме 201 измерения массового расхода, любым из множества известных способов вычисления удельного массового расхода материала, проходящего через измерительное устройство. Один из этих подходов изображен на фиг. 2. Схема 201 измерения массового расхода содержит два отдельных входных канала: левый канал 220 и правый канал 230. Каждый канал содержит интегратор и два датчика пересечения уровня. Внутри обоих каналов левые и правые сигналы скорости от левого и правого тензодатчиков 170L и 170R подаются соответствующим интеграторам 221 и 231, каждый из которых эффективно формирует фильтр нижних частот. Выходы интеграторов 221 и 231 прикладываются на датчики пересечения уровня (компараторы эффективности) 222 и 232, которые производят сигналы изменения уровня всякий раз, когда соответствующий сигнал интегрированной скорости превышает интервал напряжения, определенный малым заданным положительным и отрицательным уровнем напряжения, например, ±2.5 V. Выходы датчиков 222 и 232 пересечения уровня подаются как сигналы управления на счетчик 204 для измерения интервала времени, появляющегося между соответствующими изменениями на этих выходах, в тактовых импульсах. Этот интервал является представлением разности фаз между сигналом, произведенным левым тензодатчиком 170L, и сигналом, произведенным правым тензодатчиком 170R. Фазовая разность между этими двумя сигналами пропорциональна удельному массовому расходу материала, протекающего через трубки 130 и 130'. Это представление величины фазовой разности в импульсах применяется в качестве входных данных по линии 205 к схеме 210 обработки.

Вычисление удельного массового расхода и удельного объемного расхода материала, проходящего через трубки 130 и 130', может быть выполнено любым из нескольких известных способов. Эти дополнительные подходы к вычислению удельного массового расхода известны для квалифицированных специалистов и могут быть иллюстрированы следующими патентами для дальнейшего описания вычисления массового расхода: патент США Ре (Re) 31450, выданный Смит (Smith) 11 февраля 1982; патент США 5231884, выданный Золок (Zolook) 3 августа 1993, и патент США 4914956, выданный Янг и др. (Young), 10 апреля 1990.

Собственная частота вибрации трубок 130 и 130' Вентури измеряется при помощи контроля сигнала от одного из тензодатчиков. Сигнал от правого тензодатчика 170R подается по линии 206 к схеме 210 обработки. Схема 210 обработки действует, чтобы рассчитать частотный выход от правого тензодатчика 170R для определения частоты колебаний вибрирующих трубок 130 и 130'.

Температурный элемент РТД 190 подсоединен каналом 195 к входной цепи 203 РТД, которая питает элемент РТД 190 постоянным током, линеаризует напряжение, которое появляется поперек элемента РТД, и преобразует это напряжение, используя преобразователь напряжение-частота (не показан) в поток импульсов, который имеет вычисленную частоту, которая изменяется пропорционально с любыми изменениями в напряжении РТД. Результирующий импульсный поток, выработанный схемой 203, передается по линии 209 в качестве входа схемы 210 обработки.

Схема 210 обработки результатов измерения плотности на фиг. 2 содержит микропроцессор 211 и элементы памяти, включая память ROM (Read Only Memory, постоянное запоминающее устройство, ПЗУ) 212 и память RAM (Оперативную память, ОЗУ) 213. Память ROM (ПЗУ) 212 хранит постоянную информацию, которая используется микропроцессором 211 в выполнении его функций, в то время как RAM (ОЗУ) 213 хранит временную информацию, используемую микропроцессором 211. Микропроцессор вместе с его памятью ROM (ПЗУ) и RAM (ОЗУ) и системой шин 214 управляет всеми функциями схемы 210 обработки так, что она может получать входные сигналы, как здесь описано, и обрабатывать их требуемым способом, чтобы направить по линии 26 к пользовательским средствам 29 различные элементы данных, которые производит денситометр на эффекте Кориолиса, согласно данному изобретению. Схема 210 обработки периодически обновляет информацию, доступную для пользовательских средств 29. Информация, поступающая к пользовательским средствам 29 по линии 26, включает информацию об удельном массовом расходе, удельном объемном расходе и плотности. Пользовательские средства 29 могут включать измерительное устройство для визуального показа информации о получаемой плотности или, альтернативно, могут содержать систему управления процессом, который управляется сигналом плотности по линии 26.

Схема 210 обработки, включающая микропроцессор 211 вместе с элементами 212 и 213 памяти, работает в соответствии с данным изобретением для получения высокоточной информации о плотности. Как описано подробно в связи с диаграммами потока фиг. 4 и 5, эта высокоточная информация о плотности получена стадиями измерения собственной частоты вибрирующих трубок с помощью сигналов, полученных от датчиков 170L и 170R скорости путем вычисления измеренной плотности согласно известной формулировке и корректировки этой измеренной плотности, что компенсирует тот факт, что измеренная плотность изменяется с изменениями удельного массового расхода материала, протекающего через трубки 130 и 130' и с изменениями температуры трубок 130 и 130'. Эти выходные данные плотности имеют более высокую точность, чем в случае, если бы измеренная плотность не корректировалась, или если бы собственная частота была откорректирована лучше, чем плотность.

Влияние удельного массового расхода на измерение плотности (фиг. 3)

Как отмечено выше, собственная частота колеблющейся трубки уменьшается с увеличением удельного массового расхода материала, протекающего через трубки. Этот эффект непосредственно воздействует на измеренную плотность, так как основное измерение плотности зависит от отношения между частотой и плотностью трубки.

Фиг. 3 демонстрирует воздействие удельного массового расхода на точность измерения плотности. Вертикальная ось фиг. 3 соответствует ошибке плотности, выраженной в 0.001 г/см3. Горизонтальная ось размечена в фунтах в минуту (фунт/мин) удельного массового расхода. Кривые 301 и 302 представляют влияние удельного массового расхода на конфигурацию денситометра с прямой трубкой. Кривая 301 представляет погрешность измерения плотности в диапазоне удельных массовых расходов для протекающего материала, имеющего плотность 1.194 в единицах удельного веса (SGU). Кривая 302 представляет погрешность измерения плотности в диапазоне удельных массовых расходов для протекающего материала с плотностью 0.994 SGU. В обоих случаях физическая вибрирующая конструкция одна и та же. Лишь протекающий материал внутри вибрирующих трубок является различным. Фиг. 3 демонстрирует, что измерение плотности зависит от удельного массового расхода материала, протекающего через трубку. Кривые 301 и 302 демонстрируют, что для денситометра с прямой трубкой зависимость от удельного массового расхода различна для материалов с различной плотностью. Кривые 303 и 304 представляют влияние удельного массового расхода на плотность для денситометра с изогнутой трубкой, имеющего расход, подобный денситометру с прямой трубкой, используемому для получения данных кривых 301 и 302. Как отмечено выше, резонансная частота денситометра с изогнутой трубкой менее чувствительна к влиянию удельного массового расхода, чем у денситометра с прямой трубкой, и это показано на фиг. 3. Линия 303 представляет данные для той же самой текучей среды, как линия 301 (1.194 SGU), а линия 304 представляет данные для той же самой текучей среды, как линия 302 (0.994 SGU). Как очевидно из фиг. 3, данные кривой 303 неотличимы от данных кривой 304, что иллюстрирует тот факт, что в денситометре с изогнутой трубкой погрешность в показании плотности, обусловленная удельным массовым расходом, не изменяется для текучих сред с различной плотностью.

Влияние на измерение плотности температуры вибрирующей трубки не показано на фиг. 3. Фиг. 6, обсуждаемая ниже, демонстрирует комбинированное действие массового расхода и температуры.

Описание коррекции плотности (фиг. 4)

Фиг. 4 описывает в форме схемы последовательности операций, как микропроцессор 211 и блоки памяти 212 и 213 работают при вычислении плотности, которая компенсируется под воздействием удельного массового расхода на измеренную плотность. Дальнейшее воплощение настоящего изобретения, которое дополнительно компенсирует влияние температуры на компенсацию плотности, описывается ниже со ссылкой на фиг. 5 и 6.

Во время шага 401 обработки процесс измерения плотности начинается с микропроцессора 211, получающего ввод и информацию установки по системной шине 214 от ROM (ПЗУ) 212, RAM (ОЗУ) 213 и входов уже описанной схемы 210 обработки. Сигналы, полученные микропроцессором 211 в течение этого периода, являются сигналом, представляющим частоту вибрации трубок Вентури (FREQ), температурным сигналом (РТД) и измеренным сигналом удельного массового расхода (Мm). Также на микропроцессор 211 во время шага 401 обработки поступают константы, используемые микропроцессором 211 при определении плотности. Эти константы K1, K2, K3 и tc хранятся в ROM (ПЗУ) 212 и RAM (ОЗУ) 213 во время калибровки датчика массового расхода 10 и измерительного электронного устройства 20.

Калибровочные константы K1 и K2 калибруются с помощью определения периода вибрации вибрирующей трубки или трубок для двух различных материалов с известной плотностью. Калибровочная константа K3 определяется вычислением ошибки в измеренной плотности при известном удельном массовом расходе. Это может быть сделано с помощью одного из материалов, который используется для определения калибровочных констант К1 и К2 или может использоваться другой материал. Как отмечено выше, K1, К2 и К3 рассчитываются и сохраняются в элементах памяти 212 и 213 во время калибровки денситометра.

Коэффициент компенсации tC связан с модулем Юнга материала, из которого изготовлены вибрирующие трубки. Известно, что модуль Юнга, представляющий собой жесткость вибрирующей трубки, изменяется с температурой. Изменение жесткости вибрирующей трубки приводит к изменению собственной частоты вибрирующей трубки. Коэффициент компенсации tC используется, как описано ниже, для компенсации изменения жесткости вибрирующей трубки.

Во время шага 402 микропроцессор 211 использует сигнал FREQ, чтобы определить частоту колебаний вибрирующей трубки. Микропроцессор 211 также определяет измеренный период (Тm) колебаний трубки путем вычисления обратной величины частоты вибрации. Во время шага 403 микропроцессор 411 вычисляет измеренную плотность (Dm) согласно формуле:

Dm = K2Tm 2(1-tctm)-К1;

где - Dm - измеренная плотность материала (г/см3);

Tm - измеренный период трубки (с);

K1 = K2Ta 2 - Da;

К2 = d/(Tw 2 - Ta 2);

Dw - плотность воды во время калибровки (г/см3);

Da - плотность воздуха во время калибровки (г/см3);

d = Dw - Da (г/см3);

tc - коэффициент компенсации изменения жесткости вибрирующей трубки ((изменение % в Tm 2/oC)/100);

Ta - период трубки для воздуха при отсутствии потока во время калибровки, скорректированный на 0oC (с);

Tw - период трубки для воды при отсутствии потока во время калибровки, скорректированный на 0oC (с);

tm - измеренная температура (oC).

Это вычисление измеренной плотности, так же как констант K1, K2 и tc, является таким же, как описано для денситометров из уровня техники типа описанных Ruesch.

В течение шага 404 измеренная плотность (Dm) компенсируется от влияния удельного массового расхода, чтобы определить скомпенсированную плотность (Dc). Скомпенсированная плотность (Dc) рассчитывается следующим образом:

Dc = Dm - K3(Мm)2,

где Dm - измеренная плотность (г/см3);

Dc - скорректированная плотность (г/см3);

Mm - измеренный удельный массовый расход (г).

K3 = Dk3/Mk3 2,

Dk3- погрешность измеренной плотности во время калибровки при удельном массовом расходе Мk3 (г/см3).

Во время шага 405 информация о скомпенсированной плотности (Dc) подается на пользовательские средства 29, где она отображается, регистрируется или используется иначе в системе управления производственным процессом.

Комбинированное влияние удельного массового расхода и температуры на измерение плотности (фиг. 5)

В дальнейшем варианте воплощения настоящего изобретения константа K3 калибровки удельного расхода компенсируется от влияния температуры трубки на удельный массовый расход из-за погрешности плотности. Из-за изменения модуля Юнга удельный массовый расход будет иметь слегка различное влияние на измерение плотности при различных температурах вибрирующей трубки. Это влияние изображено на фиг. 5, где кривая 501 представляет удельный массовый расход, вызванный погрешностью плотности в данном денситометре при 30oC, и кривая 502 представляет удельный массовый расход, вызванный погрешностью в том же самом денситометре при 100oC. Коэффициент К температурной компенсации разработан, чтобы компенсировать этот эффект.

K4 рассчитывается следующим образом:

K4 - [Dk4/(K3 • Mk4 2) - 1]/(tk4 - tk3),

где Dk4 - погрешность в показании плотности при температуре tk4 и удельном массовом расходе Мk4 (г/см3) (g/cc);

K3 - предварительно определенная константа калибровки удельного расхода,

tk3 - температура, при которой был определен K3 (oC);

tk4 - температура, при которой был определен K4 (oC);

Mk4- удельный массовый расход, при котором был определен K4 (г/с);

K4 определяется во время калибровочного процесса следующим образом.

После того, как K3 рассчитан, материал снова пропускают через денситометр при известном удельном массовом расходе, но на этот раз при температуре, отличной от той, при которой был рассчитан K3. Погрешность плотности при этой другой рабочей температуре используется следующим образом, чтобы определить K4. Коэффициент K4 температурной консистенции используется, как описано ниже, для компенсации константы K3 калибровки удельного расхода от влияния температуры на компенсацию влияния удельного массового расхода.

Описание коррекции плотности для удельного массового расхода, включая температурную компенсацию (фиг. 6)

Существующее изобретение работает, чтобы скорректировать измеренную плотность от температурного влияния на удельный массовый расход, вызванный погрешностью плотности, почти таким же способом, как было описано со ссылкой на фиг. 4. Поэтому описание фиг. 6 упрощено путем описания подробно только тех шагов, которые отличаются от процесса, описанного со ссылкой на фиг. 4.

На шаге 601 обработки микропроцессор 211 получает все сигналы и информацию, описанную со ссылкой на шаг 401 фиг. 4 и, кроме того, получает K4 и tk3.

На шаге 602 микропроцессор 211 определяет частоту и период колебаний вибрирующей трубки, как на шаге 402 фиг. 4.

На шаге 603 микропроцессор 211 вычисляет измеренную плотность (Dm), как на шаге 403 фиг. 4.

На шаге 604 микропроцессор 211 вычисляет скорректированную плотность (Dc) согласно следующему уравнению:

Dc = Dm - K3(1 + K4(tm - tk3))(Mm)2,

где Dm - измеренная плотность (г/см3) (g/cc);

Dc - скорректированная плотность (г/см3) (g/cc);

Mm - измеренный удельный массовый расход (г/с);

tm - измеренная температура (oC);

tk3 - температура, при которой был рассчитан K3 (oC);

K3 и K4 как определено предварительно.

Во время шага 605 информация о скорректированной плотности подается к пользовательским средствам 29 и отображается или используется так же, как описано со ссылкой на фиг. 4.

Температурная компенсация константы K3 с имеющейся константой K4 линейна. Фактическая зависимость погрешности плотности, вызванной удельным массовым расходом, от температуры не является простым линейным соотношением. Квалифицированным специалистам в уровне техники очевидно, что разные коэффициенты компенсации могут быть включены в K4, чтобы по-другому (различным образом) характеризовать соотношения между измерением плотности с помощью удельного массового расхода и температуры.

Усовершенствование измерения плотности согласно настоящему изобретению (фиг. 7)

Фиг. 7 представляет усовершенствование выполнения измерения плотности, достигнутое с помощью настоящего изобретения. Данные, по которым строятся кривые 701-704, получаются из аналитических моделей, обсужденных выше.

Кривая 701 представляет некорректированную погрешность измерения плотности. Кривая 702 представляет погрешность измерения плотности при использовании настоящего изобретения, когда измерение плотности сделано при той же самой температуре, при которой была выполнена калибровка плотности. Кривая 703 представляет погрешность измерения плотности при использовании только компенсации удельного массового расхода без компенсации удельного массового расхода на изменение температуры. Температурная разность, представленная кривой 703, между калибровочной температурой и температурой измерения составляет 50oC. Кривая 704 представляет погрешность измерения плотности при использовании обеих частей компенсации, согласно настоящему изобретению, удельного массового расхода и температуры, когда температура измерения отличается от температуры, при которой была выполнена калибровка. Температурная разность, представленная данными, образующими кривую 704, является той же самой температурной разностью, представленной данными, образующими кривую 703.

Преимущества настоящего изобретения в области измерения плотности ясны. Следует четко понимать, что заявленное изобретение не должно ограничиваться описанием предпочтительных вариантов выполнения, а охватывать другие модификации и изменения в пределах возможностей и в духе настоящего изобретения изобретательной концепции.

Далее материал, плотность которого определяется с помощью способа и устройства, согласно настоящему изобретению, может включать жидкость, газ, их смесь, так же как и любая протекающая материя в виде суспензий различных типов. Удельный массовый расход протекающего материала может определяться устройством, содержащим денситометр или, альтернативно, может быть определен отдельным устройством и использоваться в денситометре согласно настоящему изобретению. Аналогично, температурная информация, используемая способами согласно настоящему изобретению может быть получена от температурного датчика, который является частью денситометра, как описано здесь, или, альтернативно, может поступать от некоторого другого устройства, измеряющего температуру,

Использование: определение плотности материала, протекающего через расходомер. Сущность: способ заключается в измерении изменения собственной частоты вибрирующей трубки с увеличением удельного массового расхода, по периоду вибрации трубок определяется плотность. Устройство включает в себя расходомер, имеющий вибрирующие трубки, средство определения периода вибрации и средство формирования значения плотности в соответствии с периодом вибрации. Технический результат: обеспечение компенсации независимо от плотности измеряемого материала, обеспечение компенсации измерения плотности от влияния удельного массового расхода материала, который сам компенсирует влияние на компенсацию изменений температуры. 2 с. и 15 з.п.ф-лы, 7 ил.

Dс=Dm-К3(Мm)2,

где Dс - скорректированная плотность; Dm - измеренная плотность; К3 - константа калибровки удельного расхода; Мm - измеренный удельный расход.

Dm=К2Тm 2(1-tctm)-К1,

где Dm - измеренная плотность материала, г/см3;

Тm - измеренный период вибрации трубок, с;

К1=К2Та 2-Dа;

К2=d/(Тw 2-Та 2);

Dw - плотность воды во время калибровки, г/см3;

Dа - плотность воздуха во время калибровки, г/см3;

d=Dw-Dа, г/см3;

tс - коэффициент компенсации изменения жесткости вибрирующей трубки (изменение % в Тm2/oС)/100);

Та - период вибрации трубок для воздуха без потока во время калибровки, скорректированный на 0oС, с;

Тw - период вибрации трубок для воды без потока во время калибровки, скорректированный на 0oС, с;

tm - измеренная температура, oC.

К4=[Dk4/(К3•Мk4 2)-1]/(tk4-tk3),

где Dk4 - погрешность в измеренной плотности (Dm) при температуре tk4 и удельном массовом расходе Мk4;

К3 - константа калибровки удельного расхода, определенная предварительно;

tk3 - температура, при которой был определен К3, oС;

tk4 - температура, при которой был определен К4, oС;

Мk4 - удельный массовый расход, при котором был определен К4 (г/с).

Dc=Dm-К3(1+К4(tm-tk3))(Mm)2,

где Dm - измеренная плотность (г/см3), g/сс;

Dс - откорректированная плотность г/см3, (g/сс);

Мm - измеренный удельный массовый расход, г/с;

tm - измеренная температура, oС;

tk3 - температура, при которой был рассчитан К3, oС;

К3 и К4 как определены прежде.

Dс=Dm-К3(Мm)2,

где Dс - скорректированная плотность;

Dm - измеренная плотность;

К3 - константа калибровки удельного расхода;

Мm - измеренный удельный расход.

Dm=К2Тm 2(1-tctm)-К1,

где Dm - измеренная плотность материала, г/см3;

Тm - измеренный период вибрации трубок, с;

К1 равен К2Та 2-Dа;

К2 равен d/(Tw 2-Та 2);

Dw - плотность воды во время калибровки, г/см3;

Dа - плотность воздуха во время калибровки, г/см3;

d=Dw-Dа, г/см3;

tc - коэффициент компенсации изменения жесткости вибрирующей трубки ((изменение % в Тm 2/oС)/100);

Та - период вибрации трубок для воздуха при отсутствии потока во время калибровки, скорректированный на 0oС, с;

Тw - период вибрации трубок для воды при отсутствии потока по время калибровки, скорректированный на 0oС, с;

tm - измеренная температура, oС.

К4=[Dk4/(К3•Мk4 2)-1]/(tk4-tk3),

где Dk4 - погрешность в измеренной плотности (Dm) при температуре tk4 и удельном массовом расходе Мk4;

К3 - константа калибровки удельного расхода, определенная предварительно;

tk3 - температура, при которой был определен К3, oС;

tk4 - температура, при которой был определен К4, oС;

Мk4 - удельный массовый расход, при котором был определен К4 (г/с).

Dс=Dm-К3(1+К4(tm-tk3))(Мm)2,

где Dm - измеренная плотность, г/см3 (g/сс);

Dc - скорректированная плотность, г/см3 (g/сс);

Мm - измеренный удельный массовый расход, г/с;

tm - измеренная температура oС;

tk3 - температура, при которой был рассчитан К3, oС;

К3 и К4 как определены предварительно.

| US 5295084 А, 15.03.1994 | |||

| ВИБРОЧАСТОТНЫЙ ПЛОТНОМЕР | 0 |

|

SU269546A1 |

| Дифференциальный вибрационный плотномер | 1984 |

|

SU1226159A1 |

| US 4491009 А, 01.01.1985. | |||

Авторы

Даты

2001-12-27—Публикация

1997-07-15—Подача