Область техники

Настоящее изобретение относится к испарителю для холодильного аппарата с пластиной, трубкой для хладагента и слоем связующего вещества, соединяющего трубку для хладагента с пластиной, а также к способу изготовления такого испарителя.

Уровень техники

Испаритель такого типа и способ его изготовления известны из DE 10938773 А1. При известном способе изготовления изогнутая в форме змеевика трубка прижимается к пластине, а промежутки между извилинами трубки заполняются связующим. В качестве связующего могут применяться экструдированная полиуретановая пена или способные растекаться термореактивные пластмассы. Применение пены в качестве связующего особенно целесообразно, если испаритель предназначен для использования в качестве так называемого пластинчатого испарителя, когда испаритель встраивается между внутренней полостью холодильного аппарата и окружающим внутреннюю полость слоем теплоизоляции, и теплообмен и без того осуществляется только через обращенную к внутренней полости поверхность пластины, а не через заднюю сторону пластины, на которой расположена трубка для хладагента. Заливка не вспененной термореактивной пластмассой требует значительного расхода материала, а потому дорога.

Известен также способ, при котором трубка для хладагента крепится к пластине с помощью расположенной между ними двусторонней клейкой ленты. Однако при этом способе клейкая лента затрудняет теплообмен между трубкой для хладагента и пластиной, снижая, таким образом, кпд испарителя.

Из DE 10218826 А1 известен испаритель, в котором трубка для хладагента крепится к пластине с помощью битумной пленки, которая накладывается на пластину и трубку для хладагента, нагревается и прессуется, так что пластичный благодаря нагреву битум проникает в пазухи между пластиной и трубкой для хладагента и обеспечивает сцепление между ними по большой поверхности. Однако при этом способе трудно обеспечить полное удаление воздуха из пазух, и оставшиеся воздушные включения затрудняют воздухообмен, вызывая разброс кпд между отдельными теплообменниками.

Раскрытие изобретения

Задача настоящего изобретения состоит в том, чтобы предложить способ изготовления теплообменника и изготовляемый этим способом теплообменник, которые простыми средствами обеспечивают эффективный и стабильный теплообмен между трубкой для хладагента и несущей пластиной трубки для хладагента.

Задача решена способом, состоящим из операций, перечисленных в пункте 1 формулы изобретения.

Прокладка валика связующего средства между трубкой для хладагента и пластиной в соответствии с ходом трубки для хладагента позволяет при использовании небольшого количества связующего обеспечить между ним и трубкой для хладагента с одной стороны и между ним и пластиной с другой стороны контакт по большой площади, через которую происходит интенсивный теплообмен между трубкой для хладагента и пластиной. Благодаря прижатию валика между трубкой для хладагента и пластиной, связующее вытесняется из зоны непосредственного контакта между трубкой и пластиной, так что в этом месте может быть обеспечена оптимальная теплопередача.

Предпочтительно, связующее перед сжатием наносится на трубку для хладагента. Благодаря этому валик располагается по всей длине между трубкой для хладагента и пластиной.

Предпочтительно одновременно со сжатием валика трубка для хладагента также сплющивается, чтобы тем самым увеличить зону непосредственного контакта между трубкой для хладагента и пластиной, сделать слой связующего с обеих сторон контактной зоны как можно тоньше, а покрытые связующим поверхности трубки и пластины - как можно больше.

Особенно предпочтительным связующим является бутилкаучук. Этот материал отличается исключительно малой гигроскопичностью и водопроницаемостью, препятствуя, благодаря этому, скоплению влаги на граничных поверхностях между связующим и трубкой и между связующим и пластиной и ухудшению сцепления, а тем самым теплопроводности испарителя, при замерзании. К тому же применение бутилкаучука, обладающего хорошей теплопроводностью по сравнению с другими связующими, обеспечивает хорошую теплопередачу между пластиной и трубкой для хладагента. Кроме того, благодаря хорошим адгезионным свойствам бутилкаучука, обеспечивается очень интенсивное соединение между трубкой для хладагента и служащей для отдачи холода соединенной с трубкой пластиной, так что трубка образует с пластиной очень стойкое, прочное соединение, способное выдерживать большие механические нагрузки. Совместимость бутила с пищевыми продуктами позволяет применять теплообменник в зоне доступа пользователя, но главным образом он предназначен для использования в качестве испарителя во внутренней полости холодильного и/или морозильного аппарата. Применение бутилкаучука в качестве клея позволяет с успехом изготовлять в крупносерийном производстве как плоские теплообменники, например так называемые пластинчатые испарители или конденсаторы для задней стенки, так и объемные теплообменники, например, так называемые коробчатые испарители и С-образные испарители, а также так называемые змеевиковые конденсаторы.

Другим важным достоинством этого материала является то, что он способен нести нагрузку сразу же после нанесения. Не нужно после сжатия ожидать затвердевания материала, так что выдержка испарителей в предназначенном для этого прессе может быть короткой, а производительность пресса соответственно высокой.

Краткий перечень чертежей

Прочие признаки и преимущества изобретения вытекают из нижеследующего описания примеров реализации со ссылками на прилагаемые чертежи. На них представлены:

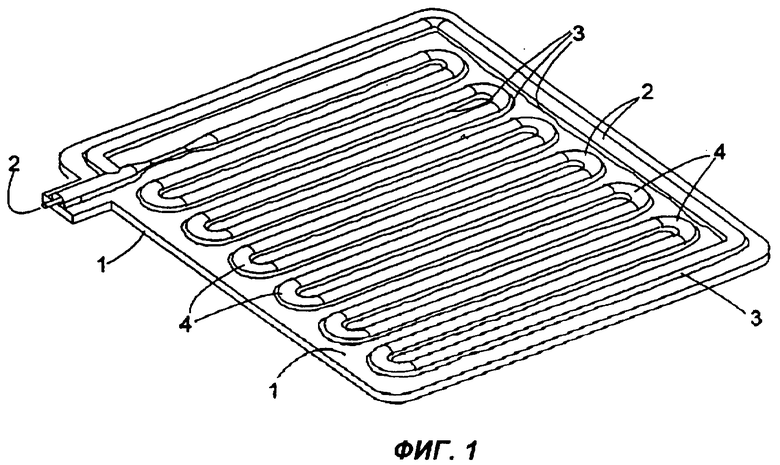

на Фиг.1 - перспективное изображение предлагаемого в изобретении теплообменника на примере испарителя;

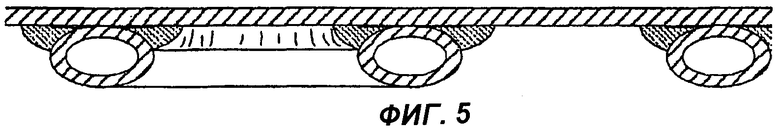

на Фиг.2-5 - схематические изображения частей, используемых при изготовлении испарителя, и готового испарителя на различных стадиях изготовления в разрезе.

Осуществление изобретения

Показанный на фиг.1 в перспективном изображении испаритель выполнен из плоской пластины 1 из алюминиевого листа, на которой расположена в виде змеевика трубка 2 для хладагента, также выполненная из алюминия. Пластина 1 и трубка 2 скреплены между собой бутилкаучуком, который расположен между трубкой 2 и пластиной 1 по обе стороны от линии, по которой трубка 2 и пластина 1 соприкасаются между собой.

На фиг.2 трубка 2 для хладагента и пластина 1 изображены в первой стадии изготовления испарителя в разрезе в плоскости, перпендикулярной к прямолинейному отрезку изогнутой в виде змеевика трубки 2. На фиг.2 видны три разреза через трубку 2; они имеют форму окружности, а между двумя из них видно соединяющее их колено 4. Сопло 5 движется вдоль трубки 2 для хладагента и наносит валик 6 из бутилкаучука.

На стадии, изображенной на фиг.3, нанесение валика 6 закончено, и трубка 2 для хладагента вместе с валиком лежит в канавках 8 пресс-формы 7, траектория которых совпадает с траекторией змеевика трубки 2 для хладагента. Поперечное сечение канавок 8 представляет собой приблизительно полуэллипс, причем площадь сечения полного эллипса соответствует площади сечения трубки 2 для хладагента.

На фиг.4 испаритель показан после сжатия пластины 1, валика 6 и трубки 2 для хладагента между пресс-формой 7 и неизображенным, прижатым сверху к пластине 1 пуансоном. Давление пресса сплющивает трубку 2 для хладагента в сечении в эллипс, который заполняет поперечное сечение канавки 8. Каучук валика 6 вытесняется в стороны, так что пластина 1 и трубка 2 для хладагента непосредственно соприкасаются между собой в контактной зоне 9, имеющей вид узкой полосы, проходящей по всей длине трубки 2 для хладагента. Незаполненные пазухи 10 между пластиной 1 и трубкой 2 с обеих сторон контактной зоны 9 заполняются каучуком 3 валика 6, образуя две каучуковые ленты, тянущиеся слева и справа от трубки 2 для хладагента по всей ее длине.

На фиг.5 изображен готовый испаритель после извлечения из пресс-формы 7.

Бутилкаучук образует прочное, способное выдерживать нагрузку соединение между пластиной 1 и трубкой 2 для хладагента. Высокая теплопроводность каучука по сравнению с другими уплотнительными и связующими материалами обеспечивает эффективный теплообмен даже между такими участками поверхности пластины 1 и трубки 2, которые не соприкасаются между собой непосредственно. Так как пазухи 10 между пластиной 1 и трубкой 2 не содержат воздушных включений, холодопроизводительность предлагаемых в изобретении испарителей отличается высокой стабильностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2350872C2 |

| Испаритель | 1990 |

|

SU1740916A1 |

| ХОЛОДИЛЬНЫЙ АППАРАТ С ИСПАРИТЕЛЕМ | 2005 |

|

RU2389951C2 |

| Панельный испаритель | 1990 |

|

SU1747817A1 |

| СБОРНАЯ КОНСТРУКЦИЯ ИЗ ВСАСЫВАЮЩЕЙ И ДРОССЕЛЬНОЙ ТРУБОК, ИСПОЛЬЗУЮЩИЙ ТАКУЮ КОНСТРУКЦИЮ ИСПАРИТЕЛЬ И БЫТОВОЙ ХОЛОДИЛЬНЫЙ АППАРАТ С ТАКОЙ КОНСТРУКЦИЕЙ ИЛИ ТАКИМ ИСПАРИТЕЛЕМ | 2009 |

|

RU2516631C2 |

| ХОЛОДИЛЬНЫЙ КОНТУР | 2009 |

|

RU2526139C2 |

| ХОЛОДИЛЬНЫЙ АППАРАТ И ИСПАРИТЕЛЬ ДЛЯ НЕГО | 2011 |

|

RU2528799C2 |

| ИСПАРИТЕЛЬ-КОНДЕНСАТОР С ПРОМЕЖУТОЧНЫМ ХЛАДОНОСИТЕЛЕМ | 2012 |

|

RU2509281C1 |

| Испаритель | 1989 |

|

SU1719820A1 |

| ИСПАРИТЕЛЬ ДЛЯ ТЕПЛОВЫХ НАСОСОВ | 2021 |

|

RU2785304C2 |

Изобретение относится к испарителям для холодильных аппаратов, Способ изготовления теплообменника включает следующие операции: приготавливают трубку (2) для хладагента и пластину (1), укладывают валик (6) из пластичного связующего средства (3) между трубкой (2) для хладагента и пластиной (1) в соответствии с ходом трубки (2) для хладагента и сжимают валик (6) между трубкой (2) для хладагента и пластиной (1). Техническим результатом является обеспечение эффективного и стабильного теплообмена между трубкой для хладагента и несущей пластиной. 2 н. и 9 з.п. ф-лы, 5 ил.

1. Способ изготовления теплообменника, включающий следующие операции:

a) приготавливают трубку (2) для хладагента и пластину (1);

b) укладывают валик (6) из пластичного связующего средства (3) между трубкой (2) для хладагента и пластиной (1) в соответствии с ходом трубки (2) для хладагента;

c) сжимают валик (6) между трубкой (2) для хладагента и пластиной (1).

2. Способ по п.1, отличающийся тем, что на шаге b) связующее средство (3) наносят на трубку (2) для хладагента.

3. Способ по п.1 или 2, отличающийся тем, что на шаге а) трубку (2) для хладагента изгибают в форме змеевика.

4. Способ по п.1 или 2, отличающийся тем, что на шаге с) трубку (2) для хладагента сплющивают.

5. Способ по п.1 или 2, отличающийся тем, что связующим средством (3) является бутилкаучук.

6. Теплообменник для холодильного аппарата с пластиной (1), трубкой (2) для хладагента и слоем связующего средства (3), соединяющего трубку (2) для хладагента с пластиной (1), отличающийся тем, что он изготовлен способом по одному из пп.1-5.

7. Теплообменник по п.6, отличающийся тем, что слой связующего средства проходит полосой вдоль трубки (2) для хладагента.

8. Теплообменник по п.6, отличающийся тем, что слой связующего средства образует две ветви, лежащие по обе стороны контактной зоны между трубкой (2) для хладагента и пластиной (1).

9. Теплообменник по п.6, отличающийся тем, что трубка (2) для хладагента имеет сплющенное поперечное сечение.

10. Теплообменник по одному из пп.6-8, отличающийся тем, что связующим средством (3) является бутилкаучук.

11. Теплообменник по п.6, отличающийся тем, что теплообменник выполнен в виде испарителя или конденсатора.

| 0 |

|

SU222176A1 | |

| WO 9835191 А1, 13.08.1998 | |||

| DE 10218826 A1, 13.11.2003 | |||

| Способ изготовления теплообменников из листового металла и труб | 1987 |

|

SU1484418A1 |

| ПАНЕЛЬНЫЙ ТЕПЛООБМЕННИК | 0 |

|

SU381858A1 |

Авторы

Даты

2010-04-10—Публикация

2005-06-07—Подача