Изобретение относится к устройствам для утилизации потенциальной избыточной энергии давления природного газа (ПГ) при установке его в систему трубопроводов между магистралями высокого и низкого давления с выработкой электроэнергии. Известна тенденция по замене редукторов давления на газораспределительных станциях (ГРС) и газорегуляторных пунктах (ГРП) на установки с турбодетандерами для получения электроэнергии за счет использования перепада давления на ГРС или ГРП, величина которого может достигать 5 МПа.

Одна из таких установок, принятая в качестве аналога, описана в книге «Энергосберегающие турбодетандерные установки», Степанец А.А., Москва, Недра, 1999 г., с.11, где турбодетандер соединен с электрогенератором через механический редуктор. В результате снижение давления ПГ в турбодетандере дает положительный эффект - электрическую энергию за счет мощности, генерируемой турбодетандером. Недостатком этого технического решения является применение механического редуктора, который снижает эффективность выработки электроэнергии и снижает надежность работы установки.

Для исключения этих недостатков в другом аналоге («Турбодетандерная установка», патент на изобретение RU 2317430 С1, МКП F02C 7/28 от 09.06.2006) применение механического редуктора исключено за счет использования высокоскоростного электрогенератора. Кроме того, эффективность работы установки повышена за счет применения магнитных подшипников и эффективной утилизации внешних утечек ПГ. Однако при отсутствии необходимости нагрева ПГ перед турбодетандером наличие внешних утечек снижает эффективность выработки электроэнергии. Нагрев ПГ с помощью теплообменника также уменьшает надежность и экологические показатели установки.

Известен «Газотурбогенератор», по патенту RU 2151971 С1, МКП 7 F25B 11/00 от 30.10.1997, принятый за прототип. Газотурбогенератор содержит входное устройство с патрубком, герметичный корпус с крышками с размещенными в нем турбиной и электрогенератором, механически связанными между собой валом. Здесь корпус имеет проходные изоляторы, соединенные с электрогенератором, и снабжен выходным патрубком, причем газотурбогенератор установлен между магистралями высокого и низкого давления.

Использование герметичной камеры, в которой расположены турбина и электрогенератор, полностью исключает внешние утечки ПГ через уплотнение по валу турбины. Работа газотурбогенератора по прототипу осуществляется следующим образом. Газ высокого давления поступает в герметичную камеру, проходит через турбину, где понижается его давление и температура, обтекает электрогенератор, охлаждает его и выходит из камеры. Вырабатываемая при этом турбиной механическая энергия трансформируется в электрогенераторе в электрическую энергию.

Недостатком технического решения по прототипу является узкий диапазон перепада давлений, при котором эффективно может работать турбина из-за:

- недопустимо низкого снижения уровня температуры ПГ в магистрали низкого давления при увеличенных перепадах давления;

- невозможности эффективного использования высоких перепадов давления в одной турбине.

Технической задачей заявляемого решения является эффективное использование утилизации потенциальной избыточной энергии давления природного газа с высокими экологическими показателями и высокой надежностью во всем применяемом в системах трубопроводов ПГ диапазоне давлений.

Поставленная задача решается тем, что газотурбогенератор содержит герметичный корпус с крышками, турбину, электрогенератор, проходные изоляторы, входной и выходной патрубки. Корпус имеет сквозную полость, снабженную входом и выходом с противоположных сторон. Турбина и электрогенератор механически связаны между собой и размещены в полости корпуса. Крышки расположены на входе и выходе полости корпуса. Входной патрубок размещен на крышке входа в полость корпуса. Проходные изоляторы установлены на корпусе и соединены с электрогенератором.

В соответствии с изобретением газотурбогенератор дополнительно включает регулятор, кран, агрегат нагрева. Турбина, электрогенератор, корпус с проходными изоляторами, выходной патрубок и кран объединены в модуль. Газотурбогенератор содержит, по крайней мере, два модуля, последовательно сопряженные корпусами между собой. Крышка входа в полость установлена на корпусе первого модуля, а крышка выхода из полости установлена на корпусе последнего модуля с образованием объединенной герметичной полости модулей. Регулятор установлен на входном патрубке, который размещен на крышке входа в полость. Каждый кран установлен на корпусе отдельного модуля через выходной патрубок. За краном последнего модуля последовательно подключен агрегат нагрева.

Использование регулятора и кранов позволяет устанавливать оптимальный режим работы турбин в условиях изменяющихся параметров газа магистралей высокого и низкого давлений. Наличие кранов позволяет также изменять количество работающих модулей в зависимости от требований потребителей.

Применение агрегата нагрева газа на последнем модуле при наличии более чем одного модуля позволяет использовать изобретение в трубопроводных системах с высокими перепадами давлений, где температура газа за турбинами понижается до недопустимо низких для потребителей значений.

Объединение турбины, электрогенератора, корпуса с проходными изоляторами, выходного патрубка и крана в модуль, введение дополнительно одного или нескольких модулей позволяет расширить область возможного эффективного применения изобретения на трубопроводные системы с большими перепадами давления между магистралями высокого и низкого давления за счет повышения экономичности турбин с помощью более оптимального распределения перепада давлений между ними.

Это позволяет эффективно утилизировать потенциальную избыточную энергию давления природного газа с высокими экологическими показателями и высокой надежностью во всем применяемом в системах распределения ПГ диапазоне давлений.

Развитие и уточнение приведенной выше совокупности существенных признаков дано далее.

Электрогенератор модуля может быть снабжен преобразователем частоты, расположенным вне корпуса. Это позволяет использовать вырабатываемую электроэнергию не только для внутреннего потребления, но и направлять ее во внешнюю сеть.

Агрегат нагрева может содержать воздушный компрессор и устройство частичного сжигания и внутреннего подогрева газа. Использование такой конструкции агрегата нагрева позволяет обеспечить внутренний, экологически чистый, подогрев газа в магистрали низкого давления и уменьшить потери энергии на его нагрев.

Турбина может быть выполнена, по меньшей мере, одноступенчатой и содержать парциальный сопловой аппарат. Такая конструкция турбины позволяет настроить турбину на заданный расход при изменяющемся давлении газа в магистрали высокого давления и тем самым обеспечить ее эффективную работу во всем применяемом в системах распределения ПГ диапазоне давлений.

Турбины разных модулей могут иметь сопловые аппараты разной степени парциальности. Установка степени парциальности разной величины в разных сопловых аппаратах позволяет обеспечить максимальную эффективность турбины каждого модуля.

Возможно выполнение рабочих колес турбин из композиционного материала, например из стеклопластика. Применение композиционного материала для изготовления рабочих колес турбин позволяет существенно уменьшить их массу, а следовательно, уменьшить динамические нагрузки и усилия на подшипники, что увеличивает ресурс работы агрегата.

Возможно выполнение корпусов модулей из композиционного материала. Использование композиционного материала для изготовления корпусов модулей позволяет при тех же запасах прочности существенно уменьшить толщину стенок и соответственно снизить их массу и материалоемкость.

Настоящее изобретение будет более понятно после рассмотрения последующего описания газотурбогенератора со ссылкой на прилагаемую схему.

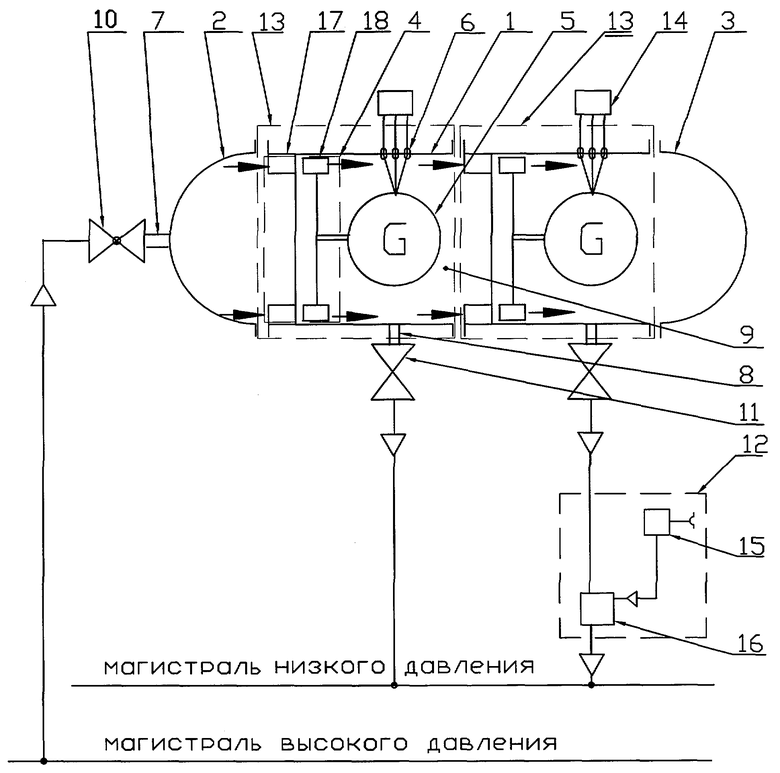

Газотурбогенератор содержит герметичный корпус 1 с крышками 2 и 3, турбину 4, электрогенератор 5, проходные изоляторы 6, входной патрубок 7 и выходной патрубок 8. Корпус 1 имеет сквозную полость 9, снабженную входом и выходом с противоположных сторон. Турбина 4 и электрогенератор 5 механически связаны между собой, например, валом и размещены в полости 9 корпуса 1. Крышки 2 и 3 расположены соответственно на входе и выходе полости 9 корпуса 1. Входной патрубок 7 размещен на крышке 2 входа в полость 9 корпуса 1. Проходные изоляторы 6 установлены на корпусе 1 и электрически соединены с электрогенератором 5.

Газотурбогенератор дополнительно включает регулятор 10, кран 11, агрегат нагрева 12. Турбина 4, электрогенератор 5, корпус 1 с проходными изоляторами 6, выходной патрубок 8 и кран 11 объединены в модуль 13. Газотурбогенератор содержит два модуля 13, последовательно сопряженные корпусами 1 между собой. Крышка 2 входа в полость 9 установлена на корпусе 1 первого модуля 13. Крышка 3 выхода из полости 9 установлена на корпусе 1 последнего модуля 13 с образованием объединенной герметичной полости 9 модулей 13. Регулятор 10 установлен на входном патрубке 7, который размещен на крышке 2 входа в полость 9. Каждый кран 11 установлен на корпусе 1 отдельного модуля 13 через выходной патрубок 8. За краном 11 последнего модуля 13 последовательно подключен агрегат нагрева 12.

Электрогенератор 5 модуля 13 может быть снабжен преобразователем частоты 14, расположенным вне корпуса 1.

Агрегат нагрева 12 может содержать воздушный компрессор 15 и устройство 16 частичного сжигания газа.

Турбина 4 модуля 13 выполнена, по меньшей мере, одноступенчатой и содержит парциальный сопловой аппарат 17.

Турбины 4 разных модулей 13 могут иметь сопловые аппараты 17 с разной степенью парциальности.

Рабочие колеса 18 турбин 4 могут быть выполнены из композиционного материала, например из стеклопластика.

Корпуса 1 выполнены из композиционного материала.

При установке в систему трубопроводов входной патрубок 7 первого модуля 13 через регулятор 10 соединен с магистралью высокого давления природного газа. Выходные патрубки 8 модулей 13 через краны 11 и последнего модуля 13 через кран 11 и агрегат нагрева 12 соединены с магистралью низкого давления природного газа.

Газотурбогенератор, представленный на чертеже, работает следующим образом.

Природный газ из магистрали высокого давления через регулятор 10 и входной патрубок 7 подают в первый модуль 13, направляют через сопловой аппарат 17 в рабочее колесо 18 турбины 4, где газ расширяется, его давление и температура понижаются. Далее газ обтекает корпус электрогенератора 5 и охлаждает его. При этом турбиной 4 вырабатывается механическая энергия, преобразуемая в электрогенераторе 5 в электроэнергию, передаваемую через проходные изоляторы 6 в электрическую сеть (не показано).

Далее:

- если необходима работа только одного модуля 13, то газ через выходной патрубок 8 и открытый кран 11 этого модуля (при закрытом кране 11 второго модуля) подают в магистраль низкого давления;

- в другом случае газ направляют во второй модуль 13 (при закрытом кране 11 первого модуля), откуда через выходной патрубок 8 и кран 11 второго модуля 13 газ подают в агрегат нагрева 12, где ПГ подогревается для обеспечения величины температуры газа заданного уровня и затем поступает в магистраль низкого давления.

Возможна подача электроэнергии от электрогенератора 5 во внешнюю электрическую сеть (не показано) через проходные изоляторы 6 и преобразователь частоты 14.

В агрегате нагрева 12 газ, выходящий из крана 11, и сжатый воздух из воздушного компрессора 15 поступают в устройство частичного сжигания и внутреннего подогрева газа 16, где небольшая часть газа сгорает, а выделившееся при этом тепло подогревает всю массу газа и газ, выходящий из агрегата нагрева 12, имеет требуемую температуру.

Целесообразность реализации предлагаемого газотурбогенератора подтверждена расчетным исследованием, при параметрах газа:

давление и температура в магистрали высокого давления - Рвх=4 МПа и Твх=280 К соответственно,

давление и температура в магистрали низкого давления - Рвых=1 МПа и Твых=263 К соответственно.

Мощность электрогенератора одного модуля - N1Г=600 кВт и частота вращения ротора электрогенератора - n=3000 об/мин выбраны с учетом того, что имеется опытно-промышленный образец электрогенератора с такими параметрами, работающий в среде природного газа.

Степень понижения полного давления в ступени турбины выбирается на уровне  . Это вызвано тем, что числа Маха скоростей течения газа в каналах проточной части ступени при этом находятся еще на достаточно низком уровне (Мw≤0.5 - в рабочем колесе и МC≤0.7 - в сопловом аппарате), что позволяет без ухудшения экономичности использовать более простую технологию изготовления лопаток турбины. При таких значениях величины степени понижения полного давления ступени

. Это вызвано тем, что числа Маха скоростей течения газа в каналах проточной части ступени при этом находятся еще на достаточно низком уровне (Мw≤0.5 - в рабочем колесе и МC≤0.7 - в сопловом аппарате), что позволяет без ухудшения экономичности использовать более простую технологию изготовления лопаток турбины. При таких значениях величины степени понижения полного давления ступени  без больших потерь кпд при частоте вращения ротора турбины, равной заданной частоте вращения электрогенератора n=3000 об/мин, можно обеспечить диаметральный габарит турбины (наружный диаметр проточной части турбины DT=0.62-0.65 м) близким диаметру промышленного электрогенератора мощностью 600 кВт, что позволяет минимизировать габарит и массу корпусов модулей.

без больших потерь кпд при частоте вращения ротора турбины, равной заданной частоте вращения электрогенератора n=3000 об/мин, можно обеспечить диаметральный габарит турбины (наружный диаметр проточной части турбины DT=0.62-0.65 м) близким диаметру промышленного электрогенератора мощностью 600 кВт, что позволяет минимизировать габарит и массу корпусов модулей.

Полное использование располагаемого перепада давлений газа требует применения четырех последовательно расположенных ступеней. Из конструктивных соображений располагать более 2-3-х ступеней на одном валу нежелательно, поэтому для принятых параметров выбрана двухмодульная схема, в которой турбина каждого модуля имеет две ступени, при этом расход газа через турбину с кпд, равным 0.65, составляет GT=11 кг/с.

Температура природного газа за первой и второй турбинами соответственно равна Т2T=250 и 220 К. Однако из-за малого времени пребывания в проточной части турбины (ее длина ~0.15 м), не превышающего 0.003-0.005 с, обледенения проточной части, вызванного наличием паров воды в природном газе, не происходит.

Для уменьшения отрицательного влияния на кпд утечек газа через радиальный зазор и предотвращения соответствующего его снижения сопловые аппараты ступеней выполнены парциальными со степенью парциальности ε=0.25 в турбине первого модуля и ε=0.5 - в турбине второго модуля; при этом углы лопастей рабочих колес имеют настолько близкие по величине размеры, что можно изготавливать лопасти рабочих колес всех ступеней единого профиля; это же относится и к профилям сопловых аппаратов. Такой подход позволяет делать конструкцию турбин более технологичной и дешевой.

Использование герметичной конструкции корпуса (герметичность его внутренней полости) позволяет существенно упростить конструкцию турбины за счет отказа от системы сложного концевого уплотнения по валу и/или системы сбора и полезного использования утечки газа через концевое уплотнение.

Оценим эффективность использования предлагаемой конструкции двухмодульного газотурбогенератора с суммарной мощностью 1200 кВт.

На ГРС штатного типа с редуктором давления температура газа в результате дросселирования понижается от Твх=280 К до величины Твых=265 К (т.е. выше нижнего допустимого уровня, равного 263 К), вследствие чего надобность в подогреве газа отсутствует.

В прототипе же нижний допустимый уровень температуры газа достигается при  и минимальное давление в магистрали низкого давления (сети потребителей) при Pвx=4 МПа должно быть не ниже Рвых=2.6-2.8 МПа. Это значительно снижает номенклатуру ГРС, где прототип мог бы использоваться.

и минимальное давление в магистрали низкого давления (сети потребителей) при Pвx=4 МПа должно быть не ниже Рвых=2.6-2.8 МПа. Это значительно снижает номенклатуру ГРС, где прототип мог бы использоваться.

В заявляемом устройстве мощность с 1 кг природного газа по сравнению с прототипом может быть получена примерно вчетверо большей, но при этом должна быть затрачена мощность NK на привод компрессора 15 агрегата нагрева 12 и тепловая энергия Q от сгорания части природного газа.

Потребное количество тепла для подогрева газа с расходом GT=11 кг/с от Т=220 К до Т=263 К при давлении Р=1 МПа равно Q=1055 кВт. Тепло к природному газу поступает с сжатым воздухом, выходящим из компрессора (QK=170 кВт) и от сгоревшего природного газа (QГ=885 кВт) с расходом GПГ=0.018 кг/с. Для этого нужно компрессором 15 подать воздух с расходом GB=0.4 кг/с и давлением Рвых=1 МПа.

Компрессор на представленные параметры имеет степень повышения полного давления  , температура воздуха в нем повышается от 288 К до 646 К (при кпд компрессора, равном 0.75), при этом потребляемая им мощность равна NK=143 кВт.

, температура воздуха в нем повышается от 288 К до 646 К (при кпд компрессора, равном 0.75), при этом потребляемая им мощность равна NK=143 кВт.

Таким образом, внешними источниками энергии, используемыми для подогрева газа являются мощность компрессора NK=143 кВт и химическая энергия сгоревшего газа QГ=885 кВт. Учитывая, что отношение стоимостей тепловой и механической энергии составляет k≈0.3, механическая энергия, эквивалентная по стоимости тепловой энергии, затрачиваемой на подогрев газа, составит NП=QГ·k=885·0.3=265 кВт. Тогда «чистая» мощность, которую может дать двухмодульная установка составит:

Nэфф=2N1Г-NП-NК=1200-265-143=792 кВт.

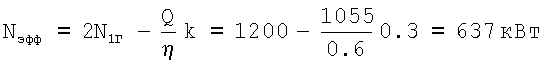

Если осуществлять внешний подогрев газа при помощи теплообменника с коэффициентом полезного действия η=60%, то величина эффективной мощности составит

т.е. меньше, чем при внутреннем подогреве газа. Необходимо также отметить, что используемый при внешнем подогреве теплообменник газо-газового типа работает при высокой температуре горячего газа, что существенно снижает ресурс его безотказной работы.

Следует также отметить важность герметизации полости, в которой расположены турбины. Так, наличие утечки ПГ через уплотнения корпуса вовне в количестве 0.5% от расхода газа через турбину (GУТ=55 г/с) приведет к потере химической энергии ПГ (превращаемой в тепло) на величину ΔQ=GУТ·Нu=0.055·47300=2600 кДж/с, что эквивалентно по стоимости потере механической мощности на ΔN=ΔQ·k=2600·0.3=780 кВт. Следовательно, полупроцентная утечка ПГ приводит к тому, что величина «чистой» мощности установки становится практически нулевой.

Таким образом, решены поставленные в изобретении задачи эффективного использования потенциальной энергии ПГ с высокими экологическими показателями и высокой надежностью работы для всего практически применяемого перепада давлений в магистралях высокого и низкого давлений газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЗДУШНАЯ ТУРБОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2008 |

|

RU2382959C2 |

| УНИВЕРСАЛЬНАЯ ВОЗДУШНО-ТУРБИННАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2008 |

|

RU2395703C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПОМЕЩЕНИЯ | 2008 |

|

RU2386908C2 |

| ГАЗОТУРБИННАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2007 |

|

RU2354838C2 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2013 |

|

RU2525042C1 |

| ТЕПЛОГЕНЕРАТОРНОЕ УСТРОЙСТВО | 1999 |

|

RU2156935C1 |

| КОМБИНИРОВАННАЯ ЭНЕРГЕТИЧЕСКАЯ СИСТЕМА | 2010 |

|

RU2463463C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕНЕНИЯ ТЕМПЕРАТУРЫ ВОЗДУХА ПОМЕЩЕНИЯ | 2008 |

|

RU2365827C2 |

| ГАЗОТУРБИННАЯ УСТАНОВКА | 2013 |

|

RU2520214C1 |

| СПОСОБ РАБОТЫ ГАЗОЭЖЕКТОРНО-ТУРБИННОГО АГРЕГАТА | 1998 |

|

RU2148195C1 |

Газотурбогенератор предназначен для утилизации потенциальной избыточной энергии давления природного газа в магистральных трубопроводах и содержит герметичный корпус с крышками, турбину, электрогенератор, проходные изоляторы, входной и выходной патрубки. Корпус имеет сквозную полость, снабженную входом и выходом с противоположных сторон. Турбина и электрогенератор механически связаны между собой и размещены в полости корпуса. Крышки расположены на входе и выходе полости корпуса. Входной патрубок размещен на крышке входа в полость корпуса. Проходные изоляторы установлены на корпусе и соединены с электрогенератором. Газотурбогенератор дополнительно включает регулятор, кран, агрегат нагрева. Турбина, электрогенератор, корпус с проходными изоляторами, выходной патрубок и кран объединены в модуль. Кроме того, газотурбогенератор содержит, по крайней мере, два модуля, последовательно сопряженные корпусами между собой, где крышка входа в полость установлена на корпусе первого модуля, а крышка выхода из полости установлена на корпусе последнего модуля с образованием объединенной герметичной полости модулей. Регулятор установлен на входном патрубке, который размещен на крышке входа в полость. Каждый кран установлен на корпусе отдельного модуля через выходной патрубок. За краном последнего модуля последовательно подключен агрегат нагрева. Изобретение направлено на повышение эффективности использования потенциальной избыточной энергии давления природного газа на газораспределительных станциях. 6 з.п. ф-лы, 1 ил.

1. Газотурбогенератор, содержащий герметичный корпус с крышками, турбину, электрогенератор, проходные изоляторы, входной и выходной патрубки, где корпус имеет сквозную полость, снабженную входом и выходом с противоположных сторон, турбина и электрогенератор механически связаны между собой и размещены в полости корпуса, крышки расположены на входе и выходе полости корпуса, причем входной патрубок размещен на крышке входа в полость корпуса, проходные изоляторы установлены на корпусе и соединены с электрогенератором, отличающийся тем, что газотурбогенератор дополнительно включает регулятор, кран, агрегат нагрева, при этом турбина, электрогенератор, корпус с проходными изоляторами, выходной патрубок и кран объединены в модуль, кроме того, газотурбогенератор содержит, по крайней мере, два модуля, последовательно сопряженных корпусами между собой, где крышка входа в полость установлена на корпусе первого модуля, а крышка выхода из полости установлена на корпусе последнего модуля с образованием объединенной герметичной полости модулей, причем регулятор установлен на входном патрубке, который размещен на крышке входа в полость, а каждый кран установлен на корпусе отдельного модуля через выходной патрубок, притом за краном последнего модуля последовательно подключен агрегат нагрева.

2. Газотурбогенератор по п.1, отличающийся тем, что электрогенератор модуля снабжен преобразователем частоты, расположенным вне корпуса.

3. Газотурбогенератор по п.1, отличающийся тем, что агрегат нагрева содержит воздушный компрессор и устройство частичного сжигания и внутреннего подогрева газа.

4. Газотурбогенератор по п.1, отличающийся тем, что турбина модуля выполнена, по меньшей мере, одноступенчатой и содержит парциальный сопловой аппарат.

5. Газотурбогенератор по п.4, отличающийся тем, что турбины разных модулей могут иметь сопловые аппараты с разной степенью парциальности.

6. Газотурбогенератор по п.1, отличающийся тем, что рабочие колеса турбин выполнены из композиционного материала, например из стеклопластика.

7. Газотурбогенератор по п.1, отличающийся тем, что корпуса выполнены из композиционного материала, например из стеклопластика.

| ГАЗОТУРБОГЕНЕРАТОР | 1997 |

|

RU2151971C1 |

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ЭНЕРГИИ ГАЗА | 1997 |

|

RU2138743C1 |

| Передвижной снаряд для очистки выгребных ям | 1943 |

|

SU64284A1 |

| ТУРБОДЕТАНДЕРНАЯ УСТАНОВКА | 2006 |

|

RU2317430C1 |

| Модуль пожаротушения | 2020 |

|

RU2751530C1 |

| US 4253031 A, 24.02.1981. | |||

Авторы

Даты

2010-04-20—Публикация

2008-10-23—Подача