Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству для соединения наложенных друг на друга первой пластины и второй пластины, содержащему протяженный корпус с основанием и верхней частью, содержащей средства удержания второй пластины, причем каждая пластина снабжена отверстием, пересекаемым в направлении оси протяженным корпусом, снабженным поворотным запирающим средством.

Уровень техники

В ряде областей техники, в частности в области автомобилестроения, существует необходимость взаимного соединения двух деталей в зоне наложения друг на друга двух пластин, жестко связанных с одной из двух деталей. В общем случае пластины содержат поперечные отверстия, выполненные с возможностью выравнивания в процессе сборки. Устройство для соединения в дальнейшем вставляется в указанные отверстия для обеспечения сборки двух пластин. Устройства для соединения такого типа призваны ускорить и упростить монтаж, производимый иногда вслепую, внутри малодоступных механических структур, а также обеспечить надежную установку пластин.

Ряд устройств, известных из существующего уровня техники, уже способны выполнять указанные функции, например системы гайка/винт. Однако устройства для соединения такого типа остаются труднореализуемыми, поскольку требуют при монтаже удержания двух пластин напротив друг друга, введения винта, навинчивания на него гайки вплоть до сжатия.

Высокая сложность такой механической сборки затрудняет реализацию такого устройства в пределах автоматизированной производственной линии.

В патенте FR 2851802 описано устройство соединения с верхней частью и корпусом, причем верхняя часть снабжена поперечным упором, опирающимся на вторую пластину, а корпус содержит первую и вторую коаксиальные траверсы, расположенные в продолжение одна другой. Первая траверса, расположенная вблизи верхней части, имеет диаметр, превышающий диаметр второй траверсы, причем каждая траверса снабжена по меньшей мере одним выступом. После введения основания во вторую пластину, а затем и в первую пластину, пластины удерживаются на заданном расстоянии и оператор поворачивает корпус на четверть оборота. Первая пластина оказывается соответственно зажатой между выступами первой и второй траверсы, а вторая пластина оказывается зажатой между верхней частью и выступом первой пластины. Конструкция выступов, жестко установленных на траверсах, обеспечивает блокировку устройства сборки на первой и на второй детали одновременно простым поворотом корпуса.

Хотя данное известное из уровня техники устройство обеспечивает сборку и жесткое скрепление пластин, оно является труднореализуемым ввиду необходимости одновременного осуществления целого ряда операций. Необходимо удерживать две пластины напротив друг друга либо размещать их на заданном расстоянии и одновременно вставлять и поворачивать устройство.

Однако операции выравнивания или центровки отверстий, удержания пластин, вставления и поворота устройства сборки являются тонкими и трудновыполнимыми для одного оператора, что ведет к нарушению ритма сборки.

Более того, в случае вышеуказанного устройства, каждая пластина удерживается на одной из ее сторон поперечной или опорной поверхностью, а на другой из указанных сторон выступами, расположенными, соответственно, на первой и второй траверсе. Каждая пластина удерживается между зафиксированными по оси элементами устройства для соединения, однако удержание пластин не является надежным, что приводит к вибрациям, оказывающим негативное влияние с точки зрения эстетических и механических свойств.

Раскрытие изобретения

Задачей настоящего изобретения является устранение вышеуказанных недостатков известных устройств и разработка устройства для соединения двух пластин, отличающегося простотой монтажа и обеспечивающего надежное удержание пластин.

Задача решается тем, что устройство соединения содержит средства крепления основания на первой пластине с помощью зажима и средства сжатия, автоматически сближающие первую и вторую пластины в процессе фиксации или блокирования сборки за счет поворота протяженного корпуса.

Наличие комбинированных средств крепления первой пластины с помощью зажима и средств удержания второй пластины позволяет осуществить предварительное взаимное соединение пластин, позволяющее оператору в дальнейшем просто зафиксировать соединение вращением протяженного корпуса без необходимости удержания двух пластин.

Представляется очевидным, что устройство соединения данного типа упрощает операцию монтажа, поскольку оно позволяет разделить операцию соединения на два самостоятельных этапа: этап предварительного соединения двух пластин между собой и этап фиксации как таковой. Такой подход позволяет упростить каждый из этапов благодаря средствам, использование которых отличается простотой.

В некоторых предпочтительных вариантах осуществления расположение средств крепления с помощью зажима позволяет производить предварительное соединение или сборку первой пластины перед предварительным соединением второй пластины. Данный признак дополнительно упрощает операцию монтажа за счет разделения этапа предварительного соединения пластин между собой на два последовательных подэтапа: предварительного соединения первой пластины с использованием средств крепления с помощью зажима, позволяющего избежать рисков потери соединительного устройства, и предварительного соединения второй пластины с помощью средств удержания.

С другой стороны, средства закрепления такого типа позволяют устройству соединения надежно поддерживать предварительно заданное относительное расположение пластин при приложении постоянных и возрастающих нагрузок.

Краткое описание чертежей

В дальнейшем изобретение поясняется описанием вариантов его осуществления, не ограничивающих всех возможностей осуществления изобретения и приводимых со ссылками на фигуры сопровождающих чертежей, на которых показано:

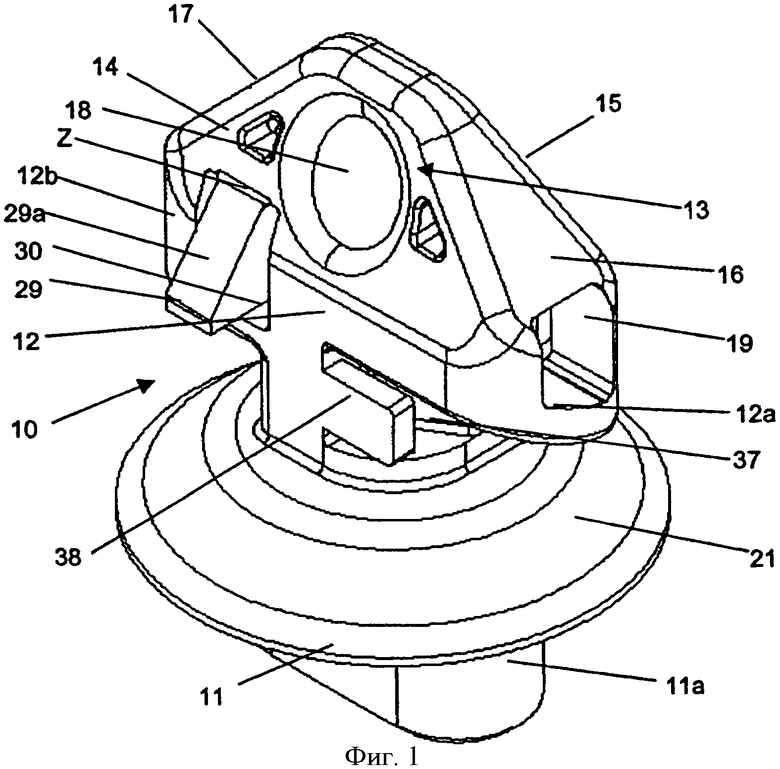

на фиг.1 - вид в изометрии примера устройства соединения согласно изобретению,

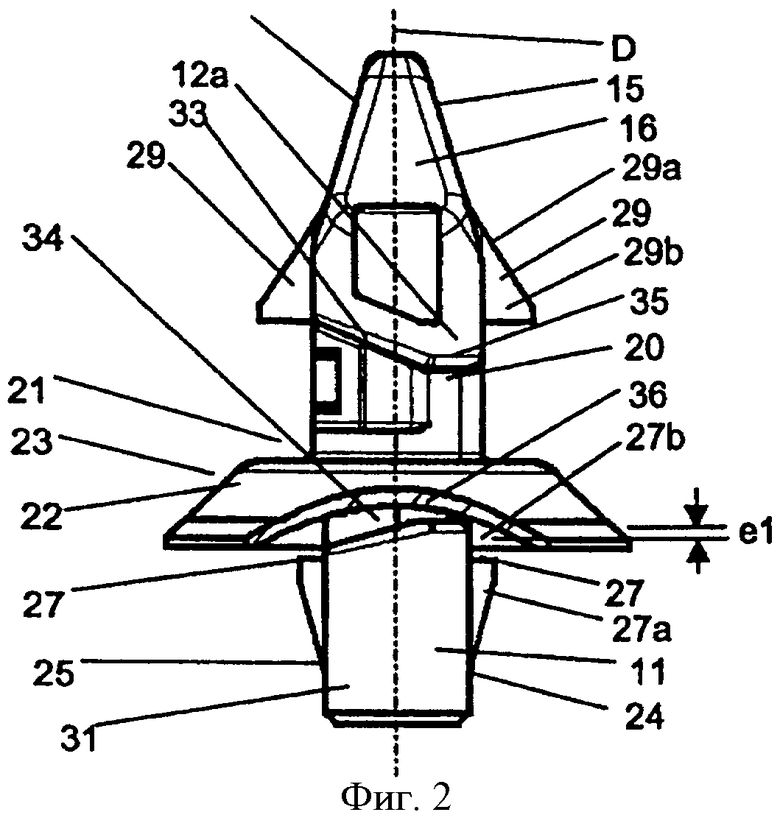

на фиг.2 - вид спереди соединительного устройства, изображенного на фиг.1,

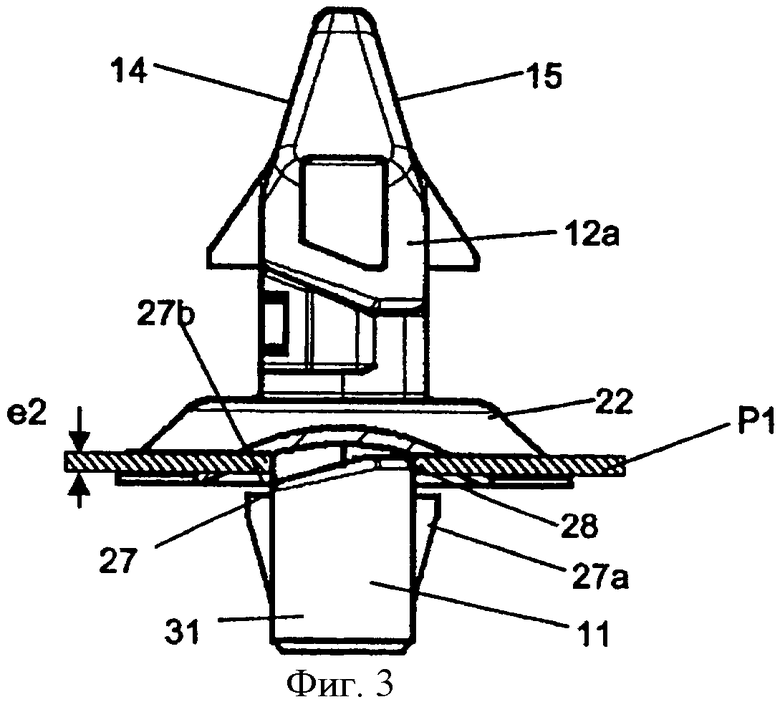

на фиг.3 - вид спереди устройства по фигуре 1 после предварительного соединения с первой пластиной,

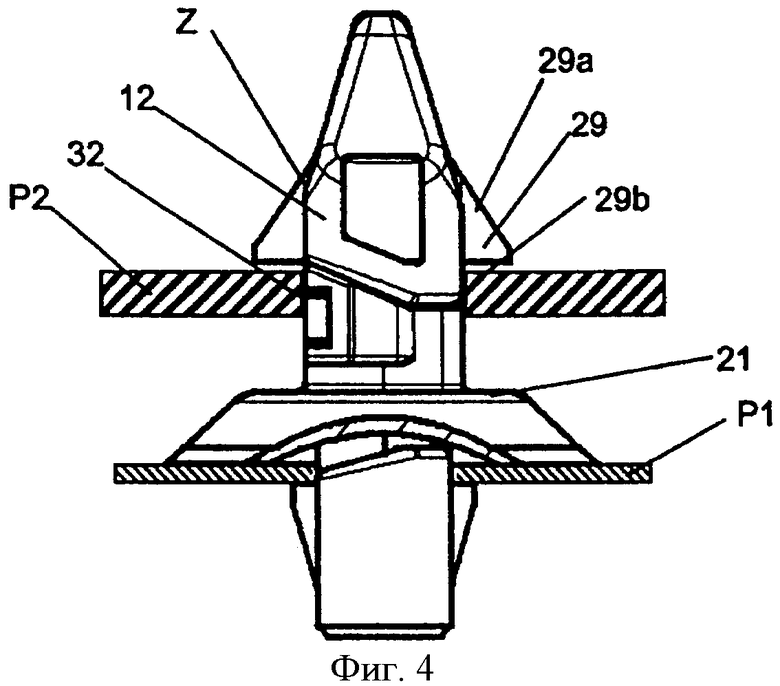

на фиг.4 - вид спереди устройства по фигуре 3 после предварительного соединения со второй пластиной,

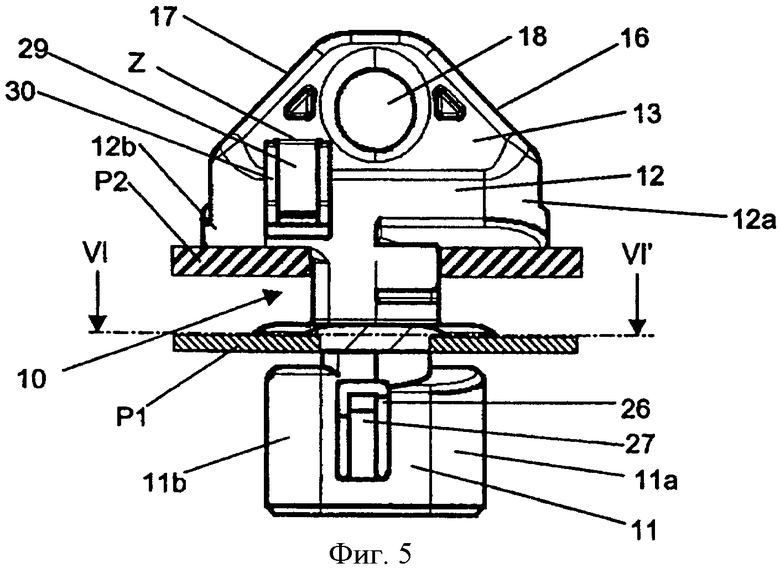

на фиг.5 - вид сбоку устройства по фигуре 4 после фиксации соединения,

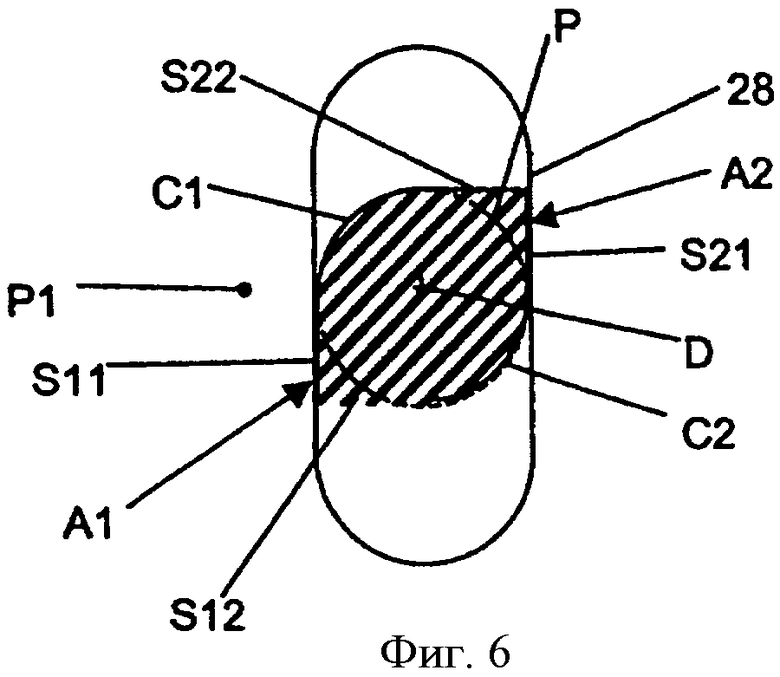

на фиг.6 - вид в поперечном сечении устройства по фигуре 5, согласно плоскости сечения VI-VI′.

Осуществление изобретения

Устройство для соединения, видимое только на фигурах 1 и 2, содержит протяженный корпус 10, снабженный основанием 11 и верхней частью 12. Верхняя часть 12 предназначена для манипулирования устройством фиксации и представляет собой прямоугольную секцию с первым и вторым внешними концами, или выступами, обозначенными, соответственно, 12а и 12b. Аналогично, основание 11 имеет прямоугольное сечение с первым внешним 11а и вторым внешним концом 11b. Основание 11 и верхняя часть 12 расположены соосно, причем их общая ось D определяет осевое направление, в котором простирается устройство для соединения.

В данном примере, на верхней части 12 также предусмотрены средства манипуляции с захватным язычком 13 для обеспечения ручного управления. Для этого на язычке 13 предусмотрены две боковые поверхности или фаски 14, 15, сходящиеся одна с другой с возможностью оптимального захвата между большим и указательным пальцами пользователя.

Каждый из внешних концов 12а, 12b содержит скошенный участок, соответственно, 16 и 17, сходящийся один с другим. В каждом внешнем конце 12а, 12b верхней части 12 для экономии материала выполнены центральная 18 и боковая 19 выемки. Соединение 20 между основанием 11 и верхней частью 12 содержит поперечный диск 12, снабженный по периметру выступающим кольцевым фланцем 22. Кольцевой фланец 22 образован стенкой в форме усеченного конуса 23, ограничивающей круг наименьшего диаметра и круг наибольшего диаметра, причем круг наименьшего диаметра прилегает к краю поперечного диска 21, а круг наибольшего диаметра расположен вокруг смежного конца основания 11. Под смежным концом основания 11 понимается конец, прикрепленный к соединению 20. Другой конец основания 11 называется отстоящим концом. Как показано на фигуре 2, кольцевой фланец 22 образует также поверхность в форме усеченного конуса, расширяющегося до диска 21 в направлении основания 11.

Кольцевой фланец 22 выполнен из эластичного материала, обеспечивающего возможность его деформирования при приложении к нему усилий, стремящихся сблизить круг наибольшего диаметра с плоскостью поперечного диска 21.

Каждая из боковых поверхностей 24, 25 центрального участка основания 11 содержит прорезь 26 для высвобождения поддерживающей лопатки 27, выполненной из деформируемого упругого материала и примыкающей к основанию 11 на соответствующей внутренней кромке прорези 26. Поддерживающие лопатки 27 выполнены подвижными и в поперечном направлении, то есть в направлении оси D. Каждая поддерживающая лопатка 27 выступает из соответствующей боковой поверхности 24, 25 наклонным участком 27а и поперечным участком 27b. Наклонный участок 27а простирается в направлении отстоящего конца основания 11, приближаясь к оси D. Поперечный участок 27b проходит параллельно плоскости поперечного диска 21 с осевым сдвигом е1 в состоянии покоя по отношению к кругу наибольшего диаметра кольцевого фланца 22.

Верхняя часть содержит два поперечных выступа 29. Согласно одному из вариантов выполнения, выступы 29 выступают из боковых поверхностей верхней части 12 наклонным участком 29а и поперечным участком 29b. Наклонный участок 29а проходит в направлении язычка 13 верхней части 12, приближаясь к оси D.

Поперечный участок 29b проходит параллельно плоскости поперечного диска 21. Каждый выступ 29 заходит во входное отверстие полости 30, предусмотренной в боковых поверхностях верхней части 12 и частично в боковых поверхностях 14, 15 язычка 13. Каждый выступ 29 связан с верхней частью 12 соединительной упруго деформируемой зоной Z, проходящей вдоль верхней кромки входного отверстия полости 30, то есть вдоль кромки, от которой простирается наклонный участок 29а. Выступы 29 выполнены подвижными в поперечном направлении с возможностью захождения в соответствующую полость 30.

С учетом представленных фигур, вышеописанное устройство для соединения предназначено для жесткого соединения первой пластины Р1 и второй пластины Р2 способом, приводимым ниже. Каждая из пластин Р1 и Р2 в общем случае жестко связана с соответствующей деталью, причем указанные детали (не показанные на чертежах) предназначены для взаимного соединения в зоне наложения пластин Р1 и Р2.

Первая пластина Р1, толщина которой немного превышает осевой сдвиг е1, содержит поперечное отверстие 28 (фиг.6), имеющее прямоугольную форму, соответствующую форме сечения основания 11, с несколько большими размерами для учета монтажных люфтов. Данная форма отверстия 28 позволяет ввести основание 11 в отверстие 28, начиная с его отстоящего конца в направлении ближнего конца. Основание 11 содержит на своем отстоящем конце фаску 31 для облегчения вхождения основания 11 в отверстие 28. По мере перемещения основания в пластине Р1 поддерживающие лопатки 27 сгибаются в поперечном направлении, тогда как контур отверстия 28 скользит вдоль наклонного участка 27а до тех пор, пока одна из фасок пластины Р1 не войдет в контакт с кольцевым фланцем 22, образующим осевой упор. Поскольку осевой сдвиг меньше толщины е2 пластины Р1, поперечные участки 27b поддерживающих лопаток проходят по всей толщине е2 пластины Р1.

По мере возрастания осевых усилий введения основание 11 продвигается, тогда как кольцевой фланец немного деформируется до достижения упругого обратного хода поддерживающих лопаток 27. Поперечные участки 27b в этом случае оказываются в контакте с другой фаской пластины Р1.

Как показано на фиг.3, кольцевой фланец 27 образует средства зажима основания 11 на первой пластине Р1 для предварительного соединения. Небольшая деформация кольцевого фланца 22 обеспечивает поддержание прочного временного устройства для соединения на первой пластине Р1 благодаря небольшим усилиям сжатия пластины Р1. Указанное предварительное соединение пластины Р1 на устройстве для соединения формирует первый подэтап этапа предварительного взаимного соединения пластин Р1 и Р2. Все устройства для соединения, необходимые для окончательного соединения, могут быть установлены на первой пластине Р1 перед присоединением второй пластины Р2, без риска потерь благодаря средствам зажима. Данная характеристика представляет особый интерес в случае монтажа в труднодоступных зонах.

Согласно фиг.4 на втором подэтапе этапа предварительного соединения пластин Р1 и Р2, верхняя часть 12 заходит в поперечное отверстие 32, предусмотренное в пластине Р2. Отверстие 32 имеет прямоугольную форму, соответствующую сечению верхней части 12, и немного большие размеры, позволяющие учесть монтажный люфт. Участки 16, 17 со скошенными краями верхней части 12 входят в отверстие 32, когда главное направление введения протяженного корпуса 10 в пластину Р2 не находится на одной линии с осью D. При скольжении верхней части 12 в пластине Р2 выступы 29 постепенно входят в полость 30 с поворотом на уровне зоны соединения Z, тогда как контур отверстия 32 скользит вдоль наклонного участка 29а. Когда выступы 29 высвобождаются из отверстия 32, они восстанавливают свою первоначальную форму за счет эластичного усилия. Поперечные участки 29b в этом случае образуют средства удержания пластины Р2, которая удерживается в осевом направлении против выступов 29. Подэтап, описанный выше, обеспечивает предварительное соединение пластины Р2 в устройстве для соединения.

Комбинация подэтапа предварительного соединения пластины Р1 и подэтапа предварительного соединения пластины Р2 формирует этап предварительного взаимного соединения пластин Р1 и Р2.

Представляется очевидным, что, без выхода за рамки настоящего изобретения, предварительное соединение второй пластины Р2 при помощи средств удержания может быть реализовано перед предварительным соединением первой пластины Р1 при помощи средств зажима.

На втором этапе пользователь должен повернуть на четверть оборота протяженный корпус 10, удерживая язычок 13 между большим и указательным пальцами. Данный этап может быть реализован вслепую. Как только будет произведен поворот в четверть оборота, устройство для соединения займет место на пластинах Р1 и Р2, как показано на фиг.5. Внешние концы 11а, 11b основания образуют кольцевые упоры для первой пластины Р1 с одной и с другой стороны от его отверстия, в противоположном направлении.

Перед блокировкой и после предварительного соединения пластин Р1 и Р2 удержание указанных пластин друг относительно друга не является надежным, поскольку прикладываемое усилие является слабым, по существу нулевым. Действительно, повышенные механические напряжения, возникающие между пластинами Р1 и Р2 после их предварительного соединения увеличивают усилия, которые необходимо прикладывать пользователю, зачастую вручную, для введения верхней части 12 в пластину Р2. Монтаж в этом случае значительно усложняется и даже может оказаться невозможным.

Таким образом, согласно изобретению, устройство для соединения содержит средства сжатия, автоматически сближающие пластину Р1 и пластину Р2 в процессе блокировки сборки, причем указанные средства сжатия характеризуются следующими признаками, взятыми по отдельности либо в совокупности:

- верхняя наклонная площадка 33 выполнена на каждом внешнем конце 12а, 12b верхней части 12 для опоры на контур отверстия 32 второй пластины Р2 в процессе блокировки,

- нижняя наклонная площадка 34 выполнена на каждом внешнем конце 11а, 11b основания 11 для опоры на контур отверстия 28 первой пластины Р1 в процессе блокировки.

Таким образом, в процессе блокировки первая пластина Р1 приближается к верхней части, а вторая пластина приближается к основанию. В процессе своего перемещения первая пластина Р1 заставляет круг наибольшего диаметра кольцевого фланца 22 сближаться с поперечным диском 21 относительно положения, занимаемого им после предварительного соединения основания 11 на первой пластине Р1.

Верхние наклонные площадки 33 и нижние наклонные площадки 34 продолжены плоским участком, соответственно 35 и 36, проходящим параллельно поперечному диску 21 и предназначенным для вхождения в контакт, соответственно, с пластиной Р2 и пластиной Р1 после блокировки. Наличие плоских участков 35 и 36 позволяет компенсировать возвратный момент, прикладываемый к протяженным корпусам после блокировки, для улучшения стабильности сборки во времени.

Расстояние между двумя пластинами Р1 и Р2 после блокировки определяется расстоянием, разделяющим в осевом направлении плоские участки 35 и 36. В общем случае, сборка или соединение после блокировки содержит связи жесткости (не представленные), вынесенные из устройства для соединения. Указанные связи жесткости получают, например, с помощью деталей, помещаемых между пластинами Р1 и Р2, либо придавая специальную форму указанным пластинам. Вышеописанные средства сжатия позволяют с усилием прижимать пластины Р1 и Р2 к связям жесткости для обеспечения повышенной жесткости соединения и надежности удержания. Поддержание под механическим напряжением является, с одной стороны, постоянным в той степени, в которой устройство для соединения является блокированным, и с другой стороны, повышенным благодаря простоте конструирования (вместе с самой блокировкой).

Согласно фиг.6 протяженный корпус 10, связывающий основание 11 и поперечный диск 21, поддерживающий кольцевой фланец 22, имеет сечение, образованное двумя дугами в четверть окружности С1 и С2, симметричными относительно оси D протяженного корпуса 10 и связанными двумя прямыми углами А1 и А2. Две четверти окружности С1 и С2 принадлежат своему кругу с конструкцией Р, диаметр которого является несколько меньшим ширины отверстия 28 первой пластины Р1. Участок протяженного корпуса 10, связывающий основание 11 с поперечным диском 21, имеет две упорные поверхности S11 и S12, расположенные под прямым углом А1, и две упорные поверхности S21 и S22, расположенные под прямым углом А2. Упорные поверхности S11 и S21 входят одновременно в контакт со стенками отверстия 28 для воспрепятствования вращения протяженного корпуса 10 в первом положении (представленном на фиг.6), аналогично упорные поверхности S12 и S22 входят одновременно в контакт для воспрепятствования вращения протяженного корпуса во втором положении (не показано). Разрешенный угловой ход протяженного корпуса между первым и вторым положениями составляет четверть оборота. Согласно одному из вариантов выполнения, после этапа предварительного взаимного соединения пластин Р1 и Р2 упорные поверхности S12 и S22 упираются в стенку отверстия 28 для блокирования движения протяженного корпуса 10 против часовой стрелки. И наоборот, вращение протяженного корпуса по часовой стрелке является санкционированным и направленным благодаря четвертям окружности С1 и С2 вплоть до достижения контакта с упорными поверхностями S11 и S21. В этом положении соединение блокируется или фиксируется и движение по часовой стрелке прекращается.

И, наоборот, вращение против часовой стрелки санкционируется для обеспечения возможности разблокирования устройства для соединения. Данная характеристика протяженного корпуса 10 направлена на упрощение операций блокирования и разблокирования, производимых оператором.

Согласно еще одному варианту выполнения, начало нижней наклонной площадки 34 сдвинуто по оси относительно поперечного участка 27b поддерживающей лопатки 27. Часть участка протяженного корпуса 10, лежащая в пределах толщины е2 пластины Р1, после предварительного соединения с последней имеет сечение основания 11, что позволяет блокировать любое несвоевременное вращение протяженного корпуса 10, кроме силового прохода. Величина вращающего момента, прикладываемого к язычку 13 в процессе блокировки для санкционирования вращения протяженного корпуса 10, ниже, чем в случае силового прохода ввиду давящих усилий, одновременно прилагаемых пользователем к верхней части 12, имеющей тенденцию сближать первую пластину Р1 с началом нижней наклонной площадки 34.

Согласно варианту выполнения согласно фиг.1-6 и с учетом неограничительного характера патентных притязаний, в соединении 20 между верхней частью 12 и основанием 11 предусмотрены выемки 37 для высвобождения двух лапок 38, проходящих параллельно верхней части 12. Лапки 38 выполняют в деформируемом упругом материале и соединяют с соединением 20 на стопоре выемки 37 параллельно оси D. Лапки 38, размещенные симметрично относительно оси D, являются подвижными в поперечном направлении для вхождения в выемки 37. Как показано на фиг.4, лапки 38 проходят тангенциально к противоположным стенкам отверстия 32 второй пластины Р2 после предварительного соединения пластин Р1 и Р2. В процессе блокировки лапки 38 изгибаются в поперечном направлении стенками отверстия 32 для обеспечения возможности вращения протяженного корпуса 10. В момент прекращения вращения лапки 38 возвращаются в свое первоначальное положение под действием упругости материала. Лапки 38 становятся, таким образом, перпендикулярными стенкам отверстия 32 с упором в указанные стенки на уровне их концов. Лапки 38 препятствуют, таким образом, вращению протяженного корпуса 10 в направлении разблокировки.

Изобретение относится к автомобилестроению. Устройство для соединения наложенных друг на друга первой пластины и второй пластины содержит протяженный корпус с основанием и верхней частью, включающей в себя средства удержания второй пластины, предназначенный для пересечения в осевом направлении отверстия, предусмотренного в каждой пластине, и снабженный средствами блокировки, приводимыми в действие в процессе вращения, средствами крепления основания на первой пластине с помощью зажима и средствами сжатия, автоматически сближающими первую и вторую пластины в процессе блокирования сборки за счет поворота протяженного корпуса. Средства крепления с помощью зажима содержат осевой упор, выполненный заодно с протяженным корпусом, и по меньшей мере одну поддерживающую лопатку, выполненную упруго деформируемой в поперечном направлении. Осевой упор и поддерживающая лопатка выполнены с возможностью опирания на соответствующие противоположные поверхности первой пластины. Средства удержания второй пластины содержат по меньшей мере один выступ, связанный с верхней частью упруго деформированной соединительной зоной. В результате обеспечивается простота монтажа и надежность удержания пластин. 15 з.п. ф-лы, 6 ил.

1. Устройство для соединения наложенных друг на друга первой пластины (Р1) и второй пластины (Р2), содержащее протяженный корпус (10) с основанием (11) и верхней частью (12), включающей в себя средства (29) удержания второй пластины (Р2), предназначенный для пересечения в осевом направлении отверстия (28, 32), предусмотренного в каждой пластине (P1, P2), и снабженный средствами (11а, 11b, 12a, 12b) блокировки, приводимыми в действие в процессе вращения, средствами (22, 27) крепления основания (11) на первой пластине (Р1) с помощью зажима и средствами (33, 34) сжатия, автоматически сближающими первую и вторую пластины (Р1, Р2) в процессе блокирования сборки за счет поворота протяженного корпуса (10), отличающееся тем, что средства (22, 27) крепления с помощью зажима содержат осевой упор (22), выполненный заодно с протяженным корпусом (10), и по меньшей мере одну поддерживающую лопатку (27), выполненную упругодеформируемой в поперечном направлении, причем осевой упор (22) и поддерживающая лопатка (27) выполнены с возможностью опирания на соответствующие противоположные поверхности первой пластины (Р1), а средства (29) удержания второй пластины (Р2) содержат по меньшей мере один выступ (29), связанный с верхней частью (12) упругодеформированной соединительной зоной (Z).

2. Устройство по п.1, отличающееся тем, что осевой упор (22) представляет собой кольцевой фланец (22), выступающий из периферии протяженного корпуса (10), и является упругодеформируемым в осевом направлении.

3. Устройство по п.1, отличающееся тем, что средства (11а, 11b, 12a, 12b) блокировки содержат основание (11) с удлиненным сечением, соответствующим удлиненному отверстию (28) первой пластины (Р1), и верхнюю часть (12) с удлиненным сечением, соответствующим удлиненному отверстию (32) второй пластины (Р2).

4. Устройство по п.3, отличающееся тем, что средства сжатия (33, 34) содержат верхнюю наклонную площадку (33), расположенную на по меньшей мере одном внешнем конце (12a, 12b) верхней части (12) и выполненную с возможностью опирания на вторую пластину (Р2) в процессе блокировки.

5. Устройство по п.4, отличающееся тем, что верхняя наклонная площадка (33) продолжена плоским участком (35), выполненным с возможностью контактирования со второй пластиной (Р2) после блокировки.

6. Устройство по одному из пп.3-5, отличающееся тем, что средства сжатия (33, 34) содержат нижнюю наклонную площадку (34), размещенную по меньшей мере на одном внешнем конце (11а, 11b) основания (11) и выполненную с возможностью опирания на первую пластину (Р1) в процессе блокировки.

7. Устройство по п.6, отличающееся тем, что нижняя наклонная площадка (34) продолжена плоским участком (36), входящим в контакт с первой пластиной (Р1) после блокировки.

8. Устройство по п.6, отличающееся тем, что начало нижней наклонной площадки (34) сдвинуто по оси относительно поддерживающей лопатки (27) средств (22, 27) крепления с помощью зажима.

9. Устройство по п.7, отличающееся тем, что начало нижней наклонной площадки (34) сдвинуто по оси относительно поддерживающей лопатки (27) средств (22, 27) крепления с помощью зажима.

10. Устройство по п.1, отличающееся тем, что участок протяженного корпуса (10), связывающий основание (11) и осевой упор (22) средств (22, 27) крепления с помощью зажима, имеет сечение, образованное двумя дугами в четверть окружности (C1, C2), симметричными относительно оси (D) протяженного корпуса (10) и связанными двумя прямыми углами (Al, A2).

11. Устройство по одному из пп.5, 7-10, отличающееся тем, что внешние концы (12а, 12b) верхней части (12) содержат скошенные сходящиеся участки (16,17).

12. Устройство по п.6, отличающееся тем, что внешние концы (12а, 12b) верхней части (12) содержат скошенные сходящиеся участки (16, 17).

13. Устройство по п.1, отличающееся тем, что толщина (е2) первой пластины (Р1) немного превышает величину осевого сдвига (е1) разделяющего, в состоянии покоя, осевой упор (22) и поддерживающую лопатку (27) средств (22, 27) крепления с помощью зажима.

14. Устройство по одному из пп.5, 7-10, 12 и 13, отличающееся тем, что верхняя часть (12) и основание (11) связаны соединением (20), содержащим по меньшей мере одну лапку (38) из деформируемого упругого материала, подвижную в поперечном направлении и выполненную с возможностью проходить тангенциально к отверстию (32) второй пластины (Р2) перед блокировкой и сгибаться в процессе блокировки для обеспечения вращения протяженного корпуса (10) и для препятствования вращению протяженного корпуса (10) в направлении разблокирования.

15. Устройство по п.6, отличающееся тем, что верхняя часть (12) и основание (11) связаны соединением (20), содержащим по меньшей мере одну лапку (38) из деформируемого упругого материала, подвижную в поперечном направлении и выполненную с возможностью проходить тангенциально к отверстию (32) второй пластины (Р2) перед блокировкой и сгибаться в процессе блокировки для обеспечения вращения протяженного корпуса (10) и для препятствования вращению протяженного корпуса (10) в направлении разблокирования.

16. Устройство по п.11, отличающееся тем, что верхняя часть (12) и основание (11) связаны соединением (20), содержащим по меньшей мере одну лапку (38) из деформируемого упругого материала, подвижную в поперечном направлении и выполненную с возможностью проходить тангенциально к отверстию (32) второй пластины (Р2) перед блокировкой и сгибаться в процессе блокировки для обеспечения вращения протяженного корпуса (10) и для препятствования вращению протяженного корпуса (10) в направлении разблокирования.

| DE 19908010 C1, 28.09.2000 | |||

| US 4762437 A, 09.08.1988 | |||

| Устройство для соединения деталей | 1984 |

|

SU1225939A1 |

| Замок для разъемного соединения | 1988 |

|

SU1617396A1 |

Авторы

Даты

2010-04-20—Публикация

2006-11-08—Подача