Область техники

Настоящее изобретение относится к теплообменной технологии и способу, в частности к интегрированной тепловой трубке и теплообменному способу.

Уровень техники

Разработка БИС, универсальных вычислительных машин, электротехники и электроники предъявляет более высокие требования в отношении теплоотвода электронных элементов и компонентов. Например, степень интеграции кристаллов центральных процессоров компьютеров выросла почти 20000-кратно лишь за 30 лет, причем энергопотребление увеличилось до десятков ватт с первоначальных нескольких ватт, в результате чего в некоторых случаях приток тепла дошел до 100 Вт/кв.см. Надежность работы и срок службы компьютера близко соотносится с его рабочей температурой и требуемой максимальной (внутренней) температурой кристаллов ≤130°С и требуемой температурой поверхности ≤80°С. Но надежность его работы повысится только на 3,8% при увеличении температуры кристалла на 1°С, а его срок службы увеличится на 50% при снижении температуры кристалла на 10%. Высокое быстродействие и высокая степень интеграции налагает очень высокие требования к равномерности температуры микросхем. Поэтому отвод тепла стал важной проблемой, которую необходимо решать в ходе исследований и разработки электронной продукции, и она непосредственно связана с характеристиками, надежностью и себестоимостью электронной продукции.

Первоначально было несколько технологий отвода тепла для микросхем, таких как теплоотводный вентилятор, теплоотводящая пластина, предварительно выполненные теплоотводящие отверстия, клавиатурный конвекционный теплоотвод, теплоотвод посредством водяного охлаждения и т.п. Хотя стоимость этих методов была низкой, обеспечиваемый ими эффект теплоотвода был не столь высок, их надежность была низкой, и поэтому они не могли соответствовать требованиям конструирования компьютера.

Лаборатория The State Laboratory of Sandia, США, первой применила технологию тепловой трубки для теплоотвода компьютерных микросхем с довольно хорошим эффектом теплоотвода.

Технология тепловой трубки является высокоэффективным элементом теплопередачи и очень эффективной технологией теплопередачи, посредством которой тепло передается за счет процесса фазового перехода, т.е. небольшое количество жидкой среды помещается в закрытую вакуумную камеру трубки, причем жидкая среда используется для поглощения тепла, испаряется, конденсируется и отводит тепло. Теплообменник на основе тепловой трубки сконструирован таким образом, что тепло поглощающий конец и теплоотводящий конец нескольких элементов тепловой трубки отделены друг от друга перегородкой и теплопоглощающий конец и теплоотводящий конец окружены изделиями с образованием двух имеющих определенную форму полостей, теплопоглощающей и теплоотводящей, с горячей текучей средой, проходящей через теплоотводящую камеру, и холодной текучей средой, проходящей через теплоотводящую камеру, таким образом тепло передается в холодную текучую среду по тепловой трубке и посредством фазового перехода среды тепловой трубки. Конструкционная характеристика тепловой трубки такова, что внутренняя камера гибкой трубки имеет разрежение и заполнена небольшим количеством жидкой среды, причем внутренняя камера канала достаточно большая, чтобы поглощающий жидкость элемент обеспечивал возврат жидкости. В качестве теплообменника может использоваться одиночная тепловая трубка, но чаще тепловые трубки состоят из нескольких элементов тепловых трубок, используемых одновременно.

Но сегодняшняя технология теплообмена для отвода тепла плоских источников тепла, таких как компьютерные микросхемы и другие электротехнические и электронные элементы и компоненты, является технологией тепловой трубки, на которой выполнены штырьки. Т.е. выполняется канавка в металлической пластине значительной теплопроводности, в канавке устанавливается теплопоглощающий конец тепловой трубки, теплоотводящий конец устанавливается в вентилируемом местоположении, и металлическая пластина располагается горизонтально на нагревающемся элементе. Для обеспечения полного контакта плоскости источника тепла с металлической пластиной и для обеспечения ей электрической изоляции теплопроводную изолирующую пластину покрывают теплопроводным кремнийорганическим материалом, помещают между ними. Тепло передается по теплопроводному кремнийорганическому материалу, по теплопроводной изолирующей пластине от источника тепла в металлическую пластину, затем в тепловую трубку, где в результате фазового перехода тепло передается от теплопоглощающего конца в конденсационный конец, и тепло, поглощенное на конденсационном конце, передается по корпусу тепловой трубки в другой слой кремнийорганического материала и затем в алюминиевый радиатор с ребрами. Тепло, аккумулированное в радиаторе с ребрами, уносится принудительным холодным ветром, в конечном счете для снижения температуры источника тепла. Этот способ встраивания не обеспечивает хороший эффект отвода тепла, поскольку контактное тепловое сопротивление элемента, соединенного с межфазной границей, в процессе теплопередачи настолько велико, что тепловая трубка не может играть роль высокоэффективной теплопередачи и обеспечиваемый при этом теплоотвод будет неудовлетворительным. Кроме того, за счет сварки теплопоглощающего конца одной или более тепловых трубок с металлической пластиной и за счет установки нескольких групп ребер для обеспечения теплоотвода на теплопоглощающем конце тепловой трубки тепловое сопротивление контакта на межфазной границе можно снизить и среда тепловой трубки не может иметь полный контакт с источником тепла и не может дать очень хороший эффект теплопередачи.

В области литья для того, чтобы расплав незамедлительно затвердел в литейной форме и охладил форму как можно быстрее, чтобы повысить производительность литейных форм, иногда вставляют теплопоглощающие концы многих тепловых трубок в основное тело твердой формы, чтобы воспользоваться преимуществом присущей характеристики осевой теплопередачи обычной тепловой трубки в литье посредством твердых форм и при формовании под давлением, и вводят теплоотводящий конец тепловой трубки в охлаждаемую водой трубку, чтобы выровнять температурный градиент в твердой форме посредством тепловой трубки и значительно улучшить коэффициент теплопередачи литейной формы без увеличения расхода воды. Преимущество этого способа заключается в том, что применение технологии тепловой трубки в литейном деле предусматривает новейшие способы непрерывного литья и прокатки, такие как круговой прокат и круговое литье и непрерывная кристаллизация, для которых необходим теплообмен. До настоящего времени, кроме обычной тепловой трубки, какая бы то ни было новая методика теплопередачи не найдена. Однако из-за теплового сопротивления на границе между литьевой формой и стенкой тепловой трубки и из-за конструкционных ограничений первоначальная конструкция не может соответствовать все более повышающимся требованиям к скорости охлаждения сплава, включая быстрое затвердевание сплава в форме, не говоря об определенных специальных и более высоких требованиях.

Технология быстрого затвердевания металла заключается в фиксировании молекул металла на высоком энергетическом уровне. С тех пор как Duwez изобрел технологию быстрого затвердевания в 1960 г., она постоянно совершенствуется и систематизируется, и постепенно осваивается промышленностью. Ввиду ее высоких динамических и хороших физических и химических свойств металлы быстрого затвердевания привлекли внимание металловедов во многих странах, которые вложили в исследования много труда, материалов и денежных средств. В результате разработок последних трех десятилетий технология быстрого затвердевания и научные исследования в связи с ней на металлах стали одним из важных направлений материаловедения и машиностроения. Поскольку технология быстрого затвердевания направлена на усовершенствование быстрого охлаждения и на ускорение затвердевания в основном за счет увеличения скорости затвердевания, то скорость затвердевания очень важна для получения материалов быстрого затвердевания и для их свойств.

В настоящее время имеются десятки способов и видов оборудования для производства материалов быстрого затвердевания, которые в основном подразделяются на три категории: технология охлаждения формы, технология распыления и технология поверхностного плавления и осаждения. Согласно основному принципу быстрого затвердевания для диспергирования расплава и снижения теплового сопротивления существующие производства предусматривают поворотную или фиксированную холодную форму (или основу), в основном из металлов хорошей теплопроводности. Согласно этой технологии способ теплообмена заключается в создании канала для охлаждающей жидкости в основе оборудования, этот канал предназначен для быстрого уноса тепла, поглощаемого основой, в целях быстрого охлаждения материала быстрого затвердевания. Из-за ограничений обычного режима теплопередачи и конструкции основы область контакта между основой и охлаждающей жидкостью небольшая (обычно площадь теплопоглощающего конца всегда больше площади теплоотводящего конца) и контактное тепловое сопротивление значительное, при этом охлаждающей жидкости трудно сразу уносить большое количество тепла, выделяемого расплавом во время процесса затвердевания. Поэтому очень трудно улучшить и уравновесить распределение теплового поля для дальнейшего увеличения скорости теплопередачи во время процесса затвердевания. Кроме того, поскольку температура очага теплового баланса в основе во время работы довольно высокая, то производительность производственной установки снижается, ее срок службы сокращается, ее кпд снижается и качество ухудшается. До сих пор нет сообщений о каком-либо применении технологии тепловой трубки в области технологии быстрого затвердевания.

В машиностроении широко применяются сопла для горячей текучей среды, в частности резак плазменной сварки, сопло плазменного покрытия распылением, сопло электронно-лучевой сварочной горелки, сопло электродуговой сварочной горелки высокой мощности и т.п. Когда тепловой поток с высокой температурой проходит по соплу в течение длительного времени в работе, сопло легко повреждается, поэтому в настоящее время имеется тенденция изготавливать сопла из металлов хорошей теплопроводности, причем в некоторых случаях предусматривается водяное охлаждение сопла. Но при этом эффект не настолько хороший, и прогресса в этой области не наблюдается; утечка охлаждающей воды может нарушить электроизоляцию и тем самым сильно снизить надежность оборудования. Хотя в некоторых случаях технология тепловой трубки в соплах все же применяется, но высокоэффективная теплопередача тепловой трубки не может при этом проявиться, поскольку их техническая конструкция не улучшает в какой-либо значительной степени теплопоглощающую область сопла и геометрические габариты сопла невелики. Поэтому существующая техника все еще не в состоянии выполнить требования технологии машиностроения и нуждается в усовершенствовании.

Теплообменник, включая теплообменник для теплообмена между видами текучей среды, является наиболее распространенным технологическим оборудованием, используемым в разных отраслях промышленности. Никогда в течение столетий не прекращались попытки улучшить работу теплообменника в целях повышения коэффициента теплопередачи разными методами, способами и средствами. Эффективной попыткой является технология теплопередачи с использованием тепловой трубки на основе фазового перехода, включая применение среды с высокой теплопроводностью для теплопередачи. Высокую теплопроводность, большую площадь теплоотвода и довольно низкую себестоимость теплообменника на основе тепловой трубки учитывают при рекуперации остаточного тепла в теплообменной технике. Тем не менее, ветвистое распределение тепловой трубки в обычном теплообменнике на основе тепловой трубки и его квадратно-коробчатая конструкция могут загрязнить поверхность теплоотвода, в ней могут возникать мертвые зоны и завихрения потока текучей среды, тем самым отрицательно сказываясь на нормальном теплообмене и длительности срока службы теплообменника. Цельная конструкция и большой объем обычного теплообменника являются одним из ограничивающих факторов. До настоящего времени не имеется каких-либо сообщений о применении комплексной технологии тепловой трубки в области теплообменников.

Крупные электромоторы, генераторы и двигатели являются источником энергии для современной промышленности, основой современной техники и технологического оборудования в экономике стран. Их общая конструкционная характеристика заключается в том, что все они имеют вращающийся вал - ротор, в любое время требующий теплоотвода. Если тепло, включая и тепло, излучаемое внутри ротора, не отводить, то может произойти перегрев, который снизит мощность, ослабит изоляцию и повредит электрическое и механическое оборудование, и даже приведет к выходу его из строя. В общем, с каждым градусом повышения температуры верхнего предела для данного электродвигателя его срок службы сокращается наполовину. Для теплоотвода от ротора мощные электродвигатели и генераторы обычно охлаждают циркулирующим в замкнутом контуре газом или посредством трубной вентиляции, посредством автономного вентиляторного охлаждения или за счет полой медной обмотки ротора для охлаждающей воды, протекающей через полую медную обмотку, вал и герметизированную водяную рубашку, для удаления тепла. Технологию теплопередачи посредством тепловой трубки на основе фазового перехода иногда применяют таким образом для улучшения теплоотвода ротора электродвигателя: вал электродвигателя выполнен полым для образования несколько смещенной полой камеры, которая проходит через теплопоглощающий конец и теплоотводящий конец ротора, имеет разрежение и заполнена небольшим количеством жидкой среды. Среда поглощает тепло, испаряется в теплопоглощающем конце, излучает тепло и конденсируется в жидкость на теплоотводящем конце. Возвратная жидкость проходит обратно к теплопоглощающему концу по наклону под воздействием центробежной силы. Тепло, уносимое этой средой в теплоотводящем конце, уносится холодным воздухом, нагнетаемым вентилятором, внутреннее тепло в роторе в конечном счете отводится, таким образом создавая возвратно-поступательный тепловой рецикл. Технология вращающейся тепловой трубки может давать довольно хороший эффект в отношении теплоотвода ротора электродвигателя. Но упомянутые способы имеют много недостатков, таких как низкий теплоотвод и большая себестоимость, они также имеют тот общий недостаток, при котором площадь теплоотвода невелика и производительность по теплоотводу по сути несоответствующая. Пути улучшения производительности по теплоотводу для ротора электродвигателя и для повышения производительности и надежности энергетического оборудования являются темой, над которой ученым и инженерам придется все время работать.

Как указано выше, существующая технология тепловой трубки, теплообменников на основе тепловой трубки и технология теплообмена посредством тепловой трубки, первоначально примененная в бытовых электроприборах, находит все большее число применений в таких областях передовой техники, как авиакосмическая промышленность в результате ее развития в течение последних 50 лет, или около того, из-за простоты конструкции, надежности, высокой теплопроводности и легкого осуществления, поэтому в настоящее время она используется все в большем количестве областей. В последние десятилетия появились некоторые новые конструкции тепловой трубки и новые механизмы теплопередачи, но пока способы увеличения площади теплоотвода тепловой трубки в теплообменной технике в основном заключаются в увеличении абсолютной длины теплоотводящего конца тепловой трубки, установлении дополнительных ребристые теплоотводящих пластин и увеличении числа тепловых трубок; причем конструкция теплообменника на основе тепловой трубки все еще единая, конструкция теплопоглощающего конца тепловой трубки и радиатора тепловой трубки пока претерпела мало изменений. Все эти обстоятельства значительно ограничили применение и внедрение тепловой трубки и технологии тепловой трубки. В частности, что касается способа снижения теплового сопротивления контактируемого источника тепла отдельно от теплового потока для повышения коэффициента теплопередачи, то сегодняшней технологии теплообмена посредством тепловой трубки трудно полностью проявить себя из-за своей особой конструкции. Для теплоотвода при тесном пространстве, особой геометрической форме и большой плотности теплового потока и теплоотвода при значительной плотности теплового потока в прерывистых интервалах и условиях ограниченной доступности источника холода обязательно нужно усовершенствовать существующую технологию тепловой трубки.

Сущность изобретения

Одна из задач настоящего изобретения заключается в устранении недостатков исходной технологии и обеспечении комплексной тепловой трубки, которая сможет повысить коэффициент теплопередачи и которая является интегрированной тепловой трубкой с поверхностью усложненной формы и с радиальной конструкцией для контактируемого источника тепла и источника тепла текучей среды.

Еще одна задача настоящего изобретения заключается в обеспечении нескольких способов, касающихся интегрированной тепловой трубки, а именно:

способа получения большой площади теплоотвода для интегрированной тепловой трубки в небольшом объеме, предназначенный для использования носителя тепла снаружи закрытой вакуумной камеры и/или внутри нее в качестве теплоотводящего конца, чтобы обеспечить компактное пространство и получить большую поверхность теплоотвода, используя криволинейную форму носителя тепла;

способа выполнения конструкции теплопоглощающего конца интегрированной тепловой трубки, включающий распределение теплопередающей среды в месте, ближайшем к теплопоглощающей поверхности в закрытой пустой камере тепловой трубки и выполнение имеющей определенную форму поверхности в теплопоглощающем конце тепловой трубки в соответствии с конструкцией источника тепла и теплопроводности;

способа теплообмена интегрированной тепловой трубки, согласно которому осуществляют внутреннюю теплопередачу посредством одной и той же закрытой вакуумной камеры и той же теплопередающей среды в той же закрытой вакуумной камере для теплоотвода посредством теплопроводника в тонкостенном канале текучей среды и для теплопередачи посредством горячего расплава для распределения теплопередающей среды в месте, наиболее близком к теплопоглощающей поверхности в закрытой вакуумной камере, для уноса тепла теплопередающей средой в то место, в котором теплопроводник наиболее близок к теплоотводящей поверхности, для снижения теплового сопротивления и повышения кпд теплопроводности; способа теплообмена для вращающейся интегрированной тепловой трубки посредством жидкой среды, причем скоростное вращение интегрированной тепловой трубки использует центробежную силу для возвращения жидкой среды и для выполнения возврата жидкой среды за счет капиллярных сил поглощающего жидкость элемента тепловой трубки и посредством адгезивной силы, когда жидкая среда вращается на низкой скорости.

Еще одна задача настоящего изобретения заключается в обеспечении конструкции нескольких видов продукции интегрированной тепловой трубки посредством способа, включая теплоотвод центрального процессора компьютера; теплоотвод мощных электротехнических и электронных элементов и компонентов; теплоотвод для холодной формы быстро затвердевающего металла, теплоотвод вращающегося источника тепла или вращающегося вала, такого как закалочный валок для тонкой полосы быстро затвердевающего металла, вращающийся вал, вращающийся валок, литьевой круг и прокатный круг в металлургии, ротор двигателя и ротор с лопатками для турбины, и теплоотвод для газового резака плазменной сварки, сопла для нанесения покрытия плазменным распылением, сопло для электронно-лучевой сварочной горелки, сопла электродуговой сварочной горелки высокой мощности, и теплообменник двух текучих сред в трубке и нагревателе или охладителе; и в обеспечении конструкции теплоотводящей продукции в других теплоотводящих применениях.

Согласно одному варианту предложена интегрированная тепловая трубка, содержащая корпус, образующий закрытую вакуумную камеру, имеющую теплопередающую среду, содержащая группу теплопроводников, соединенных с закрытой камерой интегрированной тепловой трубки снаружи, внутри, или снаружи и внутри, при этом каждая группа контактирует с закрытой камерой и теплопередающей средой в закрытой камере, причем теплопередающая среда является жидкой средой, способной осуществлять теплообмен за счет фазового перехода, или является высокоэффективной теплопередающей средой, которая использует другие виды теплопроводности, при этом теплопроводники выполнены в виде тонкостенного канала для текучей среды для рассеивания тепла посредством охлаждающей текучей среды, или в виде теплопоглощающей конструкции для поглощения тепла, причем, когда теплопроводники выполнены в виде тонкостенного канала для текучей среды и соединены с закрытой камерой снаружи, тонкостенный канал для текучей среды представляет собой гофрированную криволинейную поверхностью, а когда теплопроводники выполнены в виде тонкостенного канала для текучей среды и соединены с закрытой камерой внутри, тонкостенный канал для текучей среды представляет собой закрытую трубку, при этом, когда теплопроводники выполнены в виде теплопоглощающей конструкции с хорошей теплопроводностью, с большой теплоемкостью и большой поверхностью, и соединены с закрытой камерой снаружи, внутри, или снаружи и внутри, теплопоглощающая конструкция выполнена из согнутой или скрученной мембраны, листа, трубки или нитевидного материала или выполнена в виде их комбинации, причем теплопроводники выполнены в виде теплорассеивающего конца, а корпус или часть корпуса выполнены в виде теплопоглощающего конца.

Предпочтительно, тонкостенный канал для текучей среды представляет собой гофрированную криволинейную поверхность, когда теплопроводники выполнены в виде тонкостенного канала для текучей среды и соединены с закрытой камерой снаружи, причем гофрированная криволинейная поверхность расположена параллельно, перпендикулярно, или параллельно и перпендикулярно теплопоглощающему концу тепловой трубки, при этом внутренние полости каждой группы теплопроводников являются продолжениями закрытой камеры, а внешняя оболочка закрытой камеры и внешняя оболочка тонкостенного канала для текучей среды образуют корпус, причем снаружи криволинейной поверхности образован канал охлаждающей текучей среды, а криволинейная поверхность тонкостенного канала для текучей среды является ребристой поверхностью, равномерно или неравномерно распределенными колонками, поверхностью в виде перевернутой буквы «U», или их комбинацией.

Предпочтительно, тонкостенный канал для текучей среды представляет собой закрытую трубку, когда теплопроводники выполнены в виде тонкостенного канала для текучей среды и соединены с закрытой камерой внутри, при этом от входа текучей среды к выходу текучей среды канала для текучей среды она проходит через закрытую камеру между двумя сторонами закрытой камеры, между расположенными рядом сторонами закрытой камеры, или через одну сторону закрытой камеры, причем внутри тонкостенного канала для текучей среды образован канал для охлаждающей текучей среды.

Предпочтительно, поперечное сечение тонкостенного канала для текучей среды имеет круглую, прямоугольную, многоугольную, зубчатую или другую походящую форму, или их комбинацию.

Предпочтительно, расстояние между слоями, обеспечивающее достаточный теплообмен для данной теплопередающей среды, когда теплопроводники выполнены в виде теплопоглощающей конструкции, выполненной из согнутой или скрученной мембраны, листа, трубки или нитевидного материала, или их комбинации, при этом отверстия между слоями обращены к теплопередающей среде, расположенной в теплопоглощающем конце.

Предпочтительно, теплопоглощающая конструкция свернута, согнута или сложена из мембраны или листа в виде пчелиных сот, флоккул или полотна, или выполнена из вставленных одна в другую тонкостенных трубок или их комбинации.

Предпочтительно, теплопроводник или теплопоглощающий конец имеют группы тонкостенных каналов для текучей среды в виде закрытой трубки, причем предусмотрены дополнительные каналы для холодной, горячей, или холодной и горячей текучих сред, соединенные с двумя сторонами, при этом дополнительные каналы для текучих сред окружают гофрированную ребристую криволинейную поверхность тонкостенных каналов для текучих сред или соответствующие части торцевой крышки тонкостенного канала в виде закрытой трубки.

Предпочтительно, теплопроводник тонкостенного канала для текучей среды имеет прямую форму, криволинейную ребристую форму, прямую ребристую форму, зеркальную по отношению к корпусу основания, форму перевернутой буквы «U», или их комбинацию, или тонкостенный канал для текучей среды в виде закрытой трубки проходит через закрытую камеру от двух противоположных или расположенных рядом сторон закрытой камеры, при этом теплопоглощающий конец, корпус или часть корпуса на противоположной стороне гофрированной криволинейной поверхности тонкостенных каналов для текучей среды, или на стороне, параллельной тонкостенным каналам для текучей среды в виде закрытой трубки, проходит через две противоположные стороны закрытой камеры, причем внешняя форма теплопоглощающего конца соответствует форме источника тепла, при этом внешняя форма является гладкой и плоской, или соответствует внешней контактной поверхности источника тепла для установки с зажатием для достаточно плотной посадки, причем, когда интегрированная тепловая трубка использует жидкую теплопередающую среду, на теплопоглощающей нижней части, выходящей к закрытой камере, установлен поглощающий жидкость элемент.

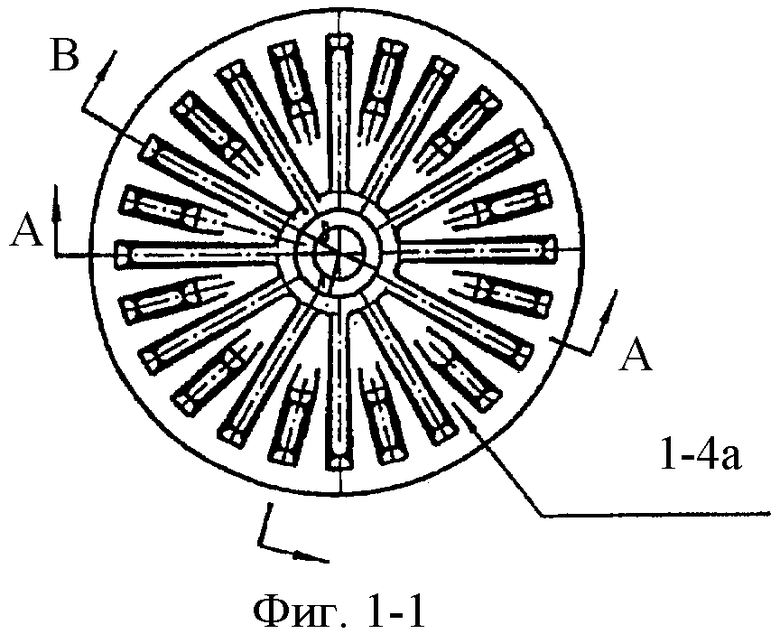

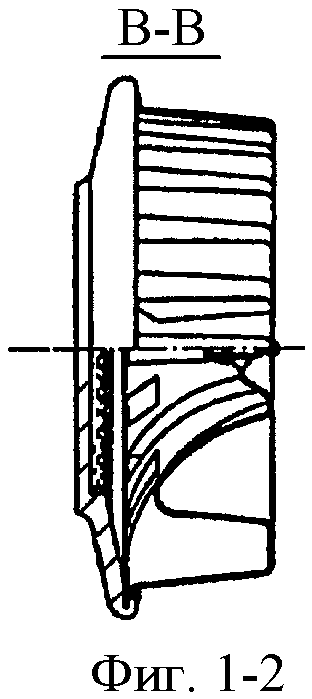

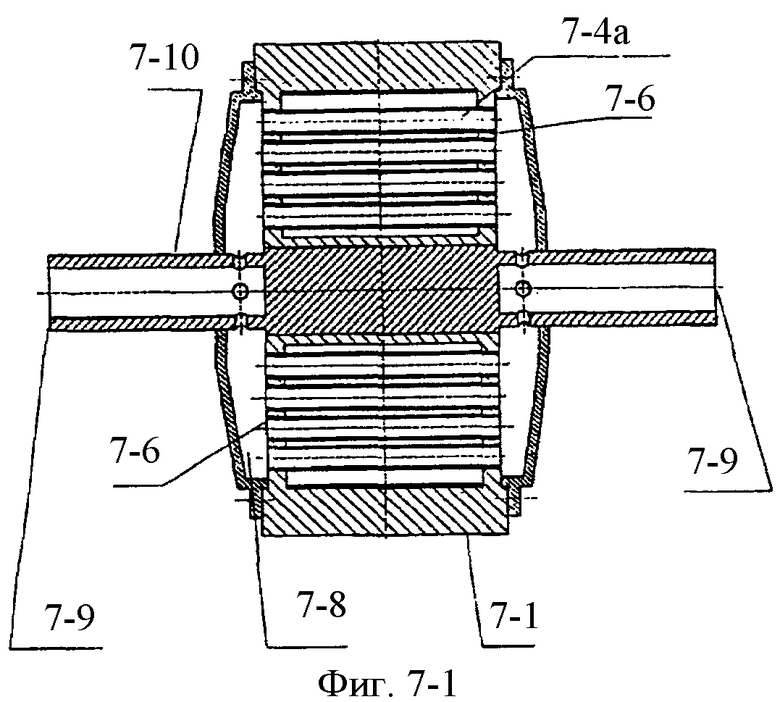

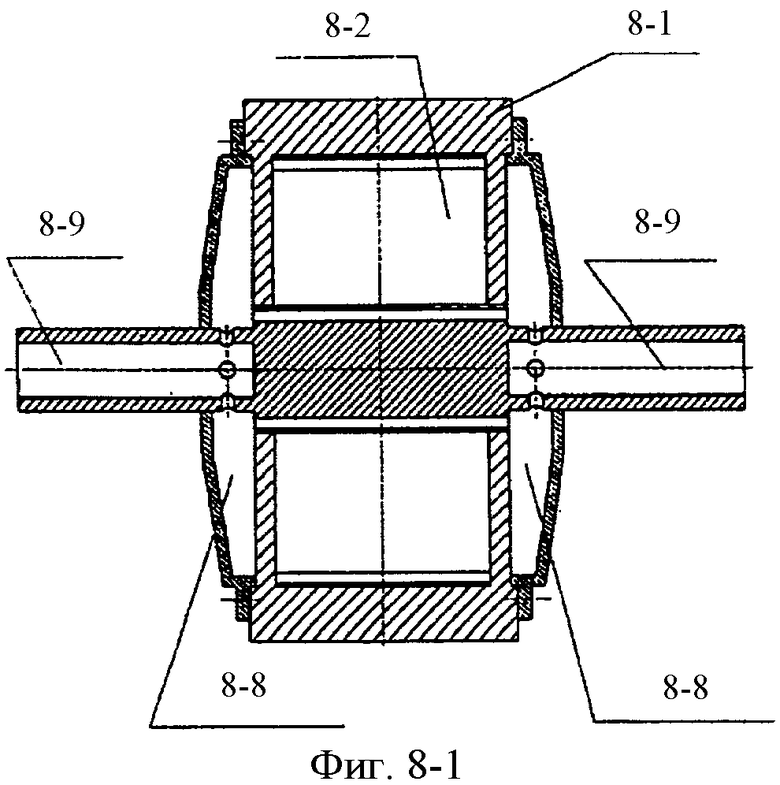

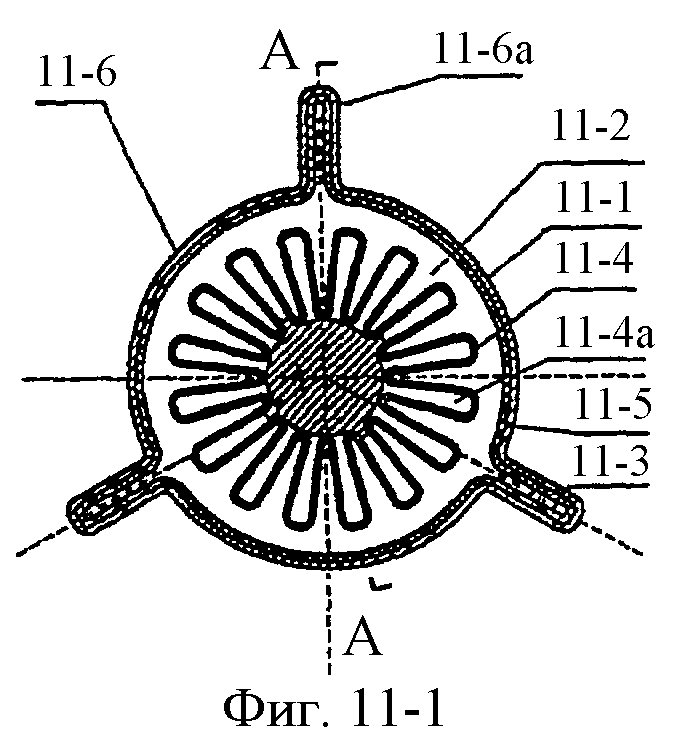

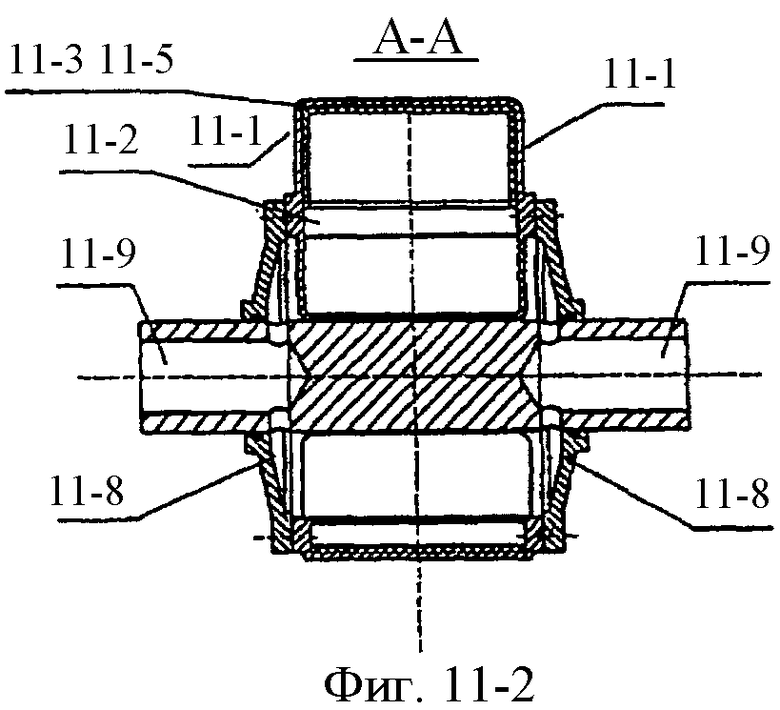

Предпочтительно, трубка дополнительно содержит часть корпуса, окружающую закрытую камеру на теплопоглощающем конце, имеющем поперечное сечение снаружи круглой формы, а продольное сечение прямоугольной, цилиндрической или другой формы вращения, подходящей для источника тепла, группу тонкостенных каналов для текучей среды в виде закрытой трубки, группу закрытых и гофрированных криволинейных поверхностей, расположенных на периферии относительно оси тепловой трубки, и расположенных внутри закрытой камеры и проходящих через закрытую камеру между двумя противоположными сторонами перпендикулярно оси теплопоглощающей поверхности, при этом поперечное сечение тонкостенного канала для текучей среды в виде закрытой трубки имеет круглую, прямоугольную, многоугольную, зубчатую или другую подходящую форму, или их комбинацию, группу закрытых и гофрированных криволинейных поверхностей, расположенных на периферии относительно оси тепловой трубки и имеющих криволинейную ребристую форму или другую соответствующую форму криволинейной поверхности, или их комбинацию, дополнительные каналы для текучей среды, соединенные с тонкостенными каналами для текучей среды и со стенками корпуса перпендикулярно оси теплопоглощающей поверхности корпуса, причем дополнительные каналы для текучей среды имеют входные и выходные отверстия для холодной текучей среды, при этом, когда интегрированная тепловая трубка использует жидкую среду, поглощающий жидкость элемент в виде канавки или спеченного металлического порошка или другой эффективно поглощающей жидкость конструкции установлен на внутренней поверхности круглого теплопоглощающего конца корпуса, причем внешняя поверхность круглого теплопоглощающего конца корпуса выполнена с возможностью поглощения при вращении, тепла затвердевания и охлаждения расплава или тепла, проводимого к поверхности через контакт, при этом поглощаемое тепло уносится теплопередающей средой и рассеивается тонкостенными каналами для текучей среды.

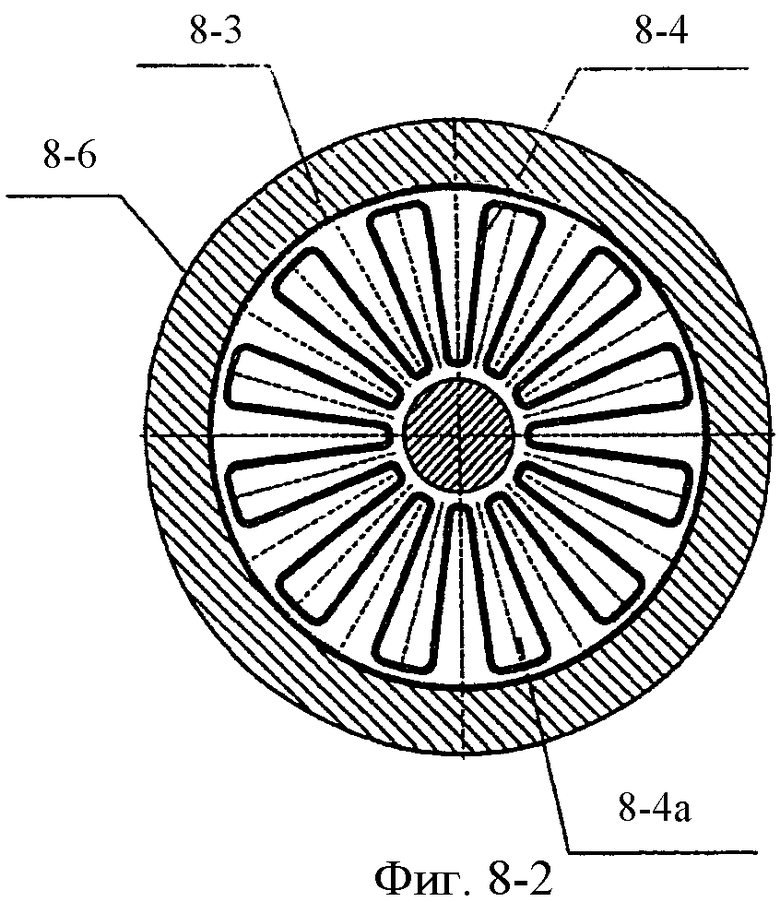

Предпочтительно, корпус с закрытой и гофрированной криволинейной поверхностью на теплопоглощающем конце окружает закрытую камеру и расположен по контуру конструкции вращения, имеющей поперечное сечение с более чем тремя группами равномерно или симметрично расположенных ребристых криволинейных поверхностей с равной или неравной высотой, при этом тонкостенные каналы в виде закрытой трубки, или закрытые и гофрированные криволинейные поверхности, расположенные по периферии, содержат теплорассеивающий конец, расположенный в закрытой камере и проходящий через нее между двумя противоположными сторонами корпуса перпендикулярно оси теплопоглощающей поверхности, причем поперечное сечение тонкостенных каналов для текучей среды в виде закрытой трубки имеет круглую, прямоугольную, многоугольную, зубчатую или другую подходящую форму, или их комбинацию, при этом закрытая и гофрированная криволинейная поверхность, расположенная по периферии, имеет криволинейную ребристую форму, причем дополнительные каналы для текучей среды соединены с тонкостенными каналами для текучей среды и со стенками корпуса перпендикулярно оси теплопоглощающей поверхности корпуса, при этом дополнительные каналы для текучей среды имеют входные и выходные отверстия для холодной текучей среды, при этом, когда интегрированная тепловая трубка использует жидкую среду, поглощающий жидкость элемент в виде канавки или спеченного металлического порошка или другой эффективно поглощающей жидкость конструкции установлен на внутренней поверхности круглого теплопоглощающего конца корпуса, причем корпус с закрытой и гофрированной криволинейной поверхностью, расположенный снаружи конструкции вращения, выполнен в виде теплопоглощающей поверхности для поглощения при вращения, тепла от вала и источника тепла внутри вала, или тепла, выделяемого внешней горячей текучей средой, при этом поглощаемое тепло уносится теплопередающей средой и, в конечном счете, рассеивается тонкостенными каналами для текучей среды.

Предпочтительно, теплопоглощающий конец тепловой трубки выполнен в виде теплопоглощающей камеры, проходящей через две противоположные стороны корпуса и расположенной посередине тепловой трубки, при этом поперечное сечение теплопоглощающей камеры имеет внутреннюю круглую, прямоугольную, многоугольную, зубчатую или другую подходящую форму, причем теплорассеивающий конец тепловой трубки выполнен в виде тонкостенных каналов для текучей среды, представляющих собой гофрированную ребристую поверхность или криволинейную ребристую поверхность, проходящую параллельно или перпендикулярно оси теплопоглощающей камеры или тонкостенный канал для текучей среды в виде закрытой трубки, проходящий через две противоположные стороны корпуса и расположенный параллельно оси теплопоглощающей камеры; причем поперечное сечение тонкостенного канала для текучей среды в виде закрытой трубки имеет круглую, прямоугольную, многоугольную, зубчатую или другую подходящую форму, при этом, когда интегрированная тепловая трубка использует жидкую среду, поглощающий жидкость элемент в виде канавки или спеченного металлического порошка или другой эффективно поглощающей жидкость конструкции установлен на внешней поверхности, где поперечное сечение теплопоглощающей камеры пересекает вакуумную камеру, причем дополнительная канавка для жидкой среды выполнена на нижней поверхности поглощающего жидкость элемента, при этом закрытая вакуумная камера интегрированной тепловой трубки окружена торцевыми крышками, перпендикулярными теплопоглощающей камере и тонкостенным каналам для текучей среды, причем дополнительный канал для текучей среды с проходом для охлаждающей воды окружает тонкостенный канал для текучей среды с гофрированной ребристой криволинейной поверхностью, или соответствующие части торцевых крышек тонкостенного канала для текучей среды в виде закрытой трубки, причем теплопоглощающая камера за счет теплопроводности поглощает тепло, выделяемое при затвердении и охлаждении протекающего расплава, при этом поглощаемое тепло уносится теплопередающей средой, в конечном счете, рассеивается тонкостенными каналами для текучей среды.

Предпочтительно, группа теплопоглощающих полостей проходит через противоположные две стороны корпуса в закрытой камере, при этом поперечное сечение теплопоглощающих полостей имеет круглую, прямоугольную, многоугольную, зубчатую или другую форму, при этом, когда теплопроводники имеют теплопоглощающую конструкцию с хорошей теплопроводностью, большой теплоемкостью и большой поверхностью, и соединены с закрытой камерой снаружи, внутри, или снаружи и внутри, теплопоглощающая конструкция выполнена из согнутой или скрученной мембраны, листа, трубки или нитевидного материала, или их комбинации, причем теплопоглощающая конструкция свернута, согнута или сложена из мембраны или листа в виде пчелиных сот, флоккул или полотна, или выполнена из вставленных одна в другую тонкостенных трубок или их комбинации, при этом слои достаточно разнесены для обеспечения достаточного теплообмена для теплопередающей среды, причем отверстия между слоями обращены к теплопередающей среде, расположенной в теплопоглощающем конце, при этом, когда интегрированная тепловая трубка использует жидкую среду, поглощающий жидкость элемент в виде канавки или спеченного металлического порошка или другой эффективно поглощающей жидкость конструкции установлен на внешней поверхности, где поперечное сечение теплопоглощающей камеры пересекается с вакуумной камерой, причем за счет теплопроводности теплопоглощающая камера поглощает тепло, выделяемое от затвердевания и остывания продолжающегося расплава, которое уносится теплопередающей средой в теплопоглощающую конструкцию и рассеивается посредством теплопоглощающей конструкции.

Предпочтительно, корпус или его часть, выполненная в виде теплопоглощающего конца, является гладкой и плоской, или соответствующей теплопоглощающему концу другой тепловой трубки, причем две тепловые трубки соединены с формованной пластиной из металла высокой проводимости, содержащей полость, при этом формованная пластина имеет каналы для горячего расплавленного вещества и каналы для выхода воздуха, причем теплопоглощающие концы тепловых трубок и формованная пластина из металла высокой проводимости окружают полость в формованной пластине для образования теплопоглощающей камеры, при этом, когда теплопроводники имеют теплопоглощающую конструкцию с хорошей теплопроводностью, большой теплоемкостью и большой поверхностью, и соединены с закрытой камерой снаружи, внутри, или снаружи и внутри, теплопоглощающая конструкция выполнена из согнутой или скрученной мембраны, листа, трубки или нитевидного материала, или их комбинации, причем теплопоглощающая конструкции также свернута, согнута или сложена из мембраны или листа в виде пчелиных сот, флоккул или полотна, или выполнена из вставленных одна в другую тонкостенных трубок или их комбинации, причем слои достаточно разнесены для обеспечения достаточного теплообмена для теплопередающей среды, при этом отверстия между слоями обращены к теплопередающей среде, расположенной в теплопоглощающем конце, причем, когда интегрированная тепловая трубка использует жидкую среду, поглощающий жидкость элемент в виде канавки или спеченного металлического порошка или другой эффективно поглощающей жидкость конструкции установлен на внешней поверхности, где поперечное сечение теплопоглощающей камеры пересекается с вакуумной камерой, при этом теплопоглощающая камера за счет теплопроводности поглощает тепло, выделяемое от затвердения и остывания проходящего расплава, которое уносится теплопередающей средой в теплопоглощающую конструкцию и рассеивается посредством теплопоглощающей конструкции.

Предпочтительно, корпус или его часть, выполненная в виде теплопоглощающего конца, является гладкой и плоской, или соответствующей металлической концевой пластине с высокой теплопроводностью, причем тепловая трубка и концевая пластина соединены с формованной пластиной из металла высокой проводимости, содержащей полость, при этом формованная пластина имеет каналы для горячего расплавленного вещества и каналы для выхода воздуха, причем теплопоглощающий конец тепловой трубки, металлическая концевая пластина из металла высокой теплопроводности и формованная пластина из металла высокой теплопроводности окружают полость в формованной пластине для образования теплопоглощающей камеры, при этом, когда теплопроводники имеют теплопоглощающую конструкцию с хорошей теплопроводностью, большой теплоемкостью и большой поверхностью, и соединены с закрытой камерой снаружи, внутри, или снаружи и внутри, теплопоглощающая конструкция выполнена из согнутой или скрученной мембраны, листа, трубки или нитевидного материала, или их комбинации, причем теплопоглощающая конструкция свернута, согнута или сложена из мембраны или листа в виде пчелиных сот, флоккул или полотна, или выполнена из вставленных одна в другую тонкостенных трубок или их комбинации, причем слои разнесены для обеспечения достаточного теплообмена для теплопередающей среды, при этом отверстия между слоями обращены к теплопередающей среде, расположенной в теплопоглощающем конце, при этом, когда интегрированная тепловая трубка использует жидкую среду, поглощающий жидкость элемент в виде канавки или спеченного металлического порошка или другой эффективно поглощающей жидкость конструкции установлен на внешней поверхности, где поперечное сечение теплопоглощающей камеры пересекается с вакуумной камерой, причем теплопоглощающая камера за счет теплопроводности поглощает тепло, выделяемое от затвердения и остывания проходящего расплава, которое уносится теплопередающей средой в теплопоглощающую конструкцию и рассеивается посредством теплопоглощающей конструкции.

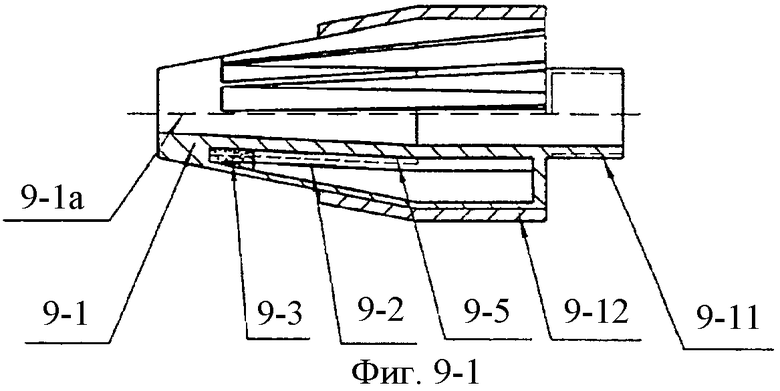

Предпочтительно, теплопоглощающий конец тепловой трубки выполнен в виде теплопоглощающей камеры, проходящей через две противоположные стороны корпуса и расположенной посередине тепловой трубки, при этом поперечное сечение теплопоглощающих полостей имеет круглую внутреннюю форму или другую подходящую форму, причем продольное сечение теплопоглощающих полостей имеет внешнюю форму прямоугольника, перевернутого конуса или другую форму вращения, подходящую для источника тепла, теплорассеивающий конец тепловой трубки, выполнен в виде канала для холодной текучей среды, параллельного оси теплопоглощающей камеры с продольным сечением, имеющим внешнюю форму прямоугольника, перевернутого конуса или форму, подходящую для взаимодействия с гофрированной криволинейной поверхностью или ребристой поверхностью, расположенной на поверхности вращения, или зубчатой поверхностью, расположенной на поверхности вращения в виде перевернутого вниз конуса, или гофрированной криволинейной поверхностью для тонкостенного канала для текучей среды, равномерно или неравномерно расположенной на поверхности вращения в виде перевернутого вниз конуса, причем снаружи гофрированный тонкостенный канал для текучей среды окружает корпус для образования дополнительного канала для текучей среды для ускорения потока холодной текучей среды, при этом, когда интегрированная тепловая трубка использует жидкую среду, поглощающий жидкость элемент в виде канавки или спеченного металлического порошка или другой эффективно поглощающей жидкость конструкции установлен на внешней поверхности, где поперечное сечение теплопоглощающей камеры пересекается с вакуумной камерой, причем за счет теплопроводности теплопоглощающая камера поглощает тепло, выделяемое высокотемпературной текучей средой, которое уносится теплопередающей средой в тонкостенный канал для текучей среды, и, в конечном счете, рассеивается с помощью холодной текучей среды, проходящей снаружи гофрированного тонкостенного канала для текучей среды.

Предпочтительно, теплопоглощающий конец тепловой трубки выполнен в виде множества групп теплопоглощающих камер, проходящих через две противоположные стороны корпуса и расположенных посередине тепловой трубки, при этом поперечное сечение теплопоглощающих полостей имеет круглую, прямоугольную, многоугольную, зубчатую внутреннюю форму или другую подходящую форму, или их комбинацию, теплорассеивающий конец тепловой трубки, выполнен в виде тонкостенного канала для текучей среды, параллельного оси тепло поглощающей камеры и имеющего гофрированную криволинейную поверхность или криволинейную ребристую поверхность снаружи закрытой камеры, при этом, когда интегрированная тепловая трубка использует жидкую среду, поглощающий жидкость элемент в виде канавки или спеченного металлического порошка или другой эффективно поглощающей жидкость конструкции установлен на внешней поверхности, где поперечное сечение теплопоглощающей камеры пересекается с вакуумной камерой, причем дополнительная канавка для жидкой среды выполнена на нижней поверхности поглощающего жидкость элемента, при этом теплопоглощающая камера, гофрированный тонкостенный канал для текучей среды снаружи закрытой камеры и торцевые крышки корпуса, перпендикулярные теплопоглощающей камере, окружают закрытую камеру тепловой трубки, причем дополнительный канал для горячей текучей среды с входом и выходом для горячей или холодной текучей среды окружает две стороны торцевых крышек корпуса, при этом дополнительный канал для холодной текучей среды с входом и выходом для горячей или холодной текучей среды окружает гофрированный тонкостенный канал для текучей среды снаружи закрытой камеры, а тепловая трубка образует теплообменник с интегрированной тепловой трубкой для осуществления теплообмена между двумя видами текучей среды.

Предпочтительно, трубка используется для отвода тепла при изготовлении заготовок некристаллического, микрокристаллического и субкристаллического быстро затвердевающего металла.

Согласно другому варианту предложена интегрированная тепловая трубка, содержащая корпус, образующий закрытую вакуумную камеру, имеющую теплопередающую среду, содержащая корпус или часть корпуса, выполненные в виде теплопоглощающего конца, группу теплопоглощающих полостей, которые проходят через корпус, установленный в закрытой камере, внешнюю оболочку, окружающую закрытую камеру, представляющую собой конструкцию вращения, окружающую закрытую камеру, или конструкцию вращения, окружающую закрытую камеру с гофрированной криволинейной поверхностью, расположенной на конструкции вращения, концевую поверхность или часть концевой поверхности, которая перпендикулярна оси тепловой трубки, при этом внешняя форма теплопоглощающего конца соответствует форме источника тепла для плотной посадки, при этом внешняя форма имеет группы гофрированных криволинейных поверхностей, группы криволинейных поверхностей закрытых трубчатых тонкостенных каналов для текучей среды, или их комбинацию, причем теплопередающая среда находится в закрытой вакуумной камере на теплопоглощающем конце вблизи теплопоглощающей поверхности.

Предпочтительно, группа теплопоглощающих полостей проходит через корпус между двумя противоположными сторонами корпуса, между расположенными рядом сторонами корпуса, или через одну сторону корпуса, при этом поперечное сечение теплопоглощающих полостей имеет круглую, прямоугольную, многоугольную, зубчатую или другую подходящую форму.

Предпочтительно, оболочка в виде конструкции вращения, окружающая закрытую камеру на теплопоглощающем конце тепловой трубки, имеет поперечное сечение снаружи круглой формы, а продольное сечение прямоугольной, цилиндрической или другой формы вращения, подходящей для источника тепла.

Предпочтительно, внешняя оболочка гофрированной криволинейной поверхности расположена на конструкции вращения для окружения закрытой камеры на теплопоглощающем конце, имеющем поперечное сечение с более чем тремя группами равномерно или симметрично расположенных ребристых криволинейных поверхностей равной или неравной высоты.

Предпочтительно, теплопоглощающий конец корпуса является концевой поверхностью или частью концевой поверхности, которая перпендикулярна оси тепловой трубки, а внешняя форма теплопоглощающего конца соответствует форме источника тепла для плотной посадки, при этом внешняя форма является гладкой и плоской, или гладкой и выступающей, или гладкой и углубленной, или соответствует внешней контактной поверхности источника тепла для установки с зажатием для достаточно плотной посадки.

Предпочтительно, теплопоглощающий конец корпуса содержит группы поверхностей закрытого трубчатого тонкостенного канала для текучей среды, расположенные внутри закрытой камеры, от входа текучей среды к выходу текучей среды в каналах для текучей среды проходят через закрытую камеру между двумя сторонами закрытой камеры, между расположенными рядом сторонам закрытой камеры, или через одну сторону закрытой камеры, а внутри тонкостенных каналов для текучей среды образован канал для охлаждающей текучей среды.

Предпочтительно, поперечное сечение тонкостенного канала для текучей среды является круглым, прямоугольным, многоугольным, зубчатым или имеет другую подходящую форму, или их комбинацию.

Предпочтительно, поглощающий жидкость элемент установлен на внутренней поверхности корпуса в закрытой камере, когда теплопоглощающий конец корпуса использует жидкую теплопередающую среду, при этом внутренняя поверхность противоположна теплопоглощающей поверхности и выходит в закрытую камеру, причем поглощающий жидкость элемент представляет собой канавку, сито, пучок волокон с пружиной, спеченный металлический порошок, их комбинацию или другую конструкцию.

Предпочтительно, теплопроводник или теплопоглощающий конец имеют группы тонкостенных каналов для текучей среды в виде закрытой трубки, причем предусмотрены дополнительные каналы для текучей среды с проходами для холодной, горячей, или холодной и горячей текучих сред, соединенные со стенками корпуса, при этом дополнительные каналы для текучей среды окружают гофрированную ребристую криволинейную поверхность тонкостенных каналов для текучей среды или соответствующие части торцевой крышки тонкостенного канала для текучей среды в виде закрытой трубки.

Предпочтительно, теплопроводник тонкостенного канала для текучей среды имеет прямую форму, криволинейную ребристую форму, зеркальную по отношению к корпусу основания, форму перевернутой буквы «U», или их комбинацию, или тонкостенный канал для текучей среды в виде закрытой трубки проходит через закрытую камеру от двух противоположных или расположенных рядом сторон закрытой камеры, при этом теплопоглощающий конец, корпус или часть корпуса на противоположной стороне гофрированной криволинейной поверхности тонкостенных каналов для текучей среды, или на стороне, параллельной тонкостенным каналам для текучей среды в виде закрытой трубки, проходит через две противоположные стороны закрытой камеры, причем внешняя форма теплопоглощающего конца соответствует форме источника тепла, при этом внешняя форма является гладкой и плоской, или соответствует внешней контактной поверхности источника тепла для установки с зажатием для достаточно плотной посадки, причем, когда интегрированная тепловая трубка использует жидкую теплопередающую среду, на теплопоглощающей нижней части, выходящей к закрытой камере, установлен поглощающий жидкость элемент.

Предпочтительно, трубка дополнительно содержит часть корпуса, окружающую закрытую камеру на теплопоглощающем конце, имеющем поперечное сечение снаружи круглой формы, а продольное сечение прямоугольной, цилиндрической или другой формы вращения, подходящей для источника тепла, группу тонкостенных каналов для текучей среды в виде закрытой трубки, группу закрытых и гофрированных криволинейных поверхностей, расположенных на периферии относительно оси тепловой трубки, и расположенных внутри закрытой камеры и проходящих через закрытую камеру между двумя противоположными сторонами перпендикулярно оси теплопоглощающей поверхности, при этом поперечное сечение тонкостенного канала для текучей среды в виде закрытой трубки имеет круглую, прямоугольную, многоугольную, зубчатую или другую подходящую форму, или их комбинацию, группу закрытых и гофрированных криволинейных поверхностей, расположенных на периферии относительно оси тепловой трубки и имеющих криволинейную ребристую форму или другую форму поверхности, или их комбинацию, дополнительные каналы для текучей среды, соединенные с тонкостенными каналами для текучей среды и со стенками корпуса перпендикулярно оси теплопоглощающей поверхности корпуса, причем дополнительные каналы для текучей среды имеют входные и выходные отверстия для холодной текучей среды, при этом, когда интегрированная тепловая трубка использует жидкую среду, поглощающий жидкость элемент в виде канавки или спеченного металлического порошка или другой эффективно поглощающей жидкость конструкции установлен на внутренней поверхности круглого теплопоглощающего конца корпуса, причем внешняя поверхность круглого теплопоглощающего конца корпуса выполнена с возможностью поглощения при вращении, тепла затвердевания и охлаждения расплава или тепла, проводимого к поверхности через контакт, при этом поглощаемое тепло уносится теплопередающей средой и рассеивается тонкостенными каналами для текучей среды.

Предпочтительно, корпус с закрытой и гофрированной криволинейной поверхностью на теплопоглощающем конце окружает закрытую камеру и расположен по контуру конструкции вращения, имеющей поперечное сечение с более чем тремя группами равномерно или симметрично расположенных ребристых криволинейных поверхностей с равной или неравной высотой, при этом тонкостенные каналы в виде закрытой трубки, или закрытые и гофрированные криволинейные поверхности, расположенные по периферии, содержат теплорассеивающий конец, расположенный в закрытой камере и проходящий через нее между двумя противоположными сторонами корпуса перпендикулярно оси теплопоглощающей поверхности, причем поперечное сечение тонкостенных каналов для текучей среды в виде закрытой трубки имеет круглую, прямоугольную, многоугольную, зубчатую или другую подходящую форму, или их комбинацию, причем дополнительные каналы для текучей среды соединены с тонкостенными каналами для текучей среды и со стенками корпуса перпендикулярно оси теплопоглощающей поверхности корпуса, при этом дополнительные каналы для текучей среды имеют входные и выходные отверстия для холодной текучей среды, при этом, когда интегрированная тепловая трубка использует жидкую среду, поглощающий жидкость элемент в виде канавки или спеченного металлического порошка или другой эффективно поглощающей жидкости конструкции установлен на внутренней поверхности круглого теплопоглощающего конца корпуса, причем корпус с закрытой и гофрированной криволинейной поверхностью, расположенный снаружи конструкции вращения, выполнен в виде теплопоглощающей поверхности для поглощения при вращения, тепла от вала и источника тепла внутри вала, или тепла, выделяемого внешней горячей текучей средой, при этом поглощаемое тепло уносится теплопередающей средой и, в конечном счете, рассеивается тонкостенными каналами для текучей среды.

Предпочтительно, теплопоглощающий конец тепловой трубки выполнен в виде теплопоглощающей камеры, проходящей через две противоположные стороны корпуса и расположенной посередине тепловой трубки, при этом поперечное сечение теплопоглощающей камеры имеет внутреннюю круглую, прямоугольную, многоугольную, зубчатую или другую подходящую форму, или их комбинацию, причем теплорассеивающий конец тепловой трубки выполнен в виде тонкостенных каналов для текучей среды, представляющих собой гофрированную прямую ребристую поверхность или криволинейную ребристую поверхность, проходящую параллельно или перпендикулярно оси теплопоглощающей камеры, или тонкостенный канал для текучей среды в виде закрытой трубки, проходящий через две противоположные стороны корпуса и расположенный параллельно оси теплопоглощающей камеры; причем поперечное сечение тонкостенного канала для текучей среды в виде закрытой трубки имеет круглую, прямоугольную, многоугольную, зубчатую или другую подходящую форму, при этом, когда интегрированная тепловая трубка использует жидкую среду, поглощающий жидкость элемент в виде канавки или спеченного металлического порошка или другой эффективно поглощающей жидкость конструкции установлен на внешней поверхности, где поперечное сечение теплопоглощающей камеры пересекает вакуумную камеру, причем дополнительная канавка для жидкой среды выполнена на нижней поверхности поглощающего жидкость элемента, при этом закрытая вакуумная камера интегрированной тепловой трубки окружена торцевыми крышками, перпендикулярными теплопоглощающей камере и тонкостенным каналам для текучей среды, причем дополнительный канал для текучей среды с проходом для охлаждающей воды окружает тонкостенный канал для текучей среды с гофрированной ребристой криволинейной поверхностью, или соответствующие части торцевых крышек тонкостенного канала для текучей среды в виде закрытой трубки, причем теплопоглощающая камера за счет теплопроводности поглощает тепло, выделяемое при затвердении и охлаждении протекающего расплава, при этом поглощаемое тепло уносится теплопередающей средой, в конечном счете, рассеивается тонкостенными каналами для текучей среды.

Предпочтительно, группа теплопоглощающих полостей проходит через противоположные две стороны корпуса в закрытой камере, при этом поперечное сечение теплопоглощающих полостей имеет круглую, прямоугольную, многоугольную, зубчатую или другую форму, при этом, когда теплопроводники имеют теплопоглощающую конструкцию с хорошей теплопроводностью, большой теплоемкостью и большой поверхностью, и соединены с закрытой камерой снаружи, внутри, или снаружи и внутри, теплопоглощающая конструкция выполнена из согнутой или скрученной мембраны, листа, трубки или нитевидного материала, или их комбинации, причем теплопоглощающая конструкция свернута, согнута или сложена из мембраны или листа в виде пчелиных сот, флоккул или полотна, или выполнена из вставленных одна в другую тонкостенных трубок или их комбинации, при этом слои достаточно разнесены для обеспечения достаточного теплообмена для теплопередающей среды, причем отверстия между слоями обращены к теплопередающей среде, расположенной в теплопоглощающем конце, при этом, когда интегрированная тепловая трубка использует жидкую среду, поглощающий жидкость элемент в виде канавки или спеченного металлического порошка или другой эффективно поглощающей жидкость конструкции установлен на внешней поверхности, где поперечное сечение теплопоглощающей камеры пересекается с вакуумной камерой, причем за счет теплопроводности теплопоглощающая камера поглощает тепло, выделяемое от затвердевания и остывания продолжающегося расплава, которое уносится теплопередающей средой в теплопоглощающую конструкцию и рассеивается посредством теплопоглощающей конструкции.

Предпочтительно, корпус или его часть, выполненная в виде теплопоглощающего конца, является гладкой и плоской, или соответствующей теплопоглощающему концу другой тепловой трубки, причем две тепловые трубки соединены с формованной пластиной из металла высокой проводимости, содержащей полость, при этом формованная пластина имеет каналы для горячего расплавленного вещества и каналы для выхода воздуха, причем теплопоглощающие концы тепловых трубок и формованная пластина из металла высокой проводимости окружают полость в формованной пластине для образования теплопоглощающей камеры, при этом, когда теплопроводники имеют теплопоглощающую конструкцию с хорошей теплопроводностью, большой теплоемкостью и большой поверхностью, и соединены с закрытой камерой снаружи, внутри, или снаружи и внутри, теплопоглощающая конструкция выполнена из согнутой или скрученной мембраны, листа, трубки или нитевидного материала, или их комбинации, причем теплопоглощающая конструкции свернута, согнута или сложена из мембраны или листа в виде пчелиных сот, флоккул или полотна, или выполнена из вставленных одна в другую тонкостенных трубок или их комбинации, причем слои достаточно разнесены для обеспечения достаточного теплообмена для теплопередающей среды, при этом отверстия между слоями обращены к теплопередающей среде, расположенной в теплопоглощающем конце, причем, когда интегрированная тепловая трубка использует жидкую среду, поглощающий жидкость элемент в виде канавки или спеченного металлического порошка или другой эффективно поглощающей жидкость конструкции установлен на внешней поверхности, где поперечное сечение теплопоглощающей камеры пересекается с вакуумной камерой, при этом теплопоглощающая камера за счет теплопроводности поглощает тепло, выделяемое от затвердения и остывания проходящего расплава, которое уносится теплопередающей средой в теплопоглощающую конструкцию и рассеивается посредством теплопоглощающей конструкции.

Предпочтительно, корпус или его часть, выполненная в виде теплопоглощающего конца, является гладкой и плоской, или соответствующей металлической концевой пластине с высокой теплопроводностью, причем тепловая трубка и концевая пластина соединены с формованной пластиной из металла высокой проводимости, содержащей полость, при этом формованная пластина имеет каналы для горячего расплавленного вещества и каналы для выхода воздуха, причем теплопоглощающий конец тепловой трубки, металлическая концевая пластина из металла высокой теплопроводности и формованная пластина из металла высокой теплопроводности окружают полость в формованной пластине для образования теплопоглощающей камеры, при этом, когда теплопроводники имеют теплопоглощающую конструкцию с хорошей теплопроводностью, большой теплоемкостью и большой поверхностью, и соединены с закрытой камерой снаружи, внутри, или снаружи и внутри, теплопоглощающая конструкция выполнена из согнутой или скрученной мембраны, листа, трубки или нитевидного материала, или их комбинации, причем теплопоглощающая конструкция свернута, согнута или сложена из мембраны или листа в виде пчелиных сот, флоккул или полотна, или выполнена из вставленных одна в другую тонкостенных трубок или их комбинации, причем слои разнесены для обеспечения достаточного теплообмена для теплопередающей среды, при этом отверстия между слоями обращены к теплопередающей среде, расположенной в теплопоглощающем конце, при этом, когда интегрированная тепловая трубка использует жидкую среду, поглощающий жидкость элемент в виде канавки или спеченного металлического порошка или другой эффективно поглощающей жидкость конструкции установлен на внешней поверхности, где поперечное сечение теплопоглощающей камеры пересекается с вакуумной камерой, причем теплопоглощающая камера за счет теплопроводности поглощает тепло, выделяемое от затвердения и остывания проходящего расплава, которое уносится теплопередающей средой в теплопоглощающую конструкцию и рассеивается посредством теплопоглощающей конструкции.

Предпочтительно, теплопоглощающий конец тепловой трубки выполнен в виде теплопоглощающей камеры, проходящей через две противоположные стороны корпуса и расположенной посередине тепловой трубки, при этом поперечное сечение теплопоглощающих полостей имеет круглую внутреннюю форму или другую подходящую форму, причем продольное сечение теплопоглощающих полостей имеет внешнюю форму прямоугольника, перевернутого конуса или другую форму вращения, подходящую для источника тепла, теплорассеивающий конец тепловой трубки выполнен в виде канала для холодной текучей среды, параллельного оси теплопоглощающей камеры с продольным сечением, имеющим внешнюю форму прямоугольника, перевернутого конуса или форму, подходящую для взаимодействия с гофрированной поверхностью или криволинейной ребристой поверхностью, расположенной на поверхности вращения, или зубчатой поверхностью, расположенной на поверхности вращения в виде перевернутого вниз конуса, или гофрированной криволинейной поверхностью для тонкостенного канала для текучей среды, равномерно или неравномерно расположенной на поверхности вращения в виде перевернутого вниз конуса, причем снаружи гофрированный тонкостенный канал для текучей среды окружает корпус для образования дополнительного канала для текучей среды для ускорения потока холодной текучей среды, при этом, когда интегрированная тепловая трубка использует жидкую среду, поглощающий жидкость элемент в виде канавки или спеченного металлического порошка или другой эффективно поглощающей жидкость конструкции установлен на внешней поверхности, где поперечное сечение теплопоглощающей камеры пересекается с вакуумной камерой, причем за счет теплопроводности теплопоглощающая камера поглощает тепло, выделяемое высокотемпературной текучей средой, которое уносится теплопередающей средой в тонкостенный канал для текучей среды, и, в конечном счете, рассеивается с помощью холодной текучей среды, проходящей снаружи гофрированного тонкостенного канала для текучей среды.

Предпочтительно, теплопоглощающий конец тепловой трубки выполнен в виде множества групп теплопоглощающих камер, проходящих через две противоположные стороны корпуса и расположенных посередине тепловой трубки, при этом поперечное сечение теплопоглощающих полостей имеет круглую, прямоугольную, многоугольную, зубчатую внутреннюю форму или другую подходящую форму, или их комбинацию, теплорассеивающий конец тепловой трубки выполнен в виде тонкостенного канала для текучей среды, параллельного оси теплопоглощающей камеры и имеющего гофрированную ребристую криволинейную поверхность снаружи закрытой камеры, при этом, когда интегрированная тепловая трубка использует жидкую среду, поглощающий жидкость элемент в виде канавки или спеченного металлического порошка или другой эффективно поглощающей жидкость конструкции установлен на внешней поверхности, где поперечное сечение теплопоглощающей камеры пересекается с вакуумной камерой, причем дополнительная канавка для жидкой среды выполнена на нижней поверхности поглощающего жидкость элемента, при этом теплопоглощающая камера, гофрированный тонкостенный канал для текучей среды снаружи закрытой камеры и торцевые крышки корпуса, перпендикулярные теплопоглощающей камере, окружают закрытую камеру тепловой трубки, причем дополнительный канал для горячей текучей среды с входом и выходом для горячей или холодной текучей среды окружает две стороны торцевых крышек корпуса, при этом дополнительный канал для холодной текучей среды с входом и выходом для горячей или холодной текучей среды окружает гофрированный тонкостенный канал для текучей среды снаружи закрытой камеры, а тепловая трубка образует теплообменник с интегрированной тепловой трубкой для осуществления теплообмена между двумя видами текучей среды.

Предпочтительно, трубка используется для отвода тепла при изготовлении заготовок некристаллического, микрокристаллического и субкристаллического быстро затвердевающего металла.

Согласно еще одному варианту предложен способ обеспечения большой поверхности рассеивания тепла в небольшом объеме для интегрированной тепловой трубки, включающий этапы, на которых:

а) обеспечивают гофрированный тонкостенный канал для текучей среды или тонкостенный канал для текучей среды в виде закрытой трубки, или теплопоглощающую конструкцию с хорошей теплопроводностью, большой теплоемкостью и большой поверхностью, или любую их комбинацию снаружи, внутри, или снаружи и внутри закрытой камеры, для большей компактности, б) обеспечивают криволинейную поверхность для гофрированного тонкостенного канала для текучей среды, или криволинейную поверхность для тонкостенного канала для текучей среды в виде закрытой трубки, или криволинейную или согнутую поверхность для теплопоглощающей конструкции, или любую их комбинацию снаружи, внутри, или снаружи и внутри закрытой камеры для увеличения поверхности рассеивания тепла, в) обеспечивают группу тонкостенных каналов для текучей среды в виде закрытой трубки внутри закрытой камеры в конструкции вращения для увеличения поверхности рассеивания тепла тепловой трубки, при этом тепловая трубка имеет спиральную форму.

Согласно еще одному варианту предложен способ выполнения конструкции теплопоглощающего конца интегрированной тепловой трубки, включающий этапы, на которых: а) выполняют теплопоглощающий конец, соответствующий форме источника тепла для плотной посадки, гладким и плоским, гладким и выступающим, гладким и углубленным, или согласно внешней контактной поверхности источника тепла для установки с зажатием или достаточно плотной посадки, когда теплопоглощающий конец тепловой трубки является боковой поверхностью или частью боковой поверхности, расположенной вертикально к оси тепловой трубки, б) обеспечивают полости, проходящие через противоположные стороны, расположенные рядом стороны, или через одну и ту же сторону корпуса, когда теплопоглощающий конец тепловой трубки представляет собой группу теплопоглощающих полостей, которые проходят через корпус и закрытую камеру, при этом поперечное сечение теплопоглощающих полостей имеет круглую, прямоугольную, многоугольную, зубчатую форму или другую подходящую форму в) выполняют теплопоглощающий конец тепловой трубки в виде конструкции вращения, окружающей закрытую камеру с внешним круглым поперечным сечением и продольным сечением в виде прямоугольника, цилиндра или другого тела вращения, которое подходит для источника тепла, г) выполняют теплопоглощающий конец тепловой трубки в виде закрытой гофрированной тонкостенной криволинейной поверхности, окружающей закрытую камеру с круглым сечением или с другим сечением подходящей формы, при этом обеспечивают более трех групп равномерно или симметрично расположенных ребристых криволинейных поверхностей одинаковой или разной высоты, которые имеют криволинейную ребристую форму или другие криволинейные поверхности, и их комбинации, при этом продольное сечение является прямоугольным, цилиндрическим, или имеет другую форму вращения, подходящую для источника тепла, д) обеспечивают металлическую формованную пластину с высокой теплопроводностью, имеющую полость, канал для горячего расплавленного вещества, и канал для выпуска воздуха для получения теплопоглощающей камеры тепловой трубки между поверхностью теплопоглощающего конца тепловой трубки и металлической формованной пластиной с высокой теплопроводностью, и указанную металлическую формованную пластину с высокой теплопроводностью, имеющую полость, канал для горячего расплавленного вещества, и канал для выпуска воздуха для получения теплопоглощающей камеры интегрированной тепловой трубки и множества теплопоглощающих полостей, образованных теплопоглощающими концевыми поверхностями тепловых трубок, устанавливают между теплопоглощающим концом двух тепловых трубок, е) обеспечивают теплопередающую среду в закрытой камере у корпуса или части корпуса тепловой трубки в качестве теплопоглощающего конца вблизи теплопоглощающей поверхности, при этом поглощающий жидкость элемент располагают вблизи теплопоглощающей поверхности в закрытой камере, когда используют жидкую среду.

Согласно еще одному варианту предложен способ теплообмена в интегрированной тепловой трубке, включающий этапы, на которых:

а) обеспечивают поглощение тепла за счет контактирования с источником тепла на поверхности теплопоглощающего конца корпуса тепловой трубки, при этом тепло передают в ту же теплопередающую среду в той же закрытой камере через поверхность теплопоглощающего конца корпуса, причем теплопередающая среда поглощает тепло или испаряется для быстрого рассеивания поглощенного тепла, причем снаружи, внутри, или снаружи и внутри закрытой камеры используют теплопроводник в качестве теплорассеивающего конца, при этом теплопоглощающая конструкция поглощает или передает тепло, поглощенное теплопередающей средой, б) обеспечивают передачу тепла от теплопередающей среды посредством низкотемпературной текучей среды в тонкостенном канале для текучей среды, выполненном снаружи, внутри, или снаружи и внутри закрытой камеры, в) обеспечивают поглощение тепла от теплопередающей среды посредством теплопоглощающей конструкции, выполненной снаружи, внутри, или снаружи и внутри закрытой камеры, г) обеспечивают теплопередающую среду в теплопоглощающем конце тепловой трубки вблизи теплопоглощающей поверхности в закрытой камере, и используют теплопередающую среду для переноса тепла к ближайшей теплорассеивающей поверхности теплопроводника для снижения теплового сопротивления, повышения теплопроводности и увеличения скорости теплопередачи.

Согласно еще одному варианту предложен способ теплообмена во вращающейся интегрированной тепловой трубке, использующей жидкую среду, включающий этапы, на которых: а) используют круглое поперечное сечение корпуса тепловой трубки в качестве теплопоглощающего конца для поглощения тепла за счет контактирования с источником тепла во время высокоскоростного вращения, когда тепловая трубка вращается на высокой скорости, при этом тепло передают в ту же теплопередающую среду в той же закрытой камере, которая отбрасывается к внутренней поверхности стенки теплопоглощающего конца центробежной силой, причем теплопередающая среда поглощает тепло и быстро испаряется, при этом насыщенный пар, заполняющий закрытую камеру, конденсируется в жидкость с поверхности тонкостенного канала для текучей среды при контакте с низкотемпературным тонкостенным каналом для текучей среды, с удалением пара, причем тонкостенный канал для текучей среды передает потенциальное тепло испарения в холодную среду, которая находится снаружи закрытой камеры тонкостенного канала для текучей среды, и затем холодная жидкость уносит тепло, поглощенное тепловой трубкой, при этом жидкая среда, сконденсировавшаяся на поверхности тонкостенного канала для текучей среды, быстро накапливается, и снова отбрасывается на внутреннюю поверхность стенки теплопоглощающего конца за счет центробежной силы для обеспечения начала нового цикла процесса теплопередачи, который повторяется циклами, при этом обеспечивают большую площадь рассеивания тепла и используют фазовый переход для передачи тепла равномерно с одинаковой температурой по всей площади рассеивания тепла, при этом центробежная сила вращающейся тепловой трубки вызывает прохождение жидкой среды к теплопоглощающему концу и полностью уменьшает тепловое сопротивление межфазной границы в процессе теплопоглощения с фазовым переходом, для оптимального теплообмена, б) используют круглое поперечное сечение корпуса тепловой трубки в качестве теплопоглощающего конца для поглощения тепла за счет контактирования с источником тепла во время низкоскоростного вращения, когда тепловая трубка вращается на низкой скорости, при этом тепло передают в ту же теплопередающую среду в той же закрытой камере, в которой установлен поглощающий жидкость элемент на внутренней поверхности стенки теплопоглощающего конца за счет адгезивной силы жидкой среды, при этом теплопередающая среда поглощает тепло и быстро испаряется, причем насыщенный пар, заполняющий закрытую камеру, конденсируется в жидкость с поверхности тонкостенного канала для текучей среды при контакте с низкотемпературным тонкостенным каналом для текучей среды, с удалением пара, при этом тонкостенный канал для текучей среды передает потенциальное тепло испарения в холодную текучую среду снаружи закрытой камеры тонкостенного канала для текучей среды, и холодная жидкость затем уносит тепло, поглощенное тепловой трубкой, причем жидкая среда, сконденсировавшаяся на поверхности тонкостенного канала для текучей среды, быстро накапливается и под собственным весом отбрасывается снова в нижнее положение в закрытой камере тепловой трубки, при этом жидкая среда поглощается в поглощающем жидкость элементе тепловой трубки и вводится в контакт с источником тепла под воздействием капиллярных сил для начала нового цикла процесса теплопередачи, который повторяется циклами, при этом обеспечивают большую площадь рассеяния тепла и используют фазовый переход для теплопередачи равномерно при одинаковой температуре по всей площади рассеивания тепла, при этом капиллярные силы поглощающего жидкость элемента тепловой трубки и адгезивные силы жидкой среды тепловой трубки вызывают прохождение жидкой среды к теплопоглощающему концу, для оптимального теплообмена.

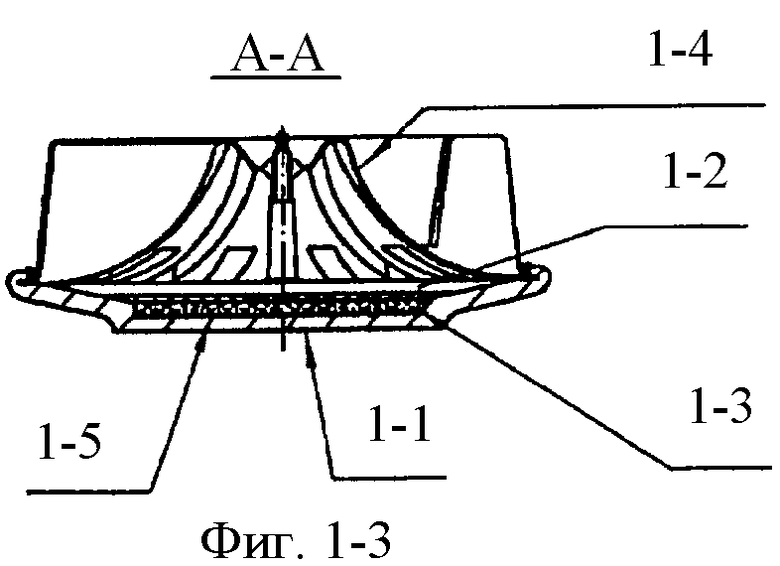

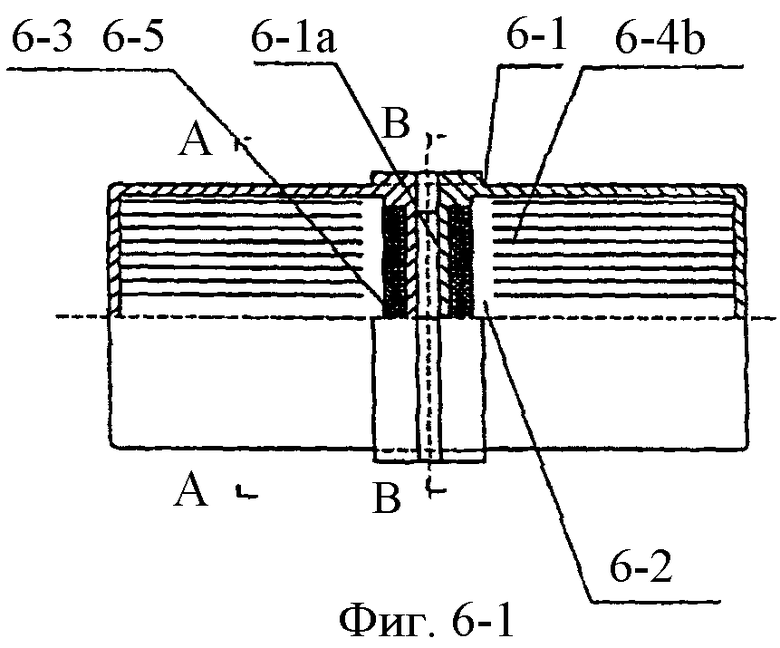

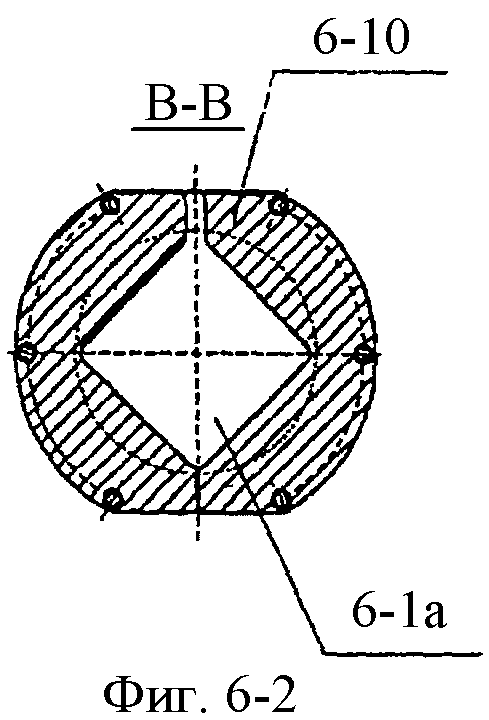

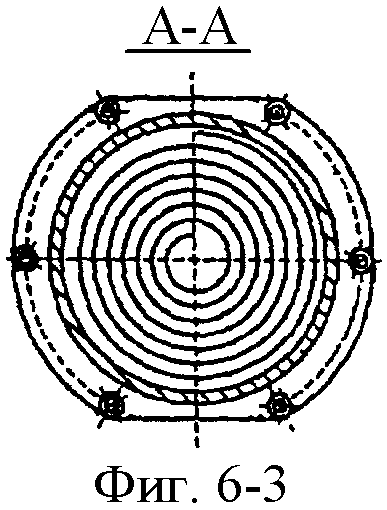

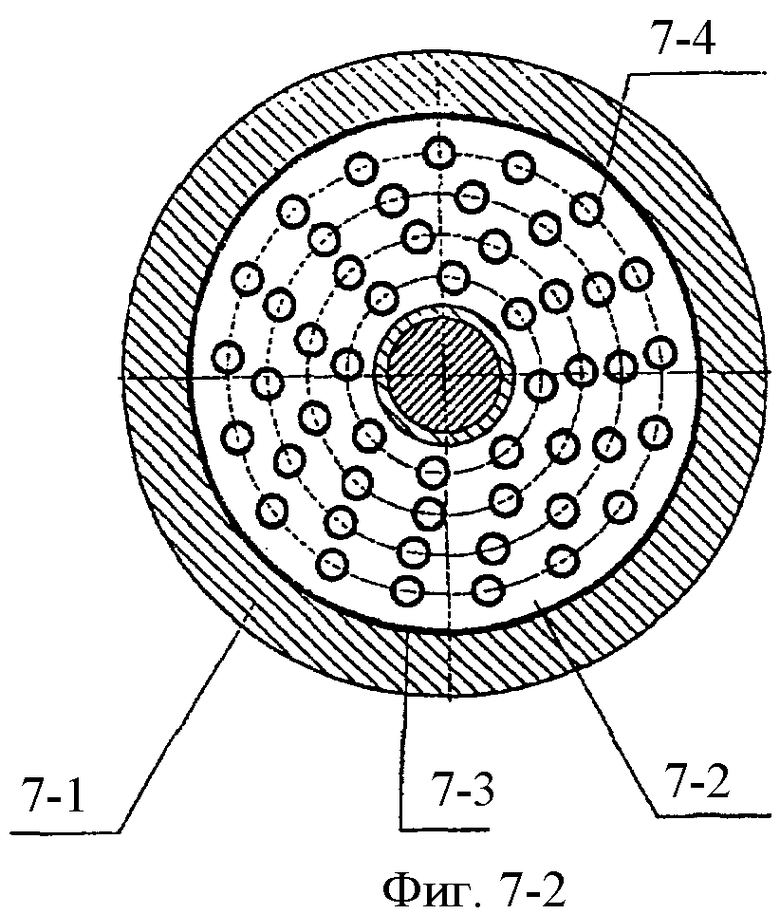

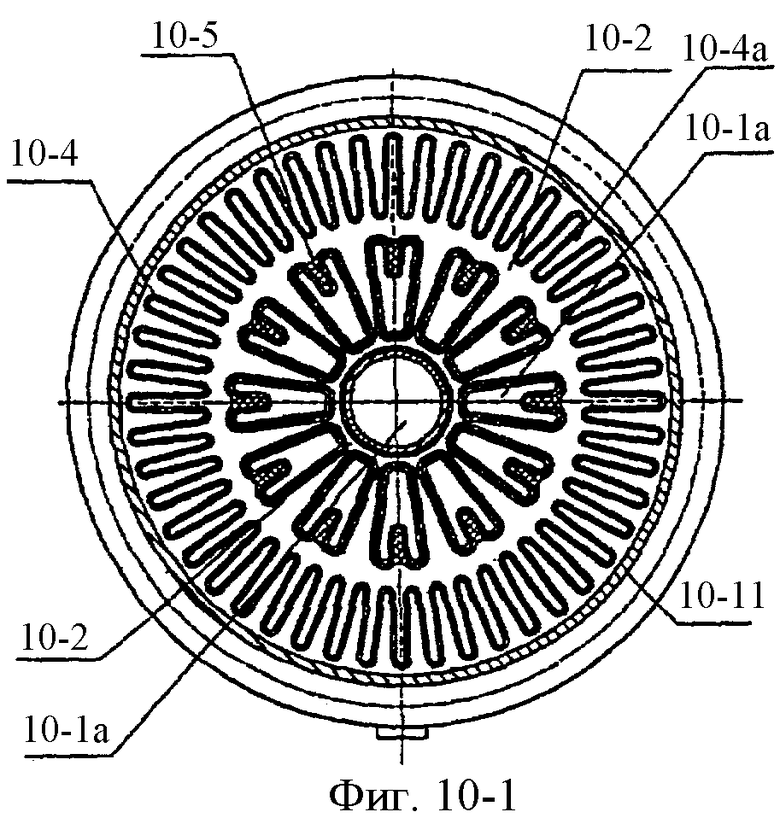

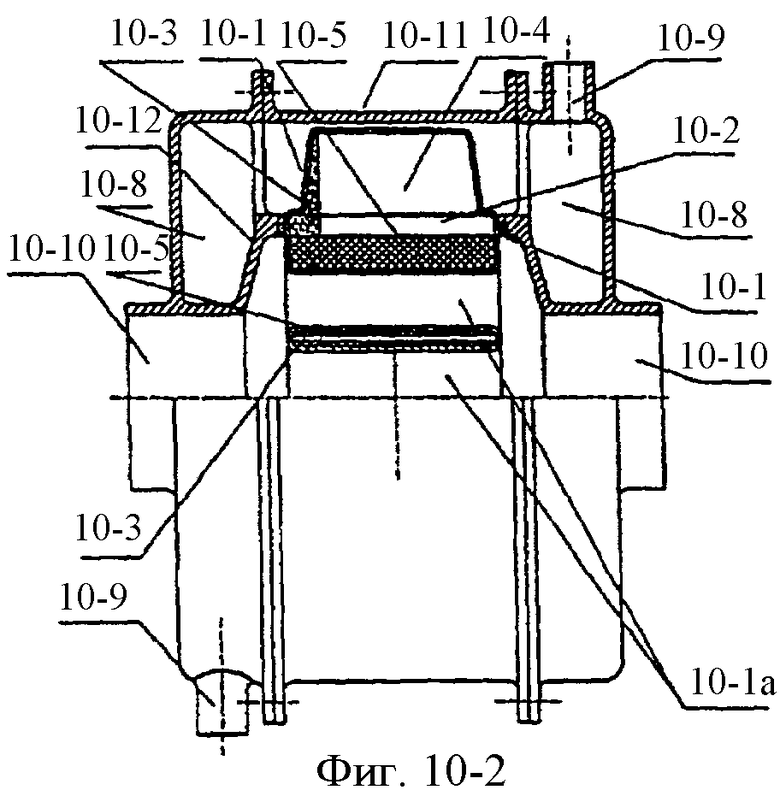

Согласно еще одному варианту предложен интегрированная тепловая трубка, содержащая закрытую камеру и корпус, имеющий внутри разрежение и заполненный теплопередающей средой, содержащая теплопроводник, установленный снаружи закрытой вакуумной камеры, при этом теплопроводник представляет собой гофрированный ребристый тонкостенный канал для текучей среды, причем двенадцать коротких ребер и двенадцать длинных ребер расположены радиально к оси тепловой трубки, при этом внутри каждого гофрированного длинного ребра и короткого ребра образована внутренняя полость теплопроводника, которая соединена с закрытой вакуумной камерой в качестве продолжения закрытой вакуумной камеры, а снаружи каждого гофрированного длинного ребра или короткого ребра образован канал для текучей среды теплопроводника, который контактирует с холодной жидкостью и образует поверхность рассеивания тепла теплопроводника, при этом группа теплопроводников использует ту же закрытую вакуумную камеру и ту же теплопередающую среду в ней, при этом корпус интегрированной тепловой трубки образован стенкой закрытой вакуумной камеры и стенкой гофрированного тонкостенного канала для текучей среды, причем для обеспечения нормальной теплопроводности в наклонном положении в закрытой вакуумной камере установлен поглощающий жидкость элемент, когда при теплопоглощении с фазовым переходом используется жидкая теплопередающая среда.

Предпочтительно, трубка используется для излучения такого твердого источника тепла, в котором теплопроводность является основной формой излучения, например, центральный процессор, видеокарта, электрический и электронный компонент большой мощности.

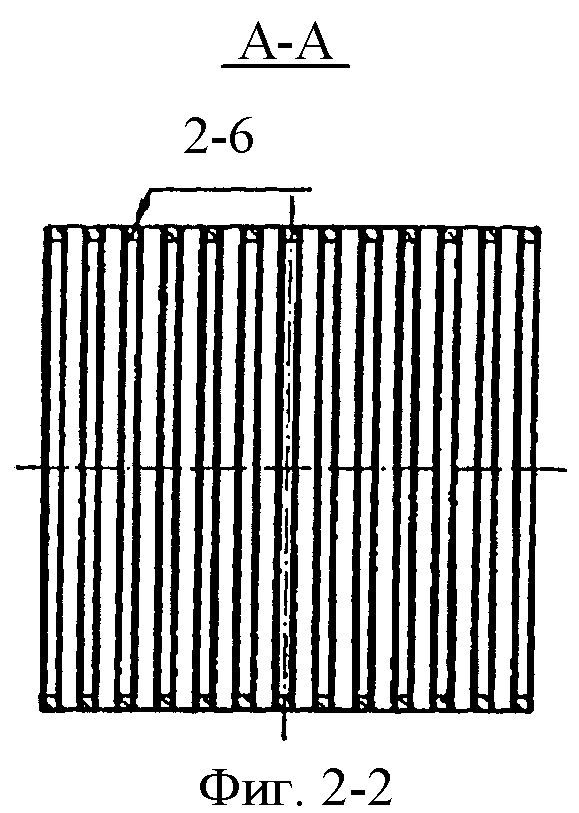

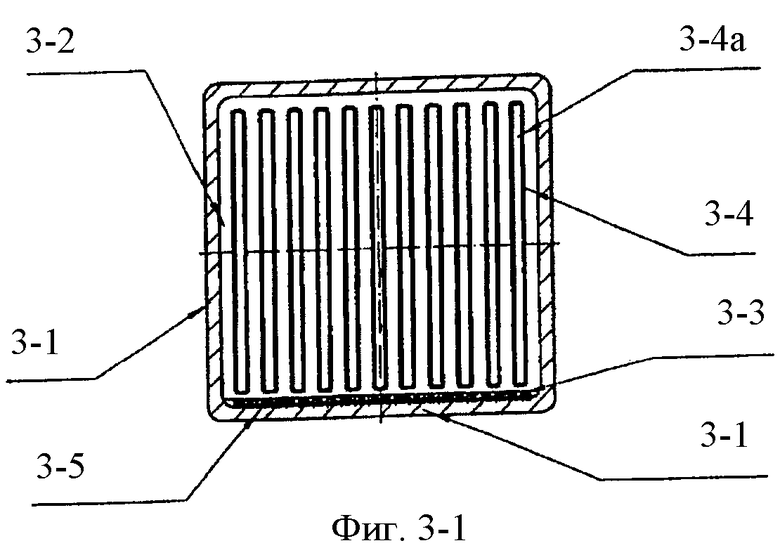

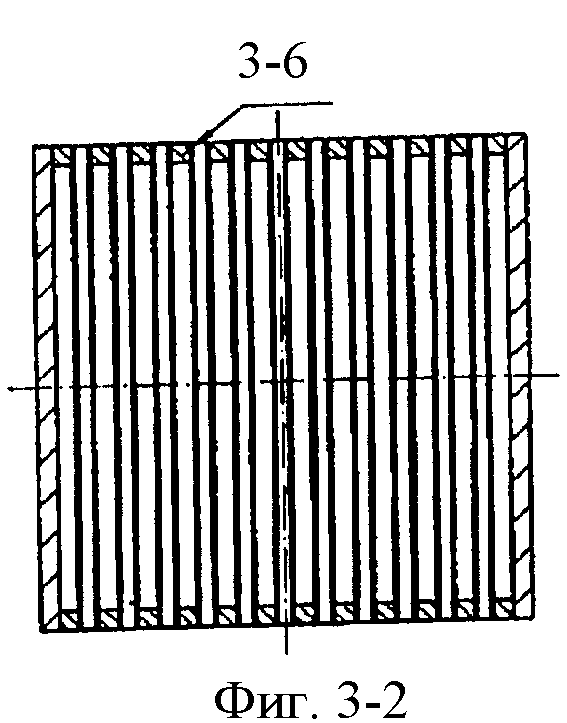

Согласно еще одному варианту предложена интегрированная тепловая трубка, содержащая закрытую камеру и корпус, имеющий внутри разрежение и заполненный теплопередающей средой, содержащая теплопроводники, установленные снаружи закрытой вакуумной камеры, при этом теплопроводники представляют собой гофрированные параллельные прямые ребристые тонкостенные каналы для текучей среды, причем тринадцать групп ребристых тонкостенных каналов для текучей среды являются параллельными с одинаковым расстоянием от одной стороны корпуса до противоположной стороны теплопоглощающего конца корпуса, при этом внутри каждого гофрированного ребристого тонкостенного канала для текучей среды образована внутренняя полость теплопроводника, которая соединяет закрытую вакуумную камеру и также является продолжением закрытой вакуумной камеры, а снаружи каждой группы гофрированных ребристых тонкостенных каналов для текучей среды образован канал для текучей среды теплопроводника, который контактирует с холодной жидкостью и также является поверхностью рассеивания тепла теплопроводника, при этом каждая группа теплопроводников использует ту же закрытую вакуумную камеру и ту же теплопередающую среду в ней, при этом корпус интегрированной тепловой трубки образован стенкой закрытой вакуумной камеры и стенкой гофрированного тонкостенного канала для текучей среды, причем для обеспечения нормальной теплопроводности в наклонном положении в закрытой вакуумной камере установлен поглощающий жидкость элемент, когда при теплопоглощении с фазовым переходом используется жидкая теплопередающая среда.

Предпочтительно трубка используется для излучения такого твердого источника тепла, в котором теплопроводность является основной формой излучения, например, центральный процессор, видеокарта, электрический и электронный компонент большой мощности.

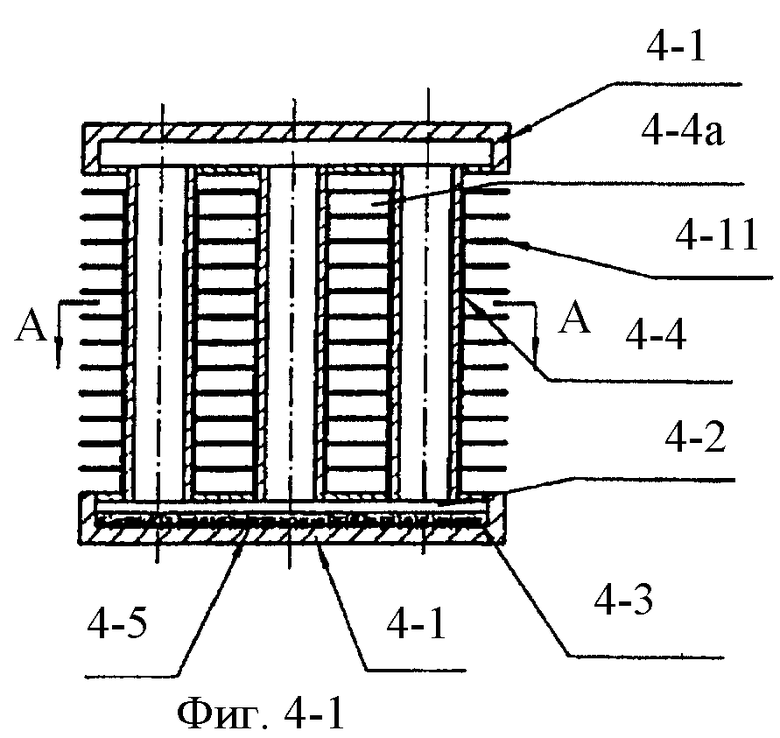

Согласно еще одному варианту предложена интегрированная тепловая трубка, содержащая закрытую камеру и корпус, имеющий внутри разрежение и заполненный теплопередающей средой, содержащая одиннадцать групп теплопроводников, установленных внутри закрытой вакуумной камеры, окруженной прямоугольным корпусом, левой и правой концевыми пластинами корпуса, при этом теплопроводник представляет собой тонкостенный канал для текучей среды, образованный тонкостенной трубой прямоугольного поперечного сечения и проходящий через две стороны концевых пластин корпуса, причем внешняя стенка каждой тонкостенной трубы прямоугольного поперечного сечения образована внутренней полостью теплопроводника, которая соединена с закрытой вакуумной камерой и также находится в ней, при этом внутренняя стенка каждой тонкостенной трубы прямоугольного поперечного сечения образована каналом для текучей среды теплопроводника, который контактирует с холодной жидкостью и также является поверхностью рассеивания тепла теплопроводника, причем каждая группа теплопроводников использует ту же закрытую вакуумную камеру и теплопередающую среду в ней, причем для обеспечения нормальной теплопроводности в наклонном положении поглощающий жидкость элемент установлен в закрытой вакуумной камере, когда при теплопоглощении с фазовым переходом используется жидкая теплопередающая среда.

Предпочтительно, трубка используется для излучения такого твердого источника тепла, в котором теплопроводность является основной формой излучения, например, центральный процессор, видеокарта, электрический и электронный компонент большой мощности.

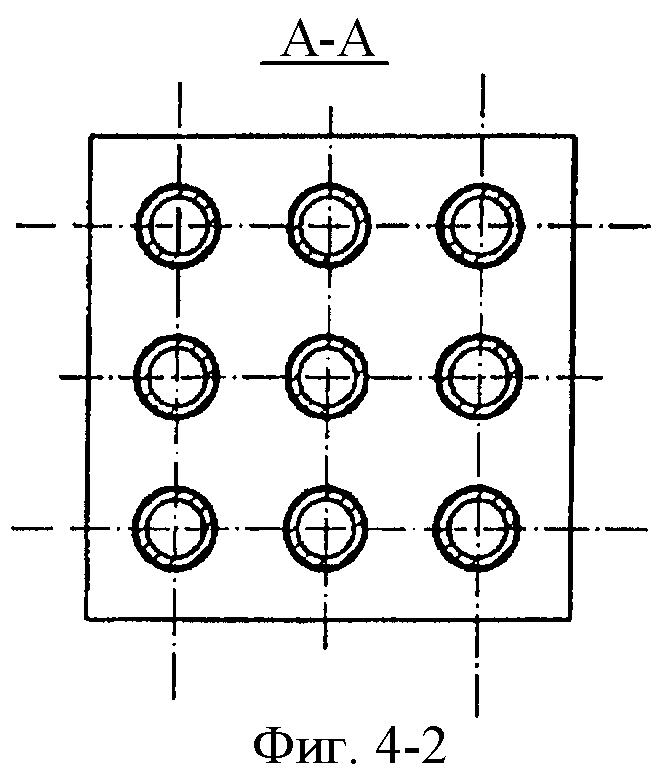

Согласно еще одному варианту предложена интегрированная тепловая трубка, содержащая закрытую камеру и корпус, имеющий внутри разрежение и заполненный теплопередающей средой, содержащая девять групп колоннообразных теплопроводников, установленных снаружи закрытой вакуумной камеры, при этом корпус нижнего теплопоглощающего конца представляет собой конструкцию из тонкостенной и полой прямоугольной пластины, верхней тонкостенной полой прямоугольной пластины, противоположной корпусу нижнего теплопоглощающего конца и являющейся зеркальным отображением нижней части для обеспечения соединения друг с другом и с закрытой вакуумной камерой внутренних полостей канала для текучей среды девяти групп колоннообразной тонкостенной трубы, причем внутренняя поверхность каждого теплопроводника в виде тонкостенной трубки образует внутреннюю полость теплопроводника, которая соединена с закрытой вакуумной камерой и является ее продолжением, а внешняя поверхность каждого теплопроводника в виде тонкостенной трубки образует канал для жидкости теплопроводника, который контактирует с холодной жидкостью и является поверхностью рассеивания тепла теплопроводника, и для увеличения поверхности рассеивания тепла теплопроводника в виде тонкостенной трубки в тонкостенной полой прямоугольной пластине установлены двенадцать групп радиаторов, которые проходят через нее, плотно соответствуют ей и параллельны ей, при этом каждая группа теплопроводников использует ту же закрытую вакуумную камеру и ту же теплопередающую среду в ней, причем для обеспечения нормальной теплопроводности в наклонном положении в закрытой вакуумной камере установлен поглощающий жидкость элемент, когда при теплопоглощении с фазовым переходом используется жидкая теплопередающая среда.

Предпочтительно, трубка используется для излучения такого твердого источника тепла, в котором теплопроводность является основной формой излучения, например, центральный процессор, видеокарта, электрический и электронный компонент большой мощности.