Изобретение относится к легкой промышленности и может найти применение в технологии переработки мехового сырья и кожи для придания кожевенно-меховым полуфабрикатам водоотталкивающих свойств, а также на предприятиях химической чистки и для повседневного ухода за кожевенно-меховыми изделиями, что способствует увеличению срока их службы с сохранением высоких эксплуатационно-эстетических характеристик. Более конкретно изобретение относится к способу гидрофобизации кожевенно-мехового полуфабриката с использованием фторсодержащего функционального силана.

Меха широко популярны и не выходят из моды, что связано не только с эстетическими свойствами меха, но и с его уникальными эксплуатационными характеристиками. В условиях холодного климата изделия из натурального меха наиболее полно отвечают эксплуатационным, гигиеническим и эстетическим требованиям. При эксплуатации изделий из кожи и меха они подвергаются всевозможным атмосферным воздействиям. Повышенная влажность воздуха, осадки в виде мокрого снега или дождя снижают теплозащитные свойства и износостойкость меховых и кожаных изделий и делают их непривлекательными. Во влажной одежде или обуви ощущение комфортности человека полностью исчезает. Выпуск конкурентоспособных изделий из меха, кожи и увеличение их срока службы с сохранением высоких эксплуатационно-эстетических характеристик могут быть достигнуты с помощью гидрофобной обработки кожевенно-меховых полуфабрикатов или изделий.

Для гидрофобной обработки изделий из кожи и меха нашли применение препараты на основе силоксанов (ГКЖ-136-41, ГКЖ-10, ПМС-200). Однако химически не связанные с поверхностью обрабатываемой кожи полисилоксаны в силу их миграции в объем обусловливают нестойкость достигаемого эффекта, а также создают дополнительные трудности при дальнейшем изготовлении изделий, например при склеивании кожи в обувном производстве.

Введение в гидрофобизующую композицию на основе кремнийорганических олигомерных продуктов дополнительных агентов, например фторсодержащих производных фосфорной и фосфиновой кислот ROPO(OH)2 и RPO(OH), где R - фторалкил - или фторалкенил-радикалы с С3-С21, существенно расширяет спектр положительных эффектов и придает кожевенно-меховым изделиям не только гидрофобность, но и маслостойкость, устойчивость к сухой чистке [Богданова И.Е., Захарова С.В., Глуховцев В.Г., Беляев Л.С. Гидрофобная обработка кож кремний-фторорганическими препаратами // Кож-обув. пром-сть, 1999, №5, с.32-33].

Известен состав для гидрофобизации кож, включающий полиорганогидросилоксановую жидкость, полиметилсилоксановую жидкость, фуранфторорганические соединения в качестве сшивающего агента и растворитель [патент РФ 2076532]. В другом изобретении предлагается использовать для гидрофобной отделки кожи и меховых шкур смесь, включающую полиорганогидросилоксановую жидкость, полиметилсилоксановую жидкость, сшивающий агент и растворитель [заявка РФ 94026105]. В качестве сшивающего агента используют фосфорорганические соединения. Недостатком предлагаемых составов является использование их в виде водных эмульсий или дисперсий. Требуемые для их приготовления эмульгаторы необходимо инактивировать добавками дубильных солей металлов, что является нежелательной стадией обработки. Помимо этого они нетехнологичны (сложны по составу и способу приготовления, расслаиваются при хранении).

На рынке препаратов, использующихся при обработке кожевенно-меховых полуфабрикатов или изделий из меха и кожи, появились гидрофобизаторы фирмы «Тена» (Италия): дисперсии фторкарбоновой смолы (CUTAFOB SWO), смеси полиакрила с производными сложного эфира алкилфосфорной кислоты (CUTAFOB HAS), производные сложного эфира алкилфосфорной кислоты (PLUVION L 86). Помимо водоотталкивающих свойств, эти соединения придают шелковистость волосяному покрову, мягкий гриф кожевой части меховой шкуры. Перечисленные препараты дороги и рекомендованы к использованию после химической чистки изделий по технологии, разработанной той же фирмой.

Для гидрофобной обработки кож и меха известно соединение со следующей формулой

где R1 - олеил, R2 - СН=СНСООН, R3 - Н, А - СО или R1 - олеил, R2 - СН3, R3 - СН3, А - СО или R1 - олеил, R2 - СООН, R3 - Н, А - СН2 в количестве 0,5-5 мас.% строганых кож или мокрого веса меха, при этом гидрофобизацию проводят во время или после додубливания при рН раствора 4-9 с последующим доведением рН до 3,5-5,0. [РФ 2062302]. Обработку проводят в водяной ванне или в барабане. Недостатком этого способа является многостадийность обработки, необходимость обязательной последующей промывки обработанных изделий водой и их сушки при повышенной температуре не менее 8 часов. Образование большого количества сточных вод и дополнительные затраты электроэнергии на просушивание обработанных материалов позволяют отнести предлагаемый способ к экологически опасному и энергозатратному.

Одно из направлений снижения количества сточных вод и экологической опасности технологий, использующихся при обработке кожи и меха, - замена традиционных растворителей на альтернативные. Альтернативой органических растворителей или воды могут служить сверхкритические флюиды, которые способны растворять многие твердые вещества [Залепугин Д.Ю., Тилькунова Н.А., Чернышева И.В., Поляков В.С. Развитие технологий, основанных на использовании сверхкритических флюидов // Сверхкритические флюиды: теория и практика. 2006, Т.1, №1, с.27-42; Гумеров Ф.М., Сабирзянов А.Н., Гумерова Г.И. Суб- и сверхкритические флюиды в процессах переработки полимеров. Казань: «Фэн», 2007, 336 с.]. Особый интерес среди них представляет сверхкритический диоксид углерода (СК-СО2), как экологически приемлемый, дешевый и химически нейтральный газ.

Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению является способ гидрофобизации кожи латексом сополимеров α,α'-дигидроперфторгептилакрилата и N-метилолметакриламида марки ЛФ-М [Маркарян С.М., Симонян С.Г., Петросян В.А. Гидрофобизация кож фторорганическими полимерами. // Кож-обув. пром-сть, 1988, №11, с.47-49]. После обработки латексом кожевого полуфабриката, а именно яловки хромового дубления после шлифования гидрофобные свойства кожи, характеризуемые водопромокаемостью в динамических условиях, увеличивались в 4-8 раз по сравнению с образцами контрольных кож. После дополнительной термообработки кож при температуре 100°С в течение 7 мин этот показатель увеличился еще в 1,6 раза. Другие параметры, характеризующие эффективность гидрофобной обработки кожи, отсутствуют. Недостатком предложенного способа гидрофобизации кож является использование дисперсии сополимеров. В этом случае эффективность препарата во многом зависит от присутствия дополнительных компонентов (стабилизаторов, растворителей, различных промышленных добавок и т.д.), которые снижают качество обработки материалов. Кроме того, при сушке из-за возникающих сил поверхностного натяжения может нарушиться однородность нанесенного покрытия или измениться пористая структура материалов. Образующаяся пленка при использовании латекса ЛФ-М для гидрофобной обработки ворсовых кож или меха ухудшает как внешний вид изделий, так и их органолептические свойства.

Задачей изобретения является достижение нового технического результата, заключающегося в том, чтобы разработать новый, экологически безопасный способ обработки кожевенно-мехового полуфабриката с достижением устойчивого гидрофобного эффекта при одновременном обеспечении шелковистости волосяного покрова и мягкого грифа кожевой ткани меховых шкур. Задачей является также расширение ассортимента средств, необходимых для придания водоотталкивающих свойств кожевенно-меховым полуфабрикатам, и соответственно, получаемым из них изделиям.

Задача решается тем, что разработан новый способ гидрофобизации кожевенно-мехового полуфабриката, включающий обработку фторсодержащим соединением, отличающийся от известного тем, что в качестве фторсодержащего соединения используют 2,2,3,3,4,4,5,5,6,6,7,7,7-тридекафтор-N-[3-(триэтоксисилил)пропил]-гептанамид со структурной формулой  , в среде растворителя, при этом после обработки удаляют растворитель, а затем осуществляют фиксацию фторсодержащего соединения путем глажения волосяного покрова полуфабриката или путем обработки горячим воздухом волосяного покрова полуфабриката и/или кожевой ткани полуфабриката.

, в среде растворителя, при этом после обработки удаляют растворитель, а затем осуществляют фиксацию фторсодержащего соединения путем глажения волосяного покрова полуфабриката или путем обработки горячим воздухом волосяного покрова полуфабриката и/или кожевой ткани полуфабриката.

В качестве растворителя можно использовать, в частности, этиловый спирт или сверхкритический диоксид углерода. В случае использования этилового спирта обработку проводят, в частности, окуночным методом или методом распыления раствора гидрофобизатора на поверхность волосяного покрова полуфабриката и/или кожевой ткани полуфабриката с помощью пульверизатора. В обоих случаях (окуночного или метода распыления), в частности, обработку проводят при температуре от 15 до 25°С и с концентрацией гидрофобизатора от 1 до 5 мас.%.

В случае обработки окуночным методом продолжительность обработки находится в пределах от 5 до 15 мин, после чего следует отжим.

В случае обработки методом распыления раствора гидрофобизатора расход гидрофобизатора составляет от 50 до 150 мл/м2.

Обработанные полуфабрикаты в обоих случаях сушат от 5 до 20 мин при температуре от 90 до 130°С.

В случае использования в качестве растворителя сверхкритического диоксида углерода обработку предпочтительно проводят при температуре от 35 до 70°С, при давлении от 15 до 22 МПа, при концентрации фторсодержащего соединения от 1 до 9 мг/см3 и при продолжительности обработки от 1 до 3 часов.

После обработки полуфабриката гидрофобизатором и удаления растворителя осуществляют фиксацию гидрофобизатора путем глажения волосяного покрова полуфабриката, в частности при 180°С в течение от 1 до 3 мин. Фиксацию гидрофобизатора, в частности, можно осуществлять и путем обработки горячим воздухом волосяного покрова полуфабриката и/или кожевой ткани полуфабриката при 90°С в течение от 1 до 5 минут.

В частности, фиксацию гидрофобизатора можно осуществлять путем обработки горячим воздухом только волосяного покрова полуфабриката или только кожевой ткани полуфабриката, или и волосяного покрова, и кожевой ткани полуфабриката.

В качестве кожевенно-мехового полуфабриката используют, в частности, меховую овчину.

Гидрофобизованный согласно заявленному способу кожевенно-меховой полуфабрикат обладает водоотталкивающими свойствами, охарактеризованными краевым углом смачивания, гигроскопичностью, намокаемостью, влагоемкостью и влагопромокаемостью. При этом волосяной покров гидрофобизованного полуфабриката приобретает приятную шелковистость, а кожевая ткань полуфабриката - мягкий гриф, оцененными органолептическим методом.

Сущность способа заключается в том, что фторсодержащий силан, 2,2,3,3,4,4,5,5,6,6,7,7,7-тридекафтор-N-[3-(триэтоксисилил)пропил]-гептанамид со структурной формулой

(гидрофобизатор) осаждается на поверхность обрабатываемых кожевенно-меховых полуфабрикатов непосредственно из раствора в органическом растворителе (в частности в этиловом спирте) или из раствора в сверхкритическом диоксид углерода (СК-СО2). В случае использования сверхкритического диоксида углерода обработку проводят следующим образом: кожевенно-меховой полуфабрикат (полутонкорунная облагороженная овчина; овчина полугрубошерстная помесных пород; облагороженная овчина, выделанная по промышленной технологии в соответствии с ГОСТ 4661-76) помещают в автоклав из нержавеющей стали, на дне которого находится необходимое количество гидрофобизатора. Материалы располагают на сеточном держателе из нержавеющей стали над гидрофобизатором. После экспозиции и декомпрессии их вынимают из автоклава и подвергают дополнительной температурной обработке путем глажения волосяного покрова меховой шкуры при 180°С в течение от 1 до 3 мин или путем обработки горячим воздухом кожевенно-мехового полуфабриката при 90°С в течение от 1 до 5 минут.

В отличие от известного способа в качестве фторсодержащего соединения используют 2,2,3,3,4,4,5,5,6,6,7,7,7-тридекафтор-N-[3-(триэтоксисилил)пропил]-гептанамид, структурной формулы  . Кроме того, обработку проводят не дисперсией полимера, а раствором гидрофобизатора, где растворителем является органический растворитель (преимущественно этиловый спирт) или сверхкритический диоксид углерода. Применяемые растворители экологически безопасны, а обрабатываемые ими кожевенно-меховые изделия не имеют неприятного запаха.

. Кроме того, обработку проводят не дисперсией полимера, а раствором гидрофобизатора, где растворителем является органический растворитель (преимущественно этиловый спирт) или сверхкритический диоксид углерода. Применяемые растворители экологически безопасны, а обрабатываемые ими кожевенно-меховые изделия не имеют неприятного запаха.

В отличие от известного способа гидрофобные свойства оценивали по большому количеству параметров: краевой угол смачивания воды α0, гигроскопичность Г (%), 2-часовая влагоемкость В2 (%), 2-часовая намокаемость Н2 (%), водопромокаемость в статических условиях B1 (мин).

Преимуществами нового способа являются использование экологически безопасных растворителей, возможность гидрофобной обработки не только кожи, но и меха без ухудшения его органолептических характеристик. Способ технологичен, не требует больших затрат и может применяться не только в промышленности, но и на предприятиях химической чистки, при повседневном уходе за кожевенно-меховыми изделиями. В этом заключается достижение нового технического результата по сравнению с известным способом.

Новый гидрофобизатор - 2,2,3,3,4,4,5,5,6,6,7,7,7-тридекафтор-N-[3-(триэтоксисилил)пропил]-гептанамид, структурной формулы  получали по следующей методике: к раствору 39,3 г (0,1 моля) метил(тридекафтор)пентоата в 80 мл тетрагидрофурана добавляли 23,4 мл (0,1 моля) γ-аминопропилтриэтоксисилана при температуре 0°С. По окончании подачи смесь перемешивали при комнатной температуре 2 часа. Далее полностью удаляли тетрагидрофуран в вакууме. Выход продукта 99% от теор. Чистота продукта по данным ГЖХ: 97.99%. ЯМР-1Н: (CDCl3 250 МГц, мд.) δ=0.64 (т, 2Н, CH

2Si); δ=1.2 (м, 9Н, ОСН2СН

3); δ=1.71 (м, 2Н, CH

2CH2Si); δ=3.41 (к, 2Н, CH

2NH); δ=3.8 (м, 6Н, OCH

2CH3); δ=7.15 (с, 1Н, OCNHCH2).

получали по следующей методике: к раствору 39,3 г (0,1 моля) метил(тридекафтор)пентоата в 80 мл тетрагидрофурана добавляли 23,4 мл (0,1 моля) γ-аминопропилтриэтоксисилана при температуре 0°С. По окончании подачи смесь перемешивали при комнатной температуре 2 часа. Далее полностью удаляли тетрагидрофуран в вакууме. Выход продукта 99% от теор. Чистота продукта по данным ГЖХ: 97.99%. ЯМР-1Н: (CDCl3 250 МГц, мд.) δ=0.64 (т, 2Н, CH

2Si); δ=1.2 (м, 9Н, ОСН2СН

3); δ=1.71 (м, 2Н, CH

2CH2Si); δ=3.41 (к, 2Н, CH

2NH); δ=3.8 (м, 6Н, OCH

2CH3); δ=7.15 (с, 1Н, OCNHCH2).

В качестве кожевенно-мехового полуфабриката использовали следующие полуфабрикаты: полутонкорунная облагороженная овчина, полугрубошерстная овчина помесных пород, облагороженная овчина, выделанная по промышленной технологии в соответствии с ГОСТ 4661-76. Гидрофобные свойства кожевенно-мехового полуфабриката оценивали по волосяному покрову и по бахтармяной стороне кожевой ткани. Эффективность обработки меха оценивали по краевому углу смачивания воды на поверхности волоса α0 и по его гигроскопичности Г (%). В случае кожевой ткани полуфабриката использовали следующие параметры: 2-часовая влагоемкость В2 (%), 2-часовая намокаемость Н2 (%) и водопромокаемость в статических условиях B1 (мин). Исследование упругости волосяного покрова кожевенно-мехового полуфабриката проводили путем контроля восстановления его высоты после воздействия нагрузки 2 ньютона (Н) в течение 30 минут. Морфологию волоса и структуру кожевой ткани исследовали с помощью растрового электронного микроскопа "Hitachi S-520". Стойкость достигнутого гидрофобного эффекта оценивали по изменению краевого угла смачивания волоса от количества циклов истирания волосяного покрова полуфабриката.

На фиг.1 приведены снимки поверхности волоса облагороженной овчины, выделанной по промышленной технологии в соответствии с ГОСТ 4661-76. Выдержка волоса в чистом СК CO2 (б) не оказывает на него деструктивного воздействия. Его морфология схожа с исходным (а). После обработки гидрофобизатором в среде СК-CO2 с последующей термообработкой происходит маскирование чешуек волоса (в), что делает мех в целом более шелковистым и приятным на ощупь. Капли воды, нанесенные на поверхность волосяного покрова обработанного кожевенно-мехового полуфабриката, легко стряхиваются, не оставляя следов намокания.

О влиянии гидрофобной обработки на упругость волоса можно судить по способности к восстановлению высоты волосяного покрова после снятия нагрузки. На фиг.2 приведены зависимости относительной деформации волоса облагороженной овчины, выделанной по промышленной технологии в соответствии с ГОСТ 4661-76, от времени после снятия нагрузки. Обработку осуществляли в СК-CO2 при концентрации гидрофобизатора 4,5 г/см3 при температуре 50°С и давлении 15 МПа в течение 2 часов с последующей термообработкой волосяного покрова при температуре 180°С. Гидрофобизатор, нанесенный на поверхность волосяного покрова, делает его более упругим. Полное восстановление начальной длины волоса происходит за более короткий срок.

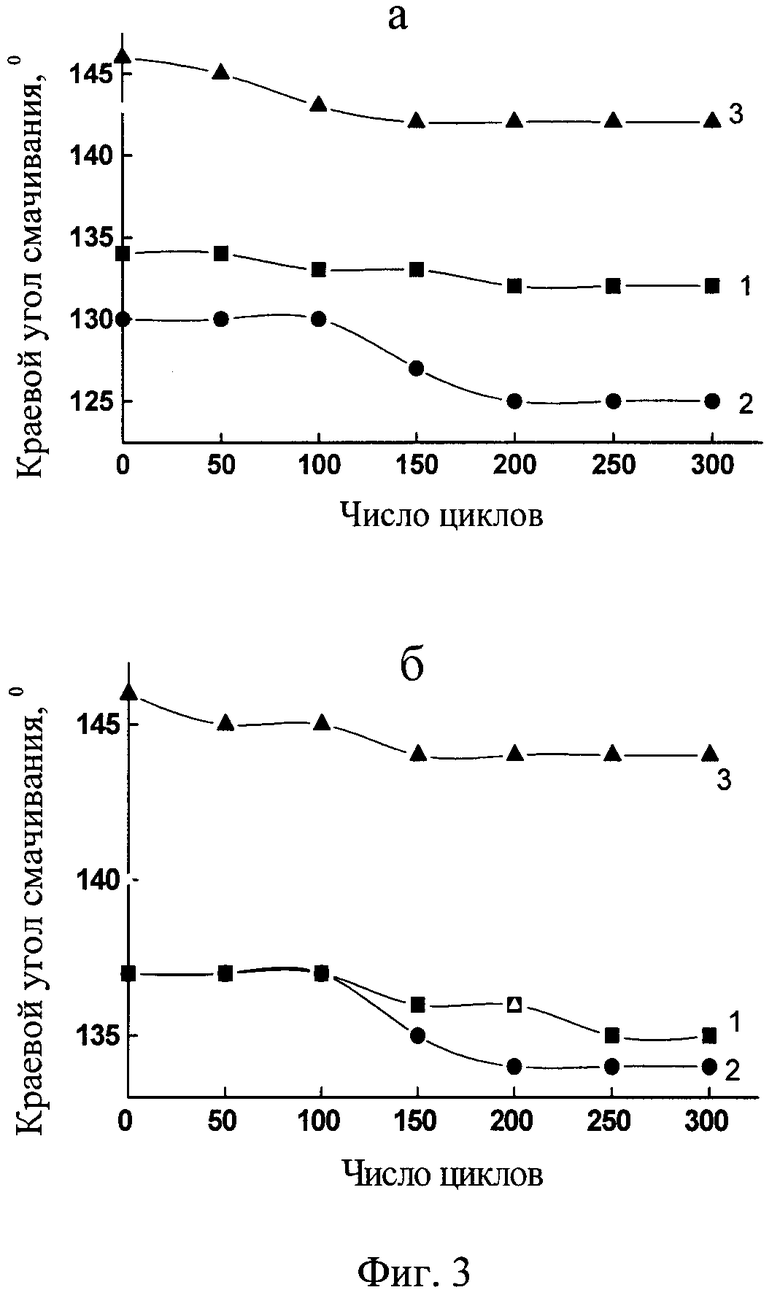

На фиг.3 приведены зависимости краевых углов смачивания α на волосе овчины полугрубошерстной помесных пород (а) и волоса овчины, выделанной по промышленной технологии в соответствии с ГОСТ 4661-76 (б), от количества циклов истирания. Обработку проводили окуночным способом в растворе этилового спирта с последующей термообработкой при 130°С. Для сравнения приведены зависимости, полученные при испытании исходного и контрольного образцов. Начальные значения α обработанных образцов превышают 140°, что указывает на высокий уровень их гидрофобности. Несмотря на незначительное уменьшение величин α, он остается высоким и после 300 циклов истирания, что свидетельствует о стойкости гидрофобного эффекта и хорошей фиксации нанесенного покрытия на поверхности волоса.

Высокие значения краевых углов смачивания водой на поверхности волоса и их сохранение при испытаниях на истираемость свидетельствуют о достижении стойкого гидрофобного эффекта на волосяном покрове полуфабриката.

При нанесении капли воды на бахтармяную поверхность кожевой ткани необработанного кожевенно-мехового полуфабриката она впитывалась за 40-50 секунд, оставляя большой темный ореол намокания. Отсутствие водоотталкивающих свойств связано с рыхлой, пористой структурой кожевой ткани овчины.

При обработке кожевенно-мехового полуфабриката окуночным способом или в среде сверхкритического углерода возможно частичное вымывание жиров из кожевой ткани и очищение волосяного покрова, о чем свидетельствуют гидрофобные характеристики материалов, приведенные в таблице 1 (краевой угол смачивания воды α0, гигроскопичность Г (%), 2-часовая влагоемкость В2 (%), 2-часовая намокаемость Н2 (%), водопромокаемость в статических условиях B1 (мин)). Параметры гидрофобности полуфабриката, обработанного в этиловом спирте или в среде сверхкритического углерода без гидрофобизатора, снижаются. Для корректной оценки достигаемых результатов сравнение проводили с образцами кожевенно-меховых полуфабрикатов, обработанных в идентичных условиях, но при отсутствии гидрофобизатора (сравнительные примеры).

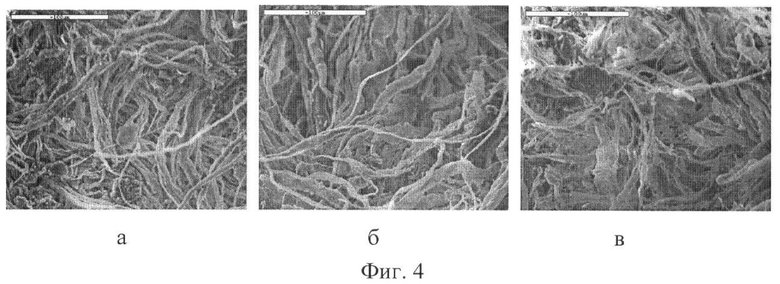

На фиг.4 представлены снимки бахтармяной поверхности кожевой ткани исходного (а), сравнительного (б) и обработанного гидрофобизатором в среде СК-CO2 образца (в) кожевенно-мехового полуфабриката. Рыхлая, пористая структура исходной кожевой ткани не изменяется. Однако капля воды, нанесенная на обработанную поверхность кожевой ткани, впитывалась за 20 мин, оставляя слабый ореол намокания без четких границ. Значительное увеличение времени впитывания капли (примерно в 20 раз) свидетельствует о достижении хорошего гидрофобного эффекта, связанного, вероятно, с гидрофобизацией коллагеновых волокон кожевой ткани.

На фиг 1. приведены снимки поверхности волоса облагороженной овчины, выделанной по промышленной технологии в соответствии с ГОСТ 4661-76: а - исходный волос; б - волос, выдержанный в СК-CO2 без гидрофобизатора; в - волос обработанного меха. Обработку проводили при концентрации гидрофобизатора 4,5 г/см3 при температуре 50°С и давлении 15 МПа в течение 2 часов с последующей термообработкой волосяного покрова при температуре 180°С. Указанный на снимках масштаб соответствует 50 мкм.

На фиг.2 приведены зависимости относительной деформации волоса обработанной облагороженной овчины от времени после снятия нагрузки: 1 - овчина, выдержанная в CK-CO2; 2 - обработанная гидрофобизатором в среде CK-CO2.

На фиг.3 приведены зависимости краевого угла смачивания воды на поверхности волоса овчины полугрубошерстной помесных пород (а) и волоса овчины, выделанной по промышленной технологии в соответствии с ГОСТ 4661-76 (б), от количества циклов истирания: 1 - исходный необработанный волос; 2 - сравнительный пример; 3 - волос меха, обработанный окуночным способом в растворе этилового спирта с концентрацией гидрофобизатора 1,25% с последующей термообработкой при 180°С.

В таблице 1 приведены параметры гидрофобности исходного, обработанного в этиловом спирте и в среде сверхкритического углерода полуфабриката кожевенно-мехового полуфабриката в отсутствии гидрофобизатора (краевой угол смачивания воды α0, гигроскопичность Г (%), 2-часовая влагоемкость В2 (%), 2-часовая намокаемость Н2 (%), водопромокаемость в статических условиях B1 (мин)).

На фиг.4 приведены снимки бахтармяной поверхности исходного (а), сравнительного (б) и обработанного гидрофобизатором в среде CK-CO2 образца (в) кожевенно-мехового полуфабриката. Обработку проводили при концентрации гидрофобизатора 4,5 г/см2 при температуре 50°С и давлении 22 МПа в течение 2 часов с последующей термообработкой волосяного покрова при температуре 180°С. Указанный на снимках масштаб соответствует 100 мкм.

Изобретение может быть проиллюстрировано следующими примерами:

Пример 1. Овчину полугрубошерстную помесных пород обрабатывают раствором гидрофобизатора в этиловом спирте концентрации 0,6 мас.% окуночным методом при температуре 15°С в течение 15 мин с последующим отжимом. Обработанную овчину сушат 5 мин при температуре 130°С. Далее ее термообрабатывают путем глажения волосяного покрова меховой шкуры при 180°С в течение 3 мин.

Полученные показатели гидрофобности:

Пример 2. Поверхность меха и кожевой ткани кожевенно-мехового полуфабриката овчины полутонкорунной облагороженной обрабатывают при температуре 25°С раствором гидрофобизатора в этиловом спирте концентрации 5 мас.% методом распыления с помощью пульверизатора. Расход раствора гидрофобизатора составляет 150 мл/м2. Далее овчину сушат 20 мин при температуре 90°С. Затем ее термообрабатывают горячим воздухом при 90°С в течение 1 минуты.

Полученные показатели гидрофобности:

Пример 3. Кожевенно-меховой полуфабрикат облагороженной овчины, выделанной по промышленной технологии в соответствии с ГОСТ 4661-76, обрабатывают в среде сверхкритического диоксида углерода при концентрации гидрофобизатора 4,5 г/см3 при температуре 50°С и давлении 15 МПа в течение 2 часов. Затем овчину термообрабатывают путем глажения волосяного покрова меховой шкуры при 180°С в течение 3 мин.

Полученные показатели гидрофобности:

Пример 4. Кожевенно-меховой полуфабрикат облагороженной овчины, выделанной по промышленной технологии в соответствии с ГОСТ 4661-76, обрабатывают в среде сверхкритического диоксида углерода при концентрации гидрофобизатора 9 г/см3 при температуре 70°С и давлении 15 МПа в течение 3 часов. Затем образец термообрабатывают горячим воздухом при 90°С в течение 1 мин. Полученные показатели гидрофобности:

В таблице 1 приведены гидрофобные характеристики исследуемых кожевенно-меховых полуфабрикатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОФОБИЗАЦИИ КОЖЕВЕННО-МЕХОВЫХ МАТЕРИАЛОВ | 2011 |

|

RU2475544C1 |

| СПОСОБ ПИКЕЛЕВАНИЯ МЕХОВОГО СЫРЬЯ | 2009 |

|

RU2399678C1 |

| ЛИПОСОМАЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ КОЖЕВЕННОГО И МЕХОВОГО ПОЛУФАБРИКАТА И СПОСОБЫ ИХ ОБРАБОТКИ | 2003 |

|

RU2228361C1 |

| СПОСОБ КРАШЕНИЯ МЕХА В СРЕДЕ ОРГАНИЧЕСКИХ РАСТВОРИТЕЛЕЙ | 2005 |

|

RU2280114C1 |

| Способ обработки меховых шкурок со слабой кожевой тканью | 2019 |

|

RU2711431C1 |

| Способ обработки меховых шкурок со слабой кожевой тканью | 2019 |

|

RU2711399C1 |

| СОСТАВ ДЛЯ ОБЕЗЖИРИВАНИЯ МЕХОВЫХ ОВЧИН | 2002 |

|

RU2228360C2 |

| СПОСОБ ОБЕЗЖИРИВАНИЯ ОВЧИННО-МЕХОВОГО СЫРЬЯ | 2005 |

|

RU2287590C1 |

| СПОСОБ ОБЕЗЖИРИВАНИЯ ОВЧИННО-МЕХОВОГО СЫРЬЯ | 2001 |

|

RU2216596C2 |

| Состав для фиксации волосяного покрова меховых шкур | 1984 |

|

SU1178765A1 |

Изобретение относится к технологии переработки мехового сырья и кожи для придания кожевенно-меховым полуфабрикатам водоотталкивающих свойств. Способ гидрофобизации кожевенно-мехового полуфабриката включает обработку фторсодержащим соединением. В качестве фторсодержащего соединения используют 2,2,3,3,4,4,5,5,6,6,7,7,7-тридекафтор-N-[3-(триэтоксисилил)пропил]-гептанамид в среде растворителя. При этом после обработки удаляют растворитель. Затем осуществляют фиксацию фторсодержащего соединения путем глажения волосяного покрова полуфабриката или путем обработки горячим воздухом волосяного покрова полуфабриката и/или кожевой ткани полуфабриката.

В качестве растворителя можно использовать, в частности, этиловый спирт или сверхкритический диоксид углерода. В случае использования этилового спирта обработку проводят окуночным методом или методом распыления раствора гидрофобизатора на поверхность волосяного покрова полуфабриката и/или кожевой ткани полуфабриката с помощью пульверизатора. В качестве кожевенно-мехового полуфабриката используют меховую овчину. Гидрофобизованный по изобретению кожевенно-меховой полуфабрикат обеспечивает высокие гигиенические свойства, он обладает водоотталкивающими свойствами, охарактеризованными краевым углом смачивания, гигроскопичностью, намокаемостью, влагоемкостью и влагопромокаемостью. При этом волосяной покров гидрофобизованного полуфабриката обладает приятной шелковистостью, а кожевая ткань полуфабриката имеет мягкий гриф. Эти ощущения получены оцененным органолептическим методом. 20 з.п. ф-лы, 9 ил., 1 табл.

1. Способ гидрофобизации кожевенно-мехового полуфабриката, включающий обработку фторсодержащим соединением, отличающийся тем, что в качестве фторсодержащего соединения используют 2,2,3,3,4,4,5,5,6,6,7,7,7-тридекафтор-N-[3-(триэтоксисилил)пропил]-гептанамид со структурной формулой  в среде растворителя, при этом после обработки удаляют растворитель, а затем осуществляют фиксацию фторсодержащего соединения путем глажения волосяного покрова полуфабриката или путем обработки горячим воздухом волосяного покрова полуфабриката и/или кожевой ткани полуфабриката.

в среде растворителя, при этом после обработки удаляют растворитель, а затем осуществляют фиксацию фторсодержащего соединения путем глажения волосяного покрова полуфабриката или путем обработки горячим воздухом волосяного покрова полуфабриката и/или кожевой ткани полуфабриката.

2. Способ по п.1, отличающийся тем, что в качестве растворителя используют этиловый спирт или сверхкритический диоксид углерода.

3. Способ по п.2, отличающийся тем, что растворителем является этиловый спирт.

4. Способ по п.3, отличающийся тем, что обработку проводят окуночным методом или методом распыления раствора гидрофобизатора на поверхность волосяного покрова полуфабриката и/или кожевой ткани полуфабриката с помощью пульверизатора.

5. Способ по п.3, отличающийся тем, что обработку проводят при температуре от 15 до 25°С и с концентрацией гидрофобизатора от 1 до 5 мас.%.

6. Способ по п.4, отличающийся тем, что обработку проводят окуночным методом.

7. Способ по п.6, отличающийся тем, что обработку проводят в течение от 5 до 15 мин с последующим отжимом.

8. Способ по п.4, отличающийся тем, что обработку проводят методом распыления раствора гидрофобизатора.

9. Способ по п.4, отличающийся тем, что обработанные материалы сушат от 5 до 20 мин при температуре от 90 до 130°С.

10. Способ по п.2, отличающийся тем, что в качестве растворителя используют сверхкритический диоксид углерода.

11. Способ по п.10, отличающийся тем, что обработку проводят при температуре от 35 до 70°С, при давлении от 15 до 22 МПа, при концентрации фторсодержащего соединения от 1 до 9 мг/см3 и при продолжительности обработки от 1 до 3 ч.

12. Способ по п.1, отличающийся тем, что фиксацию гидрофобизатора осуществляют путем глажения волосяного покрова полуфабриката.

13. Способ по п.12, отличающийся тем, что глажения волосяного покрова полуфабриката проводят при 180°С в течение от 1 до 3 мин.

14. Способ по п.1, отличающийся тем, что фиксацию гидрофобизатора осуществляют путем обработки горячим воздухом волосяного покрова полуфабриката и/или кожевой ткани полуфабриката.

15. Способ по п.14, отличающийся тем, что обработку осуществляют при 90°С в течение от 1 до 5 мин.

16. Способ по п.14, отличающийся тем, что фиксацию гидрофобизатора осуществляют путем обработки горячим воздухом волосяного покрова полуфабриката.

17. Способ по п.14, отличающийся тем, что фиксацию гидрофобизатора осуществляют путем обработки горячим воздухом кожевой ткани полуфабриката.

18. Способ по п.1, отличающийся тем, что фиксацию гидрофобизатора осуществляют путем обработки горячим воздухом волосяного покрова полуфабриката и кожевой ткани полуфабриката.

19. Способ по п.1, отличающийся тем, что в качестве кожевенно-мехового полуфабриката используют меховую овчину.

20. Способ по одному из пп.1-19, отличающийся тем, что гидрофобизованный кожевенно-меховой полуфабрикат обладает водоотталкивающими свойствами, охарактеризованными краевым углом смачивания, гигроскопичностью, намакаемостью, влагоемкостью и влагопромокаемостью.

21. Способ по одному из пп.1-19, отличающийся тем, что волосяной покров гидрофобизованного полуфабриката обладает приятной шелковистостью, а кожевая ткань полуфабриката - мягким грифом, оцененные органолептическим методом.

| МАРКАРЯН С.М | |||

| и другие | |||

| Гидрофобизация кож фторорганическими полимерами, Кожевенно-обувная промышленность, 1988, №11, с.47-49 | |||

| JP 2006241314 А, 14.09.2006 | |||

| DE 4010816 A1, 02.10.1991 | |||

| ЛИПОСОМАЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ КОЖЕВЕННОГО И МЕХОВОГО ПОЛУФАБРИКАТА И СПОСОБЫ ИХ ОБРАБОТКИ | 2003 |

|

RU2228361C1 |

Авторы

Даты

2010-05-27—Публикация

2008-12-09—Подача