Изобретение относится к приборостроению, в частности к устройствам, создающим давление жидкости или газа, и может быть использовано в метрологических целях для калибровки или поверки средств контроля и измерения давления методом сличения.

Известны устройства - источники создания давления, указанные в каталоге «Метрологическое оборудование», выпуск 6/2007 ЗАО ПГ «МЕТРАН», стр.101, пресс переносной модели 2113, прессы универсальные малогабаритные моделей ПУМ 60, ПУМ 40 и ПУМ 6, изготавливаемые ЗАО «Манометр», г.Москва, и другие (гидравлические установки для сравнительной калибровки ГУСК-60, ГУСК-250, ГУСК-600-Россия, компаратор давления Gauge Calxp-США), предназначенные для создания избыточного давления или разрежения при проведении поверки средств измерения давления методом прямого сличения показаний эталонного и поверяемого (калибруемого) средства измерения давления. Они имеют минимальный типовой набор основных узлов, обеспечивающих работоспособность устройства согласно их функциональному назначению: пресс с цилиндром и поршнем, и приводом поршня, винтовым или рычажным, для создания давления или разрежения в системе, емкость, в гидравлических устройствах, для рабочей жидкости, в количестве необходимом для заполнения системы устройства эталонных и поверяемых средств измерения давления, вентиль отсечения емкости с рабочей жидкостью от системы избыточного давления для гидравлических устройств и рабочего газа от атмосферного давления для пневматических устройств и плавного сброса давления из системы и рабочих полостей эталонного и поверяемого средства измерения давления, присоединительные штуцеры для эталонных и поверяемых средств измерения давления.

Более сложные устройства создания давления имеют дополнительно насосы для ускоренного заполнения гидравлической системы устройства и создания предварительного давления, вентили отсечения давления рабочей жидкости или газа системы устройства от выходных портов, пресс, в качестве узла точной настройки, для точного задания давления жидкости или газа.

Недостатком данных устройств является то, что при наличии минимального набора узлов достаточно сложно быстро создать необходимое давление во всех объемах полостей устройства, эталонного и поверяемого средств измерения давления в связи с малыми диаметрами поршней прессов, которые позволяют малыми порциями жидкости или газа плавно и с меньшими усилиями подойти к необходимому значению давления или разряжения, т.к. функцией пресса является точный подход к поверяемой точке. Для этого в устройствах создания давления чаще используются прессы с винтовой кинематикой привода. Быстрое изменение давления в системе устройства необходимо выполнять большими порциями подаваемой или откачиваемой жидкости или газа, что предполагает наличие в устройстве дополнительного узла - насоса, который не позволяет плавно и точно задать необходимое значение давления или разрежения. Как правило, для этого используются насосы с рычажной кинематикой привода поршня.

Включение в состав устройства дополнительных узлов усложняет их конструкцию и работу с устройствами, а также появляются дополнительные элементы ненадежности работы этих устройств - отказов, выхода их из строя.

Наиболее близким по технической сущности к заявляемому является прибор для поверки кислородных манометров ППКМ-250, описанный в паспорте на прибор ДДД 900.00.000 ПС от 25.12.95 г., изготавливаемый Донецким опытным заводом «Эталон», Украина, и выбранный в качестве прототипа.

Известный прибор (рисунок 1, 2) содержит: узел создания давления, включающий в себя закрепленный к плите пресс, который, в свою очередь, состоит из цилиндра, поршня, винта с упорной резьбой, маховика, и насос в сборе; емкость для рабочей жидкости в виде воронки и узлы задания давления, обеспечивающие поступление и перекрытие подачи жидкости в виде вентилей. Закачивание рабочей жидкости в систему и предварительное давление в ней создают ручным насосом. После появления предварительного давления закрывают вентиль насоса, а рабочее давление в системе обеспечивают маховиком пресса. В воронке, служащей емкостью для рабочей жидкости, имеется вентиль для сброса давления в системе.

Как следует из описания в паспорте порядка работы (пункт 7, лист 8) с прибором, предварительно ручным насосом необходимо закачать рабочую жидкость в систему, создать предварительное давление и закрыть вентиль насоса (рисунок 1 и 3). Затем обеспечить рабочее давление в системе вращением маховика пресса (рисунок 1). При этом предусматривается, что вентиль для сброса давления в системе, который находится в воронке, служащей емкостью для рабочей жидкости, должен быть закрыт. Это оговаривается в описании возможных неисправностей и способах их устранения (пункт 9, таблица 1, лист 9) в столбце способов устранения неисправности непостоянства давления.

После окончания проведения поверки кислородного манометра, согласно методике поверки манометров, вакуумметров и др. МИ 2124-90, необходимо в обратной последовательности произвести разгрузку системы прибора для поверки кислородных манометров ППКМ-250 от давления, путем вращения маховика пресса на понижение давления, и затем медленного сброса остаточного давления в системе открытием вентиля сброса, слива рабочей жидкости в воронку.

Недостатком известного устройства является его недостаточно высокая надежность, обусловленная тем, что задание необходимого рабочего давления в системе прибора ППКМ-250 при поверке кислородных манометров предусматривает выполнение манипуляций с большим количеством составных частей в определенной последовательности: вентилем сброса, насосом и прессом, что является количественным показателем отказов прибора. При этом работа с вентилем насоса не рассматривается - он служит для отсечения насоса от системы устройства, эталона и поверяемого прибора для исключения падения давления по причине утечек через выпускной клапан, поджатый только пружинкой, а также предохранения выпускного клапана насоса от заминания и выхода из строя при высоких избыточных давлениях в системе. Это конструктивная особенность этого прибора.

Так, в однотипных вентилях, используемых на приборе (рисунок 3), как и в вентиле сброса, используется уплотнение типа металл-металл, основанное на реализации упругой деформации в контакте седла и запорного клапана. Для обеспечения герметичности таких клапанных уплотнений необходима тщательная обработка уплотнительных поверхностей. Это увеличивает трудоемкость изготовления вентилей и, в частности, вентиля сброса. Интенсивный износ трущихся поверхностей контакта уплотнения определяет небольшой ресурс вентиля и, как следствие, потерю герметичности системы и выход из строя прибора.

Большое число элементов управления предполагает сложную комбинацию последовательных действий с ними для создания давления при проведении поверки средств измерения давления, тем самым сокращая продолжительность службы прибора и значительно увеличивая время, которое необходимо для проведения поверки средств измерения давления.

Целью заявляемого технического решения является повышение надежности устройств, используемых для проведения поверки средств измерения давления методом прямого сличения.

Поставленная цель достигается тем, что в устройстве для поверки средств измерения давления, содержащем узел создания давления, включающий в себя маховик, насос для закачивания рабочей жидкости, узел для задания давления путем перекрытия и подачи рабочей жидкости в емкость для нее и систему избыточного давления, включающую в себя эталонное средство измерения давления, которое присоединено к насосу, СОГЛАСНО ИЗОБРЕТЕНИЮ узел создания давления выполнен в виде корпуса, по продольной оси которого расположены последовательно отверстие с внутренней резьбой, соединенная с емкостью для рабочей жидкости полость и полость, сообщающаяся с ней и с системой избыточного давления, при этом в отверстии с внутренней резьбой размещен шток с наружной резьбой и гладкой частью, к верхней части которого прикреплен маховик для обеспечения возможности его перемещения, а между полостями расположен уплотнительный элемент, образующий вместе со штоком узел для задания давления.

Выполнение узла создания давления в виде корпуса, по продольной оси которого расположены последовательно отверстие с внутренней резьбой, соединенная с емкостью для рабочей жидкости полость и полость, сообщающаяся с ней и с системой избыточного давления, при размещении в отверстии с внутренней резьбой штока с наружной резьбой и гладкой частью, к верхней части которого прикреплен маховик для обеспечения возможности его перемещения, в совокупности с расположением между полостями уплотнительного элемента, образующего вместе со штоком узел для задания давления, позволяет сократить количество отдельных элементов управления заданием давления в устройстве, упростить комбинацию последовательных действий с ними для создания давления при проведении поверки средств измерения давления и тем самым увеличить продолжительность службы устройства и значительно уменьшить время проведения поверки средств измерения давления, обеспечивая в целом повышение надежности устройства.

Технический результат - повышение надежности устройства для поверки средств измерения избыточного давления и разрежения.

Заявляемое устройство для поверки средств измерения давления обладает новизной в сравнении с прототипом, отличаясь от него наличием таких существенных признаков как выполнение узла создания давления в виде корпуса, по продольной оси которого расположены последовательно отверстие с внутренней резьбой, соединенная с емкостью для рабочей жидкости полость и полость, сообщающаяся с ней и с системой избыточного давления, размещение в отверстии с внутренней резьбой штока с наружной резьбой и гладкой частью, к верхней части которого прикреплен маховик для обеспечения возможности его перемещения, расположение между полостями уплотнительного элемента, образующего вместе со штоком узел для задания давления, обеспечивающими в совокупности достижение заданного результата.

Заявителю не известны технические решения, содержащие указанные отличительные признаки, обеспечивающие в совокупности достижение заданного результата, что и в заявленном объекте, поэтому он считает, что заявляемое техническое решение соответствует критерию "изобретательский уровень".

Заявляемое устройство для поверки средств измерения давления может найти широкое применение в промышленности при производстве средств измерения давления и разряжения, их калибровке и поверке и поэтому соответствует критерию "промышленная применимость".

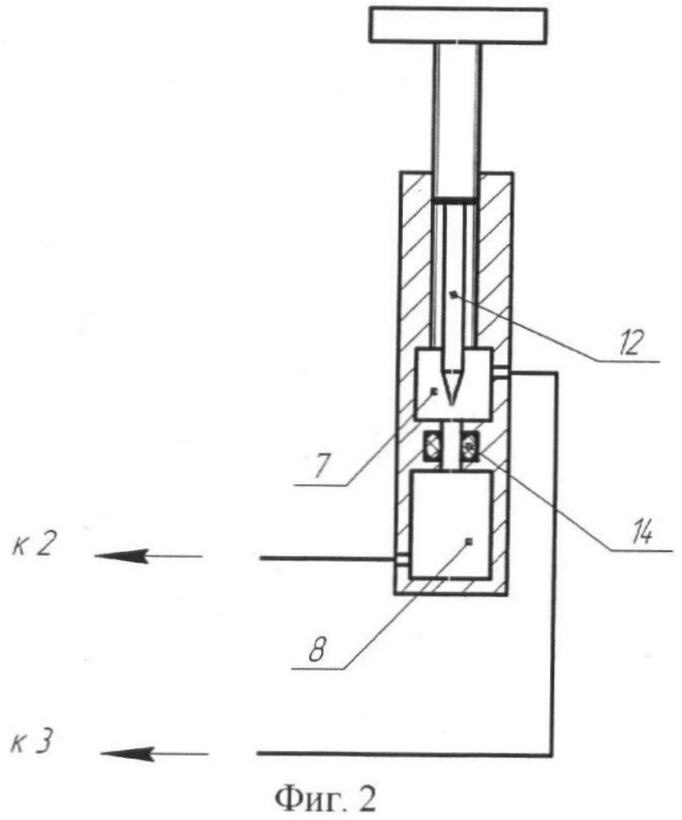

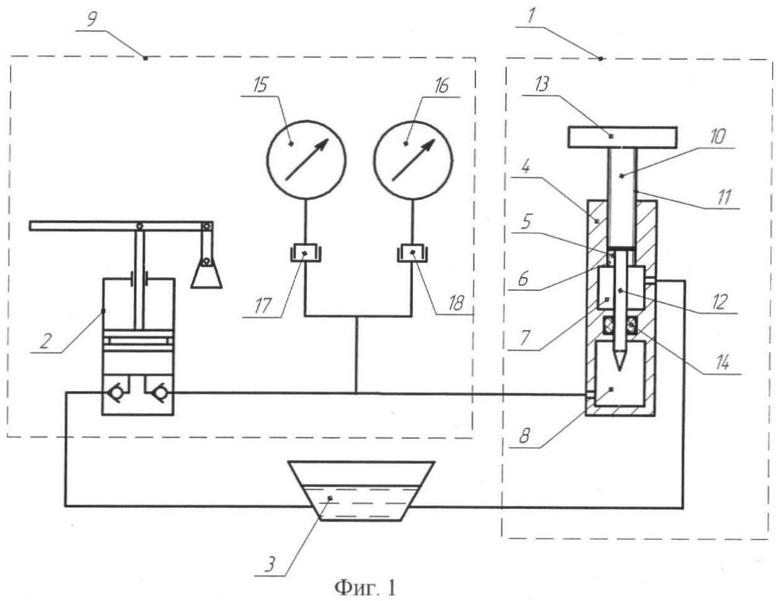

Изобретение иллюстрируется чертежами, где представлены:

- фиг.1 - схема устройства для поверки средств измерения избыточного давления в закрытом состоянии;

- фиг.2 - схема устройства для поверки средств измерения избыточного давления в открытом состоянии.

Устройство для поверки средств измерения давления состоит из узла 1 создания давления, связанного с насосом 2, соединенного с емкостью 3 для рабочей жидкости. Узел 1 выполнен в виде корпуса 4, по продольной оси которого расположены последовательно отверстие 5 с внутренней резьбой 6, соединенная с емкостью 3 для рабочей жидкости полость 7, и полость 8, сообщающаяся с ней и с системой 9 избыточного давления. При этом в отверстии 5 с внутренней резьбой 6 размещен шток 10 с наружной резьбой 11 и гладкой частью 12, к верхней части которого прикреплен маховик 13 для обеспечения возможности его перемещения. Между полостями 7 и 8 расположен уплотнительный элемент 14, образующий вместе со штоком 10 узел для задания давления путем перекрытия и подачи рабочей жидкости из емкости 3. Насос 2 выполнен, в частности, с рычажной кинематикой привода поршня и входит в систему 9 избыточного давления, которая включает также связанные с ним эталонное 15 и поверяемое 16 средства измерения давления. При этом насос 2 соединен посредством присоединительных штуцеров 17 и 18 с эталонным и поверяемым средствами 15 и 16, а также сообщен с емкостью 3 для подачи рабочей жидкости в количестве, необходимом для заполнения системы устройства, эталонных и поверяемых средств 15 и 16 измерения давления, и с полостью 8. При этом уплотнительный элемент 14 может быть выполнен эластичным.

Устройство для поверки средств измерения давления работает следующим образом. К штуцерам 17 и 18 подсоединяют эталонное 15 и поверяемое 16 средства измерения давления. Перед началом создания давления устройством для поверки средств измерения давления предварительно необходимо, вращая маховик 13 вместе со штоком 10 с наружной резьбой 11 и гладкой частью 12 по внутренней резьбе 6 отверстия 5 корпуса 4, войти гладкой частью 12 штока 10 в контакт с уплотнительным элементом 14. Уплотнительный элемент 14 вместе с корпусом 4 и гладкой частью 12 штока 10 образует надежное герметичное соединение. Таким образом, происходит отсечение емкости 3 с рабочей жидкостью от системы 9 избыточного давления устройства и эталонного 15 и поверяемого 16 средств измерения давления. Далее насосом 2 в системе устройства создают предварительное давление, близкое к поверочной точке эталонного средства 15 измерения. Затем, продолжая вращение маховика 13 по внутренней резьбе 6 отверстия 5 корпуса 4 перемещением вдоль оси узла создания давления штока 10 с наружной резьбой 11 и гладкой частью 12, производят изменение (увеличение или уменьшение) объема полости 8 гладкой частью 12 и тем самым достигают необходимого значения давления поверочной точки. Прямым сличением сравнивают показания эталонного 15 и поверяемого 16 средств измерения давления.

Для сброса избыточного давления из системы устройства поворотом маховика 13 в направлении, противоположном направлению вращения при создании давления, по внутренней резьбе 6 отверстия 5 корпуса 4 перемещением вдоль оси узла создания давления штока 10 с наружной резьбой 11 и гладкой частью 12, производят вывод гладкой части 12 штока 10 из контакта с уплотнительным элементом 14. Таким образом, нарушают герметичное соединение уплотнительного элемента 14, корпуса 4 и гладкой части 12 штока 10, и рабочая жидкость из системы устройства через полости 8 и 7 перетекает в емкость 3, понижая давление рабочей жидкости в системе 9 избыточного давления устройства.

В сравнении с прототипом заявляемое устройство для поверки средств измерения давления является более надежным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневматический источник низкого давления | 2019 |

|

RU2722630C1 |

| ПНЕВМАТИЧЕСКИЙ ИСТОЧНИК НИЗКОГО ДАВЛЕНИЯ | 2010 |

|

RU2431817C1 |

| МАНОМЕТР ГРУЗОПОРШНЕВОЙ ЭТАЛОННЫЙ | 2000 |

|

RU2184944C1 |

| ПОРШНЕВОЙ НАСОС ВЫСОКОГО ДАВЛЕНИЯ | 2017 |

|

RU2653719C1 |

| УСТРОЙСТВО СОЗДАНИЯ ПНЕВМАТИЧЕСКОГО ДАВЛЕНИЯ | 2012 |

|

RU2488788C1 |

| ПОРШНЕВОЙ НАСОС ВЫСОКОГО ДАВЛЕНИЯ С ЭЛЕКТРОПРИВОДОМ | 2015 |

|

RU2594540C1 |

| УСТАНОВКА ДЛЯ ПОВЕРКИ СЧЕТЧИКОВ ГОРЯЧЕЙ ВОДЫ | 2016 |

|

RU2624593C1 |

| УСТРОЙСТВО РАСПРЕДЕЛЕНИЯ РАБОЧЕЙ СРЕДЫ | 2013 |

|

RU2530462C1 |

| УСТРОЙСТВО СОЗДАНИЯ ГИДРАВЛИЧЕСКОГО ДАВЛЕНИЯ | 2012 |

|

RU2498252C2 |

| Переключатель напорного потока для установок поверочных | 2022 |

|

RU2781556C1 |

Изобретение относится к приборостроению, в частности к устройствам, создающим давление жидкости или газа, и может быть использовано в метрологических целях для калибровки или поверки средств контроля и измерения давления методом сличения. Техническим результатом изобретения является повышение надежности устройства, используемого для проведения поверки средств измерения давления методом прямого сличения. Устройство для поверки средств измерения давления содержит узел создания давления, включающий в себя маховик, насос для закачивания рабочей жидкости, узел для задания давления и систему избыточного давления, включающую в себя эталонное средство измерения давления, которое присоединено к насосу. Узел создания давления выполнен в виде корпуса. По продольной оси корпуса расположены последовательно отверстие с внутренней резьбой, соединенная с емкостью для рабочей жидкости полость и полость, сообщающаяся с ней и с системой избыточного давления. В отверстии с внутренней резьбой размещен шток с наружной резьбой и гладкой частью, к верхней части которого прикреплен маховик для обеспечения возможности его перемещения. Между полостями расположен уплотнительный элемент, образующий вместе со штоком узел для задания давления. 2 ил.

Устройство для поверки средств измерения давления, содержащее узел создания давления, включающий в себя маховик, насос для закачивания рабочей жидкости, узел для задания давления путем перекрытия и подачи рабочей жидкости в емкость для нее и систему избыточного давления, включающую в себя эталонное средство измерения давления, которое присоединено к насосу, отличающееся тем, что в нем узел создания давления выполнен в виде корпуса, по продольной оси которого расположены последовательно отверстие с внутренней резьбой, соединенная с емкостью для рабочей жидкости полость и полость, сообщающаяся с ней и с системой избыточного давления, при этом в отверстии с внутренней резьбой размещен шток с наружной резьбой и гладкой частью, к верхней части которого прикреплен маховик для обеспечения возможности его перемещения, а между полостями расположен уплотнительный элемент, образующий вместе со штоком узел для задания давления.

| Способ получения эталонных абсолютных давлений | 1987 |

|

SU1425500A1 |

| ГРУЗОПОРШНЕВОЙ МАНОМЕТР | 2002 |

|

RU2219506C2 |

| Устройство для градуировки преобразователей давления | 1983 |

|

SU1134893A1 |

| Грузопоршневое устройство для поверки средств измерения давления | 1974 |

|

SU513284A1 |

| DE 3044300 A1, 22.07.1982. | |||

Авторы

Даты

2010-05-27—Публикация

2009-03-10—Подача