Изобретение относится к контролю герметичности полых изделий пузырьковым методом.

Известен способ испытания изделий на герметичность (авторское свидетельство СССР №1546863, МПК G01M 3/06, опубл. 28.02.1990, бюл. №8), согласно которому изделие соединяют с воздушной полостью барботера, ресивер соединяют с трубкой барботера, объем ресивера выбирают из условия обеспечения выделения пузырьков при допустимой утечке из изделия известного объема с заданной погрешностью, одновременно заполняют изделие, ресивер и барботер газом под контрольным давлением, регистрируют выделяющиеся из трубки пузырьки газа, по которым судят о негерметичности изделия.

Однако этот способ испытания изделий на герметичность недостаточно достоверен из-за воздействия механических загрязнителей в микрощелях полых изделий.

Технический результат изобретения - повышение достоверности испытания на герметичность за счет удаления механических загрязнителей из микрощелей и увеличения суммарного количества утечек газа через микрощели изделий.

Поставленная задача решается тем, что в способе испытания изделий на герметичность путем соединения изделия с воздушной полостью барботера, соединения ресивера, объем которого выбирают из условия обеспечения выделения пузырьков при допустимой утечке из изделия известного объема с заданной погрешностью, с трубкой барботера, одновременного заполнения ресивера, изделия и барботера газом под контрольным давлением, регистрации выделяющихся из трубки барботера пузырьков газа, по которым судят о негерметичности изделия, перед соединением изделия с воздушной полостью барботера подводят в изделие колебательное знакопеременное давление амплитудой 250-500 Па и частотой 0,1-0,2 Гц в течение 60 с.

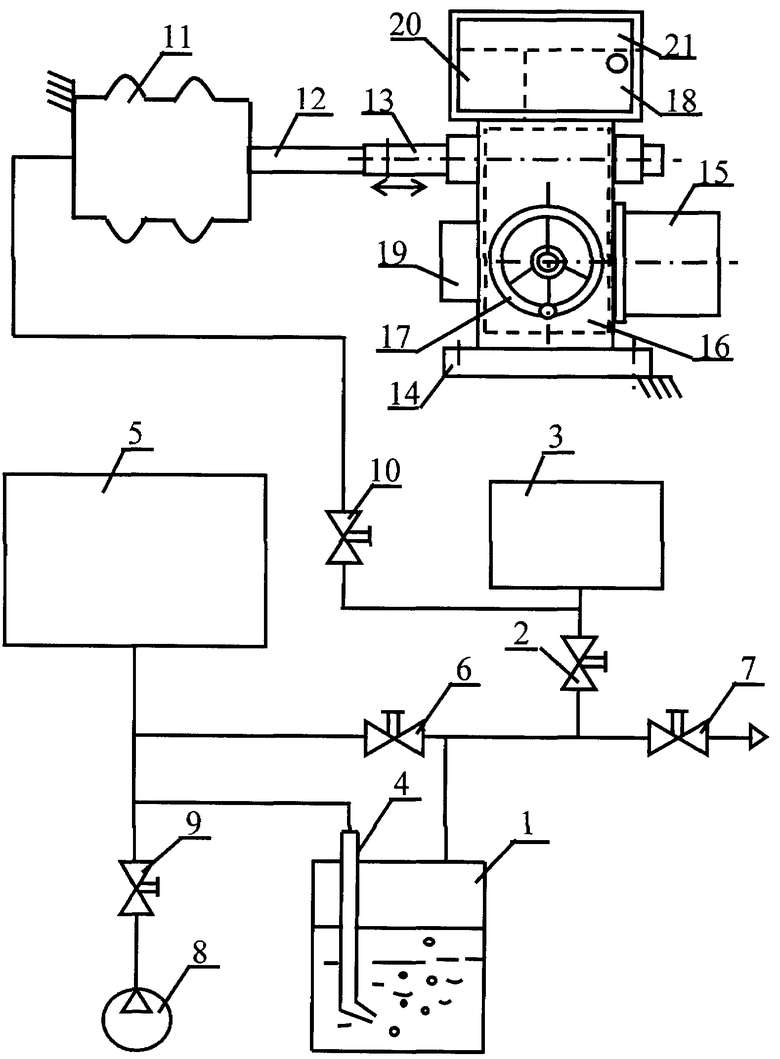

На чертеже изображена схема устройства для реализации способа испытания изделий на герметичность.

Устройство содержит барботер 1, воздушная полость которого соединена через вентиль 2 с изделием 3. Трубка 4 барботера 1 соединена с ресивером 5. Полость последнего соединена через вентили 6 и 2 с полостью изделия 3, а воздушная полость барботера 1 соединена через вентиль 7 с атмосферой. Источник 8 контрольного газа соединен через вентиль 9 с полостью ресивера 5. Объем полости ресивера 5 выбирают исходя из условия обеспечения выделения пузырьков при допустимой утечке из изделия известного объема с заданной погрешностью. Полость изделия 3 через вентиль 10 соединена с полостью упругой емкости 11. Один торец упругой емкости 11 закреплен жестко, а другой торец соединен жестко с одним концом толкателя 12, а другой конец толкателя 12 жестко соединен с возвратно-поступательным выходным устройством 13 для механического сочленения с регулирующим органом электрического исполнительного механизма прямоходного 14 [книга: Промышленные приборы и средства автоматизации. Справочник / В.Я.Баранов, Т.Х.Безновская и др. Под общей редакцией В.В.Черенкова. - Ленинград: Машиностроение, Ленинградское отделение, 1987. - 847 с., стр.716, 725-726]. Электрический исполнительный механизм прямоходный 14 содержит реверсивный электродвигатель 15, редуктор 16, понижающий число оборотов электродвигателя 15, ручной привод 17 на случай выхода из строя системы автоматики или для наладки, устройство 18, обеспечивающее останов механизма в крайних положениях, устройство самоторможения 19 при отключении электродвигателя, устройство обратной связи 20 для систем автоматического управления, устройство для дистанционного указания и сигнализации положения механизма 21 и возвратно-поступательное выходное устройство 13 для механического сочленения с регулирующим органом. Перемещение возвратно-поступательного выходного устройства 13 в одну или другую сторону может осуществляться или в ручном режиме регулирования с помощью ручного привода 17, или в автоматическом режиме, при котором сигналы управления в виде трех фаз переменного напряжения поступают на реверсивный электродвигатель 15.

Способ осуществляется следующим образом.

Исходя из объема изделия 3, допустимой утечки и заданной погрешности определяют объем ресивера 5. Подключают изделие 3 к устройству испытания изделий на герметичность

Открывают вентили 10, 2 и 7 и с помощью электрического двигателя 15 по сигналам от системы автоматического управления или с помощью ручного привода 17 перемещают подвижный торец упругой емкости 11 в среднее или близкое к нему положение от полного перемещения подвижного торца. Это среднее положение подвижного торца упругой емкости 11 соответствует также среднему или близкому к нему среднему положению от полного хода выходного устройства 13 для механического сочленения с регулирующим органом электрического исполнительного механизма прямоходного 14. Положение выходного устройства 13 для механического сочленения с регулирующим органом электрического исполнительного механизма прямоходного отображается в процентах от 0 до 100% с помощью устройства 21 для дистанционного указания и сигнализации положения механизма прямоходного.

Закрывают вентиль 2. С помощью системы автоматического управления подают электрические сигналы прямого чередования трех фаз электрического питания на реверсивный электродвигатель 15 электрического исполнительного механизма прямоходного 14 или с помощью ручного привода 17 перемещают выходное устройство 13 для механического сочленения с регулирующим органом через толкатель 12, свободный торец упругой емкости 11 от среднего положения в крайнее левое положение. Давление воздуха в изделии 3 и упругой емкости 11 увеличивается выше атмосферного до 250-500 Па (до 25-50 миллиметров водного столба). После этого с помощью системы автоматического управления подают электрические сигналы обратного чередования трех фаз электрического питания на реверсивный электродвигатель 15 электрического исполнительного механизма прямоходного 14 или с помощью ручного привода 17 перемещают выходное устройство 13 для механического сочленения с регулирующим органом через толкатель 12, свободный торец упругой емкости 11 от крайнего левого положения в крайнее правое положение. В изделии 3 и упругой емкости 11 давление понижается от выше атмосферного значения, равного плюс 250-500 Па, до нуля, а затем понижается до значения ниже атмосферного и равного минус 250-500 Па, то есть происходят изменения значения и знака давления в изделии 3 и упругой емкости 11. После этого подвижный торец упругой емкости перемещают в крайнее левое положение и циклы повторяют в течение 60 секунд с помощью электрического исполнительного механизма прямоходного. Знакопеременное давление в изделии 3 и упругой емкости 11 изменяют (путем перемещения подвижного торца упругой емкости 11) с частотой 0,1-0,2 Гц (одно полное колебание давления в изделии осуществляют соответственно за 10-5 секунд). После истечения установленного промежутка времени, равного 60 с, выключают электродвигатель 15, закрывают вентиль 10 и открывают вентили 6 и 2, в результате чего давление в изделии 3 устанавливается равным атмосферному давлению, потому что внутренняя полость изделия 3 соединяется с атмосферой через вентили 2 и 7.

Изделие 3, барботер 1 с прозрачной стенкой и барботажной трубкой 4 и выбранный ресивер 5 заполняют одновременно контрольным газом. Для этого закрывают вентиль 7 и открывают вентиль 9, соединяя источник 8 контрольного газа с ресивером 5, барботером 1 и изделием 3. Быстро заполняют контрольным газом ресивер 5, барботер 1 и изделие 3 при сохранении уровня жидкости в барботере.

Закрывают вентили 9 и 6 и отсоединяют ресивер 5, барботер 1 и изделие 3 от источника 8 контрольного газа. Снижают уровень жидкости в барботажной трубке 4 до нижнего среза путем дросселирования контрольного газа на изделия 3 в атмосферу через вентиль 7 до появления газовых пузырьков в жидкости барботера 1. Прекращают дросселирование контрольного газа из изделия 3 в атмосферу через вентиль 7, в результате чего появление пузырьков в жидкости барботера прекращается, а уровень жидкости в барботажной трубке 4 находится на нижнем срезе. Негерметичность изделия 3 определяют по наличию газовых пузырьков в жидкости барботера 1.

Изделия испытывают на герметичность после изготовления, а также периодически в процессе их эксплуатации на производстве, например, задвижки, клапаны, используемые в нефтегазовой промышленности. Испытания изделия на герметичность обычно проводятся с двукратной или трехкратной повторностью. Из практики испытания изделий на герметичность известно, что если, например, одно и то же изделие испытывать последовательно два или три раза, то результаты измерений герметичности не совпадают. Известны случаи, когда изделие было принято как герметичное для определенного класса герметичности. Однако при контрольных выборочных испытаниях некоторые изделия оказываются негерметичными по данному классу герметичности. Одной из причин этого явления является наличие механических загрязнителей в микрощелях изделий, которые необходимо удалить перед испытаниями изделий на герметичность.

Если рассмотреть контакт, например, затвора с седлом клапанов или вентилей, которые могут испытываться на герметичность заявляемым способом, то он имеет уплотнительную поверхность, схема которой приведена на рис.3.3а на стр.111 в книге: Уплотнение и уплотнительная техника. Справочник. Под общей редакцией А.И.Голубева и Л.А.Кондакова. - М.: Машиностроение, 1986. - 464 с. На этом рисунке показаны посторонние частицы 4 (механические загрязнители), которые находятся в зоне контакта. На рис.3.3б-I показано течение газа через уплотнительную поверхность (линии со стрелками) и положение посторонней частицы, которую можно удалить из зоны контакта, если изменить направление движения газа через контакт. На стр.111 отмечается, что «зазор между поверхностями» можно представить в виде «пористого тела» и что «В теории Козени-Кармана пористую среду представляют в виде связки капиллярных трубок равной длины и произвольного сечения…». Это положение отражено на рисунках 3.3в и 3.3 г.

Данное изобретение и направлено на то, чтобы перед каждым испытанием изделия на герметичность удалить из микрощелей или контактов двух деталей изделия внутрь изделия или наружу механические загрязнители, получить более сопоставимые результаты испытаний и повысить достоверность испытаний путем подведения знакопеременного давления в испытываемое на герметичность изделие.

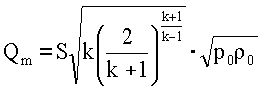

В книге: Емцев Б.Т. Техническая гидромеханика. Учебник для вузов. - М.: Машиностроение, 1987. - 440 с. на стр.423 приводится формула (11.50) для определения максимального расхода газа Qm, м3/с, вытекающего через сужающееся сопло из емкости:

,

,

где S - площадь поперечного сечения сопла, м2;

k - коэффициент адиабаты, k=1,4 (Емцев Б.Т., стр.423);

p0 - давление газа в емкости, Па, p0=250-500 Па (в соответствии с формулой изобретения);

ρ0 - плотность газа в емкости, кг/м3, ρ0=1,27 кг/м3 (для воздуха).

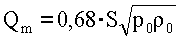

Если k=1,4, тогда  .

.

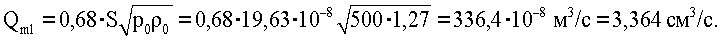

Принимаем, например, что микрощель в изделии имеет условный диаметр d=0,5 мм=5·10-4 м. Площадь поперечного сечения этой микрощели S=πd2/4=π(5·10-4)2/4=19,63·10-8 м2.

Максимальный расход воздуха через микрощель с условным диаметром 0,5 мм при давлении в емкости, равном 500 Па, составляет

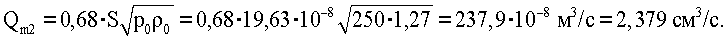

Максимальный расход воздуха через микрощель с условным диаметром 0,5 мм при давлении в емкости, равном 250 Па, составляет

Максимальная скорость воздуха u1, м/с, через микрощель с условным диаметром 0,5 мм при давлении в емкости, равном 500 Па, составляет

u1=Qm1/S=336,4·10-8/19,63·10-8=17,1 м/с.

Максимальная скорость воздуха u2, м/с, через микрощель с условным диаметром 0,5 мм при давлении в емкости, равном 250 Па, составляет

u2=Qm2/S=237,9·10-8/19,63·10-8=12,1 м/с.

То есть скорость воздуха, вытекающего из изделия и втекающего в изделие при подведении внутрь изделия знакопеременного давления с амплитудой 250-500 Па, обеспечивает удаление наружу или внутрь изделия имеющиеся в микрощелях механические загрязнители при испытаниях изделий на герметичность.

При частоте колебаний давления в изделии, равной 0,1-0,2 Гц в течение 60 с, через каждую микрощель произойдет 6-12 периодов колебаний давления с изменением направления движения воздуха через эту микрощель.

Таким образом, заявляемый способ испытания изделий на герметичность позволяет повысить достоверность испытаний на герметичность за счет удаления механических загрязнителей из микрощелей и увеличения суммарного количества утечек газа через микрощели изделия путем подведения в изделие колебательного знакопеременного давления амплитудой 250-500 Па и частотой 0,1-0,2 Гц в течение 60 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ ЦЕЛЬНЫХ ИЛИ С НЕПОДВИЖНЫМИ СОЕДИНЕНИЯМИ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ | 2006 |

|

RU2308691C1 |

| СПОСОБ ИСПЫТАНИЯ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ | 2016 |

|

RU2631083C1 |

| СПОСОБ ИСПЫТАНИЯ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ | 2003 |

|

RU2247956C1 |

| СПОСОБ ИСПЫТАНИЯ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ | 2005 |

|

RU2297609C1 |

| СПОСОБ ИСПЫТАНИЯ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ | 2016 |

|

RU2639619C2 |

| СПОСОБ ИСПЫТАНИЯ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ | 2002 |

|

RU2206879C1 |

| УСТРОЙСТВО КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ИЗДЕЛИЙ | 2007 |

|

RU2331857C1 |

| Устройство для контроля герметичности | 1989 |

|

SU1670453A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НЕГЕРМЕТИЧНОСТИ АГРЕГАТОВ, ИМЕЮЩИХ ПОДВИЖНЫЕ ЭЛЕМЕНТЫ | 2011 |

|

RU2474800C1 |

| Способ испытания изделий на герметичность | 1987 |

|

SU1499135A1 |

Изобретение относится к контролю герметичности полых изделий пузырьковым методом и направлено на повышение достоверности испытания изделий на герметичность за счет удаления механических загрязнителей из микрощелей и увеличения суммарного количества утечек газа через микрощели изделия. Этот результат обеспечивается за счет того, что при испытании изделий на герметичность соединяют изделие с воздушной полостью барботера, объем которого выбирают из условия обеспечения выделения пузырьков при допустимой утечке из изделия известного объема с заданной погрешностью, заполняют ресивер, изделие и барботер газом под контрольным давлением, регистрируют выделяющиеся из трубки барботера пузырьки газа, по которым судят о негерметичности изделия. При этом согласно изобретению перед соединением изделия с воздушной полостью барботера подводят в изделие колебательное знакопеременное давление амплитудой 250-500 Па и частотой 0,1-0,2 Гц в течение 60 с. 1 ил.

Способ испытания изделий на герметичность путем соединения изделия с воздушной полостью барботера, соединения ресивера, объем которого выбирают из условия обеспечения выделения пузырьков при допустимой утечке из изделия известного объема с заданной погрешностью, с трубкой барботера, одновременного заполнения ресивера, изделия и барботера газом под контрольным давлением, регистрации выделяющихся из трубки барботера пузырьков газа, по которым судят о негерметичности изделия, отличающийся тем, что перед соединением изделия с воздушной полостью барботера подводят в изделие колебательное знакопеременное давление амплитудой 250-500 Па и частотой 0,1-0,2 Гц в течение 60 с.

| SU 1546863 A1, 28.02.1990 | |||

| СПОСОБ ИСПЫТАНИЯ ЦЕЛЬНЫХ ИЛИ С НЕПОДВИЖНЫМИ СОЕДИНЕНИЯМИ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ | 2006 |

|

RU2308691C1 |

| JP 10062294 A, 06.03.1998 | |||

| JP 59077330 A, 02.05.1984. | |||

Авторы

Даты

2010-05-27—Публикация

2009-04-13—Подача