Изобретение относится к измерительной технике, в частности касается конструкции устройства для измерения плотности жидких сред.

Известен прибор (датчик) фирмы «GEO-data» для измерения плотности, состоящий из двух пневматических датчиков давления. Прибор с датчиками монтируется на поплавок, обеспечивающий погружение в раствор (жидкость) двух трубок различной длины с датчиками на постоянной глубине, при помощи сжатого воздуха между приемной мембраной и детектором давления создается определенное избыточное давление больше атмосферного и разница давления, возникающая за счет противодавления раствора на мембрану, через воздушную трубку переносится на датчик давления. После калибровки системы вычисляется разность давления, которая изменяется в равном соотношении в зависимости от плотности раствора.

Недостаток данного прибора заключается в сложности конструкции и необходимости для проведения измерений наличия дополнительных устройств типа компрессоров для обеспечения сжатого воздуха, в недостаточной точности полученных результатов за счет вычисления разности давлений.

Известен прибор для измерения плотности раствора, чувствительными элементами датчиков давления в котором являются мембранные блоки, и в которых центр мембраны жестко связан с тензометрическим преобразователем усилия. Сигналы тензометрических преобразователей усилия усиливаются предварительными усилителями и подаются на вход блока преобразования сигнала, где формируются нормированные сигналы датчиков давления и разностный сигнал, пропорциональный плотности раствора, в который погружены датчики давления (см. «Датчик плотности бурового раствора ICS SD 0001. Техническое описание и инструкция по эксплуатации», г.Саратов, «Информ-Компьютер-Сервис», 1998 г., стр.1-4, 12, 14).

Конструктивно прибор состоит из двух датчиков давления, трубчатого корпуса, устройства крепления датчиков, блока преобразования сигнала. Датчик давления включает в себя корпус из коррозионно-стойкого материала, мембранный блок с мембраной и приводом чувствительного элемента, тензометрический чувствительный элемент с системой термокомпенсации и предварительный усилитель сигнала чувствительного элемента.

Датчик выполнен в цилиндрическом корпусе, в одном торце которого закреплен мембранный блок, содержащий мембрану с приводом. Мембрана изготовлена из специальной стали толщиной 0.03 мм и во избежание налипания раствора отполирована электрохимическим методом. На мембранном блоке смонтированы с помощью упора тензометрический чувствительный элемент и на стойках печатная плата с элементами электрической схемы предварительного усилителя. Выводы печатной платы пропущены в трубчатый корпус и соединены с контактами блока преобразования. Корпус датчика внутри соединен с отрицательным проводом питания предварительного усилителя.

Измерение плотности производится дифманометрическим способом путем измерения двумя погружными датчиками давления разницы гидростатического давления раствора на постоянной базе измерения. Функция преобразования для данного принципа измерения имеет вид:

ΔP=P1-P2=yр-ра(H1-H2)=ур-раΔH,

где ΔP - разница гидростатического давления на датчиках давления;

P1 - гидростатическое давление на нажнем датчике давления;

P2 - гидростатическое давление на верхнем датчике давления;

ур-ра - плотность раствора;

H1 - глубина погружения нижнего датчика давления;

H2 - глубина погружения верхнего датчика давления;

ΔH=const - разница глубин погружения датчиков давления (база измерения).

В известном приборе давление столба бурового раствора воздействует на мембрану мембранного блока датчика давления. Усилие, сформированное этим давлением, жестким приводом, закрепленным в центре мембраны, передается на тензометрический чувствительный элемент. Чувствительный элемент выполнен в виде пластины из специальной стали, один конец которой жестко закреплен на корпусе мембранного блока, а на другой посредством ножевого зажима воздействует привод мембраны. На чувствительный элемент в месте наибольшего напряжения наклеены тензорезисторы, включенные в мостовую измерительную схему. Сигнал мостовой измерительной схемы, пропорциональный усилию, создаваемому давлением столба бурового раствора, усиливается предварительным усилителем и передается в блок преобразования сигнала. Система термокомпенсации мостовой схемы исключает влияние температуры датчика на выходной сигнал. В блоке преобразования из сигналов датчиков давления формируются нормированные сигналы датчиков давления и разностный сигнал, пропорциональный плотности раствора, в который погружены датчики давления. Эти сигналы по соединительному кабелю подаются на выходной разъем блока преобразования сигнала.

Недостаток данного прибора заключается в сложности конструкции и технологии изготовления и необходимости использования специальных материалов с попарным подбором элементов, требовании для проведения измерений достаточно большой наименьшей глубины погружения (600 мм), что в конечном итоге приводит к тому, что прибор становится чувствительным к любым внешним изменениям (возмущающим воздействиям при проведении измерений), и точность полученных результатов будет иметь варьирующуюся от внешних условий погрешность.

Настоящее изобретение направлено на достижение технического результата по упрощению конструкции и технологии изготовления, повышение надежности плотномера и повышение достоверности показателей замеров, в том числе при наличии возмущающих воздействий и возможности уменьшения глубины погружения до 200 мм.

Указанный технический результат достигается тем, что преобразователь измерительный для контроля и измерения плотности любых загрязненных и чистых жидких сред содержит один датчик давления - чувствительный пьезорезистивный элемент, который помещен в специальный корпус и делит внутреннюю полость преобразователя на две части при конструктивном обеспечении равенства их объемов, корпус прикреплен к пластине, два разделителя мембранных в виде устройства, чувствительного к внешнему давлению каждый, жестко прикрепленные на расстоянии (базе измерений) друг от друга по высоте с обратной стороны пластины вдоль нее, при этом каждый разделитель мембранный выполнен в виде корпуса с упругой мембраной толщиной от 0,05 до 0,08 мм и подмембранная полость каждого соединена жестко закрепленными трубками фиксированной конфигурации с соответствующей полостью корпуса пьезорезистивного элемента, нижняя и верхняя упругие мембраны сообщены через заполняющую полости преобразователя специально выбранную кремнийорганическую жидкость соответственно с лицевой и тыльной сторонами пьезорезистивного элемента, разделяющего внутреннюю полость устройства на две, давление столба измеряемой жидкости, действующее на упругие мембраны разделителя мембранного, передается через кремнийорганическую жидкость на тыльную и лицевую стороны пьезорезистивного элемента, преобразовывается в пропорциональный разности этих давлений и соответственно плотности электрический сигнал, а к корпусу первичного преобразователя прикреплен блок электроники, на плату которого поступает выходной разностный сигнал для преобразования в нормированный термокомпенсированный выходной токовый сигнал, к пластине прикреплена полая штанга (труба) с кабельными вводами для удержания преобразователя в вертикальном положении при погружении в жидкую среду и передачи по кабелю, проходящему через штангу, этого выходного сигнала, соответствующего величине измеряемой плотности жидкой среды.

Указанные признаки являются существенными и взаимосвязаны с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение поясняется конкретным примером исполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения требуемого технического результата.

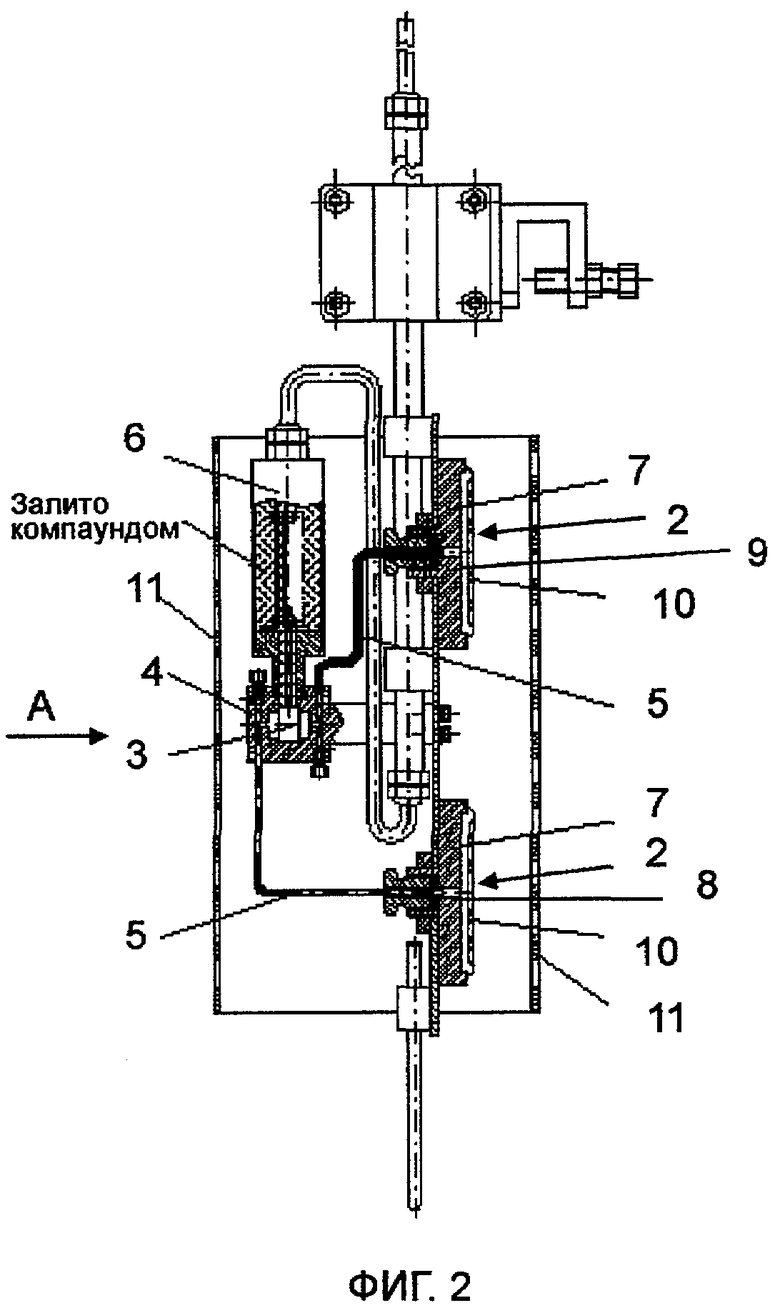

На фиг.1 показан общий вид преобразователя измерительного для контроля и измерения плотности загрязненных и чистых жидких сред;

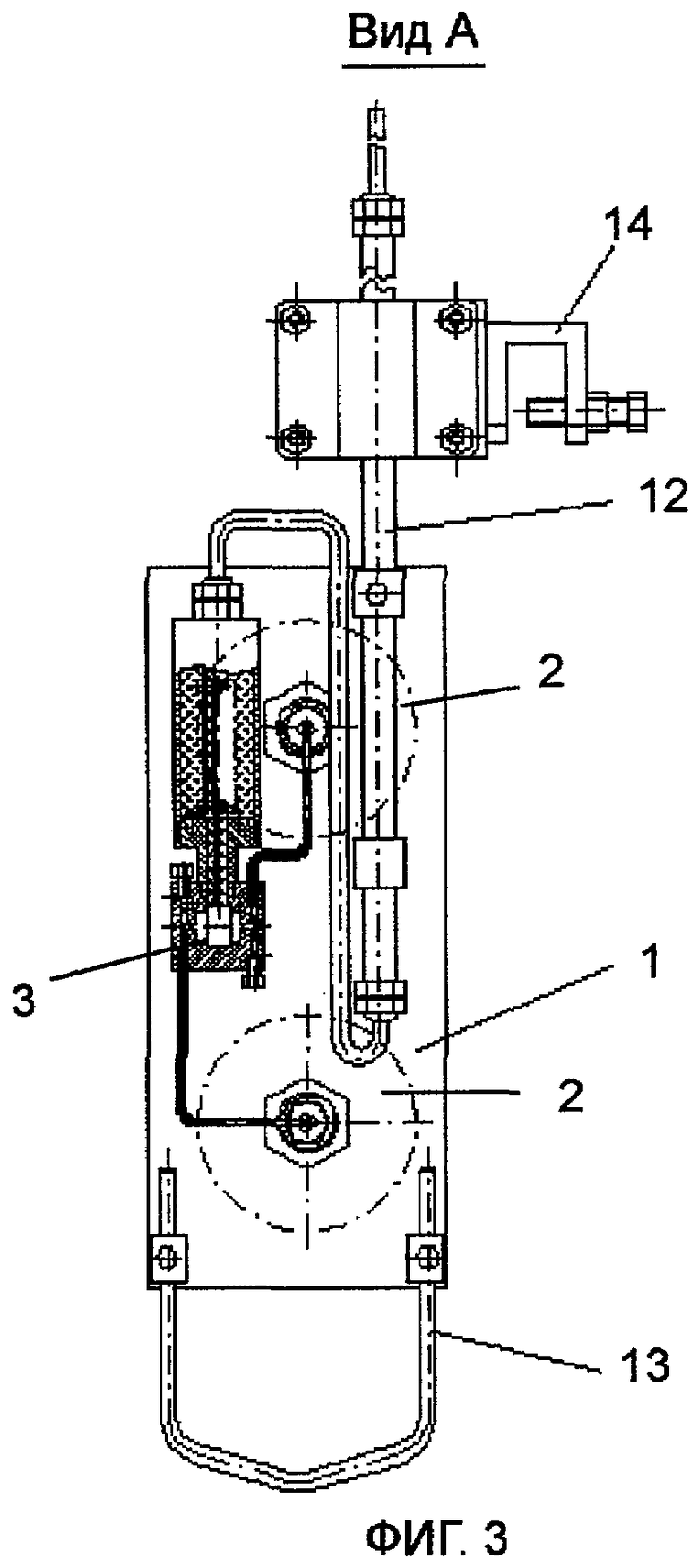

фиг.2 - корпус первичного преобразователя поз.4 и блок электроники поз.6 условно повернуты и приподняты над основанием поз.1 и сделаны частичные разрезы для наглядности;

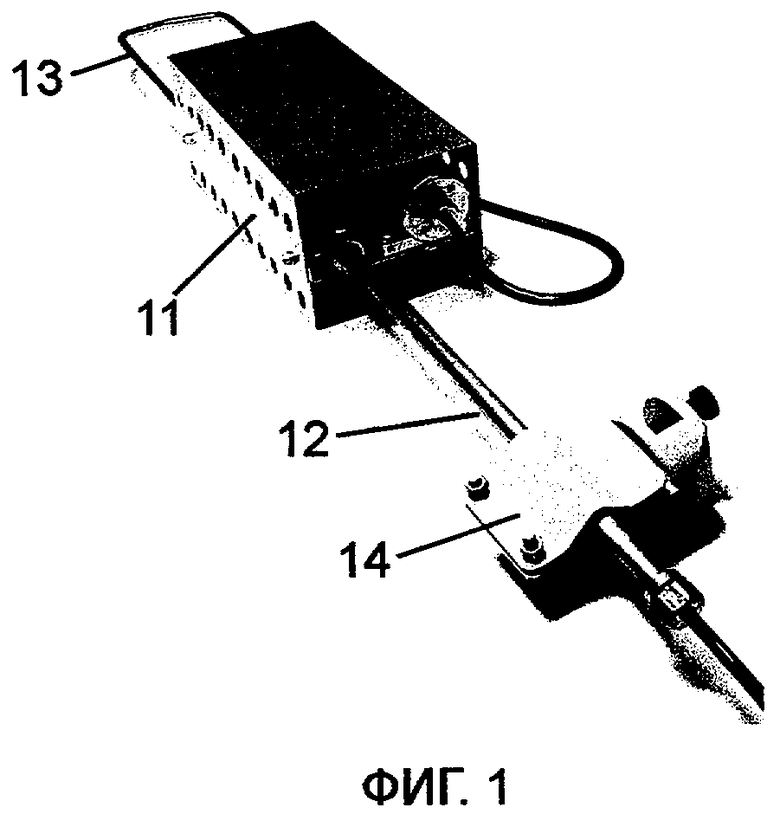

фиг.3 - вид А по фиг.2 показан преобразователь без кожуха с частичными разрезами.

Согласно настоящему изобретению рассматривается преобразователь измерительный разности давлений (далее - Преобразователь), который конструктивно выполнен для целей автоматического контроля и измерения плотности любых, в том числе «грязных» (загрязненных) жидких сред и может быть отградуирован конкретно в единицах плотности.

Преобразователь выполнен в виде единой конструкции, закрепленной на несущей пластине, являющейся основанием 1 (далее - основание) с целью сохранения его параметров неизменными после окончательной сборки, настройки и градуировки, для проведения измерений путем вертикального погружения его в емкость с измеряемой жидкостью, либо обеспечения передачи воздействия столба этой жидкости на упругие мембраны разделителя мембранного 2 (устройство, реагирующее на внешнее давление) иным способом, при условии сохранения вертикального расположения.

Конструкция преобразователя включает в себя один корпусированный специальным образом чувствительный пьезорезистивный элемент 3 (первичный преобразователь - датчик давления), который герметично разделяет устройство на две полости (два объема). Конструкция корпуса 4 первичного преобразователя обеспечивает возможность присоединения к нему через транспортные трубки 5 двух разделителей мембранных (далее - РМ) 2, содержащих упругие мембраны, подачи электрического питания на пьезорезистивный элемент 3 первичного преобразователя и вывод с него электрического сигнала для дальнейшей обработки платой блока электроники 6 (далее - БЭ), присоединенного к этому же корпусу 4.

Известные в настоящее время приборы для измерения плотности растворов включают в себя два датчика давления, расположенные на фиксированном расстоянии друг от друга. Однако использование в конструкции одного датчика давления (первичного преобразователя - пьезорезистивный элемент 3) при конструктивном обеспечении измерения разницы давлений двух уровней (высот Δh=const) одного и того же столба жидкости обеспечивает повышение надежности и облегчает получение требуемого не худшего класса точности при снижении требований к классу используемого датчика.

Конструкция выполнена таким образом, что элементы преобразователя расположены по разные стороны основания 1. Корпуса 7 разделителей мембранных (далее - корпус РМ) приклеены к основанию 1 на герметик и притянуты к нему с обратной стороны гайкой. Корпус 4 первичного преобразователя с присоединенными к нему остальными элементами конструкции притянут болтами к другой стороне основания 1. РМ герметично соединяются с полостями корпуса 4 первичного преобразователя посредством металлических транспортных трубок 5. Один конец трубок резьбо-паяным неразъемным соединением присоединен к корпусу 4 первичного преобразователя, а другой через фланец, приваренный к другому концу трубки, и прокладку посредством резьбового разъемного соединения прикреплен к корпусу 7 разделителя мембранного.

Таким образом, с учетом вертикального при эксплуатации расположения преобразователя конструктивно имеются две герметичные полости - нижняя 8 и верхняя 9. Общим разделяющим элементом этих полостей является первичный преобразователь (пьезорезистивный элемент 3). Все соединения, образующие полости, герметичны со степенью герметичности не хуже 10-5 мкм рт. ст.×л/с по допускаемому потоку натекания гелия.

Нижняя полость ограничена внутренними поверхностями следующих конструктивных элементов: нижней упругой мембраны 10 РМ, нижнего корпуса 7 РМ, нижней транспортной (соединительной) трубки 5, части корпуса 4 первичного преобразователя и лицевой стороной первичного преобразователя (пьезорезистивный элемент 3).

Верхняя полость ограничена внутренними поверхностями следующих конструктивных элементов: верхней упругой мембраны 10 РМ, верхнего корпуса 7 РМ, верхней транспортной (соединительной) трубки 5, части 4 корпуса первичного преобразователя и тыльной стороной первичного преобразователя.

Корпус 4 первичного преобразователя с присоединенным к нему БЭ 6 располагается, как уже указывалось, с обратной стороны основания относительно РМ, между ними по середине при максимально возможном смещении к краю основания 1 относительно вертикальной оси симметрии, по которой располагаются РМ.

Такое конструкторское решение позволяет наиболее эффективно конструктивно решить вопрос максимально возможного равенства внутренних объемов нижней и верхней полостей устройства (равного объема выполнены полости, образованные подмембранными полостями устройств, реагирующих на давление, трубками и полостями корпуса датчика давления с тыльной или лицевой сторон пьезорезистивного элемента, которые заполнены кремнийорганической жидкостью) и тем самым минимизировать дополнительную температурную погрешность, возникающую за счет температурного объемного расширения заполняющей их кремнийорганической жидкости и соответственно облегчает ее компенсацию до требуемого класса точности устройства, а также позволяет реализовать при этом минимальное расстояние между центрами двух РМ, то есть - минимальную базу измерений.

Для каждой полости в корпусе 4 первичного преобразователя имеются специальным образом выполненные отверстия для вакуумного безвоздушного заполнения полостей вполне определенной специально подобранной кремнийорганической жидкостью. После заполнения полостей отверстия герметично «глушатся» конусными болтами. При этом, чтобы в полостях не создавалось избыточное давление по мере вхождения конуса болта в полость вплоть до касания с острой кромкой, по которой он уплотняется, вытесняемая жидкость выливается через специальные отверстия. Такое конструкторское решение также позволяет избежать увеличения дополнительной температурной погрешности за счет излишнего напряжения мембранных элементов.

В качестве жидкости для заполнения, оптимальным образом сочетающей химические свойства, параметры, необходимые для качественного вакуумного заполнения и обеспечения необходимых технических характеристик устройства, выбрана кремнийорганическая жидкость ПЭС5 (полиэтилсилоксан 5). Жидкость образует в полостях гидравлические каналы, по которым воздействие измеряемой среды на упругие мембраны 10 РМ, являющиеся разделительными элементами устройства, передается на лицевую и тыльную стороны первичного преобразователя (пьезорезистивный элемент 3).

Таким образом, упругая мембрана 10 нижнего РМ и соответственно лицевая сторона пьезорезистивного элемента 3 первичного преобразователя через гидравлический канал воспринимает давление столба жидкой среды высотой h2, а мембрана 10 верхнего РМ и соответственно тыльная сторона пьезорезистивного элемента 3 первичного преобразователя таким же образом воспринимает давление того же столба жидкой среды, но высотой h1. В итоге величина разницы давлений этих столбов жидкости (ΔP=ρ(h2-h1)=ρΔ h, где ρ - плотность), суммарно действующая на чувствительный пьезорезистивный элемент 3 (первичный преобразователь), и преобразовывается им в пропорциональный выходной электрический сигнал напряжения. При этом Δh - определяется конструктивными параметрами устройства и равно расстоянию между разделителями мембранными.

Это расстояние определяется как база измерений и для различных моделей может быть от 100 мм и выше, и определяет линейные размеры преобразователя. Минимально реализованные размеры преобразователя составляют - 121×285×95 (ширина×высота×толщина). Размеры приведены с учетом защитных перфорированных кожухов 11.

Этот сигнал подается на плату БЭ 6, герметично присоединенного к корпусу 4 первичного преобразователя, для преобразования в нормированный выходной токовый сигнал величиной 4-20 мА и термокомпенсации температурного ухода нуля и чувствительности первичного преобразователя и преобразователя в целом в диапазоне рабочих температур в соответствии с заявленным классом точности. На плате БЭ 6 реализована специально разработанная для преобразователя электрическая схема, позволяющая осуществлять преобразование входного сигнала напряжения величиной от 5 мВ в нормированный токовый сигнал величиной 4-20 мА. При помощи этой же схемы осуществляются компенсации температурного ухода (температурной зависимости) отдельно и независимо нулевого сигнала и чувствительности преобразователя отдельно и независимо в пределах класса точности до 0,1 для плюсовой и отрицательной ветки его рабочего температурного диапазона величиной до 5%×10°С-1 от сигнала, соответствующего верхнему пределу измерений при нормальной температуре.

Электрическое питание схемы платы БЭ 6 и вывод рабочего сигнала преобразователя осуществляются по кабелю КУПЭВ (2×2×0,35)э. Кабель вводится в БЭ 6 через металлический кабельный ввод МВА 16-10. Кабельный ввод герметично соединяется с БЭ 6. Блок электроники и полость корпуса первичного преобразователя, через которую выводятся провода от первичного преобразователя, залиты специальным электроизоляционным компаундом.

Кабель выводится через металлическую штангу 12 (трубу), длина которой меняется в зависимости от необходимой глубины погружения преобразователя.

Штанга крепится к основанию 1 при помощи втулок, закрепленных на нем. Кабель вводится в штангу и выводится из нее через полиамидные кабельные вводы PGA9-08х, герметично закрепленные на ее концах.

К нижней части основания 1 через втулки крепится выдвижная съемная опора 13, позволяющая поднять преобразователь на определенную высоту от дна емкости, в которой находится измеряемая жидкость. На штанге имеется устройство закрепления 14, позволяющее прикрепить преобразователь к горизонтальной или вертикальной плоскости (поверхности).

Для удобства пользования и сохранности элементов конструкции преобразователя они защищены с обоих сторон основания 1 перфорированными кожухами 11, закрепленными на основании.

В зависимости от модели преобразователя корпус 4 первичного преобразователя может быть выполнен либо в виде сборного прямоугольного параллелепипеда с перпендикулярно закрепленным к одной из его сторон блоком электроники БЭ 6, либо в виде сборного цилиндра с закрепленным со стороны одного из его оснований БЭ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения капиллярного давления | 1988 |

|

SU1638576A1 |

| Устройство для контроля плотности вязких и невязких жидких сред в вертикальных каналах или скважинах при помощи гидростатического контактного плотномера с оптической передачей сигналов и способ контроля плотности | 2019 |

|

RU2742022C1 |

| Способ измерения массы жидкости в резервуаре произвольной конфигурации | 2021 |

|

RU2791960C2 |

| Гидростатический датчик уровня жидкости | 1991 |

|

SU1793247A1 |

| ДАТЧИК РАЗНОСТИ ДАВЛЕНИЙ | 1998 |

|

RU2152013C1 |

| Гидростатический плотномер жидкостей и способ его настройки | 1988 |

|

SU1679277A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПЛОТНОСТИ И УРОВНЯ ЖИДКОСТИ | 2015 |

|

RU2604477C1 |

| ЧАСТОТОРЕЗОНАНСНЫЙ ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ДИФФЕРЕНЦИАЛЬНОГО ДАВЛЕНИЯ И ЧАСТОТОРЕЗОНАНСНЫЙ ДАТЧИК ДИФФЕРЕНЦИАЛЬНОГО ДАВЛЕНИЯ | 2017 |

|

RU2690699C1 |

| МИКРОЭЛЕКТРОННЫЙ СКВАЖИННЫЙ ДАТЧИК АБСОЛЮТНОГО ДАВЛЕНИЯ | 2019 |

|

RU2726908C1 |

| УРОВНЕМЕР-РАСХОДОМЕР ЖИДКОСТИ В БАКЕ | 2011 |

|

RU2502957C2 |

Изобретение относится к измерительной технике. Преобразователь измерительный для контроля и измерения плотности жидких сред содержит один датчик давления - чувствительный пьезорезистивный элемент, который помещен в специальный корпус и делит внутреннюю полость преобразователя на две части при конструктивном обеспечении равенства их объемов. При этом корпус прикреплен к пластине. Также преобразователь содержит два разделителя мембранных, которые жестко прикреплены на расстоянии друг от друга по высоте с обратной стороны пластины вдоль нее. При этом каждый разделитель мембранный выполнен в виде корпуса с упругой мембраной и подмембранная полость каждого соединена жестко закрепленными трубками фиксированной конфигурации. Кроме того, нижняя и верхняя упругие мембраны сообщены через заполняющую полости устройства специально выбранную кремнийорганическую жидкость. При этом давление столба измеряемой жидкости, действующее на упругие мембраны разделителя мембранного, передается через кремнийорганическую жидкость на тыльную и лицевую стороны пьезорезистивного элемента, преобразовывается в пропорциональный разности этих давлений и соответственно плотности электрический сигнал. Кроме того, к корпусу первичного преобразователя прикреплен блок электроники, на плату которого поступает выходной разностный сигнал для преобразования в нормированный термокомпенсированный выходной токовый сигнал. Также к пластине прикреплена полая штанга для удержания преобразователя в вертикальном положении при погружении в жидкую среду. Техническим результатом изобретения является упрощение конструкции и технологии изготовления, а также повышение надежности плотномера и достоверности показателей замеров, в том числе при наличии возмущающих воздействий и возможности уменьшения глубины погружения до 200 мм. 3 ил.

Преобразователь измерительный для контроля и измерения плотности загрязненных и чистых жидких сред, характеризующийся тем, что содержит основание в виде пластины, на которой закреплены штанга для удержания при вертикальном погружении преобразователя в жидкую среду, один датчик давления в виде пьезорезистивного элемента, смонтированного в отдельном корпусе с образованием камер с лицевой и тыльной сторон этого элемента, два устройства, реагирующие на давление, жестко связанные с пластиной и расположенные на расстоянии друг от друга по высоте вдоль пластины, при этом каждое устройство, реагирующее на давление, выполнено в виде корпуса с упругой мембраной, подмембранная полость каждого из которых сообщена с полостью соответствующей трубки, прикрепленной к корпусу пьезорезистивного элемента с соответствующей стороны пьезорезистивного элемента, при этом выполненные равного объема подмембранные полости устройств, реагирующих на давление, трубки и полости корпуса датчика давления с тыльной или лицевой сторон пьезорезистивного элемента заполнены кремнийорганической жидкостью для передачи давления на тыльную и лицевую стороны пьезорезистивного элемента при наличии внешнего давления на упругие мембраны, а к корпусу пьезорезистивного элемента присоединен блок со смонтированной платой электронного блока, выполненного с возможностью реализации функции преобразования и термокомпенсации выходного от пьезорезистивного элемента сигнала, полученного в результате воздействующей разницы давлений столбов измеряемой жидкости, в нормированный выходной токовый сигнал, пропорциональный величине плотности исследуемой жидкости.

| Многоплунжерный топливный насос | 1949 |

|

SU83137A1 |

| EP 1179727 A1, 13.02.2002 | |||

| ТЕРАПЕВТИЧЕСКОЕ ПРИМЕНЕНИЕ КОСТНЫХ МОРФОГЕНЕТИЧЕСКИХ БЕЛКОВ | 2015 |

|

RU2733318C2 |

| Устройство для автоматического измерения плотности жидкости | 1988 |

|

SU1635070A1 |

Авторы

Даты

2010-05-27—Публикация

2009-02-27—Подача