Изобретение относится к нефтедобывающей промышленности, в частности для перфорации скважин с помощью зарядов, размещаемых в корпусных или бескорпусных перфораторах.

Наиболее широкое применение в скважинных перфораторах имеют кумулятивные заряды, содержащие оболочку с шашкой из бризантного взрывчатого вещества, в которой со стороны основания выполнена кумулятивная выемка, чаще всего конической формы, покрытая металлической облицовкой. На противоположном от основания торце шашки устанавливается детонатор (см., например, Н.Г.Григорян и др. Прострелочные и взрывные работы в скважинах. - М.: Недра, 1972 г., с.81-84). При детонации кумулятивного заряда со стороны детонатора под воздействием давления продуктов детонации металлическая облицовка кумулятивной выемки за счет высокого давления и скорости соударения обжимается последовательно от вершины к основанию выемки. Металл с внутренней поверхности облицовки начинает течь, формируясь в высокоскоростную тонкую кумулятивную струю в направлении оси заряда. В кумулятивную струю, которая собственно осуществляет пробитие преграды, переходит в среднем около 10-15% массы облицовки, а остальная ее часть формируется в стержень сигарообразной формы, в так называемый пест. Пест движется в хвосте струи и полезной работы не производит, но зачастую приносит вред, застревая в пробитом канале. Кумулятивные заряды при действии в скважине последовательно пробивают стальную эксплуатационную трубу толщиной около 10 мм, цементное кольцо и породу нефтяного пласта. Кумулятивные заряды в наиболее широко применяемых штатных корпусных перфораторах типа ПК-105 пробивают каналы глубиной до 245 мм с диаметром входного отверстия 8-9 мм, которое монотонно сужается и в конце канала не превышает 1 мм.

К недостаткам кумулятивного заряда перфоратора относится незначительный диаметр, особенно по длине производимого им канала, и возможность закупоривания его пестом, что снижает движение флюидов из пласта в скважину.

Известен кумулятивный заряд для перфорации скважин (см., например, А.С.Державец и др. Исследование эффективности кумулятивных зарядов с различными типами облицовок // Прострелочно-взрывные и импульсные виды работ в скважинах. - Сб. научных трудов. Составители Г.И.Ботко, А.В.Бокарева. - М.: 1991, с.86-94), содержащий оболочку с шашкой из взрывчатого вещества, в которой со стороны основания выполнена коническая выемка, покрытая двухслойной облицовкой, а на противоположном от выемки торце установлен детонатор. При этом в конической форме двухслойной облицовки наружный слой, обращенный к шашке взрывчатого вещества, выполнен из непрочных и легкоплавких материалов, например из алюминия или цинка, а внутренний - из меди. При детонации такого заряда перфоратора внутренний слой облицовки из меди образует собственно кумулятивную струю и канал в преграде, а наружный слой из алюминия уходит на создание песта, разрушающегося после формирования кумулятивной струи. Это позволяет в значительной мере снизить закупорку образуемого канала пестом. Недостатком предлагаемого кумулятивного заряда является малый диаметр и дальнейшее значительное его уменьшение по длине канала в преграде.

Известен кумулятивный заряд, который может быть использован для перфорации скважин (см., например, Патент РФ №2103643 С1, кл. 6 F42B 1/02 от 27.01.98), содержащий осесимметричную шашку взрывчатого вещества в корпусе, открытую полость в теле шашки, прилегающую к поверхности полости облицовку, выполненную из инертного материала, и детонатор на торце, противоположном облицовке. При этом облицовка полости выполнена в виде трубчатой части высотой 0,4-0,8 внутреннего диаметра облицовки и пластинчатого дна, выполненного выпуклым в виде сферического сегмента в сторону тела шашки с максимальным прогибом по оси не более 0,15 внутреннего диаметра облицовки, изменяющегося в пределах 0,6-0,7 диаметра основания шашки взрывчатого вещества. Трубчатая часть облицовки и дно выполнены из различных материалов, например трубчатая часть из циркония, а дно из алюминия. Причем трубчатая часть облицовки может выполняться с переменной толщиной, равномерно уменьшающейся в 1,1-1,3 раза к свободному торцу.

При срабатывании детонатора детонационная волна распространяется по шашке взрывчатого вещества, при этом пластинчатое дно разгоняется продуктами детонации в падающей волне, а трубчатые участки в скользящей волне. Это обеспечивает более скоростной режим движения дна и его опережающий выход из полости, до обжатия трубы, с чего начинается формирование кумулятивной струи (КС). Последняя, являясь более скоростной, чем масса дна, нагоняет пластинчатый элемент на расстоянии 0,7-1,5 диаметра основания шашки, что определяет фокусное расстояние, при котором реализуется максимальное пробивное действие. Трубчатая часть облицовки, таким образом, непосредственно формирует КС в качестве второго рабочего тела и используется с первым элементом из пластинчатого дна в пробивании преграды. Пластина дна может выполняться с небольшим прогибом по высоте центральной части, выпуклой в сторону шашки, не превышающей 0,15 внутреннего диаметра облицовки в форме сферического или конического сегмента. Предполагается, что прогиб, больший чем 0,15 внутреннего диаметра облицовки, приводит к струеобразованию из материала дна, что сопряжено с появлением более низкоскоростной массы. Преимуществом предлагаемого кумулятивного заряда является возможность создания в стальной преграде пробоины с достаточно высоким входным диаметром не менее одного внутреннего диаметра облицовки с малоизменяющимся поперечным размером до 0,7-0,8 внутреннего диаметра облицовки по длине пробоины. Недостатком этого кумулятивного заряда является недостаточная глубина пробоины, составляющая 1,5-2,0 внутреннего диаметра облицовки по стальной преграде, в то время как существующие штатные кумулятивные заряды перфоратора выполняют по стальной преграде пробоину глубиной до трех внутренних диаметров облицовки. Кумулятивный заряд, кроме того, наряду с образованием кумулятивной струи также создает пест, способный произвести закупорку образованной пробоины.

Наиболее близким аналогом-прототипом является известный заряд перфоратора, который включает осесимметричную шашку взрывчатого вещества в корпусе, открытую полость в виде сферического сегмента в теле шашки, детонатор и двухслойную облицовку полости, выполненную с внутренним диаметром основания d, равным 0,8-0,85 диаметра основания D шашки. Двухслойная облицовка выполнена с прогибом по оси, равным 0,30-0,35 d. Внутренний слой облицовки, обращенный к полости, состоит из материала с меньшей удельной массой, например из алюминия, а наружный слой облицовки, обращенный к шашке взрывчатого вещества, выполнен из материала с большей удельной массой, например из меди, с толщиной, равной 0,030-0,035 d. Отношение удельных масс внутреннего и наружного слоев облицовки находится в пределах 0,15-0,23 и соответственно отношение их толщин равно 0,5-0,8 (см. Патент РФ №2250359 С2, кл. Е21В 43/117, F42B 1/028).

Преимуществом заряда перфоратора - прототипа является возможность обеспечения увеличенной глубины перфорационного канала до 250 мм по комбинированной мишени при относительно неизменном его диаметре, исключение возможности закупоривания канала.

Недостатком этого заряда является невозможность дальнейшего увеличения глубины перфорационного канала, т.к. во многих скважинных условиях, особенно на поздней стадии разработки нефтяных месторождений, глубина зоны кольматации призабойной зоны пласта может превышать 250 мм.

Целью изобретения является дальнейшее повышение глубины перфорационного канала при обеспечении диаметра по всей длине образуемого канала на уровне, создаваемого зарядом-прототипом.

Цель достигается тем, что в заряде перфоратора, содержащем осесимметричную шашку взрывчатого вещества в корпусе с открытой полостью в форме сферического сегмента в теле шашки, прилегающую к поверхности полости облицовку, и детонатор на торце шашки, противоположном облицовке, последняя выполнена из инертного материала с внутренним диаметром основания, равном 0,80-0,85 диаметра основания шашки с прогибом по оси, равном 0,30-0,35 внутреннего диаметра облицовки, и двухслойной из различных материалов, причем внутренний слой облицовки, обращенной к полости, выполнен из материала с меньшей удельной массой, например из алюминия, а наружный слой облицовки, обращенной к шашке взрывчатого вещества, выполнен из материала с большей удельной массой, например из меди с толщиной, равной 0,030-0,035 внутреннего диаметра облицовки, при этом отношение удельных масс внутреннего и наружного слоев облицовки выполнено равным 0,15-0,23 и соответственно отношение их толщин выполнено равным 0,5-0,8, согласно изобретению в шашке взрывчатого вещества на расстоянии от детонатора, равном предельному диаметру детонации взрывчатого вещества, осесимметрично расположен экран из инертного материала с возможностью при срабатывании детонатора более ускоренного распространения и подхода детонационной волны к области вершины облицовки, по сравнению с подходом составляющей волны детонации к периферийным частям облицовки, для чего экран имеет снаряженное взрывчатым веществом шашки осесимметричное отверстие диаметром, равным предельному диаметру детонации взрывчатого вещества, при этом экран образует с боковой стенкой корпуса зазор, равный критическому диаметру детонации взрывчатого вещества.

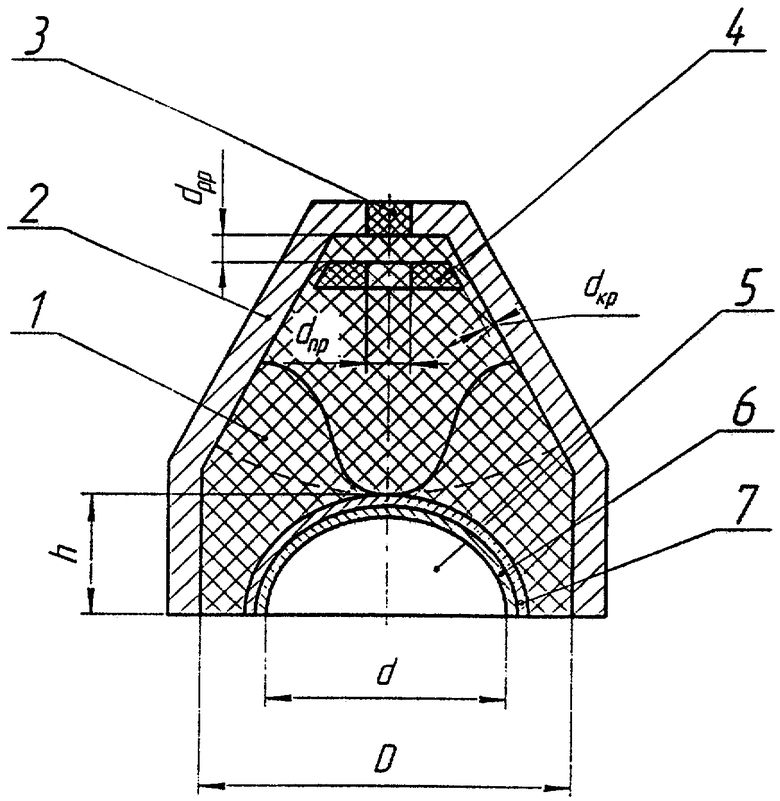

На чертеже изображен предлагаемый заряд перфоратора, который имеет осесимметричную шашку 1 взрывчатого вещества с диаметром основания D в корпусе 2. Детонатор 3 установлен на противоположном от основания торце шашки. В шашке со стороны основания выполнена полость 5 в форме сферического сегмента. Полость покрыта облицовкой с внутренним диаметром основания d, равном 0,80-0,85D, и она выполнена двухслойной из различных материалов - внутренний слой 6, обращенный к полости, выполнен из материала с меньшей удельной массой, например из алюминия, а наружный слой 7 облицовки, обращенной к шашке взрывчатого вещества, выполнен из материала с большей удельной массой, например из меди с толщиной, равной 0,030-0,035 внутреннего диаметра облицовки. Отношение удельных масс внутреннего и наружного слоев облицовки выполнено равным 0,5-0,8. Двухслойная облицовка выполнена с прогибом по оси, равным 0,30-0,35 внутреннего диаметра облицовки.

В шашке взрывчатого вещества на расстоянии, равном предельному диаметру детонации взрывчатого вещества, осесимметрично расположен экран 4 из инертного материала, который имеет снаряженное взрывчатым веществом шашки осесимметричное отверстие диаметром, равным предельному диаметру детонации взрывчатого вещества. Экран образует с боковой стенкой корпуса зазор, равный критическому диаметру детонации взрывчатого вещества.

Действие заряда перфоратора в условиях скважины осуществляется следующим образом. При детонации заряда через детонатор 3 шашки 1 взрывчатого вещества в сторону полости 5 детонационная волна напрямую распространяется по области оси заряда, проходя беспрепятственно через осесимметричное отверстие линзы 4, снаряженное взрывчатым веществом, с предельным диаметром детонации, т.е. приобретая к тому же максимальную скорость детонации в направлении вершины облицовки. В то же время составляющая волны детонации по периферийным областям шашки, встречая препятствие в виде линзы из инертного материала, огибает ее и проходит через зазор между ней и корпусом 2. При этом зазор имеет размер, равный критическому диаметру детонации, и поэтому в этой области детонационная волна имеет минимальную скорость. Благодаря использованию в заряде предложенной линзы детонационная волна (показана сплошной линией) подходит к области вершины облицовки существенно раньше, по сравнению с подходом составляющей этой волны к периферийным областям облицовки. Соответственно эта разница во времени существенно больше, чем при распространении детонационной волны (показана пунктирной линией) по заряду-прототипу без применения линзы.

В результате этого центральные области облицовки приобретают наибольшие импульс и скорости, проходят большее расстояние, чем периферийные области облицовки. Центральная область облицовки более существенно обгоняет периферийные области, облицовка быстрее выворачивается в противоположную сторону направления своего движения. Из-за существенной разницы во времени подхода составляющих детонационной волны к области вершины и периферии облицовки формируемый ударник подвергается значительно большему растяжению и образует большую длину рабочего тела. По аналогичному описанному выше процессу деформирования облицовки, благодаря тому, что она выполнена двухслойной из различных материалов, одновременно создаются два самостоятельных рабочих тела, движущихся друг за другом с различной скоростью.

Первое рабочее тело образуется из внутреннего слоя 5 облицовки, выполненного из материала с меньшей удельной массой, например из алюминия, и приобретает более высокую скорость. Благодаря этому этот слой сразу отрывается от наружного слоя 6 облицовки, выполненного из материала с большей удельной массой, например из меди, и формируется в самостоятельное рабочее тело. Второе рабочее тело, выполненное из наружного слоя облицовки, имеет меньшую скорость и движется с некоторым отставанием от первого рабочего тела. Первое рабочее тело, образованное из внутреннего слоя облицовки, пробивает опорный диск и резиновую прокладку в окне перфоратора, слой жидкости между перфоратором и обсадной колонной, стенку последней, слой цементного камня и некоторую часть породы. Второе рабочее тело, образованное из наружного слоя облицовки, вслед за первым пробивает далее канал в горной породе. Первое рабочее тело, таким образом, не только преодолевает первоначальные преграды в скважине с образованием канала на расстоянии до 2-3 внутренних диаметров d облицовки, но и обеспечивает для формирования второго рабочего тела большее дополнительное пространство, создающее большее оптимальное фокусное расстояние, с которого реализуется его наибольшее пробивное действие.

Отличительным признаком и особенностью предлагаемого изобретения является, таким образом, то, что в нем функционирование линзы принципиально отличается от функционирования ее при классической кумуляции заряда с образованием струи в результате соударения внутренних слоев облицовки. При этом линза обеспечивает более одновременный подход детонационной волны ко всей боковой поверхности облицовки, замедляя прохождение волны детонации в области оси заряда и тем самым, давая возможность опережающего распространения составляющей детонационной волны в области периферии заряда. Роль линзы в предлагаемом заряде перфоратора, наоборот, состоит в обеспечении более ускоренного достижения волны в область боковой поверхности облицовки. За счет этой разницы во времени в центральной области облицовки достигается более быстрое выворачивание ее в противоположную сторону, значительно большее удлинение и, в итоге, повышение глубины пробития преграды.

Работоспособность и преимущество предлагаемого заряда перфоратора подтверждены результатами стендовых испытаний. Испытаниям подвергались образцы предлагаемого заряда перфоратора с конфигурацией и элементами, соответствующими чертежу. Шашка заряда из прессованного флегматизированного гексогена, как и заряда-прототипа, имела диаметр основания D, равной 30 мм. Полость шашки в форме сферического сегмента покрывалась двухслойной облицовкой с внутренним диаметром 24 мм и с прогибом по оси, равным 0,35 d. Внутренний слой облицовки выполнялся из алюминия толщиной в пределах от 0,3 до 0,7, а наружным слой облицовки состоял из меди толщиной 0,8 мм. Детонатор заряда выполнен из чистого подпрессованного гексогена. В шашке взрывчатого вещества на расстоянии от детонатора, равном 3,0 мм (предельный диаметр детонации), осесимметрично расположен экран из инертного материала - текстолита с осесимметричным отверстием, снаряженным флегматизированным гексогеном диаметром 3,0 мм. Зазор между экраном и боковой стенкой корпуса составлял 1,5 мм (критический диаметр детонации).

Пробивная способность образцов заряда перфоратора определялась по действию на комбинированную мишень, которая состояла из 10 мм стальной плиты, имитирующей обсадную колонну, и бетонного блока с прочностью 25 МПа, имитирующего горную породу. Расстояние от торца заряда до преграды равнялось 60 мм. В опытах определялась глубина образуемого канала, а также его средний диаметр, как значение из 4-5 измерений, выполненных на отдельных участках по всей глубине канала. Результаты испытаний показали, что глубина канала, создаваемая зарядом из 3-х параллельных опытов, находится в пределах 285-300 мм при оптимальном отношении толщин внутреннего и наружного слоев облицовки, равном 0,6. Относительный средний диаметр образуемого канала достигает до 1,90d, мало изменяется по всей его глубине, находясь на уровне этих значений для заряда-прототипа.

В результате применения предлагаемого заряда перфоратора повышаются коллекторские характеристики пласта и производительность скважины за счет увеличения глубины образуемого канала в 1,14-1,16 раза при относительно неизменном его диаметре.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАРЯД ПЕРФОРАТОРА | 2003 |

|

RU2250359C2 |

| Кумулятивный заряд | 2017 |

|

RU2681019C1 |

| СПОСОБ ФОРМИРОВАНИЯ КУМУЛЯТИВНОЙ СТРУИ И КУМУЛЯТИВНЫЙ ЗАРЯД ПЕРФОРАТОРА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2495360C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОСТАВНЫХ КУМУЛЯТИВНЫХ СТРУЙ В ЗАРЯДАХ ПЕРФОРАТОРА | 2013 |

|

RU2542024C1 |

| СПОСОБ ПЕРФОРАЦИИ СКВАЖИНЫ СДВОЕННЫМИ ГИПЕРКУМУЛЯТИВНЫМИ ЗАРЯДАМИ | 2013 |

|

RU2559963C2 |

| Кумулятивный заряд | 1991 |

|

SU1810504A1 |

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИН | 2013 |

|

RU2546206C1 |

| КУМУЛЯТИВНЫЙ ЗАРЯД ДЛЯ ПЕРФОРАТОРА | 1990 |

|

RU2034134C1 |

| СПОСОБ И УСТРОЙСТВО (ВАРИАНТЫ) ФОРМИРОВАНИЯ ВЫСОКОСКОРОСТНЫХ КУМУЛЯТИВНЫХ СТРУЙ ДЛЯ ПЕРФОРАЦИИ СКВАЖИН С ГЛУБОКИМИ НЕЗАПЕСТОВАННЫМИ КАНАЛАМИ И С БОЛЬШИМ ДИАМЕТРОМ | 2009 |

|

RU2412338C1 |

| КУМУЛЯТИВНЫЙ ЗАРЯД И ЕГО ОБЛИЦОВКА | 2007 |

|

RU2371662C2 |

Изобретение относится к зарядам перфоратора для вскрытия продуктивного пласта в нефтяных и газовых скважинах. Заряд содержит осесимметричную шашку взрывчатого вещества (ВВ) в корпусе с открытой полостью в форме сферического сегмента в теле шашки, прилегающую к поверхности полости облицовку, и детонатор на торце шашки, противоположном облицовке, причем последняя выполнена из инертного материала с внутренним диаметром основания, равным 0,80…0,85 диаметра основания шашки с прогибом по оси, равным 0,30…0,35 ее внутреннего диаметра, и двухслойной из различных материалов. Внутренний слой облицовки, обращенный к полости, выполнен из материала с меньшей удельной массой, например, из алюминия, а наружный, обращенный к шашке, выполнен из материала с большей удельной массой, например, из меди с толщиной, равной 0,030…0,035 внутреннего диаметра облицовки. Отношение удельных масс внутреннего и наружного слоев облицовки равно 0,15…0,23, а их толщин - 0,5…0,8. В шашке ВВ на расстоянии, равном предельному диаметру детонации ВВ, осесимметрично расположен экран из инертного материала для более ускоренного распространения и подхода детонационной волны к области вершины облицовки, по сравнению с подходом составляющей волны детонации к периферийным частям облицовки. В нем выполнено отверстие диаметром, равным предельному диаметру детонации ВВ. Экран образует с боковой стенкой корпуса зазор, равный критическому диаметру детонации ВВ. Увеличивается глубина перфорационного канала при относительно неизменном его диаметре. 1 ил.

Заряд перфоратора, содержащий осесимметричную шашку взрывчатого вещества в корпусе с открытой полостью в форме сферического сегмента в теле шашки, прилегающую к поверхности полости облицовку и детонатор на торце шашки, противоположном облицовке, причем последняя выполнена из инертного материала с внутренним диаметром основания, равным 0,80…0,85 диаметра основания шашки, с прогибом по оси, равным 0,30…0,35 ее внутреннего диаметра, и двухслойной из различных материалов, причем внутренний слой облицовки, обращенный к полости, выполнен из материала с меньшей удельной массой, например из алюминия, а наружный слой облицовки, обращенный к шашке взрывчатого вещества, выполнен из материала большей удельной массой, например из меди с толщиной, равной 0,030…0,035 внутреннего диаметра облицовки, при этом отношение удельных масс внутреннего и наружного слоев облицовки выполнено равным 0,15…0,23 и соответственно отношение их толщин выполнено равным 0,5…0,8, отличающийся тем, что в шашке взрывчатого вещества на расстоянии от детонатора, равном предельному диаметру детонации взрывчатого вещества, осесимметрично расположен экран из инертного материала с возможностью при срабатывании детонатора более ускоренного распространения и подхода детонационной волны к области вершины облицовки, по сравнению с распространением и подходом составляющей волны детонации к периферийным частям облицовки, для чего экран имеет снаряженное взрывчатым веществом шашки осесимметричное отверстие диаметром, равным предельному диаметру детонации взрывчатого вещества, при этом экран образует с боковой стенкой корпуса зазор, равный критическому диаметру детонации взрывчатого вещества.

| ЗАРЯД ПЕРФОРАТОРА | 2003 |

|

RU2250359C2 |

| КУМУЛЯТИВНЫЙ ЗАРЯД | 1996 |

|

RU2103643C1 |

| US 3347164 A, 17.10.1967 | |||

| US 2984307 A, 16.05.1961. | |||

Авторы

Даты

2010-06-10—Публикация

2009-04-20—Подача