Предлагаемое изобретение относится к нефте- и газодобывающей промышленности, а именно к способам формирования высокоскоростных кумулятивных струй (КС), и может быть использовано, например, для перфорации скважин, что обеспечивает повышение эффективности вторичного вскрытия пластов, для нагружения поверхностей объемов, заполненных жидкими или многофазными гетерогенными средами, создания отверстий и кратеров в твердых средах.

Известен способ и устройство формирования компактных кумулятивных струй для перфорации преград [1, с.155-157], при котором производят инициирование бескорпусного или расположенного в корпусе заряда взрывчатого вещества с расположенной в торце заряда с противоположной стороны инициирования заряда металлической облицовкой малого прогиба (конической или полусферической формы) и с изотропными механическими свойствами материала, метание облицовки под действием продуктов детонации заряда взрывчатого вещества, ее сжатие и выворачивание на оси симметрии заряда с образованием компактного высокоскоростного тела и устройство, включающее профилированный корпус с размещенным в нем зарядом взрывчатого вещества, имеющим кумулятивную выемку малого прогиба, покрытую металлической облицовкой, для которой отношение высоты облицовки Н к диаметру основания облицовки D: H/D<0.3, толщиной облицовки δ, изменяющейся в пределах 0.03D≤δ≤0.3D, и блока инициирования (детонирующий шнур, взрывной патрон, электродетонатор и т.п.).

Достоинством способа и устройства является то, что масса КС достигает 80-95% от массы кумулятивной облицовки (КО) и, как следствие, достигаются большие диаметры КС и перфорируемой скважины. При этом диаметр песта (низкоскоростная часть КС, не участвующая в процессе перфорации) не превышает диаметр КС, пест и КС представляют собой единое целое, что исключает закупоривание перфорируемого отверстия.

К недостаткам способа и устройства, реализующего способ, относится малая максимальная скорость формируемой КС, не превышающая 4-5 км/с, что приводит к уменьшению диаметра перфорируемого отверстия, и малая длина КС, порядка диаметра КО, что ведет к малой глубине перфорации скважин.

Кроме того, известен способ формирования кумулятивных струй для перфорации скважин [2, с.10-12], выбранный прототипом предлагаемого изобретения и заключающийся в инициировании бескорпусного или расположенного в корпусе заряда взрывчатого вещества цилиндрической, конической или иной формы, с расположенной в торце заряда с противоположной стороны инициирования заряда выемкой, облицованной металлом с однородной изотропной мелкозернистой структурой или иным инертным материалом, в метании, ускорении, сжатии и последовательном развороте сторон кумулятивной облицовки продуктами детонации с углом схождения на ось симметрии заряда менее 180 градусов, соударения частей материала кумулятивной облицовки на оси симметрии заряда под углом схождения материала облицовки, меньшим 180 градусов, с формированием кумулятивной струи из материала внутренней поверхности облицовки и песта - из внешней поверхности облицовки, направленной вдоль оси симметрии кумулятивной выемки, и устройство, реализующее способ [2, с.11, 22-31], содержащее корпус с размещенным в нем профилированным зарядом взрывчатого вещества, имеющим кумулятивную выемку в ее торце, противоположном месту приложения инициатора и покрытую кумулятивной облицовкой из металла с однородной изотропной мелкозернистой структурой или иного инертного материала, в форме усеченного полого конуса, усеченной части полой полусферы или другой форме усеченной поверхности тела вращения с диаметром малого основания равным (0.09-0.15)D, где D - диаметр кумулятивного заряда и со средней толщиной стенки h, изменяющейся в пределах (0.007-0.075)D1 в зависимости от используемого материала, где D1 - внешний диаметр основания кумулятивной облицовки.

Применение способа и устройства формирования КС для перфорации скважин доказало его эффективность. С их помощью возможно получить максимальные скорости КС порядка 10 км/с и повысить продуктивность нефтяных и газовых скважин за счет перфорации скважин КС. Однако в ряде случаев эффективность способа и устройства, реализующего способ, оказывается недостаточной для достижения проектного дебита скважины вследствие невысокой эффективности перфорации скважины.

К недостаткам способа и устройства относится то, что масса формируемой КС не превышает 10-20% массы КО, ограничена максимальная скорость КС, что ведет к уменьшению диаметра перфорируемого отверстия, а ограниченная длина формируемой КС уменьшает глубину перфорируемого отверстия.

Кроме того, скорость формируемой КС возрастает с уменьшением угла раскрытия КО и с одновременным увеличением размеров и массы песта. Низкоскоростные фрагменты КС закупоривают перфорируемое отверстие, что приводит к резкому ухудшению гидродинамической связи продуктивного пласта со скважиной.

Использование КО из металла с однородной изотропной мелкозернистой (до 50 мкм) структурой [3, с.520-527] не позволяет достичь предельных характеристик КС - ее максимального удлинения и скорости, характерных для данного материала облицовки и вследствие этого оказывается недостаточной для достижения проектного дебита скважины, из за невысоких глубины и диаметра перфорационного канала.

Задачей предлагаемого изобретения является достижение технического результата - дальнейшее повышение эффективности вторичного вскрытия продуктивных пластов за счет формирования высокоскоростных кумулятивных струй с большой массой и пробития в горной породе наиболее глубоких незапестованных каналов с большим диаметром. Использование высокоскоростных кумулятивных струй с большой массой (диаметром) позволит гарантированно образовать в пласте сетки трещин и обеспечить гидродинамическую связь скважины с продуктивным пластом при больших зонах загрязнения прискважинной зоны пласта.

Поставленная задача достигается тем, что в известном способе формирования высокоскоростных кумулятивных струй для перфорации скважин, заключающемся в том, что производят инициирование бескорпусного или расположенного в корпусе заряда взрывчатого вещества цилиндрической, конической или иной формы, с расположенной в торце заряда с противоположной стороны инициирования заряда выемкой, облицованной металлом или иным инертным материалом, метание, ускорение и сжатие материала кумулятивной облицовки продуктами детонации взрывчатого вещества, его соударения на оси симметрии заряда и формирования кумулятивной струи, согласно изобретению, в процессе метания и сжатия кумулятивной облицовки дополнительно воздействуют на кумулятивную облицовку за счет принудительного взаимодействия кумулятивной облицовки с одним или несколькими дополнительными телами, их соударения и скольжения частей материала кумулятивной облицовки относительно дополнительного тела с одновременным разворотом частей материала кумулятивной облицовки на угол схождения на ось симметрии заряда более 180 градусов и не превышающий 360 градусов, соударения частей материала кумулятивной облицовки на оси симметрии заряда под углом более 180 градусов и не превышающим 360 градусов с формированием кумулятивной струи.

Кроме того, в качестве материала кумулятивной облицовки используют металл или сплавы металлов со сформированной преимущественно одинаковой кристаллографической направленностью кристаллов столбчатой структуры, расположенных по нормали к образующей поверхности кумулятивной облицовки, при этом преимущественно выбирают кристаллографическую направленность кристаллов, обладающих максимальной пластичностью.

Кроме того, дополнительное тело изготавливают из инертного материала с плотностью не менее плотности материала кумулятивной облицовки и размещают симметрично относительно оси симметрии кумулятивного заряда на вершине кумулятивной облицовки с усеченной формой поверхности со стороны ее меньшего или равного основания, расположенного со стороны инициирования заряда, ускоряют продуктами детонации взрывчатого вещества, воздействуют на материал кумулятивной облицовки в процессе ее сжатия и метания с увеличением ее осевой составляющей скорости метания в направлении движения формируемой кумулятивной струи.

Также дополнительное тело изготавливают из двух или более чередующихся частей, одна часть из материала с плотностью не менее плотности материала кумулятивной облицовки и размещенная на вершине кумулятивной облицовки, а другая часть - из материала с плотностью материала меньшей плотности материала первой части дополнительного тела и сопряженная с внешним диаметром первого дополнительного тела, при этом части дополнительного тела выполняют разделенными на разгонный промежуток по оси симметрии заряда, достаточный для ускорения дополнительного тела с меньшей плотностью до максимальной скорости метания, без формирования кумулятивной струи.

Кроме того, дополнительное сплошное или полое тело изготавливают из материала с плотностью не менее плотности материала кумулятивной облицовки с усеченной формой поверхности, выполняют с внешней осесимметричной конической или иной формой поверхности, с уменьшением его диаметра в направлении от вершины к основанию кумулятивной облицовки и размещают внутри кумулятивной облицовки по ее оси симметрии, сопрягая его с вершиной кумулятивной облицовки основанием с большим диаметром дополнительного тела, взаимодействует с метаемой кумулятивной облицовкой и в процессе ее скольжения по внешней поверхности дополнительного тела преобразует радиальную составляющую скорости сжатия кумулятивной облицовки в ее осевую составляющую скорости метания в направлении движения формируемой кумулятивной струи.

Кроме того, дополнительное тело или несколько дополнительных тел выполняют в форме осесимметричной оболочки или системы осесимметричных оболочек, разделенных на разгонные промежутки, достаточные для их ускорения и достижения максимальной скорости метания, при этом дополнительное тело или несколько дополнительных тел размещают соосно с кумулятивной облицовкой на расстоянии от ее внешней поверхности, достаточном для ускорения до максимальной скорости сжатия и метания материала кумулятивной облицовки, при этом дополнительное тело или несколько дополнительных тел изготавливают из инертного материала с плотностью не более плотности материала кумулятивной облицовки, причем плотность материала дополнительных тел уменьшается с увеличением расстояния от внешней поверхности кумулятивной облицовки.

Кроме того, дополнительное тело изготавливают из материала с плотностью материала не менее плотности материала кумулятивной облицовки, со сквозным отверстием и с внутренним диаметром не менее внешнего диаметра кумулятивной облицовки, с внутренней конической или иной формы поверхности выполняют с уменьшением его внутреннего диаметра в направлении движения формируемой кумулятивной струи и размещают соосно и параллельно основанию кумулятивной облицовки, взаимодействует с метаемой кумулятивной облицовкой и в процессе ее скольжения по внутренней поверхности полого дополнительного тела, преобразуют осевую составляющую скорости метания кумулятивной облицовки в ее радиальную составляющую скорости сжатия.

Кроме того, одновременно изменяют и преобразуют направление движения и форму фронта волны детонации в заряде взрывчатого вещества, сформированной инициатором, например, в кольцевую детонационную волну, сходящуюся на ось симметрии заряда, или в детонационную волну с плоским волновым фронтом, распространяющуюся вдоль оси симметрии заряда с фронтом, перпендикулярным оси симметрии заряда.

Кроме того, в устройстве (вариант) для формирования высокоскоростных кумулятивных струй для перфорации скважин с глубокими незапестованными каналами и с большим диаметром, включающем корпус с размещенным в нем профилированным зарядом взрывчатого вещества, имеющим кумулятивную выемку в его торце, противоположном месту приложения инициатора, и покрытую кумулятивной облицовкой из металла или иного инертного материала со средней толщиной стенки h, изменяющейся в пределах (0.007-0.075)D1 в зависимости от используемого материала, где D1 - внешний диаметр основания кумулятивной облицовки, согласно изобретению кумулятивная облицовка выполнена в форме усеченного полого конуса, усеченной части полой полусферы или другой форме усеченной поверхности тела вращения и обращенной к инициатору основанием с меньшим или равным внешнему диаметру основания кумулятивной облицовки D1, с внешним диаметром кумулятивной облицовки у вершины не менее 0.1D1, длине образующей кумулятивной облицовки 0.5D1-1.0D1 и дополнительного тела в виде дна, размещенного на меньшем или равном внешнему диаметру основания кумулятивной облицовки D1, ближайшего к инициатору и выполненного из пластины с диаметром не менее внешнего диаметра кумулятивной облицовки у ее вершины и не более диаметра заряда взрывчатого вещества, с толщиной дополнительного тела h1, изменяющегося в пределах (0.006-0.06)D1 в зависимости от используемого материала и плотности материала дополнительного тела не менее плотности материала кумулятивной облицовки, при этом дополнительное тело и кумулятивная облицовка выполнены разборными (составными).

При этом дополнительное тело может быть выполнено профилированным с утолщением в его центральной части по оси симметрии заряда.

При этом дополнительное тело может быть выполнено с плотностью материала не более плотности материала кумулятивной облицовки с упрочнением его поверхности, например, за счет нанесения на нее слоя окисла металла, например Аl2О3, или карбида металла, например, карбид вольфрама или металла, например, вольфрама, стали для предотвращения сварки дополнительного тела с кумулятивной облицовкой при их взаимодействии.

При этом дополнительное тело может быть выполнено составным (разборным) из двух или более чередующихся частей, одна часть из тяжелого материала с плотностью не менее плотности кумулятивной облицовки и примыкающей к вершине кумулятивной облицовки и другая часть из легкого материала с плотностью менее плотности тяжелого материала и сопряженного по внешнему диаметру с внешним диаметром дополнительного тела из тяжелого материала, при этом дополнительные тела разделены разгонным промежутком L по оси симметрии заряда на расстоянии не более 0.15L/dвв, где dвв - диаметр заряда взрывчатого вещества.

При этом, по оси симметрии и соосно с кумулятивной облицовкой, между инициатором и внешней поверхностью кумулятивной облицовки на расстоянии L1 от ее поверхности не более 0.15L1/dвв, где dвв - диаметр заряда взрывчатого вещества, установлено второе дополнительное тело или система дополнительных тел, разнесенных между собой на расстояние L1, в форме осесимметричной усеченной оболочки с длиной образующей поверхности не более длины образующей поверхности кумулятивной облицовки, сопряженное одним концом со стороны ближайшей к инициатору с первым дополнительным телом и с плотностью материала, изменяющегося в пределах 0.046ρ-0.88ρ в зависимости от используемого материала, где ρ - плотность материала кумулятивной облицовки, причем плотность материала дополнительных тел уменьшается с увеличением расстояния от внешней поверхности кумулятивной облицовки не менее чем на 0.1 ρ, при этом дополнительные тела выполнены разборными (составными).

Также, дополнительное тело может быть выполнено из неорганических веществ, например, хлористого натрия - NaCl, или органических веществ, например парафина, целлулоида, или из легкоплавких металлов или сплавов, например магния, алюминия, висмута, или из пластмасс, например нейлона, тефлона, или из пористых композитных материалов, например пористого железа, или их смеси, например песка и нитроклетчатки, песка и парафина.

Также, дополнительное тело может быть выполнено усеченной формы поверхности вращения с диаметром меньшего основания не более 0.8D1 и закрытого дном, выполненного из материала с плотностью, превышающей плотность дополнительного тела не менее чем в 1.1-2 раза, при этом дополнительное тело и дно выполнены разборными (составными).

При этом по оси симметрии и соосно с облицовкой перед ее основанием на расстоянии L2 от основания кумулятивной облицовки не более 0.1L2/D1 может быть установлено дополнительное тело со сквозным отверстием, преимущественно конической формы для обеспечения скольжения по его поверхности материала кумулятивной облицовки, преобразования осевой скорости метания кумулятивной облицовки в радиальную скорость ее сжатия и увеличения угла схождения материала кумулятивной облицовки на ось симметрии заряда более 180 градусов, с плотностью материала не менее плотности материала кумулятивной облицовки, при этом внутренний диаметр входного отверстия в дополнительном теле составляет не менее D1, а диаметр выходного отверстия в дополнительном теле составляет не менее 0.6dкс, где dкс максимальный диаметр формируемой кумулятивной струи, при этом дополнительное тело и кумулятивная облицовка выполнены разборными (составными).

Также, внутренняя поверхность отверстия дополнительного тела, при углах между касательной к внутренней поверхности отверстия в дополнительном теле и материалом кумулятивной облицовки в точке их взаимодействия менее 90 градусов, может быть покрыта слоем материала, понижающим трение, например, фторопластом, целлулоидом или окислами металлов (Аl2О3), или легкоплавкими сплавами, или взрывчатым веществом, например нитроклетчаткой.

Также, дополнительное тело может быть выполнено из магнитных материалов с максимальной степенью намагничивания, например, из стали или сплавов типа Fe-Al-Ni-Со, или ферритов типа 3СА (SrO 6Fе2О3).

Кроме того, в устройстве (вариант) для формирования высокоскоростных кумулятивных струй для перфорации скважин с глубокими незапестованными каналами и с большим диаметром, включающем корпус с размещенным в нем профилированным зарядом взрывчатого вещества, имеющим кумулятивную выемку в его торце, противоположном месту приложения инициатора, и покрытую кумулятивной облицовкой из металла или иного инертного материала со средней толщиной стенки h, изменяющейся в пределах (0.007-0.075)D1 в зависимости от используемого материала, где D1 - внешний диаметр основания кумулятивной облицовки, согласно изобретению кумулятивная облицовка выполнена в форме усеченного конуса, усеченной части полусферы или другой форме усеченной поверхности тела вращения и обращенной к инициатору основанием с меньшим или равным диаметром внешнему диаметру основания кумулятивной облицовки D1, длине образующей поверхности кумулятивной облицовки 0.5D1-1.0D1 и сплошного или полого дополнительного тела, расположенного на оси симметрии кумулятивной облицовки в ее внутренней полости, преимущественно конической формы, суживающейся частью направленной в сторону основания кумулятивной облицовки, для обеспечения скольжения материала кумулятивной облицовки при ее взрывном метании по поверхности дополнительного тела в направлении формируемой кумулятивной струи и соударения частей материала кумулятивной облицовки на ее оси симметрии под углом более 180 градусов, с высотой дополнительного тела не более высоты кумулятивной облицовки, с диаметром основания дополнительного тела не менее внешнего диаметра меньшего основания кумулятивной облицовки и плотностью материала дополнительного тела не менее плотности материала кумулятивной облицовки, при этом дополнительное тело и кумулятивная облицовка выполнены разборными (составными).

При этом внешняя поверхность дополнительного тела может быть упрочнена. например, за счет нанесения на ее поверхность слоя карбида металла, например, карбида вольфрама, или металла, например вольфрама, или стали для предотвращения сварки дополнительного тела с кумулятивной облицовкой при их взаимодействии.

При этом внешняя поверхность дополнительного тела, покрывается слоем материала, понижающим трение, например, пластмассами, например фторопластом, или окислами металлов, например Аl2О3, или легкоплавкими сплавами, или взрывчатым веществом, например нитроклетчаткой.

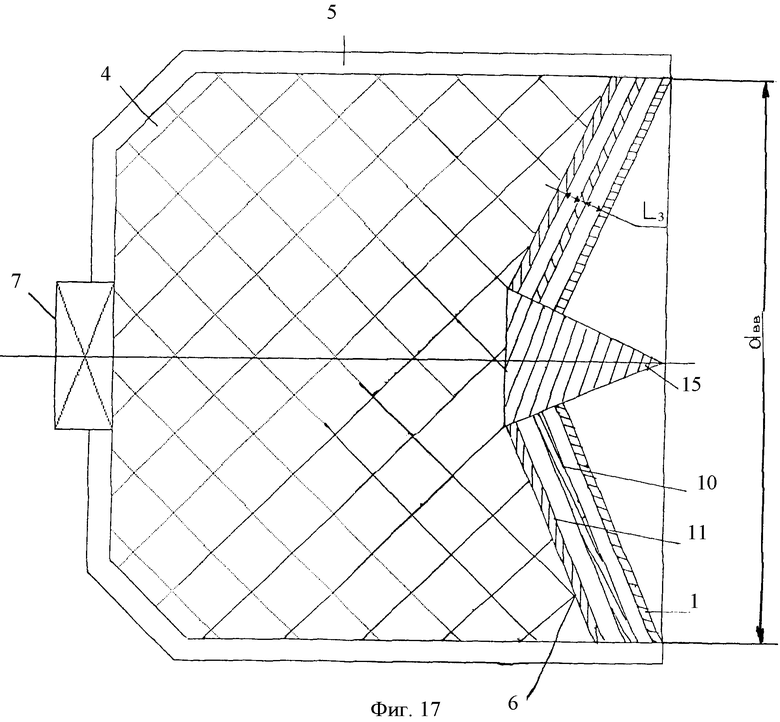

При этом по оси симметрии и соосно с кумулятивной облицовкой, между инициатором и внешней поверхностью кумулятивной облицовки на расстоянии L3 от ее поверхности не более 0.15L3/dвв, где dвв - диаметр заряда взрывчатого вещества, может быть установлено второе дополнительное тело или система дополнительных тел, разнесенных между собой на расстояние L3, в форме осесимметричной усеченной оболочки и с длиной образующей поверхности не более длины образующей поверхности кумулятивной облицовки, сопряженное одним концом со стороны меньшего основания кумулятивной облицовки с первым дополнительным телом и с плотностью материала, изменяющегося в пределах 0.046ρ-0.88ρ в зависимости от используемого материала, где ρ - плотность материала кумулятивной облицовки, причем плотность материала дополнительных тел уменьшается с увеличением расстояния от внешней поверхности кумулятивной облицовки не менее чем на 0.1ρ, при этом дополнительные тела выполняются разборными (составными).

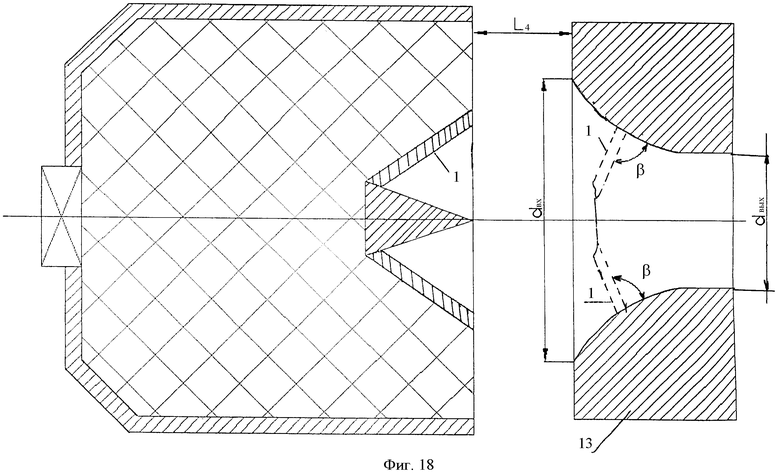

При этом по оси симметрии и соосно с облицовкой перед ее основанием на расстоянии L4 от основания кумулятивной облицовки не более 0.1L4/D может быть установлено дополнительное тело со сквозным отверстием, преимущественно конической формы для обеспечения скольжения по его поверхности материала кумулятивной облицовки, преобразования осевой скорости метания кумулятивной облицовки в радиальную скорость ее сжатия и увеличения угла схождения материала кумулятивной облицовки на ось симметрии заряда более 180 градусов, с плотностью материала не менее плотности материала кумулятивной облицовки, при этом внутренний диаметр входного отверстия в дополнительном теле составляет не менее D1, а диаметр выходного отверстия в дополнительном теле составляет не менее 0.6dкc, где dкс максимальный диаметр формируемой кумулятивной струи, при этом дополнительное тело и кумулятивная облицовка выполнены разборными (составными).

Также, внутренняя поверхность отверстия дополнительного тела, при углах между касательной к внутренней поверхности отверстия в дополнительном теле и материалом кумулятивной облицовки в точке их взаимодействия менее 90 градусов, может быть покрыта слоем материала, понижающим трение, например фторопластом, целлулоидом, или окислами металлов, например Аl2О3, или легкоплавкими сплавами, или взрывчатым веществом, например нитроклетчаткой.

Также, дополнительное тело может быть выполнено из магнитных материалов с максимальной степенью намагничивания, например из стали, или сплавов типа Fe-Al-Ni-Со, или ферритов типа 3СА (SrO 6Fе2О3).

Такая совокупность признаков неизвестна в литературе для решения поставленной задачи.

При вскрытии продуктивных пластов в нефтяных и газовых скважинах существует проблема увеличения объема перфорационного канала для увеличения эффективности вторичного вскрытия пластов.

Из классической гидродинамической теории кумуляции известно, что максимальная скорость КС возрастает с уменьшением угла раствора КО и с соответственным уменьшением массы КС и с одновременным возрастанием массы песта, что ограничивает максимальные глубину и диаметр перфорируемого отверстия [2]. Максимальная скорость КС зависит от скорости сжатия материала КО на ось симметрии заряда - его радиальной составляющей скорости метания. Чем она больше, тем выше скорость КС. Но при высоких скоростях метания и сжатия материала КО на ось симметрии заряда, в области их соударения и разворота потока материала КО возникают экстремально высокие давления. При этом материал КС приобретает радиальную скорость, направленную поперек от оси симметрии заряда и вследствие чего КС приобретает вид трубки и разрушается, не достигая максимальной возможной осевой скорости и уменьшая эффективность перфорации.

Большие размеры песта приводят к закупориванию перфорируемого отверстия. При этом приток нефти в скважину через это отверстие сокращается почти в два раза [2, с.30]. Поэтому для перфорации скважин применяются кумулятивные заряды с КО с углом раствора более 60 градусов [2, с.30-35], формирующие низкоскоростные КС, осуществляющие перфорацию скважины с малыми диаметром и глубиной, но имеющие диаметр песта не более диаметра формируемой КС.

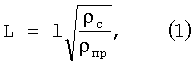

Глубина перфорационного отверстия, при скоростях взаимодействия КС, превышающих критическую скорость, определяется соотношением [2, с.20-24]:

где L- глубина перфорационного отверстия в преграде, l - длина КС, ρc - плотность материала КС, ρпр - плотность материала преграды.

Длина тонкой КС зависит от ее максимальной и минимальной скоростей и ограничивается пластическими возможностями материала, из которого она формируется. В то же время известно, что существует некая критическая скорость КС, менее которой КС не будет пробивать преграду. Эта скорость зависит от соотношения плотностей струи и преграды, их прочности и т.д. Например, для стальной КС, пробивающей стальную преграду, критическая скорость должна быть не менее 2.1-2.2 км/с. Максимальная скорость конденсированной КС, которая может быть достигнута, составляет согласно [1, с.121]:

где со - скорость звука в материале КО.

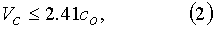

При этом диаметр перфорационного отверстия в скважине может быть оценен из соотношения [2, с.20-24]:

где dвх - диаметр входного отверстия в преграде, dс - диаметр КС, Vс - скорость КС, H - прочностная характеристика преграды.

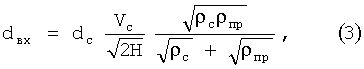

Масса кумулятивной струи Мструи может быть определена как [2, с.13]:

где Mпеста и α - соответственно масса и угол полунаклона образующей КО.

Таким образом, диаметр перфорируемого отверстия пропорционален диаметру (массе) и скорости формируемой КС, а глубина перфорационного отверстия пропорциональна длине КС.

Сущность изобретения заключается в том, что производят инициирование бескорпусного или расположенного в корпусе заряда взрывчатого вещества (ВВ), с расположенной в торце заряда с противоположной стороны инициирования заряда выемкой, облицованной металлом или иными инертными материалами. При распространении детонационной волны во ВВ происходит одновременное метание, ускорение и сжатие материала КО продуктами детонации ВВ. В процессе взрывной деформации КО одновременно дополнительно воздействуют на КО за счет принудительного взаимодействия не менее двух тел: КО и дополнительного тела (ДТ) или нескольких ДТ. В результате их соударения и скольжения частей материала КО по ДТ, одновременно производят последовательный разворот метаемых частей материала КО на угол более 180 градусов и не превышающий 360 градусов.

При этом разворот метаемых частей материала КО осуществляется с одновременно с принудительным преобразованием радиальной скорости сжатия частей материала КО на ось симметрии заряда в осевую скорость метания КО, осуществляемый в сторону движения формируемой КС от вершины КО к ее основанию, и/или с одновременно с принудительным преобразованием осевой скорости движения КО в ее радиальную скорость сжатия частей материала КО на ось симметрии заряда от основания КО к ее вершине. В результате дальнейшего соударения и ускорения частей материала КО на оси симметрии заряда под углом более 180 градусов и не превышающим 360 градусов формируется высокоскоростная массивная КС из материала КО с массой (диаметром) песта менее диаметра КС.

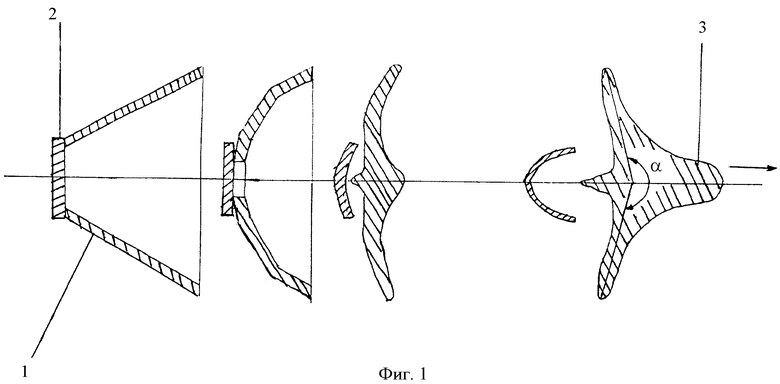

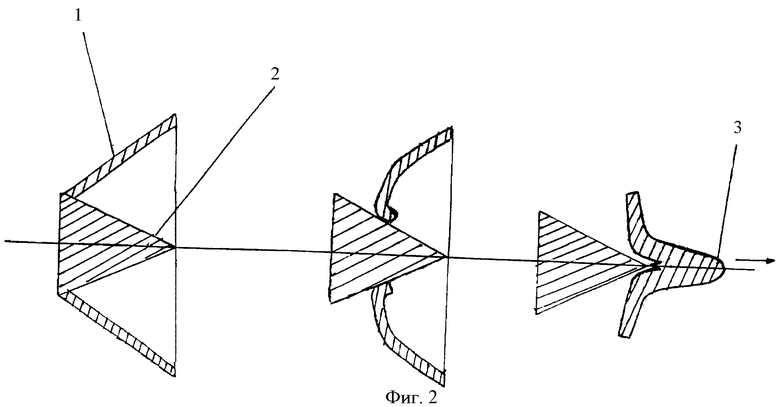

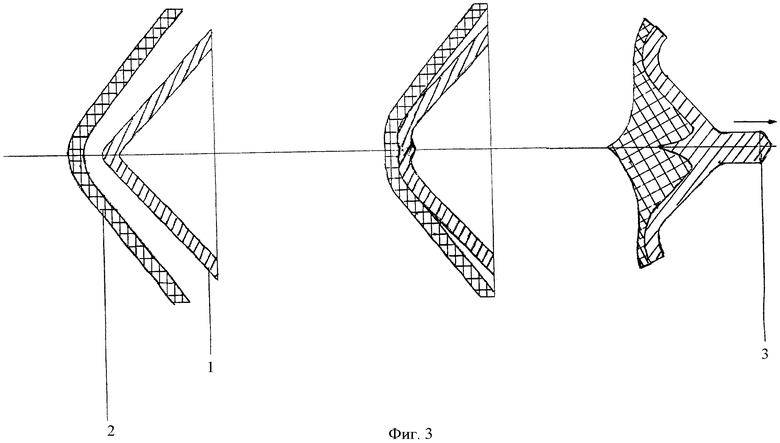

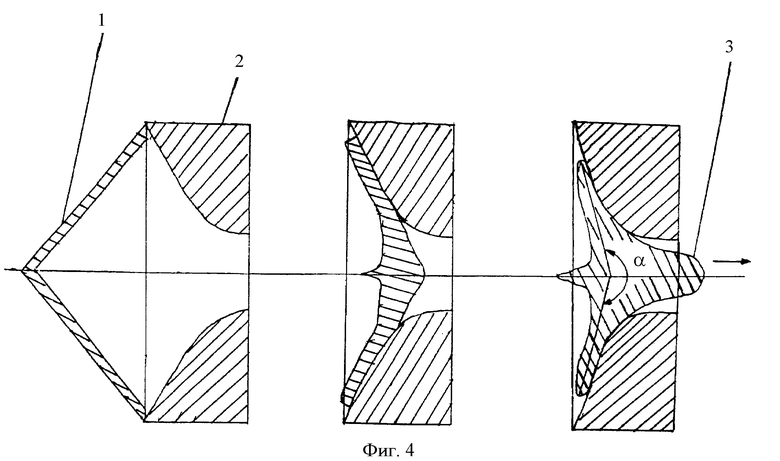

На фиг.1-4 изображено последовательное развитие процесса формирования высокоскоростной кумулятивной струи для перфорации скважины с глубокими незапестованными каналами и с большим диаметром.

В результате разворота метаемых частей КО 1, за счет принудительного взаимодействия с ДТ 2 и скольжения материала КО 1 по ДТ 2, увеличивается угол схождения сжимающегося материала КО 1 на ось симметрии заряда более 180 градусов, реализуя эффект образования КС 3 большой массы и высокой скорости ее головной части при меньшей массе песта или его полном отсутствии.

Разворот метаемых частей КО на больший угол обеспечивает более продолжительное время нагружения материала КО динамической нагрузкой и поддерживает более высокий уровень внутренней энергии материала.

Кроме того, еще до схождения частей материала КО на ось симметрии заряда, он приобретает значительную осевую составляющую скорости, направленную в направлении движения формируемой КС, причем разворот метаемых частей КО на угол более 180 градусов происходит вне оси симметрии заряда. В результате повышается максимальная скорость КС без ее разрушения и, как следствие, ее перфорационная эффективность.

Возможность скольжения частей материала КО по ДТ с дальнейшим формированием КС подтверждается многочисленными проведенными физическими и вычислительными экспериментами.

Целесообразность ограничения выбора режима разворота метаемых частей КО на угол более 180 градусов и менее 360 градусов определяется устойчивостью процесса формирования высокоскоростной массивной КС. При угле схождения частей материала КО на ось симметрии заряда, равном 180 градусам, масса песта практически равна массе КС. При угле схождения частей материала КО на ось симметрии заряда менее 180 градусов масса песта может превышать массу КС в 4-5 раз. Производя соударение частей материала КО на оси симметрии заряда под углом более 180 градусов, обеспечивается режим, при котором формируется высокоскоростная КС с массой и диаметром больше, чем масса и диаметр песта. В проведенных теоретических и экспериментальных исследованиях было установлено, что при этом масса КС может составлять 80-100% массы КО при сохранении или превышении максимальной скорости КС, характерной для прототипа. При угле схождения частей материала КО на ось симметрии заряда, равном и более 360 градусов, не происходит соударение материала КО на оси симметрии заряда с последующим формированием КС.

Известно, что увеличение длины КС происходит за счет градиента скорости вдоль ее длины. Применение в качестве инертного материала КО металла с однородной мелкозернистой структурой для повышения его пластичности, обеспечивает «изотропные» механические свойства материала, но не позволяет использовать предельные свойства используемого металла, что приводит к уменьшению предельной получаемой длины КС и ее максимальной скорости и, как следствие, уменьшает эффективность перфорации. Для обеспечения максимальной пластичности материала и его изотропности механических свойств материала зерна применяемых в КО материалов делают максимально мелкими, до величины несколько микрон, что повышает сложность их изготовления и стоимость устройства.

Известно, что механические свойства материала (скорость звука, пластичность, прочность, модуль упругости и т.д.) различны для различных ориентаций кристаллов, ее составляющих. Под действием взрывного течения материала КО кристаллы превращаются в нитевидные, длина которых зависит от их размеров, а свойства от их кристаллографического направления.

С целью увеличения глубины и диаметра перфорируемого отверстия, за счет увеличения пластичности материала и скорости формируемой КС, материал КО подвергают направленной кристаллизации. Также было обнаружено, что, например, для меди, алюминия, сплавов металлов и других материалов, широко используемых в кумулятивных перфораторах, необходимо использовать материалы со сформированной преимущественно одинаковой кристаллографической направленностью кристаллов столбчатой структуры и расположенных по нормали к образующей поверхности КО. Такое расположение кристаллов увеличивает пластичность формируемой КС. При этом преимущественно выбирают кристаллографическую направленность кристаллов, обладающих максимальной пластичностью.

Было установлено, что формируемая КС представляет собой тело, состоящее из длинных однородных нитевидных зерен. Эффективность перфорации уже не зависит от размеров зерен в материале КО и возрастает за счет еще большего удлинения КС при ее движении.

Основные механические свойства кристаллов, такие как пластичность, скорость звука, сжимаемость и т.д., являются тензорными и векторными величинами и различны в разных кристаллографических направлениях. Величина этого различия для металлов может быть значительной. Например, скорость звука в меди в зависимости от кристаллографической направленности зерен изменяется от 2.8 км/сек (направление <001>) до 4.7 км/сек (направление <111>). Таким образом, в соответствии с выражением (2), максимальная скорость КС может меняться в 1.68 раза, в зависимости от кристаллографической направленности зерен.

В результате проведенных экспериментальных исследований установлено, что, например, для меди пластичность в зависимости от кристаллографической направленности зерен может быть увеличена в 1.5 раза.

При сформированной текстуре и микроструктуре материала КО перфоратора, пластичность, скорость звука и другие механические параметры материала становятся больше в направлении по нормали к поверхности КО, чем вдоль ее образующей. Это позволяет формировать КС с большей максимальной скоростью в 1.25-1.5 раза в зависимости от используемого инертного материала КО (медь и медные сплавы, алюминий и алюминиевые сплавы, железо, тантал и т.д.).

Результаты экспериментальных исследований показали, что при этом формируемая КС обеспечивает перфорационный канал с большими диаметром в 2-3 раза и глубиной в 1.2-1.5 раза, при увеличении в 2-3 раза стабильности величины перфорации.

В процессе взрывной деформации материала КО и дальнейшем его инерционном течении за фронтом ударной волны в среде происходят процессы, стремящиеся к установлению термодинамического равновесия. Зерна материала КО, находящиеся в благоприятном для них кристаллографическом направлении, растягиваются, превращаясь в длинные нити, а в менее благоприятном кристаллографическом направлении растягиваются меньше. Зерна материала КО, находящиеся в неблагоприятном кристаллографическом направлении, могут длительное время не деформироваться.

Процесс установления термодинамического равновесия при взрывной деформации материала КО происходит также и с поворотом зерен, из которых она состоит, стремящихся выравнять свои скорости течения с соседними зернами. В конечном итоге, в процессе взрывной деформации материала КО материал КО превращается в новую среду с анизотропными механическими свойствами и состоящую из нитевидных зерен разной длины и с разными свойствами, зависящими от первоначальной ориентации зерна.

Согласно предлагаемому изобретению в материале КО все зерна располагаются в заданном направлении эффективной деформации при кумулятивном процессе. В материале с такой текстурой за фронтом ударной волны существует состояние близкое к термодинамическому равновесию. Все зерна одинаково вытягиваются, превращаясь в длинные нити. В такой среде практически нет ограничения на величины размеров зерен. При деформации материала, состоящего из больших зерен, получают более длинные нитевидные зерна, обладающие аномальными, полезными свойствами в выбранном направлении. При этом уменьшается вторая вязкость материала КО, характерная для неравновесных процессов, увеличивается масса материала, переходящего в КС, связанную как с процессом ее образования, так и с уменьшением затраты энергии на нагрев материала, уменьшением потерь механической энергии при формировании КС.

При использовании КО с анизотропными механическими свойствами, в которой все кристаллы ориентированы в направлении течения материала, пластичность материала становится максимальной, возрастает длина КС и глубина перфорируемого отверстия. При этом эффективность такой КО не зависит от размеров зерен материала и повышается стабильность и эффективность перфорации.

КС, состоящая из таких нитевидных кристаллов, имеет возможность аномального растяжения, что и является причиной ее высокой эффективности перфорации скважин.

Для получения КО с кристаллами, расположенными преимущественно перпендикулярными образующей КО, и столбчатым строением зерен можно использовать известные способы. Например, способ резкого охлаждения жидкого металла - «жидкой штамповкой» с интенсивным охлаждением внутренней формы кристаллизатора жидкостью, способ перекристаллизации уже готовых механически обработанных КО, способ разогрева готовых КО в радиопрозрачной форме токами высокой частоты с интенсивным охлаждением внутреннего кристаллизатора [4] и др.

Проведенные экспериментальные исследования на медных КО двух видов, которые отличались друг от друга только тем, что у одних направление <001> было реализовано нормально к образующей, а у других вдоль оси симметрии КО, показали, что глубина перфорации по стальной мишени КО первого вида почти в 2 раза выше, чем второго, и на 30% больше отработанного кумулятивного перфоратора с изотропной мелкозернистой (с величиной зерна менее 30-40 микрон) КО.

Экспериментально установлено, что перфораторы с металлическими КО с одинаковой кристаллографической направленностью зерен со столбчатой структурой, расположенных по нормали к образующей КО, имеют более высокую эффективность, чем перфораторы с КО с однородной мелкозернистой структурой.

Для кумулятивных перфораторов с анизотропной алюминиевой КО была получена глубина перфорации, сравнимая с глубиной перфорации кумулятивного перфоратора с изотропной медной КО, но объемом перфорируемого отверстия в несколько раз большего.

Например, у перфораторов с алюминиевыми КО с одинаковой кристаллографической направленностью зерен со столбчатой структурой и размером зерна более 10 мм глубина перфорации мишени на 25% выше, чем у аналогичных перфораторов с однородной мелкозернистой структурой и размером зерна 80 мкм.

На фиг.1 изображено развитие процесса последовательного формирования высокоскоростной КС 3 для перфорации скважин с глубокими незапестованными каналами и с большим диаметром КС 3 с ДТ 2, изготовленным из инертного материала с плотностью не менее плотности материала КО 1 в форме пластины. При этом пластина ДТ 2 может выполняться с прогибом по высоте в центральной части, быть выпуклой или вогнутой в сторону заряда. ДТ 2 размещают симметрично относительно оси симметрии кумулятивного заряда на вершине КО 1 с усеченной формой поверхности ее меньшего или равного (для КО цилиндрической формы поверхности) основания КО 1, расположенного со стороны инициирования заряда. Производят инициирование заряда ВВ. При взаимодействии ДТ 2 с продуктами детонации заряда ВВ, ДТ 2 ускоряется в падающей детонационной волне и приобретает осевую скорость в направлении формирования КС 3 ранее, чем начнет КО 1 приобретать осевую и радиальную составляющие скорости. В процессе взаимодействия ДТ 2 с КО 1, КО 1 принудительно придается дополнительная осевая составляющая скорости метания в направлении формирования КС 3. Сжимающийся материал КО 1 скользит по поверхности ДТ 2 и принудительно взаимодействует с ДТ 2. В результате этого взаимодействия достигается увеличение угла разворота и схождения материала КО 1 на ось симметрии заряда более 180 градусов с увеличением ее осевой составляющей скорости метания в направлении движения формируемой КС 3. Далее происходит соударение частей материала КО 1 на оси симметрии заряда под углом более 180 градусов с формированием высокоскоростной, массивной КС 3.

При плотности материала ДТ 2 менее плотности материала КО 1 происходит разрушение материала ДТ 2 материалом КО 1 в процессе струеобразования, нарушается условие скольжения материала КО 1 по поверхности ДТ 2, что приводит к разрушению формируемой КС 3.

Кроме того, ДТ 2 в форме пластины может выполняться из двух или более чередующихся частей, одна часть - из материала с плотностью не менее плотности материала КО 1, которая размещается на вершине КО 1. Другая часть - из материала с плотностью, меньшей плотности материала первой части ДТ 2, и сопрягают с внешним диаметром первого ДТ 2. При этом части ДТ 2 выполняют разделенными на разгонный промежуток по оси симметрии заряда.

При использовании многослойных сред возможно достижение максимальной осевой скорости метания ДТ 2 за счет более эффективного преобразования импульса продуктов детонации заряда ВВ и передачи его КО 1. Максимальная скорость метания первой части ДТ 2 ограничивается условием формирования кумулятивной струи из материала ДТ 2. В этом случае происходит разрушение ДТ 2 и формируемой кумулятивной струи из материала КО. В результате взаимодействия ДТ 2 и КО 1, скольжения материала КО 1 в процессе его взрывного сжатия по поверхности ДТ 2, достигается еще больший угол схождения частей материала КО 1 на ось симметрии заряда и более высокая скорость метания материала КО 1.

Для увеличения эффективности передачи импульса давления от продуктов детонации ВВ к КО могут использоваться различные известные способы и устройства. Например, способ увеличения передаваемого импульса при взрывных процессах с использованием слоистых структур с различной формой поверхности из чередующихся тел из «легкого» и «тяжелого» материалов, толщина которых уменьшается в направлении движения ударной волны [5-7]. Также может использоваться способ многоступенчатого разгона пластин и оболочек до больших скоростей [8]. Этим методом возможно ускорить пластину или оболочку до скоростей, близких к скорости детонации и выше. Также может использоваться способ увеличения передаваемого импульса ударных волн в слоистой системе с уменьшающейся (увеличивающейся) акустической жесткостью [9].

Использование нескольких дополнительных тел в форме слоистой системы позволяет более эффективно преобразовать максимальный импульс продуктов детонации и передать его сжимающейся КО, увеличивая угол схождения материала кумулятивной облицовки более 180 градусов и скорость метания КО на ось симметрии заряда с дальнейшим формированием массивной высокоскоростной КС.

В терминах гидродинамической теории кумуляции применение ДТ эквивалентно установлению тяжелой, твердой преграды на пути струи жидкости, падающей под углом на эту преграду. Струя жидкости отражается от преграды после взаимодействия, с ней и падает под углом более 180 градусов на ось симметрии устройства, формируя высокоскоростную КС большой массы.

На фиг.2 изображено развитие процесса последовательного формирования высокоскоростной КС 3 для перфорации скважин с глубокими незапестованными каналами и с большим диаметром КС 3 с ДТ 2, изготовленным из материала с плотностью не менее плотности материала КО 1 с усеченной формой поверхности. ДТ 2 выполняют с внешней осесимметричной конической или иной формы поверхности с уменьшением его диаметра в направлении от вершины к основанию КО 1. ДТ 2 размещают внутри КО 1 по ее оси симметрии. При этом ДТ 2 сопрягают с вершиной КО 1 основанием большего диаметра. При этом ДТ 2 может быть выполненным сплошным или полым.

При использовании высоких КО в предельном случае с цилиндрической формой поверхности и метании их продуктами детонации заряда ВВ, они приобретают максимальную радиальную скорость сжатия и практически нулевую осевую составляющую скорости метания материала КО. Для схождения частей материала КО под углами более 180 градусов, необходимо часть ее радиальной скорости преобразовать в осевую скорость. При принудительном взаимодействии метаемого материала КО 1 с поверхностью ДТ 2 и скольжения по нему достигается преобразование радиальной скорости сжатия материала КО 1 в осевую скорость метания с ее увеличением в направлении движения формируемой КС 3. При этом угол схождения материала КО 1 на ось симметрии заряда постоянен и задается углом раствора ДТ 2.

При плотности материала ДТ 2 менее плотности материала КО 1 в процессе взаимодействия материала КО 1 и ДТ 2 происходит разрушение поверхности ДТ 2 метаемым материалом КО 1 и нарушается условие скольжения материала КО 1 по поверхности ДТ 2. В результате процесс формирования КС 3 становится неустойчивым и эффективность перфорации снижается.

На фиг.3 изображено развитие процесса последовательного формирования высокоскоростной КС 3 для перфорации скважин с глубокими незапестованными каналами и с большим диаметром КС 3 с ДТ 2, выполненным в форме осесимметричной оболочки или системы осесимметричных оболочек.

При взаимодействии ДТ 2 с продуктами детонации заряда ВВ ДТ 2 ускоряется в падающей детонационной волне и приобретает осевую скорость в направлении формирования КС 3 ранее, чем начнет КО 1 приобретать осевую и радиальную составляющие скорости. В процессе взаимодействия ДТ 2 с КО 1, КО 1 принудительно придается дополнительная осевая составляющая скорости метания, от вершины КО 1 к ее основанию, что приводит к образованию КС 3, возникающей от соударения материала КО 1 на оси симметрии заряда под углом более 180 градусов. Применение ДТ 2 в форме осесимметричной оболочки позволяет эффективно преобразовать импульс давления продуктов детонации ВВ с передачей его материалу КО 1. После взаимодействия ДТ 2 с материалом КО 1 материал ДТ 2 переходит в газообразное состояние или заносится в перфорируемое отверстие.

ДТ 2 выполняют в форме осесимметричной оболочки или системы осесимметричных оболочек, разделенных на разгонные промежутки, достаточные для их ускорения и достижения максимальной скорости метания. При этом ДТ 2 или несколько ДТ 2 размещают соосно с КО 1 на расстоянии от ее внешней поверхности, достаточном для ускорения до максимальных скоростей сжатия и метания материала КО 1. При этом ДТ 2 или несколько ДТ 2 изготавливают из инертного материала например, стекла, или окислов металлов, например, Аl2О3, или пластмасс, например, нейлона, или неорганических веществ, например, хлористого натрия, или органических веществ, например, парафина и т.п. с плотностью не более плотности материала КО 1, причем плотность материала ДТ 2 уменьшается с увеличением расстояния от внешней поверхности КО 1.

Известны способы увеличения передаваемого импульса при взрывных процессах, например, с использованием слоистых структур с различной формой поверхности из чередующихся тел из «легкого» и «тяжелого» материалов, толщина которых уменьшается в направлении движения ударной волны [5-7], способ многоступенчатого разгона пластин и оболочек до больших скоростей [8], способ с использованием слоистых систем с уменьшающейся (увеличивающейся) акустической жесткостью [9] и т.д.

Применение ДТ 2 с плотностью материала не более плотности материала КО 1 позволяет не разрушить КО 1 при их взаимодействии, а уменьшение плотности материала ДТ 2 с увеличением расстояния от внешней поверхности КО 1 позволяет не разрушить ДТ 2 при взаимодействии с другим ДТ 2 и эффективно передать импульс давления продуктов детонации ВВ КО 1. При использовании ДТ 2 с плотностью материала более плотности материала КО 1, в процессе взрывного нагружения ДТ 2 происходит сжатие материала КО 1 материалом ДТ 2. При этом угол схождения материала КО 1 на ось симметрии заряда не превышает 180 градусов, нарушается процесс формирования КС 3 с большой массой и эффективность перфорации снижается. При увеличении плотности материала ДТ 2 с увеличением расстояния от внешней поверхности КО 1 уменьшается эффективность передачи импульса давления от продуктов детонации ДТ 2 и КО 1, что ведет к уменьшению скорости сжатия и метания материала КО 1 и уменьшению угла схождения материала КО 1 на ось симметрии заряда и, как следствие, уменьшению массы и скорости формируемой КС 3.

Использование нескольких ДТ 2 позволяет более эффективно преобразовать максимальный импульс давления продуктов детонации и передать его сжимающейся КО 1, увеличивая угол схождения материала КО 1 более 180 градусов и скорость метания материала КО 1 с дальнейшим формированием массивной высокоскоростной КС 3.

На фиг.4 изображено развитие процесса последовательного формирования высокоскоростной КС 3 для перфорации скважин с глубокими незапестованными каналами и с большим диаметром КС 3 с ДТ 2 со сквозным отверстием.

ДТ 2 изготавливают с плотностью материала не менее плотности КО 1 и выполняют со сквозным отверстием с внутренним диаметром не менее внешнего диаметра КО 1. Внутреннюю поверхность сквозного отверстия ДТ 2 выполняют конической или иной формы поверхности с уменьшением его внутреннего диаметра в направлении движения формируемой КС 3. При этом ДТ 2 размещают соосно и параллельно основанию КО 1.

Продукты детонации заряда ВВ, взаимодействуя с КО 1, сообщают ей осевую составляющую скорость метания, направленную в сторону движения формируемой КС 3, и радиальную скорость сжатия. Осевая и радиальная скорости метания материала КО 1 зависят от формы поверхности КО 1. В предельном случае, когда радиальная скорость равна нулю, форма поверхности КО 1 представляет собой диск. При взаимодействии материала КО 1 с ДТ 2 с отверстием, преобразуется осевая скорость метания КО 1 в радиальную скорость сжатия. Метаемая КО 1 входит в ДТ 2 и материал частей КО 1 начинает скользить по внутренней поверхности ДТ 2, преобразуя осевую составляющую скорости метания в радиальную скорость сжатия, с увеличением угла схлопывания более 180 градусов и дальнейшим формированием высокоскоростной, массивной КС 3. При движении КС 3 в профилированной полости ДТ 2 происходит ее дополнительная деформация с одновременным увеличением длины формируемой КС 3 и увеличением эффективности перфорации.

При изготовлении ДТ 2 с плотностью менее плотности материала КО 1, в результате взаимодействия материала КО 1 и ДТ 2, нарушаются условия скольжения материала КО 1 по поверхности ДТ 2, изменяется внутренняя форма поверхности ДТ 2 и уменьшается скорость скольжения материала КО 1 по поверхности ДТ 2. Процесс формирования КС 3 становится неустойчивым и эффективность перфорации снижается.

При выполнении сквозного отверстия в ДТ 2 с диаметром менее внешнего диаметра основания КО 1, в процессе взаимодействия и скольжения материала КО 1 по ДТ 2 не участвуют периферийные участки КО 1, что приводит к уменьшению диаметра, длины и скорости формируемой КС 3.

В предлагаемом способе формирования высокоскоростных КС для перфорации скважин с глубокими незапестованными каналами и с большим диаметром КС возможно одновременное использование различных ДТ с КО.

Кроме того, одновременное изменение и преобразование направления движения и формы детонационной волны в заряде ВВ, сформированной инициатором, например, в кольцевую детонационную волну со сходящимся детонационным фронтом к оси симметрии заряда, позволяет многократно увеличить давление в продуктах детонации в области оси симметрии заряда. В результате ДТ и/или КО передается импульс давления большей величины в направлении формируемой КС. Причем осевая скорость метания дополнительного тела на оси симметрии заряда становится больше, чем осевая скорость метания на периферии ДТ. В результате увеличиваются максимальная скорость КС и градиент скоростей вдоль ее длины. При этом увеличиваются диаметр и глубина перфорируемого отверстия.

Изменить и преобразовать направление движения и форму фронта волны детонации, сформированной инициатором с расходящимся от оси симметрии заряда детонационным фронтом в кольцевую детонационную волну, сходящуюся на ось симметрии заряда, можно различными методами [2, с.31-32, 11]. Например, в известном методе, между инициатором и КО на оси симметрии заряда располагают линзу, изменяющую направление движения и формирующую форму фронта волны детонации в заряде ВВ. При этом линзы изготавливают из инертных материалов, например, пластмасс, металлов или другого ВВ с отличающейся скоростью детонации от ВВ основного заряда.

В результате проведенных исследований было установлено, что для одинаковых конфигураций кумулятивного заряда, изменение расходящегося волнового фронта детонационной волны на сходящийся привело к изменению максимальной скорости КС, сформированной из алюминиевой КО с 11 км/с до 15.5 км/с.

Кроме того, за счет одновременного изменения и преобразования направления движения и формы фронта волны детонации в заряде ВВ, сформированной инициатором с расходящимся от оси симметрии заряда детонационным фронтом, например, в детонационную волну с плоским волновым фронтом, распространяющуюся вдоль оси симметрии заряда с фронтом, перпендикулярным оси симметрии заряда, при взаимодействии продуктов детонации с ДТ и/или КО. В результате последующего взаимодействия с материалом КО ей передается больший импульс давления, чем достигается еще большее увеличение угла схождения материала КО на ось симметрии заряда. При столкновении материала КО на оси симметрии заряда формируется КС, у которой возрастает ее максимальная скорость и величина градиента скоростей вдоль КС. Вследствие чего увеличивается диаметр и глубина перфорируемого отверстия.

Получить детонационную волну с плоским волновым фронтом в заряде ВВ возможно различными известными способами [10]. Например, формируют заряды ВВ, состоящие из двух различных ВВ, которые спрягаются между собой по специальной форме поверхности, зависящей от соотношения скоростей детонации в различных ВВ.

В результате проведенных исследований было установлено, что для одинаковых конфигураций кумулятивного заряда, изменение расходящегося волнового фронта детонационной волны на плоский привело к изменению максимальной скорости КС, сформированной из алюминиевой КО с 11 км/с до 14 км/с.

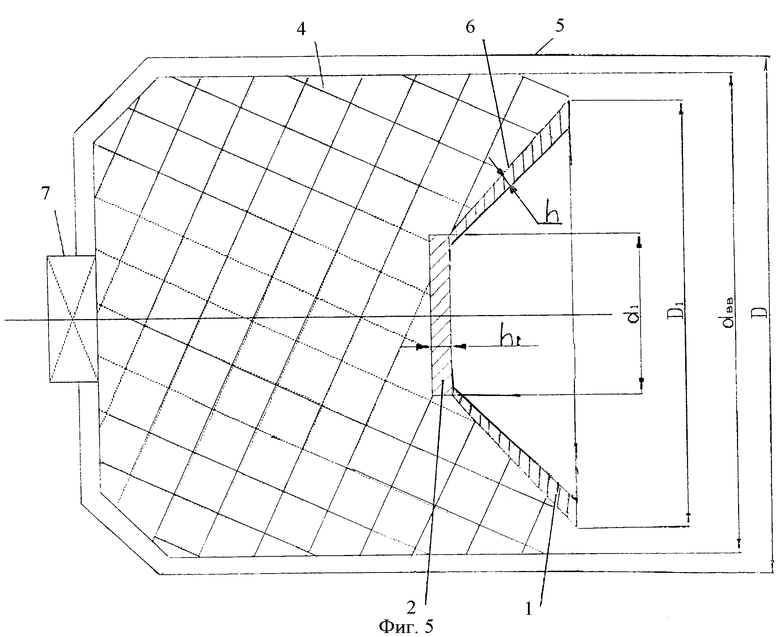

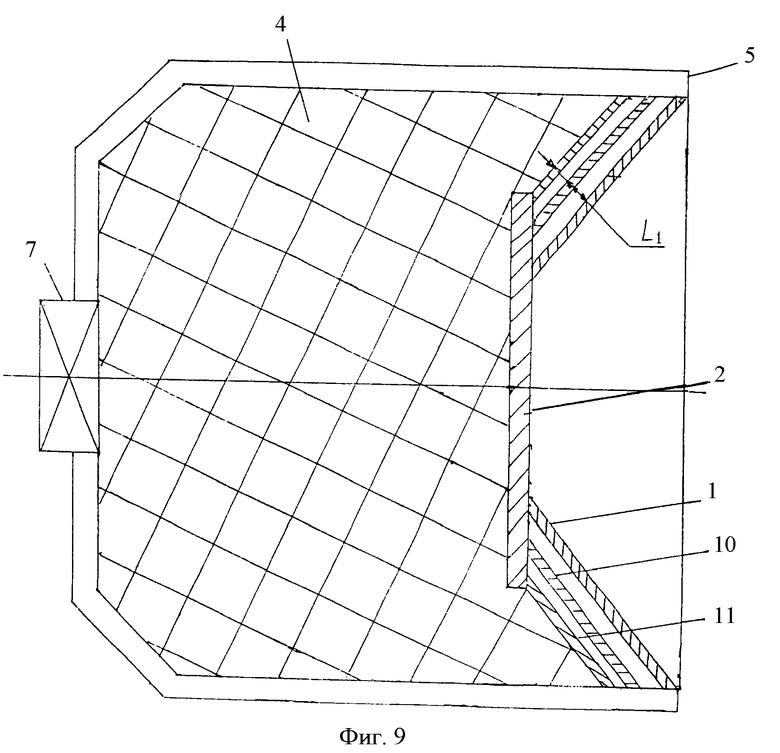

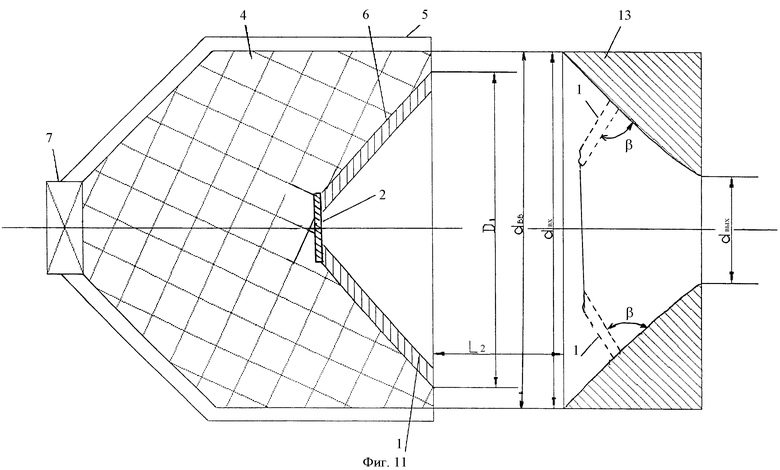

Устройство формирования высокоскоростных кумулятивных струй для перфорации скважин с глубокими незапестованными каналами и с большим диаметром (варианты) изображено на фиг.5-11. На фиг.5 представлена конструкция одного из возможных вариантов устройства формирования высокоскоростных кумулятивных струй для перфорации скважин с глубокими незапестованными каналами и с большим диаметром. Профилированный осесимметричный заряд ВВ 4 с диаметром dвв в корпусе 5, диаметром D, содержит кумулятивную выемку 6 на торце, противоположном инициатору 7, КО 1 и ДТ 2, выполненное из пластины в форме дна КО 1 и размещенного на вершине КО 1, как показано на фиг.5. Заряд инициируется с торца, противоположного КО 1. КО 1 выполняется в форме усеченного полого конуса, усеченной части полой полусферы или другой форме усеченной поверхности тела вращения и размещается к инициатору основанием с меньшим или равным диаметром внешнему диаметру основания D1 КО 1. КО 1 изготавливается из инертного материала (медь, железо, алюминий и т.п.) со средней толщиной стенки h, изменяющейся в пределах (0.007-0.075)D1 в зависимости от используемого материала. При этом КО 1 может выполняться с увеличением ее толщины от вершины КО к ее основанию или с одинаковой толщиной в любом поперечном сечении вдоль ее образующей. Диаметр меньшего основания КО 1 d1 не менее 0.1 D1. Длина образующей КО 1 выбирается в пределах 0.5D1-1.0D1. Диаметр ДТ 2 выбирается не менее внешнего диаметра малого основания КО 1 и не более диаметра заряда ВВ 4, с толщиной h1 ДТ 2, изменяющейся в пределах (0.006-0.06)D1 в зависимости от используемого материала (медь, алюминий, тантал и т.п.), и при плотности материала ДТ 2 не менее плотности материала КО 1. При этом ДТ 2 и КО 1 выполнены разборными (составными).

Выполнение вышеприведенных соотношений обеспечивает эффективность функционирования устройства.

Устройство работает следующим образом. При срабатывании инициатора 7 (например, капсюля-детонатора) детонационная волна распространяется по заряду ВВ 4, при этом ДТ 2 разгоняется продуктами детонации ВВ в падающей волне, а участки материала КО 1 преимущественно в скользящей волне. ДТ 2 должно иметь минимальную массу, чтобы получить максимальный импульс ДТ 2 от продуктов детонации заряда ВВ 4. При этом ДТ 2 должно иметь плотность не менее плотности материала КО, для обеспечения условия разворота сжимающихся частей материала КО 1 на угол более 180 градусов, при ее скольжении по поверхности ДТ 2. Материал КО 1 метается и сжимается продуктами детонации ВВ на ось симметрии заряда. В процессе взрывной деформации и сжатии материал КО 1 и ДТ 2 соударяются и материал частей КО 1 начинает скользить по поверхности ДТ 2. В результате такого принудительного взаимодействия происходит последовательный разворот частей материала КО 1 на угол более 180 градусов, с одновременным ускорением КО 1 в осевом направлении и с преобразованием радиальной составляющей скорости сжатия частей материала КО 1 в осевую составляющую скорость метания, направленную в сторону формирования КС. В результате дальнейшего инерционного движения частей материала КО 5 и их соударения на оси симметрии заряда под углом более 180 градусов формируется высокоскоростная массивная КС, обладающая повышенной эффективностью перфорации преграды.

Особенностью устройства является то, что еще до схлопывания материала КО 1 на оси симметрии заряда, материал КО принудительно приобретает значительную осевую составляющую скорости, причем разворот материала КО на угол более 180 градусов происходит вне оси симметрия заряда.

При выборе длины образующей КО 1 менее 0.5 D1, где D1 - внешний диаметр основания КО 1, в результате взаимодействия с ДТ 2 не обеспечивается условие столкновения материала частей КО 1 на оси симметрии заряда и формирование КС. Верхняя граница длины образующей КО 1 1.0 D1 обусловлена условием сохранения устойчивости взрывного метания и сжатия тонких КО 1 в зависимости от используемого материала. Проведенные экспериментальные исследования показали, что с увеличением длины образующей КО 1 возрастает неустойчивость процесса разворота метаемых частей материала КО 1 и при превышении этой границы нарушается процесс струеобразования.

Выбор диаметра ДТ 2 не менее внешнего диаметра малого основания d1 КО 1 (фиг.5) обусловлен конструкцией усеченной формы КО 1, возможностью прорыва продуктов детонации заряда ВВ 4 между ДТ 2 и КО 1, при их взаимодействии, и также нарушением условия скольжения метаемого материала КО 1 по поверхности ДТ 2. С увеличением диаметра ДТ 2 увеличивается длина образующей КО 1, с которой он взаимодействует. Максимальный диаметр ДТ 2 ограничивается внешним диаметром dвв заряда ВВ 4, а минимальный диаметр ДТ 2 ограничивается величиной 0.1 D1. При меньшей величине диаметра ДТ 2 процесс разворота материала КО 1 при взаимодействии с ДТ 2 становится неустойчивым из-за не возможности развернуть материал КО на угол более 180 градусов на малых расстояниях от оси симметрии заряда.

Выбор минимальной толщины h1 ДТ 2 (фиг.5), равной 0.006 D1, обусловлен его разрушением при метании продуктами детонации ВВ, нарушении регулярности и устойчивости процесса сжатия материала КО 1 при соударении ДТ 2 с КО 1 и дальнейшего скольжения частей материала КО 1 по поверхности ДТ 2. Для эффективного принудительного разворота метаемых частей материала КО 1 на ось симметрии заряда, толщина материала ДТ 2 должна обеспечивать осевую скорость метания ДТ 2 более осевой скорости сжимающейся КО 1.

Верхняя граница диапазона толщины материала ДТ 2, равная 0.06 D1, обусловлена уменьшением осевой скорости метания ДТ 2 менее осевой скорости метания КО 1 и невозможностью принудительного разворота частей материала КО 1 в процессе их взаимодействия на угол более 180 градусов.

Для исключения влияния материала ДТ 2 на процесс формирования КС и нарушения гидродинамического течения при струеобразовании используют ДТ 2 с плотностью не менее плотности материала КО 51. При этом условии, как показали результаты проведенных экспериментов, осуществляется устойчивое скольжение материала КО 1 по поверхности ДТ 2. При плотности материала ДТ 2 менее плотности материала КО 1 происходит разрушение материала ДТ 2 за счет взаимодействия с материалом КО 1 в процессе струеобразования, что приводит к проникновению материала ДТ и разрушению формируемой КС.

При выполнении ДТ 2 и КО 1 из одинаковых материалов толщину ДТ 2 выбирают в 1.5-2 раза большей толщины КО 1 в месте их сопряжения. Исследования показали, что при этом условии влияние материала ДТ 2 на процесс струеобразования минимален. При увеличении толщины ДТ 2 выше указанного предела уменьшается передаваемый импульс материалу КО 1 и приобретаемая осевая скорость метания ДТ 2 недостаточна для разворота и увеличения угла схождения на ось симметрии заряда сжимающегося материала КО 1 более 180 градусов. При меньшей толщине материала ДТ 2, ДТ 2 имеет меньшую массу и поэтому, более эффективно разгоняясь в падающей детонационной волне, приобретает большую осевую скорость еще до начала сжатия КО 1 и приобретения КО 1 радиальной составляющей скорости. В результате, материал ДТ 2 осуществляет опережающий выход из полости КО 1 и разворота метаемых частей материала КО 1 на угол более 180 градусов не происходит.

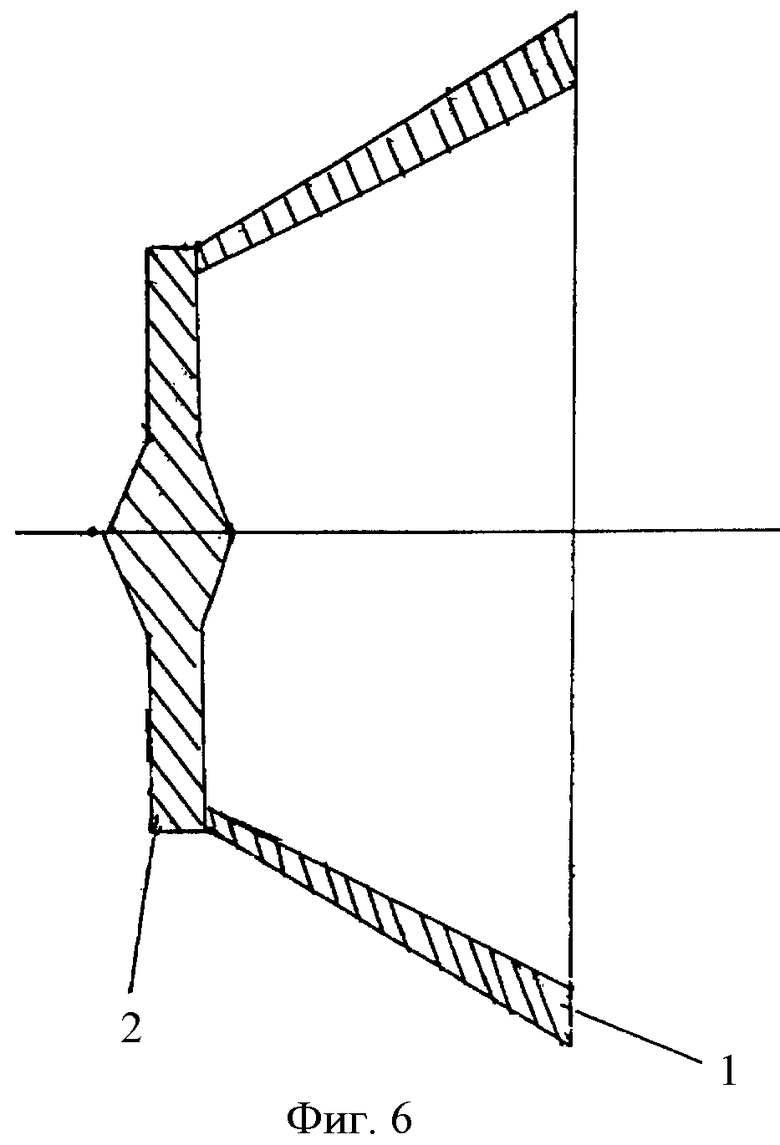

ДТ 2 может выполняться профилированным с утолщением в его центральной части по оси симметрии заряда, фиг.6. Этим достигается защита ДТ 2 от разрушения его продуктами детонации взрывчатого вещества, при их концентрации на оси симметрии заряда.

ДТ 2 может выполняться с прогибом или быть выпуклым по высоте в центральной части, в сторону инициатора, в форме, например, конического или сферического сегмента. Этим достигается большая компактность ДТ 2 и возможность достижения большей осевой скорости метания. ДТ 2 может выполняться переменной толщины. Этим достигается возможность корректировки распределения величины осевой скорости метания ДТ 2 вдоль его радиуса и, следовательно, угла разворота и схождения частей материала КО 1 на ось симметрии заряда.

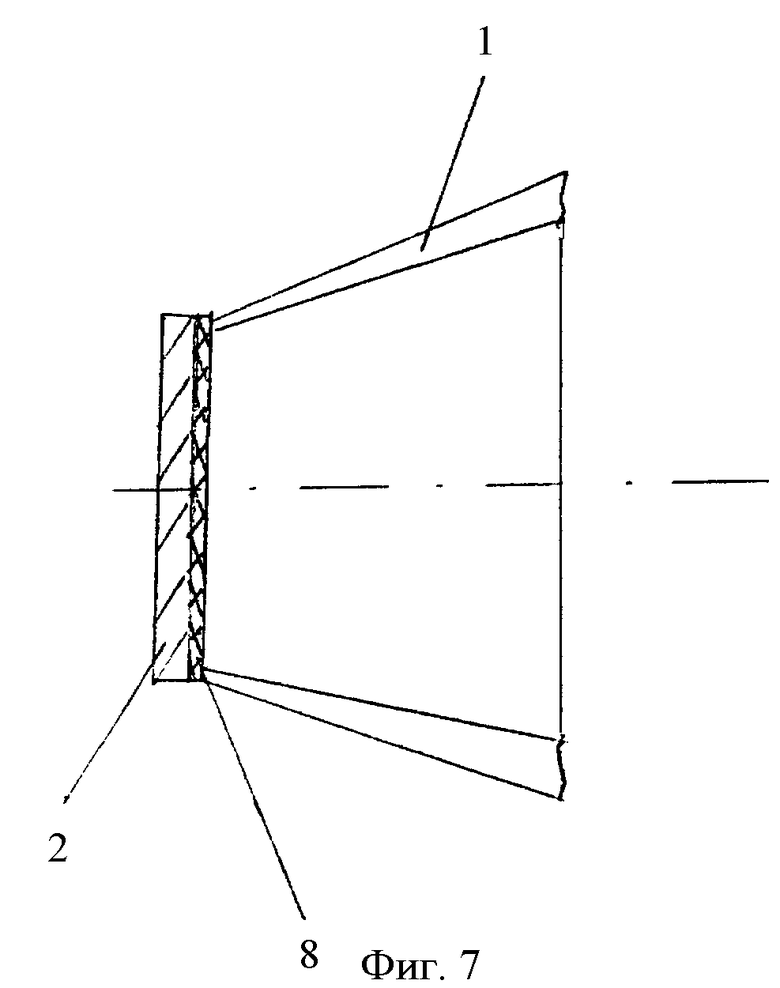

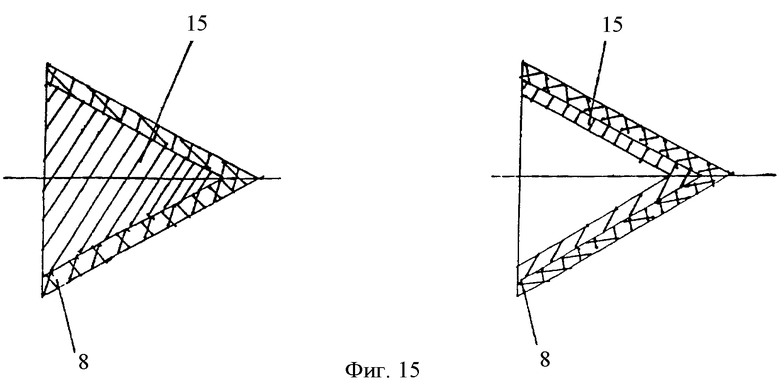

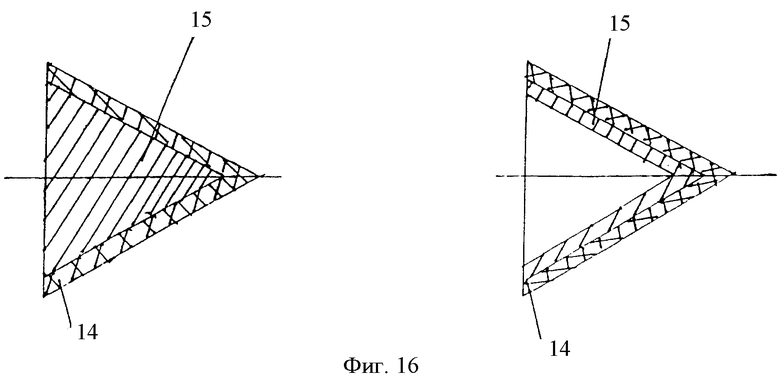

ДТ 2 может выполняться с плотностью материала не более плотности материала КО 1 и с упрочнением его поверхности за счет упрочняющего слоя 8, например, за счет нанесения на ДТ 2 слоя окисла металла, например, Аl2О3 или карбида металла, например, карбид вольфрама или металла, например, вольфрама, стали (фиг.7). Этим достигается максимальная скорость метания ДТ 2 при его минимальной массе и невозможность сварки ДТ 2 с КО 1 в процессе их взаимодействия, а также достигается повышение твердости поверхности ДТ 2 для предотвращения влияния материала ДТ 2 на процесс струеобразования формируемой КС.

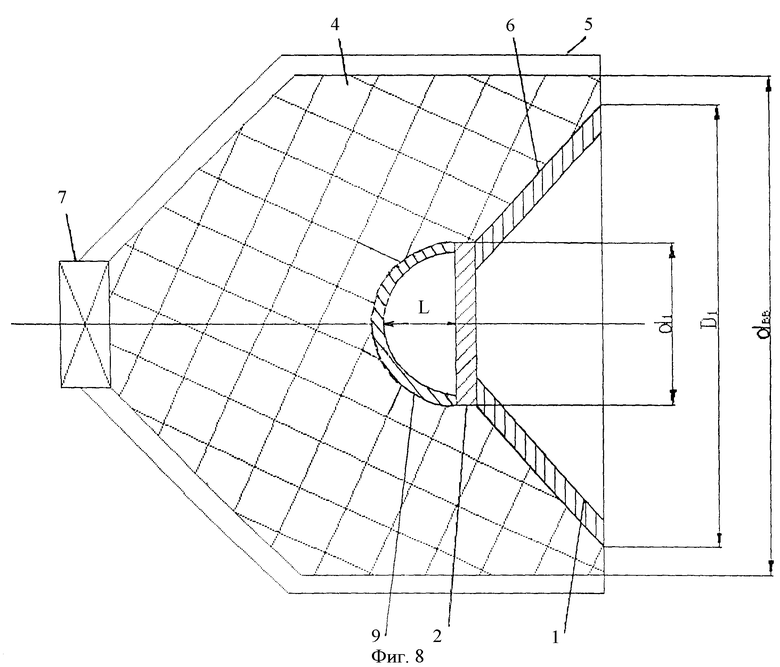

ДТ 2 может выполняться составным (разборным) из двух или более чередующихся частей, как показано на фиг.8. Одна часть ДТ 2 из тяжелого материала с плотностью не менее плотности КО 1 и примыкающей к вершине КО 1. Другая часть ДТ 9 из легкого материала с плотностью менее плотности тяжелого материала ДТ 2 и сопряженная по внешнему диаметру с внешним диаметром ДТ 2. Например, КО 1 выполнена из железа, ДТ 2 из меди и ДТ 9 из алюминия. При этом ДТ разделены разгонным промежутком L по оси симметрии заряда на расстояние не более 0.15 L/dBB, где dBB диаметр заряда взрывчатого вещества. Выполнение частей ДТ 2 как единая целая деталь недопустимо, так как при взрывной деформации и метании ДТ 9 происходит передача импульса давления ДТ 2 до достижения ДТ 9 максимальной скорости метания.

Продукты детонации ВВ разгоняют ДТ 9 с меньшей плотностью до большей скорости и ДТ 9 взаимодействует с ДТ 2 в процессе их соударения. В результате этого взаимодействия ДТ 2 приобретает еще большую величину осевой составляющей скорости, чем при ускорении продуктами детонации ВВ. При этом ДТ 9 ускоряется еще до начала приобретения КО 1 радиальной составляющей скорости сжатия. Второе ДТ 2, взаимодействуя с материалом КО 1, преобразует радиальную составляющую скорости сжатия КО 1 в осевую составляющую скорости метания и одновременно принудительно увеличивает угол схождения материала КО 1 на ось симметрии заряда более 180 градусов. В результате взаимодействия ДТ 2 и материала КО 1 происходит разворот и схождение на ось симметрии заряда метаемых частей материала КО 1 на угол более 180 градусов.

Использование нескольких ДТ в виде слоистой структуры [5-9] позволяет более эффективно преобразовать максимальный импульс давления продуктов детонации и передать его сжимающейся КО 1, увеличивая угол схождения материала КО более 180 градусов.

Для достижения максимальной скорости метания ДТ в слоистой структуре, первая и вторая части ДТ могут разделяться разгонным промежутком L, как показано на фиг.8, достаточным для их ускорения до максимальной скорости, при этом величина разгонного промежутка L, может изменяться не более 0.15 L/dвв. При выполнении величины разгонного промежутка L более указанного предела, происходит искажение формы поверхности метаемого ДТ и его торможение, что приводит к нестабильности формирования КС. Также увеличиваются габариты устройства.

Для увеличения радиальной составляющей скорости сжатия материала КО 1 по оси симметрии и соосно с КО 1, между инициатором 7 и внешней поверхностью КО 1 на расстоянии L1 от ее поверхности не более 0.15L1/dвв, где dвв - диаметр заряда взрывчатого вещества, может быть установлено второе ДТ или система ДТ, при этом ДТ 10 и ДТ 11, разнесенных между, собой на расстояние L1, как показано на фиг.9. ДТ 10 и ДТ 11 могут быть выполнены в форме осесимметричной усеченной оболочки с длиной образующей поверхности не более длины образующей поверхности КО 1 и сопряженные одним концом со стороны, ближайшей к инициатору с первым ДТ 2. ДТ 10-11 изготавливаются из материала с плотностью, изменяющейся в пределах 0.046ρ-0.88ρ в зависимости от используемого материала, где ρ - плотность материала КО 1. При этом плотность материала ДТ уменьшается с увеличением расстояния от внешней поверхности КО 1 не менее чем на 0.1ρ. ДТ выполняются разборными (составными).

Использование нескольких ДТ 10-11 в виде слоистой структуры позволяет более эффективно преобразовать максимальный импульс давления продуктов детонации и передать его сжимающейся КО 1 и увеличить радиальную составляющую скорость сжатия материала КО 1. В результате принудительного взаимодействия КО 1 и ДТ 2 увеличивается скорость метания материала КО 1 в направлении движения формируемой кумулятивной струи и увеличивается угол схождения материала КО 1 на ось симметрии кумулятивного заряда более 180 градусов. В результате соударения метаемого и сжимающегося материала КО 1 на оси симметрии заряда формируется высокоскоростная кумулятивная струя с большими массой и диаметром.

При выполнении величины разгонного промежутка L1 более указанного предела происходит искажение формы поверхности метаемого ДТ 10-11 и его торможение, что приводит к неравномерности передачи импульса давления вдоль поверхности КО 1 и уменьшению стабильности формирования КС. Также увеличиваются габариты устройства.

Длина образующей поверхности ДТ 10 и ДТ 11 может быть не более длины образующей поверхности КО 1. При большей длине ДТ возрастают габариты устройства и уменьшается скорость его метания.

Уменьшение плотности материала ДТ 10-11 с увеличением расстояния от внешней поверхности КО 1 не менее чем на 0.1 ρ позволяет эффективно ускорить ДТ 10-11 и передать импульс продуктов детонации КО 1.

Проведенные исследования показали, что при изготовлении ДТ 10-11 из материала с плотностью менее 0.046ρ уменьшается эффективность преобразования импульса продуктов детонации КО 1, так как плотность продуктов детонации становится больше плотности ДТ. При изготовлении ДТ 10-11 из материала с плотностью более 0.88 ρ, также уменьшается эффективность преобразования импульса продуктов детонации КО 1. К материалу ДТ 10 и 11 не предъявляется никаких дополнительных требований, кроме величины плотности материала ДТ, которая может изменяться в пределах 0.046ρ-0.88ρ в зависимости от используемого материала, где ρ - плотность материала КО 1. ДТ10-11 может быть выполнено из неорганических веществ, например, хлористого натрия (NaCl), или органических веществ, например, парафина, целлулоида, или легкоплавких материалов, например, магния, висмута, пластмасс, например, нейлона, тефлона, пористых материалов, например, пористого железа, или их смеси, например песка и нитроклетчатки, песка и парафина и т.д.

Нижняя граница диапазона плотностей материала ДТ 10 и 11 соответствует условию минимальной плотности ДТ и максимальной плотности материала КО 1, например, ДТ 11 выполнено из парафина, а КО 1 из тантала или золота. Верхняя граница предела соответствует условию, когда ДТ 10 и КО 1 выполнены из материалов с близкими плотностями, например, ДТ 10 - из материала с меньшей плотностью - железа и КО 1 из меди.

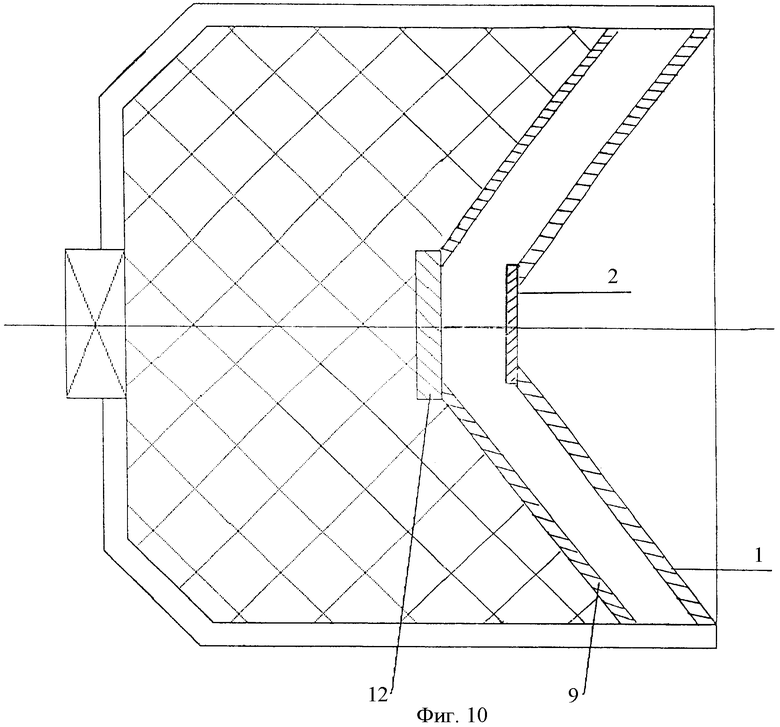

ДТ 9 может быть выполнено усеченной формы поверхности вращения с диаметром меньшего основания не более 0.8D1 и закрытого дном 12, выполненным из материала с плотностью, превышающей плотность ДТ 9 не менее чем в 1.1-2 раза, как показано на фиг.10. Такое выполнение ДТ 9 позволяет его ускорить до максимальной скорости при минимальных габаритах устройства. При этом ДТ 9 и дно 12 выполнены разборными (составными), как показано на фиг.10.

Выполнение ДТ 9 усеченной формы поверхности с диаметром более 0.8D1 и закрытого дном 12, выполненным из материала с плотностью менее 1.1-2ρ, где ρ - плотность материала КО 1, приводит к разрушению дна при взаимодействии с ДТ 2.

Для обеспечения условия скольжения материала ДТ 9 по поверхности дна 12, ДТ 9 и дно 12 выполнены разборными (составными).

Особенностью устройства является то, что материал ДТ может заноситься в перфорационное отверстие.

Для эффективного преобразования осевой скорости метания КО 1 в радиальную составляющую скорость сжатия КО 1 с одновременным увеличением угла схождения частей материала КО 1 на ось симметрии заряда более 180 градусов, по оси симметрии и соосно с КО 1 перед ее основанием, на расстоянии от ее основания не более 0.1 L2/D1, может устанавливаться ДТ 13 со сквозным отверстием, преимущественно конической формы для обеспечения скольжения по его поверхности материала КО 1, при этом внутренний диаметр входного отверстия в ДТ 13 составляет не менее внешнего диаметра основания КО 1, как показано на фиг.11.

Установка ДТ 13 по оси симметрии заряда соосно с КО 1 и перед ее основанием на расстоянии от ее основания более 0.1L2/D1 приводит к торможению КО 1 и снижению осевой составляющей скорости ее метания. Также увеличиваются продольные габариты устройства.

Установка ДТ 13 с отверстием перед основанием КО 1 приводит к увеличению радиальной составляющей скорости сжатия материала КО 1 за счет преобразования осевой составляющей скорости метания КО 1 в радиальную составляющую скорость сжатия, в процессе последовательного, от основания КО 1 к ее вершине, взаимодействия ДТ 13 и КО 1 и скольжения материала КО 1 по внешней поверхности отверстия ДТ 13.

В результате такого взаимодействия достигается последовательный, с основания КО 1 до ее вершины, принудительный разворот частей материала КО 1 на угол более 180 градусов. При этом происходит одновременное преобразование радиальной скорости схождения частей материала КО 1 в осевую скорость метания, направленную в сторону формирования КС. В результате дальнейшего инерционного движения частей материала КО и их соударения на оси симметрии заряда под углом более 180 градусов формируется высокоскоростная массивная КС, с большим диаметром и обладающая повышенной эффективностью перфорации преграды.

При выполнении внутреннего диаметра входного отверстия dвх ДТ 13 менее внешнего диаметра основания D1 КО 1 в процессе увеличения радиальной составляющей скорости сжатия материала КО 1 участвует меньшая часть поверхности КО 1. В результате уменьшается масса формируемой КС, ее скорость и соответственно диаметр и глубина перфорируемого отверстия в преграде.

Для выполнения условия скольжения материала КО 1 в процессе ее взрывной деформации по поверхности ДТ 13 они выполняются разборными (составными) как показано на фиг.11. При едином изготовлении ДТ 13 и КО 1 изменяется весь гидродинамический процесс сжатия материала частей КО 1, не происходит скольжение материала КО 1 по поверхности ДТ 13 и увеличение угла схождения частей материала КО 1 на ось симметрии заряда более 180 градусов с разрушением формируемой КС.

Диаметр выходного отверстия dвых в ДТ 13 может быть не менее 0.6dкс, где dкс максимальный диаметр формируемой КС, чем достигается максимальная эффективность перфорации отверстий в преграде. Экспериментально установлено, что при выполнении диаметра выходного отверстия dвых в ДТ 13 менее указанного предела происходит потеря массы и скорости КС, уменьшение диаметра КС, разрушение ДТ 2 и КС в результате взаимодействия с ДТ 13. Причем величина минимальной величины выходного отверстия dвых зависит от плотности, скорости звука и сжимаемости материала КО 1. При малой плотности КО 1, например, алюминия, алюминиевых сплавов, цинка, диаметр выходного отверстия dвых в ДТ 13 составляет 0.6dкс. Для железной или медной КО 1 диаметр выходного отверстия dвых в ДТ 13 составляет (0.7-0.85)dкс, для КО 1 из тантала диаметр выходного отверстия dвых в ДТ 13 составляет (1.0-1.1)dкс.

ДТ 13 и КО 1 выполняются разборными (составными), чем достигается выполнение условия скольжения материала КО 1 по поверхности ДТ 13.

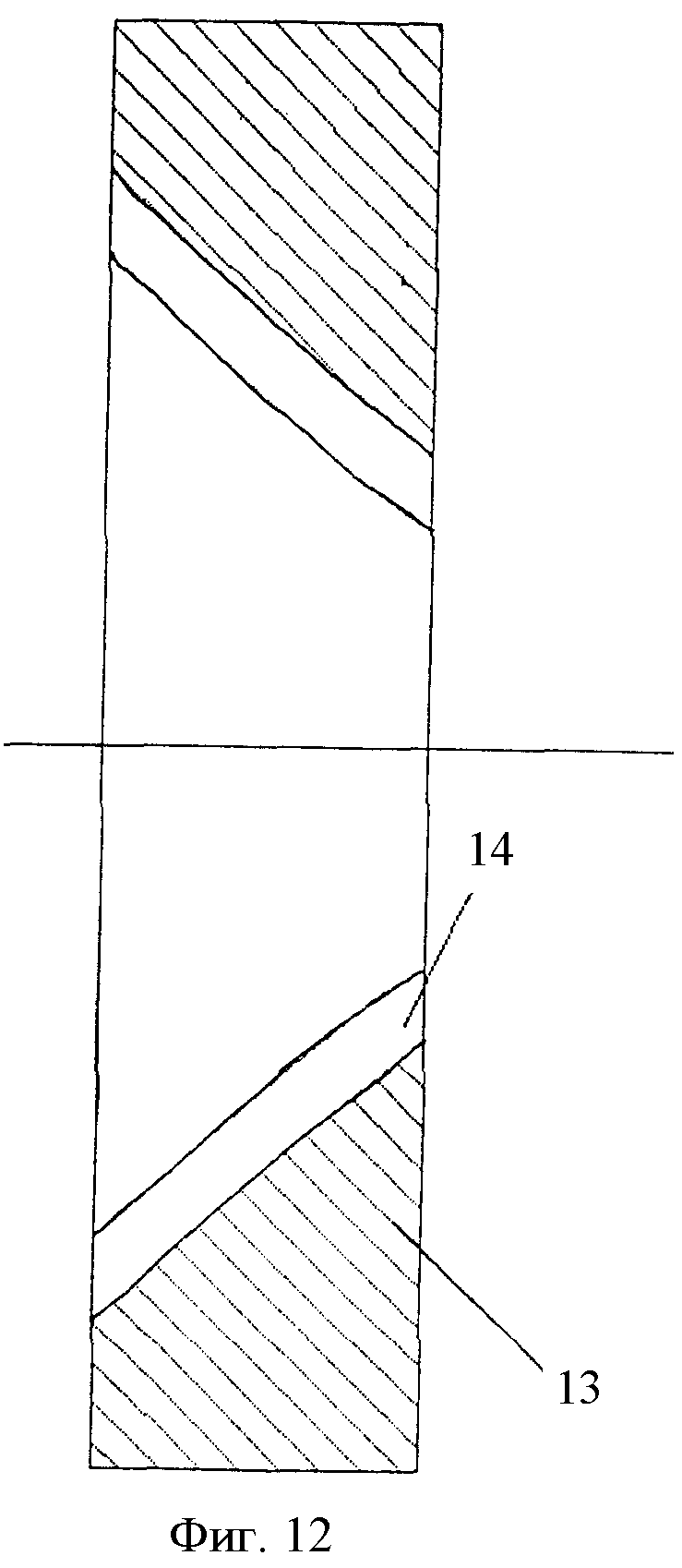

Также внутренняя поверхность отверстия ДТ 13, при углах β (Фиг.11) между касательной к внутренней поверхности отверстия в ДТ 13 и материалом КО 1 в точке их взаимодействия менее 90 градусов, может покрываться слоем материала, понижающим трение 14, как показано на фиг.12, например, фторопластом или окислами металлов, например, AL2O3, или легкоплавкими сплавами, например, сплавами висмута, или взрывчатыми веществами, например, нитроклетчаткой и т.д., чем достигается уменьшение потерь скорости КС при взаимодействии с ДТ 13.

Экспериментальные исследования показали, что при углах между касательной к внутренней поверхности отверстия в ДТ 13 и материалом КО 1 в точке их взаимодействия более 90 градусов не оказывают влияния на потерю скорости КО 1 и формируемой КС.

Также ДТ 13 может быть выполнено из магнитных материалов с максимальной степенью намагничивания, например, из стали, сплавов типа Fe-AL-Ni-Co, ферритов типа 3СА (SrO 6Fе2O3) и т.д., чем достигается уменьшение потерь скорости КС при взаимодействии с ДТ 13 и скольжении по ее поверхности.

При метании КО 1 в отверстие ДТ 13, происходит сжатие магнитного поля, созданного ДТ 13, между поверхностью ДТ 13 и материалом КО 1. При сжатии магнитного поля образуется тонкая «магнитная подушка» с давлением магнитного поля, пропорциональным квадрату напряженности магнитного поля и достаточным для предотвращения разрушения как материала КО 1, так и поверхности ДТ 13 в результате их взаимодействия.

Особенностью устройства с ДТ 13 является то, что повышение скорости, массы и диаметра формируемой КС, и следовательно диаметра и глубины перфорируемого отверстия, достигается без увеличения массы заряда ВВ.

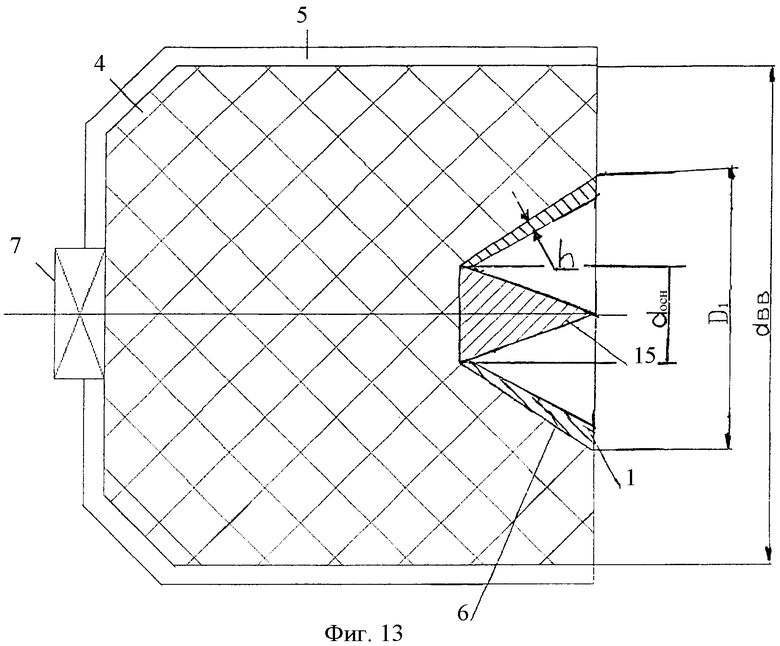

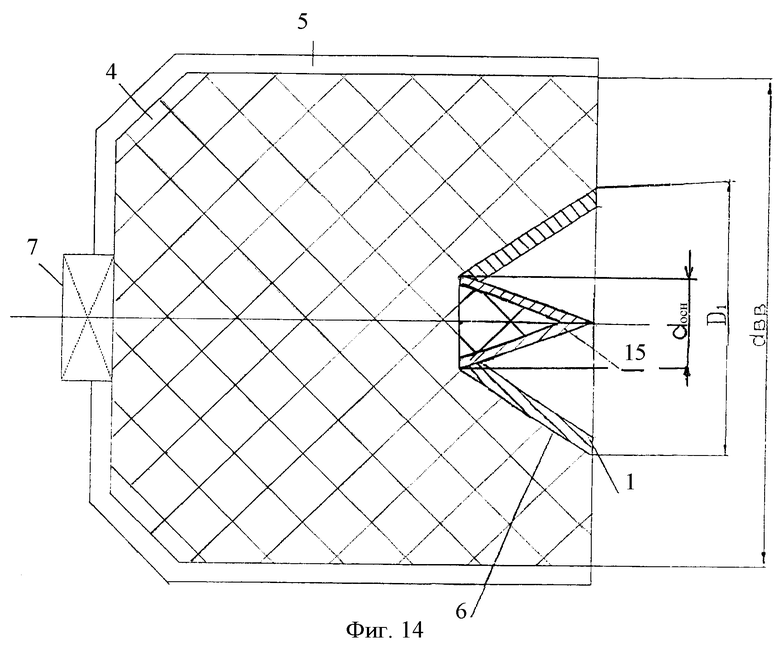

Устройство формирования высокоскоростных кумулятивных струй для перфорации скважин с глубокими незапестованными каналами и с большим диаметром (вариант) изображено на фиг.13-18.

На фиг.13-14 представлена конструкция одного из возможных вариантов устройства формирования высокоскоростных кумулятивных струй для перфорации скважин с глубокими незапестованными каналами и с большим диаметром.

Профилированный осесимметричный заряд ВВ 2 в корпусе 5 содержит кумулятивную выемку 6 на торце, противоположном инициатору 7, КО 1 и сплошного или полого ДТ 15, расположенного на оси симметрии КО 1 в ее внутренней полости и выполненного преимущественно конической формы, суживающейся частью направленной в сторону основания КО 1, для обеспечения скольжения материала КО 1 при ее метании продуктами детонации заряда ВВ 4 по поверхности ДТ 15, как показано на фиг.13-14.

Заряд инициируется с торца, противоположного КО 1. КО 1 выполняется в форме усеченного полого конуса, усеченной части полой полусферы или другой форме усеченной поверхности тела вращения и размещается к инициатору основанием с меньшим или равным диаметром внешнему диаметру основания D1 КО 1. КО 1 изготавливается из инертного материала (медь, железо, алюминий и т.п.) со средней толщиной стенки h, изменяющейся в пределах (0.007-0.075)D1 в зависимости от используемого материала. При этом КО 1 может выполняться с увеличением ее толщины от вершины КО к ее основанию или с одинаковой толщиной в любом поперечном сечении вдоль ее образующей. Размещение КО 1 в заряде ВВ 4, обращенной к инициатору 7 основанием, меньшим или равным внешнему диаметру КО 1 D1, позволяет формировать при взрывном нагружении высокоскоростные кумулятивные струи, при этом длина образующей КО 1 выбирается в пределах 0.5D1-1.0D1. Диаметр основания ДТ 15 dосн выбирается не менее внешнего диаметра меньшего основания КО 1, с высотой ДТ 15 не более высоты КО 1 и при плотности материала ДТ 15 не менее плотности материала КО 1. При этом ДТ 15 и КО 1 выполнены разборными (составными).

Выполнение вышеприведенных соотношений обеспечивает эффективность функционирования устройства.

Устройство работает следующим образом. При срабатывании инициатора 7 (например, капсюля-детонатора) детонационная волна распространяется по заряду ВВ 4 и падает на КО 1, размещенную в кумулятивной выемке 6. При этом происходит метание, ускорение и сжатие материала КО 1 продуктами детонации заряда ВВ 4. В процессе метания материал КО 1 приобретает радиальную составляющую скорости, направленную на ось симметрии заряда, и осевую составляющую скорости, направленную в сторону формирования КС. При использовании «высоких» КО 1, в пределе с цилиндрической формой поверхности, радиальная скорость сжатия материала КО 1 становится много больше осевой скорости метания. В процессе взрывного сжатия материала КО 1 происходит последовательный разворот стенок материала КО 1 и его схождения на поверхность ДТ 15, расположенной во внутренней полости КО 1 на ее оси симметрии. В результате принудительного взаимодействия - соударения и скольжения метаемого материала КО1 по поверхности ДТ15, выполненного преимущественно конической формы с суживающейся частью, направленной в сторону основания КО 1, для обеспечения скольжения материала КО 1 по поверхности ДТ 15, достигается последовательный, с вершины КО 1 до ее основания, разворот частей материала КО 1 на угол более 180 градусов. При этом происходит одновременное преобразование радиальной скорости сжатия частей материала КО 1 в осевую скорость метания, направленную в сторону формирования КС. В результате дальнейшего инерционного движения частей материала КО 1 и его соударения на оси симметрии заряда под углом более 180 градусов, формируется высокоскоростная массивная КС с большим диаметром и обладающая повышенной эффективностью перфорации преграды.

Выбор длины образующей поверхности КО 1 в пределах 0.5D1-1.0D1 обусловлен устойчивостью процесса взаимодействия с ДТ15 и разворота сжимающегося материала КО 1 на угол более 180 градусов. В результате экспериментальных исследований было установлено, что при длине образующей поверхности КО 1 менее 0.5D1 и более 1.0D1 процесс разворота материала КО 1 при взаимодействии с ДТ15 становится неустойчивым.

ДТ 15 может выполняться сплошным или полым, как показано на фиг.13-14. Этим достигается уменьшение массы устройства.

Выбор формы поверхности ДТ 15 преимущественно конической с суживающейся частью направленной в сторону основания кумулятивной облицовки, обусловлен возможностью скольжения метаемого материала КО 1 по поверхности ДТ 15 с одновременным преобразованием радиальной скорости сжатия материала КО 1 в осевую скорость метания КО 1 в сторону движения формируемой КС и увеличением угла схождения материала КО 1 на ось симметрии заряда более 180 градусов.

Выбор длины ДТ 15 не более высоты КО 1 обусловлен необходимостью участия всего материала КО в формировании КС с углом схождения материала КО более 180 градусов относительно оси симметрии заряда при минимальных габаритах устройства.

Выбор диаметра основания ДТ 15 не менее внешнего диаметра меньшего основания КО 1 (фиг.13-14) обусловлен конструкцией усеченной формы поверхности КО 1, возможностью прорыва продуктов детонации заряда ВВ 4 между внешней поверхностью ДТ 15 и внутренней поверхностью КО 1 и созданием условия возможности разворота и скольжения материала КО 1 по поверхности ДТ 15.

Выбор материала ДТ 15 с плотностью не менее плотности материала КО 1 обусловлен условием скольжения материала КО 1 по поверхности ДТ 15.

ДТ 15 и КО 1 выполняются разборными (составными), как показано на фиг.13-14, для обеспечения условия скольжения материала КО 1 по поверхности ДТ 15.

Особенностью устройства является то, что угол схождения частей материала КО 1 определяется углом раскрыва ДТ 15, в результате чего формируется высокоскоростная массивная КС с большим диаметром, обладающая повышенной эффективностью перфорации преграды.