Предлагаемое изобретение относится к авиационной, газовой и электроэнергетической отраслям техники и может быть использовано для контроля состояния камеры сгорания и выдачи рекомендаций по выбору щадящих режимов эксплуатации газотурбинной установки (ГТУ).

В связи с тем что агрегаты газотурбинных установок работают в течение многих сотен и тысяч часов без остановки, большое значение имеет диагностика состояния отдельных узлов этих агрегатов, то есть оценка текущего состояния и предсказание хода изменения их основных характеристик на перспективу.

Одним из основных узлов газотурбинных установок является камера сгорания, от надежности работы которой зависит надежность работы всего агрегата.

Согласно теории горения при фиксированных внешних условиях процесс горения может протекать в стационарном режиме, когда основные характеристики - скорость реакции горения, мощность тепловыделения, температура газа и состав продуктов не изменяются во времени, либо в периодическом, когда эти характеристики колеблются около своих средних значений.

Вследствие сильной нелинейной зависимости скорости реакции от температуры, горение отличается высокой чувствительностью к внешним условиям [1]. Нелинейная теория разрушения нержавеющих сталей, работающих при повышенных температурах, показывает, что одной из причин их разрушения являются термофлуктуации [2].

Из сказанного следует, что в общем случае, чем выше стабильность горения в камере сгорания, тем меньшим разрушениям подвергается камера сгорания.

Известен способ контроля режима горения в ГТУ, заключающийся в измерении сигналов ЭДС индукции, возникающей при взаимодействии электропроводной компоненты высокотемпературного газового потока с чувствительным элементом магнитного зонда, размещенного на поверхности корпуса ГТУ в зоне, прилегающей к камере сгорания [3].

Недостатком известного способа является необходимость врезки датчика (магнитного зонда) в конструкцию ГТУ, что снижает надежность всей конструкции, а также данный способ требует использования специального устройства измерения ЭДС.

Известен способ вибрационного контроля технического состояния камеры сгорания ГТУ. Состав вибрации, обусловленной горением, сложен, амплитуды всех ее компонент нестабильны. Основным отличием вибрации, возбужденной в камере сгорания, является отсутствие строгой кратности к частоте первой роторной гармоники [4]. В связи с чем диагностика состояния камеры сгорания с помощью методов вибрационного контроля ненадежна.

Известен способ диагностики и прогнозирования надежности газотурбинных двигателей по патенту РФ №2310180 [5]. В известном способе за срезом сопла вне двигателя и вне его газодинамической струи устанавливают электростатическую антенну для бесконтактной регистрации электростатического поля, генерируемого заряженными частицами (электронами, ионами, микрочастицами), присутствующими в двигательной струе. Диагностирование и прогнозирование неисправностей двигателя осуществляют проведением статистического анализа зарегистрированных пульсаций электростатического излучения ионов, электронов, заряженных частиц, определяют величину дисперсии зарегистрированного электростатического сигнала с антенны по выборке из N точек на заданном интервале времени, производную дисперсии зарегистрированного сигнала и сравнивают вычисленную дисперсию с заданной эталонной величиной дисперсии, вычисленную производную дисперсии с заданной величиной и судят о состоянии газотурбинных двигателей по отклонению этих результатов от эталонных величин.

Недостатками этого способа являются:

- необходимость установки специальной электростатической антенны для регистрации параметров реактивной газодинамической струи;

- постоянный контроль за состоянием антенны (загрязняемости, окисляемости и влияние метеорологических условий);

- применение дорогостоящего устройства для реализации точных измерений малых электростатических величин.

Наиболее близким аналогом по совокупности существенных признаков является способ контроля изменения концентрации окислов азота в выхлопных газах газотурбинной установки по патенту РФ №2006751 [6], выбранный нами за прототип. В известном способе измеряют параметры газов в выхлопной шахте, проводят обработку результатов измерений с помощью методов математической статистики и судят о состоянии камеры сгорания по отклонению этих результатов от эталонных величин, в качестве параметров газов в выхлопной шахте выбирают температуру газов и концентрацию в них продуктов сгорания.

Недостатками прототипа являются:

- недостаточная точность, поскольку не учитывается разброс параметров газов для разных типов двигателей, а также концентрация газов вычисляется по определенной формуле, а не измеряется непосредственно.

Задачей заявляемого изобретения является создание простого, точного и не требующего установки дополнительного оборудования способа диагностики камеры сгорания ГТУ на установившемся режиме.

Для решения поставленной задачи предлагается при проведении диагностики камеры сгорания ГТУ на установившемся режиме,

заключающейся в том, что измеряют параметры газов в выхлопной шахте, проводят обработку результатов измерений с помощью методов математической статистики, судят о состоянии камеры сгорания по отклонению этих результатов от эталонных величин, в качестве параметров газов в выхлопной шахте выбирать температуру газов и концентрацию в них продуктов сгорания,

при обработке результатов измерений определять стандартные отклонения температуры газов и концентраций продуктов сгорания, а в качестве эталонной величины для сравнения выбирать эталонное значение стандартных отклонений температуры газов и концентраций продуктов сгорания, которое предлагается определять по результатам измерений этих величин для каждого типа двигателей от начала его эксплуатации до завершения.

Дополнительным отличием является то, что при определении концентраций продуктов сгорания предлагается определять концентрации оксида углерода и оксидов азота, причем предлагается проводить последовательно 5 измерений в течение 20 минут.

В течение пяти лет авторами выполнялись экологические измерения на установившихся режимах работы ГПА (газоперекачивающий агрегат) в соответствии с Инструкцией ОАО «Газпром» по проведению контрольных измерений вредных выбросов газотурбинных установок на компрессорных станциях [7]. Для этих измерений используются газоанализаторы Testo 350 или Testo 350XL, позволяющие проводить измерения концентрации кислорода, оксидов азота, оксида углерода и температуры в точке пробоотбора ГПА. Было собрано большое количество результатов измерений вредных выбросов для разных видов ГТУ. В результате анализа этих результатов измерений авторы выявили, что оценку стабильности горения можно производить по отклонению концентраций продуктов сгорания от средних концентраций этих продуктов за определенный промежуток времени. Удобно это отклонение оценивать, пользуясь методами математической статистики (Табл.1.)

Предлагаемый способ осуществляют следующим образом:

- предварительно для каждого типа двигателей ГТУ на основании собранных статистических данных вычисляются эталонные значения стандартных отклонений температур и концентраций продуктов сгорания,

- производятся в течение 20 минут 5 последовательных измерений концентраций продуктов сгорания (оксида углерода и оксидов азота) и температуры в выхлопной шахте ГПА с применением переносного газоанализатора Testo 350XL или газоанализатора, аналогичного по метрологическим характеристикам и измеряемым веществам,

- определяются стандартные отклонения продуктов сгорания и температуры от их среднего значения за 20 минутный интервал,

- производится сравнение полученных стандартных отклонений с эталонными значениями стандартных отклонений.

Для газотурбинной установки критериями установившегося режима являются:

- частота вращения газогенератора и силовой турбины ±20 оборотов в минуту,

- температура газа газогенератора и силовой турбины ±3°С с выдержкой по времени 20-30 минут [8].

Концентрации оксида углерода и оксидов азота для анализа стабильности продуктов сгорания выбраны как наиболее быстро меняющиеся составляющие выхлопных газов и сильно зависящие от температуры в камере сгорания, а также от изменений в ней.

Стабильность температуры в камере сгорания идентична стабильности температуры в выхлопной шахте, т.к. при установившемся потоке выхлопных газов и стабильности внешних метеорологических параметров, что обуславливается 20-минутным интервалом проведения измерений, приводит к стабильности тепловых потерь при движении газового потока от камеры сгорания до точки пробоотбора на выхлопной шахте.

Математическая обработка результатов измерений: нахождение среднего значения параметра, дисперсии, стандартного отклонения, выбор критерия Стьюдента и определение размеров доверительного интервала (табл.1) с применением PC позволяет в течение 10 минут (время введения результатов 5 измерений) получать набор стандартных отклонений по продуктам сгорания и температуре в выхлопной шахте. Стандартное отклонение для анализа стабильности было выбрано произвольньм образом. Оно, в отличие от дисперсии, позволяет умножением ее на коэффициент 1,24 (5 измерений и 95%-доверительная вероятность) получить численное значение величины отклонения. Например, если St=1,00, то колебание температуры газа в выхлопной шахте и в камере сгорания около среднего значения за 20-минутный период составит ±1,24°С.

Пример 1.

В течение года были проведены измерения вредных выбросов от ГПА типа Solar со стационарным двигателем Таурус-60С на разных режимах работы осевого компрессора. Первые измерения проводились после проведения регламентных работ по техническому обслуживанию (РТО). Результаты расчетов стандартных отклонений по оксиду углерода (SCO) оксидам азота (SNох) и температуры (ST°) в зависимости от времени наработки двигателя и оборотов осевого компрессора в процентах от номинального значения (nок, %) для ГПА №№1, 2, 3 представлены в табл. 2, 3, 4.

nок, %

Анализ стандартных отклонений для ГПА №1 показывает, что после 23200 часов наработки двигателя значения всех стандартных отклонений на всех режимах работы двигателя меньше 1,0. После наработки 25300 часов на режимах nок более 95% стандартные отклонения по температуре выхлопных газов становятся более 1,0. Наработка двигателя в 26800 часов приводит к появлению значений стандартных отклонений по оксидам азота и оксиду углерода и температуры при nок более 97%, больших 1,0. При наработке 27700 часов полученные закономерности сохраняются, продолжается дальнейший рост всех стандартных отклонений. На основании этого анализа можно дать рекомендации: эксплуатировать ГПА №1 на режимах работы осевого компрессора 90-93% до проведения регламентных работ представителями фирмы Solar.

Для ГПА №2 стандартные отклонения по оксиду углерода и оксидам азота за все время эксплуатации от 24600 час до 28500 час не превышали 1,0, по температуре незначительные превышения наблюдались при наработке 26100 часов. Выводы: ГПА №2 в проведении регламентных работах не нуждается, эксплуатировать можно на всех режимах.

Стандартные отклонения по температуре, большие 1,0, наблюдались при наработке двигателя 22800 час. При наработке 24900 час стандартные отклонения, большие 1,0, наблюдались по всем контролируемым параметрам. При наработке 26200 час произошел дальнейший рост стандартных отклонений по оксидам углерода, они на отдельных режимах достигли 1,3, по оксидам азота 1,5, по температуре 2,0. При наработке 26300 час были проведено РТО, и стандартные отклонения по всем параметрам стали ниже 1,0.

На основании полученных данных по стабильности продуктов сгорания и температуры для ГПА типа Solar можно рекомендовать в качестве эталонных значений:

все стандартные отклонения (S) меньше 1,0, состояние камеры сгорания и газовоздушного тракта хорошее, значения S по температуре больше 1,0 по оксиду углерода и оксидам азота близки к 1,0 - состояние хорошее, но следует увеличить частоту контроля вредных выбросов и применить другие методы диагностики.

Значения S по температуре, по оксиду углерода и оксидам азота больше 1,0, но меньше 1,3 - состояние удовлетворительное, следует проводить эксплуатацию на отдельных режимах.

Значения S по температуре близки к 2,0, по оксиду углерода и оксидам азота - 1,5 - состояние неудовлетворительное, следует проводить РТО.

Пример 2.

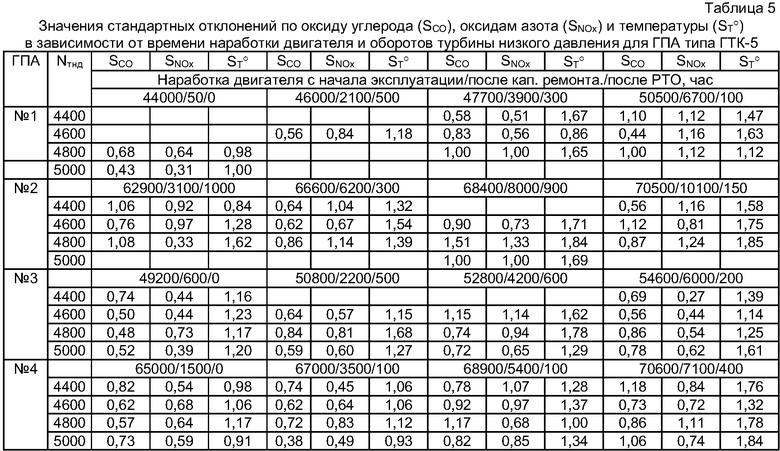

В табл. 5 представлены результаты расчетов стандартных отклонений по оксиду углерода (SCO), оксидам азота (SNOx) и температуры (ST° ) в зависимости от времени наработки стационарного двигателя с начала эксплуатации, после последнего капитального ремонта и с момента проведения РТО и числа оборотов турбины низкого давления (Nтнд) для ГПА типа ГТК-5 №№1, 2, 3, 4.

Для всех ГПА независимо от времени эксплуатации и времени, прошедшего с последнего капитального ремонта или с проведения РТО, характерным является постепенное возрастание стандартного отклонения по температуре выхлопных газов от 1 до 1,8. Стандартные отклонения по оксиду углерода и оксидам азота при эксплуатации до 3000 час после капитального ремонта имеют значения, меньшие единицы, после 3000 час возрастают свыше 1 и на отдельных режимах работы двигателя достигают 1,3 и значения выше этой величины не наблюдается. Также для двигателей этого типа при наработке свыше 6000 час наблюдается стабильность величины стандартного отклонения по температуре выхлопных газов, поэтому решение о времени проведения ТО или кап. ремонта по анализу стабильности продуктов сгорания и температуры затруднено. Тем не менее, проведение анализа и получение указанных значений будет свидетельствовать о нормальном состоянии ГПА.

Пример 3

В табл. 6 представлены результаты расчетов стандартных отклонений по оксиду углерода (SCO), оксидам азота (SNox) и температуры (ST°) в зависимости от времени наработки и мощности авиационного двигателя марки ПС-90ГП-2 ГПА-16 «Урал»

При наработке двигателя для ГПА №1 18500 час произошло разрушение камеры сгорания. Значения стандартных отклонений, полученные при последних измерениях на этом ГПА, для оксида углерода достигает 3, для оксидов азота достигает 7, для температуры 4,5. При наработке 8500 час значения S по оксидам азота и углерода на одном из режимов становятся больше 1, а по температуре выхлопных газов от 2 до 2,5. При эксплуатации ГПА 4100 час S по оксидам азота и углерода меньше 1, а по температуре выхлопных газов больше 1.

Разрушение камеры сгорания двигателя ГПА №2 и его замена произошла при наработке 14400 час. Имеются результаты измерений продуктов сгорания при наработке двигателя 9700 час. Расчет стандартных отклонений дает значения по оксидам азота от 1,3 до 1,7, по оксиду углерода от 0,9 до 1,3, по температуре выхлопных газов от 1,7 до 2,7. Стандартные отклонения при наработке двигателя 2500 час по всем параметрам меньше 1. Новый двигатель при его эксплуатации 6400 час имеет S по оксидам азота и оксиду углерода на отдельных режимах значения немногим больше 1, а по температуре от 1,1 до 1,60.

Двигатель ГПА №3 при эксплуатации 16900 час имеет S по оксидам азота от 0,8 до 1,2, по оксиду углерода от 1,3 до 1,1, по температуре выхлопных газов от 1,3 до 1,8. При наработке двигателя до 12600 час S по оксидам азота и оксиду углерода меньше 1, по температуре выхлопных газов от 1,3 до 1,8.

Двигатель ГПА №4 при наработке 2500 час имеет S оксидам азота до 2,6, по оксиду углерода 1,7, по температуре свыше 3 и был заменен на новый из-за разрушения камеры сгорания. При наработке 9300 час новый двигатель имел значения S по оксиду углерода не более 1, по оксидам азота не боле 1,1, по температуре от 1,3 до 1,9.

Анализ стабильности продуктов сгорания от авиационных двигателей марки ПС-90ГП-2 для ГПА-16 «Урал» показывает возможность проведения ТО не по времени наработки, а по состоянию двигателя. В табл. №7 приведены эталонные значения стандартных отклонений продуктов сгорания и температуры выхлопных газов, характеризующих состояние двигателя.

Анализ состояния двигателя проводится путем сравнения эталонных значений стандартных отклонений по оксиду углерода, по оксидам азота и по температуре выхлопных газов со стандартными отклонениями, полученными при проведении диагностического обследования.

Предлагаемый способ удобен в практическом применении в связи с отсутствием жестких требований в использовании высококвалифицированных специалистов. Диагностика оборудования по предлагаемому способу может проводиться непосредственно персоналом компрессорной станции (КС) после прохождения небольшого обучения. Способ также легко реализуем, что связано с использованием простого, доступного и относительно недорогого оборудования. С помощью предлагаемого способа можно быстро получить необходимый набор статистических данных, на основании которых возможно быстро сделать диагностические выводы об эффективности работы ГПА и дать рекомендации о режимах его использования. Комплексное использование предлагаемого способа с имеющимися выводами по вибродиагностике и параметрической диагностике позволит значительно увеличить надежность заключений о состоянии ГПА, следовательно, сократить количество аварий, перейти от эксплуатации ГПА по РТО на эксплуатацию ГПА «по состоянию», а это существенно снизит трудозатраты.

Литература

1. Химическая энциклопедия, т.1 / М.: Советская энциклопедия, 1988, стр.594-598.

2. Химическая энциклопедия, т.4 /М.: Большая Российская энциклопедия, 1995, стр.129-130.

3. Патент РФ №2245491.

4. Васильев Ю.Н. и др. Вибрационный контроль технического состояния газотурбинных газоперекачивающих агрегатов. / М.: Недра, 1987.

5. Патент РФ №2310180.

6. Патент РФ №2006751.

7. СТО Газпром 2-3.5-038-2005 «Инструкция по проведению контрольных измерений вредных выбросов газотурбинных установок на компрессорных станциях» / М., 2005.

8. Методика 83-00-900ПМ 156 «Газотурбинная установка ГТУ-16П. Комплексное диагностическое обследование по эксплуатационным параметрам».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2013 |

|

RU2536759C1 |

| Система селективного каталитического восстановления оксидов азота, встроенная в выхлопной тракт газоперекачивающего агрегата | 2021 |

|

RU2787464C1 |

| СПОСОБ ОЧИСТКИ ГАЗООБРАЗНЫХ ВЫБРОСОВ ОТ ОКСИДОВ АЗОТА | 2009 |

|

RU2403955C1 |

| СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2009 |

|

RU2432561C2 |

| СИСТЕМА ДИАГНОСТИРОВАНИЯ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ | 2004 |

|

RU2245533C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ НЕЙТРАЛИЗАЦИИ ОКСИДОВ АЗОТА И УГЛЕРОДА В ВЫХЛОПНЫХ ГАЗАХ ДВИГАТЕЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2386041C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПОДАЧИ ТОПЛИВА В КАМЕРУ СГОРАНИЯ ГАЗОТУРБИННОЙ УСТАНОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2258822C1 |

| СПОСОБ КОНТРОЛЯ ИЗМЕНЕНИЯ КОНЦЕНТРАЦИИ ОКИСЛОВ АЗОТА В ВЫХЛОПНЫХ ГАЗАХ ГАЗОТУРБИННОЙ УСТАНОВКИ | 1991 |

|

RU2006751C1 |

| Газоперекачивающий агрегат (ГПА), способ охлаждения газотурбинного двигателя (ГТД) ГПА и система охлаждения ГТД ГПА, работающая этим способом, направляющий аппарат системы охлаждения ГТД ГПА | 2018 |

|

RU2675729C1 |

| Способ работы газотурбинной установки газоперекачивающего агрегата | 1990 |

|

SU1816896A1 |

Изобретение относится к области энергетики - к авиационной, газовой и электроэнергетической отраслям техники. Способ диагностики состояния камеры сгорания газотурбинных установок заключается в том, что измеряют параметры газов в выхлопной шахте, проводят обработку результатов измерений с помощью методов математической статистики и судят о состоянии камеры сгорания по отклонению этих результатов от эталонных величин, в качестве параметров газов в выхлопной шахте выбирают температуру газов и концентрацию в них продуктов сгорания, при этом при обработке результатов измерений определяют стандартные отклонения температуры газов и концентраций продуктов сгорания, в качестве эталонной величины для сравнения выбирают эталонное значение стандартных отклонений температуры газов и концентраций продуктов сгорания, которое определяется по результатам измерений этих величин для каждого типа двигателей от начала его эксплуатации до завершения, при определении концентраций продуктов сгорания определяют концентрации оксида углерода и оксидов азота, последовательно проводят 5 измерений в течение 20 минут. Изобретение позволяет просто, точно и без установки дополнительного оборудования диагностировать состояние камеры сгорания газотурбинной установки на установившемся режиме. 2 з.п. ф-лы, 7 табл.

1. Способ диагностики состояния камеры сгорания газотурбинных установок, заключающийся в том, что измеряют параметры газов в выхлопной шахте, проводят обработку результатов измерений с помощью методов математической статистики и судят о состоянии камеры сгорания по отклонению этих результатов от эталонных величин, в качестве параметров газов в выхлопной шахте выбирают температуру газов и концентрацию в них продуктов сгорания, отличающийся тем, что при обработке результатов измерений определяют стандартные отклонения температуры газов и концентраций продуктов сгорания, в качестве эталонной величины для сравнения выбирают эталонное значение стандартных отклонений температуры газов и концентраций продуктов сгорания, которое определяется по результатам измерений этих величин для каждого типа двигателей от начала его эксплуатации до завершения.

2. Способ по п.1, отличающийся тем, что при определении концентраций продуктов сгорания определяют концентрации оксида углерода и оксидов азота.

3. Способ по п.2, отличающийся тем, что последовательно проводят 5 измерений в течение 20 мин.

| СПОСОБ КОНТРОЛЯ ИЗМЕНЕНИЯ КОНЦЕНТРАЦИИ ОКИСЛОВ АЗОТА В ВЫХЛОПНЫХ ГАЗАХ ГАЗОТУРБИННОЙ УСТАНОВКИ | 1991 |

|

RU2006751C1 |

| СПОСОБ ДИАГНОСТИКИ И ПРОГНОЗИРОВАНИЯ НАДЕЖНОСТИ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ НА УСТАНОВИВШИХСЯ И НЕУСТАНОВИВШИХСЯ РЕЖИМАХ РАБОТЫ | 2006 |

|

RU2310180C1 |

| СПОСОБ И СИСТЕМА РЕГУЛИРОВАНИЯ ПРИЗЕМНОЙ КОНЦЕНТРАЦИИ ВРЕДНЫХ ВЕЩЕСТВ ОТРАБОТАВШИХ ГАЗОВ ТРАНСПОРТНЫХ СРЕДСТВ С ДВИГАТЕЛЯМИ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2327881C2 |

| US 2009039284 A1, 12.02.2009 | |||

| Устройство для перевода трамвайных стрелок с движущегося вагона | 1925 |

|

SU3168A1 |

| JP 58223034 А, 24.12.1983. | |||

Авторы

Даты

2010-06-10—Публикация

2008-07-17—Подача