Изобретение касается способа заземления высоковольтного электрода электродинамической установки дробления, устройства для осуществления способа, установки с устройством, а также применения устройства или установки согласно ограничительным частям независимых пунктов формулы изобретения.

При электродинамическом дроблении, которое, например, может быть использовано для избирательного размельчения бетона или шлака, в технологическом резервуаре между рабочим концом высоковольтного электрода, на который подаются импульсы высокого напряжения, и базовым электродом, расположенным обычно на нейтральном потенциале, вызываются пробои высокого напряжения через размельчаемый материал, что приводит к размельчению материала. Если рабочий конец высоковольтного электрода делается временно доступным, например для профилактических целей или с целью новой завалки технологического резервуара, то с точки зрения защиты персонала необходимо заземлить высоковольтный электрод, для того чтобы надежно блокировать непреднамеренные появления импульсов высокого напряжения на рабочей стороне конца электрода. В настоящее время это осуществляется благодаря тому, что на высоковольтный электрод вручную накладывается стержень заземления и/или на генераторе высоковольтного напряжения замыкается выключатель заземления. Эти известные мероприятия имеют тот недостаток, что они, по существу, зависимы от добросовестности обслуживающего персонала, так что при невнимательности это может привести к несчастным случаям. К тому же, при работах на высоковольтном электроде часто не имеется возможности просматривать выключатель заземления генератора и, таким образом, его режим работы. Единственное заземление высоковольтного электрода через выключатель заземления генератора высокого напряжения является к тому же проблематичным, поскольку разрядное сопротивление, встроенное в выключатель заземления генератора высокого напряжения, может быть дефектным, и для теоретического случая, что гибкий провод зарядной катушки разомкнут и вместе с этим возникает падение давления в трубке искрового разрядника - выключатель заземления не может проявлять своего защитного действия, что тоже не может быть визуально распознано.

Поэтому задача предлагаемого изобретения состоит в создании способа заземления высоковольтного электрода, а также устройства, которые не имеют недостатков уровня техники или они, по меньшей мере, частично обойдены.

Эта задача решается посредством способа, устройства и установки согласно независимым пунктам формулы изобретения.

Согласно этому первый аспект изобретения касается способа заземления высоковольтного электрода электродинамической установки дробления в нерабочем состоянии, при котором рабочий конец высоковольтного электрода остается доступным, и, таким образом, при проведении работ на нем или вблизи него существует опасность для персонала, если на высоковольтный электрод непреднамеренно или незамеченным подается высокое напряжение. Такая установка дробления имеет технологический резервуар, внутри которого при работе в режиме дробления расположены рабочая сторона конца электрода, базовый электрод, а также размельчаемый материал, а для дробления материала между рабочей стороной конца электрода и базовым электродом производятся разряды высокого напряжения. Таким образом, рабочая сторона конца электрода во время эксплуатации установки окружена технологическим резервуаром, так что она является недоступной для персонала. Для осуществления соответствующего изобретению способа предоставляется заземляющее устройство, с помощью которого высоковольтный электрод может быть заземлен посредством контактирования на своем конце электрода с рабочей стороны. Это заземляющее устройство, таким образом, сочленяется с высоковольтным электродом и технологическим резервуаром, и, следовательно, эффективно соединяется с устройством из технологического резервуара и высоковольтного электрода таким образом, что оно автоматически контактирует с рабочей стороной конца электрода при обеспечении доступа к ней и вследствие этого заземляет высоковольтный электрод. После этого рабочий конец электрода становится доступным для персонала, благодаря чему автоматически происходит заземление высоковольтного электрода посредством заземляющего устройства так, что рабочий конец электрода контактируется с заземляющим устройством в зоне рабочего конца электрода. В качестве рабочего конца электрода или рабочего конца высоковольтного электрода здесь понимается такая электропроводящая зона высоковольтного электрода, которая повернутой к технологическому резервуару стороной высоковольтного электрода выглядывает из его изолятора и несет наконечник электрода, с которого в режиме эксплуатации осуществляются разряды высокого напряжения на базовый электрод.

Соответствующим изобретению способом получается самодействующее, надежное и хорошо просматриваемое заземление высоковольтного электрода при доступном рабочем конце электрода, так что получается оптимальная защита персонала.

В предпочтительном варианте осуществления способа обеспечение доступа к рабочему концу электрода производится исключительно или, по меньшей мере, частично вследствие того, что открывается технологический резервуар, например открывается смотровой люк или удаляется блокирующая крышка.

Согласно другому предпочтительному варианту осуществления способа обеспечение доступа к рабочему концу электрода осуществляется исключительно или, по меньшей мере, частично вследствие того, что высоковольтный электрод и технологический резервуар удаляются друг от друга, предпочтительно потому, что высоковольтный электрод выдвигается из технологического резервуара вследствие его поднятия относительно технологического резервуара и/или опускания технологического резервуара относительно высоковольтного электрода.

Таким образом, по меньшей мере, при вариантах осуществления, у которых исключительно технологический резервуар открывается и/или опускается, выявляется то преимущество, что пригодно также для установок дробления, у которых высоковольтный электрод жестко связан с неподвижным подводом высокого напряжения, что, например, имеет место у установок с масло- или газоизолированными подводами высокого напряжения.

В другом предпочтительном варианте осуществления способа применяется заземляющее устройство с рычажным механизмом. Заземленная поверхность контакта накладывается рычажным механизмом на рабочий конец электрода, вследствие чего заземляется высоковольтный электрод.

При этом предпочтительно, если движение для наложения поверхности контакта на рабочий конец электрода осуществляется исключительно и/или, по меньшей мере, частично благодаря силе тяжести и/или силе упругости.

К тому же, заземляющее устройство выполнено предпочтительно таким и таким образом соединено с высоковольтным электродом, что несущий поверхность контакта рычаг рычажного механизма автоматически освобождается при обеспечении доступа к рабочему концу электрода для того, чтобы стать в таком случае двигающимся полностью или частично под действием силы тяжести и/или силы упругости к рабочему концу электрода, где его движение останавливается ограничителем хода поверхности контакта на рабочем конце электрода.

Этими мероприятиями простым образом может быть достигнуто надежное заземление не в последнюю очередь и потому, что гарантируется определенное усилие нажатия поверхности контакта на рабочий конец высоковольтного электрода.

Если при этом рычаг, несущий поверхность контакта, освобождается от верхнего края технологического резервуара, что предусмотрено, то получается допустимо простое и визуально воспринимаемое соединение между заземляющим приспособлением и технологическим резервуаром.

Согласно другому предпочтительному варианту осуществления способа, при котором применяется заземляющее устройство с рычажным механизмом, заземляющее устройство таким образом выполнено и соединено с высоковольтным электродом и технологическим резервуаром, что наложение поверхности контакта на рабочий конец электрода осуществляется механическим принудительным сочленением, и что обеспечение доступа к рабочему концу электрода, таким образом, принудительно механическим путем ведет к наложению поверхности контакта на рабочий конец электрода и, таким образом, к заземлению высоковольтного электрода. Этим удается добиться максимума безопасности.

В другом предпочтительном варианте осуществления способа, при котором применяется заземляющее устройство с рычажным механизмом, этот рычажный механизм имеет строго один движущийся рычаг, причем для наложения поверхности контакта на рабочий конец электрода этот рычаг поворачивается вокруг, предпочтительным образом, горизонтальной или вертикальной оси вращения. Такие рычажные механизмы имеют минимум подвижных частей и являются неприхотливыми и доступными по цене.

Если при движении рычага для наложения поверхности контакта на рабочий конец электрода рычаг дополнительно сдвигается вдоль оси вращения, что является предпочтительным, то удается простым образом реализовать двухмерное поворотное движение, что, в частности, может быть предпочтительным при стесненных внутренних габаритах.

В другом предпочтительном варианте осуществления способа контакт между рабочим концом электрода и заземляющим устройством устанавливается с помощью заземленной контактной щетки, вследствие чего удается обеспечить надежное заземление при загрязненном высоковольтном электроде.

Второй аспект изобретения касается устройства, которое подходит для осуществления способа согласно первому аспекту изобретения. Устройство имеет высоковольтный электрод и технологический резервуар, соответствующий высоковольтному электроду, в котором при соответствующих условиях режима эксплуатации устройства, например в качестве составной части электродинамической установки дробления, происходят импульсные высоковольтные разряды между рабочим концом электрода и базовым электродом. При этом высоковольтный электрод и технологический резервуар могут двигаться относительно друг друга таким образом, что они могут выборочно позиционироваться: в положение эксплуатации, при котором высоковольтный электрод погружен своим рабочим концом электрода в технологический резервуар, и в положение вывода из эксплуатации, в котором рабочий конец электрода расположен вне технологического резервуара. Устройство также имеет заземляющее устройство. Заземляющее устройство таким образом выполнено и соединено с высоковольтным электродом и технологическим резервуаром, что при позиционировании в положение вывода из эксплуатации или при смене положения эксплуатации на положение вывода из эксплуатации оно автоматически приводится в контакт с рабочим концом электрода и благодаря этому заземляет высоковольтный электрод.

Соответствующим изобретению устройством становится возможным предоставление электродинамических установок, у которых высоковольтный электрод, при обеспечении доступа к рабочему концу электрода, самостоятельно и надежно заземляется, и, к тому же, заземление даже визуально различимо. Таким образом, отчетливо может быть улучшена защита персонала.

В предпочтительном варианте осуществления устройства заземляющее устройство к тому же таким образом выполнено и соединено с технологическим резервуаром, что при позиционировании в положение эксплуатации или при смене положения вывода из эксплуатации на положение эксплуатации оно автоматически выводится из контакта с рабочим концом электрода, вследствие чего прекращается заземление высоковольтного электрода и становится возможным создание высоковольтных разрядов между высоковольтным электродом и базовым электродом.

В последующем предпочтительном варианте осуществления устройства его заземляющее устройство содержит рычажный механизм, с помощью которого, для заземления или снятия заземления высоковольтного электрода, поверхность контакта может находиться в контакте или выходить из контакта с рабочим концом электрода.

При этом рычажный механизм выполнен преимущественно таким образом, что он в любом из обоих своих направлений движения приведен в действие исключительно или, по меньшей мере, частично силой тяжести и/или силой упругости, причем предпочтительно, если это является направлением движения, в котором осуществимо приведение поверхности контакта в контакт с рабочим концом электрода.

Устройства с заземляющими устройствами подобного вида имеют то преимущество, что они являются простыми и приемлемыми по затратам, и что корректное действие заземляющего устройства может простым образом визуально перепроверяться. У вышеупомянутого варианта осуществления к тому же преимущество, поверхность контакта наложена на рабочий конец электрода с определенным усилием прижатия и таким образом обеспечен надежный контакт.

В еще одном предпочтительном варианте осуществления устройства рычажный механизм таким образом эффективно соединен с высоковольтным электродом и технологическим резервуаром, что поверхность контакта, при движении высоковольтного электрода и технологического резервуара относительно друг друга из положения вывода из эксплуатации в положение эксплуатации, посредством механического принудительного сочленения снимается с рабочего конца электрода высоковольтного электрода и удаляется.

При этом механическое принудительное сочленение с преимуществом реализуется таким образом, что несущий поверхность контакта рычаг рычажного механизма отжимается технологическим резервуаром, а именно предпочтительным образом его верхним краем, и таким образом поверхность контакта снимается с рабочего конца электрода и удаляется с нее.

Таким образом, в этом направлении движения удается реализовать простое и неприхотливое механическое принудительное сочленение заземляющего приспособления с высоковольтным электродом и технологическим резервуаром, которое, к тому же, дополнительно может быть отслежено просто визуально.

Предпочтительным образом для этого рычаг, несущий поверхность контакта, выполняется таким, что он имеет криволинейного вида поверхность ограничителя хода для верхнего края технологического резервуара, вдоль которой верхний край контактирует с рычагом при отжимании. Таким образом преимущественно ограничивается горизонтальная составляющая силы, действующей на технологический резервуар, что преимущественно при более малых, непредохраненных технологических резервуарах отчетливо уменьшается опасность опрокидывания резервуара.

К тому же, рычаг заземляющего приспособления дополнительно выполняется таким, и поверхность контакта на нем расположена таким образом, что становится невозможным соприкосновение поверхности контакта с технологическим резервуаром при отжимании рычага, что является предпочтительным, и, таким образом, становится возможным даже применение чувствительных поверхностей контакта, как, например, контактные щетки, которые иначе могли бы быть легко повреждены.

В еще одном предпочтительном варианте осуществления устройства рычажный механизм эффективно соединен с высоковольтным электродом и технологическим резервуаром таким образом, что поверхность контакта, при движении высоковольтного электрода и технологического резервуара относительно друг друга из положения эксплуатации в положение вывода из эксплуатации, посредством механического принудительного сочленения движется к высоковольтному электроду и накладывается на его рабочий конец электрода. Благодаря принудительному сочленению в этом направлении движения преимущественно при обеспечении доступа к рабочему концу электрода механически принудительно осуществляет заземление высоковольтного электрода, вследствие чего может быть достигнут максимум безопасности. Также предусмотрено, что механическое принудительно сочлененное движение может быть проведено при поддержке силы тяжести и/или силы упругости.

В еще одном предпочтительном варианте осуществления устройства рычажный механизм содержит строго один рычаг, имеющий возможность перемещения, который для приведения в контакт или выведения из контакта поверхности контакта с рабочим концом электрода может поворачиваться вокруг, предпочтительным образом, горизонтальной или вокруг вертикальной оси вращения. Такие рычажные механизмы имеют минимум подвижных частей и являются неприхотливыми и доступными по цене.

При этом предпочтительно, если к тому же рычаг для приведения в контакт или выведения из контакта поверхности контакта с рабочим концом электрода может сдвигаться вдоль оси вращения. Таким образом, могут быть реализованы сложные, многомерные поворотные движения с малыми конструктивно-техническими дополнительными затратами.

В еще одном предпочтительном варианте осуществления устройства поверхность контакта выполнена с контактной щеткой, вследствие чего преимущественно можно надежно заземлять даже при загрязненном рабочем конце электрода.

В еще одном предпочтительном варианте осуществления устройство выполнено таким, что относительное движение высоковольтного электрода и технологического резервуара, требуемое для позиционирования в положение вывода из эксплуатации или в положение эксплуатации, может осуществляться посредством опускания или поднимания технологического резервуара относительно высоковольтного электрода, например с помощью подъемного стола, который несет технологический резервуар, причем предпочтительно, если это может производиться при неподвижном в то же время высоковольтном электроде. Таким образом, преимущественно соответствующее изобретению устройство может быть использовано и для установок, у которых высоковольтный электрод подключен к неподвижному подводу высокого напряжения, что, в частности, имеет место у установок с масляно- и газоизолированными подводами высокого напряжения.

Третий аспект изобретения касается установки с устройством согласно второму аспекту изобретения и с импульсным генератором высокого напряжения для подачи высоковольтных импульсов на высоковольтный электрод. У такой установки преимущества изобретения выявляются особенно отчетливо.

Четвертый и последний аспект изобретения касается применения устройства согласно второму аспекту изобретения или установки согласно третьему аспекту изобретения для электродинамического дробления преимущественным образом материала, плохо проводящего электричество, преимущественным образом бетона или шлака.

Другие исполнения, преимущества и виды применения изобретения вытекают из зависимых пунктов формулы изобретения и следующего дальше описания с использованием чертежей. При этом показывают:

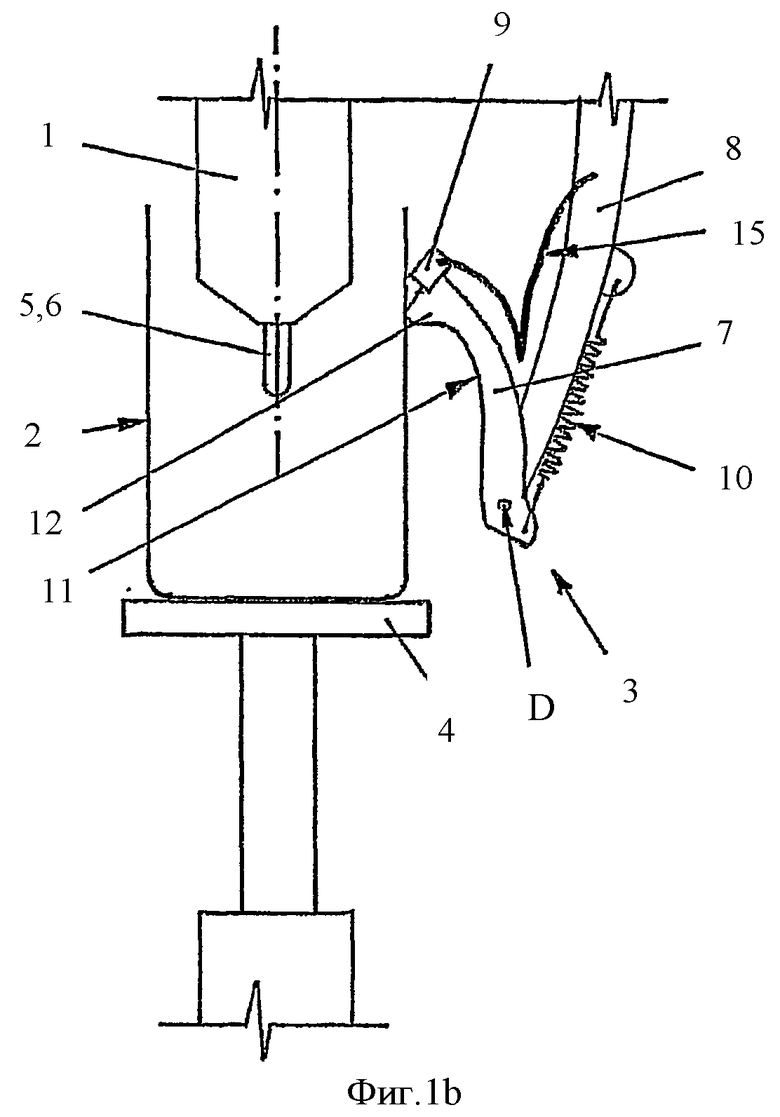

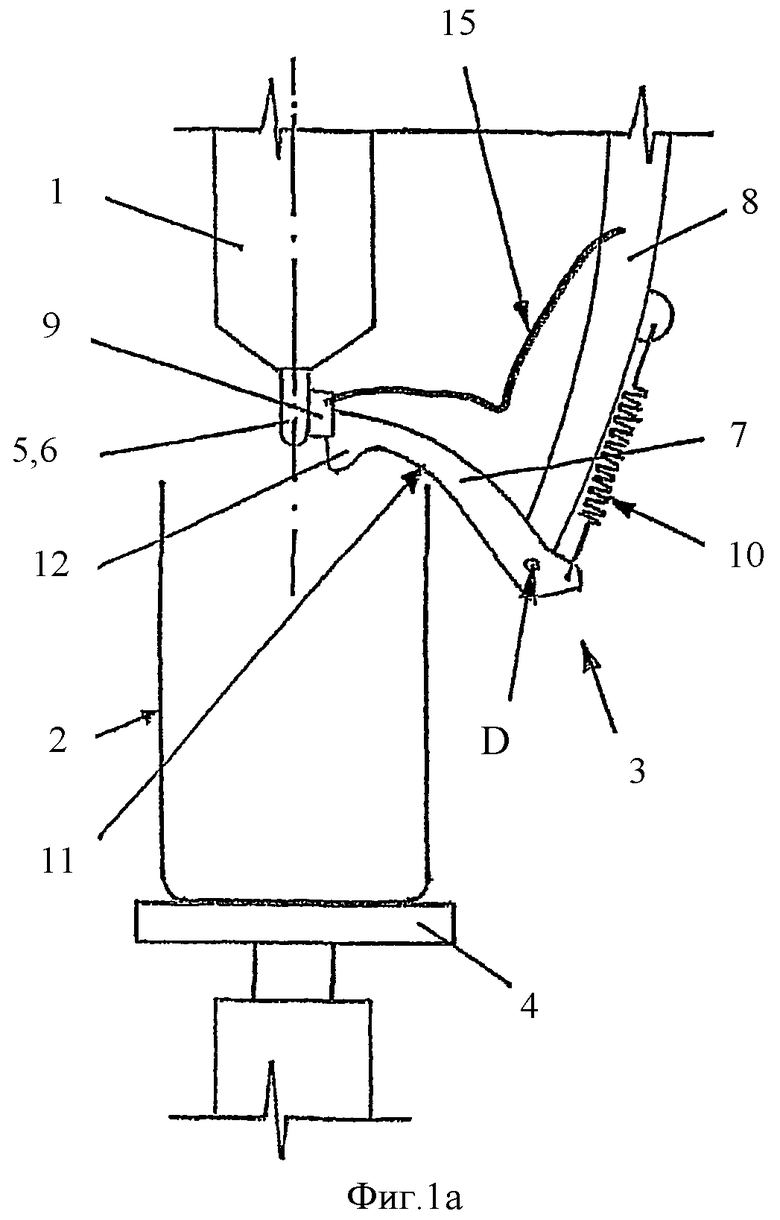

фиг.1а и 1b - схематичные изображения первого соответствующего изобретению устройства в положении вывода из эксплуатации и в положении эксплуатации;

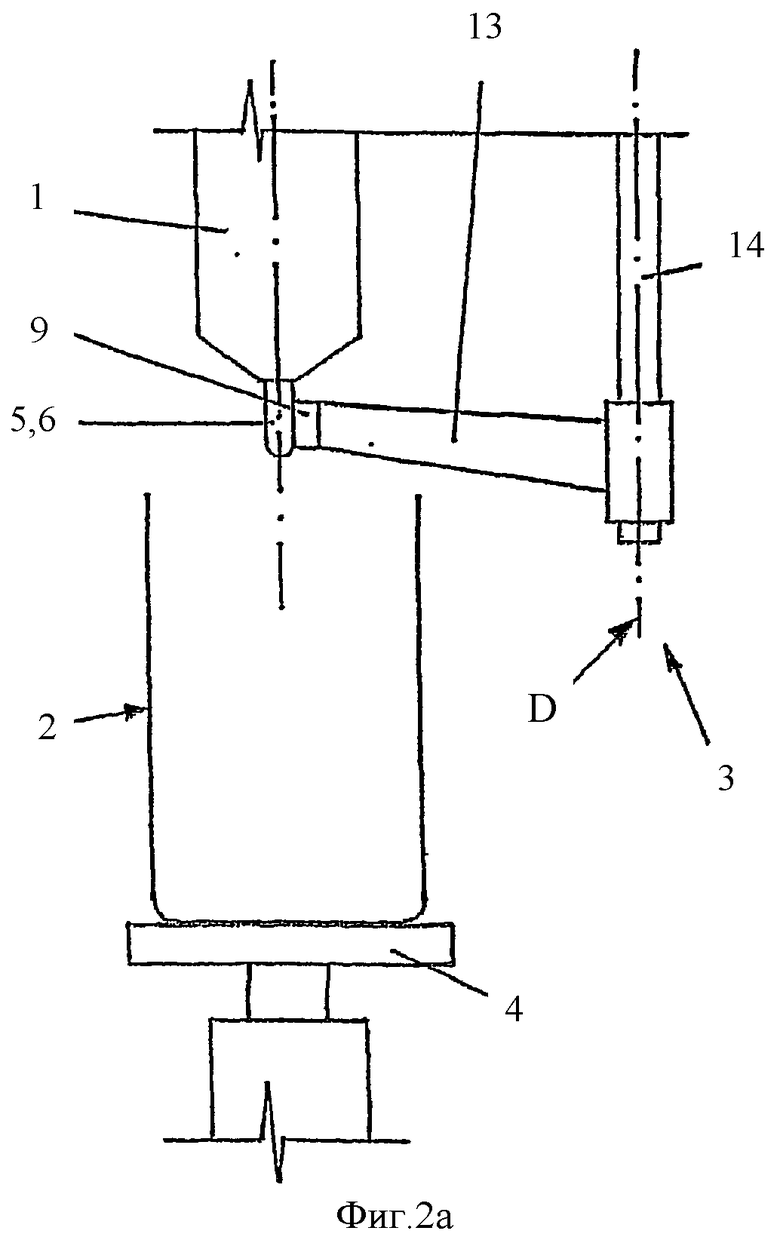

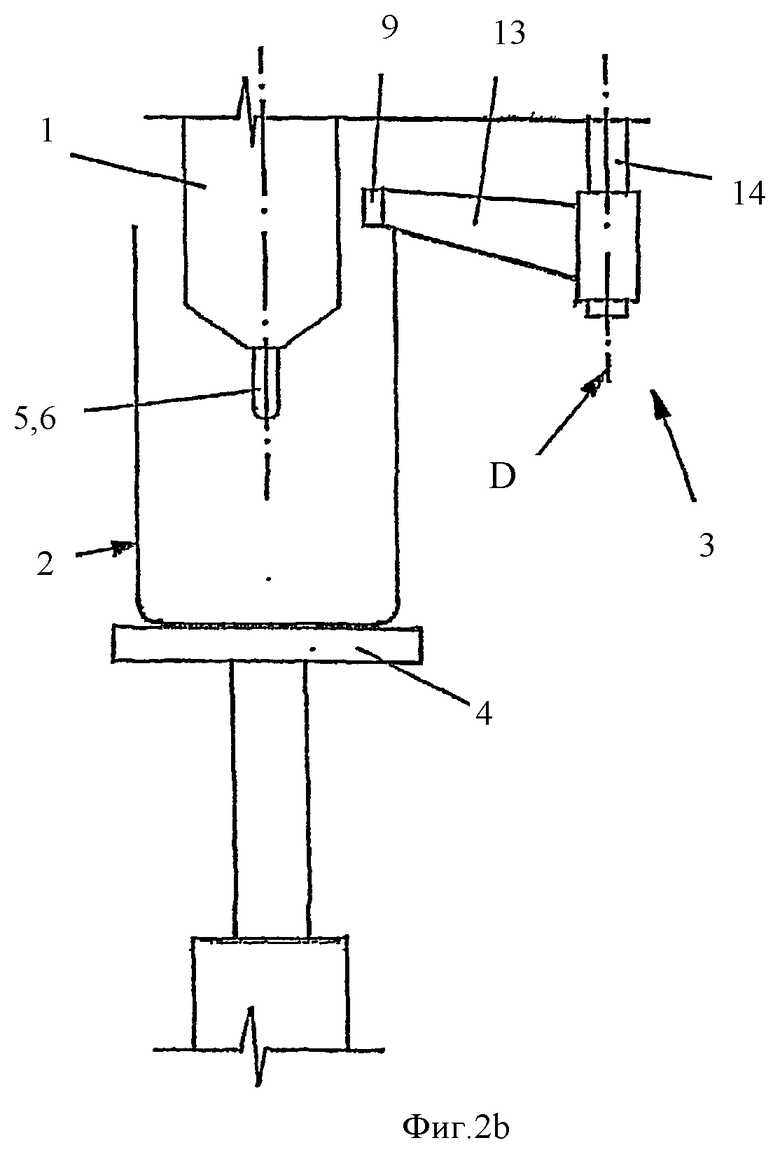

фиг.2а и 2b - схематичные изображения второго соответствующего изобретению устройства в положении вывода из эксплуатации и в положении эксплуатации;

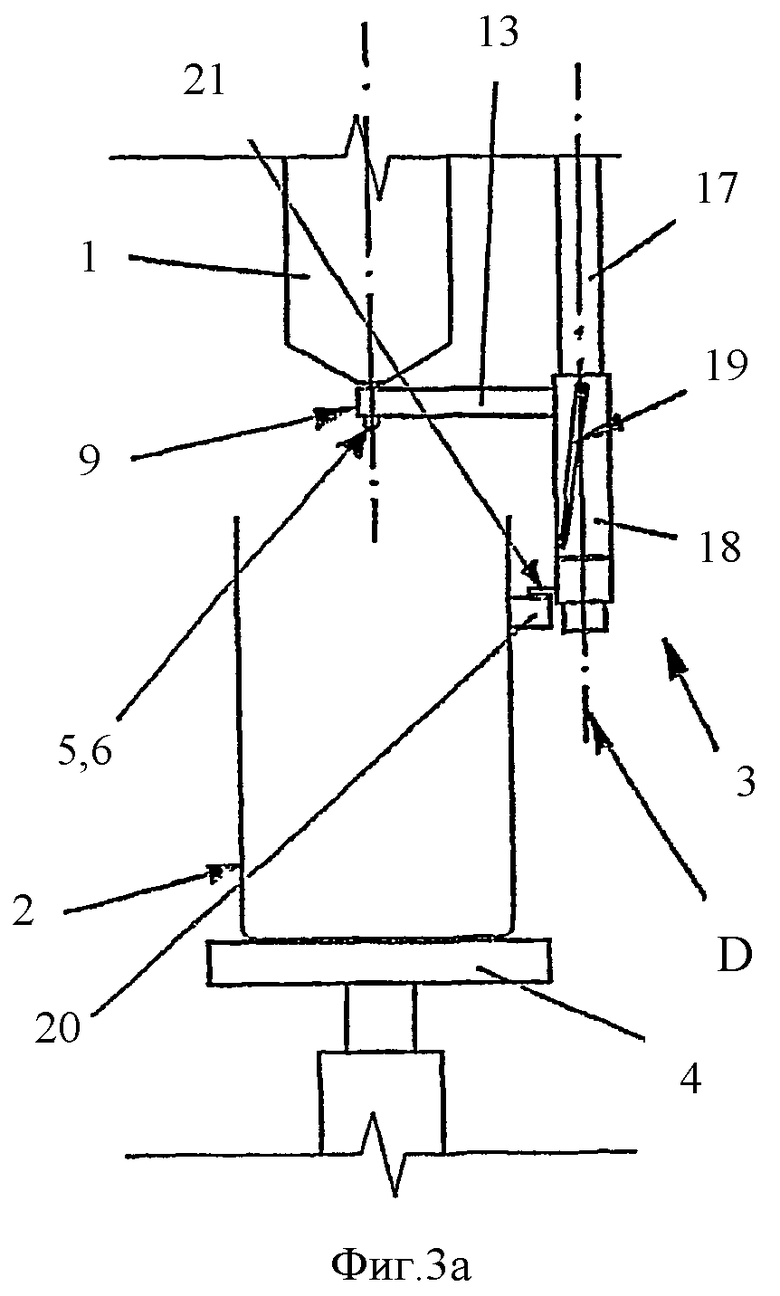

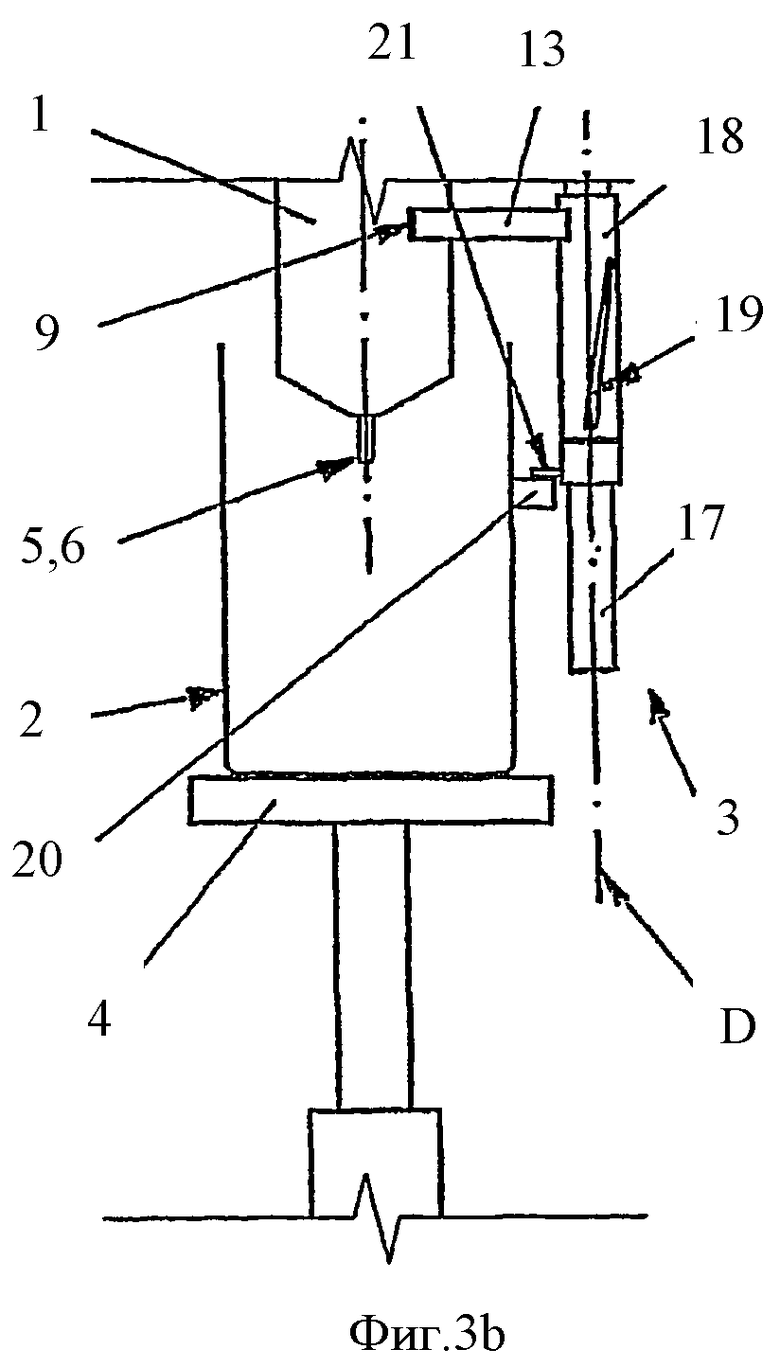

фиг.3а и 3b - схематичные изображения третьего соответствующего изобретению устройства в положении вывода из эксплуатации и в положении эксплуатации; и

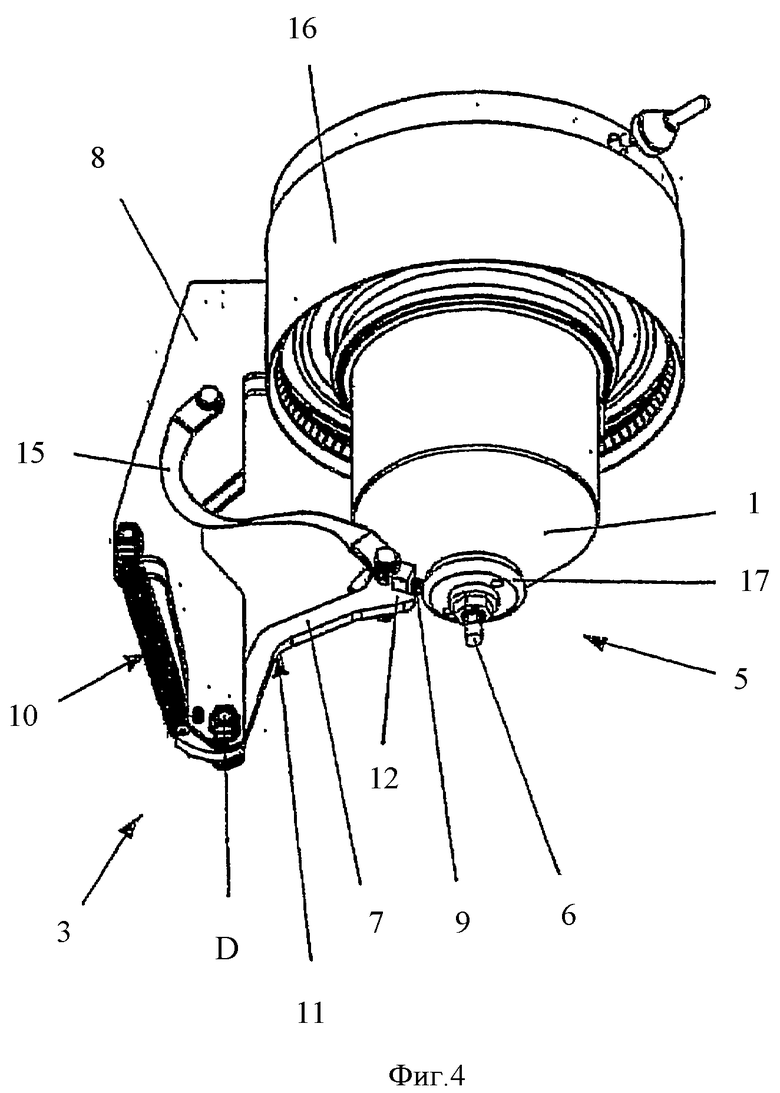

фиг.4 - вид в перспективе высоковольтного электрода с заземляющим устройством для соответствующего изобретению устройства.

Фиг.1а и 1b показывают соответственно схематичное изображение первого соответствующего изобретению устройства (вид сбоку), а именно в положении вывода из эксплуатации (фиг.1а) и в положении эксплуатации (фиг.1b). Устройство содержит неподвижный высоковольтный электрод 1, технологический резервуар 2, имеющий возможность вертикально перемещаться с помощью подъемного стола 4, а также заземляющее устройство 3, которое закреплено на конструкции (не показанной), несущей высоковольтный электрод 1.

В показанном на фиг.1а положении вывода из эксплуатации рабочий конец 5 электрода высоковольтного электрода 1, который образует наконечник 6 электрода, является доступным и заземлен с помощью заземляющего устройства 3. Оно содержит двуплечий поворотный рычаг 7, который закреплен с возможностью вращения вокруг горизонтальной оси D вращения около неподвижного несущего рычага 8 и несет на одном из двух своих незакрепленных концов контактную щетку 9, заземленную через гибкий провод 15, посредством которой он контактирует с наконечником 6 электрода и благодаря этому заземляет. Другим своим незакрепленным концом поворотный рычаг 7 соединен с несущим рычагом 8 через тяговую пружину 10 таким образом, что контактная щетка 9 прижимается к наконечнику 6 электрода силой упругости тяговой пружины 10. На нижней стороне своего рычажного плеча, несущего контактную щетку 9, поворотный рычаг 7 имеет контур 11 криволинейной формы, который, как излагается в дальнейшем, служит криволинейной поверхностью ограничителя 11 хода для верхнего края технологического резервуара 2.

Если теперь, выходя из положения вывода из эксплуатации, изображенного на фиг.1а, технологический резервуар 2 поднимается с помощью подъемного стола 4, то верхний край резервуара входит в контакт с нижней стороной поворотного рычага 7 и отжимает его вверх, вследствие чего контактная щетка 9 поднимается с наконечника 6 электрода и удаляется. При этом верхний край технологического резервуара 2 перемещается вдоль криволинейной поверхности ограничителя 11 хода до достижения предельного окончания поворотного рычага 7, которое несет контактную щетку 9 и выполнено как выступающий носик 12. В этом состоянии поворотный рычаг 7 и контактная щетка 9 находятся полностью вне жерла технологического резервуара 2, и при дальнейшем поднятии технологического резервуара 2 поворотный рычаг 7 теперь носиком 12 скользит вдоль наружной стороны технологического резервуара 2 до достижения положения эксплуатации, изображенного на фиг.1b. Концевой носик 12 поворотного рычага 7 при этом выполнен таким, что надежно предотвращается соприкосновение контактной щетки с технологическим резервуаром 2 и, таким образом, возможность повреждения контактной щетки 9.

Если технологический резервуар 2 вновь опускается, чтобы получить изображенное на фиг.1а положение вывода из эксплуатации с доступной рабочей стороной конца 5 электрода, то осуществляется та же последовательность действий, но обращенная по смыслу, причем также происходит автоматический обратный ход поворотного рычага 7 и наложение контактной щетки 9 на наконечник 6 электрода, по существу, осуществленное силой упругости тяговой пружины 10. Это происходит в отличие от ранее описанного обратного направления движения, в котором движение осуществляется посредством механического принудительного сочленения с движением технологического резервуара вверх с помощью подъемного стола 4 и против силы упругости.

На фиг.2а и 2b представлено, как и на фиг.1а и 1b второе соответствующее изобретению устройство, которое отличается от описанного прежде первого соответствующего изобретению устройства только тем, что оно имеет другое заземляющее устройство 3. В представленном случае заземляющее устройство 3 содержит простой поворотный рычаг 13, который на своем незакрепленном конце несет контактную щетку 9, посредством которой он контактирует с наконечником 6 электрода и заземляет вследствие этого. Поворотный рычаг 13 жестко закреплен на несущей стойке 14, имеющей возможность вращаться вокруг вертикальной оси D вращения. При этом несущая стойка 14 смонтирована на опоре таким образом, что она при повороте вокруг оси D вращения одновременно вертикально перемещается вверх вдоль своей продольной оси, что в представленном случае осуществляется благодаря тому, что осевая опора несущей стойки состоит из подшипника качения, который опирается на криволинейную поверхность. Таким образом, при воздействии веса (силы тяжести) поворотного рычага 13 и к тому же несущей стойки получается движущий момент вокруг оси D вращения, который действует по направлению вращения к высоковольтному электроду 1, так что контактная щетка 9 прижимается к наконечнику 6 электрода.

Если теперь, выходя из положения вывода из эксплуатации, изображенного на фиг.2а, технологический резервуар 2 поднимается с помощью подъемного стола 4, то верхний край резервуара входит в контакт с нижней стороной поворотного рычага 13 и отжимает его вместе с несущей стойкой вверх, причем поворотный рычаг 13 вынужден принудительно совершать вращательное движение вокруг вертикальной оси вращения несущей стойки 14, а контактная щетка 9 поднимается с наконечника 6 электрода и удаляется. При этом верхний край технологического резервуара 2 перемещается вдоль нижнего края поворотного рычага 13 до достижения положения эксплуатации, изображенного на фиг.2b. В этом положении эксплуатации поворотный рычаг 13, в зоне своего незакрепленного конца, лежит на технологическом резервуаре 2, причем контактная щетка остается в области жерла технологического резервуара 2.

Если технологическая емкость 2 вновь опускается, чтобы получить изображенную на фиг.2а нерабочую ситуацию с доступным рабочим концом электрода 5, то осуществляется та же последовательность действий, обращенная по смыслу, причем также осуществляется автоматический обратный ход поворотного рычага 13 и наложение контактной щетки 9 на наконечник 6 электрода, по существу, посредством вышеупомянутого движущего момента вокруг оси D вращения, произведенного весами поворотного рычага 13 и несущей стойки 14.

Фиг.3а и 3b показывают изображения, как и фиг.2а и 2b третьего соответствующего изобретению устройства, которое аналогично вышеописанному второму соответствующему изобретению устройству. И здесь заземляющее устройство 3 содержит простой поворотный рычаг 13, который на своем незакрепленном конце несет контактную щетку 9, которой он контактирует с наконечником 6 электрода и благодаря этому заземляет. Существенное отличие от устройства, изображенного на фиг.2а и 2b, состоит в том, что здесь используется неподвижная несущая стойка 17, а поворотный рычаг 14 таким образом соединен с несущей стойкой 17 через направляющую втулку 18 с криволинейным направляющим вырезом 19, с которой взаимодействует жестко связанный с несущей стойкой 17 подшипник качения (не показанный), что рычаг имеет возможность вращаться вокруг оси D вращения относительно несущей стойки 17 при одновременном вертикальном перемещении вдоль этой оси D. Значит и здесь речь идет о подобном механическом принципе, как в устройстве согласно фиг.2а и 2b, но с тем отличием, что здесь элемент 18 конструкции, который создает криволинейный направляющий вырез, имеет возможность двигаться, в то время как элемент 17 конструкции, который несет подшипник качения, является неподвижным. И здесь соответственно при воздействии веса (силы тяжести) поворотного рычага 13 и направляющей втулки 18 образуется движущий момент вокруг оси D вращения, который действует по направлению вращения к высоковольтному электроду 1, так что контактная щетка прижимается к наконечнику 6 электрода.

Следующее отличие этого устройства от изображенного на фиг.2а и 2b состоит в том, что соединение между технологическим резервуаром 2 и поворотным рычагом 13 происходит не наложением поворотного рычага 13 на верхний край резервуара, а благодаря тому, что захватывающий выступ 20 взаимодействует с надлежащим захватывающим выступом 21 направляющей втулки 18.

Если теперь, выходя из положения вывода из эксплуатации, изображенного фиг.3а, технологический резервуар 2 поднимается с помощью подъемного стола 4, то верхний край захватывающего выступа 20 технологического резервуара 2 входит в контакт с нижней стороной захватывающего выступа 21 направляющей втулки 18 и отжимает направляющую втулку 18 вверх, причем поворотный рычаг 13 вынужден принудительно совершать вращательное движение вокруг вертикальной оси вращения D несущей стойки 17, а контактная щетка 9 поднимается с наконечника 6 электрода и удаляется. В случае необходимости движение останавливается в положении эксплуатации, изображенном на фиг.3b, посредством наезда нижнего конца криволинейного направляющего выреза 19 на подшипник качения. Поворотный рычаг 13 в этом положении эксплуатации лежит контактной щеткой 9 сбоку, около высоковольтного электрода 1, вне жерла технологического резервуара 2.

Если технологическая емкость 2 вновь опускается, чтобы снова получить изображенную на фиг.3а нерабочую ситуацию с доступным рабочим концом 5 электрода, то осуществляется та же последовательность действий, обращенная по смыслу, причем также осуществляется автоматический обратный ход поворотного рычага 13 и наложение контактной щетки 9 на наконечник 6 электрода, по существу, посредством вышеупомянутого движущего момента вокруг оси D вращения, произведенного весами поворотного рычага 13 и направляющей втулки 18.

Даже если у показанных выше, соответствующих изобретению компоновочных решений осуществляется только поднятие заземления высоковольтного электрода, механически принудительно сочлененное посредством поднятия технологического резервуара 2 с помощью подъемного стола 4, в то время как заземление этого электрода при опускании технологической емкости и обеспечении доступа к рабочему концу 5 электрода происходит, по существу, произведенное силой упругости или силой тяжести, то также предусмотрено, что может быть предусмотрено механическое, принудительно сочлененное движение заземления, например тем, что у компоновочного решения, изображенного на фиг.1а и 1b, подъемный стол соединяется с несущим контактную щетку плечом поворотного рычага 7 через средство передачи тяги, как, например, стальной трос или тянущую штангу.

Фиг.4 показывает вид в перспективе конкретного исполнения высоковольтного электрода, схематично изображенного на фиг.1а и 1b, с заземляющим устройством, которое вместе с соответствующим технологическим резервуаром образовало бы соответствующее изобретению устройство. За принципом действия во взаимосвязи с технологическим резервуаром следует обратиться к описанию вышеупомянутых фиг.1а и 1b. Как может быть видно, здесь рабочий конец 5 электрода высоковольтного электрода 1 образован из шайбовидной разгрузочной панели 17 и ввинчиваемого по ее центру сменяемого наконечника 6 электрода. К тому же, высоковольтный электрод 1 несет концентрический ворот 16 для охвата отверстия ответного технологического резервуара (не показанного) в режиме эксплуатации, на котором закреплен несущий рычаг 8 заземляющего устройства 3. Двуплечий поворотный рычаг 7 закреплен с возможностью поворота вокруг горизонтальной оси D вращения на несущем рычаге 8 и несет на своем плече рычага со стороны электрода контактную щетку 9, соединенную с заземленной несущей скобой 8 гибким проводом 15, которая в изображенной ситуации лежит на разгрузочной панели 17 и благодаря этому заземляет высоковольтный электрод 1. И здесь предельное окончание поворотного рычага 7 образует выступающий носик 12, который, как уже описано согласно фиг.1а и 1b, служит для того, чтобы предотвратить соприкосновение контактной щетки 9 с технологическим резервуаром 2 и, по возможности, повреждение контактной щетки, сопровождающее это. Плечо двуплечего рычага 7, отвернутое от высоковольтного электрода 1, соединено через тяговую пружину 10 с несущим рычагом 8 таким образом, что контактная щетка 9 прижимается к разгрузочной панели 17 силой упругости тяговой пружины 10. Со стороны электрода, на нижней стороне своего плеча рычага, несущего контактную щетку, поворотный рычаг 7 имеет криволинейную поверхность ограничителя хода 11 для верхнего края технологического резервуара 2.

В то время как в представленной заявке описаны предпочтительные исполнения изобретения, должно быть четко указано на то, что изобретение не ограничено ими, а может быть выполнено и другим образом в объеме нижеследующих пунктов формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заземления высоковольтной аппаратуры | 1981 |

|

SU1026205A1 |

| Столбовой разъединитель | 1976 |

|

SU680077A2 |

| ГОРИЗОНТАЛЬНО-ПОВОРОТНЫЙ РАЗЪЕДИНИТЕЛЬ | 1996 |

|

RU2127006C1 |

| РАЗЪЕДИНИТЕЛЬНОЕ УСТРОЙСТВО | 2012 |

|

RU2600724C2 |

| КОНТАКТНОЕ УСТРОЙСТВО С ОГРАНИЧИТЕЛЬНЫМ ЭЛЕМЕНТОМ, КОТОРЫЙ ОГРАНИЧИВАЕТ ОТКЛОНЕНИЕ ПОДВИЖНОЙ КОНТАКТ-ДЕТАЛИ | 2006 |

|

RU2410789C2 |

| ПЕРЕКЛЮЧАЮЩЕЕ УСТРОЙСТВО НАРУЖНОЙ УСТАНОВКИ | 2012 |

|

RU2608753C2 |

| ВАКУУМНЫЙ ВЫКЛЮЧАТЕЛЬ НАГРУЗКИ С ГАЗОВОЙ ИЗОЛЯЦИЕЙ | 2016 |

|

RU2696253C1 |

| БЛОК С ЗАЩИТОЙ ОТ ПЕРЕНАПРЯЖЕНИЯ И СПОСОБ ЕГО ПРОВЕРКИ | 2011 |

|

RU2496203C2 |

| УПРАВЛЯЮЩИЙ УЗЕЛ ДЛЯ УСТРОЙСТВА ДЛЯ НАГРЕВА ЖИДКОСТИ | 2012 |

|

RU2622823C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВЫСОКОВОЛЬТНОЙ ИМПУЛЬСНОЙ СИСТЕМЫ | 2016 |

|

RU2710432C1 |

Изобретение касается способа заземления высоковольтного электрода электродинамической установки дробления, устройства для осуществления способа, установки с устройством, а также применения устройства или установки. Может быть использовано для избирательного размельчения бетона или шлака. Способ заземления высоковольтного электрода электродинамической установки дробления в положении вывода из эксплуатации, причем установка дробления имеет технологический резервуар, который в режиме эксплуатации окружает рабочий конец электрода таким образом, что он в режиме эксплуатации является недоступным. Способ содержит следующие этапы: предоставление заземляющего устройства для заземления высоковольтного электрода посредством вхождения в контакт с ним в зоне рабочего конца электрода, соединение заземляющего устройства с высоковольтным электродом и технологическим резервуаром таким образом, что для заземления высоковольтного электрода заземляющее устройство автоматически контактирует с рабочим концом электрода при обеспечении доступа к нему, и обеспечение доступа к рабочему концу электрода при автоматическом заземлении высоковольтного электрода заземляющим устройством. Способ осуществляется с помощью устройства, содержащего высоковольтный электрод и технологический резервуар, соответствующий высоковольтному электроду. Высоковольтный электрод и технологический резервуар имеют возможность двигаться относительно друг друга таким образом, что они имеют возможность позиционироваться, по меньшей мере, в положение эксплуатации, в котором высоковольтный электрод своим рабочим концом электрода погружен в технологический резервуар, и в положение вывода из эксплуатации, в котором рабочий конец электрода расположен вне технологического резервуара, и с заземляющим устройством, которое выполнено таким образом, что при позиционировании в положение вывода из эксплуатации оно автоматически приводится в контакт с рабочим концом электрода для заземления высоковольтного электрода. Технический результат - повышение производительности процесса дробления, улучшение защиты персонала. 4 н. и 23 з.п. ф-лы, 4 ил.

1. Способ заземления высоковольтного электрода (1) электродинамической установки дробления в положении вывода из эксплуатации, причем установка дробления имеет технологический резервуар (2), который в режиме эксплуатации окружает рабочий конец (5) электрода таким образом, что он в режиме эксплуатации является недоступным, способ содержит следующие этапы:

предоставление заземляющего устройства (3) для заземления высоковольтного электрода (1) посредством вхождения в контакт с ним в зоне рабочего конца (5) электрода;

соединение заземляющего устройства (3) с высоковольтным электродом (1) и технологическим резервуаром (2) таким образом, что для заземления высоковольтного электрода (1) заземляющее устройство (3) автоматически контактирует с рабочим концом (5) электрода при обеспечении доступа к нему;

и

обеспечение доступа к рабочему концу (5) электрода при автоматическом заземлении высоковольтного электрода (1) заземляющим устройством (3).

2. Способ по п.1, причем обеспечение доступа к рабочему концу (5) электрода, по меньшей мере, частично производят посредством открывания участка стенки ограждения технологического резервуара (2).

3. Способ по п.1, причем обеспечение доступа к рабочему концу (5) электрода по меньшей мере, частично производят посредством взаимного удаления высоковольтного электрода (1) и технологического резервуара (2), в частности, посредством выдвижения высоковольтного электрода (1) из технологического резервуара (2) посредством подъема высоковольтного электрода (1) и/или посредством опускания технологического резервуара (2).

4. Способ по п.1, причем применяют заземляющее устройство, содержащее рычажный механизм (7, 8; 13, 14; 13, 17, 18) с помощью которого поверхность (9) контакта накладывают на рабочий конец (5) электрода для заземления высоковольтного электрода (1).

5. Способ по п.4, причем движение наложения выполняют, по меньшей мере, частично инициированное силой тяжести или силой упругости.

6. Способ по п.5, причем заземляющее устройство (3) таким образом выполняют и соединяют с высоковольтным электродом (1) и технологическим резервуаром (2), что несущий контактную (9) поверхность рычаг (7, 13) рычажного механизма (7, 8; 13, 14; 13, 17, 18) при обеспечении доступа к рабочему концу (5) электрода освобождается и приведенный в движение, по меньшей мере, частично, силой тяжести или силой упругости, перемещается к рабочему концу (5) электрода до наложения поверхности контакта (9) на него.

7. Способ по п.6, причем несущий контактную поверхность (9) рычаг (7, 13) освобождают посредством движения, в частности опускания верхнего края технологического резервуара (2).

8. Способ по любому из пп.4-7, причем заземляющее устройство (3) таким образом выполняют и соединяют с высоковольтным электродом (1) и технологическим резервуаром (2), что наложение поверхности (9) контакта на рабочий конец (5) электрода производится механически принудительно сочлененным.

9. Способ по любому из пп.4-7, причем используют рычажный механизм (7, 8; 13, 14; 13, 17, 18) с единственным, имеющим возможность двигаться рычагом (7, 13), который для наложения поверхности (9) контакта на рабочий конец (5) электрода поворачивают вокруг одной, в частности, горизонтальной или вертикальной оси (D) вращения.

10. Способ по п.9, причем рычаг (7, 13) для наложения поверхности (9) контакта дополнительно сдвигают вдоль оси (D) вращения.

11. Способ по любому из пп.1-7, причем контакт между рабочим концом (5) электрода и заземляющим устройством (3) устанавливают с помощью контактной щетки (9).

12. Устройство для осуществления способа по любому из пп.1-11, содержащее высоковольтный электрод (1) и технологический резервуар (2), соответствующий высоковольтному электроду (1), причем высоковольтный электрод (1) и технологический резервуар (2) имеют возможность двигаться относительно друг друга таким образом, что они имеют возможность позиционироваться, по меньшей мере, в положение эксплуатации, в котором высоковольтный электрод (1) своим рабочим концом (5) электрода погружен в технологический резервуар (2) и в положение вывода из эксплуатации, в котором рабочий конец (5) электрода расположен вне технологического резервуара (2), и с заземляющим устройством (3), которое выполнено таким образом, что при позиционировании в положение вывода из эксплуатации оно автоматически приводится в контакт с рабочим концом (5) электрода для заземления высоковольтного электрода.

13. Устройство по п.12, причем заземляющее устройство к тому же выполнено таким образом, что при позиционировании в положение эксплуатации оно автоматически выводится из контакта с рабочим концом (5) электрода для снятия заземления и осуществления разрядов высокого напряжения с высоковольтного электрода (1).

14. Устройство по любому из пп.12 и 13, причем заземляющее устройство (3) содержит рычажный механизм (7, 8; 13, 14; 13, 17, 18), с помощью которого поверхность (9) контакта имеет возможность входить в контакт или выходить из контакта с рабочим концом (5) электрода для заземления или снятия заземления высоковольтного электрода (1).

15. Устройство по п.14, причем рычажный механизм (7, 8; 13, 14; 13, 17, 18), выполнен таким образом, что его движение в одном из двух его направлений движений полностью или частично инициировано силой тяжести или силой упругости, в частности, в направлении движения, в котором поверхность (9) контакта имеет возможность входить в контакт с рабочим концом (5) электрода.

16. Устройство по п.14, причем рычажный механизм (7, 8; 13, 14; 13, 17, 18) соединен с высоковольтным электродом (1) и технологическим резервуаром (2) таким образом, что при движении высоковольтного электрода (1) и технологического резервуара (2) относительно друг друга из положения вывода из эксплуатации в положение эксплуатации поверхность (9) контакта, механически принудительно сочлененная, снимается с рабочего конца (5) электрода высоковольтного электрода (1) и удаляется.

17. Устройство по п.16, причем механическое сочленение реализовано таким образом, что несущий контактную (9) поверхность рычаг (7, 13) рычажного механизма (7, 8; 13, 14; 13, 17, 18) отжимается технологическим резервуаром (2), в частности, его верхним краем или захватывающим элементом (20), расположенным на резервуаре снаружи, и вследствие этого поверхность (9) контакта снимается с рабочего конца (5) электрода и удаляется.

18. Устройство по п.17, причем несущий контактную поверхность (9) рычаг (7, 13) имеет криволинейную поверхность ограничителя (11) хода для верхнего края технологического резервуара (2).

19. Устройство по п.17, причем рычаг (7, 13) выполнен таким образом, а поверхность (9) контакта расположена на нем так, что при отжимании рычага (7, 13) надежно предотвращается соприкосновение контактной поверхности (9) с технологическим резервуаром (2).

20. Устройство по п.16, причем механическое сочленение реализовано таким образом, что элемент (18) конструкции, который несет рычаг (7,13) рычажного механизма (7, 8; 13, 14; 13, 17, 18), несущий контактную поверхность (9), отжимается технологическим резервуаром (2), в частности, его верхним краем или захватывающим элементом (20), расположенным на резервуаре снаружи, и вследствие этого поверхность (9) контакта снимается с рабочего конца (5) электрода и удаляется.

21. Устройство по п.14, причем рычажный механизм (7, 8; 13, 14; 13, 17, 18) таким образом соединен с высоковольтным электродом (1) и технологическим резервуаром (2), что при движении высоковольтного электрода (1) и технологического резервуара (2) относительно друг друга из положения эксплуатации в положение вывода из эксплуатации поверхность (9) контакта, механически принудительно сочлененная, движется к высоковольтному электроду (1), накладывается на его рабочий конец (5) электрода.

22. Устройство по п.14, причем рычажный механизм (7, 8; 13, 14; 13, 17, 18) имеет единственный, имеющий возможность двигаться рычаг (7, 13), который для вхождения в контакт или выхода из контакта поверхности (9) контакта с рабочим концом (5) электрода имеет возможность поворачиваться вокруг, в частности, горизонтальной или вертикальной оси (D) вращения.

23. Устройство по п.22, причем рычаг (7, 13) для вхождения в контакт или выхода из контакта поверхности (9) контакта с рабочим концом (5) электрода дополнительно имеет возможность сдвигаться вдоль оси (D) вращения.

24. Устройство по п.14, причем поверхность (9) контакта образована контактной щеткой (9).

25. Устройство по п.14, причем устройство выполнено таким образом, что относительное движение высоковольтного электрода (1) и технологического резервуара (2), требуемое для позиционирования в положение вывода из эксплуатации или положение эксплуатации, имеет возможность осуществляться посредством опускания или поднимания технологического резервуара (2), в частности, при неподвижном в то же время высоковольтном электроде (1).

26. Установка с устройством по любому из пп.12-25 и генератором импульсов высокого напряжения для подачи на высоковольтный электрод (1) импульсов высокого напряжения.

27. Применение устройства или установки по любому из пп.12-26 для электродинамического дробления, в частности, материала, плохо проводящего электричество, в частности бетона или шлака.

| ВЫСОКОВОЛЬТНЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОИМПУЛЬСНОГО РАЗРУШЕНИЯ МАТЕРИАЛОВ | 1991 |

|

RU2013135C1 |

| SU 1790069 A1, 10.08.1996 | |||

| Электроимпульсная дробильно-измель-чиТЕльНАя KAMEPA | 1973 |

|

SU845843A1 |

| RU 2002504 C1, 15.11.1993 | |||

| RU 20313135 C1, 30.05.1994 | |||

| WO 2005032722 A1, 14.04.2005 | |||

| US 3604641 A, 14.09.1971 | |||

| DE 19534232 A1, 20.03.1997. | |||

Авторы

Даты

2010-06-20—Публикация

2006-03-30—Подача