Изобретение относится к способу согласно ограничительной части пункта 1 формулы изобретения, а также устройству согласно ограничительной части пункта 20 формулы изобретения.

Известна стерилизация бутылок или подобных емкостей путем обработки нагретой средой, содержащей стерилизационную среду в виде перекиси водорода, с последующей обработкой горячим воздухом. Оба этапа обработки осуществляются соответственно на участке обработки постоянной длины, а именно на позициях для обработки, которые образованы на окружности ротора, приводимого во вращение вокруг вертикальной оси. Стерилизованные емкости затем, как правило, направляются в разливочную машину для стерильного или асептического заполнения жидким продуктом.

Для проверки результатов проведения этапов обработки с помощью нагретого средства стерилизации и горячим воздухом в конце каждого участка обработки осуществляется определение температуры емкости, например, с помощью бесконтактного температурного датчика. Если температура емкости отклоняется чрезмерно сильно от заданного значения температуры, то осуществляется выведение через шлюз соответствующей емкости, и/или раздается сигнал тревоги, и/или происходит отключение стерилизационной установки и примыкающей разливочной машины.

При этом сведения о результатах контроля за температурой нужны для того, чтобы убедиться в том, что емкости прошли достаточно длительную и, следовательно, эффективную обработку нагретым обрабатывающим средством, о чем свидетельствует определенная температура емкости. Недостатком при этом является то, что эффективность обработки, и, таким образом, температура емкости зависят от различных параметров или факторов влияния, это, наряду с прочим, - вид и размер емкости, производительность машины, т.е. количество обрабатываемых емкостей в единицу времени, а также от процесса охлаждения, которому подвергаются емкости в процессе обработки, и, со своей стороны, опять же различных также случайных факторов влияния, в частности от температуры окружающей среды, потока воздуха, влажности воздуха и т.д. Из этих соображений для известных установок необходимо принимать относительно большой диапазон допусков, касающийся отклонений температуры емкостей, измеренной в конце участка обработки, например порядка +/-20°С.

Задачей изобретения является создание способа, с помощью которого может быть осуществлена улучшенная проверка обработки бутылок или подобных емкостей обрабатывающей средой. Для решения этой задачи предложен способ в соответствии с пунктом 1 формулы изобретения. Устройство для осуществления способа является предметом пункта 20 формулы изобретения.

При общей форме осуществления способа, предложенного согласно изобретению, при полном отказе от существующих представлений соответствующее начальное положение, при котором начинается обработка, варьируется в зависимости от температуры емкости, измеренной в конце участка обработки или непосредственно после участка обработки, в смысле удлинения и/или сокращения участка обработки, а именно предпочтительно с учетом заданной температуры, которая, к примеру, для различных видов емкостей и/или размера емкостей заносится в память электронного измерительного и управляющего устройства. Это особенно простым способом возможно с помощью соответствующей настройки позиций для обработки на соответствующем транспортирующем элементе или транспортере.

При другой общей форме осуществления изобретения точно также в зависимости от температуры емкости, замеренной в конце участка обработки или непосредственно после участка обработки, осуществляется смещение конечного положения, на котором заканчивается соответствующая обработка, а именно опять же в смысле увеличения или сокращения участков обработки и предпочтительно с учетом заданной температуры.

Далее существует возможность контролируемого управления или регулирования изменения участка обработки при контроле производственных параметров, таких как количество емкостей, обрабатываемых в единицу времени, температура окружающей среды, влажность воздуха и т.д. и затем определения в конце каждого участка обработки температуры емкостей только в целях контроля.

Далее также имеется возможность устанавливать конечное положение, при котором обработка заканчивается в соответствии с определенными производственными параметрами, например в соответствии с видом и размером емкостей, причем в этом случае начальное положение регулируется в зависимости от температуры, т.е. с помощью измерения температуры емкости и предпочтительно с помощью сравнения с заданной температурой в смысле удлинения или сокращения происходит варьирование участка обработки, так что замеренная температура емкости (фактическое значение) по возможности точно соответствует заданной температуре (заданному значению).

Различные методы управления и/или контроля обработки могут также комбинироваться друг с другом.

Предложенный согласно изобретению способ имеет то преимущество, что обработка емкостей не зависит от влияния внешних факторов, в частности не зависит от производительности машины (количества обрабатываемых емкостей в единицу времени), а также не зависит от процесса охлаждения емкости, который определяется факторами влияния окружающей среды, и что воздействие внешних факторов, в частности возникающих случайно, а также факторов, не подлежащих управлению или их контролю, как, например, температура окружающей среды, влажность воздуха, потоки воздуха и т.д., исключается в значительной степени.

Усовершенствованные варианты изобретения являются предметом зависимых пунктов. Изобретение ниже более подробно поясняется на примере осуществления с помощью чертежей, на которых:

фиг.1 - в упрощенном изображении вид сверху установки для стерилизации бутылок или подобных емкостей, в частности, для холодного асептического заполнения жидким продуктом, например фруктовыми соками или молочными продуктами, состоящей из стерилизатора, а также двух присоединенных к стерилизатору активаторов;

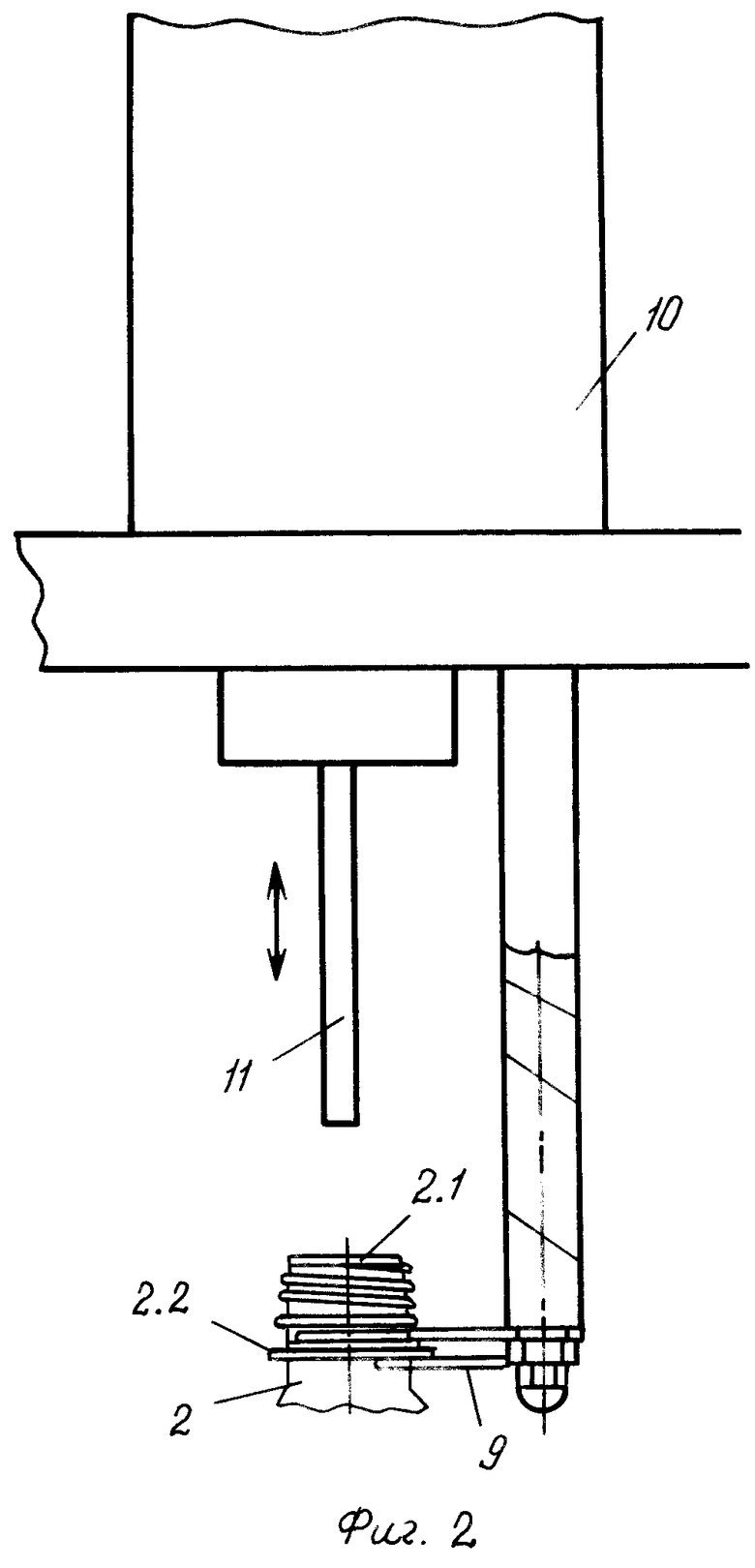

фиг.2 - упрощенное изображение одной из обрабатывающих головок стерилизатора или активаторов.

Установка 1 предназначена для стерилизации бутылок 2 путем обработки бутылок нагретой стерилизационной средой в виде нагретого аэрозоля, состоящего из воздуха и перекиси водорода (H2O2), а также последующей обработки горячим воздухом для активирования перекиси водорода, а также для удаления стерилизационной среды. Для этого установка 1 включает представленный на фиг.1 стерилизатор 3, в котором осуществляется обработка бутылок 2 стерилизационной средой, а также два активатора 4 или 5, в которых осуществляется обработка бутылок 2 горячим воздухом с целью активирования стерилизационной среды и потом продувка бутылок с целью удаления стерилизационной среды.

Стерилизатор 3, к которому бутылки с помощью транспортера 6 и транспортной звездочки, обеспечивающей транспортировку бутылок на входе, подаются в положении стоя, т.е. когда бутылки своими осями ориентированы в вертикальном направлении, состоит в основном из ротора 8, приводимого во вращение вокруг вертикальной оси машины, который образует на своей окружности несколько позиций для обработки. Бутылки 2, направленные соответственно отдельно одна за другой подающей звездочкой 7 на носитель 9 емкостей, удерживаются на нем в подвешенном положении с помощью предусмотренного в зоне горловины 2.1 бутылки фланца 2.2.

Каждая обрабатывающая головка 10 имеет, кроме прочего, трубу 11 для обработки, которая своим открытым концом через горловины 2.1 бутылки может вводиться в бутылку 2 и из которой при обработке нагретая стерилизационная среда направляется во внутреннюю полость бутылки 2. Наполненные стерилизационной средой бутылки 2 поступают затем с помощью двух транспортных звездочек 11 и 12, из которых транспортная звездочка 11 образует выпускающую звездочку стерилизатора 3, а транспортная звездочка 12 образует подающую звездочку первого активатора 4, соответственно к участку обработки этого активатора 4, который опять же образован в основном ротором 13, вращающимся вокруг вертикальной оси. Участки обработки, предусмотренные по окружности этого ротора 13, образованы таким же способом, что и описанные выше участки обработки стерилизатора 3, т.е. обрабатывающий участок активатора 4 состоит соответственно из носителя 9 емкостей или бутылок и обрабатывающей головки 10, причем, разумеется, в активаторе 4 через соответствующую трубу 11 для обработки в бутылки 2 вдувается горячий воздух, а именно для активирования стерилизационной среды, т.е. перекиси водорода (Н2О2), а также для продувки или сушки бутылок (2). От активатора 4 или от участка обработки, образованного у ротора 14, бутылки 2 потом с помощью транспортных звездочек 15 и 16, из которых транспортная звездочка 15 образует выпускающую звездочку активатора 4 и транспортная звездочка 16 образует подающую звездочку активатора 5, попадают соответственно на обрабатывающий участок активатора 5. Он состоит точно также в основном из ротора 17, приводимого во вращение вокруг вертикальной оси, который на своей окружности имеет опять же несколько позиций для обработки, из которых каждая предназначена для размещения соответственно одной бутылки 2 и для подачи горячего воздуха в эти бутылки 2, а именно точно также для активирования стерилизационной среды или поддержания этого активирования и/или для заключительной продувки или продувки с целью сушки бутылок 2. Затем обработанные бутылки 2 поступают с помощью выпускающей звездочки 18 на транспортер 19, с помощью которого они доставляются к разливочной машине.

Направление вращения роторов 8, 14, 17 на фиг.1 соответственно показано стрелками А, В и С.

Позиции для обработки на активаторах 4 и 5 на роторах 14 и 17 образованы таким же образом, как и позиции для обработки стерилизатора 3 на роторе 8, т.е. позиции для обработки состоят соответственно из носителя 9 емкостей из обрабатывающей головки 10, разумеется, с тем отличием, что у активаторов 4 и 5 через обрабатывающую головку и обрабатывающую трубу 11 в бутылки 2 подается горячий воздух.

Для осуществления контроля за процессом стерилизации предусмотрены температурные датчики 20, 21 и 22, которые соответственно бесконтактным способом регистрируют температуру бутылок 2, а именно с помощью учета инфракрасного излучения, которое исходит от бутылок 2, соответственно нагретых обрабатывающей средой. Из этих датчиков, образованных в виде пирометров или наподобие пирометров, датчик 20 предусмотрен на выходе стерилизатора 3, датчик 21 - на выходе активатора 4 и датчик 22 - на выходе активатора 5, а именно у роторов на пути перемещения бутылок 2, причем датчики не вращаются вместе с роторами 8, 14 или 17. Сигналы от датчиков 20-22 передаются центральному блоку по управлению и контролю 23, который, наряду с прочим, управляет отдельными позициями для обработки стерилизатора 3, а также активаторов 4 и 5 или обрабатывающими головками 10. Температуры Т1 (датчик 20), Т2 (датчик 21) и Т3 (датчик 22), измеренные датчиками 20-22, в электронном измерительном и управляющем устройстве сравниваются с имеющимися в памяти заданными для соответствующего вида бутылок и/или размера температурами и отсюда образуются регулирующие сигналы для настройки обрабатывающих головок 10. Заданные значения для температур Т1-Т3, составляют, например, Т1зад.: 45°С; Т2зад.: 55°С; Т3зад.: 65°С.

Температура, измеренная соответственно датчиками 20-22, зависит не только от соответствующей загрузки энергией, образующейся при подаче обрабатывающей среды в бутылки 2, но и от других параметров. К этим параметрам, среди прочего, относится размер бутылки и/или вид бутылки, но прежде всего продолжительность обработки соответствующей бутылки 2 соответствующей обрабатывающей средой. Сюда же относится охлаждение бутылки 2 во время обработки, т.е. количество тепла, отданного в окружающую среду соответствующей бутылкой во время обработки, оказывает влияние на температуру, замеренную датчиками 20-22. Само охлаждение, как было изложено, зависит от различных факторов влияния.

Чтобы для температур Т1-Т3 достичь заданных значений, с помощью электронного измерительного и управляющего устройства 23 соответственно осуществляется управление начальным положением SP, при котором происходит запуск соответствующей обработки обрабатывающей средой, причем таким образом, что участок обработки, т.е. угловая зона вращательного движения ротора 8, 14 или 17 между начальным положением SP и конечным положением ЕР, при котором заканчивается обработка обрабатывающей средой и в котором при представленной форме осуществления предусмотрен соответствующий датчик 20, 21 или 22, изменяется таким образом, чтобы определенные температуры Т1-Т3 по возможности точнее соответствовали соответствующим заданным значениям температуры Т1зад., Т2зад. или Т3зад.. Это, в частности, означает, что при увеличивающейся мощности установки 1 соответствующее начальное положение SP смещается против вращательного движения А, В или С в направлении входа бутылок или емкостей 7, 13 или 16 в смысле увеличения участка обработки, как это обозначено на фиг.1 стрелкой SP1. Наоборот, при сниженной мощности установки 1 осуществляется смещение начального положения SP в направлении вращения ротора А, В или С в смысле уменьшения участка обработки, как это обозначено на фиг.1 стрелкой SP11.

Обработка бутылок 2 соответствующей обрабатывающей средой заканчивается соответственно в конечном положении ЕР, т.е. в месте измерения, в котором находятся датчики 20, 21 или 22, или в направлении вращения ротора 8, 14 или 17 незадолго перед достижением этого места измерения.

При таком регулируемом в зависимости от температуры увеличении или сокращении участке обработки дополнительно к мощности установки автоматически учитываются другие упоминавшиеся выше факторы влияния. Например, осуществляется смещение начального положения SP, кроме прочего, в зависимости от охлаждения бутылок 2 при обработке, от температуры окружающей среды, а также от вида бутылок и их размера или от теплоемкости обрабатываемых бутылок 2, т.е. при трудно нагреваемых бутылках 2, т.е. при бутылках с высокой теплоемкостью, осуществляется смещение начального положения SP в положение по стрелке SP1 и при легко нагреваемых бутылках 2, т.е. при бутылках с низкой теплоемкостью, осуществляется смещение по стрелке SP11.

Такие бутылки 2, температура которых, определенная одним из соответствующих датчиков 20, 21 или 22, заметно отклоняется от соответствующей заданной температуры, в частности лежит заметно ниже заданной температуры, отправляются, например, через шлюз как недостаточно обработанные или стерилизованные в соответствующем месте, а именно еще на стерилизаторе 3 или на активаторе 4 или 5.

Изобретение выше было описано на примере осуществления. Разумеется, что возможны многочисленные изменения и модификации, при сохранении идеи, лежащей в основе изобретения.

Так, например, также имеется возможность смещения конечного положения ЕР соответствующей обработки в зависимости от температуры, чтобы достичь управляемое или регулируемое в зависимости от температуры увеличение или сокращение соответствующего участка обработки.

Далее имеется возможность управления или регулирования увеличения или сокращения участка обработки, т.е. смещением начального положения и/или конечного положения SP или ЕР в зависимости от соответствующей фактической мощности установки 1.

Далее существует возможность установки конечного положения ЕР соответствующей обработки или участка обработки в зависимости от определяемых рабочих параметров и смещения начального положения PS при контроле температуры или производительности.

При изменении или установке конечного положения ЕР осуществляется предпочтительно также смещение соответствующей точки измерения температуры. Для этого, например, температурный датчик механически смещается на круговой направляющей вокруг оси соответствующего ротора 8, 14 или 17 или же смещение измерительной точки происходит за счет того, что на пути перемещения позиций обработки предусмотрено несколько следующих один за другим температурных датчиков и что в зависимости от изменения или установки конечного положения ЕР учитывается только измерительный сигнал температурного датчика, соответствующий этому конечному положению, т.е. переключается на температурный датчик, соответствующий этому конечному положению.

Различные методы управления и/или регулирования, а также контроля могут комбинироваться с возможностью применения.

Далее существует возможность на входе бутылок в установку 1 предусмотреть другой температурный датчик 24, с помощью которого регистрируется температура Т0 бутылок 2 на входе, причем в этом случае температура Т0 на входе используется в качестве еще одного параметра при регулировании и/или контроле, например, при определении соответствующих заданных температур.

Выше было изложено, что установка 1 служит для стерилизации бутылок 2, которые в зоне своей горловины 2.1 имеют фланец 2.2. Разумеется, установка 1 при соответствующем исполнении носителя 9 для бутылок или емкостей может найти применение для других видов бутылок, а также, в частности, для емкостей совсем другого вида.

Перечень позиций

1 Установка

2 Бутылка

2.1 Горловина бутылки

2.2 Фланец бутылки

3 Стерилизатор

4, 5 Активатор

6 Транспортер

7 Подающая звездочка

8 Ротор

9 Носитель для бутылок или емкостей

10 Обрабатывающая головка

11 Обрабатывающая труба

12, 13 Транспортирующая звездочка

14 Ротор

15, 16 Транспортирующая звездочка

17 Ротор

18 Выпускающая звездочка

19 Транспортер

20, 21, 22, 221 Температурный датчик

23 Электронное устройство для измерения и регулирования

24 Температурный датчик

SP Начальное положение

SP1, SP11 Смещение начального положения

А, В, С Направление вращения ротора

ЕР Конечное положение

Изобретение относится к процессу стерилизационной обработки емкостей. Стерилизацию бутылок и подобных емкостей осуществляют путем подачи нагретой обрабатывающей среды в соответственно расположенные на обрабатывающей позиции транспортера и перемещающиеся с ним на транспортном участке емкости. Между начальным и конечным положением транспортера осуществляют начало и окончание обработки обрабатывающей средой. После, по меньшей мере, одной обработки измеряют температуру соответствующей емкости с помощью, по меньшей мере, одного температурного датчика. Изменяют длину, по меньшей мере, одного участка обработки при регулировании или управлении таким образом, что измеренная температура емкости, по меньшей мере, в пределах заданного диапазона допусков соответствует заданной температуре. 2 н. и 35 з.п. ф-лы, 2 ил.

1. Способ стерилизации бутылок или подобных емкостей (2), при котором подают, по меньшей мере, одну нагретую обрабатывающую среду в емкости (2), которые в процессе обработки с помощью, по меньшей мере, одного транспортера (8, 14, 17) перемещают на, по меньшей мере, одном участке обработки, образованном между начальным положением (SP) и конечным положением (ЕР) для начала и окончания обработки, причем температуру емкости после обработки регистрируют, по меньшей мере, одним температурным датчиком (20, 21, 22, 221), отличающийся тем, что длину, по меньшей мере, одного участка обработки при регулировании или управлении изменяют таким образом, что измеренная температура емкости (T1, Т2, Т3), по меньшей мере, в пределах заданного диапазона допусков соответствует заданной температуре (Т1зад., Т2зад., Т3зад.).

2. Способ по п.1, отличающийся тем, что длину, по меньшей мере, одного участка обработки изменяют при управлении или регулировании температуры, например, с помощью сравнения измеренной температуры емкостей в качестве фактического значения с заданной температурой (Т1зад., Т2зад., Т3зад.).

3. Способ по п.1, отличающийся тем, что длину, по меньшей мере, одного участка обработки изменяют в зависимости от производственных параметров, например в зависимости от количества емкостей (2), обрабатываемых в единицу времени - производительности машины, и/или вида емкостей, и/или размера емкостей, и/или температуры окружающей среды, и/или влажности окружающей среды.

4. Способ по п.1, отличающийся тем, что для изменения соответствующего участка обработки изменяют его начальное положение (SP).

5. Способ по любому из пп.1-4, отличающийся тем, что для изменения соответствующего участка обработки изменяют его конечное положение (ЕР).

6. Способ по п.5, отличающийся тем, что при установленном с учетом производственных параметров конечном положении (ЕР) при управлении температурой изменяют начальное положение.

7. Способ по п.5, отличающийся тем, что при установленном с учетом производственных параметров начальном положении (SP) при управлении температурой изменяют конечное положение (ЕР).

8. Способ по п.1, отличающийся тем, что температуру емкостей (T1, Т2, Т3) определяют в конце соответствующего участка обработки или же непосредственно после участка обработки.

9. Способ по любому из пп.1-4, 6-8, отличающийся тем, что на транспортном участке в направлении транспортировки емкостей (2) образуют, по меньшей мере, два следующих друг за другом участка обработки и что длину, по меньшей мере, одного участка обработки изменяют при управлении температурой и/или в зависимости от производственных параметров.

10. Способ по п.9, отличающийся тем, что в конце каждого участка обработки или на каждом участке обработки следом измеряют температуру (T1, T2, Т3) емкостей (2).

11. Способ по п.1, отличающийся тем, что используют несколько примыкающих друг к другу в направлении транспортировки и образующих транспортные участки транспортеров (8, 14, 17), каждый из которых образует, по меньшей мере, один участок обработки.

12. Способ по п.1, отличающийся тем, что емкости (2) на, по меньшей мере, одном участке (8) обработки обрабатывают нагретой стерилизационной средой предпочтительно в виде аэрозоля, содержащей перекись водорода H2O2, и что на, по меньшей мере, другом следующем в направлении транспортировки участке (14, 17) обработки емкости обрабатывают горячим воздухом.

13. Способ по любому из пп.1-4, 6-8, 10-12, отличающийся тем, что используют, по меньшей мере, один приданный соответствующему участку обработки температурный датчик (20, 21, 22, 221) для преимущественно бесконтактного измерения температуры соответствующих перемещающихся мимо температурного датчика емкостей (2).

14. Способ по п.13, отличающийся тем, что используют, по меньшей мере, один приданный, по меньшей мере, одному участку обработки пирометр или инфракрасный термометр в качестве температурного датчика (20, 21, 22, 221).

15. Способ по п.11, отличающийся тем, что, по меньшей мере, один транспортер (8, 14, 17) имеет несколько позиций для обработки, в каждой из которых размещают соответственно один сосуд (2).

16. Способ по п.11, отличающийся тем, что, по меньшей мере, один транспортер представлен приводимым во вращение вокруг вертикальной оси ротором (8, 14, 17) с несколькими образованными по окружности ротора позициями для обработки и что участок обработки образован соответственно угловой зоной вращательного движения ротора (8, 14, 17).

17. Способ по п.15 или 16, отличающийся тем, что позиции для обработки образованы соответственно носителем (9) емкостей и обрабатывающей головкой (10), которая управляется устройством (23) для измерения и управления в зависимости от измеренной фактической температуры (T1, T2, Т3) емкостей и заданного значения температуры.

18. Способ по любому из пп.1-4, 6-8, 10-12, 14-16, отличающийся тем, что используют транспортный участок с тремя примыкающими в направлении транспортировки емкостей (2) друг к другу участками обработки, из которых первый участок обработки служит для обработки стерилизационной средой, содержащей перекись водорода, и оба примыкающих участка обработки служат для обработки горячим воздухом.

19. Способ по п.18, отличающийся тем, что каждый участок обработки образован соответственно одним транспортным элементом (8, 14, 17).

20. Устройство для стерилизации бутылок или подобных емкостей (2) путем подачи, по меньшей мере, одной нагретой обрабатывающей среды в емкости (2), с, по меньшей мере, одним транспортером (8, 14, 17), с помощью которого емкости (2) в процессе обработки перемещаются на, по меньшей мере, одном участке обработки, образованном между начальным положением (SP) и конечным положением (ЕР) для начала и окончания обработки, с по меньшей мере, одним температурным датчиком (20, 21, 22, 221) для регистрации температуры емкостей после обработки, отличающееся тем, что предусмотрено управляющее устройство (23), с помощью которого при управлении и регулировании осуществляется изменение длины, по меньшей мере, одного участка обработки таким образом, что соответственно измеренная температура емкостей (T1, Т2, Т3), по меньшей мере, внутри заданного диапазона допуска соответствует заданной температуре (Т1зад., Т2зад., Т3зад.).

21. Устройство по п.20, отличающееся тем, что посредством управляющего устройства (23) при управлении или регулировании температуры изменяется длина, по меньшей мере, одного участка обработки, например при сравнении измеренной температуры емкостей в качестве фактического значения с заданной температурой (Т1зад., Т2зад., Т3зад.).

22. Устройство по п.20, отличающееся тем, что посредством управляющего устройства (23) изменяется длина, по меньшей мере, одного участка обработки в зависимости от производственных параметров, например в зависимости от количества обрабатываемых в единицу времени емкостей (2) - производительности машины, и/или вида и/или размера емкостей, и/или температуры окружающей среды, и/или влажности окружающей среды.

23. Устройство по п.20, отличающееся тем, что посредством управляющего устройства (23) для изменения соответствующего участка обработки изменяется его начальное положение (SP).

24. Устройство по любому из пп.20-23, отличающееся тем, что посредством управляющего устройства для изменения соответствующего участка обработки изменяется его конечное положение (ЕР).

25. Устройство по п.24, отличающееся тем, что посредством управляющего устройства (23) при установленном с учетом производственных параметров конечном положении (ЕР) при управлении температурой изменяется начальное положение.

26. Устройство по п.24, отличающееся тем, что посредством управляющего устройства (23) при установленном с учетом производственных параметров начальном положении (SP) при управлении температурой изменяется конечное положение (ЕР).

27. Устройство по п.20, отличающееся тем, что датчик (20, 21, 22) для регистрации температуры (T1, T2, Т3) емкостей расположен на конце соответствующего участка обработки или же непосредственно после участка обработки.

28. Устройство по любому из пп.20-23, 25-27, отличающееся тем, что на транспортном участке в направлении транспортировки емкостей (2) образованы, по меньшей мере, два следующих друг за другом участка обработки и что посредством управляющего устройства (23) изменяется длина, по меньшей мере, одного участка обработки при управлении температурой и/или в зависимости от производственных параметров.

29. Устройство по п.28, отличающееся тем, что на конце каждого участка обработки или следом за каждым участком обработки предусмотрен, по меньшей мере, один датчик (20, 21, 22), посредством которого измеряется температура (T1, Т2, Т3) емкостей.

30. Устройство по п.20, отличающееся тем, что предусмотрено несколько примыкающих друг к другу в направлении транспортировки и образующих транспортный участок транспортеров (8, 14, 17), каждый из которых образует, по меньшей мере, один участок обработки.

31. Устройство по любому из пп.20-23, 25-27, 29 и 30, отличающееся тем, что предусмотрен, по меньшей мере, один приданный соответствующему участку обработки температурный датчик (20, 21, 22, 221) для преимущественно бесконтактного измерения температуры соответствующего перемещающегося мимо температурного датчика емкости (2).

32. Устройство по п.31, отличающееся тем, что предусмотрен, по меньшей мере, один приданный участку обработки пирометр или инфракрасный термометр в качестве температурного датчика (20, 21, 22, 221).

33. Устройство по п.30, отличающееся тем, что, по меньшей мере, один транспортер (8, 14, 17) имеет несколько позиций для обработки, в каждой из которых размещается соответственно одна емкость (2).

34. Устройство по п.30, отличающееся тем, что, по меньшей мере, один транспортер представляет собой приводимый во вращение вокруг вертикальной оси ротор (8, 14, 17) с несколькими образованными на окружности ротора позициями для обработки и что участок обработки соответственно образован угловой зоной вращательного движения ротора (8, 14, 17).

35. Устройство по п.33 или 34, отличающееся тем, что позиции для обработки образованы соответственно носителем (9) емкостей и обрабатывающей головкой (10), управляемой измерительным и управляющим устройством (23) в зависимости от измеренной фактической температуры (T1, T2, Т3) емкости и заданного значения температуры.

36. Устройство по любому из пп.20-23, 25-27, 29, 30, 32-34, отличающееся тем, что предусмотрен транспортный участок с тремя примыкающими друг к другу в направлении транспортировки емкостей (2) участками обработки, из которых первый участок обработки служит для обработки стерилизационной средой, содержащей перекись водорода, и оба примыкающих участка обработки служат для обработки горячим воздухом.

37. Устройство по п.36, отличающееся тем, что каждый участок обработки образован соответственно одним транспортным элементом (8, 14, 17).

| US 5398734 A, 21.03.1995 | |||

| DE 10355183, 30.05.2005 | |||

| УСТРОЙСТВО для ПРИЕМА ХОЛСТА С ЦЕХОВОГО | 0 |

|

SU334288A1 |

| Машина для мытья и стерилизации бутылей и т.п., их наполнения, укулорки и осмаливания | 1932 |

|

SU33415A1 |

| Машина для стерилизации, наполнения и укупорки бутылок | 1931 |

|

SU24718A1 |

| RU 2005107696 A, 27.08.2005. | |||

Авторы

Даты

2010-06-20—Публикация

2007-05-18—Подача