Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для бестраншейной прокладки труб под землей.

Уровень техники

За прошедшее время было разработано множество различных способов и устройств для бестраншейной прокладки труб под землей для прохода под участками поверхности, на которых прокладка труб в открытой траншее невозможна или нежелательна по техническим, экологическим, юридическим или экономическим причинам. Такая ситуация может иметь место, когда, например, по поверхности участка прокладки труб не может перемещаться тяжелая строительная техника (например, когда участок является болотом или водной поверхностью) или когда разрешение на строительные работы не может быть получено по экологическим соображениям (например, в природоохранных зонах), или когда применение традиционных технологий прокладки труб является слишком дорогостоящим (например, в случае больших глубин закладки и высоких уровней грунтовых вод).

Существуют работы, в которых подробно описаны используемые и общепринятые способы (например. Stein В., Grabenloser Leitungsbau, 2003 Ernst & Sohn Verlag fur Architektur und technische Wissenshaften GmbH & Co. KG, Berlin, ISBN 3-433-01778-6). Ценной является классификация способов по возможности управления (управляемые/неуправляемые операции), по работе с грунтом (перемещение грунта/удаление грунта), способу перемещения бурового шлама (механический способ или гидравлический способ), а также числу рабочих операций (бурение направляющей скважины, расширение скважины, операция проталкивания или вытаскивания). Дополнительными отличительными признаками являются, например, базовая форма образуемой геометрии оси бурения (прямолинейная или криволинейная), а также соответствующие способы прокладки труб из различных материалов (например, из бетона, полиэтилена, чугуна, стали и т.д.). Кроме того, достигаемые размерные параметры бурения (длина, диаметр, объем) также подходят для отнесения способа к той или иной группе способов.

Хорошо известным способом в данной области техники является технология управляемого горизонтального бурения (способ бурения с промывкой, горизонтально направленное бурение ГНБ). При помощи данного способа, состоящего из трех этапов (получение направляющей скважины, расширения скважины, этапа проталкивания или вытягивания), можно прокладывать только трубы, обладающие достаточной прочностью на растяжение (например, выполненные из стали, полиэтилена или чугуна). Данный способ обеспечивает получение скважин с длиной более 2000 м и максимально возможным диаметром примерно 1400 мм.

Хотя технология управляемого горизонтального бурения зарекомендовала себя во всем мире как надежный способ прокладки труб в подходящих почвах, однако в ней можно выделить некоторые экологические, технические и экономические недостатки.

С обеих сторон препятствия, под которым необходимо проложить трубы, требуется наличие больших (площадью в несколько тысяч квадратных метров) рабочих поверхностей (так называемых бурильной площадки и трубопроводной площадки). При работе в экологически чувствительных районах эти поверхности не всегда имеются в наличии, а если они специально выполняются, то это оказывает отрицательное влияние на окружающую среду.

Другим хорошо известным способом является способ прокладки микротуннеля (МПМ). В этом способе обычно от начального шурфа или начального котлована выполняется управляемая периодически изгибающаяся скважина, идущая к конечному котловану. Особенностью данного способа является то, что бурение направляющей скважины, расширение скважины, проталкивание и вытягивание труб выполняются за один этап. Эта комплексная операция выполняется в принципе за счет проталкивания или нажатия со стороны начального шурфа или котлована. Буровые трубы, которые соединены без возможности растяжения, обычно не отличаются от промышленных труб. При помощи микротуннельного способа могут быть получены скважины длиной более 500 м и диаметром более 2000 мм.

Другим недостатком данного способа является то, что, например, проталкивающие трубы, обычно выполняемые из бетона, остаются в скважине, что приводит к высокой стоимости получения скважины. При микротуннельном способе в принципе возможно использовать стальные или полиэтиленовые трубы, но такая практика не является стандартной в связи с возникающим при этом рядом технических трудностей. Полиэтиленовые трубы, например, имеют низкую прочность на сжатие, в связи с чем накладываются ограничения на возможную длину скважины. Стальные трубы имеют высокую прочность в осевом направлении, но требуют последовательного соединения при помощи сварки на начальном участке. Таким образом, они не могут использоваться для трубопроводов высокого давления, к которым относятся нефтепроводы и газопроводы.

Раскрытие изобретения

Целью настоящего изобретения является разработка способа и устройства, позволяющих осуществлять бестраншейную прокладку трубопроводов, находящихся под давлением, в особенности в ситуациях, когда необходимо выполнить определенные экологические и экономические условия, и в основном свободных от вышеупомянутых недостатков.

Данная цель для объекта изобретения способа достигается при помощи способа прокладки труб, признаки которого приведены в пункте 1 формулы изобретения. Для объекта изобретения устройства данная цель достигается при помощи признаков пункта 4 формулы изобретения. Предпочтительные варианты осуществления изобретения охарактеризованы в дополнительных пунктах формулы изобретения.

За счет того, что трубопровод укладывается как единая деталь, которая и является рабочим трубопроводом, существует возможность проведения его качественного осмотра перед прокладкой, поскольку трубопровод полностью собирается до укладки. Имеется возможность проведения испытаний под давлением, в особенности испытаний стыков, а также качества нанесения защитного покрытия на стыки. Благодаря способу по настоящему изобретению прокладку сертифицированного и прошедшего испытания готового трубопровода можно производить с высокой экономической эффективностью и малыми временными затратами.

Благодаря тому, что наружный диаметр бурового устройства в соответствии с пунктом 2 формулы изобретения больше, чем наружный диаметр трубопровода, обеспечивается дополнительная гарантия того, что на защитное покрытие приходится минимально возможная нагрузка.

Способ по пункту 3 формулы изобретения позволяет осуществлять быструю и экономически эффективную прокладку, поскольку периоды на замену, которые при микротуннельном способе составляют иногда 50% общего времени работы буровой и укладочной установки, могут быть практически полностью исключены.

Преимущество буровой установки по пункту 4 формулы изобретения заключается в возможности при необходимости осуществить вытаскивание трубопровода во время бурения при возникновении препятствий в грунте, обрушении грунта или уменьшении диаметра скважины, при этом предотвращается повреждение трубопровода за счет кольцевого ножа. Кроме того, предпочтительно находящиеся отдельно в скважине приводы режущего инструмента и кольцевого ножа позволяют оптимально подстраивать отдельные параметры привода в каждом направлении.

Предпочтительный вариант осуществления изобретения по пункту 5 формулы изобретения позволяет осуществлять оптимальное размещение кольцевого ножа на буровом устройстве и оптимально использовать кольцевой нож при использовании бурового устройства для осуществления способа данного изобретения. Пункт 6 формулы изобретения характеризует предпочтительный вариант осуществления изобретения для хранения управляемого бурового устройства. Предпочтительно встроенная дробилка по пункту 7 формулы изобретения позволяет улучшить транспортировку шлама, поскольку после дробления перед транспортировкой элементы шлама приобретают однородные размеры. Применение форсунок высокого давления по пункту 8 формулы изобретения позволяет осуществлять очень эффективную и выгодную с точки зрения затрат на материал и потерь на износ резку грунта при бурении. Заполнение кольцевого пространства между стенкой скважины и трубопроводом приводит к тому, что скважина остается открытой, но это также обеспечивает смазку между скважиной и защитным покрытием трубопровода, благодаря которой трубопровод может прокладываться с меньшим усилием и, следовательно, экономически эффективно при выполнении процесса бурения.

В предпочтительном варианте осуществления способа данного изобретения трубопровод прокладывают от начальной точки к целевой точке под препятствием, при этом бурение скважины и укладка труб уже собранного на поверхности трубопровода осуществляется за одну операцию, в то время как на переднем конце трубопровода находится буровая установка, в которой толкатель трубы, расположенный около начальной точки, создает толкающее усилие, проталкивающее трубопровод от начальной к конечной точке, при этом обеспечивается необходимое для бурения контактное давление, земля, вынимаемая при бурении гидравлическим способом, транспортируется из скважины через транспортную линию внутри трубопровода, при этом кольцевое пространство между трубопроводом и стенкой ствола скважины, образованное при бурении, постоянно заполняется соответствующей буровой суспензией.

Сочетание данных признаков не реализуется существующими способами.

В связи с этим использование способа по данному изобретению позволяет производить прокладку в грунте предварительно изготовленных (под давлением) трубопроводов как единых элементов при оптимальных экономических и экологических условиях.

Краткое описание чертежей

Дальнейшее описание изобретения проводится при помощи предпочтительных вариантов его осуществления.

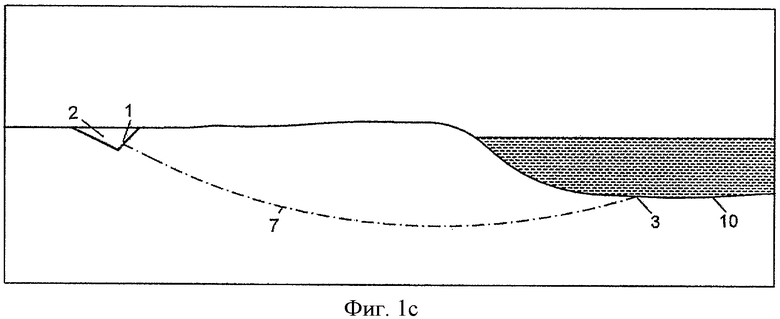

Фиг.1 - схематическая иллюстрация принципиальных возможностей использования способа, на которой показаны:

a) линия бурения, проходящая под препятствием от начальной траншеи к целевой траншее,

b) линия бурения, проходящая под препятствием от начальной траншеи к целевому стволу,

c) линия бурения, проходящая под береговой линией от начальной траншеи к целевой траншее и идущая к заданной точке на дне водоема.

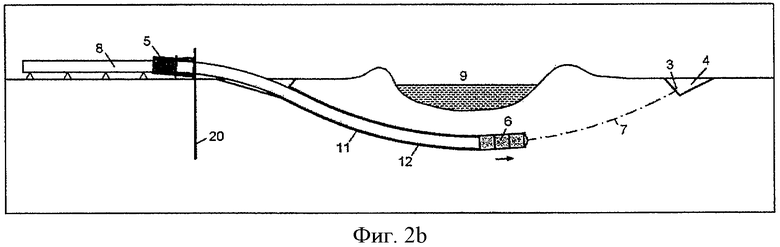

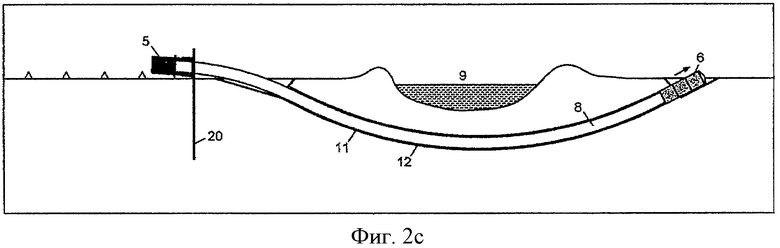

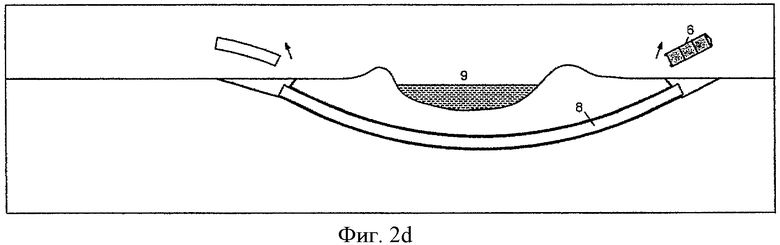

Фиг.2 - принципиальная схема способа, в котором линия бурения проходит от начальной траншеи под препятствием к целевой траншее, на которой показаны:

a) принципиальная схема установки бурового устройства в заранее собранном трубопроводе,

b) принципиальная схема прокладки трубопровода,

c) принципиальная схема выхода бурового устройства в целевую точку,

d) принципиальная схема вытаскивания, снятия бурового устройства, а также осуществляемое при необходимости укорачивание трубопровода в начальной точке.

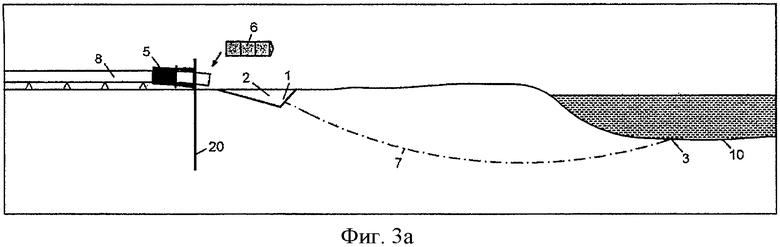

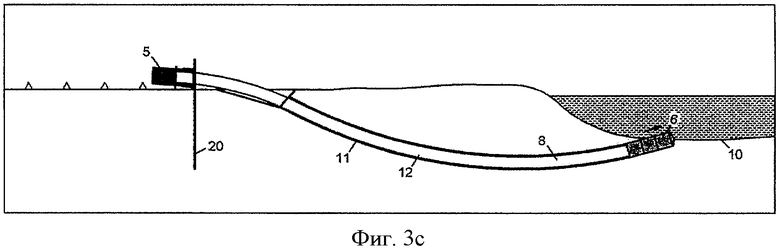

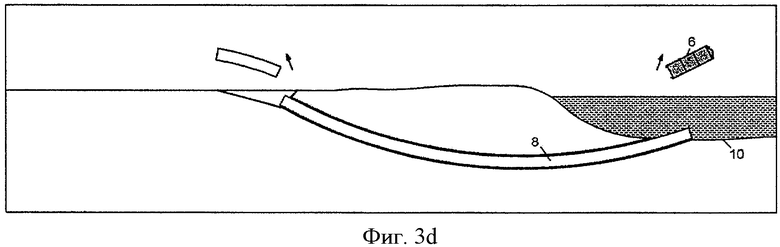

Фиг.3 - принципиальная схема способа по данному изобретению, в котором линия бурения проходит под береговой линией от начальной траншеи к целевой траншее и идет к заданной точке на дне водоема, на которой показаны:

a) принципиальная схема установки бурового устройства на заранее собранном трубопроводе,

b) принципиальная схема прокладки трубопровода,

c) принципиальная схема выхода бурильного устройства в заданную точку,

d) принципиальная схема вытаскивания, снятия бурового устройства, а также осуществляемое при необходимости укорачивание трубопровода в начальной точке.

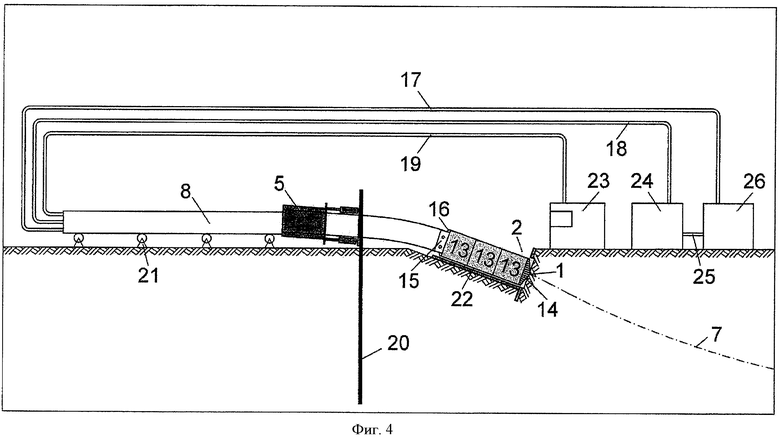

Фиг.4 - принципиальная схема основных элементов технических механизмов способа по данному изобретению.

Наилучший вариант осуществления изобретения

Далее на примерах подробно описывается способ данного изобретения, а также устройства, использующиеся в типичных случаях.

Пример 1

В первом примере (см. фигуры 2a-2d) начальная точка 1 находится в начальной строительной траншее 2, а заданная точка 3 - в целевой строительной траншее 4. Сначала бурильное устройство 6 подготавливается и соединяется с трубопроводом 8 в строительной траншее 2. В то же время устанавливается и закрепляется толкатель 5 трубы. Бурильное устройство 6 чаще всего представляет собой обычное микротуннельное бурильное устройство или устройство перемещения трубы (см. фиг.2а).

Трубопровод в данном варианте применения представляет собой последовательность труб, по которым транспортируются такие продукты, как нефть или газ, даже при высоком давлении, в отличии от линии труб, поддерживающих ствол скважины при микротуннельном способе, в продвигаемых трубах или буровых штангах.

При использовании бурильного устройства 6 создается отверстие скважины вдоль линии 7 бурения, проходящей под препятствием 9, при этом бурильное устройство 6 нагружается необходимым контактным давлением, создаваемым толкателем 5 трубы через трубопровод 8. Определение положения бурильного устройства 6 и направление его вдоль заданной линии бурения осуществляется при помощи стандартных способов управляемого продвижения труб или направленного бурения (см. фиг.2b).

Процесс бурения вдоль линии 7 бурения продолжается до тех пор, пока бурильное устройство 6 не достигнет заданной точки 3 в целевой строительной траншее 4 (см. фиг.2с).

В качестве завершающей операции производится снятие бурильного устройства 6 с трубопровода 8, а также демонтаж и удаление толкателя 5 трубы. При необходимости трубопровод 8 укорачивается в районе начальной строительной траншеи 2 (см. фиг.2d).

Пример 2

Во втором примере (см. фиг.3a-3d) начальная точка 1 находится в начальной строительной траншее 2, а заданная точка 3 - в целевой строительной траншее 4.

Сначала бурильное устройство 6 подготавливается и соединяется с трубопроводом 8 в начальной траншее 2. В то же время устанавливается и закрепляется толкатель 5 трубы. Бурильное устройство 6 чаще всего представляет собой обычное микротуннельное бурильное устройство или устройство перемещения трубы (см. фиг.3а).

При использовании бурильного устройства 6 создается отверстие скважины вдоль линии 7 бурения, проходящей под препятствием 9, при этом бурильное устройство 6 нагружается необходимым контактным давлением, создаваемым толкателем 5 трубы через трубопровод 8. Определение положения бурильного устройства 6 и направление его вдоль заданной линии бурения осуществляется при помощи стандартных способов управляемого продвижения труб или направленного бурения (см. фиг.3в).

Процесс бурения вдоль линии 7 бурения продолжается до тех пор, пока бурильное устройство 6 не достигнет заданной точки 3 на дне водоема 10 (см. фиг.3с).

В качестве завершающей операции производится снятие бурильного устройства 6 с трубопровода 8, а также демонтаж и удаление толкателя 5 трубы. При необходимости трубопровод 8 укорачивается в районе начальной строительной траншеи 2 (см. фиг.3d).

Пример 3

В третьем примере (см. фиг.4) представлены основные элементы технических механизмов способа данного изобретения, где в начальной строительной траншее 2 бурильное устройство 6, выполненное из отдельных модулей 13, устанавливается на направляющей раме 22. На переднем модуле расположен режущий диск 14 с форсунками высокого давления в качестве режущих инструментов, а на заднем модуле расположено режущее кольцо 16, которое расположено по центру относительно соединительного модуля 15.

Свободный конец соединительного модуля 15 соединяется с обеспечением прочности на сжатие и растяжение с заранее собранным трубопроводом 8, который устанавливается на роликовые башмаки 21. Рядом с начальной строительной траншеей 2 располагается толкатель 5 трубы, создающий необходимое усилие для осуществления процессов бурения, прокладки трубы, а также отклонения их направления в грунте.

Подача и управление бурильным устройством 6 осуществляется через силовые и управляющие кабели 19, через подающую линию 18 (для подачи свежей буровой суспензии к режущему диску), а также транспортную линию 17 (для транспортировки суспензии со шламом из отверстия скважины). Все управляющие и подающие линии или кабели проходят в пределах трубопровода 8 и при достижении заданной точки 3 удаляются из скважины.

Вне пределов трубопровода 8 силовые и управляющие кабели 19 соединяются с управляющим щитом с источником энергии 23. Подающая линия 18 соединяет установку смешивания буровой суспензии с насосом 24 с бурильным устройством 6, перемещающим свежую суспензию, в то время как транспортная линия заканчивается в установке 26 обработки буровой суспензии. В ней суспензия очищается от шлама, и свежая суспензия вновь подается через соединительную линию 25 к установке смешивания буровой смеси насосом 24 (цикл суспензии). Через отверстия, выполненные в соединительном модуле 15, свежая суспензия транспортируется в кольцевое пространство между трубопроводом 8 и отверстием скважины. В качестве альтернативного варианта суспензия со шламом может перемещаться назад к установке обработки суспензии внутри кольцевого пространства.

Список принятых обозначений

1 - начальная точка

2 - начальная строительная траншея

3 - заданная точка

4 - целевая строительная траншея

5 - толкатель трубы

6 - бурильное устройство

7 - линия бурения

8 - трубопровод

9 - препятствие

10 - дно водоема

11 - стенка отверстия скважины

12 - скважина

13 - модуль

14 - режущий диск

15 - соединительный модуль

16 - режущее кольцо

17 - транспортная линия

18 - подающая линия

19 - силовые и управляющие кабели

20 - упорный подшипник

21 - роликовый башмак

22 - направляющая рама

23 - управляющий щит с источником энергии

24 - установка смешивания буровой суспензии с насосом

25 - соединительная линия

26 - установка для обработки буровой суспензии

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕСТРАНШЕЙНОЙ ЗАМЕНЫ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2013 |

|

RU2528465C1 |

| СПОСОБ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2013 |

|

RU2539607C2 |

| СПОСОБ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ТРУБ | 2005 |

|

RU2392390C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ БЕСТРАНШЕЙНОЙ УКЛАДКИ ТРУБОПРОВОДОВ | 2014 |

|

RU2645685C2 |

| УСТРОЙСТВО ДЛЯ ПРОКЛАДКИ ТРУБОПРОВОДОВ В ГРУНТЕ | 2007 |

|

RU2573086C2 |

| СПОСОБ ПРОКЛАДКИ ТРУБОПРОВОДОВ В ГРУНТЕ | 2007 |

|

RU2434172C2 |

| СИСТЕМА (ВАРИАНТЫ) И СПОСОБ ПРИПОВЕРХНОСТНОЙ ПРОКЛАДКИ ПОДЗЕМНЫХ КАБЕЛЕЙ ИЛИ ПОДЗЕМНЫХ ЛИНИЙ В ГРУНТЕ | 2016 |

|

RU2693805C2 |

| ТРУБЧАТАЯ БУРОВАЯ ШТАНГА, А ТАКЖЕ СИСТЕМА И СПОСОБ ПРОКЛАДКИ ТРУБОПРОВОДА | 2017 |

|

RU2719885C1 |

| ЭЛЕМЕНТ БУРИЛЬНОЙ КОЛОННЫ | 2016 |

|

RU2696692C2 |

| СИСТЕМА И СПОСОБ ПОДЗЕМНОЙ ПРОКЛАДКИ ТРУБ | 2019 |

|

RU2787741C2 |

Группа изобретений относится к способу и устройству для бестраншейной прокладки труб под землей. Технический результат - осуществление бестраншейной прокладки трубопроводов, находящихся под давлением, в особенности в ситуациях, когда необходимо выполнить определенные экологические и экономические условия. Способ бестраншейной прокладки труб содержит этапы, на которых в рамках одного этапа выполняют операции по созданию скважины вдоль заданной линии бурения и прокладки предварительно собранного в единое целое трубопровода. При этом необходимые контактные усилия для бурения и прокладки передают бурильному устройству через трубопровод, соединяют передний конец трубопровода с управляемым бурильным устройством, предпочтительно соединяемым с трубопроводом через соединительный модуль. Прикладывают извне к трубопроводу силу посредством трения, предпочтительно сцепления с помощью устройства проталкивания труб, проталкивая трубопровод от начальной точки к заданной точке, удаляют шлам, образованный при бурении, и транспортируют его из скважины гидравлическим способом. Непрерывно заполняют жидкостью кольцевое пространство, образующееся между трубопроводом и стенкой скважины во время бурения. 2 н. и 7 з.п. ф-лы, 12 ил.

1. Способ бестраншейной прокладки труб, содержащий этапы, на которых в рамках одного этапа выполняют операции по созданию скважины вдоль заданной линии бурения и прокладки предварительно собранного в единое целое трубопровода, при этом необходимые контактные усилия для бурения и прокладки передают бурильному устройству через трубопровод, соединяют передний конец трубопровода с управляемым бурильным устройством, предпочтительно соединяемым с трубопроводом через соединительный модуль, прикладывают извне к трубопроводу силу посредством трения, предпочтительно, сцепления с помощью устройства проталкивания труб, проталкивая трубопровод от начальной точки к заданной точке, удаляют шлам, образованный при бурении, и транспортируют его из скважины гидравлическим способом, непрерывно заполняют жидкостью кольцевое пространство, образующееся между трубопроводом и стенкой скважины во время бурения.

2. Способ по п.1, в котором трубопровод имеет внешней диаметр, по меньшей мере, 400 мм и/или внешний диаметр бурильного устройства больше, чем внешний диаметр трубопровода.

3. Способ по п.1 или 2, в котором операцию бурения и операцию прокладки выполняют одновременно и в основном непрерывно.

4. Бурильное устройство для бестраншейной прокладки труб, в особенности предназначенное для использования в способе по п.1, характеризующееся тем, что оно является управляемым, при этом с передней стороны буровая головка снабжена режущим инструментом, на задней стороне имеется соединительный модуль для соединения с трубопроводом, причем задняя сторона бурильного устройства снабжена режущим кольцом, привод режущего инструмента и/или режущего кольца осуществляется, по меньшей мере, одним приводом, находящимся в скважине, и предпочтительно режущий инструмент и режущее кольцо выполнены с возможностью приводиться в действие раздельно.

5. Устройство по п.4, в котором внешний диаметр режущего кольца немного меньше внешнего диаметра буровой головки, а его внутренний диаметр немного больше внутреннего диаметра соединительного модуля.

6. Устройство по п.4 или 5, в котором управляемое бурильное устройство выполнено, по меньшей мере, из двух соединенных модулей, причем модули соединены не жестко при помощи, по меньшей мере, трех направляющих цилиндров.

7. Устройство по п.4, в котором в первый модуль бурильного устройства встроена дробилка.

8. Устройство по п.4, в котором на режущем инструменте и/или режущем кольце бурильного устройства выполнены форсунки высокого давления, из которых закачивается буровая суспензия под высоким давлением, при этом из форсунок на режущем кольце закачка осуществляется предпочтительно при оттягивании режущего кольца назад.

9. Устройство по п.4, в котором в соединительном модуле выполнены отверстия, через которые кольцевое пространство между трубопроводом и стенкой скважины заполняется буровой суспензией.

| УСТРОЙСТВО ДЛЯ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ТРУБОПРОВОДОВ В ГРУНТЕ | 1992 |

|

RU2005858C1 |

| Способ строительства заглубленного водозаборного сооружения | 1989 |

|

SU1677173A1 |

| УСТРОЙСТВО ДЛЯ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ТРУБОПРОВОДОВ | 1992 |

|

RU2057856C1 |

| СПОСОБ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ТРУБОПРОВОДОВ И УСТАНОВКА НАПРАВЛЕННОГО БУРЕНИЯ | 1996 |

|

RU2075574C1 |

| US 4003440 A, 18.01.1977 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2010-06-20—Публикация

2007-01-19—Подача