Изобретение относится к области трубопроводного транспорта и может быть использовано при бестраншейной прокладке подземных трубопроводов.

Как показывает практика, существуют ситуации, при которых прокладка трубопроводов традиционными, траншейными, способами не представляется возможной по техническим, экологическим и иным причинам. Например, такие ситуации могут возникнуть на участках трассы трубопроводов со сложными условиями производства строительно-монтажных работ (горная, болотистая местность, территории с особыми природоохранными требованиями).

При рассмотрении технической литературы выявлены технические решения, относящиеся к бестраншейной прокладке трубопроводов.

Известен способ бестраншейной прокладки трубопровода, заключающийся в применении двухсегментного вспомогательного трубопровода для размещения в нем рабочего трубопровода, поинтервальной заходке проходческого щита и продвижении вслед за проходческим щитом вспомогательного и рабочего трубопроводов, заполнении твердеющим составом пространства между вспомогательным и рабочим трубопроводами (см. RU 2338111, кл. F16L 1/00 от 16.04.2007 г.).

Недостатками данного способа являются: сложность технологии прокладки трубопровода и применяемых для этого устройств, невозможность замены рабочего трубопровода в процессе эксплуатации без его разрушения внутри вспомогательного трубопровода, низкая производительность всего комплекса работ по прокладке трубопровода.

Наиболее близким техническим решением к изобретению является способ и устройство для бестраншейной прокладки труб, заключающийся в создании скважины при помощи бурильного устройства, соединяемого с предварительно собранным трубопроводом, проталкивании трубопровода одновременно с бурением скважины, удалении гидравлическим способом шлама, образующегося при бурении, заполнении жидкостью кольцевого пространства, образующегося между трубопроводом и стенкой скважины в процессе бурения (см. RU 2392389, кл. E02F 5/18, E21B 7/00, F16L 1/028 от 19.01.2007 г.).

Недостатками данного способа являются: высокая вероятность механических повреждений изоляционного покрытия трубопровода при его проталкивании в скважину, невозможность замены трубопровода в процессе эксплуатации без его разрушения внутри скважины, большая загрязненность внутренней полости трубопровода, образующаяся в результате удаления шлама.

Задача, решаемая в изобретении, заключается в разработке технического решения, обеспечивающего повышение производительности бестраншейной прокладки подземных трубопроводов, защиту трубопровода от повреждения в процессе бестраншейной прокладки, возможность многократного использования скважины для замены трубопровода в процессе его эксплуатации, защиту внутренней полости трубопровода от загрязнения шламом при производстве тоннелепроходческих работ.

Технический результат предлагаемого изобретения заключается в совмещении технологии производства тоннелепроходческих работ с прокладкой трубопровода, сохранении от повреждений изоляционного покрытия трубопровода при его размещении в скважине, обеспечении возможности замены трубопровода без предварительного его разрушения внутри скважины, уменьшении загрязненности внутренней полости трубопровода после завершения его прокладки.

Поставленная задача решается, а технический результат достигается тем, что в способе бестраншейной прокладки подземных трубопроводов, включающем операции по созданию скважины вдоль заданной линии бурения и прокладки трубопровода, передаче необходимых контактных усилий для бурения и прокладки бурильному устройству через трубопровод, соединение переднего конца трубопровода с бурильным устройством через соединительный модуль, приложение извне к трубопроводу силы с помощью устройства проталкивания труб, проталкивание трубопровода от начальной точки к заданной точке, удаление шлама, образованного при бурении, и транспортировку его из скважины гидравлическим способом, непрерывное заполнение жидкостью кольцевого пространства, образующегося между трубопроводом и стенкой скважины во время бурения, выполнение операции бурения и операции прокладки одновременно, осуществление привода режущего инструмента, по меньшей мере, одним приводом, находящимся в скважине, выполнение бурильного устройства, по меньшей мере, из двух соединенных модулей, соединенных не жестко при помощи, по меньшей мере, трех направляющих цилиндров, выполнение на режущем инструменте бурильного устройства форсунок высокого давления, из которых закачивается буровая суспензия под высоким давлением, выполнение в соединительном модуле отверстий, через которые кольцевое пространство между трубопроводом и стенкой скважины заполняется буровой суспензией, причем согласно изобретению трубопровод, через который передается сила на бурильное устройство, выполняют из последовательно соединяемых по мере сооружения скважины сборных колец, имеющих во внутренней полости ложементы для размещения на них рабочего трубопровода, сборные кольца изготавливают преимущественно из железобетонных конструкций круглого сечения с обеспечением герметичности стыков между ними, рабочий трубопровод размещают внутри трубопровода из сборных колец после установки в скважину первого по ходу движения сборного кольца и перемещают одновременно с проталкиванием трубопровода из сборных колец и бурильного устройства, удаление шлама осуществляют по не менее чем двум гибким рукавам, соединенным с бурильным устройством и устройством для приема и обработки буровой суспензии.

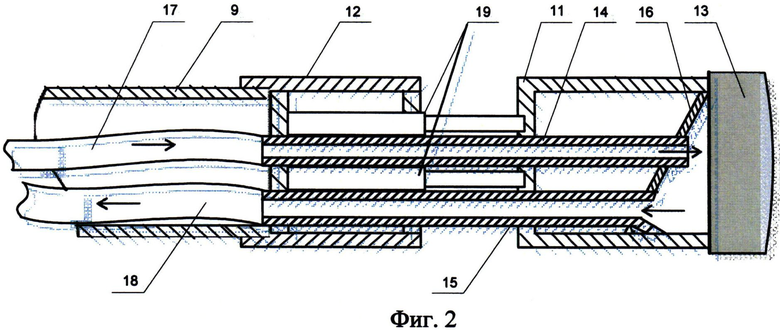

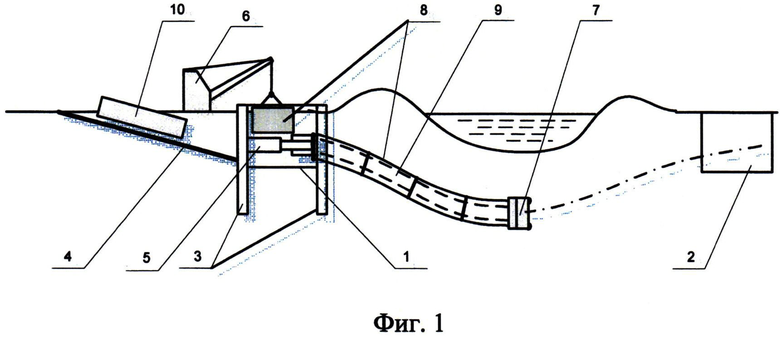

На фиг.1 и 2 изображен способ, реализующий предлагаемое техническое решение.

На фиг.1 изображена принципиальная схема прокладки трубопровода.

На фиг.2 схематично изображено бурильное устройство.

На фиг.1 и 2 применены следующие обозначения:

1 - стартовый котлован

2 - приемный котлован;

3 - анкер;

4 - спусковая дорожка;

5 - устройство проталкивания труб;

6 - подъемный механизм

7 - бурильное устройство;

8 - сборное кольцо;

9 - трубопровод;

10 - трубная плеть;

11 - головной модуль;

12 - хвостовой модуль;

13 - режущий инструмент;

14 - подающий патрубок;

15 - приемный патрубок;

16 - внутренняя перегородка;

17 - подающий гибкий рукав;

18 - приемный гибкий рукав;

19 - направляющий цилиндр.

Предлагаемый способ реализуется следующим образом.

На границах участка прокладки трубопровода 9 сооружают стартовый 1 и приемный 2 котлованы. Стартовый котлован 1 оборудуют не менее чем четырьмя жестко соединенными между собой анкерами 3, предназначенными для восприятия нагрузок, создаваемых устройством для проталкивания труб 5. Анкеры 3 располагают по углам стартового котлована 1. С обратной стороны стенки стартового котлована 1, расположенной напротив забоя, сооружают спусковую дорожку 4, предназначенную для подачи по ней трубных плетей 10. В стенке стартового котлована 1 подготавливают забой, на противоположной стенке монтируют устройство проталкивания труб 5. В подготовленный забой с помощью подъемного механизма 6 вводят бурильное устройство 7, крепят к его хвостовому модулю 12 первое по ходу движения сборное кольцо 8, к которому подводят нажимные элементы устройства проталкивания труб 5. Первую по ходу движения трубную плеть 10 спускают по спусковой дорожке 4 и помещают во внутреннюю полость сборного кольца 8, после чего бурильное устройство 7 приводят в движение. Для работы бурильного устройства 7 используют принцип работы обычного микротоннельного бурильного устройства 7. Приведение в действие режущего инструмента 13 осуществляют приводом, смонтированным в головном модуле 11 бурильного устройства 7, кинетическую энергию на который, преимущественно гидравлическую, подают с помощью гибких рукавов, преимущественно шлангов, помещаемых во внутреннее пространство бурильного устройства 7 и трубопровода 9. Для размыва грунта, разрабатываемого режущим инструментом 13, используют давление буровой суспензии. Поступление буровой суспензии к режущему инструменту 13 обеспечивают по не менее чем двум линиям подающих гибких рукавов 17, подключенных к подающим патрубкам 14. Удаление шлама осуществляют за счет гидравлического давления буровой суспензии не менее чем по двум линиям приемных гибких рукавов 18, подключенных к приемным патрубкам 15. Подающие 14 и приемные 15 патрубки помещают во внутренне пространство головного 11 и хвостового 12 модулей бурильного устройства 7, подающие 17 и приемные 18 гибкие рукава помещают во внутреннее пространство трубопровода 9. Для перемещения головного модуля 11 с режущим инструментом 13 используют не менее чем три равноудаленных друг от друга направляющих цилиндра 19. После достижения головным модулем 11 бурильного устройства 7 длины проходки, ограниченной длиной хода направляющих цилиндров 19, приводят в движение устройство для проталкивания труб 5, которое перемещает сборное кольцо 8 и хвостовой модуль бурильного устройства 7. При этом вместе со сборным кольцом 8 перемещается размещенный в нем трубопровод 9. После размещения сборного кольца 8 в скважине на его полную длину нажимные элементы устройства проталкивания труб 5 отводят от сборного кольца 8, следующее по ходу сборное кольцо 8 с помощью подъемного механизма 6 надевают на хвостовую часть трубопровода 9, присоединяют к предыдущему по ходу сборному кольцу 8, подводят к последнему по ходу сборному кольцу 8 нажимные элементы устройства проталкивания труб 5 и повторяют цикл проходки. В случае, если длина выступающей в стартовый котлован 1 хвостовой части трубопровода 9 недостаточна для производства монтажных работ по присоединению к нему очередной трубной плети 10 после установки последнего по ходу сборного кольца 8, перед установкой последнего по ходу сборного кольца 8 к хвостовой части трубопровода 9 монтируют очередную трубную плеть 10.

В результате реализации предложенного технического решения обеспечивается:

повышение производительности бестраншейной прокладки подземных трубопроводов;

сохранность от повреждений изоляционного покрытия трубопровода в процессе его прокладки;

возможность многократной замены трубопровода без предварительного сооружения для него скважины;

сохранение внутренней поверхности трубопровода от загрязнения шламом и буровой суспензией.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕСТРАНШЕЙНОЙ ЗАМЕНЫ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2013 |

|

RU2528465C1 |

| Способ заполнения раствором межтрубного пространства тоннельного перехода магистрального трубопровода | 2015 |

|

RU2653277C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ТРУБ | 2007 |

|

RU2392389C2 |

| Способ бестраншейной прокладки трубопровода и труба для бестраншейной прокладки трубопровода | 2021 |

|

RU2770531C1 |

| СПОСОБ БЕСТРАНШЕЙНОГО ВОССТАНОВЛЕНИЯ БЕЗНАПОРНЫХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 2008 |

|

RU2366850C1 |

| Способ бестраншейного ремонта трубопровода | 2022 |

|

RU2786612C1 |

| СПОСОБ ПРОКЛАДКИ ТРУБОПРОВОДА ПОД ВОДНЫМ ПРЕПЯТСТВИЕМ | 2008 |

|

RU2382927C1 |

| СПОСОБ ПОДЗЕМНОЙ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ТРУБОПРОВОДОВ | 2012 |

|

RU2526474C2 |

| СПОСОБ БУРЕНИЯ СКВАЖИНЫ | 2000 |

|

RU2163655C1 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ НАКЛОННЫХ СТВОЛОВ СКВАЖИНЫ | 2008 |

|

RU2372467C1 |

Изобретение относится к области трубопроводного транспорта и может быть использовано при бестраншейной прокладке подземных трубопроводов. Способ включает создание скважины вдоль заданной линии бурения и прокладки трубопровода. Контактные усилия бурильному устройству передаются через трубопровод, выполненный из последовательно герметично соединяемых по мере сооружения скважины сборных круглых железобетонных колец, имеющих во внутренней полости ложементы для размещения на них рабочего трубопровода. Операции бурения и прокладки выполняют одновременно. После установки в скважину первого по ходу движения сборного кольца на ложементах размещают рабочий трубопровод и перемещают его одновременно с проталкиванием трубопровода из сборных колец. Кольцевое пространство между стенкой скважины и трубопроводом заполняют буровой суспензией через форсунки высокого давления на режущем инструменте бурильного устройства. Шлам удаляют по не менее чем двум гибким рукавам, соединенным с бурильным устройством и устройством для приема и обработки буровой суспензии. Технический результат: повышение производительности работ, сохранность от повреждений изоляционного покрытия трубопровода в процессе его прокладки, возможность многократной замены трубопровода. 2 ил.

Способ бестраншейной прокладки подземных трубопроводов, включающий операции по созданию скважины вдоль заданной линии бурения и прокладки трубопровода, передачу необходимых контактных усилий для бурения и прокладки бурильному устройству через трубопровод, соединение переднего конца трубопровода с бурильным устройством через соединительный модуль, приложение извне к трубопроводу силы с помощью устройства проталкивания труб, проталкивание трубопровода от начальной точки к заданной точке, удаление шлама, образованного при бурении, и транспортировку его из скважины гидравлическим способом, непрерывное заполнение жидкостью кольцевого пространства, образующегося между трубопроводом и стенкой скважины во время бурения, выполнение операции бурения и операции прокладки одновременно, осуществление привода режущего инструмента, по меньшей мере, одним приводом, находящимся в скважине, выполнение бурильного устройства, по меньшей мере, из двух соединенных модулей, соединенных не жестко при помощи, по меньшей мере, трех направляющих цилиндров, выполнение на режущем инструменте бурильного устройства форсунок высокого давления, из которых закачивается буровая суспензия под высоким давлением, выполнение в соединительном модуле отверстий, через которые кольцевое пространство между трубопроводом и стенкой скважины заполняется буровой суспензией, отличающийся тем, что трубопровод, через который передается сила на бурильное устройство, выполняют из последовательно соединяемых по мере сооружения скважины сборных колец, имеющих во внутренней полости ложементы для размещения на них рабочего трубопровода, сборные кольца изготавливают преимущественно из железобетонных конструкций круглого сечения с обеспечением герметичности стыков между ними, рабочий трубопровод размещают внутри трубопровода из сборных колец после установки в скважину первого по ходу движения сборного кольца и перемещают одновременно с проталкиванием трубопровода из сборных колец и бурильного устройства, удаление шлама осуществляют по не менее чем двум гибким рукавам, соединенным с бурильным устройством и устройством для приема и обработки буровой суспензии.

| WO 2007124789 A1, 08.11.2007 | |||

| БЕСТРАНШЕЙНЫЙ СПОСОБ ЗАМЕНЫ ТРУБОПРОВОДОВ | 2007 |

|

RU2334155C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ТРУБОПРОВОДА, СПОСОБ ПРОТАСКИВАНИЯ ТРУБОПРОВОДА С ЗАЩИТНОЙ ОБОЛОЧКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2205923C1 |

| СПОСОБ ПРОКЛАДКИ ТРУБОПРОВОДА ПОД ВОДНЫМ ПРЕПЯТСТВИЕМ | 2008 |

|

RU2382927C1 |

| УСТРОЙСТВО ДЛЯ БЕСТРАНШЕЙНОЙ ЗАМЕНЫ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2011 |

|

RU2473833C1 |

| СПОСОБ БЕСТРАНШЕЙНОЙ ЗАМЕНЫ ТРУБОПРОВОДОВ | 1996 |

|

RU2105919C1 |

Авторы

Даты

2015-01-20—Публикация

2013-03-12—Подача