Изобретение относится к горному делу, а именно к способам охраны сопряжений шахтных стволов с горизонтальными нерабочими выработками, например дозаторными камерами, располагаемыми в соляном породном массиве и закрепленными монолитной бетонной крепью.

Известен способ возведения монолитной бетонной крепи, при осуществлении которого дополнительно устанавливают стержни в почве перпендикулярно торцу основания стен (а.с. СССР 688631, МКИ2 E21D 11/10. Монолитная бетонная крепь, заявл. 12.05.78; опубл. 30.09.79, Бюл. №36).

Однако этот способ не обеспечивает эффективную защиту монолитной бетонной крепи в солевых породах, обладающих ползучестью.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому техническому решению является способ усиления крепи в зоне повышенного горного давления, в котором крепят выработку основной крепью, а затем ее усиливают установкой дополнительной вертикальной распорной податливой крепи, устанавливаемой по центру выработки и препятствующей деформации основной крепи (Пат. 2078932 РФ, МПК6: E21D 11/14. Штрековая усиливающая крепь. - з. №92007399/03, заявл. 18.11.1992; опубл. 10.05.1997, Бюл. №13).

Недостатком этого способа является то, что для усиления основной крепи используют вертикальную распорную податливую крепь, которая не защищает от горизонтальных деформаций. Для усиления монолитной бетонной крепи неэффективно использовать податливую крепь, т.к. бетонная крепь является неподатливой (жесткой) крепью и при минимальных деформациях разрушается.

Технический результат предлагаемого изобретения заключается в увеличении безопасного срока эксплуатации сопряжения за счет снижения величины горизонтальной конвергенции стенок горизонтальной выработки, например дозаторной камеры, из-за уменьшения величины концентраторов напряжений.

Указанный технический результат достигается тем, что при осуществлении способа усиления бетонной крепи сопряжения вертикального шахтного ствола с горизонтальной нерабочей выработкой в солевых породах в горизонтальных выработках возводят основную крепь и крепь усиления, установленную в распор, при этом крепь усиления возводят горизонтально в виде бетонной перегородки на расстоянии от вертикального ствола не более 0,25 его диаметра, между бетонной перегородкой и стенкой выработки дополнительно располагают демпфирующие элементы, одну часть демпфирующего элемента жестко закрепляют между бетонной перегородкой и стенкой выработки, другую часть выполняют в виде консольного узла податливости, бетонную перегородку возводят высотой 0,5-0,7 высоты сопряжения, толщину ее определяют по формуле:

где b - толщина бетонной перегородки, м;

λ - коэффициент бокового распора, для солевых пород λ=0,5-0,8;

γ - удельный вес вышележащих пород, Н/м3;

Н- глубина расположения сопряжения, м;

hкр - толщина монолитной бетонной крепи сопряжения, м;

σ - прочность материала бетонной перегородки на одноосное сжатие, МПа,

а консольные узлы податливости выполняют шириной, превышающей ее толщину.

Демпфирующие элементы выполняют из сваренных в виде короба металлоконструкций, а бетонную перегородку возводят в средней части сопряжения вертикального ствола с горизонтальной нерабочей выработкой перпендикулярно ее горизонтальной оси, при этом бетонная перегородка может быть выполнена с расширениями относительно ее горизонтальной продольной оси у стенок выработки.

Величина горизонтальной составляющей горного давления в пластичных соляных породах достигает величин, приближающихся к гидростатическому давлению, что при значительных площадях обнажения боковых элементов крепи сопряжении, часто в несколько раз превышающих величину обнажения кровли, приводит к разрушению крепи сопряжения. Применение демпфирующих элементов позволяет уменьшить величину концентраторов напряжений и избежать пролома бетонной крепи камеры возле бетонной перегородки. Высота крепи усиления (бетонной перегородки) составляет 0,5-0,7 высоты сопряжения. В случае изготовления распорной крепи (бетонной перегородки) на полную высоту камеры происходит ограничение вертикальной конвергенции пород и увеличение горизонтальных смещений контура камеры, которые ухудшают ситуацию. При меньших величинах (менее 0,5 высоты горизонтальной выработки (дозаторной камеры)) эффективность действия крепи усиления (бетонной перегородки) снижается. Кроме того, эти размеры обеспечивают экономию материалов на возведение бетонной перегородки.

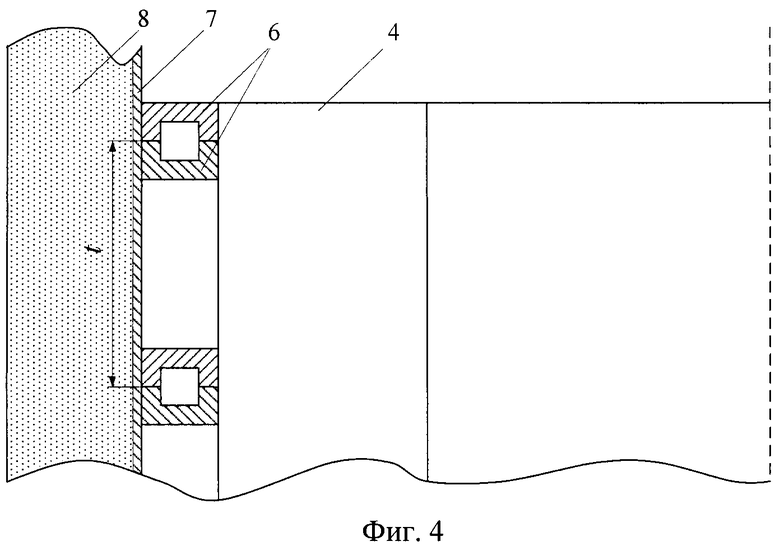

Сущность предлагаемого изобретения поясняется чертежами, где на фиг.1 приведен вертикальный разрез части ствола с дозаторной камерой и подходной выработкой; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - узел сопряжения крепи усиления (распорной бетонной перегородки) с крепью дозаторной камеры; на фиг.4 - вертикальный разрез буферной части демпфирующего элемента с распорной бетонной перегородкой и бетонной крепью дозаторной камеры; на фиг.5 - изолинии перемещений приконтурных пород в горизонтальной плоскости без бетонной перегородки; на фиг.6 - то же при наличии бетонной перегородки рациональных параметров.

На фигурах обозначены: 1 - шахтный ствол; 2 - горизонтальная нерабочая выработка (дозаторная камера); 3 - подходная выработка; 4 - крепь усиления (бетонная перегородка); 5 - демпфирующий элемент; 6 - консольный узел податливости; 7 - металлическая пластина; 8 - бетонная крепь горизонтальной нерабочей выработки (дозаторной камеры).

Способ осуществляется следующим образом.

В горизонтальной нерабочей выработке, например дозаторной камере, 2 шахтного ствола 1 между стволом и подходной выработкой 3 в средней части по высоте на расстоянии от вертикального ствола не более 0,25 его диаметра устанавливают крепь усиления в виде перегородки 4 из монолитного бетона высотой 0,5-0,7 высоты сопряжения (фиг.1, 2). Бетонная перегородка может быть выполнена также с расширениями относительно ее горизонтальной продольной оси у стенок выработки.

Толщину бетонной перегородки 4 принимают исходя из прочностных свойств материала перегородки и ее размеров по расчетной нагрузке и определяют по формуле:

где b - толщина бетонной перегородки, м;

λ - коэффициент бокового распора, для солевых пород λ=0,5-0,8;

γ - удельный вес вышележащих пород, Н/м3;

Н - глубина расположения сопряжения, м;

hкр - толщина монолитной бетонной крепи сопряжения, м;

σ - прочность материала перегородки на одноосное сжатие, МПа.

Для снижения действия концентраторов напряжений между перегородкой и бетонной крепью стенок дозаторной камеры 8 устанавливают демпфирующие элементы 5, которые одним концом жестко закрепляют в бетонной перегородке. Другой конец выполняют как консольный узел податливости 6 в виде металлоконструкции (фиг.2). Размер консольного узла должен соответствовать ширине бетонной перегородки в средней ее части: если размер будет меньше, то эффект действия консольного узла податливости снижается, а если больше, то имеет место неоправданный перерасход металла.

Демпфирующий элемент 5 изготавливают как металлоконструкцию из пар швеллеров №20-24 сваркой в виде короба (фиг.4) и соединяют металлическими пластинами 7.

Для экономии расходования металла металлоконструкция может быть изготовлена разрезной (фиг.3). Однако при этом ее общий размер соответствует заявляемому.

Пары швеллеров устанавливают на расстоянии друг от друга (шаг ячейки) 0,7-1,0 м. Этот диапазон принимают исходя из условия обеспечения наименьших величин концентрации напряжений приконтурного массива и наименьшего расхода металла на изготовление перегородки.

Пример конкретной реализации приведен для условий рудника «Интернациональный» АК «АЛРОСА» ЗАО.

Нерабочая горизонтальная выработка 2 (дозаторная камера скипового ствола) с подходной выработкой 3 расположена на глубине 801 м от дневной поверхности. Высота дозаторной камеры в месте сопряжения со стволом составляет 16,0 м, камера закреплена монолитным бетоном марки М 300, крепь разрушается под действием горного давления и в связи с ползучестью солевых пород.

На фиг.5 и 6 приведены поля смещений приконтурного массива и крепи без бетонной перегородки и с ней.

В результате шахтных наблюдений с использованием реперных станций, установленных на сопряжении скипового ствола с нерабочей выработкой 2 (дозаторной камерой) и в подходной выработке 3 (в конвейерном штреке) без применения бетонной перегородки, определена величина конвергенции стенок выработки, которая составила около 20 мм/год, что вызвало нарушение целостности монолитной бетонной крепи за первые 5 лет ее эксплуатации (появление трещин). Дальнейшая эксплуатация сопряжения при величине конвергенции стенок камеры 20 мм/год неизбежно приведет в ближайшие 7-10 лет к необратимым чрезмерным деформациям сопряжения и необходимости остановки ствола на капитальный ремонт, что проблемно для действующего горного предприятия. Продлить срок службы ствола возможно уменьшив величину конвергенции, например, за счет усиления конструкции крепи.

На основании шахтных наблюдений и геомеханических расчетов величина коэффициента бокового распора λ для солевых пород рудника «Интернациональный» составила λ=0,5.

Параметры бетонной перегородки рассчитаны по формуле:

где b - толщина бетонной перегородки, м;

λ - коэффициент бокового распора, для солевых пород λ=0,5-0,8;

γ - удельный вес вышележащих пород, МН/м3;

Н - глубина расположения сопряжения, м;

hкp - толщина монолитной бетонной крепи сопряжения, м;

σ - прочность материала бетонной перегородки на одноосное сжатие, МПа.

Для конкретного случая условий рудника «Интернациональный»:

λ=0,5; σ=30 МПа; γ=0,023 МН/м3; Н=801 м; hкр=0,5 м.

Получаем:

С учетом коэффициента запаса прочности kз=1,75 получаем проектную толщину перегородки bпр.=1,54 м.

Применение демпфирующих элементов позволяет уменьшить величину концентраторов напряжений и избежать пролома бетонной крепи камеры возле бетонной перегородки. Рациональная длина консолей демпфирующей металлоконструкции для указанных условий при применении швеллера №20 равняется 1 м.

Геомеханическими расчетами установлено, что использование дополнительной бетонной перегородки уменьшает горизонтальную конвергенцию стенок камеры в 3,2 раза (фиг.6). Расчеты по оценке коэффициента запаса для данной конструкции показали, что коэффициент запаса прочности при использовании бетона марки М300 составляет 1,75 при обеспечении необходимого срока службы сопряжения, равного 16 годам.

Использование предлагаемого технического решения позволяет обеспечить упрочнение неподатливой монолитной бетонной крепи сопряжения, располагаемой в пластичных солевых породах, а также сохранить эксплуатационное состояние сопряжения скипового ствола с дозаторной камерой на оставшийся срок службы рудника.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХРАНЫ СОПРЯЖЕНИЙ ВЕРТИКАЛЬНЫХ ШАХТНЫХ СТВОЛОВ С ГОРНЫМИ ВЫРАБОТКАМИ В СОЛЕВЫХ ПОРОДАХ | 2008 |

|

RU2372482C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ДВУХСЛОЙНОЙ КРЕПИ ГОРНОЙ ВЫРАБОТКИ В СОЛЯНЫХ И СОЛЕНОСНЫХ ПОРОДАХ | 2013 |

|

RU2531700C1 |

| КРЕПЬ ШАХТНОГО СТВОЛА | 2013 |

|

RU2535554C1 |

| Способ охраны вертикального шахтного ствола | 1990 |

|

SU1744259A1 |

| СПОСОБ ОХРАНЫ ГОРНЫХ ВЫРАБОТОК И ИХ СОПРЯЖЕНИЙ ОТ РАЗРУШЕНИЯ ГОРНЫМ ДАВЛЕНИЕМ | 2006 |

|

RU2332568C2 |

| Способ проходки и крепления вертикальных и наклонных выработок и щитовой комплекс для его осуществления | 2015 |

|

RU2607824C1 |

| СПОСОБ СООРУЖЕНИЯ ШАХТНОГО СТВОЛА И СТВОЛОПРОХОДЧЕСКИЙ КОМБАЙН | 2018 |

|

RU2685365C1 |

| СПОСОБ СООРУЖЕНИЯ СБОРНО-МОНОЛИТНОЙ КРЕПИ СТВОЛА ГОРНОГО ПРЕДПРИЯТИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2631061C1 |

| Способ проходки шахтных стволов | 1977 |

|

SU724746A1 |

| МЕТАЛЛИЧЕСКАЯ РАМНАЯ ПОДАТЛИВАЯ КРЕПЬ ИЗ ШАХТНЫХ СПЕЦПРОФИЛЕЙ ДЛЯ ПОДДЕРЖАНИЯ ГОРНОЙ ВЫРАБОТКИ ПРИ ПОДЗЕМНОЙ РАЗРАБОТКЕ ПОЛЕЗНОГО ИСКОПАЕМОГО | 2009 |

|

RU2429348C2 |

Изобретение относится к горному делу, а именно к способу охраны сопряжений шахтных стволов с горизонтальными нерабочими выработками. Техническим результатом является увеличение безопасного срока эксплуатации сопряжения, снижение величины горизонтальной конвергенции стенок выработки. Способ усиления бетонной шахтной крепи сопряжения вертикального шахтного ствола с горизонтальной нерабочей выработкой в солевых породах включает возведение в горизонтальных выработках основной крепи и крепи усиления, установленной в распор горизонтально в виде бетонной перегородки на расстоянии от вертикального ствола не более 0,25 его диаметра и снабженной демпфирующими элементами, расположенными между перегородкой и стенкой выработки. Одна часть демпфирующего элемента жестко закреплена между перегородкой и стенкой выработки, а другая часть имеет вид консольного узла податливости. Перегородку возводят высотой 0,5-0,7 высоты сопряжения, ее толщину определяют в зависимости от прочностных характеристик пород по математической формуле, а консольные узлы выполняют шириной, превышающей ширину перегородки. 3 з.п. ф-лы, 6 ил.

1. Способ усиления бетонной крепи сопряжения вертикального шахтного ствола с горизонтальной нерабочей выработкой в солевых породах, включающий возведение в горизонтальных выработках основной крепи и крепи усиления, установленной в распор, отличающийся тем, что крепь усиления возводят горизонтально в виде бетонной перегородки на расстоянии от вертикального ствола не более 0,25 его диаметра, при этом между бетонной перегородкой и стенкой выработки дополнительно располагают демпфирующие элементы, причем одну часть демпфирующего элемента жестко закрепляют между бетонной перегородкой и стенкой выработки, а другую часть выполняют в виде консольного узла податливости, при этом бетонную перегородку возводят высотой 0,5-0,7 высоты сопряжения, толщину ее определяют по формуле:

, м,

, м,

где b - толщина бетонной перегородки, м;

λ - коэффициент бокового распора, для солевых пород λ=0,5-0,8;

γ - удельный вес вышележащих пород, Н/м3;

Н - глубина расположения сопряжения, м;

hкр - толщина монолитной бетонной крепи сопряжения, м;

σ - прочность материала бетонной перегородки на одноосное сжатие, МПа,

а консольные узлы податливости выполняют шириной, превышающей ее толщину.

2. Способ по п.1, отличающийся тем, что демпфирующие элементы выполняют из сваренных в виде короба металлоконструкций.

3. Способ по п.1, отличающийся тем, что бетонную перегородку возводят в средней части сопряжения вертикального ствола с горизонтальной нерабочей выработкой перпендикулярно ее горизонтальной оси.

4. Способ по п.1, отличающийся тем, что бетонную перегородку выполняют с расширениями относительно ее горизонтальной продольной оси у стенок выработки.

| Шахтное сопряжение | 1982 |

|

SU1052665A1 |

| Способ крепления сопряжения вертикального ствола с горизонтальным околоствольным двором, при пролете последнего, превышающим диаметр ствола | 1958 |

|

SU120200A1 |

| СОПРЯЖЕНИЕ КРЕПИ СТВОЛА С КАМЕРАМИ ЗАГРУЗОЧНЫХ УСТРОЙСТВ | 0 |

|

SU274051A1 |

| Способ сооружения сопряжения вертикального ствола с выработками околоствольного двора | 1989 |

|

SU1629548A1 |

| Съемный резец для врубовых машин | 1924 |

|

SU1877A1 |

| JP 2000291036 А, 17.10.2000 | |||

| JP 2008138409 А, 19.06.2008. | |||

Авторы

Даты

2010-06-20—Публикация

2009-05-25—Подача