Объектом настоящего изобретения является термостатический элемент, содержащий металлическую наружную чашку удлиненной формы, содержащую материал, расширяющийся или сжимающийся в зависимости от направления изменения температуры, и поршень, выполненный подвижным относительно чашки в ее продольном направлении и соединенный с расширяющимся и сжимающимся материалом с возможностью перемещения в противоположных направлениях в зависимости от расширения или сжатия материала. Объектами настоящего изобретения являются также патрон и термостатический кран, оборудованный таким элементом.

Такие термостатические элементы используют, в частности, в области регулирования температуры жидкости, получаемой при смешивании двух потоков жидкости, имеющих разные температуры, при этом относительное движение поршня и чашки применяется для изменения пропорции смешивания двух потоков жидкости. В частности, они применяются в патронах редукционных кранов и в редукционных кранах.

Для большого числа вариантов применения в данной области необходимо, чтобы термостатический кран обладал высокой скоростью реагирования, то есть чтобы изменение температуры среды, в которой находится чашка, в короткий промежуток времени приводило к соответствующему движению поршня. Это, в частности, относится к термостатическим элементам, погруженным в поток воды, питающий сантехническую установку, являющуюся вариантом применения, в котором выбирают идеальную температуру и в котором снижение температуры всего на три или четыре градуса вызывает неприятное ощущение, а повышение температуры на несколько градусов может привести к ожогам.

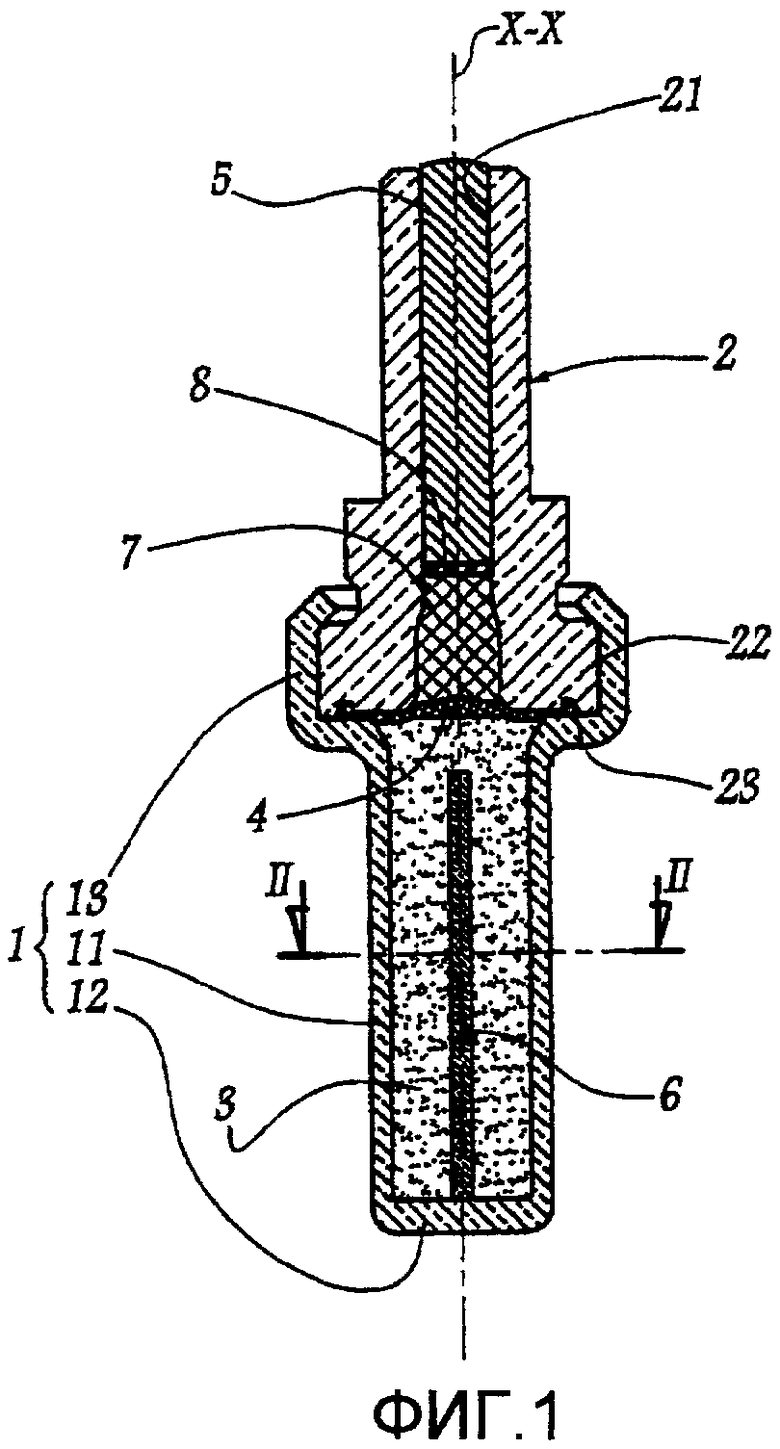

Термостатические элементы, классически используемые для таких вариантов применения, содержат, например, как показано на фиг. 1 и 2, металлическую чашку 1, содержащую типовую трубчатую часть 11, в основном имеющую цилиндрическую форму с круглым основанием и с продольной осью Х-Х. Донный конец 12 закрывает часть 11, тогда как противоположный конец расширяется, сопрягаясь с пояском 13. Гильза 2, имеющая круглую форму и содержащая центральный канал 21, содержит основание 22, установленное в пояске чашки таким образом, что, если не считать основания 22, гильза 2 расположена за пределами чашки в направлении, противоположном направлению ее цилиндрической части 11 и коаксиально с ней. Поясок 13 посажен в натяг вокруг основания 22.

Трубчатая часть 11 чашки заполнена массой материала, который значительно расширяется и сжимается в зависимости от температурных колебаний, в частности относительно рабочей температуры, и в данном случае восковой массой 3. В своей стороне, находящейся напротив этой восковой массы, основание 22 гильзы содержит кольцевое гнездо 23, в котором крепится периферия выполненной в виде диска и упруго деформирующейся диафрагмы 4, перекрывающей центральный канал 21 гильзы со стороны чашки 1. Внутри канала 21 гильзы установлен поршень 5, подвергающийся воздействиям движения центральной области диафрагмы через буфер 7 из деформирующегося эластомера, находящийся в контакте с поверхностью диафрагмы, противоположной воску, и через шайбу 8 из полимера, такого как ПТФЭ, вставленную между буфером и поршнем и посаженную в канале 21 таким образом, чтобы препятствовать текучести эластомера буфера вокруг поршня. Конец поршня 5, противоположный диафрагме 4, немного выступает за пределы гильзы в зависимости от объема, занимаемого воском, то есть в зависимости от температуры воска.

Общая концепция этих термостатических элементов разработана для использования воска, который имеет очень высокий коэффициент расширения по сравнению с коэффициентами расширения стандартных жидкостей (примерно в 10-20 раз больше) и может вызвать значительное перемещение поршня. К сожалению, эти воски обладают очень низкой теплопроводностью (примерно в 1000 раз ниже, чем у меди), поэтому температура всей массы воска отражает лишь в незначительной степени и с большим запозданием температуру жидкости, омывающей чашку. По этой причине воск, как правило, «наполняют» порошком материала, обладающего хорошей теплопроводностью, например порошком меди соответствующего гранулометрического состава. Для простоты термином «воск» будут обозначаться как материалы с наполнителем, так и материалы без наполнителя и однокомпонентные воски. Однако все эти меры недостаточны для получения чувствительного термостатического элемента, который можно использовать без специальных мер предосторожности в сантехнической установке.

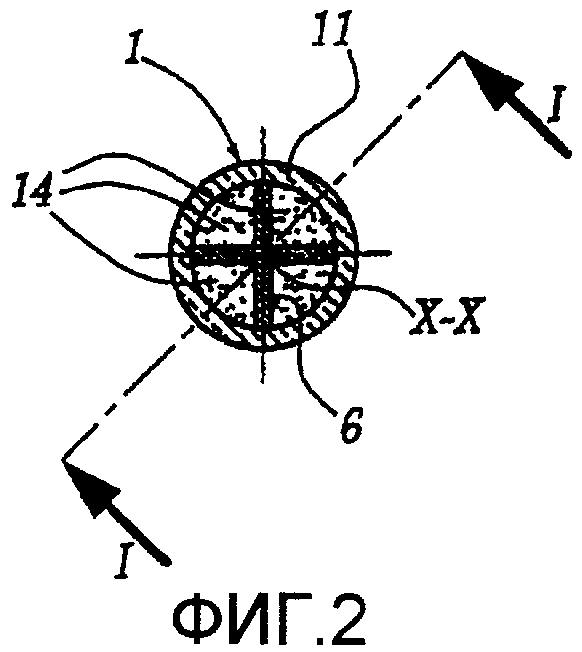

Чтобы устранить, в частности, этот недостаток, в патенте ЕР-А-0 153 555 было предложено устанавливать внутри чашки термостатического элемента металлическую вставку, находящуюся в контакте с внутренней стороной чашки, как показано на фиг. 1 и 2, где эта вставка обозначена позицией 6. Как показано на фиг. 2 в поперечном разрезе, эта вставка имеет сплошное крестообразное сечение, четыре ветви которого выполнены от центральной зоны термостатического элемента до трубчатой стенки 11 чашки 1. Вдоль оси Х-Х вставка 6 расположена почти по всей длине чашки 1, при этом ее конец, противоположный поршню 5, находится в контакте с донной стенкой 12 чашки. Таким образом, вставка 6 делит основной внутренний объем чашки 1 на четыре отдельные глухие полости 14, равномерно распределенные вокруг оси Х-Х и выходящие на диафрагму 4. Основная часть воска 3 находится в этих полостях, остальная часть воска расположена в осевом направлении между диафрагмой и выходами полостей. Таким образом, тепло трубчатой стенки 11 и дна 12 чашки 1 передается быстрее на внутреннюю металлическую вставку 6, чем на воск 3, при этом воск нагревается вставкой дополнительно к его нагреву стенками чашки.

Таким образом, время реагирования этого термостатического элемента существенно сокращается. Вместе с тем, во время фаз охлаждения термостатического элемента, в течение которых воск 3 сжимается, возникают затруднения с возвращением воска в полости 14 чашки 1 под действием поршня 5 во время его обратного хода по причине небольшого поперечного сечения выходов полостей, через которые воск должен опуститься в направлении донной стенки 12 чашки, оставляя достаточное место для возврата поршня. Эти проблемы перетекания воска на уровне выходов полостей 14 проявляются еще больше, когда эти полости имеют большую глубину, как в случае так называемой «длинной» чашки, то есть чашки, показанной на фиг. 1 и 2, осевой размер которой существенно превышает ее диаметр для увеличения поверхности теплообмена между воском и внутренней стороной чашки. На практике потенциальные причины этих проблем перетекания воска связаны со следующими факторами:

- недостаточная однородность воска 3, в частности, когда он содержит наполнитель из теплопроводящего порошка, как было указано выше, поскольку после многочисленных циклов расширения и сжатия этого воска в некоторых зонах пропорциональное количество теплопроводного порошка стремится к увеличению, в результате чего происходит локальное повышение вязкости воска, содержащего наполнитель, и/или

- различия в размерах поперечных сечений различных полостей 14, возникающие в результате конструктивного выполнения чашки 1 и/или металлической вставки 6 и/или из-за погрешностей при установке этой вставки во время изготовления термостатического элемента.

Независимо от причины затруднение перетекания воска 3 в одной из полостей 14 увеличивает гистерезис поведения термостатического элемента во время его нагревания и его охлаждения, так как движение поршня 5 замедляется и даже блокируется во время его обратного хода при температуре действия термостатического элемента, превышающей температуру, при которой поршень в принципе должен прекратить свой обратный ход, что равносильно нарушению калибровки термостатического элемента.

Задачей настоящего изобретения является создание чувствительного термостатического элемента повышенной надежности с более стабильными циклами поведения во времени.

В этой связи объектом настоящего изобретения является термостатический элемент, охарактеризованный в пункте 1 формулы изобретения.

В термостатических элементах согласно изобретению расширяющийся и сжимающийся материал может переходить из одной из полостей, ограниченных внутри чашки, в другую полость через перепускное отверстие или перепускные отверстия в части чашки, противоположной поршню. Иначе говоря, материал может перетекать из одной полости в другую, по меньшей мере, в одном месте, находящемся не на уровне зоны материала, заключенной между убирающимся концом поршня и средством деления термостатического элемента. Таким образом, даже если во время фазы охлаждения этого термостатического элемента возникает проблема перехода расширяющегося и сжимающегося материала под действием давления, создаваемого нагрузкой поршня во время его обратного хода, в одну из полостей на уровне выхода этой полости, обращенного к поршню, эта полость может заполниться расширяющимся и сжимающимся материалом, поступающим из одной или нескольких смежных полостей, проходя через перепускные отверстия, ограниченные средством деления. Таким образом, различие поведения термостатического элемента во время его нагревания и его охлаждения является постоянным во время этих рабочих циклов, так как возможность того, что одна из полостей с расширяющимся и сжимающимся материалом будет полностью изолирована, является очень низкой, что позволяет избежать блокирования обратного хода поршня на высоте, большей, чем та, на которой он должен в принципе стабилизироваться во время охлаждения термостатического элемента. По сравнению с термостатическим элементом, показанным на фиг. 1 и 2, надежность и долговечность термостатического элемента в соответствии с настоящим изобретением существенно повышаются.

Другие отличительные признаки этого термостатического элемента, взятые отдельно или во всех возможных технических комбинациях, изложены в зависимых пунктах 2-12 формулы изобретения.

Настоящее изобретение поясняется нижеследующим описанием, представленным исключительно в качестве примера, со ссылками на прилагаемые чертежи, на которых:

Фиг. 1 изображает вид в продольном разрезе известного термостатического элемента, который был описан выше.

Фиг. 2 - вид в поперечном разрезе элемента по плоскости II-II фиг. 1, при этом плоскость I-I, показанная на фиг. 2, соответствует плоскости разреза фиг. 1.

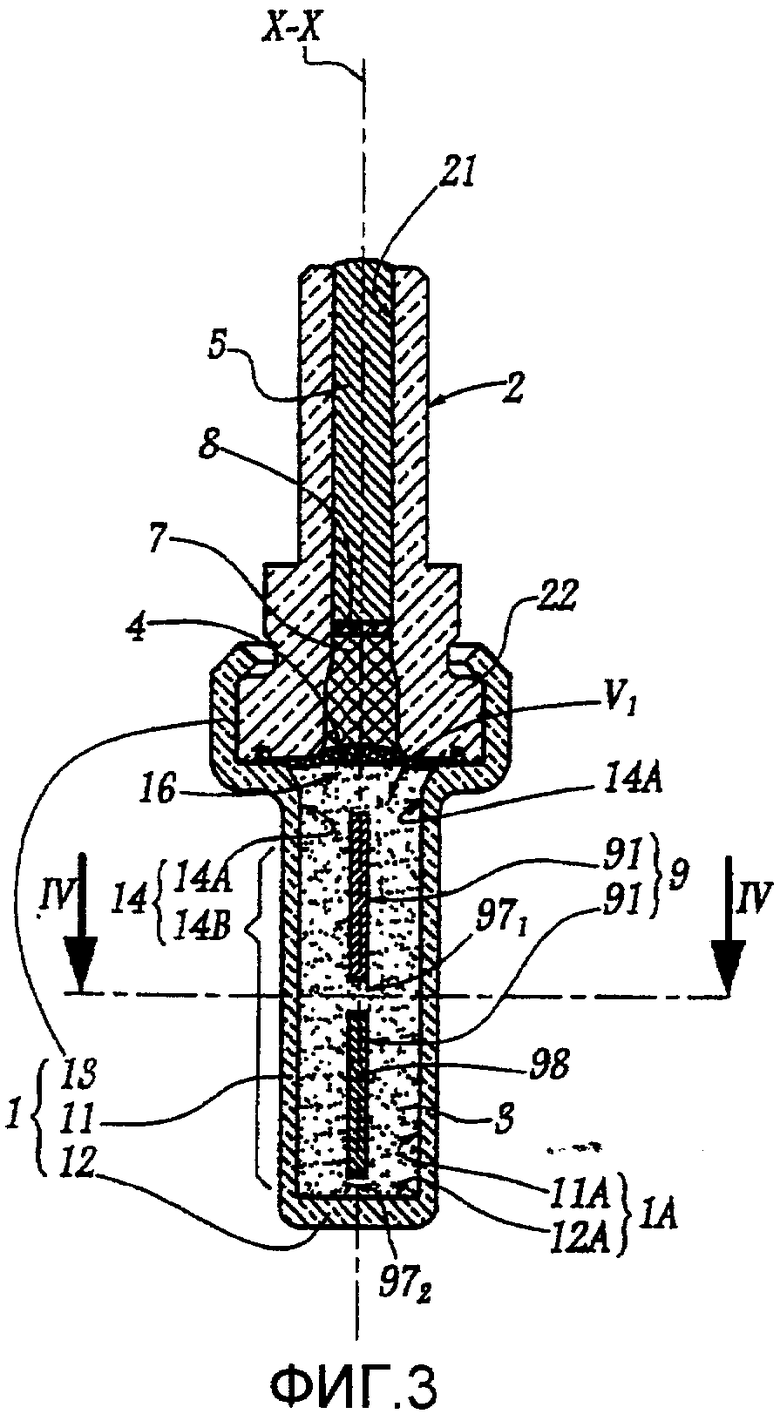

Фиг. 3 - вид, аналогичный фиг. 1, первого варианта выполнения термостатического элемента в соответствии с настоящим изобретением.

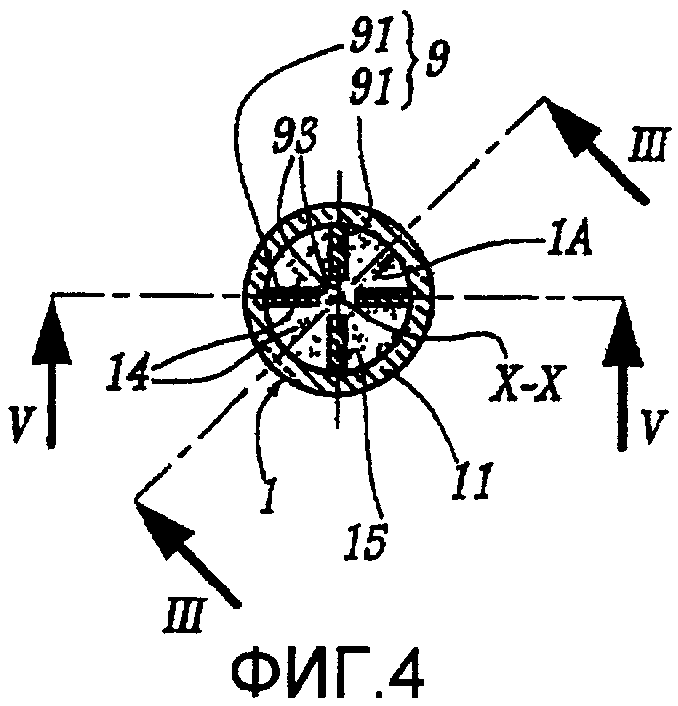

Фиг. 4 - вид в поперечном разрезе термостатического элемента по плоскости IV-IV фиг. 3, при этом плоскость III-III, показанная на этой фигуре 4, соответствует плоскости разреза фиг. 3.

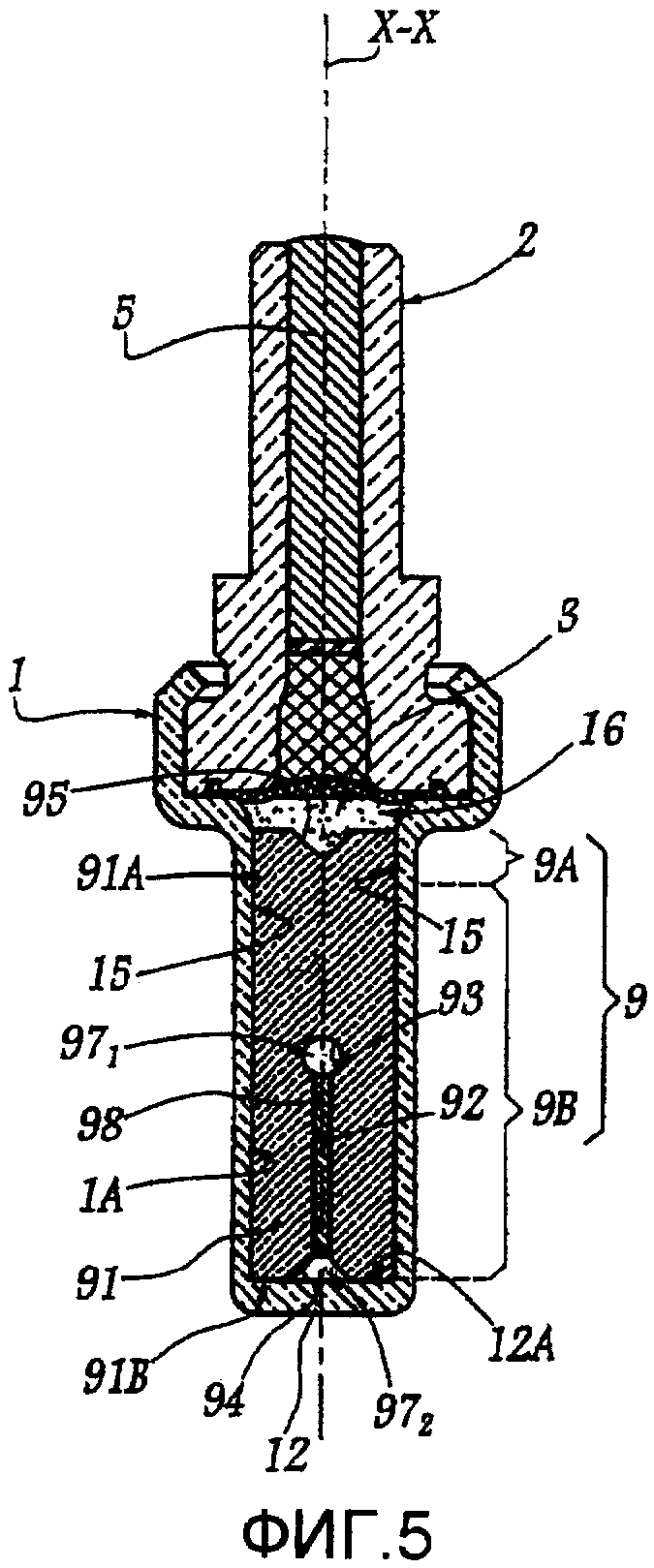

Фиг. 5 - вид в продольном разрезе элемента, показанного на фиг. 3, по плоскости V-V фиг. 4.

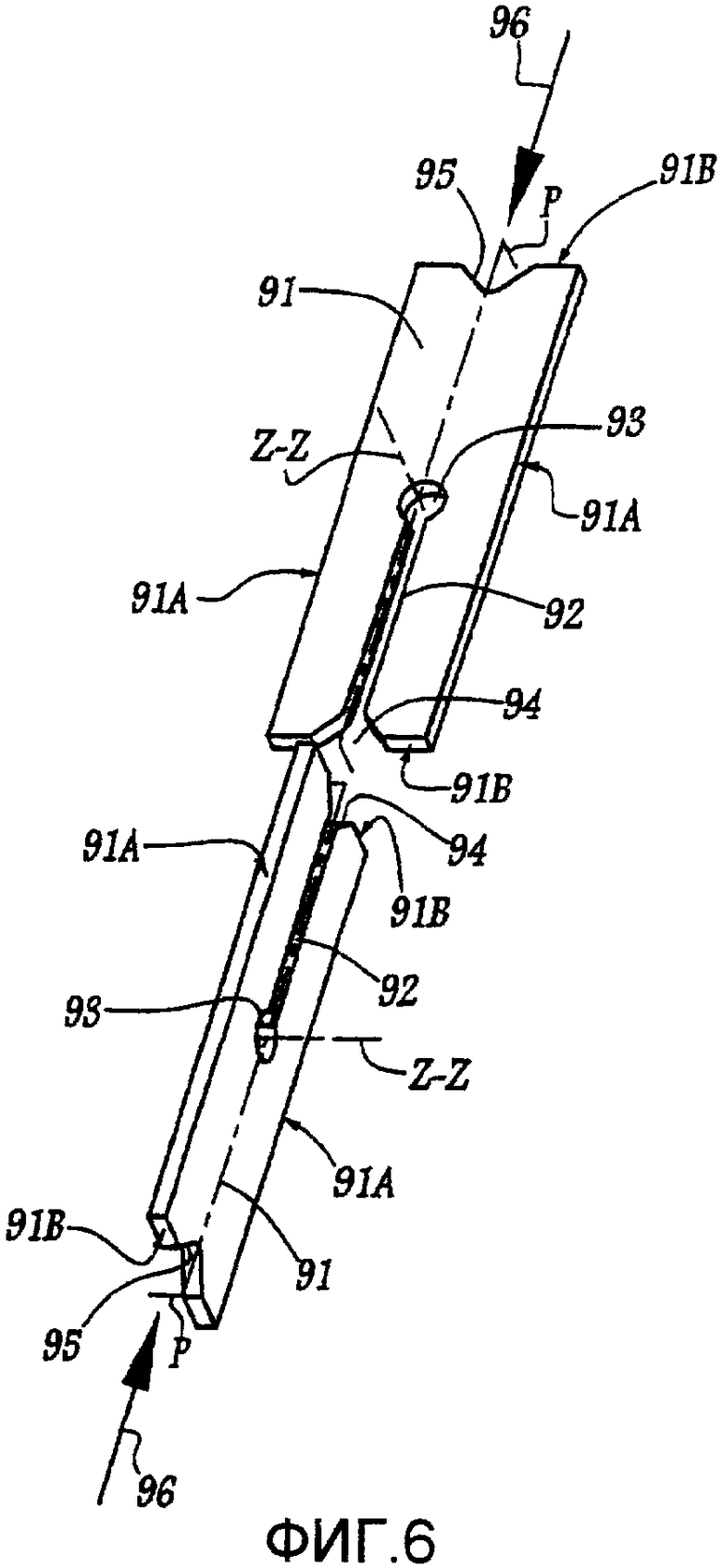

Фиг. 6 - вид в изометрии и в разборе внутреннего органа элемента, показанного на фиг. 3.

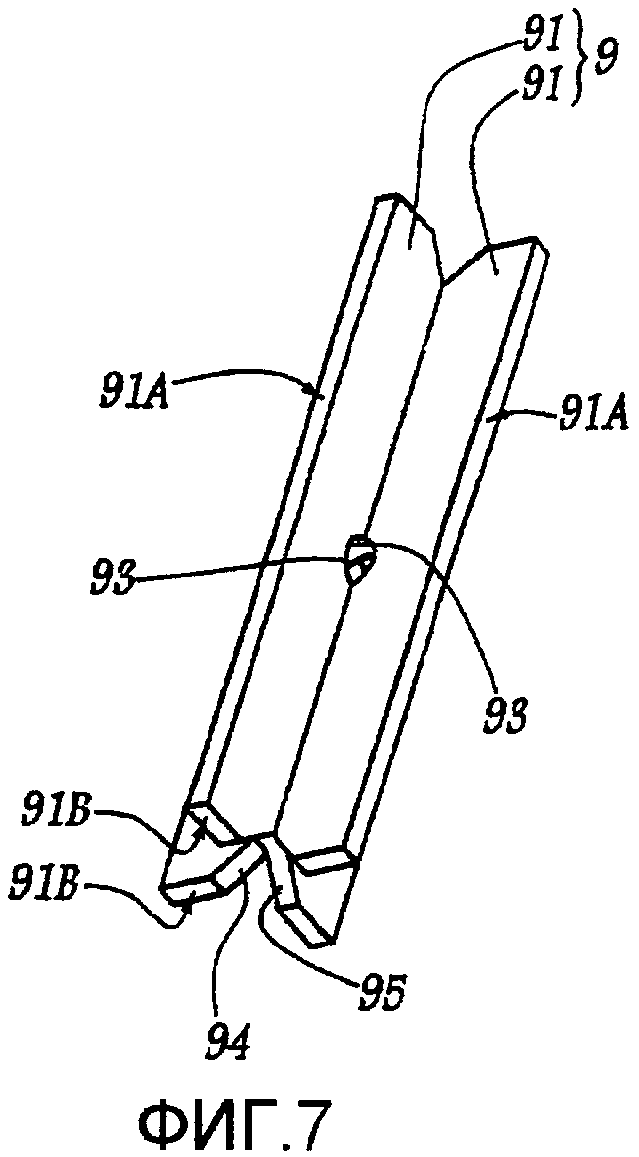

Фиг. 7 - вид в изометрии органа, показанного на фиг. 6, в сборе.

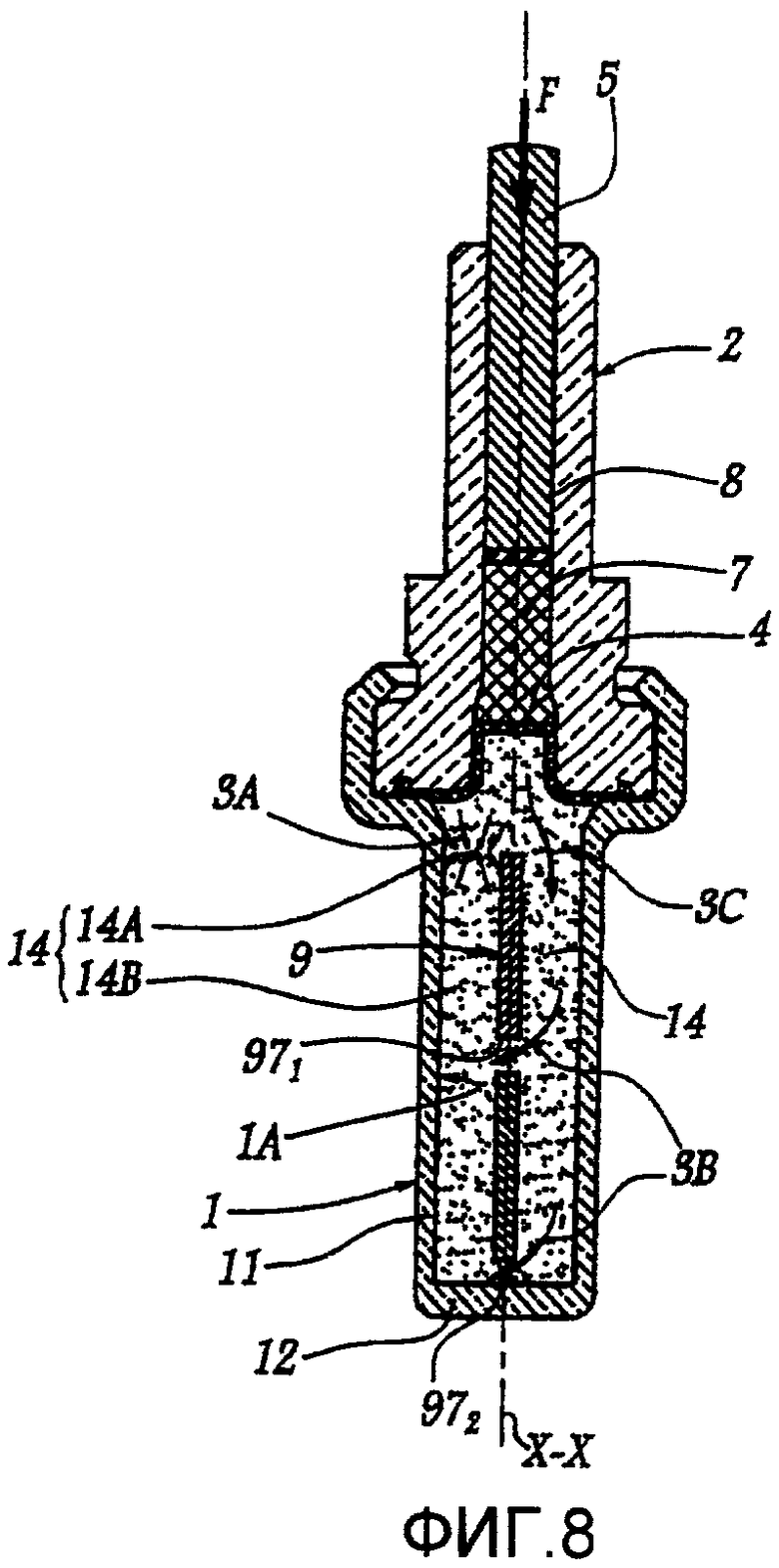

Фиг. 8 - вид, аналогичный фиг. 3, показывающий рабочее состояние элемента.

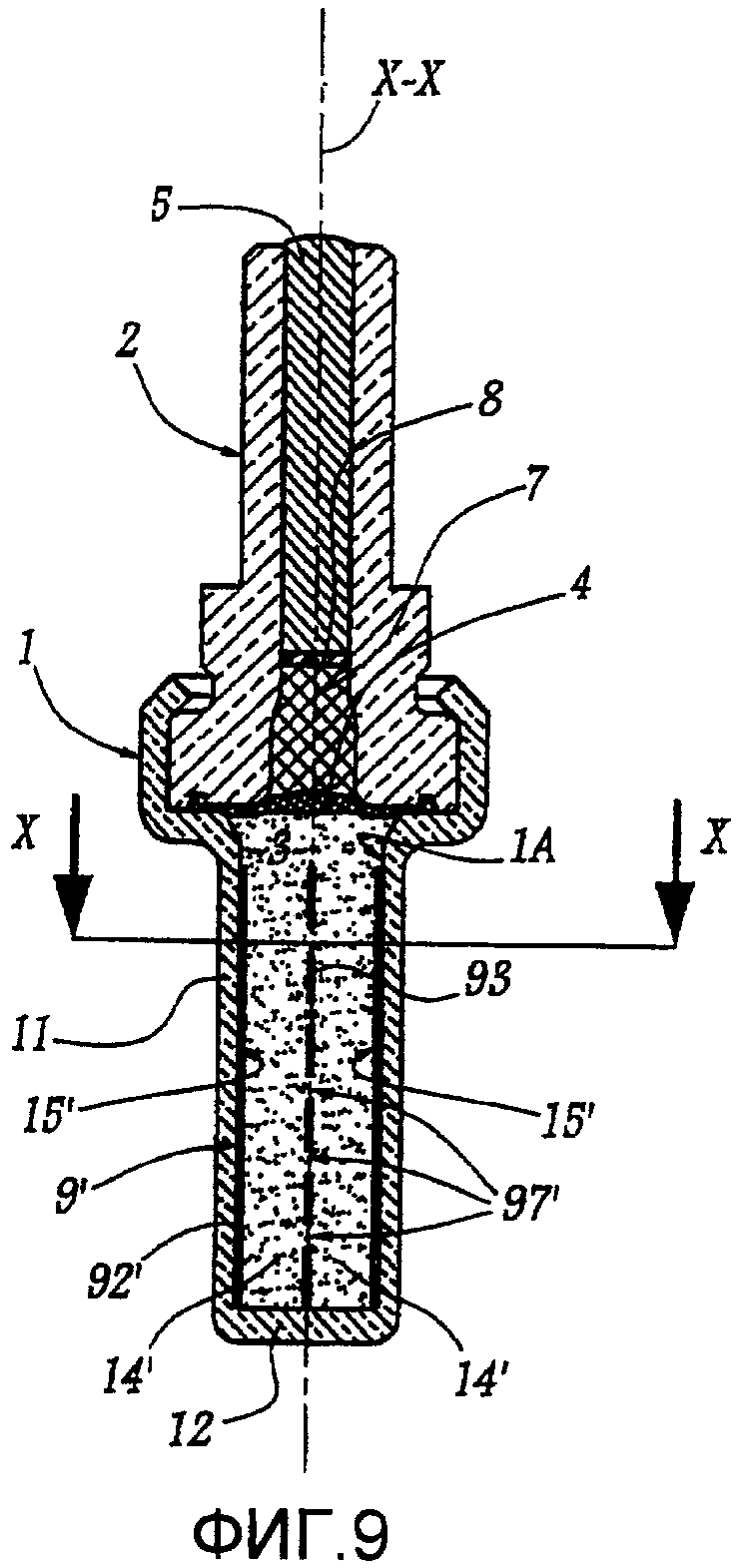

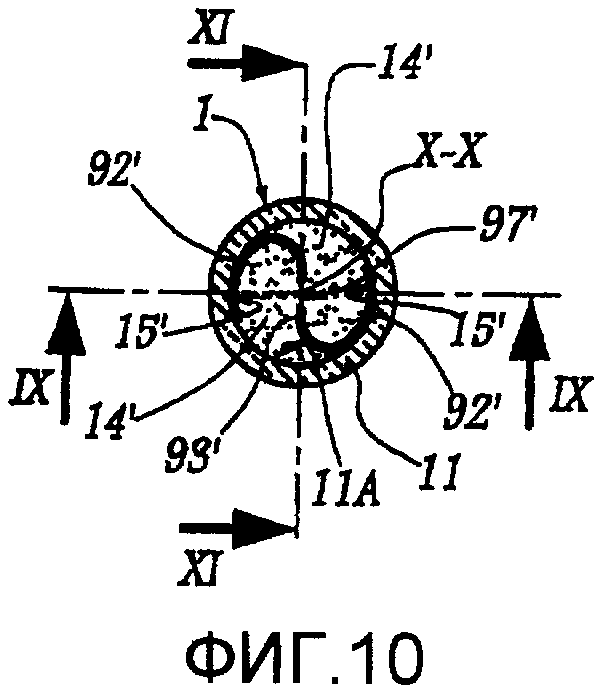

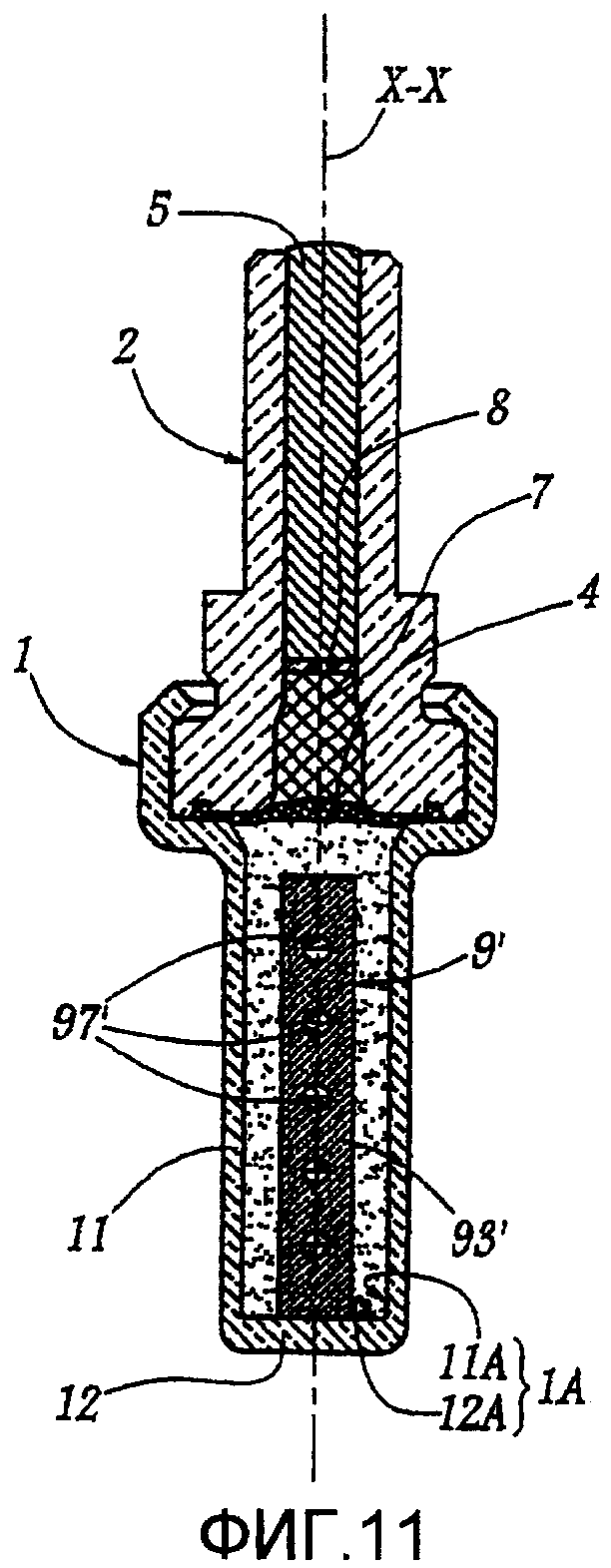

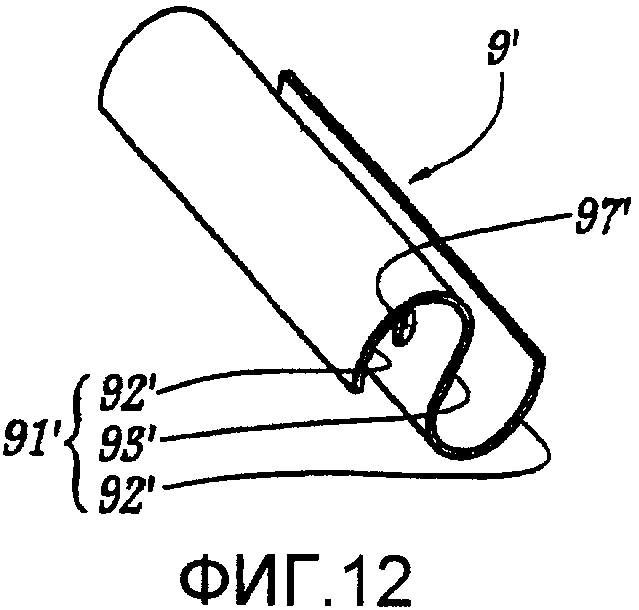

Фиг. 9-11 изображают вид, аналогичный фиг. 3-5, второго варианта выполнения термостатического элемента в соответствии с настоящим изобретением, при этом плоскости IX-IX и XI-XI на фиг. 10 соответствуют плоскостям разреза на фиг. 9 и 11, тогда как плоскость Х-Х на фиг. 9 соответствует плоскости разреза фиг. 10.

Фиг. 12 изображает вид в изометрии внутреннего органа элемента, показанного на фиг. 9, при этом данный орган имеет функцию, аналогичную функции органа, показанного на фиг. 7.

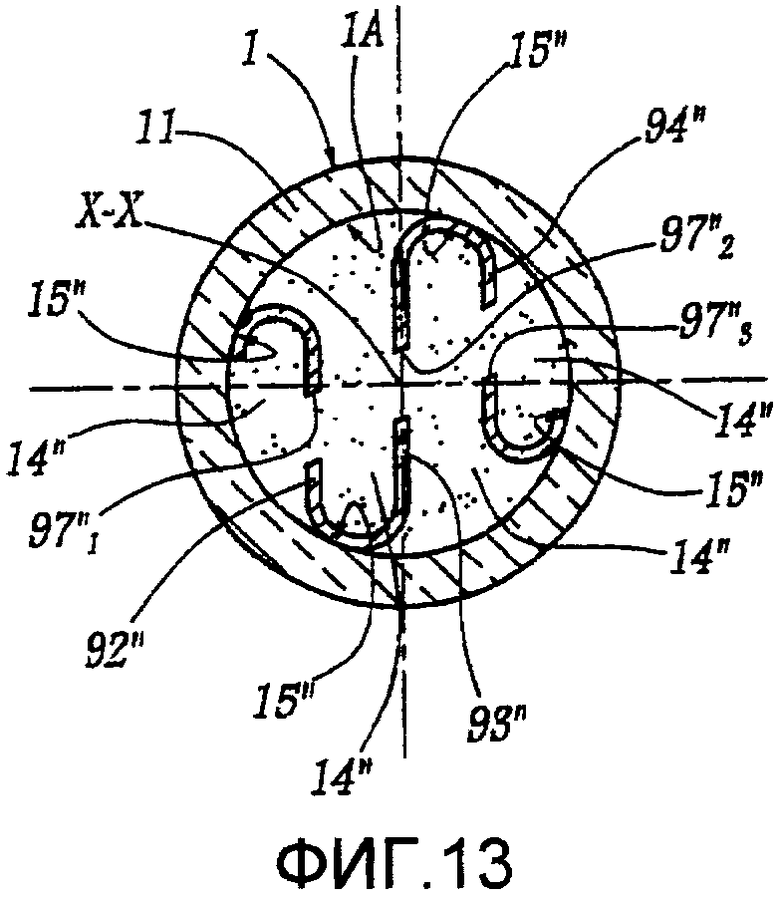

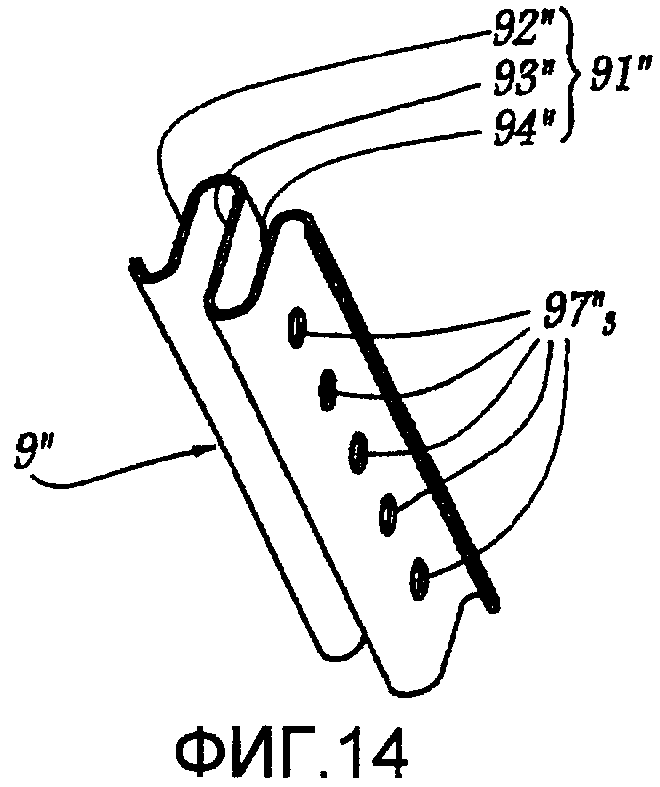

Фиг. 13 и 14 изображают вид, аналогичный соответственно фиг. 10 и 12, показывающий версию второго варианта выполнения настоящего изобретения.

Поскольку известный термостатический элемент, показанный на фиг. 1 и 2, был описан выше, его подробное описание опускается. Для удобства органы термостатических элементов в соответствии с настоящим изобретением, соответствующие органам известного элемента, обозначены одинаковыми цифровыми позициями.

Как и известный термостатический элемент, различные термостатические элементы, показанные на фиг. 3-5, 8-11 и 13, предназначены для использования в патроне крана или в термостатическом кране и содержат:

- металлическую чашку 1, расположенную вдоль центральной оси Х-Х, содержащую типовую трубчатую стенку 11, заполненную массой в основном расширяющегося и сжимающегося материала 3, такого как воск, и оборудованную на одном конце закрытой поперечной донной стенкой 12, тогда как ее противоположный конец расширяется, сопрягаясь с пояском 13,

- гильзу 2, имеющую круглую форму и содержащую центральный канал 21 и основание 22, установленное в пояске чашки, при этом поясок 13 посажен в натяг вокруг основания 22, и чашка и гильза расположены коаксиально вдоль оси Х-Х в противоположных направлениях,

- упруго деформирующуюся диафрагму 4 и поршень 5, подвергающийся действию движения центральной области этой диафрагмы через буфер 7, при этом между ними установлена шайба 8; эти компоненты здесь подробно не раскрываются, так как были описаны выше со ссылками на фиг. 1 и 2, и

- металлическую вставку 9, описание которой следует ниже.

Если говорить об отличиях по сравнению с элементом, показанным на фиг. 1 и 2, и рассматривая более подробно вариант выполнения, показанный на фиг. 3-8, то следует отметить, что вставка 9 состоит из двух идентичных плоских металлических пластин 91. Как более детально показано на фиг. 6 и 7, каждая пластина 91 в основном имеет форму параллелепипеда небольшой толщины и с плоскостью симметрии Р, расположенной вдоль плоскости, которая является одновременно центральной для пластины и параллельной боковым сторонам 91А пластины, при этом следует отметить, что боковые стороны являются самыми длинными противоположными сторонами пластины, если смотреть спереди, тогда как две другие противоположные стороны 91В в дальнейшем будут называться фронтальными сторонами пластины.

Каждая пластина 91 имеет длину, немного меньшую длины трубчатой части 11 чашки 1, тогда как ее ширина, то есть расстояние, разделяющее две боковые стороны 91А, по существу равна внутреннему диаметру этой трубчатой части.

Каждая пластина 91 оборудована сквозной продольной прорезью 92, которая выполнена вдоль плоскости симметрии Р, начиная от одной из фронтальных сторон 91В до половины длины пластины 91. По обе стороны от плоскости Р края прорези 92 разделены расстоянием, по существу равным толщине пластины 91.

На уровне своего продольного конца, находящегося на половине длины пластины 91, прорезь 92 выходит в сквозное отверстие 92, выполненное в центре пластины. Это отверстие в основном имеет цилиндрическую форму с круглым основанием и с осью, обозначенной Z-Z. На своем противоположном конце прорезь 92 выходит на кромку фронтальной стороны 91В, образуя расширенный вырез 94, по существу симметричный относительно плоскости Р и сходящийся в сторону обычной части прорези.

На уровне своей фронтальной стороны 91В, противоположной стороне, содержащей вырез 94, каждая пластина 91 содержит другой фронтальный вырез 95, по существу симметричный относительно плоскости, одновременно перпендикулярной к плоскости Р и содержащей ось Z-Z.

Каждая пластина изготовлена экономичным способом, в частности путем вырезания в металлическом листе небольшой толщины.

Обе пластины 91 выполнены с возможностью соединения друг с другом таким образом, чтобы образовать вставку 9 путем установки не разрезанной половины каждой пластины в прорезь 92 другой пластины. В собранном виде обе пластины 91, показанные на фиг. 1, расположены по существу перпендикулярно друг к другу, образуя в поперечном разрезе, показанном на фиг. 4, фигуру в виде креста с четырьмя ветвями, перпендикулярными друг к другу. Отверстия 93, выполненные на закрытом конце прорезей обеих пластин, в этом случае сообщаются друг с другом, при этом их соответствующие оси Z-Z являются перпендикулярными друг к другу. Учитывая размеры этих отверстий, каждый квадрант крестообразного рисунка, образованного пластинами 91, свободно сообщается с другими квадрантами.

Для соединения двух пластин 91 друг с другом сначала позиционируют обе пластины, как показано на фиг. 6, то есть их соответствующие плоскости Р располагают по существу перпендикулярно друг к другу, а их фронтальную сторону 91В, содержащую вырез 94, располагают напротив другой стороны. Затем, за счет сближения обеих пластин 91 относительно друг друга в направлении, параллельном их продольным направлениям, как показано стрелками 96 на фиг. 6, прорези 92 обеих пластин заходят друг в друга. Это движение относительного сближения продолжается до перпендикулярного пересечения соответствующих осей Z-Z отверстий 93 друг с другом. Фронтальный вырез 94, выполненный на открытом конце прорези 92 каждой из пластин, располагается при этом на том же уровне, что и вырез 95 другой пластины, при этом концевые кромки соответствующих фронтальных сторон 91В каждой пластины соприкасаются друг с другом. Аналогично зоне пересечения отверстий 93 каждая фронтальная зона пересечения вырезов 94 обеспечивает свободное сообщение между четырьмя квадрантами крестообразной фигуры, образованной пластинами 91.

В собранном виде, показанном на фиг. 7, вставка 9, образованная двумя пластинами 91, может соединяться с чашкой 1, показанной на фиг. 3-5, путем ее введения во внутренний объем V1 чашки таким образом, чтобы ее продольное направление было параллельным оси Х-Х чашки 1, и последующим ее крепежом сваркой на внутренней стороне 1А этой чашки. В частности, вставку 9 устанавливают внутри чашки 1 таким образом, чтобы не разрезанные части 98 пластин, позиционированные соответственно между краями прорези 92 другой пластины, располагались в продолжении друг друга по существу на одной линии с осью Х-Х чашки 1. Для удобства в дальнейшем тексте описания термины «верхний» и «верх» будут обозначать направление в сторону верней части фиг. 3, 5 и 8, тогда как термины «нижний» и «низ» будут соответствовать противоположному направлению, при этом ось Х-Х располагается, таким образом, вдоль по существу вертикального направления на указанных фигурах. Таким образом, вставку 9 устанавливают внутри чашки 1 при помощи вертикального движения сверху вниз.

В результате соединения вставки 9 с чашкой 1:

- обе нижние фронтальные стороны 91В пластин 91 находятся в контакте с верхней стороной 12А донной стенки 12 чашки, и

- четыре боковые стороны 91А пластин 91 находятся в контакте с внутренней стороной 11А трубчатой части 11 чашки.

Таким образом, пластины 91 находятся в контакте с внутренней стороной 1А чашки 1 на уровне четырех отдельных зон, обозначенных на фиг. 4 позицией 15. Поскольку длина вставки 9 немного меньше длины трубчатой части 11 чашки 1, верхняя фронтальная концевая часть 9А вставки 9, образованная двумя верхними фронтальными сторонами 91В, отстоит в осевом направлении от диафрагмы 4, ограничивая объемную зону 16 верхней части внутреннего объема V1 чашки, расположенную в осевом направлении практически на уровне нижнего основания пояска 13.

Таким образом, воск 3, содержащийся в чашке 1, находится, с одной стороны, в объемной зоне 16 и, с другой стороны, в четырех продольных полостях 14, ограниченных вставкой 9 и чашкой 1, на уровне четырех квадрантов крестообразного рисунка, образованного пластинами 91 этой вставки. В частности, вставка 9 делит нижнюю часть внутреннего объема V1 чашки на четыре полости 14, равномерно распределенные вокруг оси Х-Х и имеющие в поперечном разрезе, показанном на фиг. 4, профиль в виде участка круга с углом в вершине, примерно равным 90°. Каждая полость 14 расположена по длине по существу на всей длине трубчатой части 11 чашки 1, будучи закрытой на своем нижнем конце донной стенкой 12, тогда как на своем верхнем конце она выходит в объемную зону 16. Эти выходы 14А полостей ограничены, таким образом, верхней фронтальной концевой частью 9А вставки, при этом на фигурах остальная часть вставки, находящаяся под этими выходами, обозначена позицией 9В.

Предпочтительно более 80% и даже 90% воска находится, таким образом, в четырех полостях 14.

Металлическая вставка 9 неподвижно соединена с внутренней стороной 1А чашки 1 при помощи сварки вдоль контактных зон 15. Таким образом, нижняя часть 9В вставки изолирует нижние части 14В полостей 14 друг от друга, за исключением зоны на уровне двух отверстий 971 и 972, ограниченных соответственно исключительно пластинами 91 в зоне пересечения их отверстий 93 и соединением пластин 91 на уровне их нижнего выреза 94 и 95 и верхней стороны 12А донной стенки 12 чашки 1. Таким образом, за пределами верхней объемной зоны 16 между полостями 14 существует свободное жидкостное сообщение через эти отверстия 971 и 972, через которые воск может свободно проходить.

Во время работы, когда термостатический элемент, показанный на фиг. 3-5, переходит из первого состояния, называемого «холодным», в котором его воск 3 имеет однородную температуру, равную температуре окружающей среды, такой как вода, смешиваемая на выходе патрона редукционного крана, в нагретое состояние, достигаемое в результате внезапного повышения температуры этой окружающей среды, тепловой поток проходит от окружающей среды к чашке 1, затем от чашки 1 к расширяющемуся под действием тепла воску 3 до момента, когда по истечении некоторого времени термостатический элемент, в частности его воск 3, достигает однородной температуры, равной новой температуре нагревшейся окружающей среды. В частности, тепло очень быстро проходит по всему металлу чашки 1, в частности, до ее внутренней стенки 1А, частично ограничивающей внутренние полости 14, а также по всему металлу вставки 9, при этом сварные швы этой вставки на внутренней стороне 1А чашки обеспечивают термическую непрерывность между чашкой 1 и вставкой 9. Таким образом, вставка 9 выполняет функцию радиатора, проводящего тепло между чашкой и воском, содержащимся в полостях 14.

Поскольку температура воска 3 повысилась, воск расширяется и, поскольку узел чашка 1/гильза 2 не деформируется, воск 3, расширяясь, деформирует диафрагму 4, которая, в свою очередь, деформирует буфер 7, при этом последний перемещает поступательным движением шайбу 8 и поршень 8 в канале 21 гильзы. Таким образом, повышение температуры окружающей среды приводит к поступательному движению поршня 5 за пределы гильзы 2 вдоль направления Х-Х по истечении заданного промежутка времени, на практике называемого «временем реагирования». Это время реагирования тем короче, чем больше тепловой поток в направлении воска 3, поэтому используют крестообразную форму внутреннего радиатора 9 с ветвями, перпендикулярными друг к другу, и прибегают к соответственному делению внутреннего объема V1 чашки на четыре полости 14. Действительно, тепловой поток увеличивается пропорционально значению площади контакта между воском 3 и нагретым металлом чашки 1 и радиатора 9, тогда как он уменьшается пропорционально максимальному расстоянию, в поперечном разрезе, между любой частицей воска и металлическими стенками.

Кроме того, выполнение радиатора 9 из соединенных друг с другом разрезанных пластин 91 позволяет получить металлические стенки, ограничивающие полости 14 и имеющие небольшую толщину, что оптимизирует время реагирования термостатического элемента, так как, за счет своей небольшой массы, радиатор 9 требует лишь незначительного количества энергии и, следовательно, короткого времени для своего нагревания.

Описанная выше работа оказывается обратимой, когда температура окружающей среды понижается. В этом случае термостатический элемент сжимается, переходя от температуры, при которой воск 3 находится в вязком и даже жидком состоянии, как показано на фиг.8, к более низкой температуре, при которой воск 3 сжимается, переходя в более вязкое и даже твердое состояние, как показано на фиг. 3-5. Основная часть восковой массы 3, находящаяся в зоне 16, то есть между диафрагмой 4 и радиатором 9, проходит в полости 14 под действием силы давления F, создаваемой нагрузкой поршня 5, перемещаемого на практике не показанными на чертеже возвратными средствами, находящимися снаружи термостатического элемента. Сила давления F передается на воск 3 через буфер 7 и диафрагму 4 во время обратного хода поршня 5 в гильзе 2.

Вместе с тем, в некоторых случаях, в частности после многочисленных рабочих циклов нагрева/охлаждения, возникают проблемы для прохождения воска 3 во время фазы охлаждения термостатического элемента в полости 14 на уровне их выхода 14А. Как было подробно пояснено в преамбуле описания, выход 14А одной из полостей 14 на самом деле может оказаться перекрытым, как показано стрелками 3А для полости, показанной в левой части фиг. 8. В этом случае воск 3, поступающий из трех других полостей 14, проходит через отверстия 971 и 972, что показано стрелками 3В, для заполнения полости, выход которой перекрыт. Воск, проходящий через эти отверстия, перемещается под действием силы давления F поршня 5, передаваемой воском, содержащимся в объемной зоне 16, который переходит, таким образом, в три не закрытые полости 14, одна из которых показана в правой части фиг. 8, как показано стрелкой 3С.

Вариант выполнения, показанный на фиг. 9-12, отличается от варианта выполнения, показанного на фиг. 3-8, в основном своим металлическим радиатором 9', который, хотя и выполняет функцию, аналогичную радиатору 9 из варианта выполнения, показанного на фиг. 3-8, имеет другую конструкцию. В отличие от вставки 9, образованной двумя соединенными друг с другом пластинами 91, радиатор 9' образован только одной деталью, а именно гофрированной металлической пластиной 91', показанной отдельно на фиг. 12. Эта пластина имеет продольную ось симметрии, совпадающую с осью Х-Х на фиг. 9-11. В поперечном разрезе, показанном на фиг. 10, пластина 91' имеет сечение в целом S-образной формы. Когда радиатор 9' собирают с чашкой 1 термостатического элемента, обе крайние симметричные изогнутые части 92' пластины 91' находятся в контакте с внутренней стороной 1А этой чашки на уровне двух диаметрально противоположных контактных зон 15', находящихся на внутренней стороне 11А трубчатой части 11 чашки. Вставку 9' крепят при помощи сварки к чашке 1 на уровне этих контактных зон 15'.

Промежуточная часть 93' пластины 91, от которой в боковом направлении отходят крайние изогнутые части 92', является по существу плоской и расположена в диаметральной плоскости чашки 1, по существу соответствующей плоскости разреза на фиг. 11. Эта промежуточная часть 93' сама ограничивает пять сквозных отверстий 97', равномерно распределенных вдоль продольного направления части 93' и функционально аналогичных отверстиям 971 и 972, описанным выше. Обе полости 14', ограниченные по обе стороны от пластины 91', таким образом, находятся в состоянии свободного жидкостного сообщения в их нижней части, то есть противоположной поршню 5, через эти отверстия 97'.

Вариант выполнения, показанный на фиг. 13 и 14, является версией варианта, показанного на фиг. 9-12, и отличается от последнего только геометрической формой внутреннего радиатора 9''. В поперечном разрезе, показанном на фиг. 13, эта вставка 9'' имеет в целом N-образную форму. В частности, металлическая гофрированная пластина 91'', образующая радиатор 9'', последовательно содержит:

- первую стенку 92'', имеющую поперечное сечение в основном S-образной формы, первая боковая концевая часть которой закреплена сваркой на внутренней стороне 1А чашки 1 на уровне контактной зоны 15'', тогда как противоположная концевая часть закреплена сваркой на этой стороне 1А на уровне другой контактной зоны 15'', при этом промежуточная часть стенки 92'' ограничивает отверстия 97''1, проходящие насквозь через эту стенку;

- вторую стенку 93'', имеющую поперечное сечение в основном S-образной формы, первая боковая концевая часть которой образована вышеуказанной второй концевой частью стенки 92'', тогда как противоположная концевая часть закреплена сваркой на внутренней стенке 1А чашки 1 на уровне третьей контактной зоны 15'', при этом промежуточная часть этой стенки 93'' ограничивает отверстия 97''2, проходящие насквозь через эту стенку; и

- третью стенку 94'', также имеющую поперечное сечение в основном S-образной формы, боковая концевая часть которой образована вышеуказанной второй концевой частью стенки 93'', тогда как противоположная концевая часть закреплена сваркой на внутренней стороне 1А чашки 1 на уровне четвертой контактной зоны 15'', при этом промежуточная часть стенки 94'' также содержит сквозные отверстия 97''3.

Геометрия вставки 9'' позволяет сформировать вместе с внутренней стороной 1А чашки 1 четыре полости 14'' для размещения воска 3, функционально аналогичные вышеуказанным полостям 14 и 14'. В своей части, противоположной поршню 5, каждая полость 14'' находится в состоянии свободного жидкостного сообщения, по меньшей мере, с одной из других полостей 14'' через отверстия 97''1, 97''2 и 97''3.

Можно предусмотреть различные варианты и модификации описанных выше термостатических элементов.

В частности, можно предусмотреть варианты выполнения, имеющие другие размеры, соответствующие конкретному назначению термостатического элемента.

Точно так же возможны самые разные формы полостей для размещения воска в результате выполнения внутреннего радиатора разной геометрии, установленные друг в друга разрезанные пластины которого могут быть, например, профилированными и/или выполненными в соответствии с разной геометрией чашки, боковая наружная сторона которой может содержать плоские участки, вогнутости и/или выпуклости, либо ее длина может быть меньше диаметра.

Вместо крепления сваркой радиатора в чашке термостатического элемента этот радиатор можно выполнять заодно с внутренней стороной чашки.

Несмотря на то что представленные выше варианты выполнения включают несколько отверстий для прохождения воска 3 между полостями, ограниченными в чашке 1, может быть достаточно только одного отверстия этого типа для устранения возможности блокирования воска 3 на уровне выхода этих полостей, при этом данное единственное отверстие может быть выполнено как в типовой части радиатора аналогично отверстиям 971, 97' или 97''1, 97''2 и 97''3, так и на уровне его конца, противоположного поршню 5, то есть вблизи донной стенки 12 чашки, как отверстие 972.

Группа изобретений относится к области регулирования температуры жидкости и предназначена для использования в патронах редукционных кранов и редукционных кранах. Термостатический элемент содержит металлическую наружную чашку (1). Чашка оборудована изнутри средством (9) деления ее внутреннего объема (V1) на несколько полостей (14) для размещения материала (3). Материал (3) расширяется или сжимается в зависимости от направления изменения температуры. Поршень (5) выполнен подвижным относительно чашки в ее осевом направлении (Х-Х) и соединен с материалом (3) с возможностью перемещения в противоположных направлениях в зависимости от расширения или сжатия материала. Средство (9) деления в своей части, противоположной поршню (5), содержит одно отверстие (971, 972) для прохождения материала (3) между двумя полостями (14) для размещения этого материала. Имеется патрон и кран, оборудованный этим термостатическим элементом. Группа изобретений направлена на повышение надежности термочувствительного элемента. 2 н. и 11 з.п. ф-лы, 14 ил.

1. Термостатический элемент, содержащий с одной стороны металлическую наружную чашку (1), во внутреннем объеме (V1) которой находится материал (3), расширяющийся или сжимающийся в зависимости от направления изменения температуры, и оборудованную изнутри средством (9; 9'; 9") деления ее внутреннего объема, соединяющим, по меньшей мере, две отдельные зоны (15; 15'; 15") внутренней стороны (1А) чашки (1), формируя несколько полостей (14; 14'; 14") для размещения, по меньшей мере, части материала (3), и с другой стороны поршень (5), выполненный подвижным относительно чашки в ее осевом направлении (Х-Х) и соединенный с расширяющимся и сжимающимся материалом (3) с возможностью перемещения в противоположных направлениях в зависимости от расширения или сжатия материала, отличающийся тем, что средство (9; 9'; 9") деления в своей части (9 В), противоположной поршню (5), содержит, по меньшей мере, одно отверстие (971, 972; 97'; 97"1, 97"2, 97"3) для прохождения расширяющегося и сжимающегося материала (3) между, по меньшей мере, двумя полостями (14; 14'; 14") для размещения этого материала.

2. Термостатический элемент по п.1, отличающийся тем, что перепускное отверстие или, по меньшей мере, одно из перепускных отверстий (971, 972; 97'; 97"1, 97"2, 97"3) ограничено исключительно средством (9; 9'; 9") деления.

3. Термостатический элемент по одному из пп.1 или 2, отличающийся тем, что перепускное отверстие или, по меньшей мере, одно (972) из перепускных отверстий ограничено совместно средством (9) деления и внутренней стороной (1А) чашки (1).

4. Термостатический элемент по одному из пп.1 или 2, отличающийся тем, что средство (9; 9'; 9") деления выполнено по длине в направлении, по существу параллельном осевому направлению (Х-Х) чашки (1), причем перепускные отверстия (971, 972; 97'; 97"1 97"2, 97"3) распределены по длине средства деления.

5. Термостатический элемент по одному из пп.1 или 2, отличающийся тем, что перепускное отверстие или, по меньшей мере, одно (972) из перепускных отверстий выполнено на конце средства (9) деления, противоположном поршню (5).

6. Термостатический элемент по п.1, отличающийся тем, что средство (9; 9'; 9") деления образует металлический радиатор для передачи тепла между чашкой (1) и расширяющимся и сжимающимся материалом (3), находящимся в полостях (14; 14'; 14").

7. Термостатический элемент по п.6, отличающийся тем, что радиатор (9; 9'; 9") содержит, по меньшей мере, одну металлическую стенку (91; 91'; 92", 93", 94"), ограничивающую полости (14; 14'; 14") для размещения расширяющегося и сжимающегося материала (3) и находящуюся в контакте с внутренней стороной (1А) чашки (1) на уровне двух отдельных зон (15; 15'; 15"), при этом перепускное отверстие или перепускные отверстия (971, 972; 97'; 97"1, 97"2, 97"3) проходят насквозь через упомянутую стенку.

8. Термостатический элемент по одному из пп.6 или 7, отличающийся тем, что радиатор (9) состоит из нескольких деталей (91), соединенных друг с другом.

9. Термостатический элемент по одному из пп.6 или 7, отличающийся тем, что радиатор (9'; 9") выполнен в виде одной детали (91'; 91"), предпочтительно имеющей в поперечном разрезе относительно осевого направления (Х-Х) чашки (1) сечение в основном S-образной или N-образной формы.

10. Термостатический элемент по любому из пп.6 или 7, отличающийся тем, что радиатор (9; 9'; 9") крепят при помощи сварки на внутренней стороне (1А) чашки (1).

11. Термостатический элемент по любому из пп.6 или 7, отличающийся тем, что радиатор (9) содержит, по меньшей мере, две частично разрезанные металлические пластины (91), ограничивающие полости (14) для размещения расширяющегося и сжимающегося материала (3), каждая из которых находится в контакте с внутренней стороной (1А) чашки (1), на уровне двух отдельных зон (15), и соединяемые друг с другом путем позиционирования не разрезанной части (98) каждой пластины в прорези (92) другой пластины, причем перепускное отверстие или, по меньшей мере, одно из перепускных отверстий (971, 972) ограничено частью (93, 94), по меньшей мере, одной из прорезей (92) этих пластин (91).

12. Термостатический элемент по одному из пп.1 или 2, отличающийся тем, что чашка (1), в своем осевом направлении (Х-Х) содержат типовую трубчатую стенку (11) вдоль внутренней стороны (11А), от которой начинаются отдельные зоны (15; 15'; 15"), соединенные средством (9; 9'; 9") деления таким образом, что часть (9В) этого средства, противоположная поршню (5), изолирует друг от друга части (14В) полостей (14; 14'; 14"), противоположные поршню, кроме зоны на уровне отверстия или, по меньшей мере, одного из отверстий (971, 972; 97'; 97"1, 97"2, 97"3) для прохождения расширяющегося материала (3).

13. Термостатический патрон или термостатический кран, оборудованный термостатическим элементом по любому из предыдущих пунктов.

| 0 |

|

SU153555A1 | |

| Термочувствительный элемент | 1976 |

|

SU626364A1 |

| Термопривод | 1978 |

|

SU840836A1 |

| Электрический реактор, управляемый подмагничиванием | 2018 |

|

RU2699230C1 |

| УСТРОЙСТВО ДЛЯ УДЕРЖАНИЯ ДЕТАЛЕЙ В СПОСОБЕ РЕМОНТА ЛОПАТКИ МОНОБЛОЧНОГО ТУРБИННОГО ДИСКА ТУРБИНЫ | 2007 |

|

RU2446931C2 |

| US 5052181 A, 01.10.1991 | |||

| GB 1385372 A, 26.02.1975. | |||

Авторы

Даты

2010-06-20—Публикация

2006-04-26—Подача