Изобретение относится к способам сушки и хранения зерна любой влажности и может быть использовано в сельском хозяйстве.

При хранении недостаточно высушенной зерновой массы в зернохранилище возможно ее саморазогревание из-за происходящих в зерновой массе биологических процессов, при этом, чем выше температура хранящейся зерновой массы и чем выше ее влажность, тем интенсивнее идет процесс саморазогревания. С целью недопущения саморазогревания и порчи зерновой массы осуществляют регулирование температурно-влажностного режима в камере зернохранилища.

Известен способ охлаждения и сушки зерновой массы в хранилище, предусматривающий активное вентилирование зерновой массы при помощи искусственно охлажденного воздуха. По этому способу в нагретую зерновую массу осуществляют принудительную подачу воздуха, предварительно охлажденного при помощи холодильной установки до температуры 5-10°С. Охлаждение атмосферного воздуха посредством холодильной установки одновременно снижает его абсолютную влажность. Проходящий через зерновую массу охлажденный и частично осушенный воздух нагревается, охлаждая зерновую массу, и вновь насыщается влагой, осушая зерновую массу, после чего нагретый воздух с повышенным содержанием водяных паров вытесняется из зернохранилища подаваемыми в зерновую массу новыми порциями охлажденного воздуха. После охлаждения зерновой массы активное вентилирование искусственно охлажденным воздухом прекращают до очередного повышения температуры в хранилище, происходящего вследствие притока теплоты через внешние стенки хранилища либо из-за возобновившихся биологических процессов саморазогревания зерна (См. Технология хранения зерна: Учебник для ВУЗов. Под ред. Е.В.Вобликова. СПб.: Издательство «Лань», 2003 г. С.366-368).

Недостатком известного способа является то, что сушка влажной зерновой массы в хранилище возможна только до определенных пределов - она может осуществляться либо за счет тепловой энергии, ранее накопленной зерновой массой или выработанной ею в процессе биологических процессов саморазогревания, либо за счет тепловой энергии, поступающей в зерновую массу через стенки зернохранилища.

Технической задачей, решаемой изобретением, является обеспечение возможности непрерывной глубокой сушки зерновой массы в охлаждаемом хранилище при сохранении, в нем температурно-влажностного режима, исключающего возможность саморазогревания и порчи зерновой массы.

Для решения поставленной технической задачи способ охлаждения и сушки зерновой массы в хранилище предусматривает искусственное охлаждение воздуха посредством холодильной установки с последующей подачей воздуха в зерновую массу, в котором охлажденный воздух перед подачей в зерновую массу непрерывно или периодически нагревают до температуры, равной или превышающей температуру наружного воздуха, при этом нагрев охлажденного воздуха осуществляют посредством теплового насоса, использующего в качестве источника теплоты охлаждаемый воздух. В качестве теплового насоса предпочтительно применяют штатную холодильную установку. Может осуществляться дополнительный нагрев подаваемого в зерновую массу воздуха посредством теплонасосной установки, использующей в качестве источника теплоты окружающую среду. Нагрев охлажденного воздуха предпочтительно осуществляют в теплое время суток. В холодное время суток нагрев охлажденного воздуха, подаваемого в зерновую массу, предпочтительно прекращают. Воздух охлаждают до температуры ниже точки росы. Воздух охлаждают предпочтительно до температуры не ниже 0°С (во избежание намораживания льда на охлаждающих поверхностях холодильной установки) и не выше 10°С, а нагревают до температуры, предпочтительно не превышающей 45°С. После достижения требуемой степени высушивания зерновой массы осуществляют подачу в хранилище только охлажденного воздуха до достижения заданной (пониженной) температуры зерновой массы.

Использование заявленного изобретения позволит получить следующий технический результат.

Охлаждение атмосферного воздуха посредством холодильной установки позволит снизить абсолютное содержание влаги в подаваемом в хранилище воздухе за счет частичной конденсации водяных паров, содержащихся в охлаждаемом воздухе, на охлаждающих поверхностях холодильной установки.

Последующий нагрев охлажденного воздуха позволит повысить его теплосодержание и существенно снизит относительную влажность подаваемого в хранилище воздуха.

Периодическая подача в зерновую массу теплого воздуха с низкой абсолютной и низкой относительной влажностью позволит производить ускоренную сушку начальных слоев зерновой массы в безопасном температурно-влажностном режиме и охлаждение (без сушки) отдаленных слоев зерновой массы.

Периодическая подача в зерновую массу холодного воздуха с низкой абсолютной и высокой относительной влажностью позволит производить охлаждение (без сушки) начальных слоев зерновой массы и сушку отдаленных слоев зерновой массы в безопасном температурно-влажностном режиме.

Нагрев охлажденного воздуха посредством теплового насоса, использующего в качестве источника теплоты охлаждаемый воздух, позволит уменьшить затраты дополнительной энергии на нагрев охлажденного воздуха (либо уменьшить затраты энергии на предварительное охлаждение воздуха).

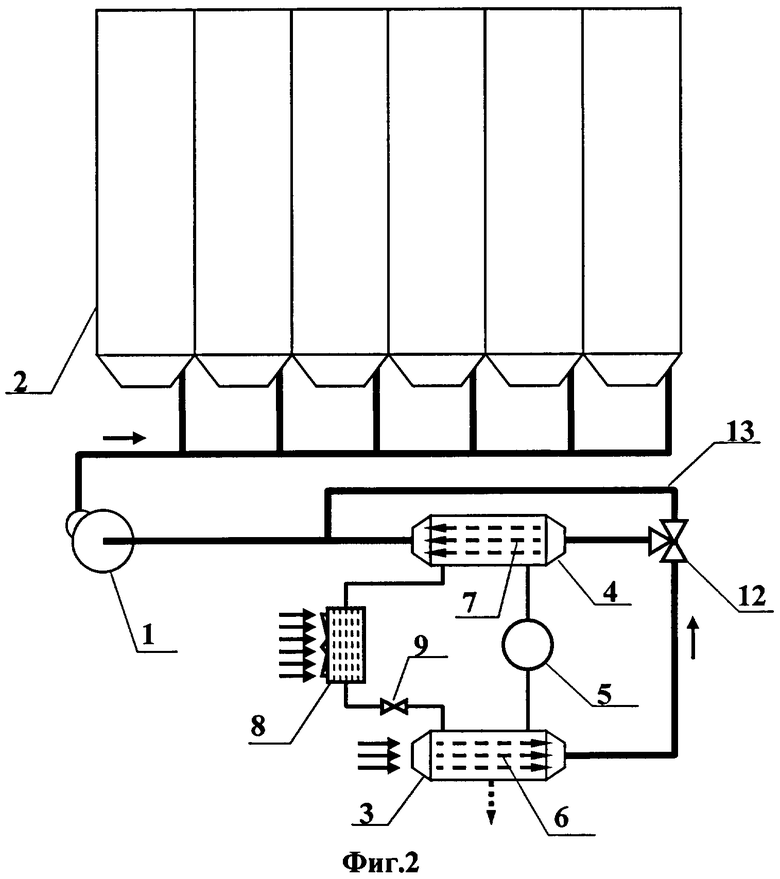

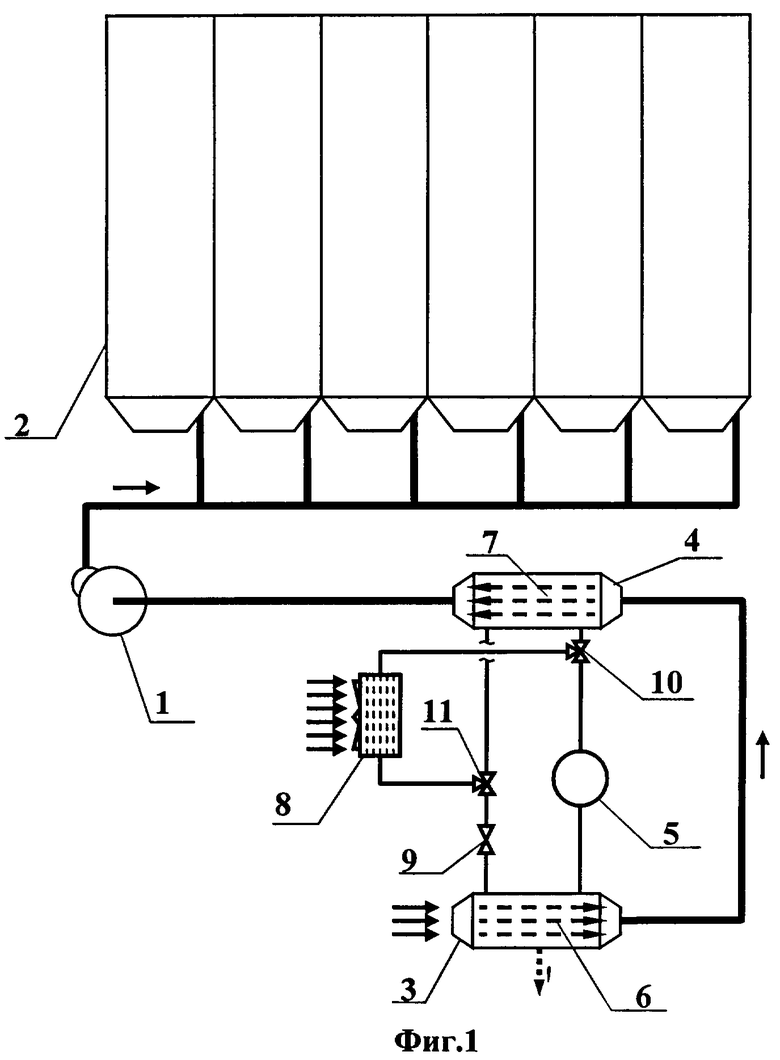

Сущность изобретения поясняется чертежами, где на фиг.1, 2 показаны варианты устройства для сушки и охлаждения зерна, включающего в себя систему активного вентилирования зерновой массы и холодильную установку, периодически работающую в режиме теплового насоса.

Устройство содержит вентилятор 1, нагнетающий воздух в силосы 2, в которых хранится зерновая масса, охладитель 3, нагреватель 4, компрессор 5, испаритель 6, конденсатор 7, воздушный конденсатор 8 с вентилятором, дроссельный клапан 9, трехходовые клапаны 10-12, байпасный воздухопровод 13.

Работа системы активного вентилирования осуществлена следующим образом. Вентилятор 1 всасывает через охладитель 3 и нагреватель 4 наружный воздух из атмосферы, после чего нагнетает осушенный охлажденный/нагретый воздух в зерновую массу, хранящуюся в силосах 2, осуществляя активное вентилирование зерновой массы. Проходящий через охладитель 3 атмосферный воздух контактирует с испарителем 6 холодильной установки и охлаждается ниже точки росы, вследствие чего в воздухе увеличивается относительная и существенно уменьшается абсолютная влажность. Сконденсированная на наружных поверхностях испарителя 6 влага удаляется самотеком из охладителя 3. Охлажденный и частично осушенный воздух из охладителя 3 поступает в нагреватель 4. При работе установки в режиме горячей сушки зерновой массы проходящий через нагреватель 4 воздух контактирует с работающим конденсатором 7 и нагревается до первоначальной (наружной) температуры и выше, вследствие чего в нем существенно снижается относительная влажность. При работе установки в режиме холодной сушки зерновой массы конденсатор 7 отключают при помощи трехходовых клапанов 10 и 11, вследствие чего конденсатор не обогревает охлажденный воздух (см. фиг.1), либо охлажденный воздух подают в силосы 2 в обход нагревателя 4 через байпасный воздухопровод 13 путем переключения трехходового клапана 12 (см. фиг.2). Поступающий в силосы 2 воздух проходит через зерновую массу, осушая и/или охлаждая ее, после чего через вентиляционные люки силосов 2 сбрасывается в атмосферу.

Работа холодильной установки (теплового насоса), изображенной на фиг.1, осуществлена следующим образом. Жидкое рабочее тело (хладагент) кипит в испарителе 6, отбирая через стенки испарителя теплоту от воздуха, проходящего через охладитель 3. Пары рабочего тела сжимают компрессором 5 и через трехходовой клапан 10 подают либо в конденсатор 7 нагревателя 4, либо в воздушный конденсатор 8. При работе установки в режиме горячей сушки зерновой массы сжатые пары рабочего тела подают в конденсатор 7, в котором пары рабочего тела полностью конденсируются, передавая теплоту конденсации воздуху, проходящему через нагреватель 4, после чего жидкое рабочее тело через трехходовой клапан 11 и дроссельный клапан 9 возвращается в испаритель 6. При работе установки в режиме холодной сушки зерновой массы сжатые пары рабочего тела подают в воздушный конденсатор 8, в котором пары рабочего тела полностью конденсируются, передавая теплоту конденсации наружной среде, после чего жидкое рабочее тело через трехходовой клапан 11 и дроссельный клапан 9 возвращается в испаритель 6.

Работа холодильной установки (теплового насоса), изображенной на фиг.2, осуществлена следующим образом. Жидкое рабочее тело (хладагент) кипит в испарителе 6, отбирая через стенки испарителя теплоту от воздуха, проходящего через охладитель 3. Пары рабочего тела сжимают компрессором 5 и последовательно подают в конденсатор 7 нагревателя 4, а затем в воздушный конденсатор 8. В конденсаторе 7 сжатые пары рабочего тела полностью или частично конденсируются, передавая теплоту конденсации воздуху, проходящему через нагреватель 4, после чего жидкое рабочее тело или парожидкостная смесь поступает в воздушный конденсатор 8. В воздушном конденсаторе 8 остаточные пары рабочего тела конденсируются, передавая теплоту конденсации наружной среде, после чего жидкое рабочее тело через дроссельный клапан 9 возвращается в испаритель 6.

Реализация способа охлаждения и сушки зерновой массы в хранилище осуществлена следующим образом. Активное вентилирование зерновой массы в силосах 2 осуществляют, чередуя режимы горячей сушки зерновой массы и холодной сушки зерновой массы, аппаратная реализация которых описана выше.

В режиме горячей сушки в зерновую массу подают воздух с повышенной до 20-45°С (в зависимости от температуры наружного воздуха) температурой и с низкой абсолютной и низкой относительной влажностью (величина которой жестко зависит от степени охлаждения воздуха в охладителе 3 и степени последующего нагрева воздуха в нагревателе 4). Зерновая масса характеризуется высокими сорбционными свойствами и относительно высоким влагосодержанием. Проходящий сквозь зерновую массу воздух вступает в интенсивные тепломассообменные процессы с начальными слоями зерновой массы. Вследствие высокого содержания влаги в зернах и низкого относительного содержания влаги в омывающем зерна воздухе происходит интенсивное испарение влаги, содержащейся в начальных слоях зерновой массы. При испарении влаги происходит активное поглощение тепловой энергии, за счет которого температура зерна, и омывающего его воздуха существенно снижается, несмотря на изначально высокую температуру поступающего воздуха. Одновременно с понижением температуры в проходящем сквозь зерновую массу воздухе повышается абсолютное и относительное содержание влаги, вследствие чего быстро достигается равновесное состояние воздуха и последующих слоев зерновой массы. Интенсивность тепломассообменных процессов между продуваемым воздухом и последующими слоями зерновой массы снижается вплоть до полного их прекращения. Выходящий из последних слоев зерновой массы воздух имеет более низкую температуру и значительно более высокое тепло- и влагосодержание, чем поступающий в зерновую массу воздух.

По мере поступления новых порций нагретого сухого воздуха происходит существенное снижение влажности и повышение температуры начальных слоев зерновой массы, при этом интенсивность тепломассообменных процессов между поступающим воздухом и начальными слоями зерновой массы уменьшается, однако увеличивается интенсивность тепломассообменных процессов между поступающим воздухом и последующими слоями зерновой массы, картина которых полностью напоминает вышеописанную. Таким образом, используя режим горячей сушки, можно последовательно просушить все слои зерновой массы, однако при длительной подаче в зерновую массу горячего сухого воздуха возникает риск пересушивания начальных слоев зерновой массы, поэтому после определенного периода работы переходят к режиму холодной сушки зерновой массы.

В режиме холодной сушки в зерновую массу подают воздух с пониженной до 0-10°С (в зависимости от температуры наружного воздуха) температурой и с низкой абсолютной и высокой относительной влажностью. Проходящий сквозь зерновую массу воздух вступает в интенсивные тепломассообменные процессы с высушенными начальными слоями зерновой массы. При этом начальные слои зерновой массы, имеющие пониженную влажность и повышенную температуру, сорбируют часть содержащейся в подаваемом воздухе влаги и нагревают его. Температура проходящего воздуха повышается и в нем наряду с дополнительным понижением абсолютной влажности резко снижается относительная влажность. Картина последующих тепломассообменных процессов напоминает процессы, происходящие при горячей сушке зерновой массы, однако уже в отношении последующих слоев зерновой массы. Начальные слои зерновой массы при этом режиме охлаждаются, вплоть до температуры подаваемого воздуха, и в них незначительно повышается влагосодержание, а последующие слои зерновой массы подсушиваются. Выходящий из последних слоев зерновой массы воздух имеет более высокую температуру и значительно более высокое тепло- и влагосодержание, чем поступающий в зерновую массу воздух. Однако по мере охлаждения начальных и последующих слоев зерновой массы интенсивность тепломассообменных процессов между зерновой массой и воздухом снижается вплоть до полного прекращения перехода влаги из зерновой массы в продуваемый воздух. Поэтому для возобновления процесса высушивания зерновой массы вновь переходят к режиму горячей сушки.

Чередуя режимы горячей и холодной сушки, последовательно слой за слоем просушивают весь объем зерновой массы в силосах 2, не допуская перегрева и пересушивания начальных слоев зерновой массы. Сушку зерновой массы предпочтительно ведут в щадящем диапазоне рабочих температур, при этом по возможности используя суточные циклические колебания температуры атмосферного воздуха. Так как нагрев охлажденного воздуха в установке осуществляют за счет теплоты охлаждения атмосферного воздуха и теплоты конденсации содержащейся в нем влаги, с целью расширения рабочего диапазона температур, ограниченного температурой замерзания влаги, и с целью экономии энергии режим горячей сушки осуществляют в теплое время суток. С целью интенсификации процесса охлаждения зерновой массы и с целью экономии энергии режим холодной сушки осуществляют в холодное время суток.

После достижения требуемой степени высушивания зерновой массы осуществляют подачу в силосы 2 только охлажденного воздуха до достижения заданной (пониженной) температуры зерновой массы.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРА И СПОСОБ СУШКИ И ХРАНЕНИЯ ЗЕРНОВОЙ МАССЫ | 2006 |

|

RU2298910C1 |

| ТЕПЛОВОЙ АККУМУЛЯТОР | 2007 |

|

RU2359183C1 |

| ХОЛОДИЛЬНАЯ УСТАНОВКА | 2007 |

|

RU2361158C1 |

| СПОСОБ ВАКУУМНОЙ СУБЛИМАЦИОННОЙ СУШКИ С КОНВЕКТИВНЫМ ПОДВОДОМ ТЕПЛОВОЙ ЭНЕРГИИ И УСТАНОВКА ВАКУУМНОЙ СУБЛИМАЦИОННОЙ СУШКИ | 2010 |

|

RU2420215C1 |

| УСТАНОВКА ВАКУУМНОЙ СУБЛИМАЦИОННОЙ СУШКИ | 2008 |

|

RU2375654C1 |

| СПОСОБ ВАКУУМНОЙ СУШКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2335930C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССАМИ СУШКИ И ХРАНЕНИЯ ЗЕРНА | 2012 |

|

RU2510479C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕРМОВЛАЖНОСТНЫХ ХАРАКТЕРИСТИК ЗЕРНА ЗЛАКОВЫХ И МАСЛИЧНЫХ КУЛЬТУР ПРИ СУШКЕ И ХРАНЕНИИ | 2010 |

|

RU2425304C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕРМОВЛАЖНОСТНЫХ ХАРАКТЕРИСТИК ЗЕРНА ПРИ ЕГО СУШКЕ И ХРАНЕНИИ | 2005 |

|

RU2303213C1 |

| СИСТЕМА ЛУЧИСТО-КОНВЕКТИВНОГО ОХЛАЖДЕНИЯ ПОМЕЩЕНИЙ | 2008 |

|

RU2363895C1 |

Изобретение относится к способам сушки и хранения зерна и может быть использовано в сельском хозяйстве. Способ сушки зерновой массы в хранилище предусматривает подачу искусственно осушенного воздуха в зерновую массу, осуществляемую в два циклически чередующихся этапа. На первом этапе в зерновую массу подают воздух, охлажденный до температуры ниже точки росы и отделенный от сконденсированной влаги, а на втором этапе в зерновую массу подают воздух, охлажденный до температуры ниже точки росы, отделенный от сконденсированной влаги и снова нагретый до температуры, равной или превышающей температуру окружающего воздуха, после чего вновь переходят к первому этапу. При этом охлаждение воздуха осуществляют посредством холодильной установки, а нагрев охлажденного воздуха осуществляют посредством теплового насоса, использующего в качестве источника теплоты охлаждаемый воздух. В качестве теплового насоса предпочтительно применяют штатную холодильную установку. Использование изобретения позволит обеспечить качественное высушивание влажной зерновой массы в хранилище в безопасном температурно-влажностном режиме. 6 з.п. ф-лы, 2 ил.

1. Способ сушки зерновой массы в хранилище, предусматривающий подачу искусственно осушенного воздуха в зерновую массу, отличающийся тем, что сушку зерновой массы осуществляют в два циклически чередующихся этапа, на первом этапе в зерновую массу подают воздух, охлажденный до температуры ниже точки росы и отделенный от сконденсированной влаги, на втором этапе в зерновую массу подают воздух, охлажденный до температуры ниже точки росы, отделенный от сконденсированной влаги и снова нагретый до температуры, равной или превышающей температуру наружного воздуха, после чего вновь переходят к первому этапу, при этом охлаждение воздуха осуществляют посредством холодильной установки, а нагрев охлажденного воздуха осуществляют посредством теплового насоса, использующего в качестве источника теплоты охлаждаемый воздух.

2. Способ по п.1, отличающийся тем, что в качестве теплового насоса применяют штатную холодильную установку.

3. Способ по п.1, отличающийся тем, что подаваемый в зерновую массу воздух дополнительно нагревают при помощи дополнительного теплового насоса, использующегося в качестве источника теплоты окружающую среду.

4. Способ по п.1, отличающийся тем, что первый этап сушки осуществляют в холодное время суток.

5. Способ по п.1, отличающийся тем, что второй этап сушки осуществляют в теплое время суток.

6. Способ по п.1, отличающийся тем, что воздух охлаждают до температуры не ниже 0°С и не выше 10°С, а нагревают до температуры, не превышающей 45°С.

7. Способ по п.1, отличающийся тем, что после достижения требуемой степени высушивания зерновой массы осуществляют подачу в хранилище только охлажденного воздуха до достижения заданной (пониженной) температуры зерновой массы.

| Технология хранения зерна, учебник для ВУЗов | |||

| /Под | |||

| ред | |||

| Е.В.Вобликова | |||

| - СПб.: Лань, 2003, с.366-368 | |||

| ПЕКЛОВ А.А | |||

| Принципиальная схема теплового насоса | |||

| - Интернет-газета Холодильщик, вып | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| КАМЕРА И СПОСОБ СУШКИ И ХРАНЕНИЯ ЗЕРНОВОЙ МАССЫ | 2006 |

|

RU2298910C1 |

Авторы

Даты

2010-06-27—Публикация

2009-01-21—Подача