Изобретение относится к автоматизации технологических процессов и может быть использовано при автоматизации процессов сушки и хранения зерновых культур, в частности масличных культур, например семян рапса, льна, амаранта, подсолнечника и т.д.

Наиболее близким по технической сущности и достигаемому эффекту является способ стабилизации термовлажностных характеристик зерна при его сушке и хранении [пат. РФ №2303213, МПК7 F26B 3/14, F26B 21/08, F26B 21/10, №2005133720/06; Заявлено 02.11.2005; Опубл. 20.07.2007; Бюл. №20], включающий управление процессами сушки в шахтной сушилке и охлаждения зерна при его активном вентилировании в зернохранилищах силосного типа с использованием теплонасосной установки для подготовки в рабочей секции испарителя осушенного воздуха и разделением его на два потока, один из которых подают на активное вентилирование зерна в силосы, а другой - на сушку зерна с последующей рециркуляцией в замкнутом контуре при последовательной подаче в конденсатор, калорифер, теплообменник, циклон, рабочую секцию испарителя, которая попеременно с резервной секцией переключается с режима конденсации на режим регенерации при достижении текущего значения коэффициента теплопередачи на охлаждающей поверхности испарителя предельно допустимого значения с воздействием на мощность привода компрессора теплонасосной установки при регулировании влагосодержания и температуры осушенного воздуха с коррекцией по расходу свежего воздуха в линии подпитки.

Однако известный способ не предусматривает сушку семян масличных культур с повышенным содержанием жирных кислот в осциллирующих режимах путем чередования интервалов нагрева и охлаждения, обеспечивающих сохранение их биохимического состава, увеличение сроков хранения для эффективного использования в различных отраслях промышленности.

В известном способе размораживание (оттайка) секции испарителя теплонасосной установки, работающей в режиме регенерации, осуществляется воздухом, т.е. паровоздушной смесью, забираемой из атмосферы, сначала нагреваемой за счет теплоты рекуперации высушенного зерна при его охлаждении, а затем за счет теплоты конденсации хладагента в конденсаторе теплонасосной установки. Процесс плавления «снеговой шубы» значительно продолжительнее, чем процесс ее образования, поскольку на увеличение времени размораживания секции испарителя существенно влияет диффузионное сопротивление потоку пара со стороны неконденсирующегося воздуха [1. Моделирование процесса конденсации влаги из влажного воздуха на охлаждающей поверхности испарителя теплонасосной установки [Текст] / А.А.Шевцов, И.О.Павлов, Л.И.Лыткина, А.В.Дранников, О.П.Коломникова // Хранение и переработка сельхозсырья. - 2005. - №4. - С.24-26. 2. Моделирование процесса размораживания «снеговой шубы» на поверхности испарителя [Текст] / А.А.Шевцов, И.О.Павлов, Л.И.Лыткина, А.В.Дранников // Хранение и переработка сельхозсырья. - 2008. - №4. - С.26-29].

В этой связи возникают трудности в обеспечении синхронной работы рабочей и резервной секций испарителя, что может привести к технологическим сбоям теплонасосной установки и нарушению температурных режимов сушки и охлаждения зерна.

В способе не предусмотрена обработка высушенного зерна антиоксидантом для замедления процесса окисления ненасыщенных жирных кислот перед закладкой его на хранение, что не позволяет сохранять качество зерна при длительном хранении и вызывает прогоркание готового продукта. Не в полной мере решена задача экологической безопасности, т.к. отработанный воздух после активного вентилирования зерна выбрасывается в атмосферу.

Технической задачей изобретения является повышение качества зерна злаковых и масличных культур, увеличение сроков его хранения, улучшение экологической безопасности при стабилизации термовлажностных характеристик зерна в процессах сушки и хранения.

Для решения технической задачи изобретения предложен способ стабилизации термовлажностных характеристик зерна злаковых и масличных культур при его сушке и хранении, включающий управление процессами сушки в шахтной сушилке и охлаждения зерна при его активном вентилировании в зернохранилищах силосного типа с использованием теплонасосной установки для подготовки в рабочей секции испарителя осушенного воздуха и разделением его на два потока, один из которых подают на активное вентилирование зерна в силосы, а другой - на сушку зерна с последующей рециркуляцией в замкнутом контуре при последовательной подаче в конденсатор, калорифер, теплообменник, циклон, рабочую секцию испарителя, которая попеременно с резервной секцией переключается с режима конденсации на режим регенерации при достижении текущего значения коэффициента теплопередачи на охлаждающей поверхности испарителя предельно допустимого значения с воздействием на мощность привода компрессора теплонасосной установки при регулировании влагосодержания и температуры осушенного воздуха с коррекцией по расходу свежего воздуха в линии подпитки, новым является то, что для стабилизации термовлажностных характеристик зерна злаковых и масличных культур используют осциллирующий режим сушки с чередованием процессов нагрева и охлаждения зерна в многосекционной сушилке, состоящей из секций нагрева и охлаждения; для реализации осциллирующего режима сушки одну часть холодного воздуха после испарителя подают на охлаждение зерна в секции охлаждения многосекционной сушилки, а другую через конденсатор теплонасосной установки и калориферы направляют на нагрев зерна в каждую из секций нагрева сушилки; насыщенный пар используют для нагрева в калорифере воздуха перед подачей его в секции нагрева сушилки и для регенерации поверхности охлаждающего элемента резервной секции испарителя теплонасной установки, причем насыщенный пар получают в парогенераторе с электронагревательными элементами и предохранительным клапаном, при этом образовавшийся в калорифере и резервной секции испарителя теплонасной установки конденсат насыщенного пара отводят в сборник конденсата и затем в режиме замкнутого цикла вновь подают в парогенератор для пополнения убыли воды; высушенное зерно перед закладкой его на хранение обрабатывают антиоксидантом, причем отработанный воздух после активного вентилирования зерна подают в циклон, при сушке зерна в осциллирующем режиме дополнительно измеряют в секциях нагрева температуру и влажность зерна, в секциях охлаждения - температуру зерна, расход воздуха, расход антиоксиданта, расход насыщенного пара после парогененратора, давление пара и уровень конденсата в парогенераторе, причем по температуре зерна в секциях нагрева устанавливают расход пара в калориферы, а по влажности зерна в секциях нагрева и температуре зерна в секциях охлаждения устанавливают соответственно расход горячего и холодного воздуха воздействием на мощность регулируемых приводов вентиляторов; соотношение расходов высушенного зерна и антиоксиданта, подаваемых в смеситель, поддерживают путем изменения расхода антиоксиданта; по давлению насыщенного пара в парогенераторе устанавливают заданную производительность парогенератора воздействием на мощность электронагревательных элементов, при уменьшении уровня конденсата в парогенераторе ниже заданного значения осуществляют подачу конденсата из сборника конденсата, а при достижении давления пара в парогенераторе верхнего предельного значения осуществляют сброс давления пара через предохранительный клапан.

Технической результат изобретения заключается в повышении качества зерна злаковых и масличных культур, увеличении сроков его хранения, улучшении экологической безопасности при стабилизации термовлажностных характеристик зерна в процессах сушки и хранения.

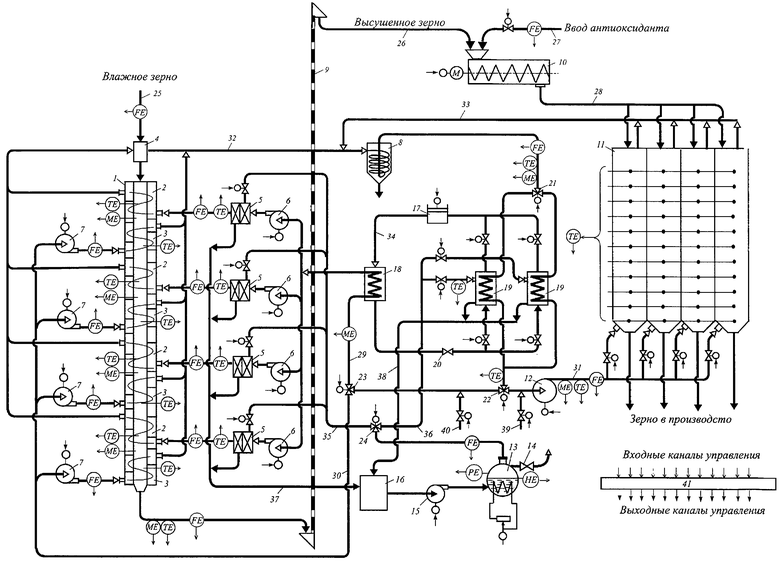

На чертеже представлена схема, реализующая предлагаемый способ стабилизации термовлажностных характеристик зерна злаковых и масличных культур при сушке и хранении.

Схема содержит шахтную зерносушилку 1 с чередующимися секциями нагрева 2 и охлаждения зерна 3; теплообменнник 4; калориферы 5; вентиляторы подачи горячего воздуха 6 в зоны нагрева 2; вентиляторы подачи холодного воздуха 7 в зоны охлаждения 3; циклон 8; норию 9; смеситель 10; силосы 11; вентилятор подачи воздуха на активное вентилирование зерна 12 в силосы 11; парогенератор 13 с предохранительным клапаном 14; насос 15; сборник конденсата 16; компрессор теплонасосной установки 17; конденсатор 18; испаритель с секциями 19; терморегулирующий вентиль 20; распределители потока 21-24; линии: подачи влажного зерна 25 в теплообменник 4, отвода высушенного зерна 26 в смеситель 10, ввода антиоксиданта 27 в смеситель 10, подачи зерна, обработанного антиоксидантом 28, на хранение в силосы 11, подачи осушенного и охлажденного сушильного агента в секции нагрева 29 и охлаждения 30 зерносушилки 1, подачи воздуха на активное вентилирование зерна 31 в силосы 11, отвода отработанного воздуха из секций нагрева и охлаждения 32 зерносушилки 1 в циклон 8, отвода отработанного воздуха после активного вентилирования зерна 33 в циклон 8, рециркуляции хладагента 34 в теплонасосной установке, подачи насыщенного пара 35 в калориферы 5 и на размораживание 36 резервной секции испарителя 19 теплонасосной установки, отвода конденсата насыщенного пара 37 из калориферов 5 и из резервной секции испарителя 19 теплонасосной установки 38 в сборник конденсата 16, подпитки свежего воздуха 39, 40; датчики: ТЕ - температуры; ME - влажности; FE - расхода; PE - давления; HE - уровня; M - мощности на привод; И - исполнительные механизмы; микропроцессор 40; ↓ - входные каналы управления; t - выходные каналы управления.

Способ стабилизации термовлажностных характеристик зерна злаковых и масличных культур при сушке и хранении осуществляют следующим образом.

Влажное зерно по линии 25 последовательно подают сначала в теплообменник 4, где оно нагревается за счет теплоты отработанного сушильного агента, затем зерно подают в секцию нагрева 2 шахтной сушилки 1, где продувается воздухом, подогретым сначала в конденсаторе 18 теплонасосной установки, а затем в калорифере 5, в результате чего влажность исходного зерна снижается. Далее продукт поступает в секцию охлаждения зерна 3 шахтной сушилки 1, где охлаждается воздухом, охлажденным в рабочей секции испарителя 19. Последующее чередование нагревания и охлаждения продукта соответственно в зонах 2 и 3 позволяет обеспечить осциллирующие режимы сушки, при которых снижается скорость внутреннего теплопереноса по сравнению со скоростью влагопереноса. При этом температура зерна не превышает области допустимых значений, а снижение влажности до конечной достигается благодаря тепловому воздействию в зонах нагрева, температурный режим в которых регулируется по величине текущей влажности зерна, поступающего из предыдущей зоны охлаждения в последующую зону нагрева. Причем режимы нагрева и охлаждения будут зависеть от вида высушиваемой культуры и ее исходных характеристик.

Высушенное зерно с помощью нории 9 подают по линии 26 в смеситель 10, где перед закладкой на хранение его обрабатывают антиоксидантом, который направляют в смеситель по линии 27. Затем зерно по линии 28 подают на хранение в силосы 11. Обработка зерна антиоксидантом перед закладкой на хранение позволяет достичь нулевой активности содержащихся в нем ферментов и исключить возможность возникновения процессов, приводящих к снижению его качества при хранении. Особенно это актуально для зерна масличных культур, богатых ненасыщенными жирными кислотами.

Отработанный воздух после секций нагрева и охлаждения зерносушилки 1 по линии 32, а также отработанный воздух из силосов после активного вентилирования по линии 33 направляют в циклон 8 для очистки от содержащихся взвешенных твердых частиц. Очищенный воздух с помощью распределителя потока 21 направляют на осушение и охлаждение в секцию испарителя 19 теплонасосной установки, работающую в режиме конденсации. Осушенный и охлажденный сушильный агент с помощью распределителя 22 разделяют на два потока, один из которых подают на активное вентилирование зерна в силосы 11 по линии 31, а другой направляют на реализацию осциллирующих режимов сушки с подпиткой этих потоков свежим воздухом соответственно по линиям 39 и 40.

Посредством распределителя 23 одну часть холодного воздуха после испарителя с помощью вентиляторов 7 подают в секции охлаждения зерна 3, а другую через конденсатор 18 и калориферы 5 с помощью вентиляторов 6 направляют в каждую из секций нагрева зерна 2.

Для получения насыщенного пара используют парогенератор 13 с электронагревательными элементами и предохранительным клапаном 14. Посредством распределителя 24 одну часть полученного пара по линии 35 подают в калориферы 5 для нагрева воздуха, а другую по линии 36 направляют на регенерацию поверхности охлаждающего элемента резервной секции испарителя 19 теплонасной установки. Использование насыщенного пара для размораживания (оттайки) позволяет обеспечить синхронность работы резервной и рабочей секций испарителя теплонасосной установки вследствие того, что у насыщенного пара коэффициент теплообмена больше, чем у воздуха.

Образовавшийся конденсат в калориферах 5 и после размораживания резервной секции испарителя 19 отводят соответственно по линиям 37 и 38 в сборник конденсата 16, а затем в режиме замкнутого цикла вновь подают насосом 15 в парогенератор 13 для пополнения убыли воды.

По текущей информации о расходе зерна в линии 25, его температуре и влажности в секциях нагрева, получаемой соответственно с датчиков, микропроцессор 41, в соответствии с заложенным в него алгоритмом, устанавливает массовый и тепловой расход воздуха на входе в секции нагрева 2 шахтной зерносушилки 1 воздействием на мощность регулируемых приводов вентиляторов 6 и на расход насыщенного пара в калориферах 5 посредством исполнительных механизмов. По текущей температуре зерна в секциях охлаждения 3 шахтной зерносушилки 1 микропроцессор 41 устанавливает расход холодного воздуха на входе в эти секции воздействием на мощность регулируемых приводов вентиляторов 7.

По информации датчиков о расходе отработанного воздуха из шахтной зерносушилки 1 и силосов 11, его температуре и влагосодержанию микропроцессор 41 определяет количество теплоты, поступающей в рабочую секцию испарителя 19 теплонасосной установки, в зависимости от которого устанавливает расход хладагента в линии рециркуляции 34 посредством исполнительного механизма регулируемого привода компрессора 17, обеспечивая при этом необходимую хладопроизводительность теплонасосной установки. Хладагент, сжатый компрессором 17, конденсируется в секции конденсатора 18 и дросселируется через терморегулирующий вентиль 20 до давления, при котором поступает в рабочую секцию испарителя 19. Испарение хладагента за счет теплоты воздуха позволяет охладить последний ниже точки «росы» и осушить вследствие выпадения содержащихся в нем паров влаги.

Процесс конденсации влаги, содержащейся в воздухе, сопровождается образованием «снеговой шубы» на охлаждающем элементе рабочей секции испарителя 19, что приводит к снижению коэффициента теплопередачи от хладагента к воздуху через стенку охлаждающего элемента при нарастающей по ходу процесса сушки толщины «снежной шубы» и, как следствие, снижает интенсивность осушения воздуха.

По информации датчиков температуры и расхода воздуха и хладагента микропроцессор непрерывно вычисляет текущее значение коэффициента теплопередачи и вырабатывает сигнал отклонения текущего значения коэффициента теплопередачи от заданного интервала значений, по которому корректирует соотношение расходов «воздух - хладагент» путем изменения расхода хладагента в линии рециркуляции 34 воздействием на мощность привода компрессора 17 с помощью исполнительного механизма. При отклонении текущего значения коэффициента теплопередачи от заданного в сторону уменьшения микропроцессор увеличивает хладопроизводительность теплонасосной установки. Если увеличение хладопроизводительности (расхода хладагента) не позволяет вывести текущее значение коэффициента теплопередачи на заданный интервал значений, то микропроцессор 41 посредством исполнительных механизмов отключает рабочую секцию испарителя 19 из контура рециркуляции хладагента на регенерацию и подключает посредством исполнительных механизмов резервную секцию испарителя 19 в контур рециркуляции на режим конденсации. Работа исполнительных механизмов синхронизирована. При этом распределитель потока 20 посредством исполнительного механизма переключает поток отработанного воздуха, подаваемого на осушение, в рабочую секцию испарителя 19, переключившуюся с режима регенерации на режим конденсации.

Микропроцессор 41 непрерывно контролирует температуру в различных сечениях зерновой массы по высоте силосов 11. При отклонении текущей температуры зерна в любой из точек измерения зерновой массы, хранящейся в силосах 11, от заданного значения в сторону увеличения осушенный и охлажденный воздух после рабочей секции испарителя 19 теплонасосной установки используют с помощью линии 31 для охлаждения и активного вентилирования зерна. В зависимости то количества зерновой массы в силосе 11 микропроцессор 41 устанавливает заданный расход смеси осушенного и свежего воздуха, подаваемой вентилятором 12 на активное вентилирование зерна воздействием на мощность регулируемого привода с помощью исполнительного механизма. При этом текущее значение расхода смеси контролируется соответствующим датчиком в линии 31. По текущим значениям влагосодержания и температуры смеси осушенного и свежего воздуха, измеряемых соответствующими датчиками в линии 31, микропроцессор 41 определяет относительную влажность смеси. Относительная влажность является важным фактором, влияющим на процесс хранения зерна. При данной температуре и низкая и высокая относительная влажность могут привести к ухудшению качества зерна. Относительная влажность, при которой начинается порча зерна, зависит от температуры. Поэтому по информации о температуре зерна в любой из точек измерения зерновой массы, хранящейся в силосах 11, микропроцессор 41 корректирует соотношение расходов охлажденного и свежего воздуха в линии 31 с помощью исполнительных механизмов. Как только температура зерна достигает равенства или становится ниже заданного значения, то микропроцессор 41 прекращает активное вентилирование зерна и весь поток осушенного и охлажденного воздуха посредством распределителя 22 и исполнительного механизма подается на реализацию осциллирующих режимов сушки в зерносушилку 1.

В процессе сушки микропроцессор 41 осуществляет непрерывный контроль влагосодержания смеси осушенного и свежего воздуха в линии 29. При активном вентилировании зерна соотношение составляющих этой смеси будет неизбежно изменяться. Поэтому микропроцессор 41 непрерывно корректирует режим сушки в зависимости от влажности высушенного зерна, измеряемой датчиком влажности в линии 26, посредством исполнительных механизмов воздействуя на изменение температуры и расхода смеси осушенного и свежего воздуха на входе в зоны нагрева 2 путем изменения расхода насыщенного пара в калориферах 5 и мощности регулируемых приводов вентиляторов 6.

Соотношение расходов высушенного зерна в линии 26 и антиоксиданта в линии 27, направляемых в смеситель 10, микропроцессор 41 поддерживает путем изменения расхода антиоксиданта с помощью соответствующего исполнительного механизма. При этом микропроцессор 41 непрерывно вычисляет текущее суммарное значение расходов зерна и антиоксиданта в смеситель 10 по показаниям соответствующих датчиков расхода. По вычисленному суммарному расходу микропроцессор устанавливает необходимую для получения равномерной смеси мощность регулируемого привода смесителя 10 с помощью исполнительного механизма. Причем вид антиоксиданта и его необходимое количество, направляемое в смеситель 10, зависит от вида обрабатываемого зерна и его характеристик после сушки.

По информации датчика давления микропроцессор 41 осуществляет непрерывную стабилизацию давления насыщенного пара в парогенераторе 13 воздействием на мощность электронагревательных элементов посредством исполнительного механизма. При этом достигается заданное значение производительности парогенератора, необходимое для размораживания секции испарителя 19 и нагрева воздуха в калориферах 5. Информация о расходе насыщенного пара, полученного в парогенераторе 13, обеспечивается соответствующим датчиком расхода.

Информация о текущем значении уровня конденсата в парогенераторе 13 с помощью датчика передается в микропроцессор 41. При изменении уровня конденсата микропроцессор осуществляет двухпозиционное регулирование приводом питающего насоса 15 с помощью исполнительного механизма. Причем включает питающий насос при достижении уровня конденсата в парогенераторе нижнего заданного значения и отключает его при достижении верхнего заданного значения. В случае технологических и аварийных сбоев в работе парогенератора, связанных с возможным увеличением давления насыщенного водяного пара в его рабочем объеме, предусмотрен предохранительный клапан 14.

Способ стабилизации термовлажностных характеристик зерна злаковых и масличных культур при сушке и хранении поясняется следующим примером.

Рассмотрим реализацию предлагаемого способа на примере сушки семян льна в шахтной зерносушилке ДСП-24 [Жидко В.И., Резчиков В.А, Уколов B.C. Зерносушение и зерносушилки. - М.: Колос, 1982. - 239 с.] с последующим вводом антиоксиданта и длительным хранением в металлическом зернохранилище с аэрожелобами для активного вентилирования [Вобликов Е.М. Технология элеваторной промышленности. - Ростов н/Д: Издательский центр «МарТ», 2001. - 192 с.].

Пределы регулирования температуры и расхода воздуха на входе в секции нагрева составляют соответственно 60…75°C и 14000…22000 м3/ч, а расход воздуха в секции охлаждения - 10000…18000 м /ч.

Для длительного и надежного хранения, обеспечивающего необходимые аэробные условия и предотвращающего порчу продукта, в способе предложена аэрация семян льна смесью осушенного и атмосферного воздуха при потоке 0,1…0,3 м3/мин на кубический метр зерновой массы при любой продолжительности периода аэрации в зависимости от температуры семян.

Для подготовки осушенного воздуха к последующей сушке и хранению семян льна используется теплонасосная установка со следующими техническими данными:

По текущей информации датчиков о расходе семян льна 24 т/ч в линии 25, его температуре 28°C и влажности 18%, измеряемых в секции нагрева 2, микропроцессор 41 устанавливает расход и температуру воздуха, направляемого в эту секцию соответственно 22000 м3/ч и 75°C. По текущей температуре зерна 55°C в секции охлаждения микропроцессор устанавливает расход холодного воздуха в эту секцию 18000 м3/ч. Далее нагрев и охлаждение семян льна последовательно чередуются. При этом расход воздуха по секциям снижается, а температура - увеличивается в указанных выше пределах, что обусловлено снижением влажности семян льна и соответственно его массы.

Отработанный воздух из сушилки 1 и после активного вентилирования из силосов 11, с температурой 40°C, направляют по линии 32 в циклон 8, а затем в рабочую секцию испарителя 19 теплонасосной установки, работающую в режиме конденсации. За счет конденсации влаги из воздуха в «снеговую шубу» на охлаждающей поверхности рабочей секции испарителя обеспечивается снижение его влагосодержания до 0,001…0,005 кг/кг. Поток осушенного и охлажденного воздуха подают в линию 31 на активное вентилирование семян льна, хранящегося в силосах 11. При отклонении температуры семян льна в силосах от заданного значения 20°C в сторону увеличения микропроцессор устанавливает соотношение расходов осушенного и свежего воздуха в линии 31, при котором относительная влажность смеси, подаваемой на активное вентилирование для заданной температуры хранения семян, обеспечивали бы замедление физиологических процессов, сопровождающихся выделением тепла. Продолжительность периода аэрации устанавливается микропроцессором в зависимости от высоты силоса и составляет 30…45 мин. Если температура семян в точках измерения находится в области заданных значений, соответствующих относительной влажности окружающей среды, то активное вентилирование прекращается и весь поток осушенного и охлажденного воздуха подается на реализацию осциллирующих режимов сушки в зерносушилку 1.

Высушенные в зерносушилке 1 семена льна с влажностью 9% поступают по линии 26 в смеситель 10, куда одновременно по линии 27 поступает антиоксидант эндокс в количестве 0,4% от расхода сухих семян льна. Указанное соотношение расходов высушенных семян льна и антиоксиданта микропроцессор 41 поддерживает с помощью исполнительного механизма.

Текущий расход насыщенного пара, полученного в парогенераторе 13, непрерывно контролируется микропроцессором 41 по показаниям соответствующего датчика расхода. Микропроцессор 41 осуществляет непрерывную стабилизацию давления насыщенного пара, которое составляет 0,2 МПа, воздействием на мощность электронагревательных элементов посредством исполнительного механизма.

Преимущества предлагаемого способа следуют из полученных результатов, приведенных в таблице.

Как видно из таблицы, уменьшение общей обсемененности в предлагаемом способе составляет 4,0·103 КОЕ/г, и незначительное увеличение кислотного числа на 2,31 мг КОН на 1 г масла позволяет повысить хранимоспособность семян льна примерно в 2 раза.

Предлагаемый способ стабилизации термовлажностных характеристик зерна злаковых и масличных культур при его сушке и хранении позволяет:

- повысить качество зерна злаковых и масличных культур за счет реализации сушки в осциллирующих режимах путем чередования интервалов нагрева и охлаждения;

- увеличить сроки хранения зерна вследствие его обработки перед закладкой на хранение антиоксидантом в требуемых количествах;

- обеспечить синхронность в работе резервной и рабочей секций испарителя теплонасосной установки, так как для размораживания «снеговой шубы» используется насыщенный пар, и в итоге повысить качество высушенного зерна;

- улучшить экологическую безопасность проведения процесса стабилизации термовлажностных характеристик зерна при его сушке и хранении за счет рециркуляции отработанного воздуха после активного вентилирования зерна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССАМИ СУШКИ И ХРАНЕНИЯ РАСТИТЕЛЬНОГО СЫРЬЯ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ ЖИРНЫХ КИСЛОТ | 2013 |

|

RU2534264C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕРМОВЛАЖНОСТНЫХ ХАРАКТЕРИСТИК ЗЕРНА ПРИ ЕГО СУШКЕ И ХРАНЕНИИ | 2005 |

|

RU2303213C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССАМИ СУШКИ И ХРАНЕНИЯ ЗЕРНА | 2012 |

|

RU2510479C1 |

| Способ подготовки зерна пшеницы к помолу | 2016 |

|

RU2613235C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 2011 |

|

RU2482408C1 |

| СПОСОБ СУШКИ ЗЕРНА | 2009 |

|

RU2406340C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ОБЖАРЕННЫХ ЗЕРНОПРОДУКТОВ | 2007 |

|

RU2328140C1 |

| Способ сушки зерна злаковых культур и установка для его осуществления | 2020 |

|

RU2765597C1 |

| Способ утилизации и рекуперации теплоты в мукомольном производстве с использованием парокомпрессионного теплового насоса | 2015 |

|

RU2614805C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 2001 |

|

RU2200288C1 |

Изобретение относится к автоматизации технологических процессов и может быть использовано при автоматизации процессов сушки и хранения зерновых культур, в частности масличных культур, например семян рапса, льна, амаранта, подсолнечника и т.д. Способ стабилизации включает управление процессами сушки в шахтной сушилке и охлаждение зерна при его активном вентилировании в зернохранилищах силосного типа с использованием теплонасосной установки для подготовки в рабочей секции испарителя осушенного воздуха и разделением его на два потока, один из которых подают на активное вентилирование зерна в силосы, а другой - на сушку зерна с последующей рециркуляцией в замкнутом контуре при последовательной подаче в конденсатор, калорифер, теплообменник, циклон, рабочую секцию испарителя, которая попеременно с резервной секцией переключается с режима конденсации на режим регенерации при достижении текущего значения коэффициента теплопередачи на охлаждающей поверхности испарителя предельно допустимого значения с воздействием на мощность привода компрессора теплонасосной установки при регулировании влагосодержания и температуры осушенного воздуха с коррекцией по расходу свежего воздуха в линии подпитки. Новым является то, что для стабилизации термовлажностных характеристик зерна злаковых и масличных культур используют осциллирующий режим сушки с чередованием процессов нагрева и охлаждения зерна в многосекционной сушилке, состоящей из секций нагрева и охлаждения; для реализации осциллирующего режима сушки одну часть холодного воздуха после испарителя подают на охлаждение зерна в секции охлаждения многосекционной сушилки, а другую через конденсатор теплонасосной установки и калориферы направляют на нагрев зерна в каждую из секций нагрева сушилки; насыщенный пар используют для нагрева в калорифере воздуха перед подачей его в секции нагрева сушилки и для регенерации поверхности охлаждающего элемента резервной секции испарителя теплонасосной установки, причем насыщенный пар получают в парогенераторе с электронагревательными элементами и предохранительным клапаном, при этом образовавшийся в калорифере и резервной секции испарителя теплонасосной установки конденсат насыщенного пара отводят в сборник конденсата и затем в режиме замкнутого цикла вновь подают в парогенератор для пополнения убыли воды; высушенное зерно перед закладкой его на хранение обрабатывают антиоксидантом, причем отработанный воздух после активного вентилирования зерна подают в циклон, при сушке зерна в осциллирующем режиме дополнительно измеряют в секциях нагрева температуру и влажность зерна, в секциях охлаждения - температуру зерна, расход воздуха, расход антиоксиданта, расход насыщенного пара после парогененратора, давление пара и уровень конденсата в парогенераторе, причем по температуре зерна в секциях нагрева устанавливают расход пара в калориферы, а по влажности зерна в секциях нагрева и температуре зерна в секциях охлаждения устанавливают соответственно расход горячего и холодного воздуха воздействием на мощность регулируемых приводов вентиляторов; соотношение расходов высушенного зерна и антиоксиданта, подаваемых в смеситель, поддерживают путем изменения расхода антиоксиданта; по давлению насыщенного пара в парогенераторе устанавливают заданную производительность парогенератора воздействием на мощность электронагревательных элементов, при уменьшении уровня конденсата в парогенераторе ниже заданного значения осуществляют подачу конденсата из сборника конденсата, а при достижении давления пара в парогенераторе верхнего предельного значения осуществляют сброс давления пара через предохранительный клапан. Способ стабилизации термовлажностных характеристик зерна злаковых и масличных культур при его сушке и хранении позволяет повысить качество зерна злаковых и масличных культур за счет реализации сушки в осциллирующих режимах путем чередования интервалов нагрева и охлаждения; увеличить сроки хранения зерна вследствие его обработки перед закладкой на хранение антиоксидантом в требуемых количествах; обеспечить синхронность в работе резервной и рабочей секций испарителя теплонасосной установки, так как для размораживания «снеговой шубы» используется насыщенный пар, и в итоге повысить качество высушенного зерна; улучшить экологическую безопасность проведения процесса стабилизации термовлажностных характеристик зерна при его сушке и хранении за счет рециркуляции отработанного воздуха после активного вентилирования зерна. 1 ил., 1 табл.

Способ стабилизации термовлажностных характеристик зерна злаковых и масличных культур при его сушке и хранении, включающий управление процессами сушки в шахтной сушилке и охлаждения зерна при его активном вентилировании в зернохранилищах силосного типа с использованием теплонасосной установки для подготовки в рабочей секции испарителя осушенного воздуха и разделением его на два потока, один из которых подают на активное вентилирование зерна в силосы, а другой - на сушку зерна с последующей рециркуляцией в замкнутом контуре при последовательной подаче в конденсатор, калорифер, теплообменник, циклон, рабочую секцию испарителя, которая попеременно с резервной секцией переключается с режима конденсации на режим регенерации при достижении текущего значения коэффициента теплопередачи на охлаждающей поверхности испарителя предельно допустимого значения с воздействием на мощность привода компрессора теплонасосной установки при регулировании влагосодержания и температуры осушенного воздуха с коррекцией по расходу свежего воздуха в линии подпитки, отличающийся тем, что для стабилизации термовлажностных характеристик зерна злаковых и масличных культур используют осциллирующий режим сушки с чередованием процессов нагрева и охлаждения зерна в многосекционной сушилке, состоящей из секций нагрева и охлаждения; для реализации осциллирующего режима сушки одну часть холодного воздуха после испарителя подают на охлаждение зерна в секции охлаждения многосекционной сушилки, а другую через конденсатор теплонасосной установки и калориферы направляют на нагрев зерна в каждую из секций нагрева сушилки; насыщенный пар используют для нагрева в калорифере воздуха перед подачей его в секции нагрева сушилки и для регенерации поверхности охлаждающего элемента резервной секции испарителя теплонасосной установки, причем насыщенный пар получают в парогенераторе с электронагревательными элементами и предохранительным клапаном, при этом образовавшийся в калорифере и резервной секции испарителя теплонасосной установки конденсат насыщенного пара отводят в сборник конденсата и затем в режиме замкнутого цикла вновь подают в парогенератор для пополнения убыли воды; высушенное зерно перед закладкой его на хранение обрабатывают антиоксидантом, причем отработанный воздух после активного вентилирования зерна подают в циклон, при сушке зерна в осциллирующем режиме дополнительно измеряют в секциях нагрева температуру и влажность зерна, в секциях охлаждения - температуру зерна, расход воздуха, расход антиоксиданта, расход насыщенного пара после парогенератора, давление пара и уровень конденсата в парогенераторе, причем по температуре зерна в секциях нагрева устанавливают расход пара в калориферы, а по влажности зерна в секциях нагрева и температуре зерна в секциях охлаждения устанавливают соответственно расход горячего и холодного воздуха воздействием на мощность регулируемых приводов вентиляторов; соотношение расходов высушенного зерна и антиоксиданта, подаваемых в смеситель, поддерживают путем изменения расхода антиоксиданта; по давлению насыщенного пара в парогенераторе устанавливают заданную производительность парогенератора воздействием на мощность электронагревательных элементов, при уменьшении уровня конденсата в парогенераторе ниже заданного значения осуществляют подачу конденсата из сборника конденсата, а при достижении давления пара в парогенераторе верхнего предельного значения осуществляют сброс давления пара через предохранительный клапан.

| СПОСОБ СТАБИЛИЗАЦИИ ТЕРМОВЛАЖНОСТНЫХ ХАРАКТЕРИСТИК ЗЕРНА ПРИ ЕГО СУШКЕ И ХРАНЕНИИ | 2005 |

|

RU2303213C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 2004 |

|

RU2276763C1 |

| СПОСОБ РЕКУПЕРАЦИИ ТЕПЛОТЫ ОТРАБОТАВШЕГО СУШИЛЬНОГО АГЕНТА КОНВЕКТИВНЫХ СУШИЛОК С ИСПОЛЬЗОВАНИЕМ ТЕПЛОВОГО НАСОСА | 2004 |

|

RU2262053C1 |

| JP 2001317874 A, 16.11.2001. | |||

Авторы

Даты

2011-07-27—Публикация

2010-03-22—Подача