Изобретение относится к способу нанесения на металлическую полосу содержащего растворитель покрытия, а также его сушки и/или сшивания (отверждения с образованием сетчатой структуры), при осуществлении которого на металлическую полосу наносят покрытие во внутреннем пространстве устройства для нанесения покрытия и направляют снабженную покрытием металлическую полосу через сушильное устройство, во внутреннем пространстве которого на снабженную покрытием металлическую полосу посредством по меньшей мере одного источника излучения, охлаждаемого охлаждающим газом, воздействуют энергией, превращающейся в покрытии и/или в металлической полосе в теплоту, и вводят газ. При этом в качестве растворителя покрытия используют воспламеняющийся растворитель.

Кроме того, изобретение относится к установке для нанесения на металлическую полосу содержащего растворитель покрытия, а также его сушки и/или сшивания, включающей в себя:

- устройство для нанесения покрытия, содержащее корпус, во внутреннем пространстве которого осуществляется нанесение покрытия на металлическую полосу, и

- сушильное устройство, содержащее корпус, через который пропускают снабженную покрытием металлическую полосу, по меньшей мере один источник излучения, расположенный во внутреннем пространстве корпуса вблизи пути движения металлической полосы, охлаждаемый охлаждающим газом и воздействующий на металлическую полосу энергией, превращающейся в покрытии и/или в металлической полосе в теплоту, устройство для подачи газа в зону сушки, выполненное с возможностью введения газа во внутреннее пространство, устройство для подачи охлаждающего газа, выполненное с возможностью подачи охлаждающего газа к источнику излучения, и устройство для отвода охлаждающего газа, выполненное с возможностью отвода охлаждающего газа после прохождения через источник излучения и поглощения выделяемой им теплоты. При этом растворитель покрытия является воспламеняющимся растворителем.

Снабженные покрытием, в частности лакированные, металлические полосы, находят применение во многих областях промышленности. Для многих вариантов применения интерес представляет тот факт, что металлические полосы простым образом могут храниться намотанными в рулон и снабжаться покрытием прямо при разматывании рулона перед формообразующими операциями.

Между тем, известны способы и устройства, например из DE 10158008 А1, использующие для сушки и/или сшивания покрытия металлической полосы электромагнитные излучатели, в частности инфракрасные излучатели. Такие инфракрасные излучатели требуют охлаждения, которое может осуществляться посредством жидкости, а также охлаждающего газа, в частности охлаждающего воздуха, поглощающего теплоту, выделяемую источниками излучения.

В таком сушильном устройстве инфракрасное излучение в основном превращается в покрытии в теплоту, в результате чего растворитель в короткое время вытесняется из покрытия и/или происходит сшивание покрытия. Выделяющийся во внутреннем пространстве сушильного устройства растворитель необходимо удалять из него. Для этого во внутреннее пространство вводится газ, предпочтительно воздух, предварительно нагретый до температуры выше температуры конденсации растворителя. Этот газ поглощает растворитель, и газ с растворителем отсасываются из внутреннего пространства в другом его месте.

Таким образом, подобное сушильное устройство имеет газовый или воздушный баланс, требующий обеспечивать большое суммарное количество газа, который приходится кондиционировать, в частности регулировать его температуру, со сравнительно высокими затратами энергии.

Понятие "кондиционирование газа" вообще означает приведение газа в соответствие с установленными требованиями по определенным параметрам, например по чистоте, влажности и температуре.

В основу изобретения была положена задача усовершенствования способа и установки указанного выше типа таким образом, чтобы снизить общее потребное количество газа и необходимое количество энергии.

В части способа эта задача решается за счет того, что подаваемый к источнику излучения охлаждающий газ после прохождения через источник излучения и поглощения выделяемой им теплоты вводят во внутреннее пространство сушильного устройства.

Этим достигается то, что один и тот же газ, а значит, - одно и то же количество газа, с одной стороны, используется для охлаждения источника излучения, а с другой стороны, - вводится во внутреннее пространство сушильного устройства для удаления выделяющегося в нем растворителя.

Таким образом, общее количество газа уменьшается по сравнению с уровнем техники, в котором для охлаждения источников излучения приходится использовать одно количество газа, а для внутреннего пространства сушильного устройства - другое количество газа, подаваемые к отдельным компонентам по отдельности.

Газ, проходящий через источник излучения для его охлаждения, неизбежно нагревается по сравнению с его температурой при поступлении в источник излучения. Это означает, что уже имеющаяся энергия в виде выделяемой источником излучения теплоты (отходящее тепло) используется для нагрева или, по меньшей мере, подогрева газового потока перед его поступлением во внутреннее пространство сушильного устройства.

За счет этого можно уменьшить потребность в энергии, необходимую для доведения газа до подходящей для внутреннего пространства сушильного устройства температуры.

Соответственно преимущество изобретения заключается в экономии газа, вводимого во внутреннее пространство сушильного устройства, энергии для кондиционирования этого газа, а также времени, затрачиваемого на осуществление технологического процесса.

Так, при сушке лаков, содержащих воспламеняющиеся растворители, особое внимание следует уделять предотвращению образования газовоздушных смесей. Воспламеняемость растворителя создает значительную сложность при нанесении на металлическую полосу содержащего растворитель покрытия. Изобретение позволяет с высокой надежностью исключать образование подобных смесей во внутреннем пространстве сушильного устройства, хотя в него вводится горячий газ и высвобождается огнеопасный растворитель. Вышеупомянутое сокращение времени ведения процесса достигается тем, что осуществляется подвод теплоты как от источника излучения, так посредством горячего газа. Из уровня техники такое решение неизвестно.

Для сокращения затрат времени в изобретении используется как лучистая энергия, так и энергия нагретого газа, температура которого на входе в зону сушки газа может составлять 250°С и выше.

Как минимум часть теплоты подаваемого газа получают охлаждением источника излучения. Если температура нагреваемого таким образом газа недостаточна для требуемого ускорения процесса сушки покрытия металлической полосы, прошедший через источник излучения газ при необходимости можно дополнительно подогревать (например, в теплообменнике и/или в нагревательном устройстве), прежде чем направлять его в сушильное устройство.

Охлаждающий газ от источника излучения сначала упорядоченно отводят, чтобы затем, при необходимости после дополнительного подогрева, ввести его во внутреннее пространство сушильного устройства.

Это позволяет всегда использовать отходящую теплоту источников излучения.

Температуру газа, вводимого во внутреннее пространство сушильного устройства, целесообразно регулировать непосредственно перед его поступлением во внутреннее пространство таким образом, чтобы она превышала температуру конденсации применяемого растворителя. В случае, если нагревшийся от источника излучения газ не достиг этой температуры, необходимое для нагрева количество энергии всегда будет меньше, чем при регулировании температуры газа (термостатировании) газа, исходно имеющего, например, комнатную температуру.

В предпочтительном варианте осуществления изобретения энергия, используемая для сушки и/или сшивания, представляет собой инфракрасное излучение. Это имеет то преимущество, что теплота, образующаяся за счет поглощения инфракрасного излучения, возникает непосредственно в покрытии.

При этом предпочтительно использовать инфракрасное излучение с длиной волны примерно от 0,8 до 3,0 мкм, в частности примерно от 0,8 до 1,5 мкм. Эти диапазоны длин волн находятся в близкой инфракрасной области спектра, в которых распространенные растворители и распространенные покрытия имеют благоприятные полосы поглощения.

В качестве газа особенно подходит воздух.

Если через внутреннее пространство устройства для нанесения покрытия проходит кондиционированный газ, то предлагаемый в изобретении способ можно продолжить, подавая газ, прошедший через внутреннее пространство устройства для нанесения покрытия, к источнику излучения по меньшей мере частично в виде охлаждающего газа.

Было установлено, что газ, покидающий внутреннее пространство устройства для нанесения покрытия, может подаваться к источникам излучения, несмотря на поглощенный газом растворитель, в виде охлаждающего газа без возникновения опасности того, что содержащий растворитель газ воспламенится при нагреве в источниках излучения.

Благодаря этой мере можно еще более снизить общий потребный расход газа.

Предпочтительно, если продолжительность пребывания металлической полосы в сушильном устройстве составляет менее 20 секунд и еще лучше менее 2 секунд.

В части устройства поставленная задача решается за счет того, что устройство для отвода охлаждающего газа соединено с устройством для подачи газа в зону сушки с возможностью введения отводимого охлаждающего газа в устройство для подачи газа в зону сушки.

Достигаемые при этом преимущества логичным образом соответствуют описанным выше преимуществам предлагаемого в изобретении способа.

В одном варианте на пути движения газа от источника излучения к внутреннему пространству сушильного устройства установлен теплообменник и/или горелка, обеспечивающий(-ая) возможность регулирования температуры газа таким образом, чтобы она превышала температуру конденсации растворителя. Это гарантирует, что газ, в случае если его температура не отвечает установленным требованиям, может быть доведен до подходящей температуры.

В предпочтительном варианте осуществления изобретения источник излучения выполнен с возможностью излучения в инфракрасной области, причем целесообразно, чтобы излучение осуществлялось в диапазоне длин волн примерно от 0,8 до 3,0 мкм, в частности примерно от 0,8 до 1,5 мкм. Преимущества применения инфракрасного излучения и указанных диапазонов рассмотрены выше.

В качестве газа целесообразно использовать воздух.

В варианте выполнения установки, в котором через внутреннее пространство устройства для нанесения покрытия пропускают кондиционированный газ, предусмотрено всасывающее устройство, обеспечивающее вытяжку кондиционированного газа из внутреннего пространства устройства для нанесения покрытия с возможностью по меньшей мере частичного направления этого газа в устройство для подачи охлаждающего газа.

Преимущества этого решения были рассмотрены выше применительно к предлагаемому в изобретении способу.

Хорошее регулирование расхода охлаждающего газа, подаваемого к источнику излучения, может осуществляться посредством соединительного устройства, которое может соединять всасывающее устройство с устройством для отвода охлаждающего газа. Так, при необходимости, к источнику излучения может подаваться количество газа, меньшее количества газа, выходящего из внутреннего пространства устройства для нанесения покрытия. Поскольку перенаправленный таким образом газ подается в устройство для отвода охлаждающего газа, которое транспортирует газ дальше к устройству для подачи газа в зону сушки, это не сказывается на количестве газа, вводимого во внутреннее пространство сушильного устройства.

В другом предпочтительном варианте корпус сушильного устройства содержит наружный кожух и внутренний кожух, причем источник излучения расположен в нише внутреннего кожуха. При этом промежуток между наружным и внутренним кожухами может использоваться для изоляции или охлаждения. Размещение источника излучения в нише позволяет получить сквозной сушильный туннель.

Во внутреннем пространстве сушильного устройства предпочтительно расположить по меньшей мере по одному источнику излучения по обе стороны от пути движения металлической полосы. Таким образом, при однократном прохождении металлической полосы через устройство сушка и/или сшивание покрытий происходит на обеих ее сторонах.

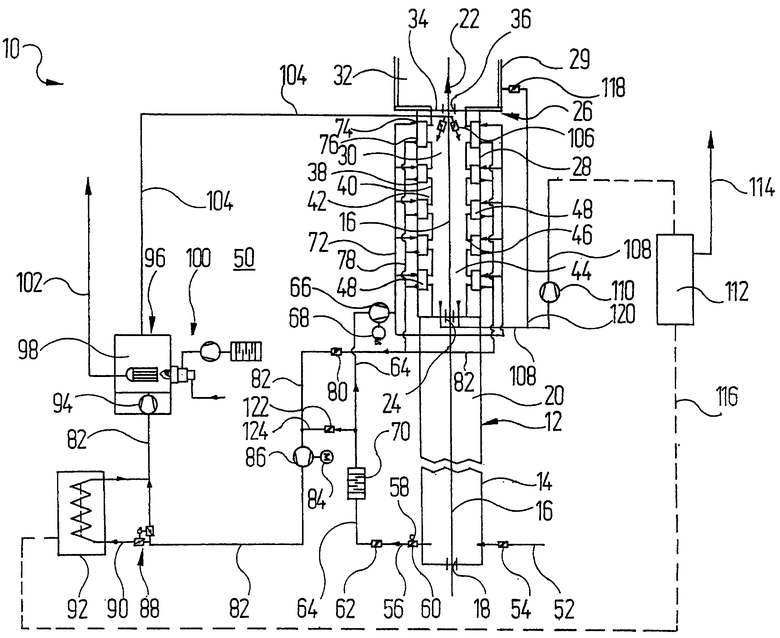

Осуществление изобретения более подробно поясняется ниже на примере, иллюстрируемым чертежом, на котором схематично в плане изображена установка 10 для обработки, в которой на металлическую полосу наносится содержащее растворитель покрытие, и это покрытие сушится и/или сшивается.

Установка 10 включает в себя устройство 12 для нанесения покрытия, имеющее корпус 14. Металлическая полоса 16 после предварительной очистки вертикально направляется через входное отверстие 18 корпуса 14 в его внутреннее пространство 20. Направление движения металлической полосы 16 обозначено стрелкой 22.

Во внутреннем пространстве 20 устройства 12 для нанесения покрытия на металлическую полосу 16 известными способами наносится содержащее растворитель покрытие, в частности лак.

После прохождения через устройство 12 для нанесения покрытия снабженная покрытием металлическая полоса 16 направляется через соединительное отверстие 24 в зону 30 сушки сушильного устройства 26, примыкающего к устройству 12 для нанесения покрытия. Зона 30 сушки окружена корпусом 28.

Еще один корпус 29 окружает находящуюся в сушильном устройстве 26 зону 32 охлаждения или испарения, которая отделена от зоны 30 сушки перегородкой 34 с проходным отверстием 36.

Корпус 28 зоны 30 сушки содержит боковые наружный 38 и внутренний 40 кожухи, ограничивающие промежуток 42. В целом корпус 28 образует туннельное внутреннее пространство 44, через которое движется высушиваемая металлическая полоса 16.

В нишах 46 внутреннего кожуха 40 по обе стороны от пути движения металлической полосы 16 расположены источники излучения, выполненные в виде инфракрасных излучателей 48 и охлаждаемые воздухом, как это более подробно описано ниже.

Инфракрасные излучатели 48 излучают в основном в ближней инфракрасной области спектра, в частности в диапазоне длин волн, составляющем примерно от 0,8 до 3,0 мкм, в частности примерно от 0,8 до 1,5 мкм.

Это инфракрасное излучение проходит через покрытие металлической полосы 16 сначала снаружи внутрь, отражается от металлической поверхности металлической полосы 16, а затем проходит через покрытие второй раз. Возможно, небольшая часть инфракрасного излучения превращается в теплоту в металлической полосе 16 или на ее поверхности.

При этом длина волны инфракрасного излучения согласуется с материалом покрытия с таким расчетом, чтобы все инфракрасное излучение при повторном прохождении через покрытие как можно полнее поглощалось, т.е. чтобы как можно меньше инфракрасного излучения после отражения снова выходило из покрытия. Нужная длина волны для этого определяется на основании полос поглощения материала покрытия.

После прохождения обработанной инфракрасным излучением металлической полосы 16 через зону 30 сушки сушильного устройства 26, т.е. при ее движении через проходное отверстие 36 в зону 32 охлаждения или испарения, процесс сушки и/или сшивания покрытия по существу завершен. В зоне 32 испарения выделяется лишь незначительное количество паров растворителя, отсасываемых более подробно описанным ниже образом.

Удаление растворителя из покрытия металлической полосы 16 в зоне 30 сушки происходит очень быстро на очень коротком отрезке пути, который металлическая полоса 16 должна пройти для этого. То же справедливо для последующего процесса сшивания, протекающего с большой скоростью.

Весь процесс сушки и/или сшивания протекает менее чем за 20 секунд и может быть завершен даже менее чем за 2 секунды.

В установке 10 во внутреннее пространство 20 устройства 12 для нанесения покрытия, во внутреннее пространство 44 зоны 30 сушки и к инфракрасным излучателям 48 газ в виде воздуха подается в разных целях с разной температурой. Для этого установка 10 содержит систему 50 регулирования воздушного баланса, которая поясняется ниже вместе с принципом ее действия.

Во внутреннем пространстве 20 устройства 12 для нанесения покрытия пары растворителя распределяются за счет процесса нанесения покрытия, при случае вместе с лишним материалом покрытия. Для их удаления из устройства 12 для нанесения покрытия в его внутреннее пространство 20 по нескольким подводящим трубопроводам 52, из которых для наглядности показан только один, подается кондиционированный свежий воздух. "Кондиционированный" означает, как уже сказано, что свежий воздух предварительно приводится, например, по чистоте, температуре и влажности, в соответствие с требованиями, которым должен отвечать такой вводимый во внутреннее пространство устройства для нанесения покрытия воздух.

Подводящие трубопроводы 52 содержат регулирующую заслонку 54, посредством которой можно устанавливать общий расход. Вместо регулирующей заслонки 54 может быть установлен также вентилятор с регулируемой частотой вращения.

После прохождения подаваемого таким образом свежего воздуха через внутреннее пространство 20 устройства 12 для нанесения покрытия он вместе с содержащимся в нем растворителем отсасывается по нескольким всасывающим трубопроводам 56, которые распределены вдоль внутреннего пространства 20 устройства 12 для нанесения покрытия и из которых для наглядности показан только один. На пути течения по всасывающему трубопроводу 56 находится управляемая двигателем 58 заслонка 60, чтобы можно было устанавливать объемную производительность всасывания вдоль внутреннего пространства 20.

Всасывающие трубопроводы 56 заканчиваются в регулирующей заслонке 62 коллекторного трубопровода 64. Коллекторный трубопровод 64 соединен с воздуходувкой 66, приводимой двигателем 68 и всасывающей воздух с содержащимся в нем растворителем из внутреннего пространства 20 устройства 12 для нанесения покрытия. Всасывающие трубопроводы 56, коллекторный трубопровод 64 и воздуходувка 66 образуют сообща всасывающее устройство.

На пути течения между регулирующей заслонкой 62 и воздуходувкой 66 отсасываемый воздух проходит через фильтр 70, который задерживает некоторую долю растворителя и/или всасываемый красочный туман.

Воздуходувка 66 направляет уже однажды использованный таким образом воздух в распределительный трубопровод 72, по которому воздух направляется к соответствующему впуску для охлаждающего воздуха инфракрасных излучателей 48, причем на чертеже поз.74 обозначен только один впуск для охлаждающего воздуха. Таким образом, воздуходувка 66 и распределительный трубопровод 72 образуют устройство для подачи охлаждающего газа, причем воздуходувка 66 служит в качестве соединительного звена между всасывающим устройством 56, 64, 66 и устройством 66, 72 для подачи охлаждающего газа.

После прохождения воздуха по внутренним каналам (не показаны) инфракрасных излучателей 48 он, будучи нагрет теплотой, выделяемой инфракрасными излучателями 48, до температуры от 70 до 100°С, поступает через соответствующий выход для охлаждающего воздуха инфракрасных излучателей 48, из которых поз.76 на чертеже обозначен только один, в отводящий трубопровод 78.

Последний направляет израсходованный таким образом охлаждающий воздух в коллекторный трубопровод 82, снабженный чуть ниже по потоку регулирующей заслонкой 80. Коллекторный трубопровод 82 соединен с приводимой двигателем 84 воздуходувкой 86, причем отводящий трубопровод 78, коллекторный трубопровод 82 и воздуходувка 86 образуют сообща устройство для отвода охлаждающего газа.

Воздух транспортируется дальше по коллекторному трубопроводу 82 к блоку 88 заслонок, посредством которого воздушный поток на выбор может быть направлен полностью или частично по теплообменному трубопроводу 90 через теплообменник 92 или по коллекторному трубопроводу 82 мимо него.

После прохождения через теплообменник 92 теплообменный трубопровод 90 снова присоединен к коллекторному трубопроводу 82, который вниз по потоку от этого места присоединения соединен с воздуходувкой 94, транспортирующей воздух через нагревательное устройство 96.

В этот момент воздух должен иметь температуру около 250°С. В случае, если воздух холоднее, он нагревается до этой температуры посредством горелки 100 нагревательного устройства 96. Образующиеся газообразные продукты горения вытягиваются из камеры 98 сгорания нагревательного устройства 96 по отводящему трубопроводу 102.

Горячий воздух с температурой около 250°С транспортируется воздуходувкой 94 дальше в подводящий трубопровод 104, который через регулирующие заслонки 106 вблизи проходного отверстия 36 в перегородке 32 сушильного устройства 26 заканчивается во внутреннем пространстве 44 зоны 30 сушки.

Воздуходувка 94 и подводящий трубопровод 104 со своими регулирующими заслонками 106 образуют, таким образом, устройство для подачи газа в зону сушки.

Подаваемый к внутреннему пространству зоны 30 сушки воздух проходит через нее противотоком навстречу направлению движения металлической полосы 16 для удаления выделяющегося в процессе сушки и/или сшивания растворителя из зоны 30 сушки сушильного устройства 26. При прохождении через зону 30 сушки сушильного устройства 26 воздух нагревается еще сильнее, примерно до 270°С.

Вблизи соединительного отверстия 24 между устройством 12 для нанесения покрытия и сушильным 26 устройством воздух после прохождения через зону 30 сушки отсасывается из нее по всасывающему трубопроводу 108, соединенному с воздуходувкой 110. Этот отсасываемый воздух с температурой от 180 до 200°С подается на очистку отходящих газов, например к устройству 112 для теплового дожигания. Очищенный горячий отходящий воздух можно выпускать по вытяжному трубопроводу 114 в атмосферу или же можно подавать по обозначенному штриховой линией трубопроводу 116 к теплообменнику 92, чтобы довести воздух в теплообменном трубопроводе 90 до желаемой температуры.

К всасывающему трубопроводу 108 перед воздуходувкой 110 по потоку присоединен всасывающий трубопровод 120, соединенный через регулирующую заслонку 118 с зоной 32 испарения. За счет этого выделяющийся растворитель отсасывается из зоны 32 испарения сушильного устройства 26.

Между фильтром 70 и воздуходувкой 66 коллекторный трубопровод 64, по которому воздух с содержащимся в нем растворителем выходит из внутреннего пространства 20 устройства 12 для нанесения покрытия, соединен через снабженный регулирующей заслонкой 122 соединительный трубопровод 124 перед воздуходувкой 86 по потоку с коллекторным трубопроводом 82, по которому проходит охлаждающий воздух, отработавший в инфракрасных излучателей 48. Таким образом, подаваемое к инфракрасным излучателям 48 количество воздуха можно установить за счет частичного прямого перепуска воздуха из коллекторного трубопровода 64 в коллекторный трубопровод 82 в зависимости от положения регулирующей заслонки 118.

В описанной выше установке 10 различные функции на ее разных, требующих подвода воздуха участках выполняются одним и тем же воздухом. В описанном выше примере кондиционированный свежий воздух используется сначала для того, чтобы удалить из устройства 12 для нанесения покрытия лишний растворитель и, при необходимости, материал покрытия. Затем этот воздух служит для охлаждения установленных в сушильном устройстве 26 инфракрасных излучателей 48, и, наконец, уже дважды использованный воздух используется для удаления противотоком из зоны 30 сушки сушильного устройства 26 выделяющегося растворителя.

За счет этого многократного использования подаваемого только один раз к установке 10 количества газа можно по сравнению с уровнем техники уменьшить общее требуемое количество газа в такой установке и, тем самым, в целом, более эффективно использовать его.

Преимущества достигаются и в плане потребления энергии. В частности, поток охлаждающего газа, прошедший через инфракрасные излучатели 48, используется для подогрева газа, который направляется во внутреннее пространство 44 зоны 30 сушки сушильного устройства 26. Наряду с уменьшением количества газа, при этом также снижается потребление энергии, обычно необходимой для доведения предназначенного для внутреннего пространства зоны сушки газа до определенной температуры.

При этом температура газа, подаваемого во внутреннее пространство зоны 30 сушки сушильного устройства 26, находится по существу выше температуры конденсации используемого растворителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой обработки и/или сушки полотна длинномерного материала | 1989 |

|

SU1729302A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СУШКИ И ПРЕДВАРИТЕЛЬНОГО КОНДЕНСИРОВАНИЯ ИМПРЕГНАТОВ И ИМПРЕГНАТ | 2009 |

|

RU2485422C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАГРЕВАНИЯ И/ИЛИ СШИВАНИЯ ПОЛИМЕРОВ | 1996 |

|

RU2170174C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПОЛЬНОГО ПОКРЫТИЯ | 2006 |

|

RU2327827C1 |

| Комплекс для первичной послеуборочной обработки хмеля | 2017 |

|

RU2680709C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НИТИ ИЗ МНОЖЕСТВА ЭЛЕМЕНТАРНЫХ ВОЛОКОН | 2010 |

|

RU2518476C2 |

| СИСТЕМА И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЕМКОСТИ | 2007 |

|

RU2431094C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗ ЖИДКОЙ СРЕДЫ ТЕРМОЧУВСТВИТЕЛЬНЫХ ЛЕКАРСТВЕННЫХ ПРЕПАРАТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353351C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДЕКОРИРОВАННОЙ ПЛИТЫ, ПОКРЫТОЙ С ОБЕИХ СТОРОН | 2010 |

|

RU2521630C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ И СУШКИ ПРОДУКТОВ | 1999 |

|

RU2156930C1 |

Изобретение относится к способу нанесения на металлическую полосу содержащего растворитель покрытия, а также его сушки и/или сшивания (отверждения с образованием сетчатой структуры). Задачей изобретения является снижение общего потребного количества газа и необходимого количества энергии. Для этого в способе нанесения на металлическую полосу содержащего растворитель покрытия, а также его сушки и/или сшивания на металлическую полосу во внутреннем пространстве устройства для нанесения покрытия наносят покрытие. Снабженную покрытием металлическую полосу направляют через сушильное устройство, во внутреннем пространстве которого на снабженную покрытием металлическую полосу по меньшей мере один охлаждаемый охлаждающим газом источник излучения воздействуют энергией, превращающейся в покрытии и/или в металлической полосе в теплоту. Подаваемый к источнику излучения охлаждающий газ после прохождения через источник излучения и поглощения выделяемой им теплоты вводится во внутреннее пространство сушильного устройства. В качестве растворителя покрытия используется воспламеняющийся растворитель. Кроме того, предложена подходящая для осуществления этого способа установка. Техническим результатом изобретения является экономия газа, вводимого во внутреннее пространство сушильного устройства, энергии для кондиционирования этого газа, а также времени, затрачиваемого на осуществление технологического процесса. 2 н. и 15 з.п. ф-лы, 1 ил.

1. Способ нанесения на металлическую полосу (16) содержащего растворитель покрытия, а также его сушки и/или сшивания, при осуществлении которого на металлическую полосу наносят покрытие во внутреннем пространстве (20) устройства (12) для нанесения покрытия и направляют снабженную покрытием металлическую полосу (16) через сушильное устройство (26), во внутреннем пространстве (44) которого на снабженную покрытием металлическую полосу (16) посредством по меньшей мере одного источника (48) излучения, охлаждаемого охлаждающим газом, воздействуют энергией, превращающейся в покрытии и/или в металлической полосе (16) в теплоту, и вводят газ, причем в качестве растворителя покрытия используют воспламеняющийся растворитель, отличающийся тем, что подаваемый к источнику (48) излучения охлаждающий газ после прохождения через источник (48) излучения и поглощения выделяемой им теплоты вводят во внутреннее пространство (44) сушильного устройства (26).

2. Способ по п.1, отличающийся тем, что температуру газа, вводимого во внутреннее пространство (44) сушильного устройства (26), регулируют непосредственно перед его поступлением во внутреннее пространство (44) таким образом, чтобы она превышала температуру конденсации растворителя.

3. Способ по п.1 или 2, отличающийся тем, что энергия представляет собой инфракрасное излучение.

4. Способ по п.3, отличающийся тем, что длина волны инфракрасного излучения составляет примерно от 0,8 до 3,0 мкм, в частности примерно от 0,8 до 1,5 мкм.

5. Способ по п.1, отличающийся тем, что в качестве газа используют воздух.

6. Способ по п.1, в котором через внутреннее пространство (20) устройства (12) для нанесения покрытия пропускают кондиционированный газ, отличающийся тем, что газ, прошедший через внутреннее пространство (20) устройства (12) для нанесения покрытия, подают к источнику (48) излучения по меньшей мере частично в виде охлаждающего газа.

7. Способ по п.1, отличающийся тем, что металлическую полосу (16) пропускают через сушильное устройство (26) менее чем за 20 с.

8. Способ по п.7, отличающийся тем, что металлическую полосу (16) пропускают через сушильное устройство (26) менее чем за 2 с.

9. Установка для нанесения на металлическую полосу (16) содержащего растворитель покрытия, а также его сушки и/или сшивания, включающая в себя:

устройство (12) для нанесения покрытия, содержащее корпус (14), во внутреннем пространстве (20) которого осуществляется нанесение покрытия на металлическую полосу (16), и

сушильное устройство (26), содержащее корпус (28), через который пропускают снабженную покрытием металлическую полосу (16), по меньшей мере один источник (48) излучения, расположенный во внутреннем пространстве (44) корпуса (28) вблизи пути движения металлической полосы (16), охлаждаемый охлаждающим газом и воздействующий на металлическую полосу (16) энергией, превращающейся в покрытии и/или в металлической полосе (16) в теплоту, устройство (94, 104, 106) для подачи газа в зону сушки, выполненное с возможностью введения газа во внутреннее пространство (44), устройство (66, 72) для подачи охлаждающего газа, выполненное с возможностью подачи охлаждающего газа к источнику (48) излучения, и устройство (78, 82, 86) для отвода охлаждающего газа, выполненное с возможностью отвода охлаждающего газа после прохождения через источник (48) излучения и поглощения выделяемой им теплоты, причем растворитель покрытия является воспламеняющимся растворителем, отличающаяся тем, что устройство (78, 82, 86) для отвода охлаждающего газа соединено с устройством (94, 104, 106) для подачи газа в зону сушки с возможностью введения отводимого охлаждающего газа в устройство (94, 104, 106) для подачи газа в зону сушки.

10. Установка по п.9, отличающаяся тем, что на пути (78, 82, 104) движения газа от источника (48) излучения к внутреннему пространству (44) сушильного устройства (26) установлен теплообменник (92) и/или горелка (100), обеспечивающий(ая) возможность регулирования температуры газа таким образом, чтобы она превышала температуру конденсации растворителя.

11. Установка по п.9 или 10, отличающаяся тем, что источник (48) излучения выполнен с возможностью излучения в инфракрасной области.

12. Установка по п.11, отличающаяся тем, что источник (48) излучения выполнен с возможностью излучения на длине волны примерно от 0,8 до 3,0 мкм, в частности, примерно от 0,8 до 1,5 мкм.

13. Установка по п.9, отличающаяся тем, что газом является воздух.

14. Установка по п.9, в которой через внутреннее пространство (20) устройства (12) для нанесения покрытия пропускают кондиционированный газ, отличающаяся тем, что предусмотрено всасывающее устройство (56, 64, 66), обеспечивающее вытяжку кондиционированного газа из внутреннего пространства (20) устройства (12) для нанесения покрытия с возможностью по меньшей мере частичного направления этого газа в устройство (66, 72) для подачи охлаждающего газа.

15. Установка по п.14, отличающаяся тем, что всасывающее устройство (56, 64, 66) выполнено с возможностью соединения с устройством (78, 82, 86) для отвода охлаждающего газа посредством соединительного устройства (122, 124).

16. Установка по п.9, отличающаяся тем, что корпус (28) сушильного устройства (26) содержит наружный кожух (38) и внутренний кожух (40), причем источник (48) излучения расположен в нише (46) внутреннего кожуха (40).

17. Установка по п.9, отличающаяся тем, что по обе стороны от пути движения металлической полосы (16) во внутреннем пространстве сушильного устройства (26) расположено по меньшей мере по одному источнику (48) излучения.

| US 5092059 А, 03.03.1992 | |||

| DE 10158008 A1, 05.06.2003 | |||

| DE 20202512 U1, 27.06.2002 | |||

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ПОДЛОЖЕК | 2001 |

|

RU2241548C2 |

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ МЕТАЛЛА | 1992 |

|

RU2034668C1 |

Авторы

Даты

2010-06-27—Публикация

2005-12-05—Подача