Изобретение относится к напольным покрытиям и может быть использовано в индивидуальном или производственном использовании при покрытии пола в жилых квартирах и в производственных помещениях.

Известен аналог DE 3233448, от 15.03.1984 года, МКИ D06N 1/00 - [1].

К недостаткам известного способа изготовления напольного покрытия [1] следует отнести малую информативность технологического процесса.

Задачей нового способа нанесения напольного покрытия является повышение технологических возможностей при изготовлении напольного покрытия.

Поставленная задача достигается тем, что способ изготовления напольного покрытия, включающий размотку подосновы в виде иглопробивного полотна или стеклохолста с регулировкой совпадения кромок предыдущего и последующего рулонов, их соединение склейкой с тепловой обработкой или сшиванием нитками с использованием двухпетлевого размоточного компенсатора для создания запаса подосновы, обеспечивающее непрерывность осуществления этих стадий, последующего направления подосновы со скоростью 1-22 м/мин под натяжением на первое наносное устройство грунтовочного слоя для равномерного нанесения поливинилхлоридной пасты непосредственно на подоснову или на насосный барабан, обеспечивая исключение прогиба подосновы с нанесенной на нее пастой, теряющей текучесть при прохождении под инфракрасным излучателем, желирование лицевого слоя подосновы на поверхности терможелировочного барабана при 145-150°С, охлаждение до 25°С подосновы, нанесение на эту лицевую поверхность подосновы лицевого слоя ПВХ пасты на втором наносном устройстве с повторением указанных операций и нанесением на эту лицевую поверхность подосновы рисунка печати с соответствующим цветом печатной краски толщиной 0,1-0,5 мкм при помощи 3-6 печатных валков, высушивание воздухом в камере при 80-120°С, равномерное двукратное нанесение транспарентного слоя из хлопьев поливинилхлорида на лицевую поверхность подосновы с последующей термообработкой, образованием запланированного рисунка и охлаждением, нанесение слоя поливинилхлорида на тыльную поверхность подосновы, механическое тиснение и печать тыльной стороны подосновы с сушкой при 100-190°С, нанесение на лицевую поверхность лака ультрафиолетовой защиты, сушку, охлаждение и упаковку в рулоны.

Описание способа.

Способ изготовления напольного покрытия, состоящий из технологических операций подготовки полотна и нанесения на него покрытий, отличающийся тем, что:

- подоснову изготавливают в виде стеклохолста или иглопробивного полотна;

- перед размоткой рулона подосновы совмещают кромки предыдущего и последующего рулонов;

- осуществляют склейку приторцовых зон полотен стеклохолста или иглопробивного полотна клейкой лентой, тепловой обработкой и сшивкой приторцовых зон предыдущего и последующего рулонов нитками и с необходимым натяжением между технологическими машинами направляют в двух петлевой размоточный компенсатор, где образуют запас подосновы, необходимой для нее склейки и сшивки;

- подоснову центрируют по оси движения при скорости подачи 1-22 м/мин;

- в двухвалковом сушильном устройстве подоснову просушивают и с необходимым натяжением подают ее на первое наносное устройство грунтовочного слоя, именуемое ракельным столом;

- поливинилхлоридную пасту через вибросито подают в приемную емкость и пастораздатчик;

- ПВХ пасту наносят на подоснову наносным валом с учетом зазора между металлическим валом или непосредственно на подоснову, слой ПВХ пасты на подоснову регулируют ракельным устройством и скоростью вращения наносного вала, наносным валом или подосновой пасту ПВХ равномерно распределяют, разглаживают и дозируют на подоснове или наносном валу при использовании угла наклона ракельного ножа поддерживают пропитку подосновы, сообразуя этот режим с вязкостью и текучестью ПВХ пасты;

- осуществляют сбор стекающей пасты ПВХ, исключают стекание пасты ПВХ на основание наносной машины и обеспечивают сбор ПВХ пасты, загрязненной отходами производства;

- не допускают провисания подосновы, в случае технологического прерывания процесса обеспечивают направленное движение в корыто пасты ПВХ, не допускают стекание паты ПВХ по боковым кромкам подосновы на наносном валу, подачей подосновы, с нанесенной пастой ПВХ грунтовочного слоя;

- под инфракрасным излучателем, замедляют процесс текучести ПВХ пасты на подоснове, обеспечивая надлежащую степень подсушивания 1-8 рядами излучателей, в процессе подачи подосновы положение теплового потока излучателей изменяют;

- подоснову лицевой поверхностью прижимают прижимным обрезиненным валом на нагретую горячим маслом поверхность термобарабана для желирования при температуре контактной зоны от 144-151°С, обеспечивая максимально возможную равномерную пропитку подосновы ПВХ пастой по толщине и ширине наносимого слоя, желированием пасту ПВХ лишают текучести за счет удаления из нее излишков пластификатора, придают пасте ПВХ надлежащую прочность и эластичность;

- отполированной до зеркального блеска поверхностью барабана разглаживают прилегающую сторону подосновы и приемным валком ее оттягивают с терможелировочного барабана, подводя подоснову к контактному охлаждению парой валков до 25°С, налипшую пасту ПВХ в процессе терможелирования удаляют лезвием ножа;

- масляным терморегулятором автоматически изменяют температуру терможелировочного барабана, автоматическим охлаждением воды охлаждая подоснову;

- натяжным устройством подают подоснову на второе наносное устройство для нанесения пасты ПВХ с лицевой стороны, подоснову подают на наносный вал, образующий зазор с ракельным устройством, где пасту ПВХ из пастораздатчика дозируют и подают на подоснову, количество наносимой пасты ПВХ регулируют ракельным устройством с заданным углом наклона зачистного ножа и выбранной скорости вращения наносного вала с учетом зазора между кромкой лезвия ракельного ножа и контактной поверхности наносного вала;

- наносным валом и подосновой слой пасты ПВХ равномерно распределяют, разглаживают и дозируют, углом наклона рабочей поверхности ракельного ножа обеспечивают пропитку подосновы, исключают стекание пасты ПВХ на основание наносной машины и обеспечивают сбор пасты ПВХ, загрязненной отходами производства, не допускают провисания подосновы, в случае технологического прерывания процесса обеспечивают направленное движение в корыто пасты ПВХ, не допускают стекание паты ПВХ по боковым кромкам подосновы на наносном валу;

- подачей подосновы, с нанесенной пастой ПВХ лицевого слоя, под инфракрасным излучателем, замедляют процесс текучести ПВХ пасты на подоснове, обеспечивая надлежащую степень подсушивания 1-8 рядами излучателей, в процессе подачи подосновы положение теплового потока излучателей изменяют;

- подоснову лицевой поверхностью прижимают прижимным обрезиненным валом на нагретую горячим маслом поверхность термобарабана для желирования при температуре контактной зоны от 144-151°С;

- обеспечивают максимально возможность равномерной пропитки подосновы ПВХ пастой по толщине и ширине наносимого слоя;

- желированием пасту ПВХ лишают текучести за счет удаления из нее излишков пластификатора, придают пасте ПВХ надлежащую прочность и эластичность;

- отполированной до зеркального блеска поверхностью барабана разглаживают прилегающую сторону подосновы и приемным валком ее оттягивают с терможелировочного барабана, подводя подоснову к контактному охлаждению четырьмя охлаждающими валками до 25°С;

- налипшую пасту ПВХ в процессе терможелирования удаляют лезвием ножа, охлажденную подоснову подают через устройство натяжения и устройство поворота подосновы на 180°, лицевой поверхностью вниз, барботаж лицевой поверхности воздухом через перфорированную поверхность вала формирует воздушную подушку между поверхностью вала и подаваемой подосновой, облегчая процесс ее переворота;

- подоснова вновь проходит центрирование до совмещения с осью движения ее подачи, при которой парой тянущих валков ее подают в отделение печати для нанесения на лицевую сторону печатного рисунка;

- подоснова на входе в отделение печати проходит этап регулирования натяжения мастер-валом до и после себя, необходимого для печати рисунка, на поливинилхлоридную поверхность лицевой стороны подосновы;

- печатными валами, с числом от 3 до 6, наносят оттиски рисунков толщиной 0,5 мкм всех обрезиненных печатных валов заданного дизайна;

- приводом регулируют движение печатных валов, обеспечивают четкое наложение рисунка на лицевую сторону подосновы, совпадение в процессе нанесения рисунков - раппорта контрольных меток, расположенных по обоим кромкам торцев печатных валов, для оценки правильности рисунка по всей ширине и длине подосновы, печатную машину снабжают приводом, печатным валом, ракельным ножом, насосом для подачи краски, ванной для печатной краски, прижимными обрезиненными валами, валами нагрузки, сушильной камерой и холодильным валом, обрезиненным валом;

- подоснову лицевой стороной прижимают к печатному валу в процессе его вращения, валом нагрузки обеспечивают равномерное прижатие обрезиненного вала по ширине подосновы, не допускается биений ровной без раковин, царапин и вздутий поверхности печатного вала, насосными станциями в ванне создают постоянную циркуляцию краски для предотвращения ее расслаивания, излишняя краска с поверхности печатного вала снимается горизонтально расположенным ракельным ножом, который за счет возвратно-поступательных движений кромки лезвия создает условия повышенной стойкости и сохранения качества рабочей зоны лезвия;

- после получения комбинированного рисунка на лицевой стороне подосновы последняя поступает в сушильную камеру, где осуществляется процесс сушки теплым воздухом, который для промежуточных сушилок подогревается в масляном теплообменнике отделения термодожига и подается вентилятором через систему воздушных заслонок, при температуре в сушильной камере от 80 до 120°С;

- подоснова огибает холодильный вал и поступает на следующую печатную машину, печатные машины связывают между собой механически приводами и передачами движений подач, позволяющими регулировать положение печатных валов относительно друг друга для коррекции сдвигов раппорта меток и позволяющими работать машинам в различных режимах движений подач;

- подоснова с окончательно нанесенным рисунком проходит пару тянущих валков, устройство для регулирования натяжения подосновы проходит разделительную стену и поступает на переворотное устройство, где подоснова располагается лицевой стороной вверх;

- подоснову ориентируют в направлении движения подачи по центральной оси, регулируют ее натяжение и подают в двухвалковое сушильное устройство, где подоснову просушивают и с необходимым натяжением подают ее на третье наносное устройство, поливинилхлоридную пасту через вибросито подают в приемную емкость и пастораздатчик;

- ПВХ пасту наносят на подоснову наносным валом с учетом зазора между металлическим валом или непосредственно на подоснову, слой ПВХ пасты на подоснову регулируют ракельным устройством и скоростью вращения наносного вала;

- наносным валом или подосновой пасту ПВХ равномерно распределяют, разглаживают и дозируют на подоснове или наносном валу при использовании угла наклона ракельного ножа поддерживают пропитку подосновы, сообразуя этот режим с вязкостью и текучестью ПВХ пасты;

- осуществляют сбор стекающей пасты ПВХ, исключают стекание пасты ПВХ на основание наносной машины и обеспечивают сбор ПВХ пасты, загрязненной отходами производства, не допускают провисания подосновы, в случае технологического прерывания процесса обеспечивают направленное движение в корыто пасты ПВХ, не допускают стекание паты ПВХ по боковым кромкам подосновы на наносном валу;

- подачей подосновы, с нанесенной пастой ПВХ, под инфракрасным излучателем, замедляют процесс текучести ПВХ пасты на подоснове, обеспечивая надлежащую степень подсушивания 1-8 рядами излучателей, в процессе подачи подосновы положение теплового потока излучателей изменяют;

- подоснову лицевой поверхностью прижимают прижимным обрезиненным валом на нагретую горячим маслом поверхность термобарабана для желирования при температуре контактной зоны от 144-151°С, обеспечивая максимально возможную равномерную пропитку подосновы ПВХ пастой по толщине и ширине наносимого слоя, желированием пасту ПВХ лишают текучести за счет удаления из нее излишков пластификатора, придают пасте ПВХ надлежащую прочность и эластичность, отполированной до зеркального блеска поверхностью барабана разглаживают прилегающую сторону подосновы и приемным валком ее оттягивают с терможелировочного барабана, подводя подоснову к контактному охлаждению четырьмя охлаждающими валками до 25°С;

- налипшую пасту ПВХ в процессе терможелирования удаляют лезвием ножа, подоснову с нанесенной пастой ПВХ транспарентного слоя подают лицевой поверхностью вниз, на нагретую до температуры 145-150°С горячим маслом поверхность термобарабана для желирования, прожелированную подоснову, через приемный валок, оттягивают с термобарабана и направляют для охлаждения подосновы до 25°С;

- подоснову подают на устройство для нанесения хлопьев ПВХ на лицевой стороне подосновы с помощью 1-2 устройств, хлопья ПВХ наносят на лицевую сторону подосновы из бункера распределительной установки иголочным валом или валом с шипами с подачей от 20 до 300 г/м2, ракельным устройством снимают избыток хлопьев ПВХ, которые, попадая на поверхность подосновы, приклеиваются к транспарентной пасте ПВХ, образуя объемный рисунок, просыпанные хлопья ПВХ рециркулируют, после чего повторно используют, подоснову с нанесенной пастой ПВХ и хлопьями ПВХ на лицевой поверхности подают на нагретую горячим маслом до 145-150°С поверхность термобарабана, прожелированную подоснову оттягивают с термобарабана съемным валком, налипшую пасту ПВХ счищают зачистным ножом, подоснова взаимодействует с датчиком натяжения, обеспечивающим контроль натяжения подосновы между термобарабаном и узлом разглаживания, подоснова проходит устройство нагрева инфракрасным излучением, где в нагреве лицевой поверхности участвуют элементы нагрева, инфракрасный датчик и преобразователь, установленный на выходе из установки нагрева инфракрасным излучением, интенсивность которого регулируют количеством включенных ламп, интенсивностью накаливания ламп и изменением светового потока относительно движущейся лицевой стороны подосновы, которую подают в узел разглаживания, где прижимным резиновым валом и валом разглаживания, с поверхностью отполированной до зеркального блеска, по всей ширине подосновы с надлежащим давлением, необходимым для вдавливания хлопьев ПВХ в прозрачный слой пасты ПВХ, выравниванием и разглаживанием лицевой стороны поверхности подосновы, оттягивают с вала разглаживания и измеряют натяжение между узлом разглаживания и охлаждающими до 25°С;

- подоснову подают валками за счет контактного взаимодействия их с ней;

- нанесение второго транспарентного слоя на подоснову выполняют в двухвалковом сушильном устройстве, где подоснову просушивают и с необходимым натяжением подают ее на четвертое наносное устройство грунтовочного слоя, именуемое ракельным столом, поливинилхлоридную пасту через вибросито подают в приемную емкость и пастораздатчик;

- ПВХ пасту наносят на подоснову наносным валом с учетом зазора между металлическим валом или непосредственно на подоснову, слой ПВХ пасты на подоснову регулируют ракельным устройством и скоростью вращения наносного вала, наносным валом или подосновой пасту ПВХ равномерно распределяют, разглаживают и дозируют на подоснове или наносном валу, используя углы наклона ракельного ножа;

- поддерживают пропитку подосновы, сообразуя этот режим с вязкостью и текучестью ПВХ пасты, осуществляют сбор стекающей пасты ПВХ, исключают стекание пасты ПВХ на основание наносной машины и обеспечивают сбор ПВХ пасты, загрязненной отходами производства, не допускают провисания подосновы, в случае технологического прерывания процесса обеспечивают направленное движение в корыто пасты ПВХ, не допускают стекание пасты ПВХ по боковым кромкам подосновы на наносном валу;

- подачей подосновы, с нанесенной пастой ПВХ, под инфракрасным излучателем, замедляют процесс текучести ПВХ пасты на подоснове, обеспечивая надлежащую степень подсушивания 1-8 рядами излучателей, в процессе подачи подосновы положение теплового потока излучателей изменяют, подоснову лицевой поверхностью прижимают прижимным обрезиненным валом на нагретую горячим маслом поверхность термобарабана для желирования при температуре контактной зоны от 144-151°С, обеспечивая максимально возможную равномерную пропитку подосновы ПВХ пастой по толщине и ширине наносимого слоя, желированием пасту ПВХ лишают текучести за счет удаления из нее излишков пластификатора;

- придают пасте ПВХ надлежащую прочность и эластичность, отполированной до зеркального блеска поверхностью барабана разглаживают прилегающую сторону подосновы и приемным валком ее оттягивают с терможелировочного барабана, подводя подоснову к контактному охлаждению парой валков до 25°С, налипшую пасту ПВХ в процессе терможелирования удаляют лезвием ножа, охлажденное полотно переворачивают лицевой стороной вниз, масляным терморегулятором автоматически изменяют температуру терможелировочного барабана, используют автоматическое охлаждение воды, которым охлаждают подоснову;

- в двухвалковом сушильном устройстве подоснову просушивают и с необходимым натяжением подают ее на пятое наносное устройство грунтовочного слоя, именуемое ракельным столом, поливинилхлоридную пасту через вибросито подают в приемную емкость и пастораздатчик, ПВХ пасту наносят на подоснову наносным валом с учетом зазора между металлическим валом или непосредственно на подоснову, слой ПВХ пасты на подоснову регулируют ракельным устройством и скоростью вращения наносного вала, при этом наносным валом или подосновой пасту ПВХ равномерно распределяют, разглаживают и дозируют на подоснове или наносном валу, используя углы наклона ракельного ножа, поддерживают пропитку подосновы, сообразуя этот режим с вязкостью и текучестью ПВХ пасты, осуществляют сбор стекающей пасты ПВХ, исключают стекание пасты ПВХ на основании наносной машины и обеспечивают сбор ПВХ пасты, загрязненной отходами производства, не допускают провисания подосновы, в случае технологического прерывания процесса обеспечивают направленное движение в корыто пасты ПВХ, не допускают стекание пасты ПВХ по боковым кромкам подосновы на наносном валу, паста ПВХ тыльного слоя через вибросито при помощи пневматического насоса поступает в кюбель на пятое наносное устройство и дозируется через пастораздатчик на движущуюся подоснову;

- подоснова с нанесенной на нее пастой ПВХ поступает для желирования в термокамеру, где температура желирования для верха и низа подосновы составляет интервал от 165 до 200°С, масляным терморегулятором автоматически изменяют температуру терможелировочного барабана;

- из термокамеры подоснова поступает на узел охлаждения, состоящий из восьми охлаждающих валов с интервалом водяного терморегулирования подосновы 25 и 14°С, на подоснову наносят компактный ПВХ слой на тыльную поверхность устройства, содержащего в себе наносный вал, поддерживающую доску и ракельное устройство, в двухвалковом сушильном устройстве подоснову просушивают и с необходимым натяжением подают ее на шестое наносное устройство компактного слоя ПВХ, поливинилхлоридную пасту через вибросито подают в приемную емкость и пастораздатчик;

- ПВХ пасту наносят на подоснову наносным валом с учетом зазора между металлическим валом или непосредственно на подоснову, слой ПВХ пасты на подоснову регулируют ракельным устройством и скоростью вращения наносного вала, наносным валом или подосновой пасту ПВХ равномерно распределяют, разглаживают и дозируют на подоснове или наносном валу при использовании угла наклона ракельного ножа поддерживают пропитку подосновы, сообразуя этот режим с вязкостью и текучестью ПВХ пасты;

- осуществляют сбор стекающей пасты ПВХ, исключают стекание пасты ПВХ на основание наносной машины и обеспечивают сбор ПВХ пасты, загрязненной отходами производства, не допускают провисания подосновы, в случае технологического прерывания процесса обеспечивают направленное движение в корыто пасты ПВХ, не допускают стекание паты ПВХ по боковым кромкам подосновы на наносном валу, подачей подосновы, с нанесенной пастой ПВХ компактного слоя;

- под инфракрасным излучателем замедляют процесс текучести ПВХ пасты на подоснове, обеспечивают надлежащую степень подсушивания 1-8 рядами излучателей, в процессе подачи подосновы положение теплового потока излучателей изменяют, подоснову тыльной поверхностью прижимают прижимным обрезиненным валом на нагретую горячим маслом поверхность термобарабана для желирования при температуре контактной зоны от 144-151°С, обеспечивая максимально возможную равномерную пропитку подосновы компактным ПВХ слоем пасты по толщине и ширине наносимого слоя, желированием пасту ПВХ лишают текучести за счет удаления из нее излишков пластификатора, придают пасте ПВХ надлежащую прочность и эластичность;

- отполированной до зеркального блеска поверхностью барабана разглаживают прилегающую сторону подосновы и приемным валком ее оттягивают с терможелировочного барабана, подводя подоснову к контактному охлаждению парой валков до 25°С, налипшую пасту ПВХ в процессе терможелирования удаляют лезвием ножа, масляным терморегулятором автоматически изменяют температуру четвертого терможелировочного барабана, используют автоматическое охлаждение воды, с помощью чего охлаждают подоснову;

- натяжным устройством подают подоснову на узел механического тиснения лицевой стороной вверх, механическое тиснение на лицевой поверхности подосновы осуществляют узлом тиснения, содержащим инфракрасное поле, тиснильный вал, обрезиненный и охлаждающий вал, причем подоснова проходит инфракрасное поле, в котором разогрев достигает минимально 140°С, подоснову лицевой стороной прижимают к тиснильному валу, давление при механическом тиснении выбирают и регулируют вручную с помощью гидравлического напорного клапана, при температуре обрезиненного вала от 14 до 17°С, на тиснильном вале нанесен рельефный рисунок, высота которого достигает 1-3 мкм, в тиснильном вале предусмотрена двойная рубашка охлаждения с температурой 14-17 и 20-25°С; подоснову с тиснильного вала снимают на охлаждающий вал, тисненую подоснову подают на два вала с датчиком натяжения и узел охлаждения при наличии в нем четырех охлаждающих валов до температуры 20-25°С;

- подоснову подают на устройство для регулирования натяжения и печать тыльной стороны, которую наносят девятью печатными машинами печатной краской рисунка, выгравированного на печатном вале на поливинилхлоридную поверхность подосновы с высотой профиля рисунка оттиском в 0,5 мкм, целостность рисунка воспринимается только после прохождения подосновой всех печатных валов заданного дизайна при соответствующем натяжении подосновы до и после прохождения мест растровой печати;

- подоснова проходит центрирование до совмещения с осью движения ее подачи, при которой парой тянущих валков ее подают в отделение печати для нанесения на тыльную сторону печатного рисунка, на поливинилхлоридную поверхность тыльной стороны подосновы, печатными валами, с числом от 3 до 6, наносят оттиски рисунков толщиной 0,5 мкм всех обрезиненных печатных валов заданного дизайна;

- приводом регулируют движение печатных валов, четкое наложение рисунка на тыльной стороне подосновы, совпадение в процессе нанесения рисунков контрольных меток, расположенных по обоим кромкам торцев печатных валов, для оценки правильности рисунка по всей ширине и длине подосновы;

- печатную машину снабжают приводом, печатным валом, ракельным ножом, насосом для подачи краски, ванной для печатной краски, прижимными обрезиненными валами, валами нагрузки, сушильной камерой и холодильным валом, обрезиненным валом подоснову лицевой стороной прижимают к печатному валу в процессе его вращения, валом нагрузки обеспечивают равномерное прижатие обрезиненного вала по ширине подосновы, не допускается биений ровной без раковин, царапин и вздутий поверхности печатного вала, насосными станциями в ванне создают постоянную циркуляцию краски для предотвращения ее расслаивания, излишняя краска с поверхности печатного вала снимается горизонтально расположенным ракельным ножом, который за счет возвратно-поступательных движений кромки лезвия создает условия повышенной стойкости и сохранения качества рабочей зоны лезвия;

- печатные машины связывают между собой механически приводами и передачами движений подач, позволяющими регулировать положение печатных валов относительно друг друга для коррекции сдвигов раппорта и позволяющими работать машинам в различных режимах движений подач, после получения комбинированного рисунка на лицевой стороне подосновы последняя поступает в сушильную камеру, где процесс осуществляется сушкой теплым воздухом, который для промежуточных сушилок подогревается в масляном теплообменнике отделения термодожига и подается вентилятором через систему воздушных заслонок, при температуре в сушильной камере от 100 до 190°С;

- подоснову направляют через вал с датчиком натяжения, где она огибает обводные валы и поступает на установку нанесения лака ультрафиолетовой (УФ) защиты с лицевой стороной, обрезиненным валом подоснову лицевой стороной прижимают к гуммированному валу, которым наносят лак УФ защиты дозированной толщины, и который от мастер-вала, вращающегося в ванне с лаком, получает дозированный слой лака УФ защиты, наносной станцией создается постоянная циркуляция объема лака потребная для рабочего процесса, подоснова с нанесенным на ней лаком УФ защиты поступает в для предварительного подсушивания слоя лака в сушильную камеру с температурой просушивания 80-100°С, затем подается в ультрафиолетовую сушильную камеру с максимальной мощностью излучения для фиксации лака в трехмерном пространстве;

- после подсушивания подоснова с лаком УФ защиты поступает на охлаждающее устройство через ряд обводных валков и устройства для натяжения подосновы в качестве готовой продукции, которой обеспечивают непрерывность процесса в малом компенсаторе;

- подоснову центрируют и подают на устройство для обрезки кромок, которую пакетируют и реализуют в производственном процессе, осуществляют намотку рулонов в компенсаторе, откуда напольное покрытие поступает в технологические отделение, где определяется его товарный вид, готовые рулоны напольного покрытия упаковывают и маркируют.

Пример выполнения способа изготовления напольного покрытия состоит из: 1.1-1.4. размотки подосновы; 2.1-2.9. нанесения грунтовочного ПВХ слоя; 3.1-3.8. нанесение лицевого ПВХ слоя; 4.1-4.7. нанесения печати; 5.1-5.8. нанесение транспарентного ПВХ слоя; 6.1-6.2. нанесение хлопьев ПВХ (чипсов); 7.1-7.7. нанесение второго транспарентного ПВХ слоя; 8.1-8.8. нанесение тыльного ПВХ слоя; 9.1-9.3. механическое тиснение; 10.1-10.5 печать тыльной стороны; 11.1-11.2. нанесение лака УФ защиты; 12. намотка напольного покрытия, а более полно излагается в соответствие с упомянутыми позициями:

1.1. подоснову изготавливают в виде стеклохолста или иглопробивного полотна;

1.2. перед размоткой рулона подосновы совмещают кромки предыдущего и последующего рулонов;

1.3. осуществляют склейку приторцовых зон полотен стеклохолста или иглопробивного полотна клейкой лентой, тепловой обработкой и сшивкой приторцовых зон предыдущего и последующего рулонов нитками и с необходимым натяжением между технологическими машинами направляют в двух петлевой размоточный компенсатор, где образуют запас подосновы, необходимой для нее склейки и сшивки;

1.4. подоснову центрируют по оси движения при скорости подачи 1-22 м/мин;

2.1. в двухвалковом сушильном устройстве подоснову просушивают и с необходимым натяжением подают ее на первое наносное устройство грунтовочного слоя, именуемое ракельным столом;

2.2. поливинилхлоридную пасту через вибросито подают в приемную емкость и пастораздатчик;

2.3. ПВХ пасту наносят на подоснову наносным валом с учетом зазора между металлическим валом или непосредственно на подоснову, слой ПВХ пасты на подоснову регулируют ракельным устройством и скоростью вращения наносного вала, наносным валом или подосновой пасту ПВХ равномерно распределяют, разглаживают и дозируют на подоснове или наносном валу при использовании угла наклона ракельного ножа поддерживают пропитку подосновы, сообразуя этот режим с вязкостью и текучестью ПВХ пасты;

2.4. осуществляют сбор стекающей пасты ПВХ, исключают стекание пасты ПВХ на основание наносной машины и обеспечивают сбор ПВХ пасты, загрязненной отходами производства;

2.5. не допускают провисания подосновы, в случае технологического прерывания процесса обеспечивают направленное движение в корыто пасты ПВХ, не допускают стекание паты ПВХ по боковым кромкам подосновы на наносном валу, подачей подосновы, с нанесенной пастой ПВХ грунтовочного слоя;

2.6. под инфракрасным излучателем замедляют процесс текучести ПВХ пасты на подоснове, обеспечивая надлежащую степень подсушивания 1-8 рядами излучателей, в процессе подачи подосновы положение теплового потока излучателей изменяют;

2.7. подоснову лицевой поверхностью прижимают прижимным обрезиненным валом на нагретую горячим маслом поверхность термобарабана для желирования при температуре контактной зоны от 144-151°С, обеспечивая максимально возможную равномерную пропитку подосновы ПВХ пастой по толщине и ширине наносимого слоя, желированием пасту ПВХ лишают текучести за счет удаления из нее излишков пластификатора, придают пасте ПВХ надлежащую прочность и эластичность;

2.8. отполированной до зеркального блеска поверхностью барабана разглаживают прилегающую сторону подосновы и приемным валком ее оттягивают с терможелировочного барабана, подводя подоснову к контактному охлаждению парой валков до 25°С, налипшую пасту ПВХ в процессе терможелирования удаляют лезвием ножа;

2.9. масляным терморегулятором автоматически изменяют температуру терможелировочного барабана, автоматическим охлаждением воды охлаждают подоснову;

3.1. натяжным устройством подают подоснову на второе наносное устройство для нанесения пасты ПВХ с лицевой стороны, подоснову подают на наносный вал, образующим зазор с ракельным устройством, где пасту ПВХ из пастораздатчика дозируют и подают на подоснову, количество наносимой пасты ПВХ регулируют ракельным устройством с заданным углом наклона зачистного ножа и выбранной скорости вращения наносного вала с учетом зазора между кромкой лезвия ракельного ножа и контактной поверхности наносного вала;

3.2. наносным валом и подосновой слой пасты ПВХ равномерно распределяют, разглаживают и дозируют, углом наклона рабочей поверхности ракельного ножа обеспечивают пропитку подосновы, исключают стекание пасты ПВХ на основание наносной машины и обеспечивают сбор пасты ПВХ, загрязненной отходами производства, не допускают провисания подосновы, в случае технологического прерывания процесса обеспечивают направленное движение в корыто пасты ПВХ, не допускают стекание паты ПВХ по боковым кромкам подосновы на наносном валу;

3.3. подачей подосновы, с нанесенной пастой ПВХ лицевого слоя, под инфракрасным излучателем, замедляют процесс текучести ПВХ пасты на подоснове, обеспечивая надлежащую степень подсушивания 1-8 рядами излучателей, в процессе подачи подосновы положение теплового потока излучателей изменяют;

3.4. подоснову лицевой поверхностью прижимают прижимным обрезиненным валом на нагретую горячим маслом поверхность термобарабана для желирования при температуре контактной зоны от 144-151°С;

3.5. обеспечивают максимально возможность равномерной пропитки подосновы ПВХ пастой по толщине и ширине наносимого слоя;

3.6. желированием пасту ПВХ лишают текучести за счет удаления из нее излишков пластификатора, придают пасте ПВХ надлежащую прочность и эластичность;

3.7. отполированной до зеркального блеска поверхностью барабана разглаживают прилегающую сторону подосновы и приемным валком ее оттягивают с терможелировочного барабана, подводя подоснову к контактному охлаждению четырьмя охлаждающими валками до 25°С;

3.8. налипшую пасту ПВХ в процессе терможелирования удаляют лезвием ножа, охлажденную подоснову подают через устройство натяжения и устройство поворота подосновы на 180°, лицевой поверхностью вниз, барботаж лицевой поверхности воздухом через перфорированную поверхность вала формирует воздушную подушку между поверхностью вала и подаваемой подосновой, облегчая процесс ее переворота;

4.1. подоснова вновь проходит центрирование до совмещения с осью движения ее подачи, при которой парой тянущих валков подоснову подают в отделение печати для нанесения на лицевую сторону печатного рисунка;

4.2. подоснова на входе в отделение печати проходит этап регулирования натяжения мастер-валом до и после себя, необходимого для печати рисунка, на поливинилхлоридную поверхность лицевой стороны подосновы;

4.3. печатными валами, с числом от 3 до 6, наносят оттиски рисунков толщиной 0,5 мкм всех обрезиненных печатных валов заданного дизайна;

4.4. приводом регулируют движение печатных валов, обеспечивают четкое наложение рисунка на лицевую сторону подосновы, совпадение в процессе нанесения рисунков - раппорта контрольных меток, расположенных по обоим кромкам торцев печатных валов, для оценки правильности рисунка по всей ширине и длине подосновы, печатную машину снабжают приводом, печатным валом, ракельным ножом, насосом для подачи краски, ванной для печатной краски, прижимными обрезиненными валами, валами нагрузки, сушильной камерой и холодильным валом, обрезиненным валом;

4.5. подоснову лицевой стороной прижимают к печатному валу в процессе его вращения, валом нагрузки обеспечивают равномерное прижатие обрезиненного вала по ширине подосновы, не допуская биений ровной без раковин, царапин и вздутий поверхности печатного вала, насосными станциями в ванне создают постоянную циркуляцию краски для предотвращения ее расслаивания, излишняя краска с поверхности печатного вала снимается горизонтально расположенным ракельным ножом, который за счет возвратно-поступательных движений кромки лезвия создает условия повышенной стойкости и сохранения качества рабочей зоны лезвия;

4.6. после получения комбинированного рисунка на лицевой стороне подосновы последняя поступает в сушильную камеру, где осуществляется процесс сушки теплым воздухом, который для промежуточных сушилок подогревается в масляном теплообменнике отделения термодожига и подается вентилятором через систему воздушных заслонок, при температуре в сушильной камере от 80 до 120°С;

4.7. подоснова огибает холодильный вал и поступает на следующую печатную машину, печатные машины связывают между собой механически приводами и передачами движений подач, позволяющими регулировать положение печатных валов относительно друг друга для коррекции сдвигов раппорта меток и позволяющими работать машинам в различных режимах движений подач;

5.1. подоснова с окончательно нанесенным рисунком проходит пару тянущих валков, устройство для регулирования натяжения подосновы проходит разделительную стену и поступает на переворотное устройство, где подоснова располагается лицевой стороной вверх;

5.2. подоснову ориентируют в направлении движения подачи по центральной оси, регулируют ее натяжение и подают в двухвалковое сушильное устройство, где подоснову просушивают и с необходимым натяжением подают ее на третье наносное устройство, ПВХ пасту через вибросито подают в приемную емкость и пастораздатчик;

5.3. ПВХ пасту наносят на подоснову наносным валом с учетом зазора между металлическим валом или непосредственно на подоснову, слой ПВХ пасты на подоснову регулируют ракельным устройством и скоростью вращения наносного вала;

5.4. наносным валом или подосновой пасту ПВХ равномерно распределяют, разглаживают и дозируют на подоснове или наносном валу при использовании угла наклона ракельного ножа поддерживают пропитку подосновы, сообразуя этот режим с вязкостью и текучестью ПВХ пасты;

5.5. осуществляют сбор стекающей пасты ПВХ, исключают стекание пасты ПВХ на основание наносной машины и обеспечивают сбор ПВХ пасты, загрязненной отходами производства, не допускают провисания подосновы, в случае технологического прерывания процесса обеспечивают направленное движение в корыто пасты ПВХ, не допускают стекание паты ПВХ по боковым кромкам подосновы на наносном валу;

5.6. подачей подосновы, с нанесенной пастой ПВХ, под инфракрасным излучателем, замедляют процесс текучести ПВХ пасты на подоснове, обеспечивая надлежащую степень подсушивания 1-8 рядами излучателей, в процессе подачи подосновы положение теплового потока излучателей изменяют;

5.7. подоснову лицевой поверхностью прижимают прижимным обрезиненным валом на нагретую горячим маслом поверхность термобарабана для желирования при температуре контактной зоны от 144-151°С, обеспечивая максимально возможную равномерную пропитку подосновы ПВХ пастой по толщине и ширине наносимого слоя, желированием пасту ПВХ лишают текучести за счет удаления из нее излишков пластификатора, придают пасте ПВХ надлежащую прочность и эластичность, отполированной до зеркального блеска поверхностью барабана разглаживают прилегающую сторону подосновы и приемным валком ее оттягивают с терможелировочного барабана, подводя подоснову к контактному охлаждению четырьмя охлаждающими валками до 25°С;

5.8. налипшую пасту ПВХ в процессе терможелирования удаляют лезвием ножа, подоснову с нанесенной пастой ПВХ транспарентного слоя подают лицевой поверхностью вниз, на нагретую до температуры 145-150°С горячим маслом поверхность термобарабана для желирования, прожелированную подоснову, через приемный валок, оттягивают с термобарабана и направляют для охлаждения подосновы до 25°С;

6.1. подоснову подают на устройство для нанесения хлопьев ПВХ на лицевой стороне подосновы с помощью 1-2 устройств, хлопья ПВХ наносят на лицевую сторону подосновы из бункера распределительной установки иголочным валом или валом с шипами с подачей от 20 до 300 г/м2, ракельным устройством снимают избыток хлопьев ПВХ, которые, попадая на поверхность подосновы, приклеиваются к транспарентной пасте ПВХ, образуя объемный рисунок, просыпанные хлопья ПВХ рециркулируют, после чего повторно используют, подоснову с нанесенной пастой ПВХ и хлопьями ПВХ на лицевой поверхности подают на нагретую горячим маслом до 145-150°С поверхность термобарабана, прожелированную подоснову оттягивают с термобарабана съемным валком, налипшую пасту ПВХ счищают зачистным ножом, подоснова взаимодействует с датчиком натяжения, обеспечивающим контроль натяжения подосновы между термобарабаном и узлом разглаживания, подоснова проходит устройство нагрева инфракрасным излучением, где в нагреве лицевой поверхности участвуют элементы нагрева, инфракрасный датчик и преобразователь, установленный на выходе из установки нагрева инфракрасным излучением, интенсивность которого регулируют количеством включенных ламп, интенсивностью накаливания ламп и изменением светового потока относительно движущейся лицевой стороны подосновы, которую подают в узел разглаживания, где прижимным резиновым валом и валом разглаживания, с поверхностью отполированной до зеркального блеска, по всей ширине подосновы с надлежащим давлением, необходимым для вдавливания хлопьев ПВХ в прозрачный слой пасты ПВХ, выравниванием и разглаживанием лицевой стороны поверхности подосновы, оттягивают с вала разглаживания и измеряют натяжение между узлом разглаживания и охлаждающими до 25°С;

6.2. подоснову подают валками за счет контактного взаимодействия их с ней;

7.1. нанесение второго транспарентного слоя на подоснову выполняют в двухвалковом сушильном устройстве, где подоснову просушивают и с необходимым натяжением подают ее на четвертое наносное устройство грунтовочного слоя, именуемое ракельным столом, поливинилхлоридную пасту через вибросито подают в приемную емкость и пастораздатчик;

7.2. ПВХ пасту наносят на подоснову наносным валом с учетом зазора между металлическим валом или непосредственно на подоснову, слой ПВХ пасты на подоснову регулируют ракельным устройством и скоростью вращения наносного вала, наносным валом или подосновой пасту ПВХ равномерно распределяют, разглаживают и дозируют на подоснове или наносном валу, используя углы наклона ракельного ножа;

7.3. поддерживают пропитку подосновы, сообразуя этот режим с вязкостью и текучестью ПВХ пасты, осуществляют сбор стекающей пасты ПВХ, исключают стекание пасты ПВХ на основание наносной машины и обеспечивают сбор ПВХ пасты, загрязненной отходами производства, не допускают провисания подосновы, в случае технологического прерывания процесса обеспечивают направленное движение в корыто пасты ПВХ, не допускают стекание пасты ПВХ по боковым кромкам подосновы на наносном валу;

7.4. подачей подосновы, с нанесенной пастой ПВХ, под инфракрасным излучателем, замедляют процесс текучести ПВХ пасты на подоснове, обеспечивая надлежащую степень подсушивания 1-8 рядами излучателей, в процессе подачи подосновы положение теплового потока излучателей изменяют;

7.5. подоснову лицевой поверхностью прижимают прижимным обрезиненным валом на нагретую горячим маслом поверхность термобарабана для желирования при температуре контактной зоны от 144-151°С, обеспечивая максимально возможную равномерную пропитку подосновы ПВХ пастой по толщине и ширине наносимого слоя, желированием пасту ПВХ лишают текучести за счет удаления из нее излишков пластификатора;

7.6. придают пасте ПВХ надлежащую прочность и эластичность, отполированной до зеркального блеска поверхностью барабана разглаживают прилегающую сторону подосновы и приемным валком ее оттягивают с терможелировочного барабана, подводя подоснову к контактному охлаждению парой валков до 25°С, налипшую пасту ПВХ в процессе терможелирования удаляют лезвием ножа;

7.7. охлажденное полотно переворачивают лицевой стороной вниз, масляным терморегулятором автоматически изменяют температуру терможелировочного барабана, используют автоматическое охлаждение воды, которым охлаждают подоснову;

8.1. в двухвалковом сушильном устройстве подоснову просушивают и с необходимым натяжением подают ее на пятое наносное устройство грунтовочного слоя, именуемое ракельным столом, поливинилхлоридную пасту через вибросито подают в приемную емкость и пастораздатчик, ПВХ пасту наносят на подоснову наносным валом с учетом зазора между металлическим валом или непосредственно на подоснову, слой ПВХ пасты на подоснову регулируют ракельным устройством и скоростью вращения наносного вала, при этом наносным валом или подосновой пасту ПВХ равномерно распределяют, разглаживают и дозируют на подоснове или наносном валу, используя углы наклона ракельного ножа, поддерживают пропитку подосновы, сообразуя этот режим с вязкостью и текучестью ПВХ пасты, осуществляют сбор стекающей пасты ПВХ, исключают стекание пасты ПВХ на основание наносной машины и обеспечивают сбор ПВХ пасты, загрязненной отходами производства, не допускают провисания подосновы, в случае технологического прерывания процесса обеспечивают направленное движение в корыто пасты ПВХ, не допускают стекание паты ПВХ по боковым кромкам подосновы на наносном валу, паста ПВХ тыльного слоя через вибросито при помощи пневматического насоса поступает в кюбель на пятое наносное устройство и дозируется через пастораздатчик на движущуюся подоснову;

8.2. подоснова с нанесенной на нее пастой ПВХ поступает для желирования в термокамеру, где температура желирования для верха или низа подосновы составляет интервал от 165 до 200°С, масляным терморегулятором автоматически изменяют температуру терможелировочного барабана;

8.3. из термокамеры подоснова поступает на узел охлаждения, состоящий из восьми охлаждающих валов с интервалом водяного терморегулирования подосновы 25 и 14°С, на подоснову наносят компактный слой ПВХ на тыльную поверхность устройства, содержащего в себе наносный вал, поддерживающую доску и ракельное устройство;

8.4. в двухвалковом сушильном устройстве подоснову просушивают и с необходимым натяжением подают ее на шестое наносное устройство компактного слоя ПВХ, поливинилхлоридную пасту через вибросито подают в приемную емкость и пастораздатчик;

8.5. ПВХ пасту наносят на подоснову наносным валом с учетом зазора между металлическим валом или непосредственно на подоснову, слой ПВХ пасты на подоснову регулируют ракельным устройством и скоростью вращения наносного вала, наносным валом или подосновой пасту ПВХ равномерно распределяют, разглаживают и дозируют на подоснове или наносном валу при использовании угла наклона ракельного ножа поддерживают пропитку подосновы, сообразуя этот режим с вязкостью и текучестью ПВХ пасты;

8.6. осуществляют сбор стекающей пасты ПВХ, исключают стекание пасты ПВХ на основание наносной машины и обеспечивают сбор ПВХ пасты, загрязненной отходами производства, не допускают провисания подосновы, в случае технологического прерывания процесса обеспечивают направленное движение в корыто пасты ПВХ, не допускают стекание паты ПВХ по боковым кромкам подосновы на наносном валу, подачей подосновы, с нанесенной пастой ПВХ компактного слоя;

8.7. под инфракрасным излучателем замедляют процесс текучести ПВХ пасты на подоснове, обеспечивают надлежащую степень подсушивания 1-8 рядами излучателей, в процессе подачи подосновы положение теплового потока излучателей изменяют, подоснову тыльной поверхностью прижимают прижимным обрезиненным валом на нагретую горячим маслом поверхность термобарабана для желирования при температуре контактной зоны от 144-151°С, обеспечивая максимально возможную равномерную пропитку подосновы компактным ПВХ слоем пасты по толщине и ширине наносимого слоя, желированием пасту ПВХ лишают текучести за счет удаления из нее излишков пластификатора, придают пасте ПВХ надлежащую прочность и эластичность;

8.8. отполированной до зеркального блеска поверхностью барабана разглаживают прилегающую сторону подосновы и приемным валком ее оттягивают с терможелировочного барабана, подводя подоснову к контактному охлаждению парой валков до 25°С, налипшую пасту ПВХ в процессе терможелирования удаляют лезвием ножа, масляным терморегулятором автоматически изменяют температуру четвертого терможелировочного барабана, используют автоматическое охлаждение воды, с помощью чего охлаждают подоснову;

9.1. натяжным устройством подают подоснову на узел механического тиснения лицевой стороной вверх, механическое тиснение на лицевой поверхности подосновы осуществляют узлом тиснения, содержащим инфракрасное поле, тиснильный вал, обрезиненный и охлаждающий вал, причем подоснова проходит инфракрасное поле, в котором разогрев достигает минимально 140°С;

9.2. подоснову лицевой стороной прижимают к тиснильному валу, давление при механическом тиснении выбирают и регулируют вручную с помощью гидравлического напорного клапана, при температуре обрезиненного вала от 14 до 17°С, на тиснильном вале нанесен рельефный рисунок, высота которого достигает 1-3 мкм, в тиснильном вале предусмотрена двойная рубашка охлаждения с температурой 14-17 и 20-25°С;

9.3. подоснову с тиснильного вала снимают на охлаждающий вал, тисненую подоснову подают на два вала с датчиком натяжения и узел охлаждения при наличии в нем четырех охлаждающих валов до температуры 20-25°С;

10.1. подоснову подают на устройство для регулирования натяжения и печать тыльной стороны, которую наносят девятью печатными машинами печатной краской рисунка, выгравированного на печатном вале на поливинил-хлоридную поверхность подосновы с высотой профиля рисунка оттиском в 0,5 мкм, целостность рисунка воспринимается только после прохождения подосновой всех печатных валов заданного дизайна при соответствующем натяжении подосновы до и после прохождения мест растровой печати;

10.2. подоснова проходит центрирование до совмещения с осью движения ее подачи, при которой парой тянущих валков ее подают в отделение печати для нанесения на тыльную сторону печатного рисунка, на поливинилхлоридную поверхность тыльной стороны подосновы, печатными валами, с числом от 3 до 6, наносят оттиски рисунков толщиной 0,5 мкм всех обрезиненных печатных валов заданного дизайна;

10.3. приводом регулируют движение печатных валов, четкое наложение рисунка на тыльной стороне подосновы, совпадение в процессе нанесения рисунков контрольных меток, расположенных по обоим кромкам торцев печатных валов, для оценки правильности рисунка по всей ширине и длине подосновы;

10.4. печатную машину снабжают приводом, печатным валом, ракельным ножом, насосом для подачи краски, ванной для печатной краски, прижимными обрезиненными валами, валами нагрузки, сушильной камерой и холодильным валом, обрезиненным валом подоснову лицевой стороной прижимают к печатному валу в процессе его вращения, валом нагрузки обеспечивают равномерное прижатие обрезиненного вала по ширине подосновы, не допускается биений ровной без раковин, царапин и вздутий поверхности печатного вала, насосными станциями в ванне создают постоянную циркуляцию краски для предотвращения ее расслаивания, излишняя краска с поверхности печатного вала снимается горизонтально расположенным ракельным ножом, который за счет возвратно-поступательных движений кромки лезвия создает условия повышенной стойкости и сохранения качества рабочей зоны лезвия;

10.5. печатные машины связывают между собой механически приводами и передачами движений подач, позволяющими регулировать положение печатных валов относительно друг друга для коррекции сдвигов раппорта и позволяющими работать машинам в различных режимах движений подач, после получения комбинированного рисунка на лицевой стороне подосновы последняя поступает в сушильную камеру, где процесс осуществляется сушкой теплым воздухом, который для промежуточных сушилок подогревается в масляном теплообменнике отделения термодожига и подается вентилятором через систему воздушных заслонок, при температуре в сушильной камере от 100 до 190°С;

11.1. подоснову направляют через вал с датчиком натяжения, где она огибает обводные валы и поступает на установку нанесения лака ультрафиолетовой (УФ) защиты с лицевой стороной, обрезиненным валом подоснову лицевой стороной прижимают к гуммированному валу, которым наносят лак УФ защиты дозированной толщины, и который от мастер-вала, вращающегося в ванне с лаком, получает дозированный слой лака УФ защиты, наносной станцией создается постоянная циркуляция объема лака потребная для рабочего процесса, подоснова с нанесенным на не лаком УФ защиты поступает в для предварительного подсушивания слоя лака в сушильную камеру с температурой просушивания 80-100°С, затем подается в ультрафиолетовую сушильную камеру с максимальной мощностью излучения для фиксации лака в трехмерном пространстве;

11.2. после подсушивания подоснова с лаком УФ защиты поступает на охлаждающее устройство через ряд обводных валков и устройства для натяжения подосновы в качестве готовой продукции, которой обеспечивают непрерывность процесса в малом компенсаторе;

12. подоснову центрируют и подают на устройство для обрезки кромок, которую пакетируют и реализуют в производственном процессе, осуществляют намотку рулонов в компенсаторе, откуда напольное покрытие поступает в технологические отделение, где определяется его товарный вид, готовые рулоны напольного покрытия упаковывают и маркируют.

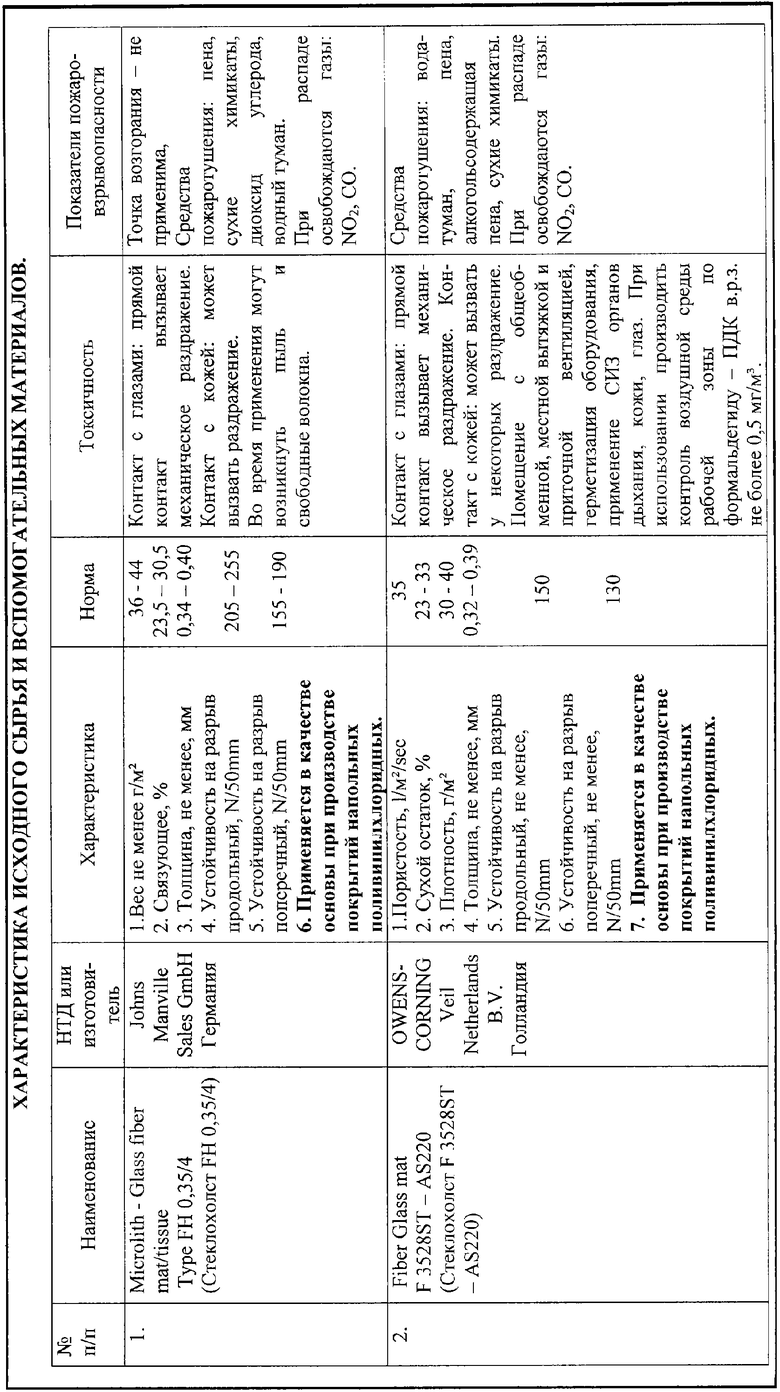

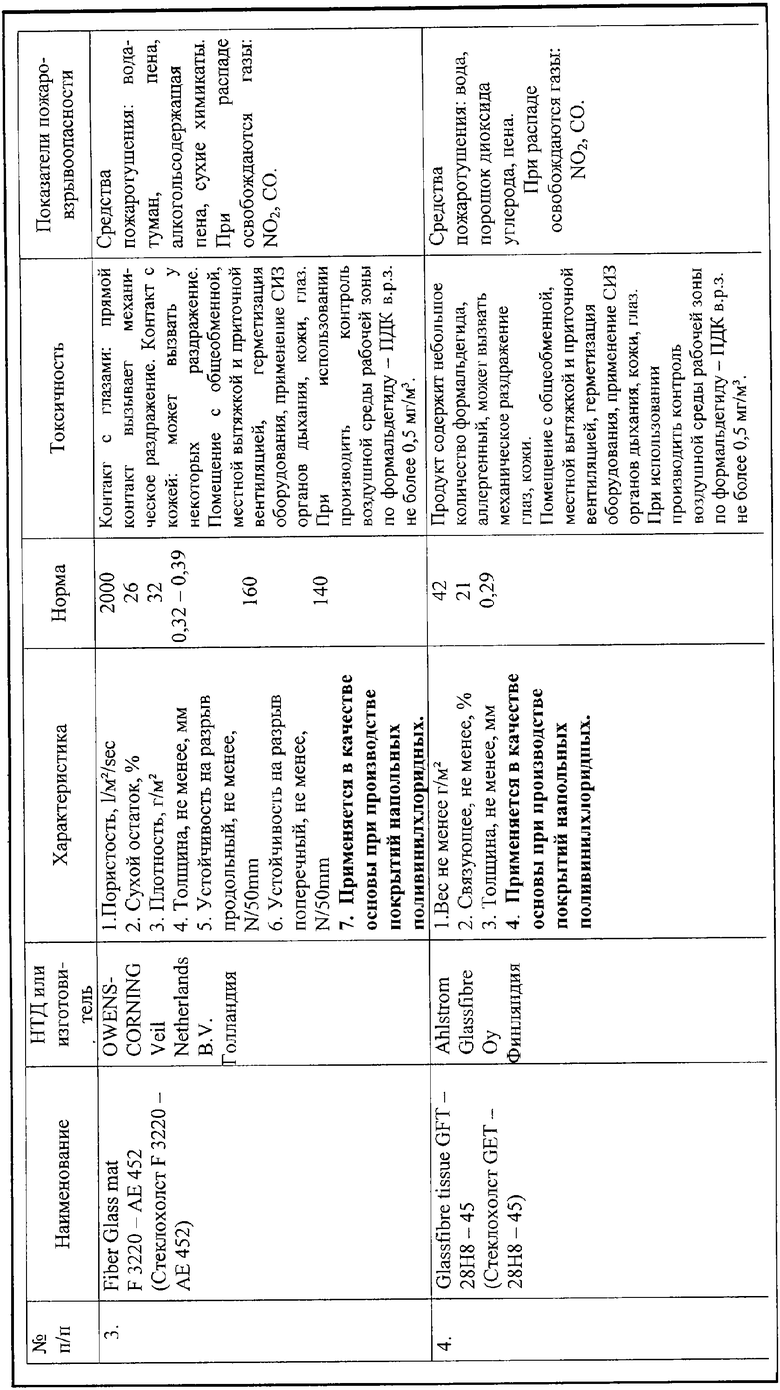

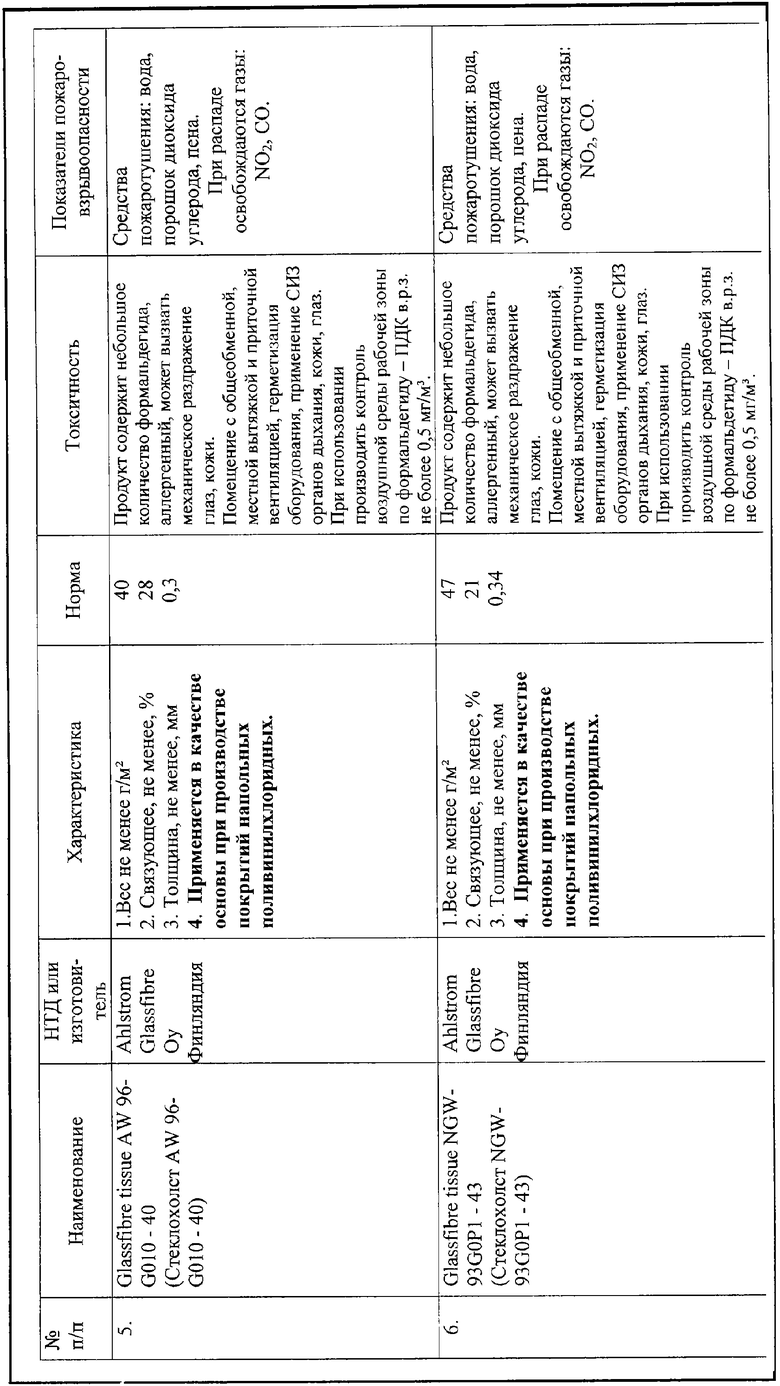

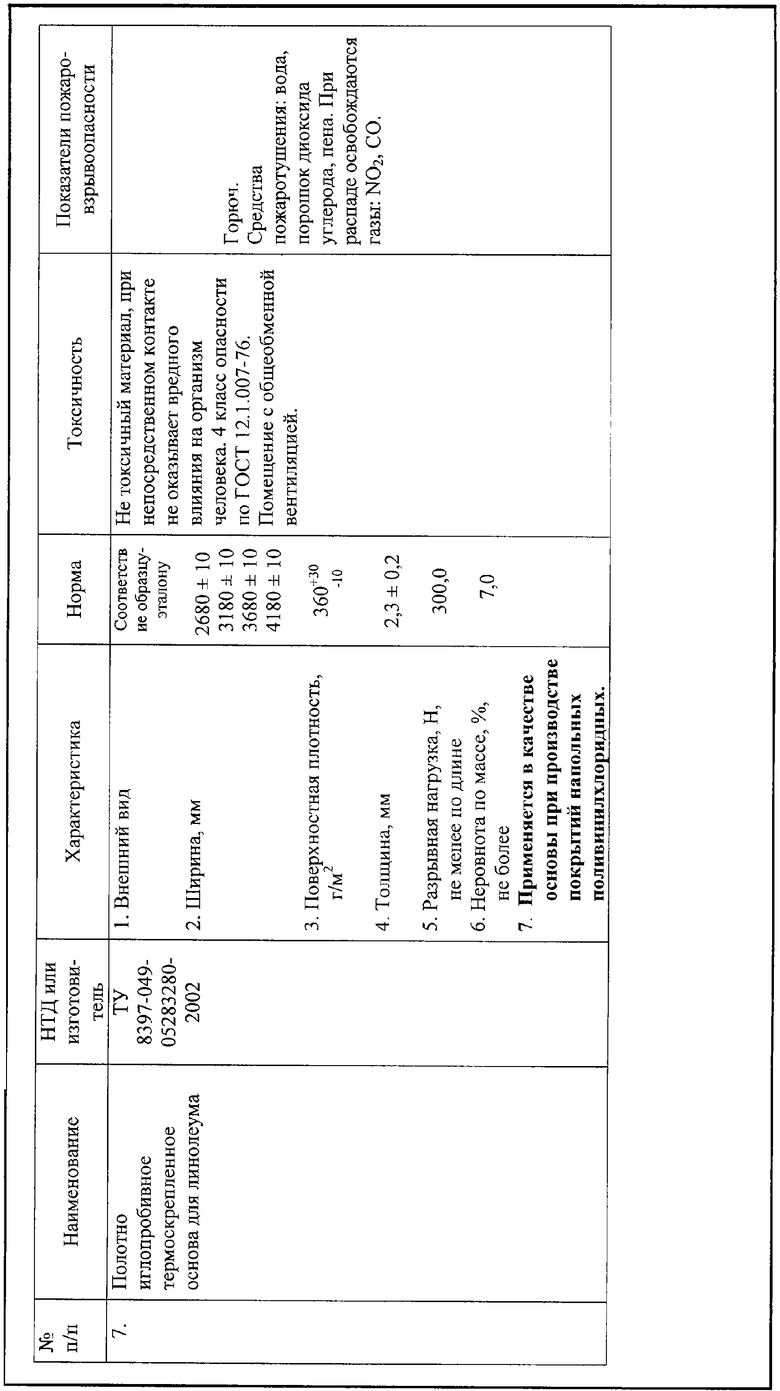

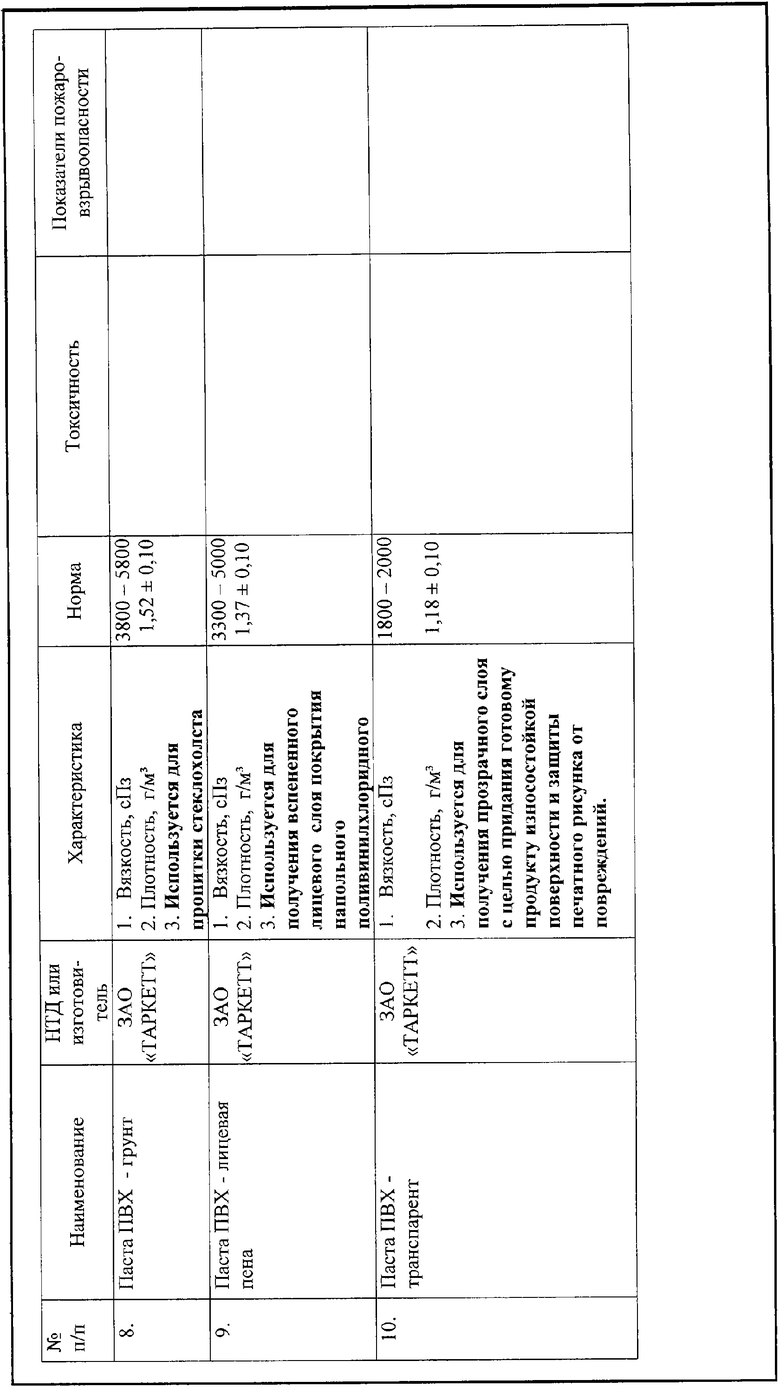

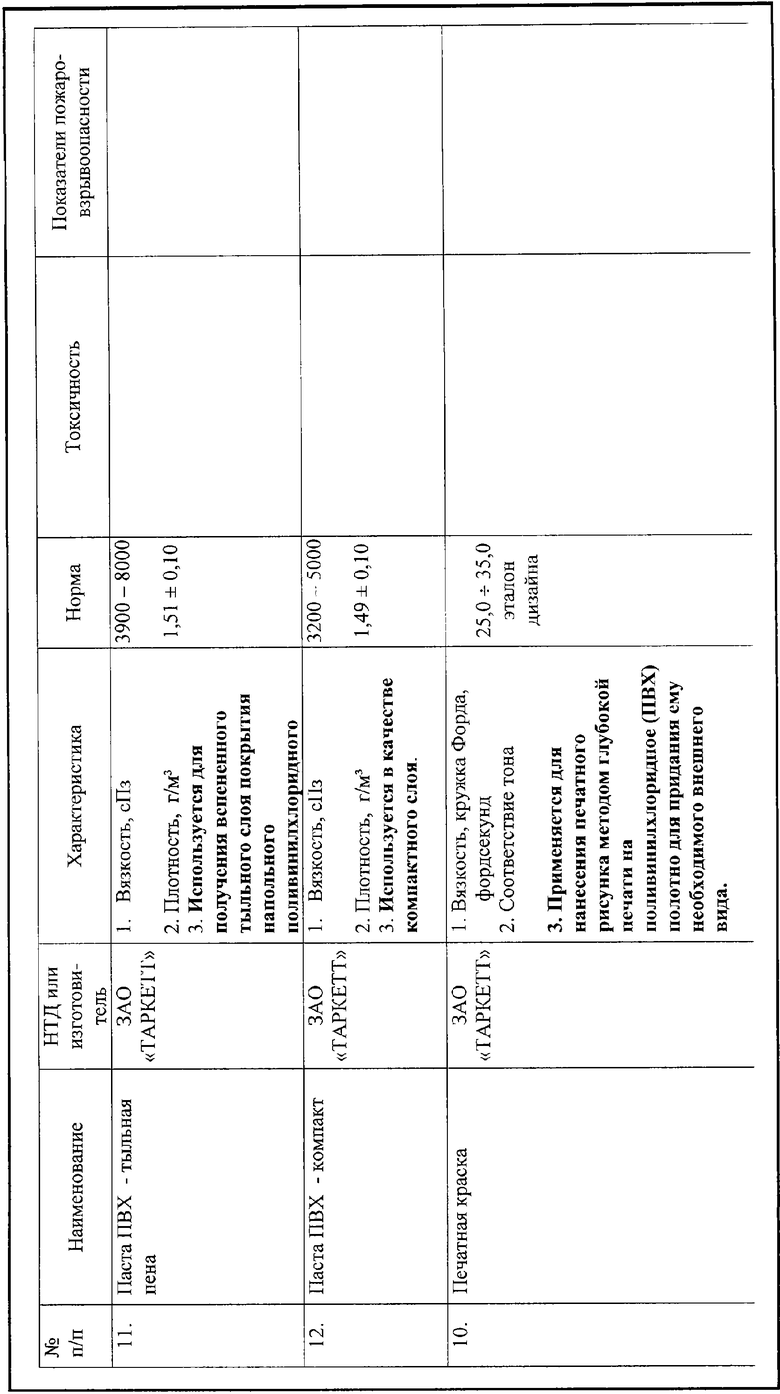

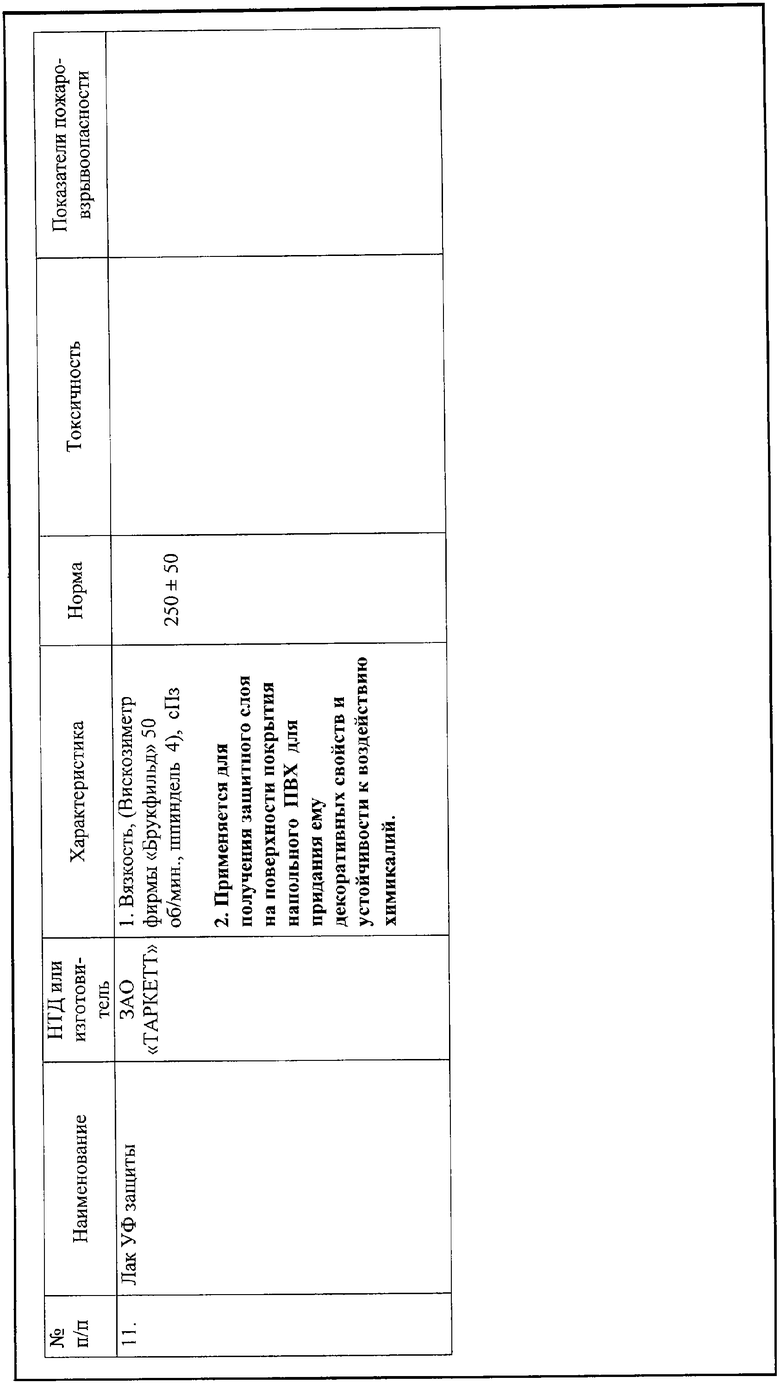

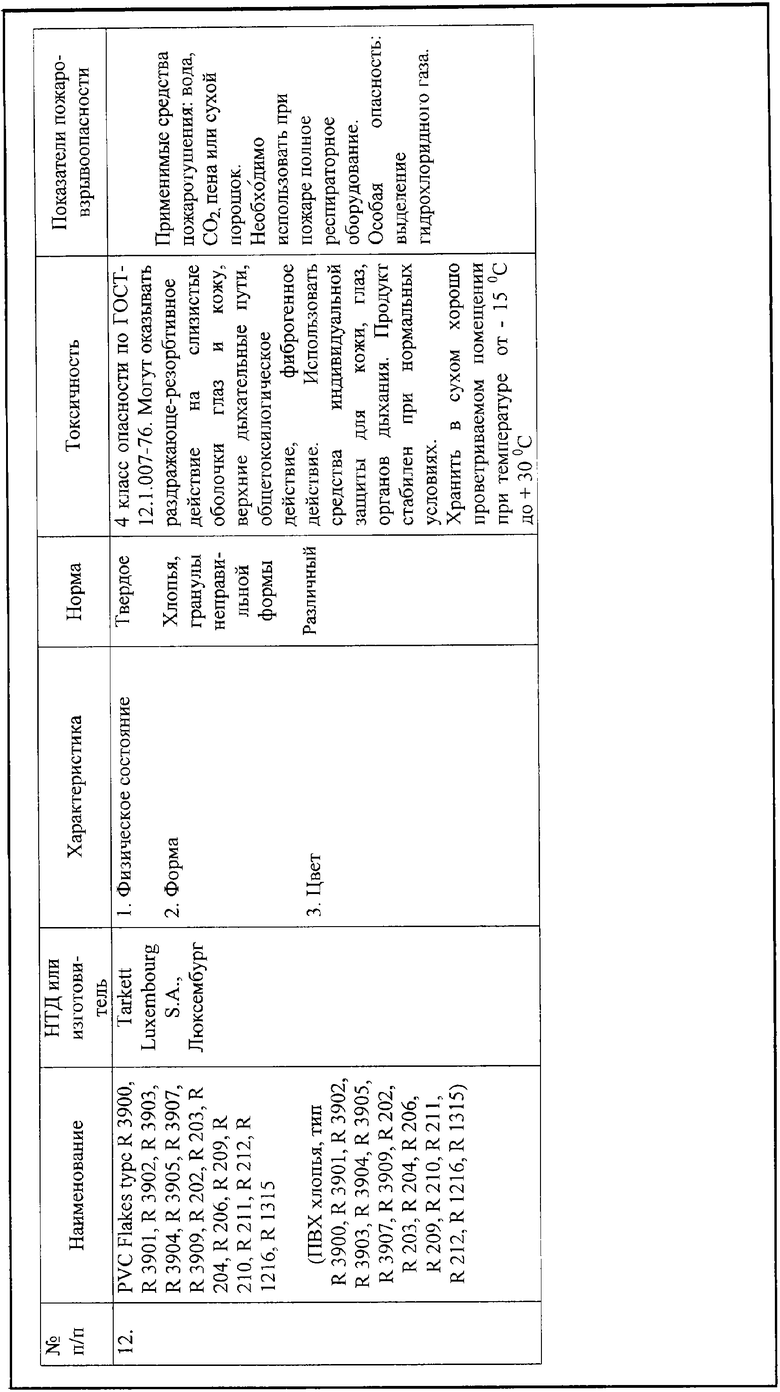

Материалы, используемые при осуществлении способа, представлены в таблице.

Промышленная полезность нового технического решения заключается в более полноценной информации и описании технологических операций нового по структуре линолеума, относящегося к напольным покрытиям и используемым в промышленных и бытовых условиях эксплуатации.

Экономическая эффективность способа состоит в выборе наиболее оптимальных операций изготовления и контроля подосновы, в процессе нанесения покрытий из ультрафиолетового лака, натяжения подосновы в разные периоды ее обработки, операции охлаждения полотна линолеума и других операций, связанных с бережным отношением к ПВХ пасте, чипсам, при повороте подосновы с помощью воздушной подушки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИНОЛЕУМА | 2000 |

|

RU2171324C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАППОРТА МЕХАНИЧЕСКОГО И ХИМИЧЕСКОГО ТИСНЕНИЯ В ПРОИЗВОДСТВЕ ПВХ ЛИНОЛЕУМА | 2008 |

|

RU2368713C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ НАПОЛЬНОГО ПОКРЫТИЯ | 2008 |

|

RU2377350C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫТИЯ НАПОЛЬНОГО | 2008 |

|

RU2380465C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОМОГЕННОГО ЛИНОЛЕУМА | 2008 |

|

RU2361025C1 |

| Линия для производства промазным способом рулонных отделочных строительных материалов | 1980 |

|

SU869834A1 |

| Линия "Контакт-3" для производства линолеума | 1989 |

|

SU1684376A1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2001 |

|

RU2225906C2 |

| МОРОЗОСТОЙКИЙ НЕГОРЮЧИЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2004 |

|

RU2266991C1 |

| МНОГОСЛОЙНОЕ РУЛОННОЕ ПОЛИМЕРНОЕ ПОКРЫТИЕ | 2001 |

|

RU2233358C2 |

Изобретение относится к напольным покрытиям и может быть использовано в индивидуальном или производственном использовании при покрытии пола в жилых квартирах и в производственных помещениях. Способ получения напольного покрытия включает операционные приемы нанесения ПВХ покрытий воздушной подушки для сбережения печатного слоя(ев), выравнивание кромок полотен, создание запаса прокатываемого в процессе намазки, натяжения, сушки и охлаждения полотна напольного покрытия, в сочетании с рядом дополнительных операций, касающихся сбора излишней массы покрытия. Изобретение обеспечивает экономическую эффективность процесса, заключающуюся в выборе наиболее оптимальных операций изготовления и контроля непосредственно самого полотна, в процессе нанесения покрытий и ультрафиолетового лака, процесса синхронизации натяжения полотна в разные периоды его обработки, операции охлаждения полотна линолеума и других операций, связанных с бережным отношением с покрытием, например, при повороте полотна с помощью воздушной подушки.

Способ изготовления напольного покрытия, включающий размотку рулонов подосновы в виде стеклохолста или иглопробивного полотна с регулировкой совпадения кромок предыдущего и последующего рулонов, их соединение склейкой с тепловой обработкой или сшиванием нитками с использованием двухпетлевого размоточного компенсатора для создания запаса подосновы, обеспечивающего непрерывность осуществления этих стадий, последующее направление подосновы со скоростью 1-22 м/мин под натяжением на первое наносное устройство грунтовочного слоя для равномерного нанесения поливинилхлоридной пасты непосредственно на подоснову или на наносной барабан, обеспечивая исключение прогиба подосновы с нанесенной пастой, теряющей текучесть при прохождении под инфракрасным излучателем, желирование лицевого слоя подосновы на поверхности терможелировочного барабана при 145-150°С, охлаждение до 25°С подосновы, нанесение на эту лицевую поверхность подосновы лицевого слоя поливинилхлоридной пасты на втором наносном устройстве с повторением указанных операций и нанесением на эту лицевую поверхность подосновы рисунка печати с соответствующим цветом печатной краски толщиной 0,1-0,5 мкм при помощи 3-6 печатных валков, высушивание воздухом в камере при 80-120°С, равномерное двукратное нанесение транспарентного слоя из хлопьев поливинилхлорида на лицевую поверхность подосновы с последующей термообработкой, образованием запланированного рисунка и охлаждением, нанесение слоя поливинилхлорида на тыльную поверхность подосновы, механическое тиснение и печать тыльной стороны подосновы с сушкой при 100-190°С, нанесение на лицевую поверхность лака ультрафиолетовой защиты, сушку, охлаждение и упаковку в рулоны.

| Состав для лицевого слоя многослойного материала на тканевой основе | 1981 |

|

SU1028691A1 |

| US 5049431 А, 17.09.1991 | |||

| Оправа для иглицы | 1987 |

|

SU1532621A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯНЕПРЕРЫВНОДЕЙСТВУЮЩИМ ТРЕХКОЛОННЫМБРАГОРЕКТИФИКАЦИОННЫМ АППАРАТОМ | 1971 |

|

SU420661A1 |

| EP 05247533 A1, 23.06.1993. | |||

Авторы

Даты

2008-06-27—Публикация

2006-09-01—Подача