ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к плазменному бурению скважин в грунте, также называемому электроимпульсным или электроразрядным способом бурения, и к машине для такого бурения. Другими словами, настоящее изобретение относится к выемке твердого изолирующего материала, добыче полезных ископаемых, включая нефть и газ, и к технике строительства и строительным работам.

УРОВЕНЬ ТЕХНИКИ

Известны способы выемки грунта и экскаваторы, в которых используются высоковольтные электрические импульсы. Например, оптимизация дробления породной массы и искусственных структур с помощью электрических импульсов была описана в издании Томского политехнического университета (Россия), Физика т.4, 1996, В.Ф.Важов и другие. Другой пример описан исследовательской группой из университета Stratchclyde University, Scotland UK 2001; в этом примере высоковольтные импульсы использовались для формирования плазменного канала в горной породе перед областью бурения. Чрезвычайно быстрое распространение этого плазменного канала в породе, которое происходит менее чем за одну миллионную долю секунды, заставляет породу в этом месте дробиться и фрагментироваться.

Согласно этим известным способам выемки породы или бурения буровую головку размещают в породном массиве в промывочной жидкости. В торец буровой головки внедрены электроды. Высоковольтные импульсы прикладывают к электродам с микросекундными интервалами так, чтобы позволить электрическому разряду пройти через породную массу с целью ее дробления и разрушения. Время, необходимое для дробления породной массы, определяется расстоянием между электродами.

Другой известный вариант способа (патент США №6164388) относится к бурению скважин в земле и включает подачу промывочной жидкости в буровую скважину и создание повторяющихся электрических разрядов между множеством пар электродов, которые расположены в виде подходящего упорядоченного массива на торце буровой головки, указанные разряды создаются последовательностью высоковольтных импульсов, в то время как по меньшей мере один из трех идентифицированных параметров установлен на оптимальное значение для минимизации потребления энергии, необходимой для выемки, при этом указанными параметрами являются i) нагрузочное напряжение для дробления извлекаемого материала, ii) энергия одного импульса и iii) объемный расход промывочной жидкости. Приведены уравнения для оценки оптимальных значений параметров и показано, что оптимизация значительно влияет на эффективность потребления энергии и скорость бурения.

В последнем из этих известных вариантов способа описывается соответствующая бурильная машина, состоящая из генератора высоковольтных импульсов, установленного вне буровой скважины, устройства для подачи высокого напряжения в буровую скважину, бурильной трубы, направляющего устройства для бурильной трубы и буровой головки, установленной на нижнем конце бурильной трубы. Бурильная труба включает две концентрические трубы, разделенные электрическими изоляторами, при этом внутренняя труба является трубой высокого напряжения, а внешняя является заземленной трубой, и вместе они способны перемещаться в пределах направляющего устройства, обеспечивая процесс бурения; указанную трубу высокого напряжения электрически соединяют с одним набором электродов на буровой головке, а заземленную трубу соединяют с другим набором электродов, которые совместно составляют множество вышеуказанных электродов. Количество электродов в двух наборах не обязательно совпадает, однако все электроды находятся в фиксированных положениях относительно друг друга, причем один из них находится в центре скважины, они перемещаются в осевом направлении вместе и единственным другим возможным перемещением является секторное вращательное перемещение всей буровой головки вокруг оси бурения.

Система циркуляции промывочной жидкости в вышеописанной бурильной машине, в которой обычно применяемая жидкость является дизельным или трансформаторным маслом, включает коллектор для промывочной жидкости, насос для промывочной жидкости, шланги для промывочной жидкости и трубы. Система циркуляции позволяет промывочной жидкости циркулировать, проходя из коллектора через насос, шланги для промывочной жидкости и трубы к верхнему концу бурильной трубы, вниз через кольцевой зазор между секциями двух концентрических бурильных труб мимо изоляторов, а также внутри секции высоковольтной бурильной трубы, в значительной степени свободно вытекать под буровой головкой и перемещаться вверх по буровой скважине в кольцевом пространстве между заземленной трубой и стенкой буровой скважины, перемещая вынутый буровой шлам вместе с потоком, и наконец, выходить через отклоняющий патрубок наверху буровой скважины в шланги и трубы и возвращаться назад в коллектор, где прежде чем жидкость вновь вернется в буровую скважину, буровой шлам удаляют. Меры по созданию направленности применяются только к потоку, выходящему через внутреннюю высоковольтную трубу наружу из буровой головки, причем в небольшой степени и без использования сопел. Кольцевой поток полностью свободен и, имея намного большее сечение, практически не затрагивает первый поток.

Известным способам и машинам, включая вышеописанную бурильную машину, которые можно расценивать как современный уровень техники, присуще множество недостатков. Размещение генератора импульсов вне буровой скважины подразумевает передачу высоковольтных импульсов по всей длине буровой скважины и работу с высоким напряжением на буровой площадке, где иногда могут присутствовать воспламеняющиеся вещества, например в процессе бурения скважин для добычи нефти и газа. Таким образом, машина не является безопасной и уязвима с точки зрения пробоя изоляции для глубоких скважин. Концепция концентрической двойной трубы с ее внутренним кольцом, продиктованная необходимостью использования изолятора, отрицательно влияет также на площадь поперечного сечения внешнего кольца, через которое должен пройти буровой шлам, что заставляет повышать давление, ограничивает размеры частиц бурового шлама и повышает возможность задержки потока.

Множество электродов, которые разделены на две группы, одна - под высоким напряжением и одна - заземленная, и которые жестко установлены относительно друг друга и допускают лишь малое секторное вращение как единый блок вокруг оси бурения, имеют другой серьезный недостаток с точки зрения подачи импульсов или, в другой терминологии, управления энергией импульсов.

В предположении о случайном рельефе в области фронта бурения после того, как имело место бурение, кажется весьма маловероятным, что любые два электрода будут иметь контакт с забоем. Один из них будет иметь контакт, а второй, который составляет ему пару для данного импульса, вследствие жесткой конфигурации электродов будет отделен от забоя большим или меньшим промежутком с жидкостью, что вынуждает импульс частично уйти в жидкость и частично - в материнскую породу, и это затрудняет передачу энергии и замедляет процесс бурения. Единственное средство, имеющееся на сегодня для решения этой проблемы, - это допускаемое секторное вращение, предположительно призванное облегчить подгонку физического контакта между буровой головкой и забоем, но квалифицированный анализ показывает, что это в лучшем случае дает небольшой эффект, а по существу не дает никакого эффекта вообще.

Концепции множества электродов в каждом наборе электродов присущ другой недостаток. Очевидно, что она была предложена с точки зрения покрытия поперечного сечения и предположения, что рано или поздно любые два электрода противоположной полярности станут "горячей" парой, способствуя развитию всего процесса. Однако при этом не учитывается, что возможна другая ситуация, при которой пара электродов противоположной полярности оказывается в контакте с забоем скважины, но с таким расстоянием между ними, что при заданном уровне импульсного напряжения искра не возникает или проходит в жидкости, что снижает эффективность работы и бурения скважины.

Размещение электродов в рамках современной концепции, когда высоковольтный электрод обычно расположен в центре буровой скважины, имеет недостаток. Дело в том, что в этом месте никакого импульсного разряда происходить не будет. В терминах топографии забоя (дна скважины), в центре буровой скважины периодически образуются "пики" и процесс бурения поддерживается вышеупомянутыми механизмами до тех пор, пока не станет неустойчивым или не прекратится по случайным причинам. Есть основание полагать, что скорость бурения при современном уровне плазменного бурения в действительности в значительной степени определяется именно таким ходом событий в центре отверстия.

Анализ бурового шлама при современном уровне плазменного бурения сухой скальной породы, например гранита, показывает, что в процесс бурения вовлечены очень незначительные физические силы, или же они отсутствуют вообще; отсутствует выделение тепла и деформация. Это позволяет предположить, что первая стадия выемки после приложения импульса между правильно расположенными электродами представляет собой обломок породы, или совокупность таких обломков, расположенный в полости, в точности соответствующей этому обломку, который непосредственно перед этим образовывал вместе с его окружением твердое дно скважины. Серьезный недостаток современной концепции электроимпульсного бурения состоит в том, что нет никаких средств или имеются лишь минимальные средства, заставляющие обломок породы выйти от локальной полости. Единственным средством остается свободный поток промывочной жидкости из-под буровой головки в осевом направлении. По сравнению с другими способами бурения и с учетом гидравлической энергии, используемой в этих способах для перемещения намного меньше погруженных в породу обломков, вышеуказанный способ кажется совершенно неприемлемым. Поэтому есть основания предполагать, что обломки породы в современных способах электроразрядного бурения остаются на месте в течение значительного времени после того, как отделены от породы, и получают повторные импульсные разряды и, таким образом, разбиваются на более мелкие части, прежде чем наконец покинут забой скважины. Невозможность эффективной очистки забоя скважины широко известна в практике бурения и, в общем случае, считается главной причиной неэффективности бурения. На практике в дополнение к гидравлическим средствам обычно используют механические средства для облегчения очистки: скобление, резание и удары.

Гидравлический подъем бурового шлама по кольцевому зазору требует такой скорости и вязкости циркулирующей жидкости, которые были определены в процессе долгой практики бурения. Для больших обломков и сухой скальной породы высокой плотности, например гранита, требования максимальны. Использование чистого трансформаторного или дизельного масла в качестве промывочной жидкости значительно удаляет технологию бурения с помощью электрических разрядов от соответствия этим требованиям. Для соответствия требованиям вязкость нужно повысить, а режим потока поддерживать при более значительных перепадах давления, чем используемые в настоящее время. Весьма вероятно, что при современной технологии после повторного дробления буровой шлам перемещается к периферии буровой головки, где он образует временную короткую петлю потока в кольце, пока не сформируется пробка, после чего она перемещается наверх и выходит в потоке в виде порции шлама. Это - другая грань неадекватной очистки забоя скважины, которая представляет собой серьезный недостаток по причине замедления скорости бурения.

В патенте Великобритании (Tylko 1966) плазма дугового разряда используется в качестве источника тепла, а циркулирующая жидкость осуществляет функцию гашения в дополнение к удалению отходов бурения, то есть бурового шлама. Бурение с помощью плазмы дугового разряда никогда не имело успеха при работе с высокой скоростью.

ЦЕЛИ ИЗОБРЕТЕНИЯ

Настоящее изобретение создано в связи с недостатками, присущими вышеописанным известным техническим решениям. Целью настоящего изобретения является создание нового бурильного устройства, которое работает на основе концепции бурения с помощью электрических импульсов и способно производить бурение со значительно большей скоростью и большей эффективностью, чем прежде.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Основные признаки настоящего изобретения описаны в п.1 формулы изобретения. Дополнительные особенности и модификации описаны в других пунктах формулы.

Настоящее изобретение обеспечивает создание машины для выемки грунта, действие которой основано на концепции подачи электрического импульса для выемки скальной породы любого вида или аналогичного искусственного материала путем создания отверстия, - в дальнейшем этот процесс именуется бурением, - в вертикальном, наклонном или горизонтальном направлении или в любой комбинации перечисленного и любого диаметра или длины, причем указанная концепция подачи электрических импульсов предусматривает циркуляцию промывочной жидкости и создание в забое скважины высоковольтных импульсов с высокой частотой и энергией, достаточной для разрушения указанного материала. Определения высокой частоты, высоковольтного напряжения и достаточной энергии относятся к материалу, раскрытому ранее, и типично составляют: 1-20 Гц по частоте, 250-400 кВ по напряжению и 1-5 кДж по энергии, но указанные значения не следует рассматривать как ограничения.

Частью изобретения является буровая головка для бурения с помощью электрических импульсов, отличающаяся тем, что ее электроды всегда находятся в контакте с забоем скважины, а их число, расположение и управление ими таковы, что из забоя скважины систематически производится выемка породы, при этом осуществляется контроль и управление направлением буровой скважины, причем указанная буровая головка осуществляет сплошную выемку по всему сечению буровой скважины или колонковую только по ее кольцевому сечению.

Кроме того, изобретение использует концепцию генератора импульсов, расположенного в нижней части скважины, или множества таких генераторов, с помощью которых обеспечивается очень малое расстояние передачи высоковольтных импульсов и обеспечивается безопасный уровень напряжения при передаче энергии в скважине и на поверхности.

Кроме того, новой является система взаимодействия гидравлической энергии в процессе бурения, включающая контур циркуляции для промывочной жидкости, находящейся под высоким давлением, которая течет из насоса, указанный насос в одном варианте осуществления изобретения находится в нижней части скважины, а в другом - на поверхности, и соединен с буровой головкой соответствующими трубами или шлангами, а в буровой головке имеются сопла, причем указанные сопла имеют новое размещение и направление для удаления бурового шлама из-под буровой головки, что позволяет эффективно очищать забой скважины; указанный контур циркуляции включает возвратный поток через кольцевой зазор вокруг буровой головки, который идет назад к месту очистки жидкости, систему удаления и хранения бурового шлама, которая в одном из вариантов осуществления изобретения расположена в нижней части скважины, а в другом - на поверхности, и из которой жидкость повторно поступает в буровую скважину после очистки, причем указанная система удаления бурового шлама в варианте колонкового бурения включает также рубящее и подъемное устройство для подъема цилиндрического вырубленного объема породы, который остается в виде керна в буровой скважине после того, как пробурено кольцо, и должен быть поднят на поверхность в виде одного куска.

Наконец, изобретение включает конструкцию электроимпульсной буровой головки со встроенным средством для механического взаимодействия с вынимаемым грунтом при его выемке, которое здесь называется процессом удаления бурового шлама, путем создания физического контакта и поступательного, вращательного, осевого или другого перемещения или их комбинаций, путем скоблящих, режущих, ударных или аналогичных устройств, установленных на корпусе буровой головки.

Один из вариантов осуществления настоящего изобретения, в дальнейшем именуемый вариантом "А", включает множество электродов, состоящее из двух наборов электродов, один - высоковольтный и один - заземленный, причем количество электродов в каждом наборе и их размещение аналогичны известным техническим решениям, описанным выше в отношении буровой скважины для сплошного бурения, но имеют другую конструкцию. Все электроды, или все кроме одного, имеют ограниченную свободу перемещения, причем указанное перемещение происходит или по меньшей мере имеет компоненту перемещения вдоль или параллельно оси, определяемой направлением бурения. Такая буровая головка, опущенная на дно скважины, вначале коснется дна первым электродом, выдвинутым вперед на максимальную длину, а затем, когда буровая головка окажется под нагрузкой, этот электрод будет отжат назад, а другие электроды, также в полностью выдвинутом положении, войдут в контакт с забоем скважины, и так будет продолжаться до тех пор, пока, в варианте, в котором все электроды подвижны, один из электродов не окажется в полностью вдвинутом положении, или, в варианте, в котором все электроды кроме одного подвижны, неподвижный электрод не войдет в контакт с забоем скважины. В этот момент каждый отдельный электрод будет находиться в промежуточном положении, между полностью вдвинутым и полностью выдвинутым положениями. Все электроды будут иметь контакт с забоем скважины, и такая ситуация будет сохраняться до тех пор, пока неровность рельефа забоя скважины не превысит приблизительно длину хода электродов. Различие между вариантами "все электроды подвижны" и "все электроды кроме одного подвижны", где последний предпочтителен, заключается в том, что при правильном выборе длины хода электродов и их размещения нагрузка на буровую головку всегда будет приходиться на одно определенное место.

Такое перемещение можно обеспечить, если установить каждый электрод как плунжер в цилиндре, который закреплен на корпусе буровой головки, при этом электрод с плунжером выдвигается вперед посредством спиральной пружины, расположенной в цилиндре, гидравлическим давлением, подаваемым в цилиндр позади электрода, комбинацией этих двух факторов или любым другим аналогичным устройством. В гидравлическом варианте можно выполнить электрод так, чтобы давление можно было подать с обеих сторон, что позволяет электроду работать как поршню с принудительным перемещением как вперед, в направлении бурения, так и в противоположном направлении, в дальнейшем называемом направлением назад. Альтернативно, перемещение можно обеспечить при установке каждого электрода на рычаге, который шарнирно закреплен на корпусе буровой головки и вынужден перемещаться так, как описано выше, хотя следует понимать, что в этом случае в осевом направлении имеется только компонента перемещения; как вариант, перемещение электродов может использовать комбинацию этих двух принципов или любой другой принцип или комбинацию принципов.

При заданном рельефе забоя скважины с произвольными впадинами и гребнями контакт электрода с забоем скважины во многих случаях мог бы очевидно быть получен также и в отсутствие осевого перемещения комбинацией касательного и радиального перемещения, поэтому в принципе такие варианты также входят в объем изобретения.

Главной целью свободы ограниченного осевого перемещения вперед каждого электрода является обеспечение того, чтобы каждый электрод всегда имел контакт с забоем скважины. В процессе работы, поскольку сумма сил, толкающих электроды вперед, стремится приподнять буровую головку от дна, следует обеспечить вес на буровой головке, обычно, но не обязательно, путем подбора веса бурильного блока, чтобы вес на буровой головке превышал указанную сумму сил и буровая головка входила в надежный контакт с дном. Сценарий контакта нижнего электрода с забоем скважины в такой концепции, ниже называемой вариантом "А1", подразумевает, таким образом, чтобы как минимум один электрод был полностью вдвинут до крайнего положения в своем цилиндре, при этом указанный электрод (электроды) несет на себе большую нагрузку, чем соответствующая пропорциональная часть веса буровой головки, в то время как другое количество электродов больше или меньше выдвинуто в своих цилиндрах, в соответствии с тем, что позволяет рельеф забоя скважины, и на эти электроды падает меньшая доля веса буровой головки, чем должна приходиться при пропорциональном распределении.

Альтернативно, один электрод может быть установлен без возможности перемещения относительно корпуса буровой головки. В этом варианте, называемом ниже вариантом "А2", этот электрод определяет положение буровой головки над дном скважины, а все другие электроды достигают контакта с дном скважины путем перемещения вперед в своих цилиндрах в пределах, которые допускает рельеф забоя скважины.

Такая работа обеспечивает эффективный контакт между забоем скважины и всеми электродами при условии, что ограниченное осевое перемещение, которое в дальнейшем именуется длиной хода каждого электрода, превышает неровности рельефа на дне скважины в осевом направлении, и в случае варианта "все электроды кроме одного подвижны", все электроды имеют правильное размещение относительно неподвижного электрода. Указанный рельеф можно оценить на основе предполагаемого размера обломков выбуренной породы; при бурении с помощью электрических импульсов он зависит от расстояния между электродами и, таким образом, дает базовую оценку для длины хода, достаточной для постоянного контакта всех электродов.

Такой контакт с забоем скважины для всех электродов всегда подразумевает, что все межэлектродные зазоры, соединенные параллельно, образуют элементы цепи с равными или приблизительно равными сопротивлениями, что позволяет пропускать больший электрический заряд и требует подачи большей энергии импульса, чем прежде. При подаче такой энергии новая буровая головка позволяет повысить скорость бурения по сравнению с достигнутой в известных технических решениях во столько же раз, во сколько повышается мощность подаваемой энергии в импульсе.

В варианте, ниже называемом вариантом "A3" и включающем двунаправленное управление электродами с помощью гидравлики, как описано выше, новая буровая головка с использованием электрических импульсов включает возможность активного управления зазором между электродами.

В варианте, ниже называемом вариантом "A3" и включающем двунаправленное управление электродами с помощью гидравлики, как описано выше, новая электроимпульсная буровая головка включает возможность активного управления зазором между электродами. В одном режиме работы все электродные пары, кроме одной, в конфигурации A3 на один момент или на один короткий промежуток времени можно втянуть, обеспечивая контакт забоя скважины только с указанной парой, и подать один импульс или одну последовательность импульсов заданной длины в заданном месте на дне скважины, а перед подачей следующего импульса или последовательности импульсов указанную пару электродов заменяют на другую пару, например, но не обязательно, на соседнюю пару, и, таким образом, путем последовательной гидравлической манипуляции электродами под управлением компьютера или аналогичного устройства систематически меняют активную пару, пока все дно скважины не будет обработано электрическими импульсами, что аналогично вращению буровой головки, хотя в этом случае буровая головка не вращается. Длина последовательности импульсов определяется путем оценки количества импульсов, необходимых для освобождения основного выбуриваемого материала. При таком режиме работы требуется не больше энергии в импульсе, чем раньше, но тем не менее обеспечивается полный контакт с забоем обоих электродов, и таким образом имеется возможность для повышения эффективности бурении по сравнению с известными техническими решениями, а при равномерном распределении энергии импульсов по всей площади поперечного сечения забоя скважины обеспечивается стабильность направления бурения.

В случае бурильной головки с одним неподвижным электродом, как описано выше (вариант А2), для обеспечения стабильности направления этот электрод должен быть центральным электродом. Назначение неподвижным любого другого электрода заставит бурильную колонну изгибаться, в ответ на вес бурильной головки, действующий вниз, и противодействующую силу, действующую вверх; образованный момент приведет к отклонению направления бурения от предыдущего направления, что приведет к искривлению траектории. Однако это может быть конструктивно использовано в комбинации с концепцией буровой головки, в которой все электроды подвижны за счет гидравлических поршней двойного действия, как описано выше в варианте A3. Один смещенный относительно оси электрод можно гидравлически зафиксировать, чтобы он служил неподвижным электродом, и таким образом можно вызвать искривление траектории в желательном направлении или в случае, когда стабильность траектории нарушена, восстановить желательное направление бурения.

Когда, как описано выше, возникает электрический импульс между двумя электродами, погруженными в соответствующую промывочную жидкость и находящимися в контакте с забоем скважины, существует вероятность, что образуется обломок выбуренной породы, здесь именуемый первичным, наряду с некоторым фрагментированным материалом забоя скважины. Первичный обломок, как известно, имеет четко определенные размеры и форму с длиной, равной 0,6-0,8 S, шириной 0,3-0,5 S и толщиной 0,2-0,3 S, где S - просвет между электродами, и овальное сечение при разрезе вдоль оси в направлении толщины, хотя его края мало скруглены.

При подготовке настоящего изобретения было очевидно, что эффективность бурения с использованием электрических импульсов сильно зависит от немедленного удаления первичного обломка из полости, в которой он исходно находился, к периферии поперечного сечения забоя скважины и оттуда по кольцевому зазору буровой скважины. Соответствующее приоритетное направление удаления бурового шлама от буровой головки идет в радиальном направлении буровой скважины. Это направление перемещения относится непосредственно к первичным обломкам, получаемым от тангенциально ориентированных зазоров электродов, помещенных на внешней периферии корпуса буровой головки. В случае радиально ориентированных межэлектродных зазоров или зазоров с любой другой ориентацией это общее приоритетное направление изменяют в пользу скорректированного приоритетного направления перемещения первичного бурового шлама из-под буровой головки; это направление повернуто относительно радиального направления достаточно, чтобы позволить обломку пройти через первый соседний в тангенциальном направлении межэлектродный зазор, если смотреть от центра буровой скважины в направлении периферии или первой соседней группы межэлектродных зазоров, как может потребовать конкретная конфигурация электродов; или как можно ближе к прямолинейному проходу через указанные межэлектродные зазоры. В случае концепции "A3" имеется дополнительное требование, чтобы приоритетное направление перемещения бурового шлама лежало вдали от следующего активного межэлектродного зазора.

Вообще, для всех межэлектродных зазоров, ориентированных в радиальном, тангенциальном или другом направлении, направление вектора перемещения первичного бурового шлама должно быть как можно ближе к перпендикуляру к линии, соединяющей электроды, где шлам возникает, и вдали от следующего активного межэлектродного зазора, если таковой имеется, однако при этом по возможности как можно меньше отклоняться от прямолинейного пути к периферии с минимальным риском или без какого-либо риска блокировки других электродов.

Изобретение включает корпус буровой головки, выполненный из электрически изолирующего материала, например керамической композиции, эпоксидного или аналогичного материала, из которого электроды выступают на минимальное расстояние и в который включены расточенные каналы для перемещения промывочной жидкости, причем указанные каналы имеют такую конфигурацию выхода, которая позволяет вставлять в них отдельные и сменные сопла со специфическими для каждого электрода размещением и ориентацией выхода сопел, чтобы обеспечить как можно более точное направление гидравлической струи соплом в трещину, которая образуется при освобождении первичного обломка, причем указанный удар или воздействие струи имеет направление, параллельное поверхности первичного обломка, и струя бьет в этом параллельном направлении или по возможности близком к нему, а кроме того, этот удар имеет главную векторную компоненту в приоритетном направлении перемещения бурового шлама для конкретного межэлектродного зазора. Кроме того, признаком изобретения является то, что гидравлическое давление на соплах должно быть по возможности максимально большим и не меньше чем 4 МПа, при этом точное значение выбирают с учетом диаметра сопла и на основе приемлемого объемного расхода. Изобретение также включает открытые каналы, прорезанные на торце корпуса буровой головки, причем указанные каналы имеют достаточно большую площадь поперечного сечения, чтобы позволить первичному буровому шламу перемещаться через них, и направление, соответствующее направлению приоритетного перемещения бурового шлама.

В известных технических решениях использовалась концепция известной схемы генератора импульсов Маркса с электрическим накоплением энергии для импульса или схемы по типу ускорителя частиц с магнитным накоплением энергии для импульса; такие генераторы, в общем случае с входным напряжением 1 кВ переменного напряжения, развертывались вне буровой скважины и передавали импульс с полным напряжением по всей длине скважины. Передача импульсной электроэнергии через всю буровую скважину при указанном напряжении и мощности подразумевают очень строгое ограничение на конструкцию бурильной колонны и высокий риск возникновения неисправности, причем указанные ограничения до некоторой степени противоречат другим требованиям к конструкции. Указанные ограничения заключаются в необходимости подачи высокого напряжения на колонну, трубу, кабель и т.п., а кроме того, должна иметься аналогичная колонна заземления, и эти колонны должны быть разделены множеством изоляторов и повсюду в буровой скважине должны находиться друг от друга на расстоянии порядка межэлектродного зазора S.

В известных технических решениях электрический импульс имеет продолжительность 10 мкс. В пределах указанных выше рабочих частот имеется, следовательно, время для работы двух или более генераторов импульсов параллельно, когда каждый питает назначенный ему межэлектродный зазор, или последовательно путем подачи на один и тот же межэлектродный зазор или группу зазоров всех импульсов, направляемых из генератора в межэлектродный зазор, по одним и тем же каналам с помощью переключающего устройства.

Изобретение включает генератор электрических импульсов известной конфигурации, например, выполненный по схеме электрического или магнитного накопителя с входным напряжением 1 кВ переменного напряжения или на другом практически приемлемом уровне, позволяющем обеспечить выполнение ограничений на размещение генератора внизу скважины, например, задаваемых диаметром скважины и прохождением промывочной жидкости, и выполнить требования к механической и термической прочности генератора, предназначенного для работы внизу скважины, причем этот генератор состоит из одного генератора импульсов или множества генераторов импульсов, и это множество генераторов вырабатывает импульсы, отделенные друг от друга во времени, и с помощью переключающего устройства работает параллельно, при этом каждый действует на свой межэлектродный зазор или группу межэлектродных зазоров, или работает последовательно на одном и том же межэлектродном зазоре или группе межэлектродных зазоров; такой генератор или множество генераторов встраиваются в бурильную колонну непосредственно позади буровой головки или как можно ближе к буровой головке, чтобы сделать кабель для передачи импульсов как можно более коротким и не зависящим от глубины буровой скважины, в то время как передача энергии по всей длине буровой скважины происходит на уровне 1 кВ переменного напряжения или на другом практически приемлемом уровне.

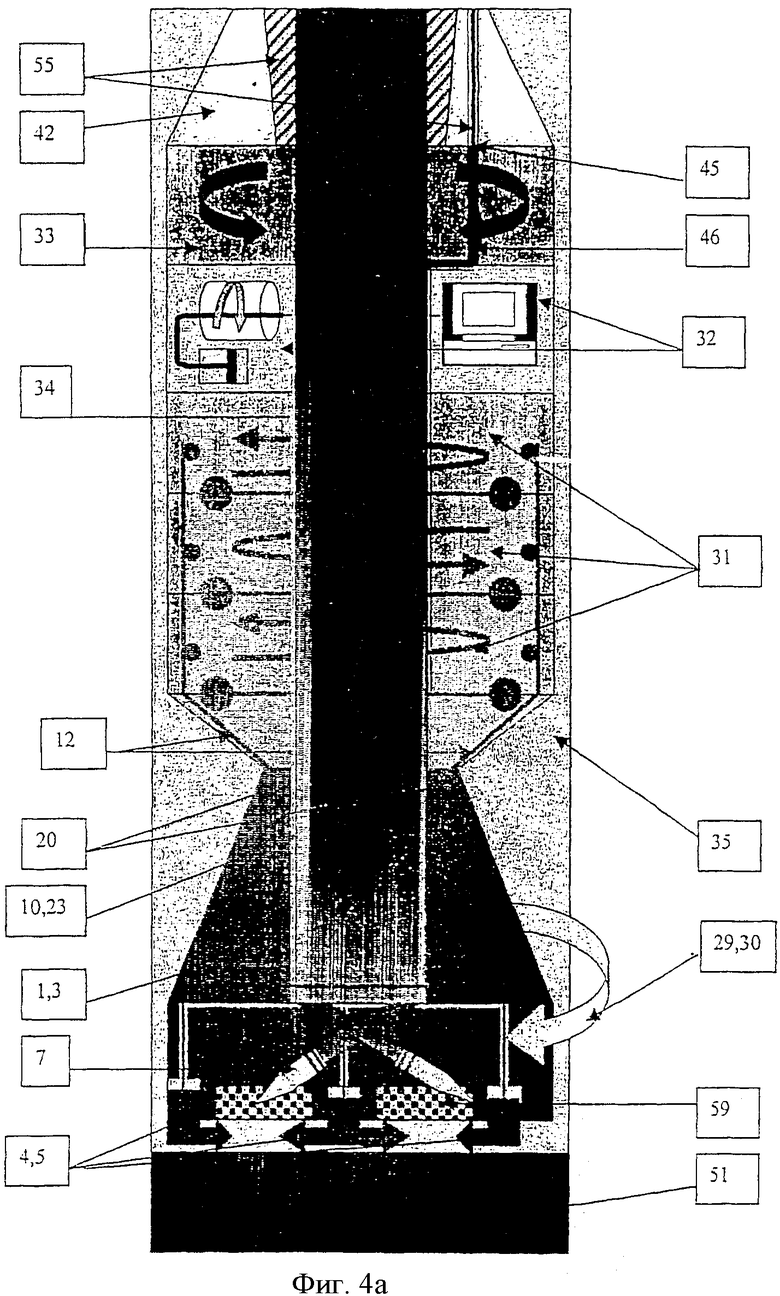

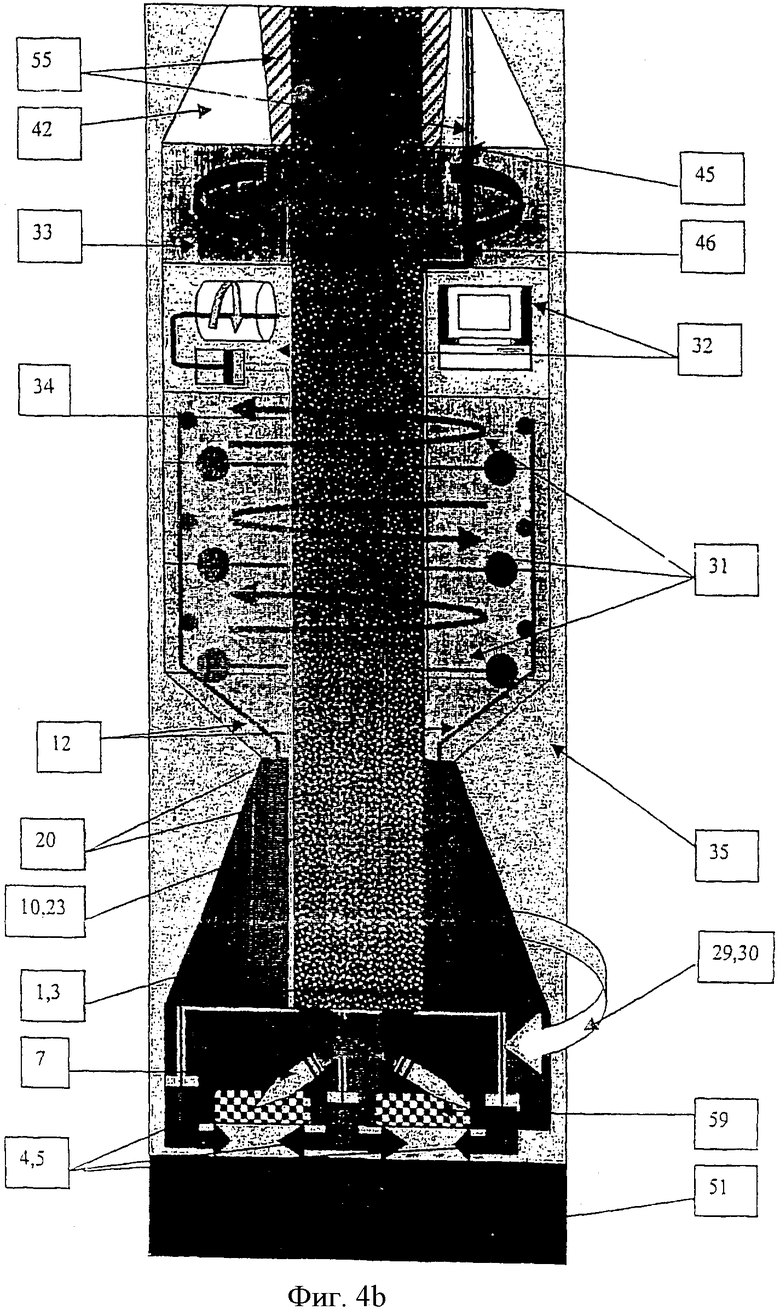

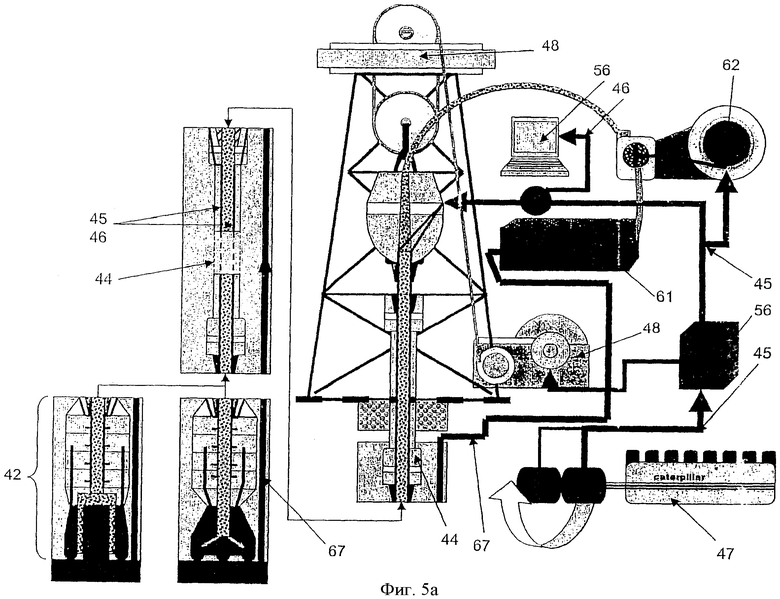

В вышеописанном варианте "А" изобретение используется как часть полной бурильной машины с циркуляционным насосом, расположенным на поверхности и гидравлически и механически соединенным с генератором или генераторами импульсов, расположенными внизу скважины, и буровой головкой посредством бурильной колонны, состоящей из соответствующей трубы, шланга или комбинации труб и шлангов, при этом указанная бурильная колонна сама служит каналом или имеет в своем составе такой канал, например кабель, для передачи подходящей электрической энергии на уровне 1 кВ переменного напряжения или на другом практически приемлемом уровне напряжения, и указанная буровая головка осуществляет сплошную выемку породы по всему поперечному сечению буровой скважины, а буровой шлам идет назад к поверхности и извлекается из промывочной жидкости до того, как эта промывочная жидкость повторно поступает в буровую скважину.

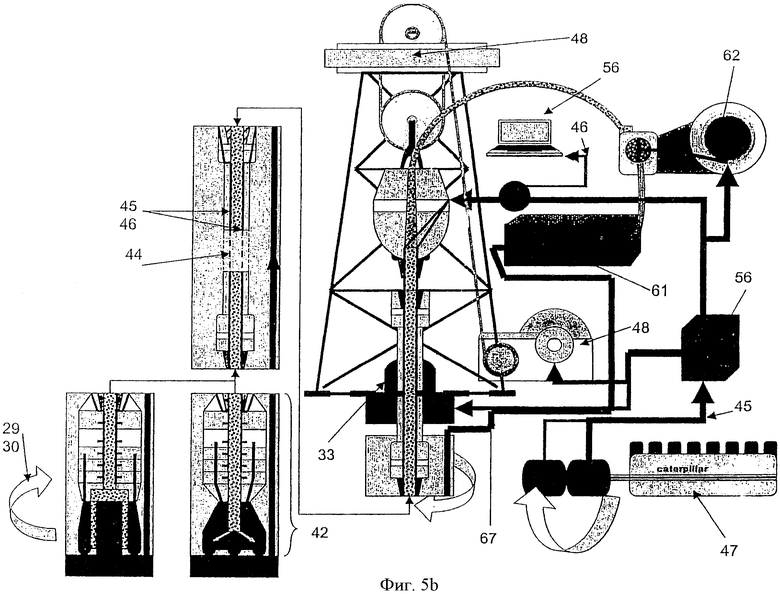

Дальнейшей особенностью изобретения, обозначенного вариантом "В", является наличие корпуса буровой головки с вынужденным вращательным перемещением и множеством электродов, помещенных на передней стороне корпуса буровой головки с формированием одной линии, прямой, искривленной или ломаной, двух таких линий или множества таких линий. Вариант "В" настоящего изобретения включает одну такую линию, идущую от периферии к периферии на торце корпуса буровой головки, но не обязательно имеющую концевые точки на периферии, и пересекающую центр корпуса, хотя в центре и нет электрода, причем указанные электроды состоят из двух наборов электродов, один - высоковольтный и один - заземленный, электроды в каждом наборе размещены так, чтобы ближайший электрод или электроды всегда имели противоположную полярность; указанная конфигурация линии и расположение электродов обеспечивают ситуацию, при которой по меньшей мере один межэлектродный зазор проходит через любую поперечную единичную площадь дна скважины при каждом повороте корпуса буровой головки, обеспечивая выемку породы по всему сечению буровой скважины, указанные электроды или все кроме одного электроды способны совершать ограниченное перемещение относительно корпуса буровой головки; указанное перемещение является перемещением или, как минимум, имеет компоненту перемещения вдоль или параллельно оси, определяемой направлением бурения.

Согласно одной особенности варианта "В" настоящего изобретения, который подходит для малых буровых скважин, радиально ориентированные межэлектродные зазоры расположены по двум противолежащим радиусам: один электрод помещен на периферии одного радиуса, второй - ближе к центру на том же радиусе, а третий - на противолежащем радиусе на расстоянии S от второго, соответствующем расстоянию S между первыми двумя электродами, затем один электрод расположен на периферии на расстоянии S от первого электрода в направлении, противоположном направлению вращения, и, наконец, еще один электрод - на периферии на расстоянии S от третьего электрода в направлении, противоположном направлению вращения; эти пять электродов совместно образуют рисунок, приближенно напоминающий букву S, если смотреть на буровую головку снизу, а вращение происходит против часовой стрелки; указанные электроды в предпочтительном варианте осуществления настоящего изобретения образуют два набора электродов, один - высоковольтный и один - заземленный, причем электроды в каждом наборе размещены так, чтобы соседний электрод или электроды всегда имели противоположную полярность; указанная конфигурация линии и расположение электродов призваны обеспечить ситуацию, при которой как минимум один межэлектродный зазор перемещается поперек любой единичной площади забоя скважины при каждом повороте корпуса буровой головки, когда электроды, помещенные радиально на одном радиусе, следуют вокруг центра по окружностям, отличающимся от окружностей, описываемых электродами на другом радиусе, в результате чего происходит выемка породы по всему сечению буровой скважины, включая выемку центральной части буровой скважины, причем указанные электроды или все кроме одного электроды способны совершать ограниченное осевое перемещение, как описано выше; указанное перемещение является перемещением или, как минимум, имеет компоненту перемещения вдоль или параллельно оси, определяемой направлением бурения.

На практике такое перемещение можно обеспечить, если установить каждый электрод как плунжер в цилиндре, закрепленном на корпусе буровой головки, и выдвигать электрод вперед спиральной пружиной, расположенной в цилиндре, гидравлическим давлением, подаваемым в цилиндр позади электрода, комбинацией этих двух факторов, или любыми другими аналогичными средствами. В гидравлической версии электрод можно выполнить так, чтобы давление могло быть приложено к его обеим сторонам, таким образом электрод действует как поршень с принудительным перемещением как вперед, в направлении бурения, так и назад. Альтернативно, перемещение можно обеспечить, если установить каждый электрод на рычаге, который шарнирно закреплен на корпусе буровой головки и вынужден перемещаться так, как описано выше, хотя в этом случае следует понимать, что в осевом направлении имеется только компонента перемещения; как вариант, перемещение электродов может использовать комбинацию этих двух принципов или любой другой принцип или комбинацию принципов.

Путем выбора различных комбинаций частоты импульсов и угловой скорости можно сделать конструкцию с конфигурацией из пяти межэлектродных зазоров или больше, если этого требует диаметр, чтобы охватить все дно скважины при различных интенсивностях разряда. Например, при частоте импульсов 16 Гц в комбинации со скоростью вращения 30 оборотов в минуту буровая скважина диаметром в 20 см получается при тангенциальном межэлектродном зазоре S=8 см, периферийное или касательное электродное смещение составляет точно 1S на импульс; а при скорости вращения 60 оборотов в минуту оно составляет 1/2 S, что позволяет удвоить энергию, приходящуюся на единичную площадь. Без электрода в центре и при среднем электроде на каждом радиусе на различных расстояниях от центра никакая единичная площадь не остается без периодического воздействия в том смысле, что она попадает в активный межэлектродный зазор.

Главной целью свободы ограниченного осевого перемещения вперед каждого электрода является обеспечение того, чтобы каждый электрод постоянно находился в контакте с забоем скважины. В процессе работы, поскольку сумма сил, толкающих электроды вперед, стремится приподнять буровую головку от дна, следует обеспечить вес на буровой головке, обычно, но не обязательно, путем подбора веса бурильного блока, чтобы вес на буровой головке превышал указанную сумму сил и прижимал буровую головку ко дну скважины. Сценарий контакта нижнего электрода с забоем скважины в такой концепции, ниже называемой вариантом "В1", подразумевает, таким образом, чтобы как минимум один электрод был полностью отведен назад до крайнего положения в своем цилиндре, при этом на указанный электрод (электроды) приходится больше веса, чем соответствующая пропорциональная часть веса буровой головки, в то время как другие электроды более или менее выдвинуты вперед в своих цилиндрах, в соответствии с тем, что позволяет рельеф забоя скважины, причем на эти электроды падает меньшая доля веса буровой головки, чем должна приходиться при пропорциональном распределении, и указанное положение электрода относительно цилиндра сдвигается во времени от электрода к электроду согласно вращению и топографии забоя скважины.

Альтернативно, один электрод может быть установлен без возможности перемещения относительно корпуса буровой головки. В этом варианте, называемом ниже вариантом "В2", этот электрод определяет положение буровой головки над забоем скважины, а все другие электроды достигают контакта с забоем скважины за счет перемещения вперед в своих цилиндрах в пределах, которые допускает рельеф забоя скважины.

Такая работа обеспечивает эффективный контакт между забоем скважины и всеми электродами при условии, что ограниченное осевое перемещение, которое в дальнейшем именуется длиной хода каждого электрода, превышает неровности рельефа на дне скважины в осевом направлении, и в случае варианта "все электроды кроме одного подвижны", все электроды имеют правильное размещение относительно неподвижного электрода. Указанный рельеф можно оценить на основе предполагаемого размера обломков; при бурении с помощью электрических импульсов он зависит от расстояния между электродами и, таким образом, дает базовую оценку для длины хода, достаточной для постоянного контакта всех электродов.

Альтернативно, все электроды можно зафиксировать - такой вариант в дальнейшем называется вариантом "В3" - эта конфигурация приемлема, когда небольшое количество электродов обеспечивает не такой редкий контакт с дном, как имеет место в известных технических решениях.

В варианте, ниже называемом вариантом "В4" и включающем двунаправленное управление электродами с помощью гидравлики, как описано выше, изобретение включает возможность управления зазором между электродами. В одном режиме работы все кроме одной электродной пары в конфигурации В4 на один момент или на один короткий промежуток времени можно втянуть, обеспечивая контакт забоя скважины только с указанной парой, и подать один импульс, а перед подачей следующего импульса указанную пару электродов заменяют на другую пару, например, но не обязательно, на соседнюю пару, и, таким образом, путем последовательной гидравлической манипуляции электродами под управлением компьютера или аналогичного устройства систематически заменяют активную пару, пока все дно скважины не будет обработано электрическими импульсами, причем указанная замена координирована с вращением так, чтобы обеспечить адекватное покрытие забоя скважины активными межэлектродными зазорами. При таком режиме работы требуется не больше энергии в импульсе, чем раньше, но тем не менее обеспечивается полный контакт забоя с двумя электродами и, таким образом, имеется возможность для повышения эффективности бурения по сравнению с известными техническими решениями, а при равномерном распределении энергии импульса по всей площади поперечного сечения забоя скважины обеспечивается стабильность направления бурения.

Управление зазорами в варианте "В4" осуществления настоящего изобретения может использоваться в режиме работы, когда один смещенный от оси электрод гидравлически зафиксирован, чтобы служить неподвижным электродом; компьютерное управление в этом случае позволяет переключать фиксацию с одного электрода на другой при их вращении, чтобы заставить зафиксированный электрод появляться на заданном радиусе на дне буровой скважины, таким образом поддерживая фиксированный или почти фиксированный изгибающий момент в бурильной колонне и позволяя устойчиво искривлять траекторию в желательном направлении, или в случае, когда устойчивость траектории нарушена, позволяя восстановить желательное направление бурения.

Изобретение задает приоритетное направление переноса бурового шлама из буровой головки, указанный перенос начинается от полости, образованной, когда первичный обломок породы, будучи частью породы забоя скважины, как описано выше, освободился, но не поднялся со своего исходного места, и средства удаления первичного обломка с его исходного места до периферии площади поперечного сечения забоя скважины, а оттуда по кольцевому зазору буровой скважины, при этом указанное направление перемещения бурового шлама типично является радиальным для буровой скважины. Указанное радиальное направление перемещения относится непосредственно к первичному буровому шламу, перемещающемуся от тангенциально ориентированных межэлектродных зазоров, расположенных на внешней периферии корпуса буровой головки. В случае радиально ориентированных межэлектродных зазоров или зазоров с любой другой ориентацией это общее приоритетное направление меняют в пользу исправленного приоритетного направления, повернутого относительно радиального направления против направления вращения на величину, достаточную, чтобы позволить обломку пройти по прямой через первый соседний в тангенциальном направлении межэлектродный зазор, если смотреть из центра буровой скважины в направлении периферии, или первую группу соседних межэлектродных зазоров, если этого требует специфическая конфигурация электродов, или же как можно ближе к прямолинейному прохождению через указанные межэлектродные зазоры.

В общем, для всех межэлектродных зазоров, ориентированных в радиальном, тангенциальном или другом направлении, направление вектора перемещения для первичного бурового шлама должно быть как можно ближе к перпендикуляру к линии, соединяющей электроды, где он возникает, и должно лежать в стороне от следующего активного межэлектродного зазора или против направления вращения, когда это может быть уместно; однако при этом путь к периферии должен быть по возможности прямолинейным, такой путь выбирают с учетом минимального риска или отсутствия риска блокировки других электродов.

Вариант "В" осуществления настоящего изобретения включает корпус буровой головки с встроенным средством для механического взаимодействия с вынимаемым грунтом при выемке, что называется здесь процессом удаления бурового шлама, путем создания физического контакта и поступательного, вращательного, осевого или другого перемещения или их комбинаций, путем скоблящих, рубящих, ударных или аналогичных действий, совершаемых устройствами, установленными на корпусе буровой головки.

Изобретение включают корпус буровой головки, выполненный из электрически изолирующего материала, например керамической композиции, эпоксидного или аналогичного материала, при этом электроды выступают на минимальное расстояние из торца корпуса и в нем имеются расточенные каналы для перемещения промывочной жидкости, причем указанные каналы имеют такую конфигурацию выхода, которая допускает вставку отдельных и сменных сопел, а также специфическое для каждого электрода размещение и ориентацию выхода сопел, чтобы по возможности обеспечить направление гидравлической струи соплом в трещину, которая образуется при освобождении обломка, причем указанный удар или воздействие струи имеет направление, параллельное поверхности первичного обломка, и струя бьет в таком параллельном или близком к нему направлении, а кроме того, этот удар имеет главную векторную компоненту в приоритетном направлении перемещения бурового шлама для конкретного межэлектродного зазора. Кроме того, признаком изобретения является то, что гидравлическое давление на соплах должно быть по возможности максимально большим и не меньше, чем 4 МПа, при этом точное значение выбирают с учетом диаметра сопла и на основе приемлемого объемного расхода. Изобретение также включает открытые каналы или канавки, прорезанные на торце корпуса буровой головки, причем указанные каналы имеют достаточно большую площадь поперечного сечения, чтобы позволить первичному буровому шламу перемещаться через них, и направление, соответствующее приоритетному направлению перемещения бурового шлама.

Изобретение включает генератор электрических импульсов известной конфигурации, например, выполненный по схеме электрического или магнитного накопителя с входным напряжением 1 кВ переменного напряжения или на другом практическом уровне, как описано выше, позволяющем обеспечить выполнение ограничений на размещение генератора внизу скважины, например, задаваемые диаметром скважины и прохождением промывочной жидкости, и выполнить требования к механической и термической прочности генератора, предназначенного для работы внизу скважины, причем этот генератор состоит из одного генератора импульсов или множества генераторов импульсов, и это множество генераторов вырабатывают импульсы, отделенные друг от друга во времени, и с помощью переключающего устройства работают параллельно, когда каждый действует на свой межэлектродный зазор или группу межэлектродных зазоров, или работают последовательно на одном и том же межэлектродном зазоре или группе межэлектродных зазоров; такой генератор или множество генераторов встраиваются в бурильную колонну непосредственно позади буровой головки или как можно ближе к буровой головке, чтобы сделать кабель для передачи импульсов как можно короче и не зависящим от глубины буровой скважины, в то время как передача энергии по всей длине буровой скважины происходит на уровне 1 кВ переменного напряжения или на другом практически приемлемом уровне.

Вариант "В" осуществления настоящего изобретения включает всю буровую систему с вращением буровой головки, при этом указанное вращение обусловлено вращательным двигателем, расположенным на поверхности или в буровой скважине. В одной предпочтительной реализации изобретения согласно варианту "В" вращательный двигатель встроен в бурильную колонну около буровой головки, выше или ниже генератора импульсов, причем указанный вращательный двигатель приводится в действие электрическим или гидравлическим приводом с мощностью, достаточной для вращения буровой головки с любой скоростью до 10000 оборотов в минуту; фактическую угловую скорость выбирают согласно конкретной цели и условиям. Изобретение также включает циркуляционный насос, расположенный на поверхности и связанный, гидравлически и механически, с генератором или генераторами в нижней части скважины, двигателем, если таковой используется, и буровой головкой посредством бурильной колонны, состоящей из соответствующей трубы, шланга или комбинации труб и шлангов, причем указанная бурильная колонна сама служит каналом или включает такой канал, например кабель, для передачи подходящей электрической энергии на уровне 1 кВ переменного напряжения или на другом практически приемлемом уровне напряжения, при этом указанный насос заставляет промывочную жидкость течь вниз по бурильной колонне, выходить через сопла, встроенные в буровую головку, и возвращаться назад к поверхности через кольцевой зазор, окружающий бурильную колонну, неся с собой буровой шлам к поверхности, где этот буровой шлам удаляют из промывочной жидкости, прежде чем очищенная чистая жидкость возвратится в насос для рециркуляции.

Вариант "С" осуществления настоящего изобретения включает два электрода или множество электродов, составляющих два набора электродов, один - высоковольтный и один - заземленный, причем электроды в каждом наборе одинаковы, но их количество необязательно одинаково; каждую образовавшуюся пару электродов помещают так, чтобы соединяющая их линия была направлена по касательной к корпусу буровой головки, причем указанный корпус буровой головки имеет кольцеобразное поперечное сечение с малой протяженностью в радиальном направлении; в одном предпочтительном варианте осуществления настоящего изобретения указанная радиальная протяженность является минимальной, необходимой для установки электродов и сопел для промывочной жидкости на ее поверхности. В этом варианте осуществления настоящего изобретения все электроды или все кроме одного электроды имеют ограниченную свободу перемещения относительно корпуса, причем указанное перемещение имеет по меньшей мере компоненту перемещения вдоль или параллельно оси, определяемой направлением бурения.

Такое перемещение можно обеспечить, если установить каждый электрод на манер плунжера в цилиндре, закрепленном на корпусе буровой головки, и выдвигать электрод с плунжером вперед посредством спиральной пружины, расположенной в цилиндре, гидравлическим давлением, подаваемым в цилиндр позади электрода, комбинацией этих двух факторов или любым другим аналогичным устройством. В гидравлической версии можно выполнить электрод так, чтобы давление можно было подать с обеих сторон, что позволяет электроду работать как поршень с принудительным перемещением как вперед, в направлении бурения, так и назад. Альтернативно, перемещение можно обеспечить при установке каждого электрода на рычаге, который шарнирно закреплен на корпусе буровой головки и вынужден перемещаться так, как описано выше, хотя в этом случае следует понимать, что в осевом направлении имеется только компонента перемещения; как вариант, перемещение электродов может использовать комбинацию этих двух принципов или любой другой принцип или комбинацию принципов. Главной целью свободы ограниченного осевого перемещения вперед каждого электрода является обеспечение того, чтобы каждый электрод всегда имел контакт с забоем скважины.

Вариант "С1" осуществления настоящего изобретения включает кольцеобразный корпус буровой головки с вынужденным вращательным перемещением и только одну пару электродов, из которых один может быть неподвижным, - ниже этот вариант осуществления настоящего изобретения называется вариантом "C1F". Другой вариант осуществления настоящего изобретения, ниже называемый "С2", включает кольцеобразный корпус буровой головки с вынужденным вращательным перемещением и две пары электродов, расположенных напротив друг друга на корпусе буровой головки, как вариант, с одним неподвижным электродом, - ниже этот вариант осуществления настоящего изобретения называется вариантом "C2F". В других вариантах осуществления настоящего изобретения, ниже называемых "С3, С4, С5…Cn", изобретение включает кольцеобразный корпус буровой головки с вынужденным вращательным перемещением и 3, 4, 5 и более пар электродов, из которых один электрод может быть неподвижным, эти варианты осуществления настоящего изобретения называются вариантами "C3F, C4F, C5F" и т.д., при этом каждая пара отделена от других пар или от одного общего электрода и создается указанное вынужденное вращательное перемещение, но в варианте Cn осуществления настоящего изобретения, когда на корпусе имеются равномерно распределенные по всей окружности электроды, указанное вращательное перемещение происходит в виде постоянного направления вращения или в виде колебаний.

Поскольку сумма сил, толкающих электроды вперед, стремится приподнять буровую головку от дна скважины, следует обеспечить вес на буровой головке, обычно, но не обязательно, посредством тяжести бурильного блока. Такой вес должен превышать указанную сумму сил, чтобы обеспечить надежное прилегание буровой головки к дну.

Сценарий контакта нижнего электрода с забоем скважины в такой концепции, ниже называемой вариантами "С1 и C1F", подразумевает, чтобы один электрод был в нижнем положении в своем цилиндре (вариант "С1") или чтобы корпус буровой головки был в положении выше забоя скважины, задаваемом неподвижным электродом (вариант "C1F"), а другой электрод был более или менее выдвинут в своем цилиндре, насколько это допускает рельеф забоя скважины, а в вариантах осуществления настоящего изобретения "С2…Cn" подразумевается, что как минимум один электрод постоянно находится в нижнем положении в своем цилиндре, причем этот электрод время от времени перемещается, или корпус буровой головки находится выше дна скважины в положении, задаваемом неподвижным электродом (вариант "C2F, C3F, C4F" и т.д.), причем на этот смещенный электрод или указанный неподвижный электрод приходится больше веса, чем пропорциональная часть веса буровой головки, а все другие электроды больше или меньше выдвинуты в своих цилиндрах в соответствии с перемещением, допускаемым вращательным движением, и рельефом забоя скважины, причем на эти электроды падает меньшая доля веса буровой головки, чем должна приходиться при пропорциональном распределении.

Такая работа обеспечивает эффективный контакт между забоем скважины и всеми электродами при условии, что ограниченное осевое перемещение, которое в дальнейшем именуется длиной хода каждого электрода, превышает неровности рельефа на дне скважины в осевом направлении. Указанный рельеф можно оценить на основе предполагаемого размера обломка; при бурении с помощью электрических импульсов он зависит от расстояния между электродами и, таким образом, дает базовую оценку для длины хода, достаточной для постоянного контакта всех электродов.

Такой контакт с забоем скважины для всех электродов всегда подразумевает, что зазоры всех электродов, соединенных параллельно, образуют элементы цепи с равными или приблизительно равными сопротивлениями, что позволяет пропускать больший электрический заряд и требует подачи большей энергии в импульсе, чем прежде. При подаче такой энергии новая буровая головка позволяет повысить скорость бурения по сравнению с достигнутой в известных технических решениях во столько же раз, во сколько повышается мощность подаваемой энергии в импульсе.

В варианте, ниже называемом вариантом "С" (в частности, но не обязательно, в вариантах "С2…Cn") и включающем двунаправленное управление электродами с помощью гидравлики, как описано выше, изобретение включает возможность активного управления зазором между электродами.

В одном из режимов работы все электродные пары кроме одной (например, нулевой вариант Cn) на один момент или один короткий промежуток времени можно втянуть, обеспечивая контакт забоя скважины только с указанной парой, и подать один импульс или одну цепочку импульсов заданной длины, чтобы произвести выемку в заданном месте на дне скважины, причем перед подачей следующего импульса или последовательности импульсов указанную пару электродов заменяют на другую пару, например, но не обязательно, на соседнюю пару, и, таким образом, путем последовательной гидравлической манипуляции электродами под управлением компьютера или аналогичного устройства систематически заменяют активную пару, пока все дно скважины не будет обработано электрическими импульсами, что аналогично вращению буровой головки, хотя в этом случае буровая головка не вращается. Длина последовательности импульсов определяется путем оценки количества импульсов, необходимых для освобождения первичного обломка породы. При таком режиме работы требуется не больше энергии в импульсе, чем раньше, но тем не менее обеспечивается полный контакт с двумя электродами и, таким образом, имеется возможность для повышения эффективности бурении по сравнению с известными техническими решениями, а при равномерном распределении энергии импульса по всей площади поперечного сечения забоя скважины обеспечивается стабильность направления бурения.

В вариантах "С2…Cn" осуществления настоящего изобретения, в которых используется гидравлическое управление в двух направлениях, как описано выше, новая буровая головка с использованием электрических импульсов согласно изобретению включает возможность селективного распределения нагрузки по периферии кольцеобразной буровой скважины. В варианте "Cn" осуществления настоящего изобретения один электрод может быть гидравлически зафиксирован в своем положении и может действовать как неподвижный электрод, таким образом заставляя искривленную траекторию развиваться в желательном направлении или, в случае когда стабильность траектории нарушена, восстанавливая желательное направление бурения. В вариантах "С2, С3, С4" и т.д. осуществления настоящего изобретения роль зафиксированного электрода можно передавать от одного электрода к другому, обеспечивая, чтобы зафиксированный электрод всегда оставался в одном и том же положении на периферии, таким образом заставляя искривленную траекторию развиваться в желательном направлении, или в случае, когда стабильность траектории нарушена, восстанавливать желательное направление бурения.

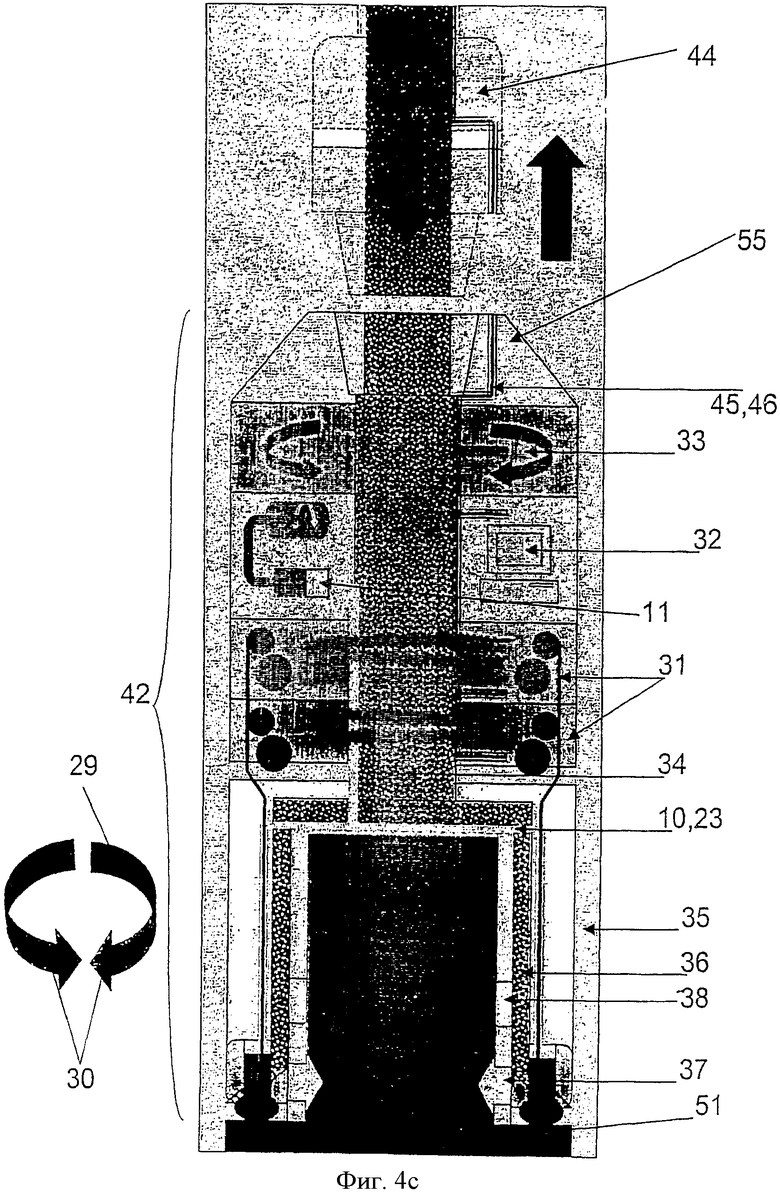

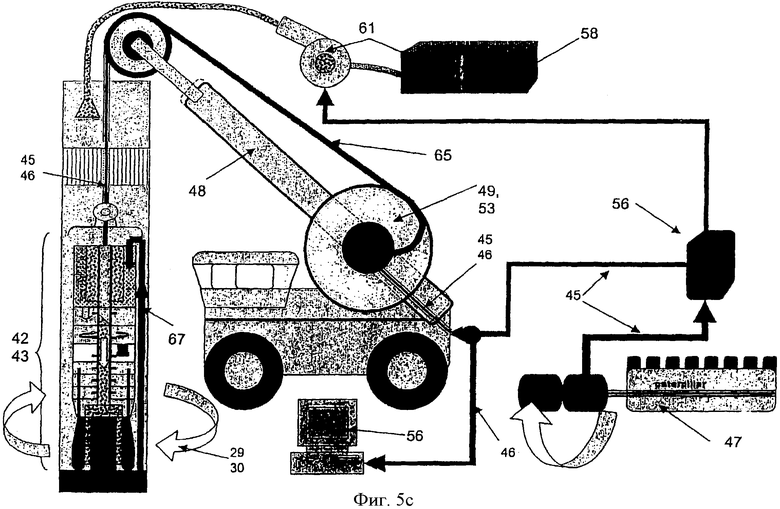

В варианте "С" осуществления настоящего изобретения керн в колонке остается целым. Следовательно, бурильная колонна выше буровой головки должна быть сформирована как керноотборник, который имеет стенки как можно меньшей толщины, но является достаточно прочным, чтобы сохранить целостность при штатных условиях, и обеспечивает магистрали для передачи сигналов и энергии в буровую головку. Полная длина керноотборника определяется из практических соображений, например, она равна 100 м, причем керноотборник может быть разделен на отдельные элементы, например на 4 элемента длиной по 25 м каждый, соединенные вместе с помощью подходящих известных соединителей труб.

Особенностью изобретения в этом варианте его осуществления является то, что при длине кольцевой буровой скважины, равной длине используемого керноотборника, керн необходимо оторвать и поднять из буровой скважины, для чего в трубу непосредственно выше буровой головки необходимо установить средства для отрыва и захвата керна, при этом указанное средство для отрыва керна может быть выполнено, например, в виде одного или нескольких небольших зарядов взрывчатого вещества, заключенных в цилиндрическую стенку буровой головки или трубы, и воспламеняться направленным импульсом, электрическим, гидравлическим или другим, когда необходимо оторвать керн, а средство захвата керна может, например, быть выполнено в виде расширяемой внутрь секции стенки керноотборника, которая при приведении в действие расширяется и захватывает керн после того, как он был оторван, но прежде, чем начать его подъем.

Когда электрический импульс, как описано выше, проходит между двумя электродами, погруженными в соответствующую промывочную жидкость и находящимися в контакте с забоем скважины, существует вероятность того, что образуется обломок, ниже называемый первичным, с размерами, формой и пропорциями, описанными выше, при этом существует зависимость эффективности бурения от немедленного удаления первичного обломка из полости, в которой он исходно находился, к периферии поперечного сечения забоя скважины и оттуда по кольцевому зазору буровой скважины.

С учетом важности удаления бурового шлама для эффективности бурения изобретение определяет приоритетное направление перемещения бурового шлама из буровой головки, которое начинается от полости, образованной, когда первичный обломок, будучи частью породы дна скважины, как описано выше, освободился, но не поднялся с исходного места, и средства перемещения первичного обломка от его исходного места до периферии поперечного сечения забоя скважины, а оттуда по кольцевому зазору буровой скважины, причем указанное направление перемещения бурового шлама типично идет по радиусу буровой скважины. В одном специфическом варианте "С" осуществления настоящего изобретения, когда узкое кольцо позволяет разместить электроды только с одним радиусом, соответствующее приоритетное направление перемещения бурового шлама из буровой головки направлено исключительно по радиусу наружу.

Вообще, для всех ориентаций межэлектродных зазоров, радиальной, тангенциальной или в другом направлении, направление вектора перемещения для первичного бурового шлама должно быть как можно ближе к перпендикуляру к линии, соединяющей электроды, где он возникает, и в стороне от следующего активного межэлектродного зазора, если таковой имеется; однако при этом по возможности должно как можно меньше отклоняться от прямолинейного пути к периферии с минимальным риском или без какого-либо риска блокировки других электродов.

Вариант "С" осуществления настоящего изобретения включает корпус буровой головки с встроенным средством для механического взаимодействия при выемке с вынимаемым грунтом, что здесь называется процессом перемещения бурового шлама, путем создания физического контакта и поступательного, вращательного, осевого или другого перемещения или их комбинаций, путем скоблящих, рубящих, ударных или аналогичных действий, совершаемых устройствами, установленными на корпусе буровой головки.

Изобретение включают корпус буровой головки, выполненный из электрически изолирующего материала, например из подходящей керамической композиции, эпоксидного или аналогичного материала, причем из торца корпуса электроды выступают на минимальное расстояние, и в него включены расточенные каналы для перемещения промывочной жидкости, указанные каналы имеют такую конфигурацию выхода, которая допускает вставку отдельных и сменных сопел, а также размещение выхода сопел вдоль внутренней периферии кольцеобразной буровой головки, посередине или вблизи середины между любыми двумя электродами, образующими электродную пару, и такую ориентацию выхода сопел, специфическую для каждого электрода, чтобы по возможности обеспечить направление гидравлической струи соплом в трещину, которая образуется при освобождении обломка, причем указанный удар или воздействие струи имеет направление, параллельное поверхности первичного обломка, и струя бьет в этом параллельном или почти параллельном направлении, а кроме того, этот удар имеет главную векторную компоненту в приоритетном направлении перемещения бурового шлама для конкретного межэлектродного зазора. Кроме того, признаком изобретения является то, что гидравлическое давление на сопле должно быть по возможности максимально большим и не меньше 4 МПа, при этом точное значение выбирают с учетом диаметра сопла на основе приемлемого объемного расхода. Изобретение также включает открытые каналы или канавки, прорезанные на торце корпуса буровой головки, указанные каналы имеют достаточно большую площадь поперечного сечения, чтобы позволить перемещаться через них первичному буровому шламу, и имеют направление, соответствующее приоритетному направлению перемещения бурового шлама.

Изобретение включает генератор электрических импульсов, описанный выше и вырабатывающий непрерывный ряд импульсов с известной амплитудой и длительностью, концептуально согласно известной конфигурации по схеме электрического или магнитного накопителя с входным напряжением 1 кВ переменного напряжения или на другом практическом уровне, позволяющем обеспечить выполнение ограничений на размещение генератора в нижней части скважины, например, задаваемых диаметром скважины и прохождением промывочной жидкости, и выполнить требования к механической и термической прочности генератора, предназначенного для работы внизу скважины, причем этот генератор состоит из одного генератора импульсов или множества генераторов импульсов, и это множество генераторов вырабатывают импульсы, отделенные друг от друга во времени, и с помощью переключающего устройства работают параллельно, каждый на свой межэлектродный зазор или группу межэлектродных зазоров, или работают последовательно на одном и том же межэлектродном зазоре или группе межэлектродных зазоров; такой генератор или множество генераторов встраиваются в бурильную колонну непосредственно позади буровой головки или как можно ближе к буровой головке, чтобы сделать кабель для передачи импульсов как можно короче и не зависящим от глубины буровой скважины, в то время как передача энергии по всей длине буровой скважины происходит на уровне 1 кВ переменного напряжения или на другом практически приемлемом уровне.

Вариант "С" осуществления настоящего изобретения может быть использован в полной системе, как описано выше, и содержит циркуляционный насос, расположенный на поверхности и гидравлически и механически соединенный с генератором или генераторами импульсов, расположенными внизу скважины, и буровой головкой посредством бурильной колонны, состоящей из соответствующей трубы, шланга или комбинации труб и шлангов, причем указанная бурильная колонна сама служит каналом или включает такой канал, например кабель, для передачи подходящей электрической энергии на уровне 1 кВ переменного напряжения или на другом практически приемлемом уровне напряжения, при это буровой шлам идет назад к поверхности и извлекается из промывочной жидкости до того, как эта промывочная жидкость повторно поступает в буровую скважину.

В особой модификации варианта "С" осуществления настоящего изобретения циркуляционный насос расположен внизу скважины непосредственно над генератором импульсов и непосредственно под блоком очистки и хранения бурового шлама, последний блок содержит камеру достаточного объема для хранения бурового шлама, выходящего из объема кольцевой скважины с длиной, равной длине керноотборника, устройство для очистки промывочной жидкости, например (но этим не ограничиваясь) отстойник или множество отстойников, сито или множества сит и центрифугу или множество центрифуг - все эти устройства предназначены для работы в нижней части скважины и объединены в камере для бурового шлама так, чтобы промывочная жидкость из кольца с взвешенным в ней буровым шламом, текущая вверх по буровой скважине, направлялась через систему очистки, при этом буровой шлам осаждается в камере для бурового шлама, а очищенная промывочная жидкость направляется к всасывающему отверстию насоса.

В этой предпочтительной модификации варианта "С" осуществления настоящего изобретения весь нижний узел бурения соединен с поверхностью одним стальным тросом, причем этот трос содержит внутри электрический кабель для передачи сигналов и электроэнергии на практически приемлемом уровне напряжения, а буровую скважину пополняют жидкостью только тогда, когда это диктуется необходимостью повышения давления или требованиями стабильности. Когда производится бурение сухой скальной породы, то в этом варианте осуществления настоящего изобретения жидкость заливают только до верха или немного выше камеры для бурового шлама. В любом случае циркуляция будет ограничена длиной буровой скважины, равной объединенной длине буровой головки и керноотборника, генератора или генераторов импульсов, насоса, камеры для бурового шлама и системы очистки - указанная объединенная длина оценочно в 2-3 раза превышает длину керноотборника. Потребление энергии, как гидравлической, так и энергии, подаваемой к буровой головке, будет значительно снижено по сравнению со сплошным бурением с циркуляцией жидкости до поверхности.

ПРИМЕРЫ

Ниже описаны варианты осуществления настоящего изобретения со ссылками на сопровождающие чертежи, где:

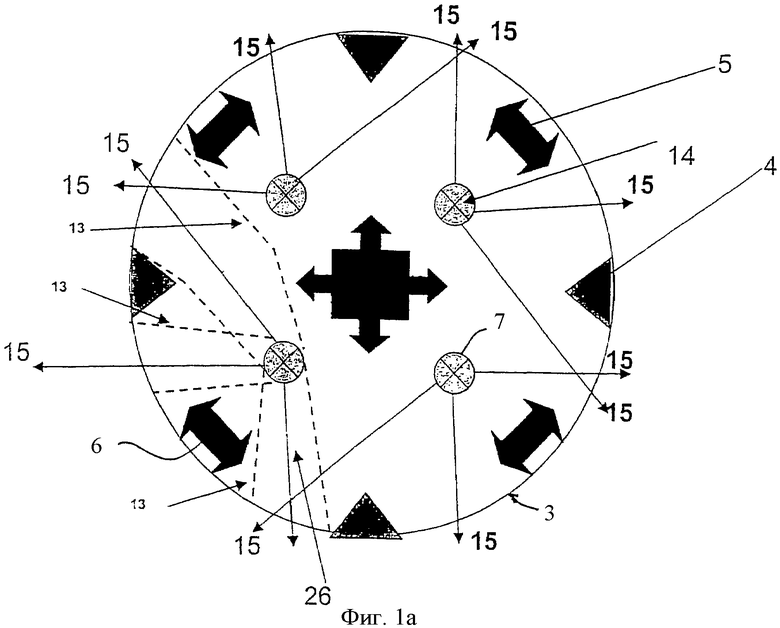

на фиг.1а схематично показан вид с торца первого варианта (А) выполнения буровой головки для устройства согласно настоящему изобретению,

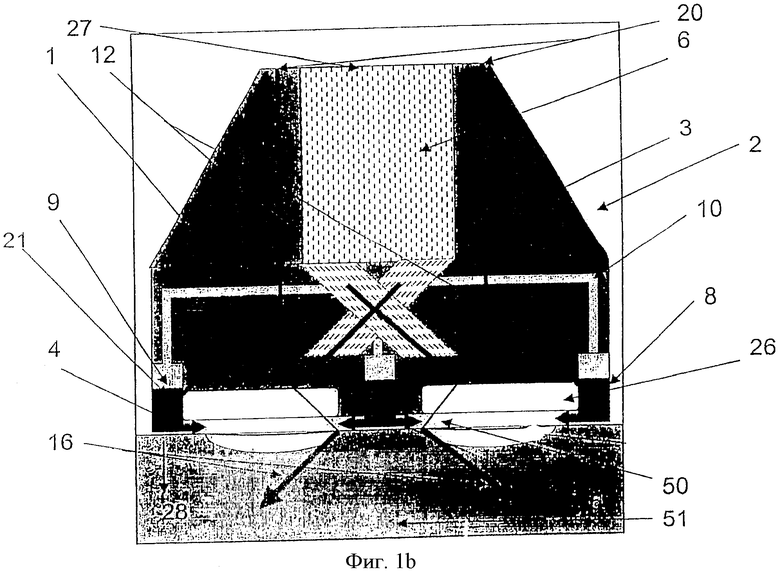

на фиг.1b схематично показано осевое сечение буровой головки, изображенной на фиг.1а,

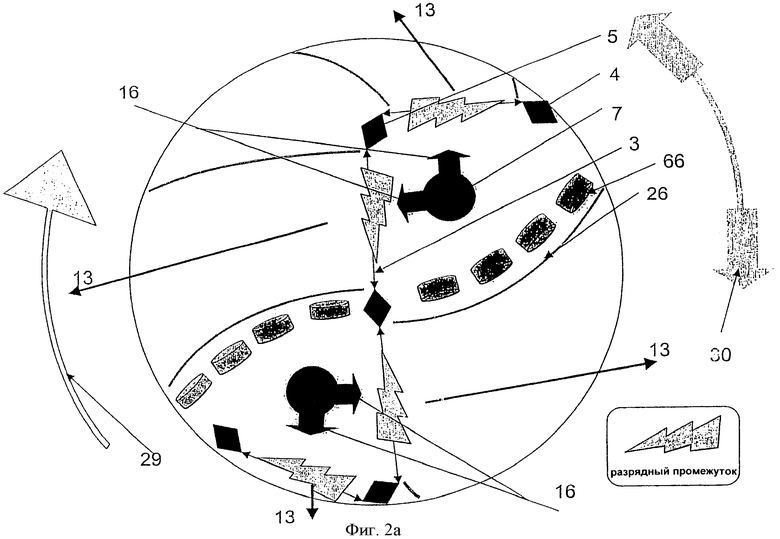

на фиг.2а схематично показан вид с торца второго варианта (В) выполнения буровой головки для устройства согласно настоящему изобретению,

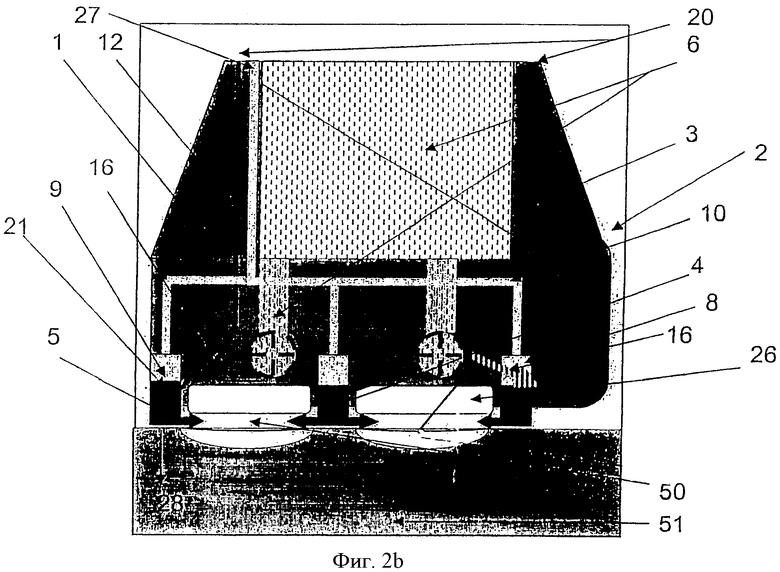

на фиг.2b схематично показано осевое сечение буровой головки, изображенной на фиг.2а,

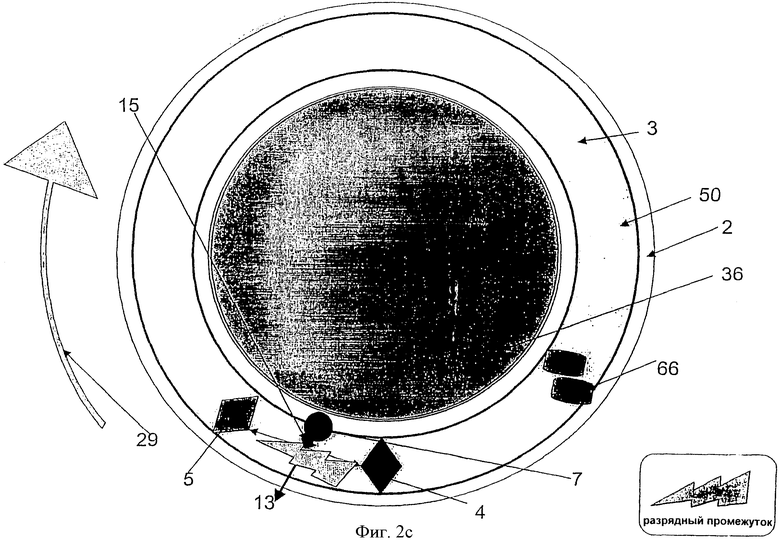

на фиг.2с схематично показан вид с торца третьего варианта (С) выполнения буровой головки для устройства согласно настоящему изобретению,

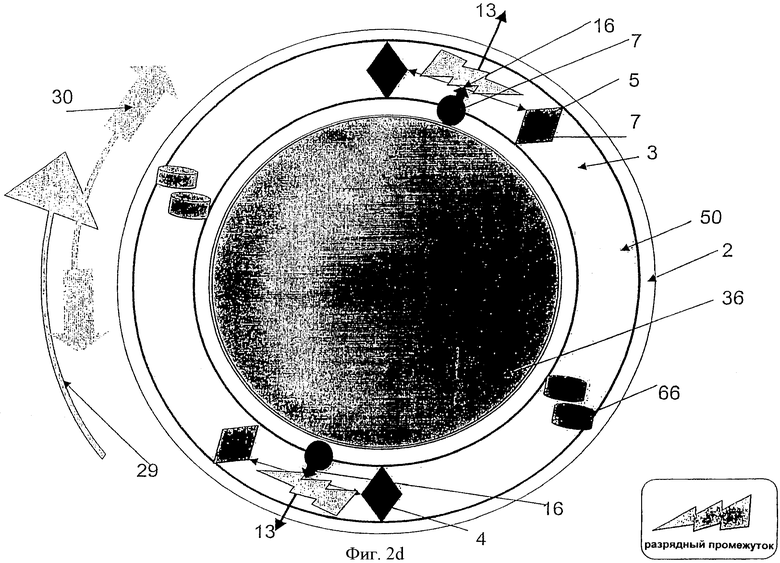

на фиг.2d схематично показан вид с торца для альтернативного выполнения буровой головки, изображенной на фиг.2с,

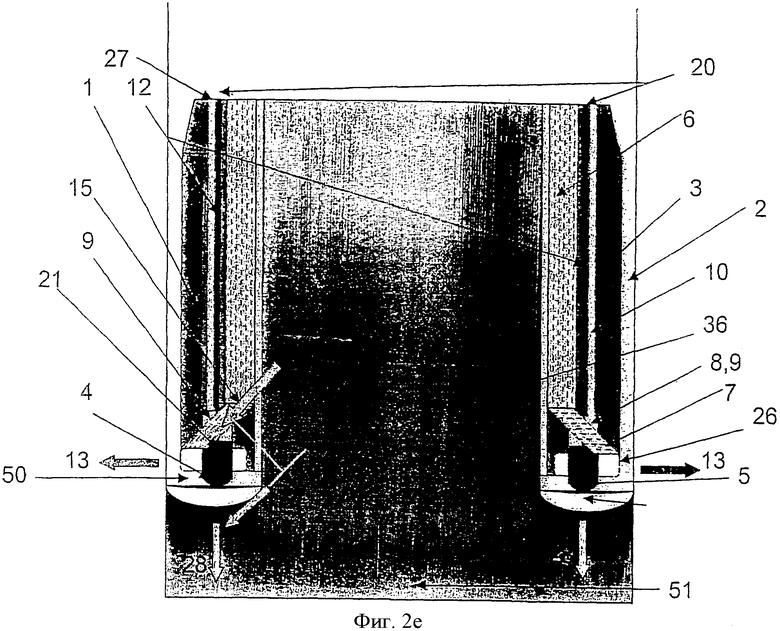

на фиг.2е схематично показано продольное сечение буровой головки, изображенной на фиг.2с,

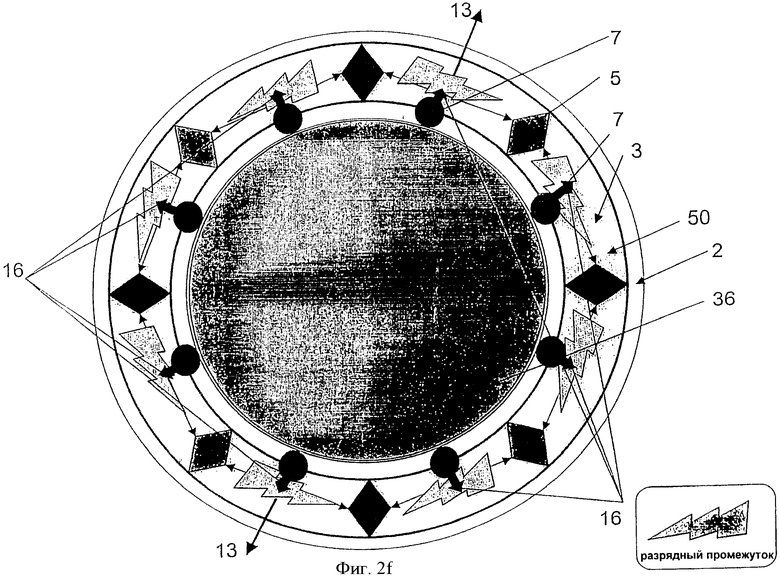

на фиг.2f схематично показан вид с торца буровой головки для третьего варианта (С) осуществления настоящего изобретения для работы без вращения,

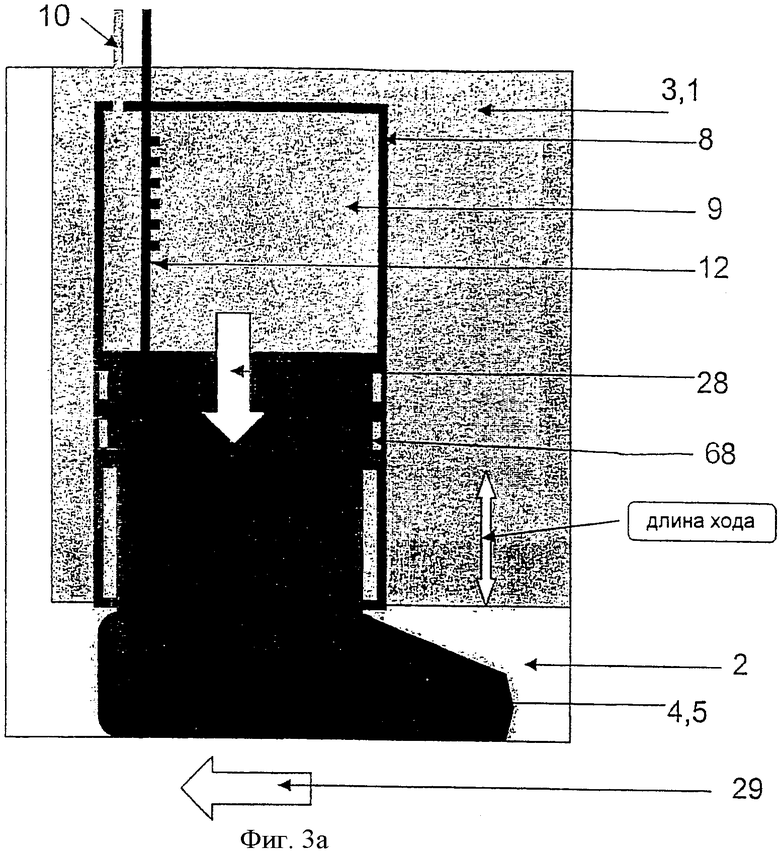

на фиг.3а показано осевое сечение первого варианта выполнения буровой головки,

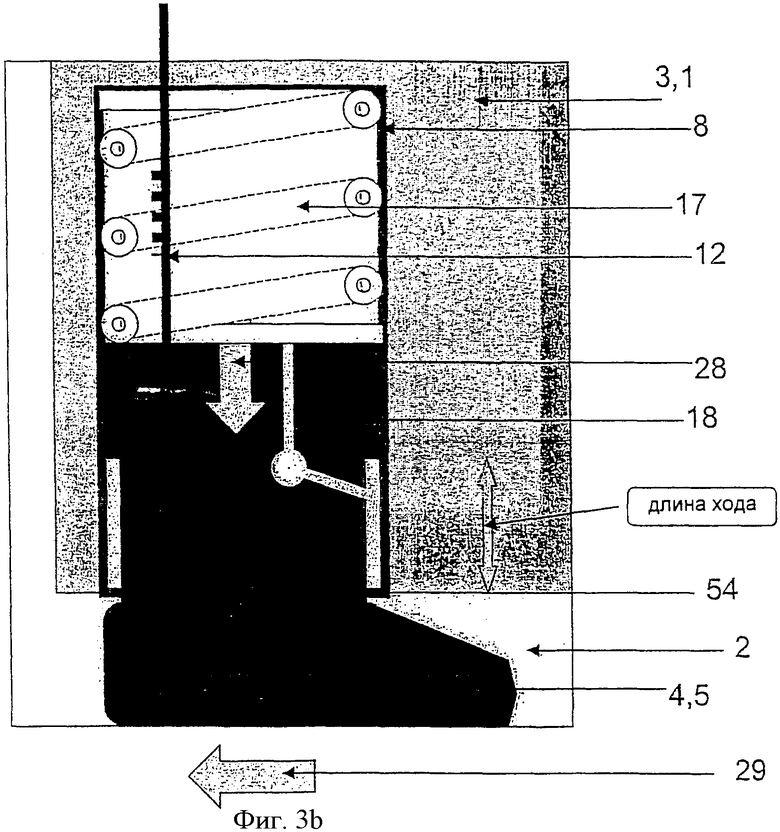

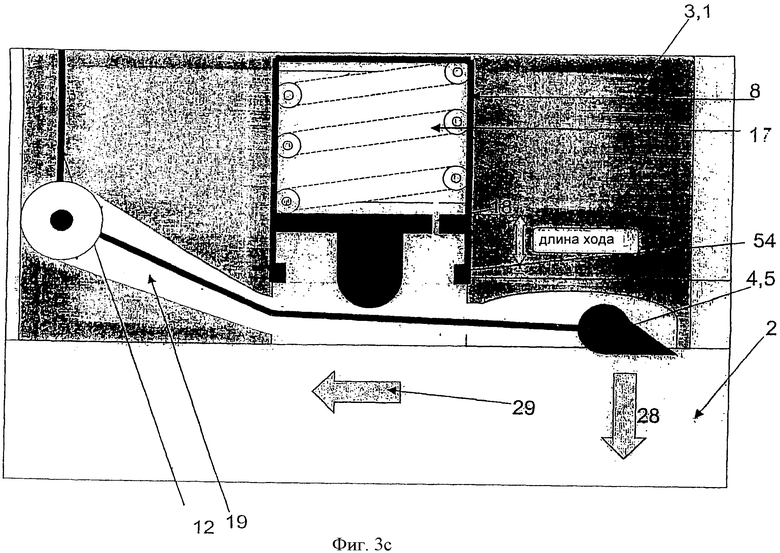

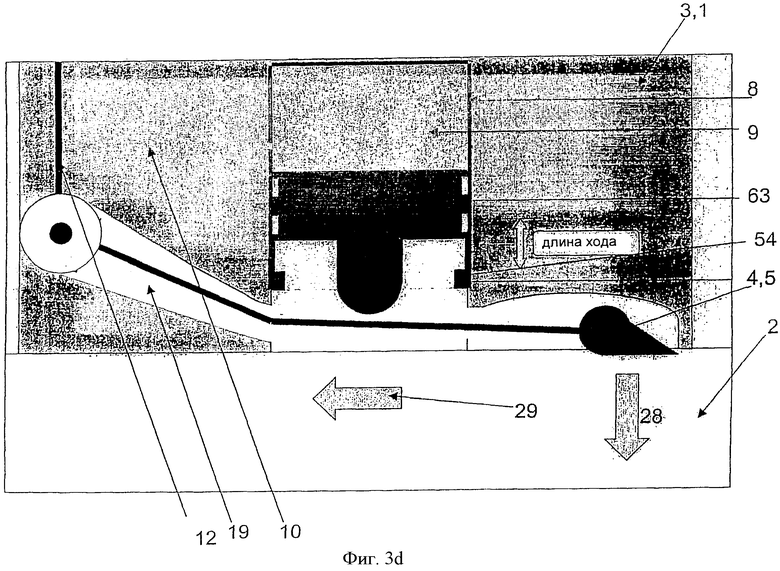

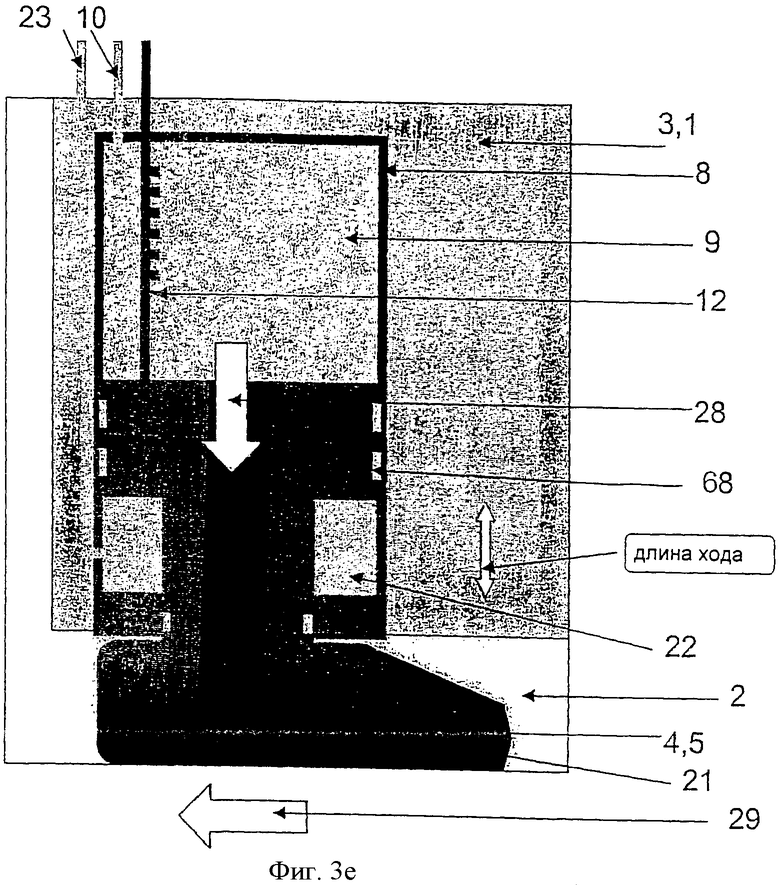

на фиг.3b показано осевое сечение второго варианта выполнения буровой головки,

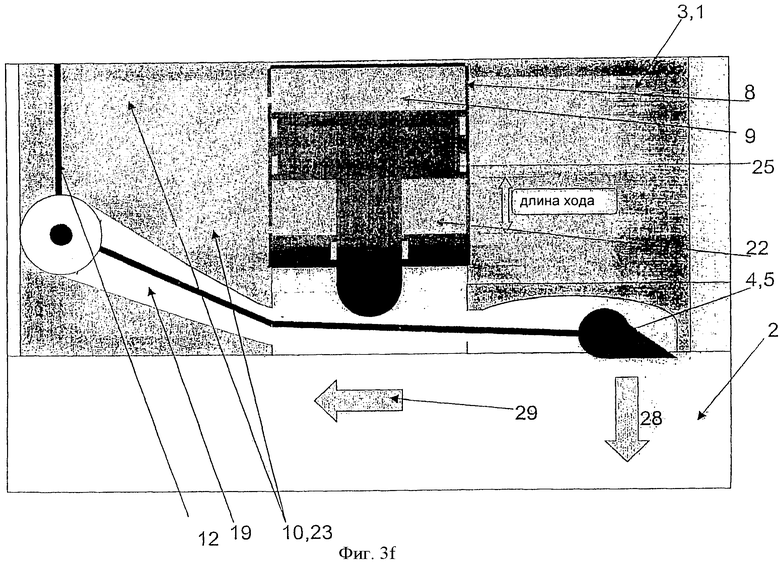

на фиг.3с-f показано осевое сечение других вариантов выполнения буровой головки,

на фиг.4а показывает осевое сечение первого варианта выполнения оборудования низа бурильной колонны,

фиг.4b показывает осевое сечение второго варианта выполнения оборудования низа бурильной колонны,

фиг.4с показывает осевое сечение третьего варианта выполнения оборудования низа бурильной колонны,

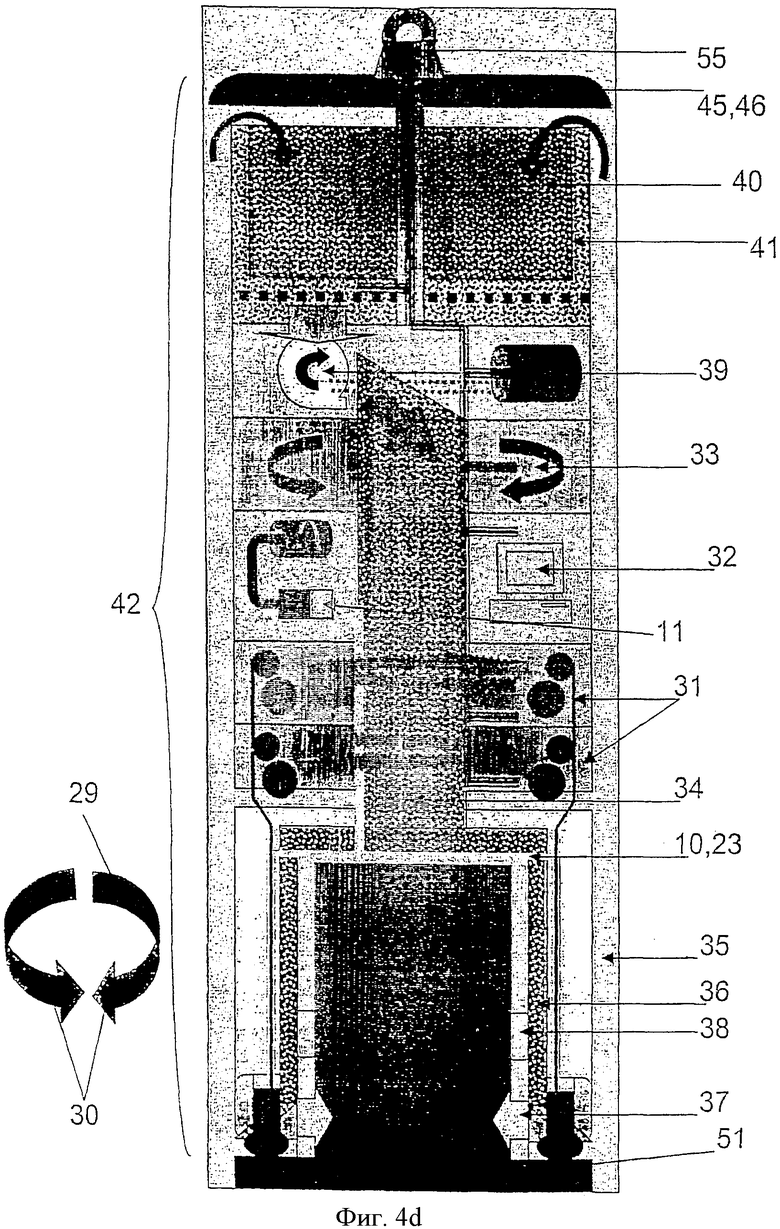

фиг.4d показывает осевое сечение четвертого варианта выполнения оборудования низа бурильной колонны,

на фиг.5а показан покомпонентный вид сбоку буровой установки с невращательным оборудованием низа бурильной колонны,

на фиг.5b показан вид, аналогичный изображенному на фиг.5а, для буровой установки с вращательным оборудованием низа бурильной колонны,

на фиг.5с показан вид сбоку подвижной буровой установки с оборудованием низа бурильной колонны, изображенным на фиг.4d.

На фиг.1а показан вид с торца буровой головки 1 согласно варианту А осуществления настоящего изобретения с множеством электродов 4, 5 для выемки материнской породы 51 с использованием электрических разрядов по полному сечению буровой скважины 2 без вращения буровой головки; указанная буровая головка 1 содержит корпус 3 с держателями электродов, выполненными в виде гидравлических цилиндров 8 или механических устройств 17, 19 или других устройств, включая подающие линии 10, 23, которые, если это возможно, встроены в нее, один набор высоковольтных электродов 4 и один набор заземленных электродов 5, установленных в держателях с присоединенными необходимыми кабелями 12, расточенные каналы 6 для промывочной жидкости с встроенными соплами 7 и оконечные выводы 27 наверху корпуса буровой головки для подключения гидравлического и электрического питания.

На фиг.1b показано сечение буровой головки 1 согласно варианту А осуществления настоящего изобретения, изображенному на фиг.1а, с множеством электродов 4, 5 для выемки материнской породы по полному сечению буровой скважины 2 с использованием электрических разрядов без вращения буровой головки; указанная буровая головка 1 содержит корпус 3 с держателями электродов, выполненными в виде гидравлических цилиндров 8 или механических устройств 17, 19 или других устройств, включая подающие линии 10, 23, которые, если это возможно, встроены в нее, один набор высоковольтных электродов 4 и один набор заземленных электродов 5, установленных в держателях с присоединенными необходимыми кабелями 12, расточенные каналы 6 для промывочной жидкости с встроенными соплами 7 и открытые каналы 26 с областью 59 поперечного сечения, прорезанные в торце корпуса буровой головки в предпочтительных направлениях выхода 13 бурового шлама из области 50 под буровой головкой, и оконечные выводы 27 наверху корпуса буровой головки для подключения гидравлического и электрического питания.

На фиг.2а показан вид с торца, а на фиг.2b показано сечение буровой головки 1 согласно варианту В осуществления настоящего изобретения с направлением 29 вращения или колебательным перемещением 30, с множеством электродов 4, 5, расположенных в виде буквы S, для полного покрытия электрическими разрядами поперечного сечения буровой скважины 2 при вращении буровой головки; причем указанная буровая головка 1 содержит корпус 3 с держателями электродов, выполненными в виде гидравлических цилиндров 8 или механических устройств 17, 19 или других устройств, включая подающие линии 10, 23, которые, если это возможно, встроены в головку, один набор высоковольтных электродов 4 и один набор заземленных электродов 5, установленных в держателях с присоединенными необходимыми кабелями 12, расточенные каналы 6 для промывочной жидкости с встроенными соплами 7 и оконечные выводы 27 наверху корпуса буровой головки для подключения гидравлического и электрического питания.

На фиг.2с показан вид с торца буровой головки 1 согласно варианту С осуществления настоящего изобретения с направлением 29 вращения и одной парой электродов 4, 5, размещенных на торце корпуса 3 буровой головки для выемки кольцеобразной области сечения буровой скважины 2 и покрытия всей указанной области электрическими разрядами при вращении с соответствующей скоростью; указанная буровая головка 1 содержит корпус 3 буровой головки с держателями электродов, выполненными в виде гидравлических или механических цилиндров 8, 17, шарнирных рычагов 19 или других устройств, включая подающие линии 10, 23, которые, если это возможно, встроены в головку, один высоковольтный электрод 4 и один заземленный электрод 5, установленные в держателях, с присоединенными необходимыми кабелями 12, расточенные каналы 6 для промывочной жидкости с встроенными соплами 7, оконечные выводы 27 наверху корпуса буровой головки для подключения гидравлического и электрического питания и механические скребковые, режущие или аналогичные устройства 66.

На фиг.2d показан вид с торца, а на фиг.2е показано сечение буровой головки 1 и керноотборника 36 согласно варианту С осуществления настоящего изобретения с направлением 29 вращения или колебательным перемещением 30 и двумя парами электродов 4, 5, расположенными на торце корпуса 3 буровой головки напротив друг друга для выемки кольцеобразной области сечения буровой скважины 2 и обеспечения полного покрытия указанной области электрическими разрядами при вращении головки с соответствующей скоростью; причем указанная буровая головка 1 содержит корпус 3 буровой головки с держателями электродов, выполненными в виде гидравлических или механических цилиндров 8, 17, шарнирных рычагов 19 или других устройств, включая подающие линии 10, 23, которые, если это возможно, встроены в головку, два высоковольтных электрода 4 и два заземленных электрода 5, установленные в держателях, с присоединенными необходимыми кабелями 12, расточенные каналы 6 для промывочной жидкости с встроенными соплами 7, оконечные выводы 27 наверху корпуса буровой головки для подключения гидравлического и электрического питания и механические скребковые, режущие или аналогичные устройства 66.

На фиг.2f показан вид с торца невращающейся буровой головки 1 согласно варианту С осуществления настоящего изобретения с множеством электродов 4, 5, размещенных по всей окружности торца корпуса 3 буровой головки так, чтобы любой из электродов 4, 5 имел в качестве ближайшего соседа электрод противоположной полярности на расстоянии S, соответствующем разрядному зазору для данной буровой головки, для выемки кольцеобразной области сечения буровой скважины 2 и обеспечения полного покрытия указанной области электрическими разрядами без вращательного перемещения; при этом указанная буровая головка 1 содержит корпус 3 буровой головки с держателями электродов, выполненными в виде гидравлических или механических цилиндров 8, 17, шарнирных рычагов 19 или других устройств, включая подающие линии 10, 23, которые, если это возможно, встроены в головку, один набор высоковольтных электродов 4 и один набор заземленных электродов 5, установленных в держателях, с присоединенными необходимыми кабелями 12, расточенные каналы 6 для промывочной жидкости с встроенными соплами 7 и предпочтительными направлениями 13 транспортировки шлама и оконечные выводы 27 наверху корпуса буровой головки для подключения гидравлического и электрического питания.

На фиг.3а показана часть одного предпочтительного варианта выполнения буровой головки 1 с плунжерным вариантом гидравлически управляемого электрода; показаны сечение одного электрода 4, его цилиндр 8, линейное направление 28 его перемещения, совпадающее с направлением 29 бурения, камера 9 с жидкостью под давлением для перемещения электрода 4 вперед, линия 10 для подачи гидравлической жидкости в камеру под давлением и насос 11 для перекачки гидравлической жидкости, который расположен в блоке бурения позади буровой головки, а также электрический кабель 12, соединенный с электродом 4, и его ввод в цилиндр 8, а также его оконечный вывод 20 наверху корпуса 3 буровой головки. Уплотнения показаны позицией 68.

На фиг.3b показана часть одного предпочтительного варианта выполнения буровой головки 1 с использованием спиральной пружины для механического управления электродом; показаны поперечное сечение одного электрода 4, его цилиндр 8 и линейное направление 28 его перемещения, совпадающее с направлением 29 бурения, спиральная пружина 17 для перемещения электрода вперед и его концевой стопор 54, каналы 18 для выравнивания давления спереди и сзади электродов 4, 5, а также электрический кабель 12, соединенный с электродом 4, и его оконечный вывод 20 наверху корпуса 3 буровой головки.

На фиг.3с показана часть одного предпочтительного варианта выполнения буровой головки 1 с шарнирным рычагом для механического управления электродом с использованием спиральной пружины; показано поперечное сечение электрода 4, выполненного как фасонный наконечник шарнирного рычага 19, спиральная пружина 17 для перемещения шарнирного рычага 19 и электрода 4, снабженная приспособлением для подъема рычага 58 и находящаяся в своем держателе 8 внутри корпуса 3 буровой головки, а также электрический кабель 12, соединенный с электродом 4, и его оконечный вывод 20 наверху корпуса 3 буровой головки.